История появления

История сварки трением с перемешиванием (СТП) началась в 1991 году. Это была инновационная разработка Британского Института Сварки (TWI). Спустя несколько лет технология была использована в строительстве самолетов и морских судов.

Первыми компаниями, запустившими новую технологию в производство, были норвежская Marine Aluminium и американская Boeing. На своих предприятиях они использовали сварочное оборудование концерна ESAB, специализирующегося на разработках в области ротационной сварки трением (РСТ).

С 2003 года компания непрерывно ведет исследования возможностей сварки трением с перемешиванием. Например, были разработаны способы сваривания алюминиевых сплавов и их модификаций, применяющихся в областях строительства самолетов, морских судов и железнодорожных контейнеров.

В авиастроении была найдена возможность заменить заклепочные соединения сварными. Причем скорость сварки методом СТП значительно превышает скорость электродуговой. Сварной шов длинной 6 метров может быть сформирован за одну минуту, тогда как скорость сварки обычным способом достигает всего 0,8-2 м/мин при толщине детали 0,5 см.

Суть процесса

Соединение металлов происходит за счет разогрева в зоне сварки методом трения. Основным сварочным инструментом сварки трением с перемешиванием является металлический стержень, состоящий из двух половинок: бурта и заплечика.

Своей выступающей частью вращающийся стержень погружается в материал, вызывая сильный нагрев. Его подачу ограничивает заплечик, не позволяя пройти насквозь свариваемую деталь. В зоне нагрева материал значительно увеличивает свою пластичность и, придавливаемый заплечиком, формирует единую массу.

Следующим этапом происходит перемещение стержня вдоль свариваемой зоны. Двигаясь вперед, бурт перемешивает разогретую металлическую массу, которая после остывания образует прочное соединение.

Сферы использования

СТП часто применяют во многих производственных областях. В ракетном и авиационном строительстве эта технология применяется для изготовления различных панелей и фюзеляжа. Что касается судостроения, то СТП в этой сфере применяется для сварки конструкций малых судов. Она позволяет делать очень прочные соединения. Сварные швы после методики СТП могут выдерживать существенные нагрузки и отличаются долговечностью.

Сварка с помощью трения соединяет металлические сплавы, которые при этом находятся не в расплавленном, а в твердом состоянии. Для этого применяется специальное оборудование, состоящее из профилированного основания, бурта и наконечника с металлическим профилем, который передвигается по стыку обрабатываемой детали. Затем происходит выделение большого количества тепловой энергии и последующая стыковка поверхностей.

Конечно, увидеть этот процесс своими глазами нужно всем. Эта методика обладает массой достоинств, отличающих ее от множества других сварочных технологий.

Специалистам многих сфер деятельности СТП полюбилась за то, что она очень удобна и проста в применении. Кроме того, этот способ позволяет сэкономить время на подготовительных мероприятиях.

Что влияет на качество СТП

Сварка трением с перемешиванием — это процесс постоянно развивающийся. Но уже сейчас можно выделить несколько параметров, влияющих на качество соединения:

- Усилие, создаваемое инструментом.

- Скорость подачи сварочной головки.

- Величина бурта.

- Окружная скорость вращения стержня.

- Угол наклона.

- Усилие подачи стержня.

Манипулирование характеристиками сварки позволяет достигать соединения разнородных металлов. Например, алюминия и лития. Литий благодаря своей малой плотности и высокой прочности может выступать как легирующий компонент деталей из алюминиевых сплавов, что позволяет применять эту технологию в аэрокосмической отрасли.

Сварка трением с перемешиванием может с легкостью заменить ковку, штамповку, литье, когда они применяются для производства деталей из трудно сочетающихся металлов. Например, сталей со структурой аустенита и перлита, стали из алюминия или бронзы.

В каких сферах применяется

Такие сферы производства, как автомобилестроение, постоянно работают над тем, как увеличить прочностные качества изделия при уменьшении его массы. В связи с этим непрерывно идет внедрение новых материалов, которые были ранее не свойственны ввиду сложности обработки. Все чаще силовые элементы, такие как подрамники, а иногда и кузова целиком, делают из алюминия или его сочетания с другими материалами.

Так, в 2012 году компания “Хонда” применила аддитивные технологии и сварку трением с перемешиванием для производства подрамников для своих автомобилей. Они внедрили сочетание стали и алюминия.

При производстве сварных элементов кузова из алюминия может возникать прожиг листов металла. Этого недостатка лишена СТП. Кроме того, что потребление электричества снижается в 1,5-2 раза, снижаются затраты на расходные материалы, такие как сварочная проволока, защитные газы.

Кроме производства автомобилей СТП применяется в следующих областях:

- Строительное производство: алюминиевые опорные фермы, пролеты мостов.

- Железнодорожный транспорт: рамы, колесные тележки, вагоны.

- Судостроение: переборки, элементы конструкции.

- Авиастроение: топливные баки, части фюзеляжа.

- Пищепром: различные емкости для жидких продуктов (молоко, пиво).

- Производство электротехники: корпуса электродвигателей, параболические антенны.

Кроме алюминиевых сплавов сварка трением с перемешиванием применяется для получения соединений меди, например, при производстве медных контейнеров для захоронения отработанного радиоактивного топлива.

Достоинства СТП

Исследование СТП позволило подобрать режимы сварки при соединении различных групп сплавов. Несмотря на то, что изначально СТП разрабатывалась для работы с металлами с низкой температурой плавления, такими как алюминий (660 °C), впоследствии стала применяться для соединения никеля (1455 °С), титана (1670 °C), железа (1538 °C).

Исследования показывают, что шов, полученный таким способом, полностью соответствует по своей структуре металлу свариваемых деталей и имеет более высокие показатели прочности, меньшие затраты трудоемкости и низкую остаточную деформацию.

Правильно подобранный режим сварки гарантирует соответствие материала шва и свариваемого металла по следующим показателям:

- усталостная прочность:

- прочность на изгиб и растяжение;

- ударная вязкость.

Разновидности сварки СТП

Эта технология появилась в конце минувшего столетия. На настоящий момент существуют следующие ее подвиды:

- Линейная методика. При этом варианте обрабатываемые элементы трутся своими поверхностями до той поры, пока не сформируются условия для крепкого соединения. Движения при линейной сварке являются возвратно-поступательными.

- Радиальная методика. Данный вид сварки часто применяется для обработки трубных конструкций. На стыковых участках труб есть особое колечко, вращение которого позволяет создать необходимую температуру для стыковки поверхностей.

- Сварка штифтового типа зачастую используется при ремонтах. Для этого сначала создается отверстие, в которое загоняется специальный штифт. После этого деталь начинают вращать, образуется тепловая энергия, и происходит пластификация покрытия.

Преимущества перед другими видами сварки

СТП имеет множество достоинств. Среди них:

- Нетоксична. В отличие от других разновидностей, здесь нет горения электрической дуги, благодаря которой расплавленный металл испаряется в зоне сварки.

- Увеличение скорости формирования шва, благодаря чему снижается время производственного цикла.

- Снижение затрат на электроэнергию в два раза.

- Отсутствие необходимости в дальнейшей обработке сварного шва. Инструмент для сварки трением с перемешиванием в процессе работы формирует идеальный шов, не требующий зачистки.

- Нет необходимости в дополнительных расходных материалах (сварочной проволоки, технических газов, флюсов).

- Возможность получения соединений металлов, недоступных для остальных видов сварки.

- Нет необходимости в особой подготовке сварочных кромок, за исключением очистки и обезжиривания.

- Получение однородной структуры шва без пор, в результате чего становится проще контроль качества, который регламентирован для сварки трением с перемешиванием ГОСТ Р ИСО 857-1-2009.

Сварка трением перемешиванием

New method of Friction Stir Welding (FSW) is by the effective method of receipt of high-quality connections of constructions of different geometry. In the article advantages of the method and influence of basic parameters of process on quality of the weld-fabricated guy-sutures are shown, examples of the executed works are made.

Сварка трением перемешиванием (СТП) является относительно новым методом получения неразъемных соединений материалов (запатентована The Welding Institute in UK (TWI), (Великобритания)) в 1991 году [1]. На этот способ сварки имеется более раннее отечественное авторское свидетельство СССР [2].

Выполненные в последние годы исследования показали, что СТП является эффективным способом получения высококачественных соединений конструкций различной геометрии, включая листовые материалы, пространственные профильные конструкции, трубы, восстановления изношенных деталей, модифицирования и улучшения структуры материалов, залечивания трещин и литейных дефектов. Обладая широкими технологическими возможностями по получению неразъемных соединений деталей узлов, она может быть использована в качестве альтернативы заклепочным соединениям, контактной, шовной электродуговой, электроннолучевой и лазерной сваркам, сваривания разнородных материалов. Таким образом, СТП становится универсальной технологией, имеющей большие перспективы в различных отраслях производства [3]. По мнению ведущих мировых экспертов, данный процесс является революционным в области сварки листовых материалов из легких сплавов (алюминиевых и магниевых). Эту технологию считают ключевой для создания авиационной техники пятого поколения. Толщины свариваемых СТП листовых материалов достигли для алюминиевых сплавов 110 мм, а для сталей и никелевых сплавов 45 мм.

Необходимо отметить следующие ключевые преимущества СТП

- Металлургические и производственные: сварка в твердой фазе;

- низкие деформации свариваемых изделий;

- высокая размерная стабильность и повторяемость процесса;

- отсутствует «выгорание» легирующих элементов;

- высокие прочностные свойства сварного шва;

- мелкозернистая рекристаллизованная структура сварного шва;

- отсутствие усадочных трещин;

- высокая скорость сварки;

- не требуется дополнительная термическая обработка шва;

- широкая номенклатура свариваемых материалов.

- не требуются защитные газовые среды;

- низкое потребление энергии (2,5% от энергии, потребляемой при лазерной сварке, 10% от энергии, потребляемой при дуговой сварке);

СТП получает широкое применение во многих отраслях производства. В авиаракетостроении для сварки ответственных конструкций фюзеляжа, баков, панелей различного назначения (NASA, Lockheed-Martin Corp., Boeing, Airbus Integrated Company, Wisconsin Center for Space Automation & Robotics, Oak Ridge National Laboratory, MTS Systems, ГКНПЦ им. M. В. Хруничева и др.). В судостроении СТП используется для сварки корпусов маломерных судов, например, военный катер Littoral Combat Ship сваривается по технологии фирмы Friction Stir Link, Inc.. СТП является базовой технологией фирмы Hitachi Rail Systems в производстве железнодорожных вагонов A-train и японского высокоскоростного поезда (Shinkansen). Имеется опыт сварки трубопроводов. Специализированное оборудование для СТП выпускается фирмами MTS Systems Corporation, Nova-tech engineering inc.. Friction Stir Link, Inc. (США), Danish Stir Welding Technology (DanStir) (Дания), ESAB (Швеция), Osaka East Urban Area, Osaka Cast и Hitachi (Япония), TWI (Англия) и др.

Работы по СТП выполняются и курируются The Welding Institute in UK (TWI) (Великобритания), NASA, Lockheed-Martin Corp., Boeing, Wisconsin Center for Space Automation & Robotics, Oak Ridge National Laboratory MTS Systems Corporation, Thompson Friction Welding (США), Imhof Hartchrom GmbH и Klaus Raiser GmbH (Германия), Hidetoshi Fujii и исследовательским центром JWPI при Osaka University (Япония), Shanghai puda friction welder со., ltd. (Китай) и другими корпорациями и компаниями.

Расширяющееся применение сварки трением обусловлено высоким качеством получаемых сварных соединений. Перемешивание металла в твердой фазе в условиях «теплой» деформации иногда создает микроструктуры более прочные, чем основной материал. Обычно прочность на растяжение и усталостная прочность сварного шва составляет 90% от характеристик основного материала на уровне, обеспечиваемом применением дорогостоящих электронно-лучевой, диффузионной и лазерной сварок. Сварка трением может выполняться в различных позициях (вертикальной, горизонтальной, под наклоном, снизу вверх и т.д.), поскольку силы гравитации в данном случае не играют роли. Обеспечивается возможность сваривания разнородных материалов, термопластичных пластиков и композиционных материалов. При выполнении сварочных операций не требуется предварительной очистки рабочих поверхностей, отсутствует разбрызгивание расплавленного металла, нет необходимости в присадочных материалах. Немаловажен тот факт, что при наличии специальной оснастки и инструмента сварка трением может выполняться на обычном металлорежущем оборудовании универсальных фрезерных станках и станках с ЧПУ, а также с использованием робототехнических систем. При прочих равных условиях, по сравнению с традиционными процессами дуговой и контактной сварки, СТП имеет энергопотребление в 2…5 раз меньшее. Эти факторы обуславливают то, что применение СТП ежегодно возрастает на 15…20%.

В настоящее время в российских организациях накоплен опыт перемешивающей сварки трением различных алюминиевых сплавов. Такие исследования в лабораторных условиях выполнялись в ФГУП ЦНИИ КМ «Прометей», ФГУП «ВИ-АМ», МГТУ им. Н.Э. Баумана, ГКНПЦ имени М. В. Хруничева. ФГУП «НПО Техномаш», ОАО «ВНИИАЛМАЗ», ЗАО «Сеспель» и др. Они подтвердили высокую эффективность СТП. На данном этапе главной задачей является создание и организация производства универсализированного и специального оборудования и инструмента. К сожалению, в нашей стране промышленное оборудование для СТП не производится.

Сварка трением перемешиванием является процессом соединения материалов в твердом состоянии, при котором специальный вращающийся инструмент, конструктивно состоящий из плоского или профилированного основания (бурта) и расположенного на нем наконечника с различным профилем (пина), перемещается вдоль поверхностей стыка свариваемых деталей (рис.1). Трение бурта и пина в контакте со свариваемым материалом вызывает тепловыделение, за счет которого происходит размягчение материала. Процесс трения при СТП сопровождается пластической деформации тонких приконтактных слоев, в которых реализуется внутреннее трение. Основными функциями пина являются перемешивание и перенос материала путем его экструзии между поверхностью инструмента и не размягченным материалом, а бурта – создание избыточного давления в зоне сварки. Давление бурта инструмента в зоне стыка вызывает пластическую деформацию и течение пластифицированного металла, перемешиваемого профилированным наконечником. Таким образом, соединение осуществляется в условиях экструзии с проковкой материала при высоких скоростях относительной деформации.

Рис.1 Схема сварки трением перемешиванием

Силы трения и напряженное состояние деформируемого объема материала зависят от закономерностей изменения физико-механических свойств свариваемых материалов в процессе СТП, обусловленных такими факторами как температура, степень и скорость деформации, геометрия инструмента и технологические режимы.

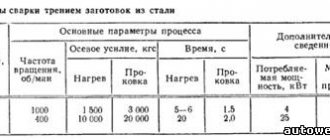

Основными параметрами процесса СТП являются

1. Сила, действующая на инструмент в процессе сварки

Ее принято раскладывать на составляющие (рис.1) в декартовой системе координат:

| Fx | — | сила, действующая в направлении сварки (вдоль шва); |

| Fy | — | сила, действующая перпендикулярно направлению сварки в плоскости параллельной или касательной (при сварке криволинейных поверхностей) поверхностям стыкуемых элементов (плоскость сварки); |

| Fz | — | сила, действующая в направлении перпендикулярном плоскости сварки. |

Очевидно, что величины действующих сил зависят от материалов свариваемых заготовок, температур в зоне сварки, скорости сварки, геометрии сварочного инструмента и его ориентации (наклона) относительно плоскости сварки. При прочих равных условиях значения силы растут с уменьшением температуры и увеличением скорости сварки. Высокие значения сил могут привести к разрушению инструмента.

2. Скорость сварки, V

св

Определяется скоростью перемещения инструмента в направлении сварки. Малые скорости сварки могут привести к перегреву материала, изменению условий термомеханического воздействия, увеличению зоны термического влияния и, как следствие, снижению прочностных характеристик сварного соединения.

3. Частота вращения инструмента

Вращение инструмента обеспечивает нагрев материала тепловыделением при трении и его перенос в процессе движения инструмента вдоль шва от фронтальной к тыловой части зоны сварки. Увеличение частоты вращения инструмента повышает тепловыделение, интенсифицирует перенос материала и его перемешивание. Если материал недостаточно прогрет, то за пином могут образовываться свободные пространства, приводящие к несплошности шва, кроме того, на инструмент действуют большие силы, способные привести к его разрушению. С другой стороны, увеличение температуры выше определенного предела приводит к дефектам, обусловленным перегревом материала (рис. 2).

Рис.2 Зоны режимов СТП: 1 – высокие нагрузки на инструмент, дефекты в виде и непроваров из-за недостаточного разогрева; 2 – область оптимальных условий сварки; 3 – сложность поддержание условий сварки, перспективная область режимов сварки, обеспечивающая высокую производительность (высокоскоростная СТП); 4 – перегрев металла и ухудшение его структуры, образование задиров и схватывание с инструментом, заглубление инструмента

4. Угол наклона инструмента, α

Для улучшения условий формирования сварного соединения инструмент может быть наклонен относительно перпендикуляра к плоскости сварки. Обычно такой наклон производится на угол 1,5…4,5° в направлении сварки с обеспечением более низкого положения края бурта за ее зоной. Наклон инструмента способствует улучшению условий проковки шва буртом. Если угол наклона слишком мал, то это может привести к образованию дефектов в виде непроваров на наружной поверхности шва, а если угол наклона слишком велик, – возможно нарушение сплошности шва у корня с образованием тоннельного дефекта.

5. Глубина погружения бурта инструмента

Определяется как расстояние от поверхности заготовки до нижнего положения торца бурта. Практически важными являются глубина заглубления бурта и положение конца пина в корне сварного шва. Глубина погружения должна обеспечивать условия проковки шва на всю толщину свариваемого материала и исключение образования дефектов. Недостаточное заглубление бурта инструмента в свариваемый материал приводит к увеличению объема, который должен заполняться пластифицированным металлом при формировании шва, и, как следствие, к снижению избыточного давления и образованию несплошностей в швах. Кроме того, выделяется количество тепла, недостаточное для обеспечения требуемого уровня пластификации, необходимого для качественного формирования шва и на лицевой поверхности шва образуются дефекты в виде непровара.

6. Геометрия инструмента

Качество сварки трением перемешиванием и ее производительность во многом определяется геометрией сварочного инструмента. Параметры геометрии инструмента, состоящего из пина и бурта, должны не только обеспечивать качество сварного соединения, создавая требуемые условия термопластической деформации и массопереноса, но и его стойкость, прочность, минимальную силу внедрения инструмента при его введении в свариваемый стык. Материал инструмента должен иметь высокую жаростойкость, твердость и жаропрочность, сопротивление изнашиванию, низкую теплопроводность. В особой мере это относится к материалам инструмента, предназначенного для сваривания сталей, титановых и никелевых сплавов и др. Для повышения качественных характеристик инструмента иногда используют технологии поверхностного упрочнения и нанесения покрытий. На поверхностях пина и бурта выполняют специальные профильные нарезки, обеспечивающие управление течением пластифицированного материала. Форма бурта может быть плоской, вогнутой или конической. Для СТП могут применяться сварочные инструменты с вращающимся буртом, со стационарным буртом, катушечные (рис.3), с конусным пином, с изменяемой длиной пина, без пина.

Рис.3 Схема «катушечной» СТП: 1 – заготовка; 2 – верхний бурт; 3 – устройство регулирования силы Fz; 4 – пин; 5 – нижний бурт

Некоторые характерные конструкции сварочных инструментов приведены на рис.4.

Рис.4 Рабочие части инструментов для СТП

При перемешивающей сварке трением сварочный инструмент испытывает интенсивное тепловое и силовое воздействие, которые лимитируют его срок службы, изменение формы рабочей части инструмента приводит к нарушению стабильности сварочного процесса. Следует отметить также, что попадание частиц износа инструмента в свариваемый материал может неблагоприятно сказываться на качестве сварного соединения.

Для сварки используют инструменты из материалов, приведенных в табл.1.

Таблица 1

| Свариваемый материал | Толщина, мм | Материал инструмента |

| Алюминиевые сплавы | <12 | Инструментальные стали, твердые сплавы системы WC-Co |

| >12 | Сплавы на кобальто-никелевой основах (MP 159)* | |

| Медь и медные сплавы | <50 | Никелевые сплавы, кубический нитрид бора (КНБ), вольфрамовые сплавы |

| Титановые сплавы | <6 | Вольфрамовые, фольфрам-рениевые сплавы |

| Нержавеющие стали | <6 | КНБ, вольфрамовые сплавы |

| Низкоуглеродистые стали | <12 | Твердые сплавы системы WC-Co, КНБ |

| Никелевые сплавы | <6 | КНБ |

| * MP 159 многофазный сплав, имеющий уникальную комбинацию прочности (1600 МПа), вязкости (* = 12%), жаропрочности и жаростойкости. Сплав получают вакуумной индукционной плавкой с контролем процесса отверждения. Сохраняет высокую прочность до температуры 650 С. Состав MP 159: Al – 0,20%; Cr – 19,0%; Co – 35,7%; Fe – 9,0%; Mo – 7,0; Ni – 25,5%; Nb, Cb – 0,60%; Ti – 3,0%. | ||

7. Предварительный нагрев или охлаждение

Предварительный нагрев зоны сварки целесообразно выполнять для материалов с относительно высокими температурами плавления, такими как стали, титановые сплавы и проч. с целью снижения действующих сил и повышения стойкости инструмента, ускорения процесса разогрева и увеличения скорости сварки. Обычно для этих целей используют индукционный нагрев.

Охлаждение зоны сварки выполняют для алюминиевых и магниевых сплавов, в первую очередь, для уменьшения роста зерна. Охлаждение выполняют потоком воздуха. Кроме того, СТП может выполняться в воде.

На рис.5,6 приведены характерные циклограммы СТП.

Рис.5 Характерная циклограмма сварки трением, отражающая изменение режимных параметров: 1 – величина внедрения инструмента h; 2 – частота вращения инструмента n; 3 – скорость сварки V

Рис.6 Характерная циклограмма сварки трением, отражающая характер изменения силовых параметров: А – врезание инструмента; Б – пауза; В – перемещение вдоль шва; Г – вывод инструмента; 1 – нормальная (осевая) сила Fz; 2 – величина крутящего момента; 4 – сила сопротивления перемещению в направлении сварки Fx

В большинстве случаев в зоне сварного шва могут быть выделены четыре различных зоны (рис.7): зона перемешивания, зона термодеформационного воздействия, зона термического влияния и базовый материал.

Рис.7 Формирование шва при СТП с указанием зон в его сечении: A – основной материал; B – зона термического влияния; C – зона термодеформационного воздействия; D – зона перемешивания

Зона перемешивания имеет мелкие равноосные зерна. Такая структура образуется в результате рекристаллизации при действии интенсивных пластических деформаций и высоких температур. Макроструктура зоны перемешивания иногда имеет так называемую «луковичную» форму (рис.8), представляющую собой характерные кольца. Механизм образования подобной структуры связан с экструзией материала в узком пространстве между инструментом и неразмягченным тепловыделением материалом. Многие исследователи считают, что «луковичная» структура является признаком высокого качества сварного соединения [4].

Рис.8 «Луковичная» макроструктура зоны перемешивания

Зоны термомеханического влияния находятся по обе стороны зоны перемешивания. Пластическая деформация и температура в этих зонах ниже, чем в зоне перемешивания. Следствием этого является образование структуры, имеющей участки мелких и сравнительно крупных зерен, поскольку эта зона рекристаллизована только частично.

В зонах термического влияния зерна имеют большие размеры, поскольку их материал подвергается только воздействию повышенных температур при отсутствии пластических деформаций, что сопровождается ростом зерна, материал в этой зоне имеет наиболее низкие прочностные свойства.

Применением СТП можно получать различные виды сварных соединений (рис.9).

Рис.9 Сварные соединения, получаемые при СТП

Следует отметить, ЧТО СТП может выполняться с присадочным материалом, с дополнительным нагревом, с применением инертных и легирующих сред, с механической и упрочняющей обработкой сварного шва.

На основе СТП разработаны технологии различного назначения: шовная сварка, точечная сварка, наплавка, устранение дефектов материала и его модифицирование, формирование внутренних каналов, пайка, наращивание материала (аддитивная технология) и др.

На рис.10…17 приведены примеры сварки, выполненные на ОАО «ВНИИАЛМАЗ», и фото установки для СТП.

Рис.10 Перемешивающая сварка трением образцов из конструкционной стали инструментом из кубического нитрида бора

Рис.11 Образец из конструкционной стали, изогнутый после сварки трением

Рис.12 3-Модель и элементы панелей из алюминиевого сплава 1163 РДТВ, сваренные СТП

Рис.13 Трубчатые детали из однородных и разнородных материалов, сваренные СТП

Рис.14 Сварка листов из алюминиевого сплава и меди

Рис.15 Элемент трубы, сваренной СТП

Рис.16 Образцы из титанового сплава ВТ20 и стали 12Х18Н10Т, сваренные точечной СТП

Рис.17 Установка для высокоскоростной сварки трением перемешиванием

Литература

- W. M. Thomas et al., 1991. US Patent No. 5,460,31 7.

- А. С. СССР 1195846, Кл. МПК В 23 К.

- Влияние параметров процесса сварки трением с перемешиванием на формирование швов соединений алюминиевых сплавов толщиной 1,8…2,5 мм / Покляцкий А. Г., Ищенко А. Я., Подъельников С. В. // Автоматическая сварка. – 2008. – № 10. – С. 27-30.

- By Rajiv S. Mishra, Murray W. Mahoney: Friction stir welding and processing, ASM International. ISBN 978-0-87170-848-9. 352 р.

- Krishnan, K. N. “On the Formation of Onion Rings in Friction Stir Welds.” Materials Science and Engineering A 327, no.2 (April 30, 2002): 246-25 1. doi:10. 1016/S0921-5093 (01)01474-5.

Как проверяется качество сварного шва

Качество сварки проверяется двумя разновидностями контроля. Первый подразумевает разрушение опытного образца, полученного в результате соединения двух деталей. Второй допускает проверку без разрушения. Применяются такие методы, как оптический контроль, аудиометрическое исследование. Оно помогает определить наличие пор и неоднородных включений, ухудшающих характеристики шва. Результаты звукового контроля представляют собой диаграмму, наглядно показывающую места отклонения акустического эха от нормы.

Недостатки метода

При многочисленных достоинствах метод сварки трением имеет сопутствующие минусы:

- Отсутствие мобильности. СТП предполагает соединение неподвижных деталей, жестко закрепленных в пространстве. Это накладывает на оборудование для сварки трением с перемешиванием определенные свойства, такие как неподвижность.

- Низкая универсальность. Громоздкое оборудование настраивается на выполнение однотипных операций. В связи с этим приспособления для сварки проектируются под конкретные задачи. Например, для сваривания автомобильных боковин на конвейере, и ни для чего другого.

- Сварочный шов имеет радиальную структуру. В связи с этим при определенных видах деформации или при работе детали в агрессивной среде может накапливаться усталость сварного шва.

Принципы использования трения для соединений

Этот процесс означает, что одна делать во время своего вращения, будет создавать тепловую энергию, в результате чего и произойдет соединение материалов друг с другом. Но вращаться может не только одна из деталей, а и специальный инструмент для сварки трением с перемешиванием в виде вставки, который также способствует качественному соединению деталей. Поверхности придавливаются одна к другой постепенно или с помощью постоянного давления.

Когда сварка завершена, происходит осадка, а деталь быстро перестаёт вращаться. Зоне стыковки характерны такие процессы, как притирание друг к другу контактных поверхностей в результате увеличения давления на детали и увеличения частоты вращения материала. Жировые пленки, которые находятся на заготовках в исходном состоянии будут разрушаться, после чего граничное трение сменится на сухое. Определённые небольшие выступы будут входить в контакт, и начинать деформироваться.

Весь процесс соединения можно разделить на несколько этапов:

- С помощью трения удаляются окисленные плёнки;

- Нагрев свариваемой поверхности до состояния плавления;

- Появление и разрушение временного контакта;

- Из стыка убираются самые пластичные части материала;

- Завершение процесса и образование монолитной сварной стыковки.

Преимущества соединения трением

Преимуществ у СТП достаточно много как со стороны производства и металлургии, так и со стороны энергетики, экономики и экологии, рассмотрим подробнее каждые из них:

- При сварке трением всегда можно добиться высокого качества сварочной зоны соединения. Но это всегда зависит от опыта специалиста и правильности выбора режима для сварки. В полученном шве всегда будут отсутствовать поры, раковины другой брак, а сам металл в зоне соединения будет иметь однородную структуру;

- Производительность находится на высоком уровне. Толщина слоя, который нагревается в результате трения, невелик, поэтому вся процедура сваривания не занимает много времени, обычно это промежуток от нескольких секунд до одной минуты. Это будет зависеть от материала деталей и их сечения. Таким образом, соединение может составить конкуренцию по производительности даже электрической стыковой сварке;

- Сварка трением с перемешиванием подразумевает повышенные характеристики качества шва на постоянной основе. Если используется одинаковый режим соединения для всех металлов, он будет иметь аналогичные друг другу свойства. Это угол изгиба, временные показатели сопротивления, ударная вязкость, а также иные показатели, которые будут отличаться один от другого всего на 7-10%. В итоге есть возможность применить выборочный контроль финального качества, он будет играть очень важную роль, так как более дешевые и простые способы контроля соединения, которые не будут нарушать их целостность, в среде цехов по сварке в основном отсутствуют;

- Повышенная энергоэффективность. Высокий уровень КПД обеспечивает тепло, которое образуется локально, в ограниченных объемах, это позволяет сократить расходы энергии почти в 10 раз, если сравнивать со стыковой контактной сваркой;

- При сварке трением не выдвигаются особые требования по подготовке и чистке свариваемой поверхности. Это позволит сэкономить время на процессе сварки в целом;

- При полностью автоматическом режиме сварки результат будет таким же качественным, а сам процесс не создаст никаких сложностей специалисту;

- Всегда есть возможность провести сварку различного рода металлов. Это касается как однородных сплавов, так и разноименных металлов, что выгодно отличает СТП от других способов соединения, которые в подобной ситуации не принесут положительного результата;

- При трении не выделяются ультрафиолетовые излучения, что позитивно сказывается на гигиеничности процесса. Также отсутствуют брызги и выделение других вредных газов.

Недостатки

Несмотря на все вышеперечисленные плюсы, сварка может иметь и обратную сторону, которая имеет определённые недостатки:

- Оборудование может быть неудобным и громоздким. Такой процесс не является довольно гибким и заключается в использовании стационарных машин. Если речь пойдёт о приварке небольшой заготовке к массивной части, осуществить такую операцию с помощью переносного устройства станет невозможным;

- Процесс имеет низкую универсальность. Это обозначает, что нужно всегда учитывать особенность такого соединения, при котором одна из деталей должна обязательно вращаться. А вторая должна иметь соответствующую плоскость и быть устойчивой. Но назвать это недостатком в полной мере не приходится, это лишь конкретный принцип, который характерен данному способу соединения;

- Текстурные волокна детали в зоне сварки могут подвергаться деформации. В зоне стыковки волокна располагаются радиально и выходят на наружную часть материала. Поэтому если деталь используется в агрессивной среде или с постоянными нагрузками, есть вероятность образования коррозии или усталостные разрушения.

Виды

Этот способ сварки с трением и перемешиванием был изобретен ещё в 1991 году. После чего появились и его подвиды. К ним относят:

- Линейная сварка трением. При данном способе для соединения не используется вращение деталей. Это и есть главное отличие способа от остальных. Соединяемые детали трутся друг об друга до тех пор, пока не образуется требуемая среда для прочного соединения. Одна из заготовок будет производить возвратно-поступательные движения, а давление позволить добиться требуемого соединения.

- Радиальная сварка. Эта разновидность уместна при соединениях трубных конструкций. На стыках труб находится специальное кольцо, которое при вращении образует требуемый показатель тепла для соединения поверхностей.

- Штифтовая сварка. Её в основном используют при ремонтных работах. Для начала нужно просверлить отверстие и направить в него штифт из соответствующего материала. Затем он вращается, образуя тепло и пластификацию поверхности, что дает возможность получить прочное соединение заготовок.

Разновидности СТП по принципу действия

Сварочные процессы, использующие в основе трение, можно разделить на несколько типов:

- Линейное трение. Суть метода сводится к получению неразъемного соединения не в результате действия вращающегося наконечника, а по причине движения деталей друг относительно друга. Воздействуя на поверхность в точке соприкосновения, они создают трение и, как следствие, высокую температуру. Под давлением происходит расплавление примыкающих частей, и возникает сварное соединение.

- Радиальная сварка. Этот метод применяется для производства емкостей большого диаметра, железнодорожных цистерн. Он сводится к тому, что стыки деталей разогреваются вращающимся кольцом, одетым снаружи. Силой трения оно вызывает температуру, близкую к температуре плавления. Примером предприятия, использующего данную технологию, может служить чебоксарская фирма по производству цистерн “Сеспель”. Сварка трением с перемешиванием занимает основную долю сварочных работ.

- Штифтовая сварка. Данная разновидность заменяет собой заклепочное соединение. Этот вид применяется при соединениях внахлест. Вращающийся штифт в месте соприкосновения разогревает свариваемые детали. От высокой температуры происходит расплавление, и штифт проникает внутрь. Остыв, он создает прочное неразъемное соединение.

Принцип сварки

Сварка металла трением – технологический процесс изготовления сварного соединения, который осуществляется за счет применения тепловой энергии, возникающей на контактных поверхностях соединяемых элементов. Во время этого процесса элементы с усилием прижимаются друг к другу, и одна из заготовок движется относительно другой.

Обычно применяется трение вращения, во время этого процесса вращается одна из свариваемых заготовок или вкладка между элементами. В точке, в которой происходит усиленное прижатие элементов, происходит выделение тепла и осуществляется нагревание.

Благодаря высокой температуре и трению происходит активное разрушение оксидных пленок и следов посторонних загрязнений. Поверхности свариваемых элементов плотно притираются друг к другу, во время этого начинается разрушение микро выступов. Поверхность становится ровной, и за счет этого атомы металлов могут вступать в полноценное взаимодействие друг с другом.

Фрикционная сварка осуществляется в несколько этапов:

- снятие оксидных пленок;

- нагревание поверхностей для состояния пластичности. Во время этого этапа также создаются и разрушаются фрагменты кристаллических решеток;

- на третьем этапе останавливается вращение, возникает кристаллизация зоны контакта и образуется сварное соединение.

После того как достигается необходимый показатель температуры плавления происходит остановка вращения с одновременным увеличением силы прижима.

Разновидности СТП по уровню сложности

Сварочные операции, выполняемые при помощи трения, можно условно разделить на плоскостные и объемные. Главное отличие этих разновидностей в том, что в первом случае сварочный шов формируется в двухмерном пространстве, а во втором в трехмерном.

Так, для плоскостных соединений предприятие по выпуску сварочного оборудования ESAB разработало 2D-установку LEGIO. Она представляет собой настраиваемую систему для сварки трением с перемешиванием различных цветных металлов. Разные размерные группы оборудования позволяют сваривать детали малых и больших размеров. Согласно маркировке оборудование LEGIO имеет несколько компоновок, которые отличаются количеством сварочных головок, возможностью сварки по нескольким осевым направлениям.

Для сварочных работ со сложным положением в пространстве существуют 3D-роботы. Такие аппараты устанавливаются на автомобильных конвейерах, где требуются сварные швы непростой конфигурации. Одним из примеров таких роботов может служить установка Rosio производства ESAB.