Монтаж и ремонт медного водопровода, устранение течи автомобильного радиатора – это только некоторые ремонтные работы, при которых пригодится умение сваривать медь и ее сплавы. Сварка меди в домашних условиях – достаточно сложный процесс, проведение которого требует опыта и знаний. Поэтому для сварки медных деталей лучше привлекать профессионального сварщика.

И не следует верить рекламе и применять различные герметики и замазки. Холодная сварка на некоторое время сможет оказать помощь и устранить течь. Но работы по соединению стыка все равно придется делать. Если есть опыт в работе с аргоном и на полуавтоматах, можно легко справиться с этой проблемой самостоятельно.

Содержание

- Ручная дуговая сварка меди металическими электродами

- Подготовка места сварки

- Электроды для сварки и покрытия для них

- Режимы ручной дуговой сварки меди

- Техника ручной дуговой сварки меди

- Качество ручной сварки меди

- Ручная сварка медных трубопроводов

- Ручная сварка угольными и графитовыми электродами

- Ручная аргонодуговая сварка меди

- Сварка меди на автоматах и полуавтоматах под флюсом

- Подготовка металла под сварку

- Проволока для автоматической сварки меди

- Плавленые и неплавленые флюсы для сварки

- Режимы автоматической сварки меди

- Техника сварки меди автоматами и полуавтоматами

- Качество сварки меди на автоматах и полуавтоматах

Сварка меди нашла широкое применение и в электронике, и в химическом машиностроении при изготовлении приборов для применения условиях, где требуется высокая коррозионная стойкость. Поэтому технология сварки меди, как и технология сварки цветных металлов и сплавов, вообще, постоянно совершенствуется, несмотря на стремление к их экономии. Прежде чем описать, как варить медь, необходимо пояснить, что в большинстве случаев, для сварки используются листовые медные детали и трубы.

Отметим также, что нет каких-либо специальных видов сварки для медных изделий. И для их сваривания могут применяться все известные способы, за исключением контактной сварки, которая применяется ограничено.

Сваривание латунных конструкций

Сварка латуни в домашних условиях – это довольно сложная процедура, так как в состав латуни входит цинк, который при нагревании испаряется, в результате чего изделие теряет первоначальную прочность.

При осуществлении сварочных работ с латунными образцами выделяются вредные для человеческого здоровья вещества. С применением аргона процедура соединения латуни выполняется достаточно быстро – это большой технологический прорыв в сфере обработки металлов.

Сама латунь представляет собой сплав с цинком. Технология соединения деталей, изготовленных из латуни, считается сложной из-за испарения цинка при высоких температурах, данный химический элемент мгновенно окисляется, в результате чего формируется ядовитая тугоплавкая окись. Поэтому сварка латунных образцов должна производиться в специально оборудованных местах, оснащенных вытяжкой, сварщики должны работать в респираторах.

Основные требования, предъявляемые при сварке латуни

- Чистота процесса при использовании аргонно-дуговой сварки. Перед началом работ изделия тщательно зачищаются до характерного металлического блеска поверхности.

- На поверхности свариваемых деталей не должно быть окислов, при наличии которых их обязательно нужно убрать. Для этого используется азотная кислота. После выполнения такой очистки изделие промывается в горячей воде, затем сушится.

При необходимости соединения латунных изделий толщиной более 0,5 см – аргонодуговая сварка идеальный вариант. Электрод передвигается в проводящую зону горелки, кромки соединяемого металлического образца плавятся под влиянием электрической дуги.

При выполнении сваривания деталей аргоном ощущается характерный непрерывный треск, а сварочная дуга имеет удивительный цвет. Это все из-за наличия в сплаве цинка. Латунь в процессе соединения не прогорает, не отлетает отдельными кусками, так как она плавится. Опытные сварщики советуют варить латунь отдельными участками, не расплавлять ее сплошным слоем. При сплошном расплавлении материала существует вероятность прожигания металла.

Если необходимо заварить кратер, тогда рекомендуется постепенно уменьшать напряжение сварки, повышать длину дуги с отведением впоследствии ее в сторону от обрабатываемого изделия. В процессе такого соединения шов заполняется в полном объеме, поджаривание цинка приводит к его испарению, в результате чего в металле образуются дефекты. Чтобы уменьшить испарение данного химического элемента, необходимо увеличить в пламени наличие кислорода, использовать присадочные материалы, легированные бором, алюминием, кремнием.

Совет! При выполнении соединения деталей из латуни осуществляйте сварочные работы на улице, не пренебрегайте требований безопасности!

Ручная дуговая сварка меди металлическими электродами

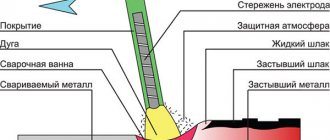

Целесообразность применения дуговой сварки плавящимся электродом взамен газовой сварки меди продиктована технико-экономическими преимуществами, также как и при сварке сталей. Прежде всего, этот способ отличается высокой производительностью. Скорость дуговой сварки металлическим плавящимся электродом намного превосходит скорость при другом способе сварки. Дуговая сварка меди может производиться вручную, автоматически под флюсом или в защитных газах. О сварке меди на полуавтоматах и автоматах изложено ниже по тексту. Сейчас рассмотрим ручную дуговую сварку меди.

Подготовка места сварки

Если толщина свариваемой меди составляет 6-12мм, то рекомендуется выполнять V-образную разделку с суммарным углом раскрытия кромок 60-70°. Если предусматривается подварочный шов с оборотной стороны, то угол можно уменьшить до 50°.

Перед сваркой необходимо раздвигать медные листы или полосы под углом друг к другу, с зазором 2-2,5% от длины шва, см. рисунок справа. Если сварка выполняется без предварительного раздвигания листов, то рекомендуется предварительно прихватить их короткими швами длиной около 30мм на расстоянии, примерно, 300мм друг от друга. Прихватки выполняют электродом меньшего диаметра и обеспечивают зазор между кромками 2-4мм. При отсутствии зазора возрастает вероятность перегрева металла и появления горячих трещин при сварке. При выполнении прихваток следует учитывать, что повторный нагрев меди приводит к появлению пор в металле, поэтому, по мере приближения к прихваткам их необходимо вырубать и зачищать. Это не потребует много времени, т.к. прихватки выполняются на малую глубину.

При толщине металла более 12мм рекомендуется Х-образная разделка кромок, что потребует двухсторонней сварки. Если нет возможности выполнить Х-образную разделку, то выполняют V-образную. При этом возрастает почти в полтора раза расход электродов и время сварки. При Х-образной подготовке кромок прихватку выполняют с оборотной стороны первого шва и удаляют её перед началом выполнения второго шва.

Сварка стыкового соединения без разделки кромок или с V-образной разделкой выполняется на подкладках, которые прижимаются вплотную к стыку, либо на флюсовой подкладке-подушке. Применяются стальные, медные, либо графитовые подкладки шириной 40-50мм с выполнением формирующей канавки.

Перед сваркой рекомендуется предварительный подогрев кромок. Подогрев может быть местным, общим или сопутствующим, в зависимости от габаритов изделия и толщины свариваемой меди. Обычно температура подогрева составляет 300-400°C.

Электроды для дуговой сварки меди и покрытия для них

Для дуговой сварки меди применяют покрытые электроды. Применение электродом без защитного покрытия приводит к окислению шва, нестабильному горению дуги и появлению дефектов в сварном шве (пористости). Электродные стержни используют в виде медной проволоки (которая может быть легирована кремнием и марганцем), бронзы марки Бр.КМц 3-1 или бронзы марок Бр.ОФ 4-03 и БР.ФО 9-03.

Электродные стержни такого состава легируют металл шва кремнием, марганцем, фосфором (иногда оловом) и оказывают раскисляющее действие. Защитные покрытия подбираются с таким составом, который обеспечивает стабильность дуги, раскисление металла и образование шлаков. Всё это способствует хорошему формированию шва и повышению качества сварки.

Подробнее о марках электродов для сваривания медных изделий и о том, какие защитные покрытия применяются для них в том или ином случае подробно рассказано в статье: «Электроды для сварки меди».

Режимы ручной дуговой сварки меди

Сварка выполняется постоянным током обратной полярности. Применение переменного тока часто не позволяет обеспечить нужной стабильности дуги. Переменным током возможно производить сварку лишь в том случае, если в составе защитного покрытия присутствует железо. При этом необходимо повысить силу тока, примерно, на 40-50%. Но следует иметь в виду, что применение переменного тока может привести к разбрызгиванию электродного металла. Ориентировочные режимы сварки указаны в таблице ниже.

Режимы ручной дуговой сварки в стык листовой меди медными электродами на постоянном токе:

Толщина меди, мм

| 2 | 3 | 4 | 5 | 6 | 7-8 | 9-10 | |

| Диаметр электрода, мм | 2-3 | 3-4 | 4-5 | 5-6 | 5-7 | 6-7 | 6-8 |

| Сила тока, А | 100-120 | 120-160 | 160-200 | 240-300 | 260-340 | 380-400 | 300-420 |

| Рабочее напряжение, В | 25-27 | 25-27 | 25-27 | 25-27 | 26-28 | 26-28 | 28-30 |

Скорость сварки составляет 15-18 м/час. Если применяются электроды из бронзы, то скорость сварки увеличивается, т.к. бронзовый электрод плавится быстрее медного.

При сварке меди толщиной более 10-12мм при диаметре электрода 6-8мм, силу сварочного тока увеличивают до 500А.

При сварке тавровых соединений режимы сварки примерно такие же, как и для сварки стыковых соединений. При этом необходимо установить сварное соединение «в лодочку».

Техника ручной дуговой сварки меди

Сварку меди большой толщины сваривают в несколько слоёв. Каждый предыдущий слой тщательно зачищают перед наплавкой последующего. Но малые и средние толщины меди лучше сваривать за один проход.

Сварка выполняется обратноступенчатыми швами, с длиной участка 200-300мм. Всю длину свариваемого участка делят на два участка: в 2/3 длины шва и с другой стороны 1/3 от длины. Вначале заваривается длинный участок по направлению к малому, а затем короткий. Схема этой сварки показана на рисунке слева. Подобная техника сварки значительно снижает риск возникновения трещин в металле.

Сварка производится в нижнем положении, или слегка наклонённом и выполняется она «углом вперёд», т.е. электрод должен быть наклонен в противоположную от сварки сторону на угол 15-20°. При сварке может происходить «вспучивание» сварных кромок, при уменьшении зазора между ними. В этом случае шов необходимо периодически править молотком или кувалдой. При этом следует иметь в виду, если сварка выполняется на графитовой подкладке, то она может расколоться. Поэтому, предпочтительнее стальные подкладки, или медные.

Качество ручной сварки меди

Ручная дуговая сварка меди способна обеспечить хорошее качество сварки. При этом проковка увеличивает прочность сварного шва, примерно, на 10-15%, но может уменьшать пластичность. К примеру, прочность сварного соединения, выполненного медными покрытыми электродами «Комсомолец 100», составляет 200-215МПа без проковки и 230-240МПа. Угол загиба 180° без проковки и 140-180° без проковки.

Ручная сварка медных трубопроводов

Одними из первых ручную сварку медных трубопроводов с толщиной стенки от 3мм начали выполнять ещё в Советском Союзе на Николаевском судостроительном заводе. Для сварки выбираются электроды с покрытием Комсомолец-100. Сварка выполняется на постоянном токе обратной полярности при плотности сварочного тока 50а/мм.

Сварка производится с предварительным подогревом до температуры 250-300°C. Для трубопроводов, диаметром до 50мм выполняют полный подогрев, а при большем диаметре — местный, периодический подогрев по участкам. Перед сваркой выполняют прихватки. Прихватки необходимо вырубать, т.к. их заварка приведёт к повышенной пористости в этих участках из-за повторного нагрева. Рекомендуемая максимальная скорость сварки составляет 15м/час. При сварке не следует допускать перегрева основного металла свыше температуры 350°C.

Сварочный аппарат для меди

Качественные сварочные аппараты для меди:

- – полуавтоматы и автоматы;

- – TIG – аппараты;

- – инверторы.

Популярные модели производит TESLA, СПЕЦЭЛЕКТРОМАШ, ЭСАБ.

BUDDY TIG 160 от ESAB (на фото справа) имеет двух и четырехтактные режимы включения горелки. С его помощью можно соединять нержавейку и большинство других видов металлов. Он совместим практически с любыми генераторами.

Инвертор RENEGADE ES 300i ESAB сохраняет в памяти несколько параметров сварки. Автоматически устанавливает лучшие параметры пуска по настроенному току. Он легкий, но у него высокая мощность.

Инверторные аппараты позволяют сваривать медные прутки, они вырабатывают ток 60-110 ампер. Для них нужно покупать медь/угольные электроды. Компания HUNTER выпускает полупрофессиональные модели, например, ММА 257D, рассчитанные на непрерывную работу продолжительностью два часа.

TESLA известна надежными аппаратами типа ММА 265, 275, 255. У них есть функция возбуждения бесконтактной дуги. Они без проблем подключаются к обычной бытовой сети. Ими удобно сваривать медь и ее сплавы, цветные металлы.

Для сварки электродами

Импульсно-дуговая сварка медных пластин возможна вольфрамовыми электродами в аргонной среде при помощи аппарата Orion 150s или 250s. Они имеют небольшой вес, позволяют сваривать медь качественно и надежно. Инверторное сварочное устройство Ресанта САИ-220 ПН может подключаться к сети напряжением 140-220 вольт. С ним легко перемещаться, он оснащен принудительной системой охлаждения, поэтому не перегревается.

Для сварки проволокой

Для выполнения работ по сварке меди проволокой применяют полуавтомат инверторный Энергомаш СА-97ПА20. Он имеет небольшой вес 13 килограмм. Он позволяет работать с проволокой разной толщины 0,6-0,9 мм.

Плавную подачу материала обеспечивает модель Shyuan MIG/MMA-290 со скоростью 2,5-13 метров в минуту. Устройство дает возможность применять кассеты 1-5 килограмм, позволяет работать с электродами.

Инверторный сварочный полуавтомат Союз САС-97ПА195 характеризуется наличием функции холостого хода 60 Вольт. Он имеет диапазон регулировки рабочего напряжения 15-23 вольта. Для него подойдет проволока 0,8-1 мм. У него небольшой вес 10 килограмм, он удобен и надежен.

Ручная сварка угольными и графитовыми электродами

Ручная сварка меди угольными и графитовыми электродами применяется ограниченно и, в основном, для малоответственных изделий. Остановимся, вкратце, на её технологии. Угольные электроды целесообразно применять при сварке меди, толщиной до 15мм. При большей толщине применяют графитовые электроды. Угольные и графитовые электроды затачивают на конус на 1/3 его длины. Сварку ведет на постоянном токе прямой полярности длинной дугой. Плотность тока на электроде составляет 200-400 А/см2.

Присадочный пруток не погружают в сварочную ванну, а держат на расстоянии 5-6мм от неё под углом 30° к изделию. Электрод держат под углом 75-90° к изделию. Для защиты металла от окисления применяют флюс, состоящий на 94-96% из плавленой буры и 4-6% металлического магния. Флюс наносят на присадочный пруток, предварительно смочив его в жидком стекле.

Если толщина свариваемого металла превышает 5мм, стыковое соединение сваривают с разделкой кромок с суммарным углом 70-90°. Зазор между кромками 0,5мм. Сварку выполняют на графитовой или асбестовой подкладке. Электрод наклоняют «углом вперёд» на 10-20° от вертикали. Металл толщиной до 5мм проковывают без подогрева, а при большей толщине — с подогревом до 800°С и последующим быстрым охлаждением. Сварку рекомендуется выполнять за один проход, чтобы обеспечить наилучший механические свойства шва.

Медные водопроводные трубы

Сварить трубы можно всеми способами сварки меди. Можно варить медь угольным электродом, газосваркой, но наиболее распространенный и не очень сложный способ – это сварка аргоном. По ГОСТу шов должен выдерживать давление воды свыше 10-ти атмосфер при испытании системы водоснабжения.

Принцип работы прост. Нагреть стык, капнуть расплав с прутка и немного растянуть металл по шву. Так варится весь периметр трубы. Постепенно добавляя металл и растягивая его, формируют валик шва. При проведении сварки меди без остановок вы получите стык с множеством прожогов и подрезов шва.

Для выполнения этого вида работы лучше использовать импульсный тип сварочного аппарата. В этом случае можно увеличить скорость сваривания меди и уменьшить деформацию трубопровода.

Для этого выставляют короткие промежутки между импульсами, обеспечивая небольшое остывание металла. Если в шве образовалась дырка, не спешите заваривать ее. Дайте металлу остыть и, проходя по краю дырки, постепенно заварите ее.

Перед началом работы необходимо настроить силу тока. Для этого лучше использовать старые детали трубопровода. Такой способ позволит экономить дорогостоящий материал.

Ручная аргонодуговая сварка меди

Ручная сварка меди в среде аргона выполняется вольфрамовым электродом на постоянном токе прямой полярности в аргоне высокой чистоты. Для свариваемого металла, толщиной более 4мм, выполняют предварительный подогрев до температуры 800°С.

В качестве присадочного материала применяют пруток из меди, медно-никелевого сплава МНЖКТ-5-1-0,2-0,02, бронзы Бр.КМц 3-1, Бр.0Ц 4-3.

Если толщина металла превышает 6мм, рекомендуется применять V-образную разделку кромок с суммарным углом раскрытия 60-70°. Сварку обычно выполняют справа налево, «углом вперёд», угол наклона электрода 80-90° от вертикали. Угол наклона присадочного прутка 10-15°. Величина вылета электрода 5-7мм.

Свойства материала

Чтобы сварить медь или сплавы на её основе, необходимо выполнять качественный прогрев конструкций. Благодаря отличной теплопроводности достаточно просто обеспечить равномерную температуру на поверхности детали и по толщине материала. Однако получение равномерного прочного шва требует использования определённых навыков.

Особенности сварки:

- при значительном повышении температуры в меди начинают проходить окислительные процессы, в результате которых создаются тугоплавкие фазы повышенной хрупкости, что негативно сказывается на её прочностных и пластических свойствах;

- в ходе охлаждения шва происходит значительная усадка, которая может становиться причиной появления трещин;

- в результате нагрева начинается поглощение газов, повышающие вероятность образования неравномерностей и раковин;

- сварные швы на стыках меди с нержавейкой и другими металлами имеют высокий уровень зернистости, связанной с неоднородностью материалов, соединение становится хрупким и ненадёжным;

- по причине высокой электропроводности на сварочном аппарате требуется выставлять большие токи, что делает бытовые инверторы непригодными для проведения сварных работ;

- из-за высокого уровня текучести металла при нагреве создание швов в вертикальном или потолочном расположении невозможно.

Сварка меди на автоматах или полуавтоматах под флюсом

При сварке меди для повышения качества шва и производительности в промышленности применяют автоматическую сварку под флюсом. Процесс ведётся на автоматах или шланговых полуавтоматах вручную или механизировано. Сварку меди малой толщины успешно выполняют под флюсом с неплавящимся электродом.

Подготовка металла под сварку

Кромки необходимо зачистить. Стыковые соединения меди толщиной 6-8мм собирают для сварки с зазором 1-1,5мм. При больших толщинах рекомендуется V-образная разделка с суммарным углом раскрытия 60°. В этом случае сварку выполняют без технологических зазоров.

При сварке меди с зазором, стыковое соединение собирается на подкладке, иначе расплавленный металл будет вытекать сквозь зазор. Лучшие результаты получаются при использовании флюсовых подкладок, однако стоит помнить, что сильное поджатие подкладок к металлу приводит к ухудшению формирования корня шва.

Перед сваркой медных изделий рекомендуется выполнять предварительный подогрев. При малой толщине свариваемого металла можно ограничиться местным начальным подогревом. При сварке большой толщины металла или при большой длине стыка рекомендуется сопутствующий подогрев в процессе сварки. Температура подогрева составляет 250-300°C.

Проволока для автоматической сварки меди

Для сварки применяют проволоку из меди марок М1, М2 и М3. Если проволока тонкая, (до 3мм), то её предварительно нагартовывают. Если невозможно получить нагартованную тонкую медную проволоку, то применяют более упругую проволоку из бронзы марок БрОФ 4-0,3, Бр.Х-1, или Бр.КМц 3-1. При этом следует учесть, что применение медной проволоки снижает риск образования трещин в сварном шве.

При автоматической сварке меди тонкой проволокой технологичнее будет использование автоматов с проволоко-протяжным механизмом, оснащённым двумя протягивающими роликами. Наряду с тонкой проволокой, можно применять проволоку диаметром 3,4,5мм. Проволоку, диаметром более 5мм для автоматической сварки меди не используют, т.к. для этого необходимы специальные источники тока.

Через проволоку можно легировать металл сварного шва, вводя в него различные раскислители — кремний, марганец, фосфор и др. Но, лучшие результаты получаются легированием через флюсы, особенно, керамические.

Плавленые и неплавленые флюсы для сварки

Из плавленых флюсов наибольшее распространение получили флюсы следующих марок:

1. АН-348А, ОСЦ-45 и АН-348 — высококремнистые марганцевые; 2. АН-51, АН-10 — низкокремнистые марганцевые; 3. АН-20 — низкокремнистые безмарганцевые.

Наряду с плавлеными флюсами широко применяются керамические, которые позволяют легировать металл шва и вводить в его состав раскислители. Состав керамических флюсов К-13 и ЖМ-1, применяемых при автоматической сварке меди, указан в таблице:

| Компоненты | Марка флюса | |

| К-13 | ЖМ-1 | |

| Глинозем | 20 | — |

| Кварцевый песок | 8-10 | — |

| Магнезит | 15 | — |

| Мел | 15 | — |

| Бура безводная | 20 | — |

| Плавиковый шпат | 15-19 | 8 |

| Алюминиевый порошок | 3-3,5 | 0,8 |

| Борный шпат | — | 3,5 |

| Мрамор | — | 28 |

| Полевой шпат | — | 57,5 |

| Древесный уголь | — | 2,2 |

Важным преимуществом керамических флюсов является возможность сварки меди на переменном токе. Флюс ЖМ-1 является наиболее активным и обеспечивает стабильные результаты сварки. По данным исследованиям Кассова Д.С., при его использовании металл шва получается более чистым по составу, см. таблицу:

| Металл | Содержание компонентов, % | |||||

| Cu | Fe | Al | Si | Mn | Прочие | |

| Основной | 99,76 | 0,016 | 0,008 | Следы | — | 0,2 |

| Электродной проволоки М2 | 99,68 | 0,016 | 0,006 | Следы | — | 0,3 |

| Шва | 99,92 | 0,048 | 0,004 | 0,009 | Следы | 0,02 |

Режимы автоматической сварки меди

В большинстве случаев, сварку меди под флюсом выполняют на постоянном токе обратной полярности, за исключением флюса ЖМ-1, где применяется переменный ток.

Приблизительные режимы сварки стыковых соединений под флюсами АН-348А и ОСЦ-45П указаны в таблице ниже. Для больших толщин свариваемой меди применяют флюсы АН-26 и АН-20, при этом напряжение дуги U=36-40В, а если применяется бронзовая проволока, то U=32-36В.

Режимы сварки под плавлеными флюсами:

| Толщина меди, мм | Подготовка кромок | Марка проволоки | Диаметр проволоки, мм | Сила тока, А | Скорость подачи проволоки, м/ч | Скорость сварки, м/ч |

| 2 | Нет | М1,М2,М3 | 1,4 | 140-160 | 120 | 25 |

| 3 | Нет | М1,М2,М3 | 2 | 190-210 | 140 | 20 |

| 4 | Нет | М1,М2,М3 | 2 | 250-280 | 170 | 20 |

| 5 | Нет | М1,М2,М3 | 2 | 310-320 | 210 | 20 |

| 6 | Нет | М1,М2,М3 | 2 | 330-340 | 220 | 20 |

| 4 | Нет | М1,М2,М3 | 3 | 370-390 | 150 | 38-42 |

| 5 | Нет | М1,М2,М3 | 3 | 380-400 | 160 | 30-35 |

| 6 | Нет | М1,М2,М3 | 3 | 460-470 | 175 | 30-35 |

| 81 | V-60°, притупление | М1,М2,М3 | 3 | 360-380 | 150 | 20 |

| 82 | V-60°, притупление | М1,М2,М3 | 3 | 390-410 | 160 | 20 |

| 101 | V-60°, притупление | М1,М2,М3 | 3 | 470-490 | 200 | 20 |

| 102 | V-60°, притупление | М1,М2,М3 | 3 | 540-560 | 220 | 20 |

| 121 | V-60°, притупление | М1,М2,М3 | 3 | 510-530 | 200 | 20 |

| 122 | V-60°, притупление | М1,М2,М3 | 3 | 580-600 | 240 | 20 |

| 122 | V-60°, притупление | М1,М2,М3 | 4 | 500-510 | 120 | 20 |

| 122 | V-60°, притупление | М1,М2,М3 | 4 | 570-580 | 140 | 20 |

| 14 | V-60°, притупление | М1,М2,М3 | 4 | 530-540 | 130 | 20 |

| 12 | V-60°, притупление | М1,М2,М3 | 4 | 600-610 | 150 | 20 |

| 16 | V-60°, притупление | М1,М2,М3 | 4 | 570-580 | 140 | 20 |

| 16 | V-60°, притупление | М1,М2,М3 | 4 | 650 | 160 | 20 |

| 3 | Нет | Бр.КМц 3-1 | 2 | 340-350 | 250 | 70-75 |

| 4 | Нет | Бр.КМц 3-1 | 2 | 350-370 | 260 | 60-70 |

| 5 | Нет | Бр.КМц 3-1 | 2 | 380-420 | 270 | 45-55 |

| 6 | Нет | Бр.КМц 3-1 | 2 | 450-470 | 300 | 26-32 |

| Примечание. Значение индексов: 1-первый слой; 2-второй слой. | ||||||

Как видно из таблицы, режимы сварки последующих слоёв более жёсткие, чем для первого слоя.

Режимы сварки под керамическим флюсом ЖМ-1:

| Толщина меди, мм | Диаметр проволоки, мм | Сила тока, А | Рабочее напряжение, В | Скорость сварки, м/ч |

| 4 | 4 5 | 490 550 | 22-24 22-24 | 42 37 |

| 6 | 4 5 | 580 640 | 26-28 26-28 | 32 28 |

| 8 | 4 5 | 650 710 | 30-32 30-32 | 26 22 |

| 10 | 4 5 | 710 780 | 34-36 34-36 | 22 18 |

Режимы сварки под керамическими флюсами К-13:

| Толщина меди, мм | Диаметр проволоки, мм | Рабочее напряжение, В | Сила тока, А | Скорость сварки, м/ч |

| 2 | 2 | 26-27 | 160-180 | 21 |

| 5-6 | 2-3 | 28-30 | 400-450 | 21 |

| 7-8 | 3 | 35-45 | 550 | 18 |

Режимы автоматической сварки под флюсом нахлёсточных соединений меди:

| Марка флюса | Толщина листов, мм | Рабочее напряжение, В | Сила тока, А | Скорость сварки, м/ч | Скорость подачи проволоки, м/ч | Характер тока |

| АН-348А | 3 | 30-35 | 220-240 | 25 | 170 | Постоянный |

| АН-348А | 4,5 | 30-35 | 300-340 | 25 | 230 | Постоянный |

| ЖМ-1 | 4 | 30 | 400-450 | 32 | 81 | Переменный |

| ЖМ-1 | 6 | 30 | 500-525 | 25 | 87 | Переменный |

| ЖМ-1 | 8 | 30 | 600-625 | 23 | 95 | Переменный |

| ЖМ-1 | 10 | 30 | 775-800 | 18 | 103 | Переменный |

| К-13 | 6 | 30 | 400-450 | Постоянный |

Техника сварки меди на автоматах и полуавтоматах под флюсом

Техника сварки меди мало, чем отличается от техники сварки стали. Стыковые соединения, толщиной 6-8мм сваривают за один проход. При больших толщинах за 2-3 прохода, тщательно очищая каждый предыдущий валик от шлака, прежде чем наплавить последующий. Режимы сварки, как уже говорилось ранее, для последующих слоёв жёстче, чем для первого слоя.

При сварке меди на полуавтоматах и автоматах используют тонкую сварочную проволоку. В случае сварки стыковых соединений, если толщина свариваемого металла превышает 6мм, то выполняют V-образную разделку с суммарным углом раскрытия до 90° с притуплением 3-4мм. Сварку выполняют без поперечных колебаний, иначе шов получается пористый.

Для сварки меди толщиной 10мм полуавтоматом с проволокой марки М2 диаметром 2мм, рекомендуется однопроходная сварка с режимами: сила тока 300А, напряжение 30В, скорость сварки 10м/ч. Сварку выполняют с поперечными колебаниями держателя.

При многопроходной сварке меди больших толщин, чтобы избежать шлаковых включений, необходимо придерживаться определённого порядка наплавлении валиков. После наплавки первого валика и провара корня шва, необходимо наплавлять валики на сторонах разделки, примерно в таком порядке, как показано на рисунке справа.

Качество сварки меди на автоматах и полуавтоматах

Прочность сварного соединения зависит и от выбранных режимов сварки и от марки применённого флюса. В таблице ниже представлены средние значения прочности соединений, выполненных на оптимальных режимах:

| Марка флюса | Марка электродной проволоки | Механическая прочность | |||

| сварного соединения, МПа | металла шва, МПа | Угол загиба, град | относительное удлинение шва | ||

| ЖМ-1 | М2 | 177,5 | 180,4 | 180 | 41,4 |

| ОСЦ-45 | М2 | 168,7 | 174,5 | 180 | 26,3 |

| К-13 | М1 | 258,9 | — | — | 43 (13)* |

| АН-26 | М3 | 207,9 | 203,0 | 180 | 33,8 |

| АН-348А | М1 | 192,2 | 178,5 | 180 | 41,6 |

| АН-348А | Бр.КМЦ 3-1 | 234,4 | 307,9 | 180 | 33,0 |

| Прмечание. Прочность основного металла 213,8МПа *В скобках даны результаты испытаний плоских образцов | |||||

В таблице хорошо видно, что механическая прочность сварного соединения почти не уступает прочности основного металла.

Особенности для разных электродов

Течение сварочного процесса во многом зависит от типа выбираемых стержней.

Сварка угольным электродом

Технология универсальна, поскольку допускается розжиг дуги между 2 стержнями, электродом и заготовкой или массой. Процесс напоминает сварку с горелкой. Для формирования сварного соединения используется проволока БрКМц3-1. Силу тока и напряжение рассчитывают с учетом характеристик металлоконструкции, состава сплава.

Инверторный угольный электрод

К сварке этим способом можно приступать только при наличии соответствующих навыков. При выполнении работ учитывают следующие особенности:

- электрод удерживают под наклоном не более 30°;

- сила тока должна составлять от 35 до 130 А (в зависимости от толщины заготовок).

С помощью угольного электрода можно проводить большой спектр работ.

Газовая сварка меди

Сварка медных листов толщиной до 10мм выполняется сварочным пламенем, мощностью 150л/ч на 1мм толщины металла. Недопустимо выполнят сварку науглероживающим пламенем, т.к. это приводит к появлению трещин и пор в сварном шве.

Сварной шов выполняют в один слой. Многослойная газовая сварка медных изделий часто приводит к образованию трещин. Чтобы не перегревать металл при сварке, её следует выполнять с высокой скоростью нагрева и охлаждения. Подробнее о газовой сварке меди мы рассказали на этой странице.

В качестве флюса хорошо подходит чистая бура или с добавками других компонентов. Подробнее о флюсах для газовой сварки меди рассказывается в этой статье.

Трудности при сварке

Необходимо следовать рекомендациям мастеров, т.к. металл отличается по характеристикам от других составляющих. Основные трудности и моменты, возникающие в процессе:

- Жидко текучесть осложняет соединение швов вертикальным положением. Нижним положением сваривание производится с применением прокладки, вертикальные произведения доступны в кратковременном режиме.

- Высокая степень теплопроводности материала, потребует использования способов отвода тепла из зоны стыковки.

- Линейное расширение при нагреве влияет на повышенную склонность к деформации, образование трещин.

Также следует помнить про способность поглощать кислород и водород, при воздействии высоких температур. Склонность к окислению требует применения специальных гелей, состоящих из кремния, фосфора либо марганца.

Контактная сварка меди

При сварке меди наибольшее распространение получил такой вид контактной сварки, как стыковая сварка. Применяется она при сварке медных прутком, проволоки, лент, труб. Но этот вид сварки больше подходит для сваривания медных сплавов. Точечная и шовная сварка на практике широко не применяются. Подробнее о контактной сварке медных изделий и режимах для них мы рассказывали на странице: «Контактная сварка меди».

Немного теории

Медь и её сплав (бронза и никель) ввиду электро- и теплопроводности, антикоррозийности используется во многих отраслях. Точка плавления материала 1083°C. Теплопроводность чистой меди в 2 раза больше по сравнению с алюминием, поэтому, при сварке аргоном необходим хороший разогрев металла.

А вот теплопроводность медного сплава уже поменьше, значит отпадает необходимость повышенного нагрева.

Медь и сплавы подразделяются на несколько марок. Для получения качественного сварного соединения, лучше применять раскисленную или бескислородную медь, в них мало кислорода.

Основные присадочные составы для сварки меди аргоном представленны в таблице.

Но на практике, обычно используются аналогичные металлы по составу (что найдется в домашней мастерской).

Также, для лучшего расплава и сплавления металла, применяются прутки с тонким покрытием слоя флюса.

Подготовительные мероприятия

Для сварки или для пайки меди нужно соблюсти еще и правила подготовки металла перед сваркой, чтобы результат вас не разочаровал. В зависимости от рода детали (труба, лист, заготовка и т.д.) ее предварительно разрезают на отдельные части, если это необходимо. Медь можно разрезать с помощью шлифмашинки, трубореза или станка. Также возможна плазменно-дуговая резка. Не используйте болгарку или иные подобные инструменты.

Далее нужно разделать кроки у детали. Делается это механическим методом. Также нужно очистить металл и проволоку от окисной пленки и грязи, деталь должна в буквальном смысле блестеть. Обезжирьте металл. Обработайте кромки вручную с помощью мелкозернистой наждачки. Также для этих целей можно использовать щетку с жесткими металлическими щетинами.

Не используйте слишком жесткую щетку или наждачку с крупным зерном, иначе повредите металл. Также рекомендует выполнить травление присадочной проволоки и детали. Травление выполняется в специальном растворе, который можно приготовить самостоятельно. В качестве основного компонента может выступать азотная, серная или соляная кислота. Кислота смешивается с водой и в раствор помещаются заготовки с проволокой. После травления все нужно промыть в воде и просушить горячим воздухом.

Если деталь имеет толщину более 1 сантиметра, то ее нужно предварительно прогреть в печи или с помощью газовой горелки. Далее детали нужно состыковать друг с другом. Между деталями должен оставаться небольшой зазор, его размер не должен меняться при повторной стыковке. Чтобы точно состыковать детали можно использовать прихватки. Сами прихватки тоже должны быть очищены, чтобы не образовались трещины.

Иногда в процессе сварки используются дополнительные приспособления. Например, графитовые или медные подкладки, а также съемные экраны. Подкладки незаменимы при сварке нижних швов (или увеличивают теплоотвод), а съемные экраны понадобятся при сварке меди на улице (они защитят сварочную зону от ветра).

Пайка радиатора

Чтобы спаять медный радиатор, потребуется:

- пропановый баллон,

- горелка с редуктором и шлангом,

- массивный медный паяльник,

- паяльная кислота,

- медно-фосфорный припой.

Обнаруженное место протечки следует тщательно зачистить и обезжирить. Далее его прогревают горелкой, кистью смачивают поверхность кислотой и нагретым паяльником набирают немного припоя. Припой разглаживают по месту ремонта.

Для прогрева поверхности применяется также строительный фен.