07.05.2021 Автор: VT-METALL

Вопросы, рассмотренные в материале:

- 4 способа дуговой сварки

- Механизированные дуговые способы наплавки

- Способ дуговой наплавки под слоем флюса

- Вибродуговая наплавка: описание технологии

- Способ дуговой наплавки в среде защитных газов

Различные дуговые способы сварки и наплавки чаще всего применяются при ремонте изношенных или поврежденных деталей. Благодаря своей универсальности, простоте в освоении и работе, относительной дешевизне расходников и оборудования данные методы металлообработки получили наибольшее распространение.

Тот или иной способ работы с металлом выбирается, исходя из характера поломки, типа металла, свойств обрабатываемой поверхности и других параметров. Из нашего материала вы узнаете о технологии выполнения различных видов сварки и наплавки, их преимуществах и недостатках.

Механизированные дуговые способы наплавки

При выборе дугового способа наплавки необходимо учитывать такие важные параметры, как характеристики материала детали, предназначенной для реставрации, физико-механические свойства наплавляемого покрытия, геометрические параметры заготовки, уровень износа и некоторые другие.

Существует два вида механизированной сварки (наплавки) – автоматическая и полуавтоматическая. В первом случае происходит механическая подача как электродных расходных материалов (лент или проволок) в область обработки, так и относительное перемещение детали и электрода. При полуавтоматическом способе сварки механическим способом перемещаются только электроды. Подача электродной проволоки производится по шлангу к держателю, который перемещается самим сварщиком по необходимой траектории вручную.

Для выполнения работ при автоматическом дуговом способе наплавки требуется следующая базовая комплектация оборудования: сварочная головка, токарный или специальный станок, источник питания и аппаратный ящик.

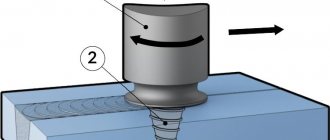

Конструкция сварочной головки (автомата) состоит из механизма подачи ленты или электродной проволоки (чаще всего применяются тяговые ролики) с блоками регулировки скорости подачи, опускания, подъема, поворота головки.

Некоторые модели установок для наплавки, помимо устройства подачи электрода к заготовке, оснащаются механизмом, производящим поперечные колебания электрода, что позволяет получать за один проход слой наплавления значительно большей ширины. Это способствует повышению производительности и качества шва.

Способ дуговой наплавки под слоем флюса

В отличие от ручного дугового способа наплавки, при этом методе показатель допустимой плотности тока увеличивается до 10 раз (может быть в диапазоне от 150 до 200 А/мм2), что допускает применять повышенные мощности сварочной дуги без риска перегреть электрод. При этом производительность наплавки может возрасти до семи раз.

Горение дуги происходит под слоем флюса, благодаря которому происходит значительное снижение теплового обмена с внешней средой. В итоге происходит существенное понижение удельного потребления электроэнергии в процессе наплавки металла с 6–8 кВт∙ч/кг до 3–5 кВт∙ч/кг. Кроме этого, обеспечивается защита сварочной ванны от негативного воздействия азота и кислорода воздушной среды. По сравнению с методом наплавки штучным электродом, при данной технологии наличие кислорода в наплавленном слое сокращается более чем в 20 раз, а азота становится в три раза ниже.

При дуговом способе наплавки под слоем флюса, по сравнению с ручной дуговой сваркой, процентный показатель потерь электродного материала на огарки и разбрызгивание сокращается с 20–30 до 2–4 %.

Между концом электродной проволоки и поверхностью детали происходит возбуждение сварочной дуги. Проволока поступает к зоне сваривания через мундштук механизма подачи, а основной металл и флюс – из флюсопровода. При высокой температуре сварочной дуги происходит плавление проволоки, флюса и основного металла и образуется сварочная ванна. Над зоной сварки образовывается жидкая пленка из флюса, то есть происходит горение дуги в газовом пузыре под расплавленной оболочкой из флюса.

Способность оболочки из флюса поддерживать тепло дуги позволяет сократить потери на угар наносимого металла и защитить расплавленную ванну от соединения с азотом и окисления. Помимо этого, флюс (как сыпучий, так и жидкий) осуществляет давление на расплавленный металл, что способствует качественному формированию шва.

На основном металле толщина флюса находится в пределах от 20 до 80 мм, притом та часть, которая не была задействована в процессе сварки, возвращается в бункер. При перемещении сварочной ванны происходит остывание уже наплавленного металла с образованием поверх него шлаковой корки, которую впоследствии легко отделить легкими ударами заостренного молотка. Шлак дробят и в смеси со свежим флюсом повторно применяют для сварки.

С помощью дугового способа наплавки под слоем флюса можно восстанавливать и упрочнять довольно изношенные детали – с износом до 5 мм. Такую технологию используют для наплавки металлических поверхностей с цилиндрической формой (различных осей, валов, опорных катков), плоских изделий (фланцев) и деталей с криволинейными формами (лопасти гидротурбин, зубья звездочек и т. д.).

К недостаткам можно отнести следующие моменты: не используется при наплавлении деталей диаметром меньше 50 мм, не видно сварочную ванну, большой расход флюса и его высокая стоимость.

Подготовка деталей

Поверхность, подлежащая наплавке, должна быть зачищена до металлического блеска.

Зачистку делают непосредственно перед наплавкой при помощи шлифовальной шкурки при тех же частотах вращения детали, что и при ее наплавке. Биение наплавляемой поверхности не должно превышать 0,5 мм. При большем изгибе детали ее перед наплавкой необходимо выправить либо обработать на станке. Поврежденные резьбовые отверстия перед наплавкой необходимо обработать до полного удаления старой резьбы.

Вибродуговая наплавка: описание технологии

Вибродуговой способ наплавки является разновидностью автоматической сварки в среде защитных газов и под слоем флюса. При такой технологии применяют постоянный ток с обратной полярностью напряжением от 12 до 20 В и плотностью от 50 до 70 А/мм2.

В качестве источников питания применяют выпрямитель с жесткой внешней характеристикой и сварочный преобразователь. Для дополнительной индуктивности и стабилизации сварочного тока используют дроссель низкой частоты.

В конструкции наплавочной головки имеется механизм подачи, с помощью которого в зону горения дуги с заданной скоростью подается электродная проволока. При помощи электромеханического вибратора мундштук совершает возвратно-поступательные движения (вибрации) с частотой колебаний от 100 до 120 Гц.

Значение амплитуды колебаний электрода относительно детали находится в диапазоне 1–3 мм. Периодическое прерывание дуги является причиной мелкокапельного переноса металлических частиц с поверхности электрода на заготовку. По этой причине формируется предельно минимальная сварочная ванна, обеспечивающая довольно надежное сплавление основного и электродного металла, небольшую глубину области термического воздействия и невысокое нагревание заготовки, намного меньшее по сравнению с обычной дуговой наплавкой выгорание легирующих элементов.

Метод вибродуговой наплавки широко используется для восстановления износа наружных и внутренних поверхностей деталей из стали и чугуна, имеющих цилиндрические и конические формы, а также плоские заготовки. Диапазон диаметральных размеров деталей, обрабатывающихся таким способом, составляет от 8 до 200 мм.

Однослойная наплавка обеспечивает толщину слоя от 0,3 до 3 мм, а при нанесении нескольких слоев ее можно произвести любой толщины.

Функцию защиты расплавленного металла могут выполнить также пар, флюс и углекислый газ.

Электродная проволока

Для восстановления деталей вибродуговой наплавкой применяют следующие марки проволоки: Св-08А, Св-18ХГСА, Св-15; Нп-50, Нп-65Г, Нп-30ХГСА; пружинную проволоку 2-го класса. Марка проволоки выбирается в зависимости от требуемых свойств наплавленного металла (в основном твердости). Стальные детали, требующие высокой твердости, наплавляют пружинной проволокой 2-го класса, другой высоко-углеродистой проволокой. Этими же проволоками наплавляют чугунные детали. Кроме того, чугунные детали, требующие высокую твердость поверхностного слоя, наплавляют проволокой Св-15. Для наплавки деталей двигателя применяют в основном проволоку диаметром 1,4-1,8 мм.

Способ дуговой наплавки в среде защитных газов

Для сварки различных марок металла используются следующие виды защитных газов:

- азот – для меди и сплавов на ее основе;

- углекислый газ, водяной пар – для чугуна и стали;

- гелий и аргон – для любых металлов;

- различные смеси газов.

Высокая стоимость инертных газов вынуждает ограничивать их применение при дуговом способе наплавки деталей из высоколегированных сталей и сплавов из алюминия.

Подача электродной проволоки в зону горения дуги через наконечник и мундштук, которые расположены внутри газоэлектрической горелки, происходит с определенной скоростью при помощи специального механизма.

Во время контакта детали и сварочной проволоки возникает дуга. Сразу же начинается перемешивание расплавленного металла детали и электрода. По трубке в зону горения дуги под давлением 0,05–0,2 МПа осуществляется подача углекислого газа, который вытесняет воздух и тем самым защищает расплав от негативного воздействия азота и кислорода.

При дуговом способе наплавки может использоваться токарный станок, деталь устанавливают и зажимают в патроне, на суппорте крепится наплавочная головка. Углекислый газ из баллона подается в зону горения дуги. При выходе газа из баллона происходит его быстрое расширение и понижение температуры, по этой причине остаточная влага в баллоне может привести к обмерзанию понижающего редуктора и его преждевременной поломке. В целях исключения такого отрицательного момента применяют осушитель и подогреватель.

Газ проходит по змеевику, подогревается при помощи электрического тэна. После этого он поступает в осушитель, в котором методом взаимодействия с поглотителями влаги (может быть медный купорос или силикагель) происходит его обезвоживание. Расходные параметры углекислого газа контролируются при помощи расходомера.

Из-за относительно небольшой стоимости углекислого газа дуговой способ наплавки в среде СО2 постепенно вытесняет вибродуговой метод и в какой-то степени наплавку под слоем флюса, а, помимо всего, и сварку штучными электродами при сваривании дугой стального тонколистового материала. Если сравнить со сваркой под слоем флюса, такой способ наплавки обладает производительностью на 25–30 % выше, причем его стоимость ниже на 10–20 %. Процесс можно довольно просто автоматизировать и механизировать, так как сварка и наплавка производится в любом пространственном положении. При отсутствии флюса исключается операция по отбиванию зоны сварного шва от шлаковых включений и остатков флюса, что особенно характерно при наплавке в несколько слоев.

С уменьшением зоны термического влияния обеспечивается высокое качество сварки, появляется возможность реставрировать детали с меньшими диаметрами (10–12 мм), а также сваривать металлы небольшой толщины. Механизированный дуговой способ наплавки в углекислом газе широко используют при ремонтах кузовов, кабин и других деталей из листовой стали небольшой толщины, а также для реставрации поверхностей шеек валов, пальцев, зубьев различных шестеренок и звездочек, осей, резьбы и др.

К минусам такого метода наплавления и реставрации поверхностей можно отнести относительно большие потери электродного материала (8–12 %) и открытое световое излучение дуги. На наплавленном слое часто появляются различные трещины и выгорание легирующих элементов. Это происходит по причине разложения углекислого газа при высоких температурах на атомарный кислород и оксид углерода. Чтобы избежать таких процессов, используют электродную проволоку с высоким содержанием кремния, хрома, марганца и некоторых раскислителей, таких как Св-15Х12НМВФБ, Св-08ХГСМА, Св-08Г2С.

Наплавка дуговым способом в среде углекислого газа производится на обратной полярности и постоянном токе.