Главная / Техника сварки

Назад

Время на чтение: 4 мин

0

1883

Самым распространённым видом контактной сварки – точечная сварка (ТС).

С ее помощью оперативно и качественно соединяют листовой металл небольших толщин.

В данной статье опишем, что такое ТС, методы и изъяны таких работ при неверном выполнении.

- Вступление

- Плюсы и минусы

- Процесс ТС Подготовительный этап

- Сварочные агрегаты

Описание технологии точечной сварки

Техника соединения деталей различается в зависимости от вида металла, толщины заготовок, но общий порядок выполнения работ одинаковый.

Основные этапы сварочного процесса:

- Подготовительные мероприятия. Поверхности соединяемых элементов конструкции очищаются от лакокрасочных покрытий, которые не пропускают ток.

- Сжимание деталей. Поверхности соединяемых заготовок берут клещами для образования участков проведения тока непосредственно между контактами.

- Прогрев заготовок электрическим импульсом (постоянным или переменным). Дольше нагреваются более толстые элементы.

- Ослабление давления на соединяемые детали (для автоматических сварочных агрегатов). Эта процедура предупреждает выдавливание расплавленного материала.

- Отключение тока при покраснении материала на участке размещения электродов.

- Завершающий этап – проковка (прижим) деталей в период остывания материала. Эта процедура выполняется для создания прочного шва.

Настройка оборудования осуществляется в зависимости от типа металла. Качество соединения деталей зависит от применяемой сварочной технологии, импульса и режимов сжимания элементов конструкции.

Технологические особенности

Технология достаточно проста для понимания. При сварочных работах необходимо соединить детали, которые в дальнейшем будут свариваться, при помощи надежных механизмов, отличающихся устойчивостью к электрическому току. Очень важно правильное закрепление, чтобы элементы не съезжали.

Далее с двух сторон к заготовке подводится ток при помощи электродов. В местах, где происходит контакт, образовывается высокая температура, при которой металл плавится. При хорошей точечной сварке образуется ядро, которое может составлять от нескольких миллиметров до пары сантиметров в зависимости от толщины самого материала.

Металл низкого качества может соединяться без образования сварочного ядра, но такой шов считают некачественным и может впоследствии разойтись. Низкокачественная сталь, которая используется при сварочных работах, позволяет начинающему мастеру хорошо набить руку. Спустя буквально пару десятков швов мастер может хорошо набить руку и выполнять дальнейшие сварочные работы высокой точности.

Обозначения по ГОСТу на чертежах

Порядок выполнения работ устанавливается технической документацией. Контактно точечная сварка на чертежах имеет свои обозначения с буквенным кодом. С лицевой стороны наносятся контуры области спайки, крестами обозначаются точки, к которым подводят стрелки с описанием, например ГОСТ 15878-79-Кт-5. Соединения в разрезе выглядят, как заштрихованные плоскости.

Обозначение контактных швов по ГОСТу на чертежах.

Фазы процесса

Чтобы понять, как работает точечная сварка, стоит рассмотреть основные фазы процесса, а всего их три. Каждая имеет характерные особенности, которые оказывают влияние на итоговые результаты. В первой фазе производится сжатие металлических компонентов. Это вызывает появление пластичной деформации в области контакта. Для этих целей сварочное оборудование дополнено специальными клещами.

При проведении второй фазы подается ток к зоне контакта. Это вызывает расплавление металла в точке сваривания и образование расплавленного ядра. Пока проходит ток, наблюдается расширение ядра до максимальных показателей. Сжимание свариваемых компонентов вызывает образование пояса с плотной структурой вокруг жидкого ядра, именно он предотвращает выход расплавленного металла за пределы сварочной зоны.

Во время третьей фазы сварочный ток выключается, а металл в это время остывает и кристаллизуется. При охлаждении прижимное состояние элементов сохраняется некоторый период, это снимает напряжение.

Стоит отметить! Все важные требования и правила проведения работ указываются в ГОСТах и документации. А подробная схема точечной сварки с указателями поможет понять, как должен правильно проводиться процесс сваривания.

Сфера применения и как это работает

Основные отличия контактной точечной сварки:

- кратковременное воздействие на соединяемые элементы;

- малая площадь расплавления материала;

- напряжение – 1-3 В;

- ток – от 2000 А;

- усилие в точке соединения – 10-100 кг.

Благодаря таким особенностям этот вид сварки применяют для спайки металлических изделий, толщина которых не превышает 3 см.

Область применения:

- производство радиоэлектронного оборудования;

- производство автомобилей, авиационной техники;

- строительная сфера и пр.

Точечная сварка получила широкое распространение в промышленности.

Трансформаторы для выполнения точечной сварки используются в автомастерских (устранение вмятин). По этой технологии также осуществляется пайка литиевых батарей ноутбуков.

Покупать или сделать своими руками

Самодельная точечная сварка для сварки авто и других изделий позволяет существенно сэкономить деньги на покупку оборудования. Профессиональные приборы стоят достаточно дорого, по этой причине они в основном применяются на производствах, где объем работ с лихвой перекрывает затраты на закупку сварочного оборудования.

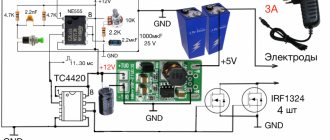

Но вот как самому сделать точечную сварку? Конечно, для этого могут потребоваться определенные знания, опыт. Дополнительно можно изучить специальную литературу, инструкции с процессом сооружения домашнего сварочного аппарата. Для облегчения процесса может применяться специальная схема точечной сварки своими руками.

Самодельная точечная сварка может использоваться для кузовных работ, для ювелирного дела, для изготовления, ремонта различных радиоприборов. Оборудование всегда пригодится для работ в гараже. При работе с ним не будет возникать особых сложностей, а если соблюдать все правила технологии, то можно будет получить прочные и качественные сварные швы.

Точечная сварная технология является универсальный методом соединения металлических конструкций, который может использоваться на производстве и в домашних условиях. Но все же чтобы получить прочный и качественный шов необходимо знать важные нюансы, правила и принципа проведения работ. Не стоит забывать про возможные дефекты, которые могут негативно отразиться на структуре соединения изделий.

Разновидности контактной сварки в общем

Контактные соединения подразделяют на 4 группы:

- точечные;

- стыковые;

- шовные;

- рельефные.

Каждый вид сварки имеет свои характеристики, область применения.

Точечный метод

Соединение деталей выполняется точками в одном или нескольких местах. Под воздействием импульсного тока и давлением электродов осуществляется нагревание поверхностей материалов, расплавление и соединение металла.

Рекомендуем к прочтению Самодельный аппарат для точечной сварки

Точечная сварка является наиболее распространенным видом контактной сварки.

Сварка рельефная

Этот вариант спаивания напоминает предыдущий. В этом случае предварительно готовят выпуклые места для соединения. А форма точки зависит не от электрода, а от самой выпуклости.

Рельефная сварка используется при производстве электротехнического оборудования, автомобильной техники.

Создание шва

Шовные соединения получают нанесением в ряд одновременно двух и более точек. Если их наносить внахлест, получаются герметичные швы. Сварка выполняется с использованием одного или нескольких аппаратов.

Шовные соединения получаются в результате нанесения ряда точек.

Такая техника спаивания позволяет получать качественные швы при соединении изделий толщиной до 3 мм. Ее используют для производства стальных и алюминиевых емкостей (канистр, бочек и пр.).

Стык встык

Контактное сваривание встык осуществляется по всей площади соединяемых компонентов.

Работы выполняются одним из 3 способов:

- сопротивлением;

- непрерывным оплавлением места спайки;

- оплавлением с параллельным нагреванием участка соединения.

Первый способ используется для сваривания элементов малого сечения – до 2 см², труб, изготовленных из металлов с малым процентом содержания углерода.

Техника оплавления применяется для деталей с площадью сечения до 10 тыс. см².

Содержание

- Определения и схемы точечной и шовной сварки

- Точечная контактная сварка

- Шовная (роликовая) контактная сварка

- Пластическая деформация в зоне сварки

- Технологические возможности точечной и шовной сварки

- Технология точечной и шовной контактной сварки

- Требования к сварным конструкциям

- Подготовка к сварке

- Подготовка поверхностей деталей

- Сборка деталей под сварку

- Прихватка деталей

- Классификация сварочных машин

- Электроды сварочных машин

- Механизация и автоматизация шовной и точечной сварки

Точечная и шовная (роликовая) контактная сварка являются наиболее востребованными и распространёнными способами контактной сварки. Примерно, 90% всех сварных соединений, созданных при помощи контактной сварки, приходятся на долю точечной и шовной (роликовой) сварки, потому что в этих способах соединения деталей преимущества контактной сварки, приведённые на этой странице, проявляются наиболее полным образом. Далее рассмотрим суть, технологию каждого из этих видов сварки и необходимое для этого оборудование.

Какие плюсы и минусы имеет

Благодаря высокой производительности и простоте эксплуатации оборудования точечная технология сварки получила широкое применение.

Точечная сварка позволяет быстро и качественно соединить тонкие металлы.

Преимущества:

- при малом расходе электрической энергии агрегат обеспечивает более 100 спаиваний в минуту;

- возможна автоматизация рабочего процесса;

- отсутствует необходимость в применении флюсов, присадок и проволоки;

- получаются прочные соединения без остаточных деформаций.

Недостаток: негерметичные швы. Агрегат работает прерывисто, спайка материалов осуществляется в нескольких отдельных точках.

Советы и рекомендации

Трансформатор для данного типа сварки имеет некоторые отличия от остальных. В данном случае производится точечный нагрев поверхности металла, который обеспечивают специальные клещи, в которых установлены электроды.

При выполнении данного вида соединения размеры металлических листов не играют роли, кроме этого, работы могут вестись, в том числе, и с нержавеющей сталью. При выборе аппарата для домашнего использования главным фактором не должна быть его цена.

Рекомендуется, прежде всего, обратить внимание на функциональные возможности устройства, а также прочностные характеристики соединения.

Также имеет значение и производительность агрегата, и наличие автоматизации самого процесса.

Все устройства данного типа отличаются доступностью выполнения необходимых работ, даже при отсутствии соответствующей квалификации, что делает их доступными и популярными среди домашних мастеров.

Собрать такое устройство можно и самостоятельно.

В этом случае потребуется соответствующий трансформатор, который сможет обеспечить необходимый электрический импульс, а также материал, из которого изготовятся клещи.

Все необходимые элементы следует собрать по определенному принципу и схеме, и если всю работу выполнить не только правильно, но и в соответствии с технологией, то можно будет получить устройство, которое обеспечит прочное соединение между собой самых разных металлов.

О том, как самостоятельно собрать аппарат точечной сварки в домашних условиях, подробно рассказано на видео, которое размещено ниже.

Видео:

Требуемое оборудование и электроды

Точечные сварочные агрегаты подразделяют на 2 группы:

- стационарные;

- переносные.

Агрегаты переносного типа отличаются небольшими габаритами и малым весом. Их чаще используют для возведения крупногабаритных металлоконструкций и кузовного ремонта. С помощью такой сварки можно соединять детали толщиной до 5 мм.

Стационарное оборудование используется на производственных предприятиях для изготовления металлических изделий, которые мастер может держать в руках. При серийном производстве с их помощью быстро создаются однотипные соединения. Такие установки достаточно тяжелые и занимают много места, но наличие мощного источника питания позволяет спаивать заготовки толщиной до 8 мм.

Выполнение работ по сварке всегда начинается с подготовки оборудования.

Характеристика используемых электродов для сварных точечных соединений:

- повышенная температурная стойкость – более 600º;

- высокая плотность материала, позволяющая удерживать форму при сжатиях до 6 кг/мм²;

- повышенная электро- и теплопроводность без потери импульсного тока.

Плоские электроды применяют для одно- и двухсторонней сварки. В остальных случаях используют элементы бочкообразной формы.

Оборудование для точечной и шовной контактной сварки

Современное оборудование для точечной и шовной контактной сварки — это комплекс элементов для решения технологических задач. В состав оборудования входит сама сварочная машина, средства механизации и автоматизации процессов сварки и систему управления всеми этими устройствами.

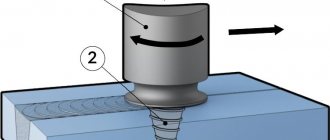

Схема машины для точечной сварки показана на рисунке выше. В составе машины две основные части. Первая — это механическая с элементами конструкции, которые обеспечивают жёсткость и прочность машины (корпус, кронштейн и т.п.) и приводами для передачи усилия и перемещения деталей. Вторая часть электрическая, в составе которой имеется источник сварочного тока (сварочный трансформатор, выпрямитель, аккумуляторы тока — батареи конденсаторов, инверторы — преобразователи частоты и т.д.) и вторичный контур с токоподводами — консолями, электродержателями и электродами.

Средства механизации и автоматизации представляют собой приспособления к универсальным машинам или устройства, обеспечивающие подготовку изделия к сварке, сборку, прихватку, установку, перемещение и съём узла.

Система управления необходима для задания программы работы (режимов сварки, очерёдности выполнения операций, контроля и автоматической регулировки параметров технологического цикла, сбора и обработки информации о состоянии оборудования и качества изделия).

Классификация сварочных машин

Сварочные машины для контактной роликовой и шовно сварки производят в разных странах, но их все можно классифицировать по различным признакам:

1. По способу сварки. Различают машины для точечной, рельефной и шовной сварки.

2. По назначению. Бывают универсальные машины (общего назначения) и специализированные (обычно, по типу узла или сортамента).

3. По способу установки. Различают стационарные и передвижные машины.

4. По роду питания. Существуют машины переменного тока, машины низкочастотные и постоянного тока, конденсаторные машины.

5. По виду привода усилия. Машины могут быть рычажные, пружинные, пневматические, гидравлические, электромеханические и др.

6. По степени автоматизации. Машины бывают неавтоматические, полуавтоматические и автоматические.

Электроды сварочных машин

Электроды сварочных машин — это весьма важный элемент, ведь именно от их стойкости зависит производительность точеной и, особенно, шовной контактной сварки. Основные требования к материалам электродов изложены в ГОСТ 14111. Для сварки алюминиевых сплавов и подобных материалов это, прежде всего, тепло- и электропроводность. Среди предъявляемых требований также сопротивление пластическим деформациям при температуре 300-500°C (для сварки жаропрочных сталей).

Для изготовления электродов применяют такие материалы, как медные сплавы. В качестве электродных вставок применяют чистые тугоплавкие металлы — молибден и вольфрам. Отдельную группу представляют материалы, упрочнённые частицами оксидов (Al2O3, CrO3), карбидов и нитридов, обладающих высокой жаростойкостью и электропроводностью.

Для сварки медных сплавов и сплавов алюминия применяют электродные материалы с высокой электропроводностью, для сварки жаропрочных сплавов — с высокой твёрдостью при больших температурах (около 500°C).

Механизация и автоматизация шовной и точечной контактной сварки

Сварочные машины для точечной и шовной контактной сварки обеспечивают почти полную автоматизацию процесса. Для уменьшения длительности вспомогательных операций и повышения производительности всего процесса используют различные механизированные приспособления, машины-автоматы, автоматические линии и промышленные роботы.

К сборочно-сварочным приспособлениям относятся кондукторы, стапели, сборочные стенды, на которых выполняют сборку, прихватку и сварку изделий. На практике также нашли широкое применение поддерживающие (выравнивающие) приспособления, при помощи которых можно сориентировать свариваемый узел относительно электродов или роликов сварочной машины. Примерная схема подобного приспособления показана на рисунке.

Автоматические линии востребованы в автомобилестроении, при производстве сельскохозяйственной техники, в вагоностроении, в электронике, при производстве трубных заготовок и в других областях при массовом производстве.

Техника безопасности при работах

При эксплуатации агрегатов точечного типа нужно соблюдать правила техники безопасности:

- не должно быть повреждений изоляции электрических кабелей, оголенных контактов;

- агрегат следует заземлить;

- при подсоединении к электросети оборудования контакты должны соответствовать номинальным значениям;

- необходимо использовать дифавтоматы;

- настройка и обслуживание аппарата в процессе эксплуатации осуществляется только после отсоединения от электросети.

Рекомендуем к прочтению Как сделать аппарат для сварки из микроволновки

Проведение сварочных работ связано с повышенной опасностью для сварщика.

Сварщик должен быть в плотной робе, специальной маске или очках, диэлектрических перчатках. При этом надежно изолируется рукоять клещей. Работать в помещении нужно в респираторе, должна присутствовать вытяжка.

Типы используемых аппаратов

При контактной точечной сварке агрегат способен выдавать разный ток.

По этим признакам оборудование делится на категории:

- с постоянным и переменным током;

- низкочастотное;

- конденсаторное.

Для сваривания стальных сеток на предприятиях используют многоточечные агрегаты, которые позволяют делать соединения одновременно в нескольких местах.

Но самыми востребованными являются одноточечные модели, для которых используется переменный ток.

Виды и типы аппаратов

Существует несколько методов, при которых можно сделать сварное соединение данного типа, а именно, мягкий и жесткий. Исходя из этого, и подбираются аппараты, соответствующие ГОСТ.

В настоящее время для данного типа сварки в специализированных магазинах предлагается большой выбор соответствующих аппаратов, на каждый из которых установлена своя цена.

Цена на сварочный аппарат зависит, в том числе, и от того, какой именно трансформатор установлен. В большинстве случаев на предприятиях установлен станок для данного типа сварки, цена которого достаточно высокая.

Такой станок позволяет выполнять большой объем работы с самым разным металлом. Также станок для данного типа сварки имеет большие функциональные возможности и высокий потенциал работы.

ВАЖНО ЗНАТЬ: Все о контактной сварке — технология и аппараты

Кроме этого, на крупных предприятиях используется и лазерная сварка, цена которой также находится на высоком уровне.

В бытовых целях используют более компактные аппараты, в состав которых входят трансформатор определенной мощности и, соответственно, клещи.

Цена на такие мини устройства определяется, исходя из его функциональных возможностей и марки производителя. И станок, и компактный сварочный аппарат обеспечивают точечное соединение меди, стали, нержавейки, а также многих других металлов.

Наиболее востребованной машиной считается споттер, цена которого достаточно доступная. В таких агрегатах отсутствуют специальные клещи, а ток передается через вывод, подсоединенный непосредственно к детали и электроду.

Видео:

Споттер имеет компактные размеры, притом, что прижимное усилие заготовкам передается ручным методом. Его основным достоинством является низкая цена при возможности осуществлять соединение стали, меди, а также нержавейки.

Схема работы споттера достаточно примитивная, при этом качество работы полностью отвечает ГОСТ. В данном устройстве установлен достаточно мощный трансформатор, который и обеспечивает необходимое напряжение.

На видео, которое размещено выше, показана схема работы ручного споттера. При покупке ручного устройства следует учитывать, что цена определяется, исходя из нескольких условий, в том числе и от того, какой именно трансформатор установлен.

Более профессиональное оборудование, такое как лазерная сварка или специальный станок, как правило, в домашних условиях не используется, так как цена на него достаточно высокая.

По каким характеристикам выбирать устройство

При выборе оборудования нужно учитывать следующие параметры: рабочие режимы аппарата, мощность, толщину материла, потребление электричества.

Режимы работы аппарата

В зависимости от свойств тока режим функционирования агрегата может быть жестким или мягким.

В первом случае используют ток большой плотности, сварочный цикл меньше 1.5 с. В таком режиме увеличивается производительность, но соединяемые детали нужно сильно сдавливать. Для работы используют электроды, диаметр которых превышает суммарное сечение спаиваемых элементов в несколько раз.

Сварка может выполняться в жестком или мягком режиме.

Во втором случае применяют ток меньшей плотности, цикл сварки увеличивается до 5 с. Это позволяет снизить давление клещей на заготовки и работать электродами, диаметр которых равен толщине деталей.

Мощность напряжения

Сварочный аппарат можно подсоединять к однофазной линии на 220 В и трехфазной на 380 В. Мощность потребления в зависимости от модели может составлять от 3 до 12 кВт. К стандартной электросети не рекомендуется подключать оборудование, работающее с мощностью выше 5 кВт, т.к. проводка может расплавиться.

Толщина свариваемых листов

Этот параметр определяет максимальное сечение деталей, которые можно проварить агрегатом. При спаивании более толстых заготовок получаются некачественные швы.

Обозначение параметра может быть общим или раздельным. Например, в первом случае – «5 мм», во втором – «2,5+2,5 мм», но значение этих параметров одинаковое.

Промышленные модели, способные сваривать одновременно 3 стальных листа обозначают – «3+3+3 мм».

Экономичность потребления

Дешевые агрегаты предназначены для ручного управления. Некоторые модели работают только на максимальной силе тока, т.к. его регулировка не предусмотрена. Сварщик самостоятельно сжимает клещи, следит за периодом соприкосновения электродов, пока не будет выполнен нужный провар.

Мощность сварочного аппарата – это одна из основных характеристик.

Чтобы шов получился качественным, предварительно трансформатор опробуется на черновых заготовках того же сечения, что и основные элементы. Это делается для определения времени прижима. После этого можно переходить к чистовой работе.

Выпускаются модели, на которых сила тока регулируется – синергетическое (микропроцессорное) управление. Это существенно упрощает выполнение сварочных работ. Оператор указывает на панели прибора тип соединения и толщину заготовок. Механизм управления самостоятельно выбирает оптимальные параметры для работы, включает/отключает подачу тока. Задача мастера – только подносить электроды к месту соединения деталей. Но это дорогое оборудование.

Рекомендуем к прочтению Как сделать точечную сварку для АКБ 18650

Какие дефекты возможны при точечной сварке

В производстве и бытовых условиях востребована многоточечная технология сваривания стальных изделий. Ее используют для соединения тонких деталей. Швы получаются качественными и прочными.

Но не исключены и дефекты:

- Прожог. В изделиях в процессе перегрева материала и стекания стали образуются отверстия и легко отрываются сплавленные кромки. Это происходит при высокой силе тока, избыточной силе сжатия, продолжительном импульсе. Для предупреждения прожогов рекомендуется уменьшить прижим клещей и ток.

- Стекание расплавленного металла. Расплавленный материал способен выйти из ядра из-за продолжительного применения слабого импульса или сильного сжимания клещей. При выполнении сварочных работ сталь выплескивается из точек в виде искр. А при таком продолжительном факторе прочность соединения существенно снижается.

- Непровар. Причиной того, что слабо нагревается ядро, может быть недостаточная сила сжатия и слабый импульс. Непровар возникает при близких точках сварки, т.к. соседняя точка является шунтом, который пропускает через себя часть энергии.

Непровар -это дефект, возникающий в виде несплавления деталей.

Также из-за короткого импульса или плотного прилегания соединяемых деталей может получаться недостаточная площадь расплава. В подобных случаях в одной сварной точке образуется несколько микросплавов, которые суммарно дают более слабое соединение, чем цельная точка.

Исправление ошибок

Точечная бесконтактная или контактная сварка осуществляется согласно разработанной технологии. Но в этой методике есть сложности, способные вызвать различные дефекты. А достаточно сложная диагностика точную картину о виде и качестве шва не дает.

Для устранения дефектов рекомендуется выполнить следующие действия:

- высверлить соединение, повторить спаивание полуавтоматом;

- проварить точечный шов еще раз;

- зачистить наружные выплески материала;

- установить вытяжную или сварную заклепку;

- проковку разогретой точки.

Чтобы не приходилось исправлять недочеты, рекомендуется перед выполнением работ потренироваться на черновых заготовках.

Распространенные дефекты

Как и при выполнении любых работ могут возникнуть различные дефекты сварки точечным способом. Для того чтобы не возникали различные дефекты, требуется знать их и обращать дополнительное внимание на место возможного его появления. К самым распространённым дефектам относят:

- Непровар поверхности частично либо полностью. Чаще всего непроваривание происходит по причине низкокачественных электродов, невысокой силы тока либо чрезмерным сжатием. Чаще всего дефект виден при осмотре, при помощи спец приборов можно понять насколько некачественный шов. Также при помощи прибора можно определить наличие непроваренных мест даже в визуально нормальном шве.

- Трещины. Это достаточно распространенные дефекты, которые появляются из-за использования высокого тока либо неочищенных деталей.

- Разрывы у кромок. Данный дефект является не очень распространённым, но также может встречаться. При расчёте, где будет сварочная точка, необходимо учитывать расстояние, которого хватит для создания качественного шва. На материалах различной толщины это расстояние будет разным.

- Внутренний выплеск. Такой дефект не всегда можно заметить сразу же после завершения варки. Дефект образовывается из-за того, что жидкий материал при варке выходит за пределы ядра, из-за чего между деталями появляется зазор. Главной причиной, по которой возникает такой дефект, является подача длительного импульса на большом токе, что приводит к чрезмерному расплавлению ядра. Если это вызвано тем, что аппарат совершенно новый, то стоит попробовать выполнить несколько точек на ином материале для наладки инструмента.

- Наружные выплески. Достаточно очевидный дефект, который появляется по причине плохого зажатия металлических частей. Из-за отсутствия момента ковки отсутствует возможность соединить заготовки и расплавленная масса появляется снаружи металлического элемента.

- Появление вмятин. Чрезмерное сжатие заготовки либо использование электродов небольшого диаметра приводит к появлению вмятин. Также из-за этих факторов может увеличиваться зона плавки, что приводит к возникновению дефектов на готовом шве.

- Прожиг. Это самый распространённый дефект. Причин появления данного дефекта может быть несколько, но чаще всего прожиг появляется по причине загрязненных поверхностей свариваемых частей либо кончика проводника.

Самоделка или заводской аппарат

Станок для точечной сварки, сделанный своими руками, позволяет сэкономить на кузовном ремонте и спаивании металлических конструкций. Профессиональное оборудование достаточно дорогое. Оно окупается только при выполнении больших объемов работ, т.е. на производстве.

Но для сооружения аппарата своими руками нужно знать его конструкцию, последовательность сборки. Для этого предварительно придется изучать техническую документацию, схемы и инструкции по сборке.

Самодельный агрегат для сварки стальных деталей – это незаменимый инструмент в гараже. С его помощью при необходимости можно подварить собственный автомобиль, собирать металлические конструкции (например, стеллажи), ремонтировать радиотехническое оборудование и т.д.

Для частых работ рекомендуется приобретать заводские аппараты с регулировкой тока для соединения деталей разной толщины, из разных металлических сплавов.

Определения, особенности и схемы точечной и шовной сварки

Точечная контактная сварка

Точечная сварка — это вид контактной сварки, при котором сваривание деталей происходит по отдельным участкам касания несколькими точками с определённым шагом. На рисунке а) слева показана схема точечной сварки. Свариваемые детали (поз. 1) собираются внахлёст и помещаются между электродами, (поз 2) сварочной машины. Один из электродов приходит в движение и воздействует на деталь с усилием Fсв.

После некоторой выдержки, необходимой для обеспечения надёжного электрического контакта, на электроды подаётся электрический ток напряжением 5-6 В со вторичной обмотки сварочного трансформатора (поз. 3) или выпрямителя. Кратковременный мощный импульс сварочного тока, продолжительностью 0,01-0,1с, обеспечивает очень быстрый, почти мгновенный нагрев и образование зоны расплавления — жидкого ядра (поз. 4), общего для обеих деталей.

Нагрев сопровождается пластической деформацией металла при сварке и вокруг жидкого ядра образуется уплотняющий поясок (поз. 5), который предохраняет жидкий металл от разбрызгивания и взаимодействия с окружающей средой. Поэтому, специального слоя защиты, например, как при сварке в среде углекислого газа, или в среде аргона, не требуется.

После прекращения подачи тока жидкий металл быстро охлаждается и кристаллизуется, между деталями возникает прочная металлическая связь. Усилие с электродов снимают не сразу, а спустя некоторое время, что обеспечивает кристаллизацию под давлением — проковку и отсутствие дефектов в сварном шве (горячих и холодных трещин, усадочных раковин, остаточных напряжений). В ряде случаев силу воздействия на этой стадии процесса увеличивают в 2-3 раза, т.е., фактически, используется ковочное усилие.

Для увеличения производительности сварки на одной из деталей предварительно формируют выступ (поз. 6 на схеме б). Форма выступа полукруглая или трапецеидальная. Такой способ называют точечной рельефной сваркой. Выступ ограничивает начальную площадь контакта, благодаря чему появляется возможность повысить плотность тока в зоне контакта деталь-деталь, используя при этом электроды с большой площадью поверхности. В результате нагрева выступ постепенно деформируется и в конце процесса получается ядро, как при обычной точечной сварке. Можно вести сварку одновременно по нескольким выступам.

Если доступ электродов затруднён к одной из деталей, то целесообразно применить одностороннюю точечную сварку. Её схема показана на схеме в) рисунка слева. В этом случае собранные под сварку детали устанавливаются на медную подкладку (поз.7) и детали прижимаются к ней двумя электродами, расположенными со стороны одной из деталей.

Шовная (роликовая) контактная сварка

Шовной сваркой называют способ контактной сварки, при котором подведение тока и перемещение деталей происходит при помощи вращающихся дисковых электродов-роликов (поз.8 на схеме г), также распространено название роликовая сварка. Как и при точечной сварке, нагревание металла происходит при помощи кратковременных импульсов электрического тока, повторяющихся через равные промежутки времени. В результате образуется ряд точек. Если промежуток между импульсами достаточно мал, точки взаимно перекрываются, образуя герметичный сварной шов.

Различают непрерывную и шаговую контактную сварку. При непрерывной сварке ролики вращаются без остановок, а при шаговой сварке ролики останавливаются в момент прохождения импульса тока и проковки соединения, благодаря чему уменьшается износ роликов, остаточные напряжения и деформация при сварке и снижается склонность к образованию дефектов в сварном шве, прежде всего, горячих трещин и раковин.

В большинстве случаев, детали при шовной сварке собирают внахлёст, но, также используется сварка встык, которая обеспечивает большую прочность сварных соединений (схема д). При такой сварке часто используют накладки из фольги (поз. 9) для получения полного проплавления свариваемых деталей.

Пластическая деформация в зоне сварки

Пластическая деформация свариваемого металла — это одна из особенностей всех видов контактной сварки. На первом этапе происходит, в основном, деформация микронеровностей, степень которой в контакте деталей достигает до 70%. Эта деформация облегчается, если на этой стадии используются повышенные усилия обжатия или дополнительной воздействие электрическими импульсами для образования хорошего электрического контакта. При подаче тока происходит быстрый разогрев металла, его сопротивление пластическому деформированию уменьшается, а скорость микропластической деформации увеличивается и к моменту начала плавления металла, степень его деформации приближается к 100%.

С момента нагревания начинает развиваться объёмная пластическая деформация металла. Причиной её возникновения является внешнее (сварочное) усилие и внутренне, связанное с неравномерным температурным полем и несвободным тепловым расширением металла. Эти усилия становятся причиной неравномерного объёмного сжатия металла в зоне сварки.

На стадии остывания и кристаллизации возникает сокращение объёма металла и в зоне сварки формируются остаточные напряжения растяжения, которые могут привести к образованию холодных трещин в металле и снизить эксплуатационные характеристики конструкции.

Особенность деформации металла при охлаждении состоит в том, что быстрее всего объём металла сокращается вблизи оси, в результате чего снижается давление в центре и возникает возможность обратной деформации — от края соединения к его центру. Обратная деформация способствует снижению напряжений и склонности к формированию несплошностей, особенно при действии на этой стадии повышенных ковочных усилий.

По окончанию процесса сварки, на поверхности шва остаются вмятины, глубиной 10-15% от толщины свариваемого металла.

Считается, что одним из условий устойчивого процесса сварки (отсутствие выплеска металла) является определённая степень пластической деформации. Степень этой деформации возрастает при использовании повышенных сварочных усилий, применении мягких режимов, предварительного подогрева деталей и других технологических приёмов.

Наиболее сильная степень деформации появляется при рельефной сварке сразу после включения тока. В некоторых случаях течение металла вдоль поверхности деталей может обеспечить их прочное соединение и без расплавления в кольцевой зоне по периферии контакта (см. схему б на рисунке выше).

Пластическая деформация при контактной сварке не удаляет оксидные плёнки с поверхностей металла. Лишь на начальном этапе микропластическая деформация способствует разрушению этих плёнок. Окончательное же удаление их частей происходит в расплавленном металле под действием электродинамических сил.

Технологические возможности точечной и шовной контактной сварки

Точечная и шовная (роликовая) виды контактной сварки обладают широкими технологическими возможностями, так как позволяют соединять между собой почти все конструкционные материалы с большим диапазоном толщин.

На практике широко применяется контактная сварка меди и медных сплавов, сварка титана и магния, сварка алюминия, сварка никеля и никелевых сплавов, легированных сталей. Некоторые трудности возникают при сваривании тугоплавких металлов, например, молибдена и связаны они с низкой стойкостью электродов из-за высокой температуры на их рабочей поверхности.

Кроме того, возможна сварка металлов с антикоррозионным покрытием — оцинкованных, алитированных и никелированных сталей и даже металлы с неметаллическими изоляционными покрытиями, а также композиционные материалы. Но, соединяя все перечисленные разнородные материалы, следует учитывать, что точечная сварка допускается для сварки только однородных материалов или сплавов на одной основе, например сварку малоуглеродистой стали с коррозионностойкой. При сварке этим способом разнородных материалов, в частности, магния с алюминием, в сварном шве формируется большое количество интерметаллидов, и механические свойства соединения будут невысокими.

Диапазон свариваемых толщин составляет 20мкм — 30 мм для точечной сварки и 8-10 мм для шовной сварки. Чаще всего сваривают металлы одинаковой толщины, но возможна сварка деталей разной толщины, при этом, толщина одной из них может превосходить другую в 20 и более раз. Сварные соединения обладают весьма высокими показателями прочности. При этом прочность точек на отрыв в 2-4 раза меньше прочности на срез.