Основная схема сварки

Сварка трением является одной из разновидностей сварки давлением. Сварное соединение образуется в твердой фазе, без расплавления металла свариваемых деталей; при сближении поверхностей подлежащих сварке деталей до очень малых расстояний (соизмеримых с между атомными) между ними образуются металлические связи, по своей природе и по величине аналогичные силам взаимодействия между атомами в сплошном куске металла. Получение при этом прочного сварного соединения возможно при условии энергичного пластического деформирования тех объемов металла соединяемых деталей, которые расположены вблизи взаимодействующих поверхностей. Однако пластичность подавляющего большинства металлов и сплавов при комнатных температурах этому условию не отвечает. Для их сварки в твердой фазе требуется искусственное увеличение пластичности материала, например, с помощью нагрева соединяемых деталей до достаточно высоких температур (лежащих, однако, ниже температур плавления).

От других видов сварки давлением сварка трением отличается способом нагрева деталей или, точнее говоря, — способом введения тепла в свариваемые детали. В этом процессе необходимый для сварки нагрев деталей осуществляется путем непосредственного преобразования механической энергии в теплоту благодаря работе сил трения.

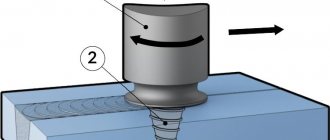

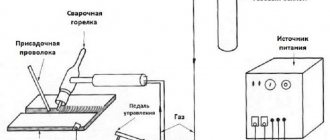

Простейшая и наиболее распространенная схема такого процесса показана на рис. 36. Две детали, подлежащие сварке, устанавливают соосно в зажимах машины; одна из них — неподвижна, а другая приводится во вращение вокруг их общей оси. На сопряженных торцовых поверхностях деталей, прижатых одна к другой осевым усилием Р, возникают силы трения. Работа, затрачиваемая при относительном вращении свариваемых заготовок на преодоление этих сил трения, преобразуется в тепло, которое выделяется на поверхностях трения и нагревает прилегающие к ним тонкие слои металла до температур, необходимых для образования сварного соединения (при сварке, например, черных металлов температуры в стыке достигают 1000—1300° С). Таким образом, в стыке, т. е. именно там, где это требуется для целей сварки, действует внутренний источник тепловой энергии, вызывающий быстрый локальный нагрев небольших объемов металла.

В процессе трения пластичный металл стыка выдавливается в радиальных направлениях под воздействием осевого усилия и тангенциальных сил, возникающих в стыке при вращении одной детали относительно другой. Выдавленный металл — грат — имеет характерную для сварки трением форму сдвоенного правильного кольца, расположенного по обе стороны плоскости стыка.

При выдавливании пластичного металла из стыка в радиальных направлениях хрупкие окисные пленки, покрывавшие торцовые поверхности соединяемых деталей до начала сварки, разрушаются, а их обломки, а также продукты сгорания адсорбированных жировых пленок и другие инородные включения вместе с металлом удаляются из стыка в грат.

Нагрев прекращается путем быстрого (практически мгновенного) прекращения относительного вращения. При этом в контакт оказываются введенными очищенные торцовые поверхности соединяемых деталей, металл которых доведен до состояния повышенной пластичности. Для получения прочного соединения достаточно такой подготовленный к сварке металл подвергнуть сильному сжатию— проковать. Это достигается с помощью продолжающего еще некоторое время действовать осевого усилия.

Таким образом, прочность образующегося сварного соединения непосредственно связана:

во-первых, с величиной пластического деформирования концов свариваемых деталей, мерой которой может служить сближение деталей при вытеснении металла в грат — «осадка»;

во-вторых, с режимом проковки.

В свою очередь, степень пластического деформирования зависит от введенной в свариваемые детали энергии, величины осевого усилия и некоторых других факторов.

Основными параметрами процесса сварки трением являются частота относительного вращения свариваемых деталей; величина осевого усилия при нагреве; величина осадки при нагреве; величина осевого усилия проковки; длительность приложения усилия проковки.

Первые два параметра определяют мощность нагрева, а в сочетании с третьим — величину введенной энергии при нагреве; два последних параметра ответственны (вместе с тремя первыми) за качество сварного соединения.

Величину осадки при нагреве нередко заменяют длительностью нагрева, так как эти величины практически прямо пропорциональны.

Усилия нагрева и проковки обычно задаются в виде удельных давлений, так как установлено, что их оптимальные значения прямо пропорциональны площади поперечного сечения свариваемых деталей в месте сварки; величину же полного осевого усилия определяют как произведение этой площади на удельное давление.

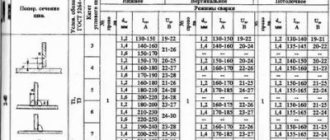

Численные значения основных параметров процесса зависят от свойств материалов свариваемых деталей и от размеров их сечений; они определяются экспериментально и сведены в технологические таблицы режимов сварки трением, которые приводятся в соответствующих разделах справочника.

Примерные режимы, обычно применяемые для сварки трением заготовок из малоуглеродистой и среднеуглеродистой стали, приведены в табл. 10.

Достоинства СТП

Исследование СТП позволило подобрать режимы сварки при соединении различных групп сплавов. Несмотря на то, что изначально СТП разрабатывалась для работы с металлами с низкой температурой плавления, такими как алюминий (660 °C), впоследствии стала применяться для соединения никеля (1455 °С), титана (1670 °C), железа (1538 °C).

Исследования показывают, что шов, полученный таким способом, полностью соответствует по своей структуре металлу свариваемых деталей и имеет более высокие показатели прочности, меньшие затраты трудоемкости и низкую остаточную деформацию.

Правильно подобранный режим сварки гарантирует соответствие материала шва и свариваемого металла по следующим показателям:

- усталостная прочность:

- прочность на изгиб и растяжение;

- ударная вязкость.

Преимущества

Строго локализованное тепловыделение в приповерхностных слоях деталей при сварке трением является главной особенностью этого процесса, предопределяющей его энергетические и технологические преимущества, к которым в первую очередь относятся следующие.

Высокая производительность

. Объем тонкого слоя нагреваемого металла настолько незначителен, что весь цикл его нагрева обычно укладывается в весьма малый промежуток времени — от нескольких секунд до 0,5 мин (в зависимости от свойств материала и размеров сечения свариваемых деталей); это определяет высокую производительность процесса сварки трением; конкурировать с нею в этом отношении может лишь электрическая контактная стыковая сварка.

Высокие энергетические показатели процесса

. Локальное генерирование тепла и малые объемы нагреваемого при сварке трением металла обусловливают весьма высокий коэффициент полезного действия процесса сварки трением; расход энергии и мощности при сварке трением в 5—10 раз меньше, чем, например, при электрической контактной сварке встык (рис. 37).

Высокое качество сварного соединения

. При правильно выбранном режиме сварки металл стыка и прилегающих к нему зон обладает прочностью и пластичностью, не меньшими, чем основной металл соединяемых деталей; стык свободен от пор, раковин, различного рода инородных включений и других макропороков, а металл стыка и зон термического влияния в результате ударного термомеханического воздействия (быстрые нагрев и охлаждение в присутствии больших — в несколько сотен атмосфер — давлений), по своему характеру близкого к режимам термомеханической обработки металлов, приобретает равноосную и сильно измельченную структуру (рис. 38).

Стабильность качества сварных соединений

. Детали, сваренные трением при одном и том же режиме, отличаются повторяемостью механических свойств; варьирование временного сопротивления, угла изгиба, величины ударной вязкости и других показателей в партии деталей, сваренных на неизменном режиме, не превышает 7—10%.

Это позволяет обоснованно применять выборочный контроль качества партии деталей, что особенно важно при отсутствии в настоящее время простых, надежных и дешевых методов неразрушающего контроля стыковых соединений, пригодных для использования в условиях сварочных цехов.

Независимость качества сварных соединений от чистоты их поверхности

. При сварке трением нет необходимости в зачистке перед началом процесса вводимых в контакт поверхностей; в отличие, например, от контактной сварки боковые поверхности деталей также могут оставаться неочищенными, что в значительной мере экономит время вспомогательных операций.

Возможность сварки металлов и сплавов в различных сочетаниях

. Процесс сварки трением позволяет выполнять прочные соединения не только одноименных, но и разноименных металлов и сплавов, причем даже таких, которые другими способами сварки либо вовсе не получаются, либо их получение сопряжено с большими трудностями. Изучены и освоены в промышленном производстве такие, например, сочетания разноименных материалов, как алюминий со сталью, медь со сталью, титан с алюминием, медь с алюминием и другие.

Гигиеничность процесса

. Сварку трением от других видов сварки выгодно отличает гигиеничность процесса: отсутствие ультрафиолетового излучения, вредных газовых выделений и горячих брызг металла.

Простота механизации и автоматизации

. Сварку трением выполняют на специальных машинах; основные параметры процесса сравнительно легко программируются, и, как правило, все оборудование представляет собой либо полуавтоматы с минимальным использованием ручного труда, либо автоматы, работа которых протекает без участия человека.

Современные способы автоматической сварки крупных тонкостенных изделий из алюминиевых сплавов

© 2016 А.М. Тупицын* **, Э.А. Гладков**, А.В. Чернов***

* ООО

«СВАРБИ»,Москва,Россия

** Московский государственный технический университет им.

Н.Э.Баумана,Москва,Россия

*** Волгодонский инженерно—технический институт

–филиал Национального исследовательского ядерного университета«МИФИ»,Волгодонск,Ростовская обл.,Россия

В статье проведен анализ технологических возможностей современных способов автоматической сварки крупногабаритных тонкостенных изделий ответственного назначения из алюминиевых сплавов.

Рассмотрены виды, достоинства и недостатки, типы дефектов, которые появляются при использовании дуговых, фрикционных, лазерных и гибридных методов.

По результатам анализа выбран наиболее оптимальный и рациональный способ сварки.

Ключевые слова

: автоматическая сварка, сварка алюминия, сварка крупногабаритных тонкостенных изделий, дуговая сварка, фрикционная сварка, лазерная сварка, гибридная сварка.

Поступила в редакцию 02.02.2016 г.

ВВЕДЕНИЕ

Алюминиевые сплавы относятся к трудносвариваемым материалам. Высокая теплопроводность, теплоемкость и скорость охлаждения, склонность к образованию пор и горячих трещин [1], наличие оксидной пленки усложняют процесс получения качественных соединений.

Тем не менее, алюминиевые сплавы применяются во многих отраслях промышленности: авиационной,авиакосмической, транспортной и др., так как имеют весьма малую плотность, практически сравнимы по удельной прочности с другими конструкционными сталями и сплавами, обладают высокой коррозионной стойкостью и жаропрочностью [2].

При изготовлении ответственных конструкций из алюминиевых сплавов (особенно крупногабаритных) важно уделить внимание к выбору оптимального способа сварки, способного компенсировать негативные свойства алюминиевых сплавов, а также обеспечить получение прочного бездефектного соединения с сохранением геометрии конструкции.

Помимо этого, необходимо оценить возможность и простоту механизации и автоматизации процесса, так как обеспечение высокой производительности в большинстве случаев является важным критерием при выборе способа,а снижение влияния человеческого фактора в сварочном процессе позволит уменьшить вероятность появления дефектов.

Изучение литературных источников показало, что существует множество способов сварки алюминиевых сплавов:дуговые, фрикционные (трением), лазерные, гибридные, которые могут быть использованы при сварке различных конструкций из алюминиевых сплавов (Рис. 1).

Рис. 1.

– Способы сварки алюминия

1. ФРИКЦИОННЫЕ СПОСОБЫ

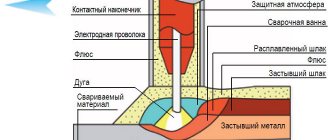

Фрикционная сварка – это сварка за счет выделения тепла при трении рабочего инструмента и детали.

1.1 Виды

Разновидностью фрикционных способов является сварка трением с перемешиванием СТП (Friction Stir Welding).Сварка происходит за счет нагрева быстро вращающегося шпинделя со штырем в центре, который погружается в стык двух деталей и движется вдоль линии стыка.

Помимо стандартной СТП существуют модернизированные способы [3,4], которые позволяют компенсировать некоторые недостатки:

СТП с двумя шпинделями

(Self-reactingилиSR-FSW).

Это способ, в котором вместо жестко фиксированной подкладки используется еще один шпиндель, находящийся на противоположной стороне от рабочего шпинделя.Способ позволяет получить более симметричный шов [4], а осевое усилие, возникающее в обычной СТП,отсутствует, что позволяет уменьшить размер и сложность приспособлений.

СТП с подогревом

(Assisted FCW).

В данном способе осуществляется прогрев изделия с помощью TIG сварки,лазерной сварки или системы индукционного нагрева [3]. Происходит снижение напряжения в шпинделе, что приводит к уменьшению износа инструмента.

СТП с импульсным вращением шпинделя

(Pulsed FCW).

В данном способе используется импульсно изменяющаяся скорость вращения и/или перемещения. Шпиндель вращается в режиме полного реверса. Эксперименты позволили получить симметричную микроструктуру в зоне сварочного шва. При этом швы имели более высокий предел прочности и относительное удлинение [3].

1.2 Достоинства и недостатки

СТП легко автоматизировать, тепловложение минимально, так как отсутствует расплавление сварочной ванны, нет выгорания легирующих элементов, не требуется дополнительная термическая обработка шва, способ позволяет обеспечить высокую производительность сварки, что особенно актуально при сварке крупногабаритных конструкций.

Процесс не требует использования проволок, прутков, флюсов, защитных газов, что значительно снижает себестоимость конструкции.

При использовании СТП возникает необходимость двухсторонней жесткой фиксации изделий, что приводит к невозможности использования способа для сварки сложных пространственных конструкций. Недостатком способа также является высокая стоимость оборудования.

СТП является относительно новым способом, поэтому еще одной проблемой является недостаточная«изученность» процесса, трудно найти в открытых источниках технологию и режимы сварки.

1.3 Дефектность

Отсутствие сварочной ванны решает основные проблемы при сварке алюминия: образование пористости,кристаллизационных трещин, выгорание легирующих элементов [5].

Основным дефектом при сварке трением с перемешиванием является несплавление в корне шва. При выполнении СТП в месте выхода рабочего инструмента из стыка в конце шва остается отверстие. Характерными дефектами является вогнутость, возможность появления твердых включений: осколки рабочего инструмента, остатки грязи,масла, жира [6].

1.4 Чувствительность к аномалиям сборки и сварки

С помощью СТП возможно сваривать в любом пространственном положении. Для обеспечения качественного сварного соединения требуется обеспечить высокую точность сборки конструкции.

2. ЛАЗЕРНЫЕ СПОСОБЫ

Лазерная сварка – это сварка соединений высококонцентрированным источником нагрева.

2.1 Виды

Лазерная сварка алюминиевых сплавов выполняется либо традиционными СО2-лазерами, либо более современными и прогрессивными волоконными лазерами.

Лазеры бывают как периодического (импульсного), так и непрерывного действия [7].

В качестве источника излучения рекомендуется применять волоконные лазеры, так как уровень мощности, который необходим для начала проплавления в 2 раза меньше, чем у CO2-лазера [8], а КПД в 1,5-2 раза выше КПД CO2-лазера (30% против 15-20%) [9]. При этом соединения, полученные излучением СО2 и волоконного лазера,практически не отличаются по внешнему виду и макроструктуре [8].

2.2 Достоинства и недостатки

Достоинствами лазерной сварки являются минимальные тепловложения, высокая концентрация нагрева: объем сварочной ванны в несколько раз меньше, чем при дуговой сварке [8,9], минимальная деформация: в 3-5 раз ниже,чем при дуговой сварке [7], высокая производительность за счет скорости сварки: 50-200 м/ч и более [7,9], низкая степень коробления и деформации деталей [8].

Недостатками способа являются высокая стоимость оборудования, снижение прочностных характеристик соединения из-за провисания сварочной ванны [9], для сварки в автоматизированном режиме требуется тщательно выстроить весь производственный цикл.

2.3 Дефектность

При лазерной сварке, из-за быстрого охлаждения расплава, алюминиевые сплавы склоны к образованию трещин,наблюдается возникновение чешуйчатости сварного шва [8], при использовании CO2 лазера возникает большое количество пор [10].

2.4 Чувствительность к аномалиям сборки и сварки

Данным способом возможно проводить работы в различных пространственных положениях.

Лазерные способы чувствительны к величине зазора между кромками, что существенно увеличивает трудоемкость сборки конструкций, так как возникает необходимость обеспечения высокой точности сборки (Таблица 1) [7,11].

Таблица

1.

– Зависимость величины зазора от скорости сварки и толщины металла

| Толщина металла, мм | Скорость сварки, мм/сек | Максимально допустимая |

| величина зазора (b), мм | ||

| 0,8 – 1,5 | 5,5-22,2 | 0,12 |

| 22,2-33,3 | 0,10 | |

| 1,5 – 3,0 | 5,5-22,2 | 0,15 |

| 22,2-33,3 | 0,12 |

3. ДУГОВЫЕ СПОСОБЫ

Дуговая сварка – это сварка соединений, в которой используется электрическая дуга для нагрева и расплавления металла.

3.1 Виды

Дуговые способы сварки алюминия разделяются на две большие группы: с использованием неплавящегося вольфрамового электрода (TIG) и с использованием плавящегося электрода-проволоки (MIG).

TIG.

Наиболее популярными технологиями TIG сварки являются способы с применением динамических дуг,например, coldArc от компании EWM [12], позволяющий регулировать параметры сварки так, чтобы при изменении расстояния между электродом и изделием, подаваемая энергия сохраняла постоянную составляющую [12].

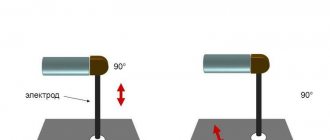

Для увеличения расплавленного металла и скорости сварки применяют дополнительную присадочную проволоку:холодную или горячую (рис. 2).

MIG.

Способы MIG сварки алюминиевых сплавов, в основном, подразделяются на импульсные и «холодные» процессы.

«Холодные» способы позволяют уменьшить количество введенного тепла в основной металл за счет резкого снижения сварочного тока при коротком замыкании. Отрыв капли происходит за счет гравитационных сил. В процессе CMT компании Fronius, отрыв капли происходит еще и с помощью обратного движения сварочнойпроволоки [13]. Подобные технологии разработаны и другими производителями: ColdArc (EWM,) ColdMIG(Merkle), WiseThin (Kemppi), PrecisionPulse (Lincoln Electric).

Рис. 2.

– Схема TIG сварки с присадкой

Импульсные способы позволяют увеличить скорость сварки за счет импульсного увеличения тока.

Сварку алюминиевых изделий с применением импульсной технологии можно производить с помощью процессов Syncro Pulse, PMC (Fronius), Pulse-On-Pulse (Lincoln

Electric), SpeedPulse (Lorch) и др.

В процессах Pulse-On-Pulse и SpeedPulse используются высоко- и маломощные импульсы. Данное решение позволило облегчить процесс выполнения сварочных соединений, улучшить внешний вид швов, увеличить глубину проплавления и скорость сварки [14].

Процесс PMC (Pulse MultiControl) за счет высокочастотной составляющей позволяет оценивать положение капли с последующим изменением сварочных параметров, добиться плавного перетекания капли в ванну. Процесс позволяет автоматически поддерживать минимальную дугу, что приводит к уменьшению разбрызгивания (рис. 3).

Рис. 3

. – Процесс «перетекания» капли в сварочную ванну

Для увеличения скорости сварки используются тандемы (сварка ведется сразу двумя и более проволоками).Например, две проволоки используются в процессе

Tandem MIG от компании Lincoln Electric.

3.2 Достоинства и недостатки

Основным достоинством дуговых способов является экономичность процесса по сравнению с другими перечисленными способами, легкость автоматизации, отсутствие специализированной оснастки.

Недостатками способа являются более низкая производительность сварочного,

необходимость применять большое количество материалов, относительно низкая концентрация энергии в дуге,неустойчивость горения дуги при высоких скоростях [11].

3.3 Дефектность

Большое количество тепла, вводимое во время сварки, может привести к деформации изделия. Применение рациональной конструкции и импульсных или холодных процессов позволит снизить тепловложение,следовательно, деформацию конструкцию.

При сварке алюминиевых сплавов есть вероятность появления пор и подрезов. Тщательная подготовка поверхности перед сваркой и соблюдение технологии позволит избежать образования пор, а правильный подбор режима сварки предотвратит образование подрезов.

3.4 Чувствительность к аномалиям сборки и сварки

Данным способом можно выполнять качественные сварные соединения во всех пространственных положениях.

Среди перечисленных в статье способов, дуговая сварка является наименее чувствительными к аномалиям изделия и сборки: неравномерной ширине стыка, возможности сварки больших воздушных зазоров.

3.5 Гибридные способы

Данные способы сочетают в себе два и более процесса, что позволяет использовать преимущества каждого и нивелировать их недостатки.

Гибридный способ лазер—дуга.

Сварка алюминия осуществляется лазером в сочетании c неплавящимся или плавящемся электродом [11].

Способ используют в том случае, когда необходимо сварить листы в автоматическом режиме с большой скоростью,низким тепловложением и высоким качеством сварных соединений.

Достоинствами является снижение требований к точности сборки деталей[11], высокая стабильность при высоких скоростях сварки (свыше 60 м/ч [15]), снижение мощности луча, снижение потребления энергии, увеличение эффективности оборудования (в 1.5-2 раза по сравнению с лазерной [11]), снижение затрат на расходные материалы(в 2 раза [16]).

Недостатками являются склонность к формированию подрезов, эрозия неплавящегося электрода [10], высокая стоимость оборудования.

Гибридная лазерно—плазменная сварка.

Важным преимуществом плазменной сварки является катодная очистка поверхности изделия [11,17].

Микроплазменная составляющая позволяет значительно снизить себестоимость оборудования и увеличить стабильность горения дуги [11].

Недостатком метода является провисание швов, образование подрезов и внутренних пор [15], невозможность достичь стабильного процесса при высоких скоростях сварки [11].

Соединив микроплазменную и лазерную сварку, можно получить высокопроизводительный процесс с повышенным качеством сварных соединений [18], стабилизировать процесс при высоких скоростях, снизить зависимость процесса от оптических свойств поверхности. При сварке происходит очистка поверхности от оксидной пленки[11].

Двухлучевая лазерная сварка.

Это способ, в котором сварочная ванна формируется за счет воздействия двух лучей лазера.

В настоящее время данная технология недостаточно изучена, поэтому практически не применяется в промышленности [19].

Достоинствами данного способа является устранение прожогов, уменьшение порообразования [11], возможность сварки разнотолщинных деталей и удаления оксидной пленки одним из лазеров.

ЗАКЛЮЧЕНИЕ

В статье были рассмотрены различные способы сварки крупногабаритных тонкостенных конструкций ответственного назначения из алюминиевых сплавов.

Несмотря на высокую производительность и возможность сварки с малым вводом тепла, лазерные способы проблематично использовать при сварке, так как необходимо обеспечить высокую точность сборки и максимальную(«аптечную») чистоту производства. Из-за высокой стоимости оборудования, применение данных способов целесообразно только при массовом производстве конструкций.

Сварку трением с перемешиванием также затруднительно применять в данных конструкциях, так как способ актуален только для соединения простых по форме изделий, при сварке которых возможно обеспечить жесткое двухстороннее закрепление.

Актуально применение гибридных способов сварки, но, из-за малого количества информации в открытых источниках, возникает проблема подбора режима сварки и оценка этих процессов по критерию – «цена-качество».Высокая стоимость оборудования также сужает область применения данных способов.

Способ дуговой сварки MIG, за счет применения импульсных или «холодных» процессов, позволит решить проблему высокого тепловложения при сварке алюминиевых сплавов. Пониженная чувствительность способа к аномалиям сборки стыкового соединения, по сравнению с лазерной сваркой, значительно снижает трудоемкость изготовления сложной пространственной конструкции, а применение адаптивных алгоритмов управления процессом позволит расширить технологические возможности процесса и перейти от ручной и механизированной сварки к автоматизированной с сохранением высокого показателя по критерию «цена – качество».

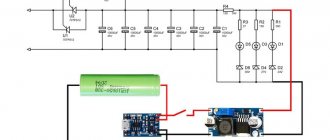

Помимо этого, за счет автоматизации и механизации процесса возможно значительное увеличение производительности сварки и повышение стабильности процесса. Относительно низкая стоимость оборудования и простота реализации технологического процесса сварки на базе быстродействующих инверторных источников питания, также является серьезным преимуществом при выборе данного способа [20].

На основе идентификации процесса сварки как объекта управления, авторами запланированы работы по разработке и внедрению автоматизированного комплекса для автоматической сварки упомянутых в статье ответственных изделий из алюминиевых сплавов с решением задач геометрической и технологической адаптации процесса сварки к технологическим возмущениям различной физической природы.

Проведя анализ технологических возможностей рассмотренных выше современных способов сварки, авторы пришли к выводу, что для поставленных задач наиболее рациональными и оптимальными способами являютсяMIG/TIG способы сварки с применением импульсных технологий. В своих дальнейших исследованиях авторы уделят внимание совершенствованию этих способов на базе разработки и внедрения автоматизированного оборудования с использованием средств цифрового контроля и управления процессом, а также применения автоматизированных головок с быстродействующими источниками питания и адаптивных роботов.

СПИСОК ЛИТЕРАТУРЫ

1. Mathers G. The Welding of Aluminium and its Alloys. Cambridge: Pub. Woodhead Publishing, Ltd, 2002, 242 p.

2. Макаров,

Э.Л.и др.

Теория свариваемости сталей и сплавов [Текст] / Э.Л. Макаров, Б.Ф. Якушин. – М.: МГТУ им. Н.Э. Баумана, 2014. – 487 с.

3. Dawes C.J. Friction stir welding. TALAT. 1999, p. 13. Available at: https://mitpublications.org/yellow_images/1361513532_logo_File%204.pdf

4. Thomas W.M., Norris I.M., Staines D.G., Watts E.R. Friction stir welding – process developments and variant techniques. SME Summit. Oconomowoc, 3-4 August 2005, Milwaukee, USA. pp. 1–21. Available at: https://hegesztesportal.hu/tudastar/wt_fsw.pdf

5. Threadgill P.L., Leonard A.J., Shercliff H.R., Withers P.J. Friction stir welding of aluminium alloys. International Materials Reviews. 2009, Vol. 54, Issue 2, ISSN 0950-6608, DOI: 10.1179/174328009X411136, pp. 49–93.

6. Gibson B.T., Lammleinb D.H., Praterc T.J., Longhurstd W.R., Coxa C.D., Balluna M.C., Dharmaraja K.J., Cooka G.E., Straussa A.M. Friction stir welding: Process, automation, and control. Journal of Manufacturing Processes. 2014, Vol. 16, Issue 1, ISSN 1526-6125, DOI: 10.1016/j.jmapro.2013.04.002, pp. 56–73.

7. Игнатов,

А.

Лазерная сварка сталей мощными CO2-лазерами. Часть 1 [Текст] / А. Игнатов //Фотоника. – 2008. – №6. – С. 8.

8. Шиганов,

И.Н.и др.

Лазерная сварка алюминиевых сплавов [Текст] / И.Н. Шиганов, А.А.

Холопов // Фотоника. – 2010. – №3.– С. 6–10.

9. Шиганов,

И.Н.и др.

Лазерная сварка алюминиевых сплавов авиационного назначения [Текст] / И.Н. Шиганов, С.В. Шахов, А.А. Холопов// Инженерный журнал: наука и инновации. – 2012. – №6(6). – С. 34–50.

10. Bagger C., Olsen F.O. Review of laser hybrid welding. Journal of Laser Applications. 2005, Vol. 17, №1, DOI 10.2351/1.1848532, p. 13.

11. Григорьянц,

А.Г.и др.

Гибридные технологии лазерной сварки [Текст] / А.Г. Григорьянц, И.Н. Шиганов, А.М. Чирков. – М.:Издательство МГТУ им. Н.Э. Баумана, 2004. – 49 с.

12. Инновационные процессы сварки TIG/плазменной сварки от компании EWM [Текст]. – [Б.м.], 2014. – С. 24.

13. Гладков,

Э.А.и др.

Автоматизация сварочных процессов [Текст] / Э.А.Гладков, В.Н. Бродягин, Р.А. Перковский. – М.: МГТУ им.Н.Э. Баумана, 2014. – 421 с.

14. Lincoln Electric. Pulse-On-Pulse GMAW (MIG). 2006, p. 4.

15. Шелягин,

В.А.и др.

Технологические особенности лазерной, микроплазменной и гибридной лазерной-микроплазменной сварки алюминиевых сплавов [Текст] / В.А. Шелягин, А.М. Оришич и др. // Автоматическая сварка. – 2014. – Т. №5(734). – С. 35–42.

16. Пауль,

К.и др.

Гибридная лазерная сварка [Текст] / К. Пауль, Ф. Ридель // Фотоника. – 2009. – №1. – С. 2–5.

17. Патон,

Б.Е.и др.

Микроплазменная сварка [Текст] / Б.Е. Патон и др. – Киев: Наукова думка, 1979. – 248 с.

18. Патон,

Б.Е.и др.

Гибридная лазерно-микроплазменная сварка металлов малых толщин [Текст] / Б.Е. Патон и др. // Автоматическая сварка. – 2002. – №3. – С. 5–9.

19. Грезев,

Н.В.

Разработка способа двухлучевой лазерной сварки конструкционных низколегированных трубных сталей : автореф.дисс. канд. техн. наук [Текст] / Н.В. Грязев. –

М., 2010. – 18 с.

20. Гладков,

Э.А.

Управление процессами и оборудованием при сварке [Текст] Э.А. Гладков – М: , 2006. – 432 с.

ЭЛЕКТРОННЫЕ РЕСУРСЫ

Научно-практический журнал «Глобальная ядерная безопасность» https://gns.mephi.ru/ru.

Вернуться к списку

Недостатки

Сварка трением не является универсальным процессом

. С ее помощью могут осуществляться соединения лишь таких пар деталей, из которых хотя бы одна является телом вращения (круглый стержень или труба), ось которого совпадает с осью вращения; при этом другая деталь может быть произвольной формы, но должна иметь плоскую поверхность, к которой приваривается первая деталь. На рис. 39 показаны основные варианты соединений.

Этот недостаток, однако, несущественно ограничивает применяемость сварки трением; анализ характера производства показывает, что в машиностроительных отраслях промышленности количество деталей круглого сечения составляет до 50—70% от общего числа свариваемых деталей.

Некоторая громоздкость оборудования

, в результате чего процесс не может быть мобильным; процесс осуществим лишь при условии подачи заготовок, подлежащих сварке, к машине (приварка малых деталей к массивным конструкциям с помощью переносных машин исключается).

Искривление волокон текстуры проката в зоне пластического деформирования

— волокна близ стыка располагаются в радиальных направлениях и выходят на наружную (боковую) поверхность сваренной детали. В деталях, работающих в условиях динамических нагрузок, стык с таким расположением волокон может оказаться очагом усталостного разрушения, а в других деталях, работающих в агрессивных средах, — очагом коррозии. Лучшим средством предотвращения указанных дефектов является сохранение на детали грата. Другие средства борьбы с этими нежелательными явлениями могут значительно увеличить стоимость изготовления детали.

Следует также указать на неудобства, связанные с необходимостью съема грата, когда это по конструктивным соображениям оказывается необходимым. На это затрачивается добавочное время либо на сварочной машине, либо на отдельном рабочем месте.

Особенности образования соединения при сварке трением. Несмотря на кажущуюся простоту, процесс сварки металлов трением в действительности весьма сложен и многообразен; он подчинен многим закономерностям, так как в нем соседствуют и взаимодействуют такие явления, как тепловыделение и износ поверхностей при трении; непрерывное образование и немедленное же разрушение металлических связей между сопряженными поверхностями в процессе их относительного движения; почти мгновенный нагрев и очень быстрое охлаждение малых объемов металла в присутствии очень больших (достигающих тысячи атмосфер) удельных давлений; упругопластические деформации в микрообъемах выступов шероховатых поверхностей и в макрообъемах слоев металла, прилегающих к этим поверхностям; наклеп и рекристаллизация металла; взаимная диффузия, а также внедрение макроскопических частиц металла одной из свариваемых деталей в тело другой и др.

Теория сварки трением сложна и далеко еще не разработана. Однако выполненные уже исследования позволяют представить качественную картину явлений, происходящих в стыке при сварке.

На рис. 40 показана характерная (экспериментальная) кривая изменения момента сил трения М во времени (так как частота вращения п на протяжении процесса постоянна, то эта кривая в ином масштабе характеризует изменения потребляемой мощности, а площадь, ограниченная ею, соответствующими ординатами и осью абсцисс, — затраченную энергию). Процесс начинается трением покоя М0, затем (в фазе τ1) имеет место граничное трение, в результате которого температура поверхностей трения в отдельных точках повышается, эти точки очищаются от окисных и жировых пленок, металл пластифицируется, и между поверхностями трения образуются металлические связи — мостики «схватывания». В процессе продолжающегося относительного движения поверхностей трения эти связи разрушаются, на что расходуется дополнительная энергия. Возрастание в фазе τ2 момента (и мощности) трения характеризует вначале бурно растущий процесс увеличения числа мостиков схватывания на поверхностях трения; при этом возрастает и средняя температура; скорость этого процесса со временем затухает (кривая 1 на рис. 41). С ростом температуры возникает другой процесс, характеризующийся кривой 2 на рис. 41, — процесс уменьшения прочности металла и сопротивления мостиков разрушению. Произведение этих двух функций (их считают близкими к экспонентам) обусловливает наличие максимума (кривая 3 на рис. 41); этим обусловлен и максимум на кривой моментов, после которого начинается спад значений моментов (фаза τ3) до некоторого установившегося значения. В начале этой фазы появляется интенсивное макродеформирование поверхностей свариваемых деталей с вытеснением металла из стыка в грат и соответственно — сближением деталей в осевом направлении (так называемая осадка нагрева). При достижении моментом сил установившегося значения скорость осадки тоже стабилизируется, и наступает «квазистационарное» состояние, начало которого является основанием для прекращения стадии нагрева.

К этому моменту металл стыка полностью подготовлен к образованию сварного соединения, но пока продолжается вращение одной детали относительно другой, соединение возникнуть не может. Как только прекращается движение (возникшие уже ранее металлические связи более не разрушаются), начинается образование сварного соединения. По аналогии с кузнечной (горновой) сваркой, нагретый и готовый к свариванию металл необходимо подвергнуть «проковке», т. е. обжать его осевым усилием. Эта, четвертая фаза (вторая стадия) процесса наступает тотчас же после прекращения вращения и продолжается обычно несколько секунд, пока металл стыка не остынет до нижней границы ковочных температур.

Осевое усилие проковки может быть равно усилию при нагреве, но может быть и (во многих случаях, в особенности, когда сварке подвергаются материалы пониженной пластичности) увеличено.

Чаще всего усилие проковки выбирают вдвое большим, нежели усилие нагрева.

Совместное пластическое деформирование металла свариваемых деталей и его течение в плоскости стыка как в стадии нагрева, так и в стадии проковки является одним из основных условий образования прочного соединения.

Пластическая деформация металла в микрообъемах имеет важное значение для течения процесса; благодаря этому явлению происходит перераспределение удельных давлений по сечению в стадии нагрева: нагревшийся металл менее сопротивляется деформированию, чем более холодный, поэтому действующее осевое усилие воспринимается более холодными участками поверхностей трения, вследствие чего они быстрее нагреваются и деформируются. Этим объясняется и то обстоятельство, что участки поверхности трения, расположенные близ оси вращения, температура которых должна была бы быть минимальной, быстро нагреваются почти до тех же температур, что и периферийные участки поверхностей трения (рис. 42).

Недостатки метода

При многочисленных достоинствах метод сварки трением имеет сопутствующие минусы:

- Отсутствие мобильности. СТП предполагает соединение неподвижных деталей, жестко закрепленных в пространстве. Это накладывает на оборудование для сварки трением с перемешиванием определенные свойства, такие как неподвижность.

- Низкая универсальность. Громоздкое оборудование настраивается на выполнение однотипных операций. В связи с этим приспособления для сварки проектируются под конкретные задачи. Например, для сваривания автомобильных боковин на конвейере, и ни для чего другого.

- Сварочный шов имеет радиальную структуру. В связи с этим при определенных видах деформации или при работе детали в агрессивной среде может накапливаться усталость сварного шва.

Область применения. Форма и размеры сечения

Сварка трением (основная и наиболее распространенная схема процесса) применяется для соединения деталей встык (при этом или обе, или одна из них должны в месте сварки иметь круглое сечение) и для образования Т-образных соединений круглой детали «впритык» к плоской поверхности.

Принципиально размеры сечения свариваемых деталей не ограничены, однако существуют их рациональные пределы; мировая практика использования сварки трением не знает пока случаев соединения стержней диаметром <0,75 мм; не известны и случаи сварки деталей сплошного сечения диаметром >200 мм. В СССР сварка трением в промышленном производстве используется для соединения деталей сечением 50—10 000 мм2. Эти пределы определяются номинальной мощностью (NH) и максимальным значением осевого усилия (Рoc) используемой машины в соответствии со следующими выражениями:

Этими же выражениями можно пользоваться при выборе требуемого оборудования по заданным размерам деталей и свойствам материала, из которого они изготовлены (употребительные значения Nуд и Pуд приведены в соответствующем разделе справочника).

Материалы

. Накоплен большой опыт промышленного использования сварки трением различных одноименных материалов, а также разноименных металлов и сплавов. Хорошо свариваются черные металлы (исключением является чугун).

Равнопрочные соединения получаются при сварке одноименных малоуглеродистой, среднеуглеродистой, низко- и среднелегированной сталей; хорошо сваривается жаропрочная сталь. Хорошо свариваются стали всех названных выше классов в различных сочетаниях между собой, а также быстрорежущая сталь марок Р9 и Р18 с конструкционной сталью марок 40 и 40Х (и близких к ним).

Представляет некоторые технологические затруднения сварка таких разноименных материалов, как быстрорежущая сталь повышенной теплостойкости с конструкционной; трудно свариваются и требуют форсированных режимов тепловыделения некоторые жаростойкие сплавы дисперсионного твердения с конструкционной сталью.

Хорошо свариваются алюминий со всеми его сплавами, медь, латунь и другие одноименные цветные металлы.

Прочные и пластичные соединения образуются при сварке трением алюминия с медью, меди со сталью, алюминия со сталью. Плохо сваривается сталь с алюминиевыми сплавами, содержащими более 3% легирующих компонентов.

Прочностные свойства соединений

. Лабораторные исследования, подтвержденные многолетним эксплуатационным опытом, показали, что при правильно выбранных режимах сварка трением позволяет получать соединения, равнопрочные основному металлу. Статическая прочность при растяжении и загибе, относительное удлинение, ударная вязкость, усталостная прочность, т. е. почти все основные механические показатели металла стыка, находятся на уровне соответствующих показателей основного металла деталей или близки к ним.

Это позволило использовать сварку трением при промышленном производстве самых различных изделий, в том числе и весьма ответственных.

Отрасли производства. Сварка трением широко внедрена в ведущих отраслях производства при изготовлении:

в автомобилестроении — деталей рулевого управления, карданных валов легковых и грузовых автомобилей, полуосей, картеров задних мостов автомобилей, клапанов двигателей внутреннего сгорания, цилиндров гидросистем и др.;

в тракторостроении — деталей рулевого управления, планетарных передач, валов отбора мощности, катков, траков, роторов турбонагнетателей дизельного двигателя и др.;

в электропромышленности — деталей высоковольтной аппаратуры, выводов бумагомасляных конденсаторов, кислотных аккумуляторов и анодов игнитронов, поршней пневмоцилиндров сварочных машин и др.;

в инструментальном производстве — при массовом изготовлении концевого режущего инструмента (фрезы, сверла, метчики).

На рис. 43 и 44 показаны некоторые характерные случаи применения сварки трением.

Наиболее эффективные направления использования: при изготовлении круглых деталей ступенчатого по длине профиля путем их сварки из заготовок разного диаметра; при изготовлении составных деталей из разных материалов с целью экономии более дорогого или дефицитного из них; при изготовлении сварно-штампованных, сварно-кованых и сварно-литых деталей; при конструировании деталей специально под сварку трением, с учетом ее особенностей и возможностей.

Область применения

Технология находит наиболее широкое применение в машиностроении, прежде всего — в инструментальном производстве. Используется она и при сборке внутрикорпусных изделий атомных реакторов. Соединение трением заготовок из алюминиевых и магниевых сплавов популярно в электротехнике, электронике и аэрокосмической отрасли. Используется технология и в транспортном машиностроении. Радиальный метод применяется в производстве техники для добывающих и перерабатывающих отраслей.

Сравнительно недавно фрикционная сварка стала использоваться в кораблестроении и пищевом машиностроении.

Технология демонстрирует эффективность и тенденцию к вытеснению традиционных методов сваривания в таких областях, как:

- для замены паяных и клепаных соединений;

- для замены контактной электросварки;

- для восстановления изделий и сложного инструмента;

- для приваривания заготовок к подготовленным поверхностям.

Сварка трением в декоре

Оборудование для линейной сварки

Оборудование для сварки перемешиванием

Отдельно следует отметить, что использование технологии дает особые преимущества там, где выдвинуты высокие требования к экологичность производственного процесса. Высокая энергоэффективность, отсутствие брызг расплавленного металла, вредных испарений и продуктов сгорания, ультрафиолетового излучения и минимальная пожароопасность делают метод особенно выгодным.

Оборудование

Принципиально сварку трением можно вести на любом металлорежущем станке, имеющем патрон на вращающемся шпинделе для закрепления одной из свариваемых деталей и место для установки второй детали (токарный, фрезерный, расточной, сверлильный и т. п. станки), однако попытки использования металлорежущих станков для сварки трением приводят, как правило, к их быстрому износу; эти станки не рассчитаны на режимы, свойственные сварке трением; выходят из строя подшипниковые группы станков, ломаются станины.

Для сварки трением необходимо использовать специальные машины. Принципиальная кинематическая схема такой машины показана на рис. 45. Машина снабжена схемой управления, связывающей работу всех ее узлов в единый цикл.

Большинство действующих в настоящее время машин для сварки трением представляют собой полуавтоматы, которые весь этот цикл выполняют автоматически, и лишь укладка свариваемых заготовок в зажимы машины и извлечение сваренной детали в них выполняются вручную. В крупных машинах, предназначенных для сварки тяжелых деталей, вспомогательные операции обычно механизированы. За последние годы в ряде стран стали появляться машины-автоматы с полностью автоматизированным (включая и вспомогательные операции) циклом работы.

До начала 70-х годов почти все машины для сварки трением были универсальными и рассчитаны на сварку большого числа различных по форме и размерам деталей. В настоящее время наметилась тенденция создания специализированного оборудования для сварки трением; в этом случае каждая машина предназначена для сварки какой-либо одной или группы однотипных деталей. Такие машины более высокопроизводительны и в подавляющем большинстве работают в полностью автоматизированном цикле. Начинают находить применение комплексные механизированные и автоматические линии, построенные на базе машин для сварки трением и выполняющие как операции сварки, так и ряд смежных операций — механическую обработку до сварки, снятие грата после сварки и даже иногда контроль качества выполненного соединения. Эти наиболее высокопроизводительные агрегаты весьма перспективны и в ближайшие годы найдут широкое применение.

Тем не менее простые, дешевые и удобные в эксплуатации машины универсального применения хотя и не отличаются высокой производительностью, до настоящего времени успешно применяются при выполнении ремонтных работ, а также в небольших производственных цехах с развитым ассортиментом обрабатываемых деталей.

Подробные сведения об оборудовании для сварки трением приведены в соответствующем разделе справочника. Здесь для общей ориентировки сообщаются некоторые технико-экономические показатели лишь одного из полуавтоматов, выпускаемых серийно в СССР (рис. 46): номинальная мощность — 22 кВт; максимальное осевое усилие 10 000 кгс; диапазон диаметров свариваемых заготовок 16—36 мм; машинное время сварки 10—30 с; масса машины 2700 кг; габаритные размеры в плане 720 X 1800 мм; высота 1300 мм.

Преимущества и недостатки

В сравнении с другими видами соединения металлов, у использования силы трения хорошие перспективы. У метода много преимуществ:

- технология отличается высокой производительностью, шов образуется за несколько секунд благодаря скоростному движению деталей, непродолжительному сжатию заготовок;

- удается получать прочные соединения, процент брака невысокий;

- стабильно хорошее качество швов: на них нет окалины, пережогов, непроваров, пористости;

- не требуется предварительной зачистки оксидного слоя;

- перечень свариваемых сплавов широк;

- технология безопасна, не требуется обычной экипировки сварщика;

- процесс автоматизирован, только крупногабаритные детали приходится устанавливать вручную.

Основные недостатки:

- невысокая универсальность, геометрия свариваемого проката ограничена: прутки, трубы, листовой прокат, лента, полоса;

- габаритное оборудование, оно устанавливается стационарно, мобильных аналогов нет;

- нарушается микроструктура сплава в области пластической деформации, искривление структурных волокон при сварке приводит к усталостной деформации, со временем металл теряет былую прочность.

Разновидности сварки трением

Инерционная сварка

Инерционная сварка

была изобретена в США и широко там распространена. Инерционная сварка отличается от обычного способа сварки трением лишь тем, что потребляемая из электрической сети энергия, преобразованная электродвигателем в механическую энергию, поступает к месту сварки не непосредственно, а предварительно (в промежутках между сварками) аккумулируется в маховике машины. Эта особенность процесса позволила своеобразно решить некоторые вопросы технологии и конструкцию оборудования.

Процесс инерционной сварки заранее закрепленных в зажимах подлежащих сварке заготовок начинается с того, что маховик машины с помощью электродвигателя приводится во вращение. По мере нарастания угловой скорости маховика в нем нарастает запас кинетической энергии Эк, величина которого определяется из уравнения

где J — момент инерции маховика и связанных с ним вращающихся частей машины; ω — угловая скорость маховика.

Когда накопленная энергия достигнет заданной величины Зmax, необходимой и достаточной для сварки деталей, а угловая скорость достигнет соответственно величины

специальное устройство, реагирующее на величину угловой скорости, сработает и пошлет сигнал на механизм, подключающий шпиндель машины к вращающемуся маховику и отключающий маховик от приводного двигателя.

Одна из свариваемых деталей при этом приводится во вращение; если детали предварительно были прижаты осевым усилием одна к другой, то в стыке начинается процесс тепловыделения. Момент сил трения МT в стыке является единственным (если не считать потерь на трение в узлах машины) тормозным моментом в системе, и, следовательно, им определяется тормозной путь («выбег»)

и длительность торможения (сварки) tсв; работа трения может быть записана в виде

Совместное решение приведенных выражений позволяет определить время сварки как

где k — коэффициент пропорциональности.

Таким образом, режим сварки данных деталей при уже выбранном для них маховике однозначно определяется лишь двумя параметрами процесса — величиной запасенной энергии и моментом трения в стыке, или иначе — начальной угловой скоростью маховика ωmax и усилием Р (удельным давлением) сжатия деталей.

Как видно из рис. 47, время нагрева при инерционной сварке в несколько раз меньше, чем при обычной сварке трением, что является основной особенностью этой разновидности сварки, определяющей ее технологические преимущества; так, например, кратковременный цикл нагрева-охлаждения позволяет с помощью инерционной сварки соединять такие разнородные материалы, как титан с алюминием и другие сочетания, в то время как при обычной сварке трением это в ряде случаев невыполнимо. Следует, однако, отметить, что в некоторых случаях эта особенность инерционной сварки оказывается вредной: при соединении материалов, склонных к образованию закалочных структур, например быстрорежущей стали с конструкционной, вследствие быстротечности термического цикла соединения получаются хрупкими, в них возможно образование закалочных трещин.

Значительное сокращение машинного времени инерционной сварки по сравнению с обычной сваркой трением не означает, однако, что производительность процесса также резко возрастает; при одинаковой мощности, потребляемой из сети машинами, и при сварке идентичных заготовок время одного цикла сварки в обеих сравниваемых разновидностях сварки трением практически одинаково, так как при инерционной сварке в качестве составляющей в него входит достаточно большое время разгона тяжелого маховика.

Отрицательной особенностью машин для инерционной сварки следует считать ведение процесса на повышенных угловых скоростях при больших осевых усилиях, что требует применения тяжелых подшипниковых узлов и зажимов, выдерживающих большие радиальные усилия. В результате машины для инерционной сварки сложнее, тяжелее и дороже машин для обычной сварки трением, а так как они не отличаются существенно повышенной производительностью, целесообразность их использования ограничивается теми случаями, когда соединяют материалы в сочетаниях, не сваривающихся обычным способом сварки трением (алюминий—титан и др.)

Орбитальная сварка

Орбитальная сварка

является разновидностью сварки трением и отличается тем, что она позволяет осуществлять соединение не только круглых заготовок, но также и заготовок любой произвольной формы сечения. Это достигается путем вращения обеих свариваемых заготовок с одинаковой угловой скоростью в одну и ту же сторону (синхронно и синфазно). При этом, даже если торцы заготовок и были прижаты один к другому, силы трения между ними возникнуть не могут, до тех пор, однако, пока оси вращения обеих заготовок совпадают. Достаточно одну из них сместить параллельно самой себе на некоторую величину эксцентриситета е, как тотчас же в стыке возникнет трение, начнется тепловыделение и т. д.

Эта схема процесса (рис. 48) отличается от других разновидностей сварки трением тем, что каждая точка на торце одной из свариваемых заготовок описывает окружности относительно соответствующей точки на торце второй заготовки с угловой скоростью, равной угловой скорости заготовок. Следовательно, мощность тепловыделения на всей поверхности трения постоянна и определяется, как обычно, величиной удельного давления, которая в данном случае может быть найдена из выражения

а ее численные значения должны лежать в пределах, обычных для сварки трением — от 0,5 до 2 м/с (для черных металлов и алюминия). Процесс тепловыделения завершается в результате принудительного совмещения осей все еще вращающихся заготовок; в то же время к свариваемым заготовкам прикладывается проковочное давление, и их совместное вращение прекращается; к моменту полной остановки деталь оказывается сваренной.

Кроме названной особенности — возможности сварки деталей некруглого сечения, орбитальная сварка обладает другим важным преимуществом — повышенной производительностью.

При орбитальной сварке нет необходимости оси свариваемых деталей совмещать с осью вращения, и, следовательно, вместо одной пары заготовок на планшайбах, смонтированных на шпинделях машины, на разном удалении от оси вращения могут быть закреплены и одновременно свариваться не одна пара заготовок, а несколько таких пар; при этом мощность машины и величина осевого усилия должны быть соответственно увеличены.

Орбитальной сваркой благодаря синхронности вращения заготовок можно осуществлять соединение таких заготовок, которые после сварки должны быть строго сориентированы по углу поворота.

Процесс орбитальной сварки пока еще не нашел промышленного применения, что, вероятно, объясняется недостаточной популяризацией возможностей орбитальной сварки.

Орбитальная сварка. Orbital Welding — ESAB

Видео: ESAB.ru

В каких сферах применяется

Такие сферы производства, как автомобилестроение, постоянно работают над тем, как увеличить прочностные качества изделия при уменьшении его массы. В связи с этим непрерывно идет внедрение новых материалов, которые были ранее не свойственны ввиду сложности обработки. Все чаще силовые элементы, такие как подрамники, а иногда и кузова целиком, делают из алюминия или его сочетания с другими материалами.

Так, в 2012 году компания “Хонда” применила аддитивные технологии и сварку трением с перемешиванием для производства подрамников для своих автомобилей. Они внедрили сочетание стали и алюминия.

При производстве сварных элементов кузова из алюминия может возникать прожиг листов металла. Этого недостатка лишена СТП. Кроме того, что потребление электричества снижается в 1,5-2 раза, снижаются затраты на расходные материалы, такие как сварочная проволока, защитные газы.

Кроме производства автомобилей СТП применяется в следующих областях:

- Строительное производство: алюминиевые опорные фермы, пролеты мостов.

- Железнодорожный транспорт: рамы, колесные тележки, вагоны.

- Судостроение: переборки, элементы конструкции.

- Авиастроение: топливные баки, части фюзеляжа.

- Пищепром: различные емкости для жидких продуктов (молоко, пиво).

- Производство электротехники: корпуса электродвигателей, параболические антенны.

Кроме алюминиевых сплавов сварка трением с перемешиванием применяется для получения соединений меди, например, при производстве медных контейнеров для захоронения отработанного радиоактивного топлива.

Другие разновидности процесса сварки трением

Сварка двух деталей с помощью третьего тела.

Соединение длинных (или коротких, но массивных) деталей с помощью сварки трением осложнено тем, что приведение во вращение и быстрое торможение таких деталей сопряжено со значительными трудностями. В этом случае может быть успешно применена схема процесса (разновидность) сварки трением, позволяющая осуществлять сварку двух неподвижных деталей с помощью вращения зажатого между ними третьего тела. В качестве такого третьего тела может быть использован тонкий диск с диаметром большим, нежели диаметр свариваемых заготовок (рис. 49), для удобства захвата диска зажимом либо (рис. 49, а) относительно длинная в осевом размере вставка, диаметр которой может быть таким же, как и диаметр подлежащих соединению заготовок.

Одновременная сварка трех заготовок

— нередко применяемый прием — с целью, увеличения производительности труда одновременно свариваются три заготовки, причем средняя (рис. 49, в) в процессе сварки остается неподвижной, а обе крайние приводятся во вращение с помощью двух отдельных шпинделей; вращение крайних заготовок может быть синхронизировано и синфазировано, если требуется взаимная ориентация деталей по углу поворота либо вращение обоих шпинделей осуществляется без применения синхронизаторов.

Вибрационная сварка

. Принципиально возможен процесс сварки трением некруглых деталей, при котором вместо относительного вращения используется возвратно-поступательное движение торца одной из свариваемых заготовок относительно другой (рис. 49, г). Практически эта схема процесса не нашла применения, так как сварочная установка получается очень неэкономичной: большая доля вводимой в машину энергии растрачивается бесполезно на преодоление сил инерции и на износ частей и деталей самой машины; при необходимости соединять трением детали некруглой формы правильнее обращаться к орбитальной сварке.

Что влияет на качество СТП

Сварка трением с перемешиванием — это процесс постоянно развивающийся. Но уже сейчас можно выделить несколько параметров, влияющих на качество соединения:

- Усилие, создаваемое инструментом.

- Скорость подачи сварочной головки.

- Величина бурта.

- Окружная скорость вращения стержня.

- Угол наклона.

- Усилие подачи стержня.

Манипулирование характеристиками сварки позволяет достигать соединения разнородных металлов. Например, алюминия и лития. Литий благодаря своей малой плотности и высокой прочности может выступать как легирующий компонент деталей из алюминиевых сплавов, что позволяет применять эту технологию в аэрокосмической отрасли.

Сварка трением с перемешиванием может с легкостью заменить ковку, штамповку, литье, когда они применяются для производства деталей из трудно сочетающихся металлов. Например, сталей со структурой аустенита и перлита, стали из алюминия или бронзы.

Перспективы развития сварки трением

За сравнительно короткое время промышленного использования сварка трением зарекомендовала себя как высокопроизводительный технологический процесс, позволяющий получать высококачественные соединения деталей из большого числа различных одноименных и разноименных металлов и сплавов и обладающий рядом других важных преимуществ. Это одна из основных причин быстрого внедрения сварки трением в различных отраслях машиностроения. Особенности процесса позволяют прогнозировать следующие пути дальнейшего развития сварки трением:

- разработка новых разновидностей процесса сварки трением с целью расширения возможностей его промышленного использования;

- выполнение технологических исследований в области расширения номенклатуры свариваемых трением новых материалов и установления оптимальных режимов их сварки;

- разработка новых образцов и систем универсального оборудования для сварки крупных деталей, а также для микросварки трением;

- создание простых и дешевых универсальных машин для оснащения ими ремонтных мастерских и производственных цехов с большой номенклатурой обрабатываемых деталей;

- создание специализированных машин-автоматов и комплексных линий, предназначенных для изготовления большого числа однотипных деталей;

- создание оборудования, оснащенного системами обратных связей и ведущего процесс сварки в заданном режиме, без отклонений при воздействии возмущающих факторов, что полностью исключает возможность брака при сварке;

- выполнение исследований в области оптимизации процесса и создание (в перспективе) на этой базе самонастраивающихся машин-автоматов, снабженных компьютерами или подключаемых к ним.

Николаев Г.А. «Сварка в машиностроении. Справочник. Т.1»

Читать: Ротационная сварка трением

Суть процесса

Соединение металлов происходит за счет разогрева в зоне сварки методом трения. Основным сварочным инструментом сварки трением с перемешиванием является металлический стержень, состоящий из двух половинок: бурта и заплечика.

Своей выступающей частью вращающийся стержень погружается в материал, вызывая сильный нагрев. Его подачу ограничивает заплечик, не позволяя пройти насквозь свариваемую деталь. В зоне нагрева материал значительно увеличивает свою пластичность и, придавливаемый заплечиком, формирует единую массу.

Следующим этапом происходит перемещение стержня вдоль свариваемой зоны. Двигаясь вперед, бурт перемешивает разогретую металлическую массу, которая после остывания образует прочное соединение.

Разновидности СТП по принципу действия

Сварочные процессы, использующие в основе трение, можно разделить на несколько типов:

- Линейное трение. Суть метода сводится к получению неразъемного соединения не в результате действия вращающегося наконечника, а по причине движения деталей друг относительно друга. Воздействуя на поверхность в точке соприкосновения, они создают трение и, как следствие, высокую температуру. Под давлением происходит расплавление примыкающих частей, и возникает сварное соединение.

- Радиальная сварка. Этот метод применяется для производства емкостей большого диаметра, железнодорожных цистерн. Он сводится к тому, что стыки деталей разогреваются вращающимся кольцом, одетым снаружи. Силой трения оно вызывает температуру, близкую к температуре плавления. Примером предприятия, использующего данную технологию, может служить чебоксарская фирма по производству цистерн “Сеспель”. Сварка трением с перемешиванием занимает основную долю сварочных работ.

- Штифтовая сварка. Данная разновидность заменяет собой заклепочное соединение. Этот вид применяется при соединениях внахлест. Вращающийся штифт в месте соприкосновения разогревает свариваемые детали. От высокой температуры происходит расплавление, и штифт проникает внутрь. Остыв, он создает прочное неразъемное соединение.

Разновидности СТП по уровню сложности

Сварочные операции, выполняемые при помощи трения, можно условно разделить на плоскостные и объемные. Главное отличие этих разновидностей в том, что в первом случае сварочный шов формируется в двухмерном пространстве, а во втором в трехмерном.

Так, для плоскостных соединений предприятие по выпуску сварочного оборудования ESAB разработало 2D-установку LEGIO. Она представляет собой настраиваемую систему для сварки трением с перемешиванием различных цветных металлов. Разные размерные группы оборудования позволяют сваривать детали малых и больших размеров. Согласно маркировке оборудование LEGIO имеет несколько компоновок, которые отличаются количеством сварочных головок, возможностью сварки по нескольким осевым направлениям.

Для сварочных работ со сложным положением в пространстве существуют 3D-роботы. Такие аппараты устанавливаются на автомобильных конвейерах, где требуются сварные швы непростой конфигурации. Одним из примеров таких роботов может служить установка Rosio производства ESAB.