Широко распространённая сварка пропаном представляет собой соединение металлических заготовок в сварочной ванне, образуемой при их нагревании высокотемпературной струёй горючей смеси из двух газов.

В качестве её компонентов обычно используются ацетилен и кислород, причём последний выполняет функцию катализатора, ускоряющего окислительный процесс и формирующего сварочную струю.

В отдельных случаях в качестве второй составляющей кислородно-горючей смеси выбирается пропан, от которого и произошло название данного метода.

Принципы и особенности процесса

Сварка пропаном начинается с того, что горючий состав поступает в горелку и через специальное калиброванное сопло под давлением выходит наружу. Затем сварщик поджигает газ, и после его воспламенения регулирует напор и качество смеси посредством расположенных на корпусе вентилей.

Исходящая из сопла очень тонкая струя пламени состоит из ядра, зоны восстановления и рабочего факела. Самая высокая температура развивается именно в ядре; при этом сама газовая сварка пропаном происходит в промежутке между ним и зоной восстановления.

Одновременно с этим за счёт воздействия высоких температур на обрабатываемый металл сварочная ванна защищается от нежелательного контакта с воздухом.

Возможность точечной обработки металла тонкой струёй позволяет применять сварку пропаном не только при фигурной резке исходных заготовок, но и при изготовлении целого ряда декоративных изделий и украшений.

Сварка по этой методике требует от исполнителя особых профессиональных навыков, получить которые можно лишь после прохождения курса предварительного обучения и последующей длительной практической работы с пропаном.

Принцип действия и виды

Независимо от размеров автогена и вида разогревающей газовой смеси резка происходит за счет сгорания метала в струе чистого кислорода, нагнетаемого через сопло головки в рабочую зону.

Основное и принципиальное условие газовой резки — температура горения должна быть меньше температуры плавления. Иначе металл, не успев начать гореть, будет плавиться и стекать. Этому условию соответствуют низкоуглеродистые стали, а цветные металлы и чугун — нет.

Большинство легированных сталей также не поддаются газовой резке — есть ограничения по максимально допустимым дозам легирующих элементов, углерода и примесей, при превышении которых процесс горения металла в кислороде становится нестабильным или вообще прерывается.

Сам процесс резки можно разложить на две фазы:

- Разогрев ограниченной зоны детали до температуры, при которой металл начинает гореть. А для того, чтобы получить факел разогревающего пламени, часть технического кислорода в определенной пропорции смешивают с горючим газом.

- Сгорание (окисление) разогретого металла в струе кислорода и удаление продуктов горения из зоны реза.

Если рассматривать классификацию только ручных резаков, то принципиальное значение имеют следующие признаки:

- вид горючего, мощность и способ получения смеси газов для разогревающего пламени;

- классификация по виду горючего газа: ацетилен, пропан-бутан, метан, универсальный, МАФ.

Керосинорезы и бензорезы хоть и имеют то же назначение относятся к жидкотопливным резакам.

- По мощности: малая (резка металла толщиной от 3 до 100 мм) — маркировка Р1, средняя (до 200 мм) — Р2, высокая (до 300 мм) — Р3. Есть образцы с повышенной толщиной резки — до 500 мм.

- По способу получения горючего газа: инжекторные и безинжекторные.

И если первый признак влияет лишь на температуру разогревающего пламени, а мощность — на предельную толщину металла, то третий признак определяется конструкцией резака.

Конструкция

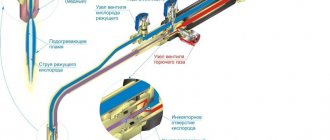

1. Инжекторный или двухтрубный, газовый резак — это наиболее распространенный тип конструкции. Технический кислород в резаке разделяется на два потока.

Часть потока по верхней трубке движется в головку наконечника и с высокой скоростью выходит через центральное сопло внутреннего мундштука. Эта часть конструкции отвечает за режущую фазу процесса. Регулировочный вентиль или рычажный клапан вынесен за пределы корпуса.

Другая часть поступает в инжектор. Принцип работы которого заключается в том, что инжектируемый газ (кислород), выходя в камеру смешения под высоким давлением и с высокой скоростью, создает там зону разрежения и через периферийные отверстия втягивает горючий (эжектируемый) газ. Благодаря смешению, происходит выравнивание скоростей, и на выходе камеры образуется поток смеси газов со скоростью ниже, чем у инжектируемого кислорода, но выше, чем у эжектируемого горючего газа.

Далее смесь газов движется по нижней трубке в головку наконечника, выходит через сопла между внутренним и внешним мундштуком, и формирует факел разогревающего пламени. Каждый канал имеет свой вентиль на корпусе, которым регулируют подачу кислорода и горючего газа в инжектор.

2. Безинжекторный, или трехтрубный резак имеет более сложную конструкцию — оба кислородных потока и газ поступают к головке по отдельным трубкам.

Смешение подогревающей смеси происходит внутри головки. Но именно отсутствие камеры смешения обеспечивает более высокий уровень безопасности, не создает условий для «обратного удара» (распространению горящих газов в каналах резака и трубах в обратном направлении).

Техника сварки

Сварка пропаном предполагает применение следующих двух методик:

- высокотемпературный нагрев кромок заготовок, последующее их оплавление и окончательное соединение;

- формирование рабочего шва методом наплавки или напыления.

Во втором случае используется специальная присадочная проволока из мягкого металла, необходимая для того, чтобы сварочная ванна оставалась полностью насыщенной.

При проведении рабочих операций по первой из этих методик расходуется большое количество пропана, поскольку для оплавления металлических кромок требуются высокие температуры. Поэтому чаще всего предпочтение отдаётся второму способу сварки, при котором на нагрев присадочной проволоки из легкоплавких металлов тратится заметно меньше энергии.

Оба этих подхода при работе с пропаном в целом приводят к одному и тому же результату. Однако они принципиально различаются по расходу газовой смеси, затрачиваемому на работу времени и функциональности (другими словами – по своей экономичности).

Сварка посредством наплавки, помимо экономии средств и времени, обеспечивает повышенную прочность шва и выглядит более эстетично. Именно эта методика используется при прокладке и обустройстве магистральных трубопроводов, а также при сварке различных изделий и элементов строительных конструкций.

Сварка пропаном

Основные преимущества сварки пропаном — универсальность как для сварки металлов различных толщин, так и для сварки металлов с различными физико-химическими свойствами. Газовой сваркой могут быть получены все виды сварных соединений и большинство типов швов в различных пространственных положениях. В этом отношении сварка пропаном также универсальна, как и дуговая.

Технология сварки на пропане позволяет обрабатывать все металлы, применяемые в механизмах. Хороший эффект дает сварка пропаном меди, чугуна, латуни, свинца, бронзы, алюминиевых сплавов. Сварка пропаном используется при изготовлении и ремонте изделий из тонколистовой стали, ремонтной сварке литых изделий и монтажной сварке стыков трубопроводов малых и средних диаметров с толщиной стенки до 5 мм и фасонных частей к ним, сварке узлов конструкций из тонкостенных труб, при наплавке латуни и бронзы на детали из стали и чугуна, наплавке твердых и износостойких сплавов, пайке-сварке ковкого и высокопрочного чугуна. Из-за простоты оборудования, независимости от источника энергоснабжения, возможности широкого регулирования скорости нагрева и охлаждения металла технология сварки на пропане находит применение в ремонтных и монтажных работах.

Достоинства и недостатки

К основным достоинствам любой газосварки (включая сварку пропаном и кислородом) относятся следующие моменты:

- независимость от стационарного или передвижного источника питающего тока, требующего для своей работы централизованного энергоснабжения. Газосваркой с использованием пропана пользуются обычно при проведении монтажных работ на сельских объектах и удаленных площадках, лишённых постоянного энергообеспечения;

- грамотное применение методов сварки пропаном и соблюдение всех предписанных нормативами температурных режимов позволяет получать качественный шов и избежать образования прожогов;

- оборудование для газосварки (сам резак или пропановая горелка, подводящие шланги и баллоны с газом, размещаемые на тележке) достаточно мобильны и удобны для местных перемещений и дальней транспортировки.

Недостатком метода обработки металлических заготовок пропаном является низкая производительность монтажных работ, большие затраты времени на высокоточное сваривание и необходимость в навыках проведения этих операций. К этому следует добавить повышенный расход материала, а также опасность высокотемпературного режима, захватывающего большие участки зоны сварки.

Устройство горелки

Горелка для сварки пропаном состоит из рукоятки с расположенными на ней вентильными устройствами, обеспечивающими регулировку подачи газов и смешивания их в нужной пропорции. Посредством специальных ниппелей к ним подсоединяются подводящие газ рукава, соответствующие действующим стандартам (ГОСТ 9356).

Согласно этому нормативу каждый из шлангов (рукавов) оснащается сменным наконечником со смесительной камерой, которая в свою очередь оборудована встроенным инжектором.

На камере рукавов указывается тип (номер) наконечника и наименование газа, на работу с которым он рассчитан. Удобное и эргономичное расположение вентилей позволяет удерживать рукоятку горелки одной правой рукой, производя при этом второй все необходимые рабочие операции в процессе сварки.

Наконечник типовой газовой горелки состоит из мундштука, инжектора и специальной подающей трубки. Размеры отверстий в мундштуке и в инжекторе (точнее – их соотношение) рассчитаны на применения этих узлов только для конкретного вида газа (пропана или кислорода).

Температура, развиваемая в зоне факела горения пропана с кислородом, может достигать примерно 2300 °C, в связи с чем мундштуки этих сборных конструкций чаще всего делаются из меди.

Объясняется это тем, что медные материалы отличаются большей теплопроводностью (по сравнению с латунными мундштуками, например), и в процессе сварки быстрее охлаждаются.

Оборудование для сварки на пропане

Горелки для сварки пропаном можно подразделить на следующие группы: с подогревом горючей смеси до ее выхода из мундштука; обычные для ацетиленокислородной сварки, укомплектованные инжекторами, смесительными камерами и мундштуками с расширенными проходными сечениями; камерно-вихревые.

Горелки с подогревом пропана до выхода его из мундштука промышленностью комплектуются на базе серийных ацетиленокислородных горелок. Часть газа (5-10%) выходит через дополнительные сопла подогревателя и сгорает, образуют факелы, подогревающие камеру из коррозионностойкой стали. Температура смеси на выходе из мундштука повышается на 300-350°С и соответственно возрастают скорость сгорания и температура основного пламени. Горелками на пропан-бутане можно сваривать стали толщиной до 5 мм (в отдельных случаях — до 12 мм) с удовлетворительными показателями по производительности и качеству сварки.

При переводе горелок, рассчитанных для работы на ацетилене, на пропан-бутан следует брать наконечник на два номера больший и ввертывать в него мундштук на один номер больший, а инжектор — на один номер меньший, чем при сварке металла той же толщины на ацетиленокислородной смеси.