Сегодня в строительстве и промышленности широко используются самые разнообразные виды сварки. Среди них выделяется сварка термитная, существенно отличающаяся от таких популярных способов, как электродуговая и газовая.

Термитная сварка не нуждается в посторонних источниках энергии.

Этот особый вид соединения металлических заготовок специалисты ценят за высокую скорость соответствующей операции и его надежность. Кроме того, особенностью данной технологии является ее относительная простота: для нее не требуется наличие электродов и сварочного аппарата (хотя должны присутствовать специальные приспособления, исходя из особенностей свариваемых объектов).

Области использования

Как было сказано выше, термитная сварка применима в полевых условиях, или в случае невыгодных в финансовом плане других традиционных способов.

Такой способ соединения металлов нашел себе применение при ремонте железнодорожных путей, кабелей связи или электрических проводов.

Алюминотермитная сварка рельсов, в принципе, единственный способ быстро провести ремонт при минимальных затратах.

Но термитное сваривание деталей применяется и в производстве. Особенно такой способ соединения актуален при изготовлении крупных по габаритам деталей: лопасти в речных и морских судах, коленчатые валы автомобилей и других.

Также широко применяют термит при ремонте большого оборудования в металлургии и металлообработке: прокатных станов, роторных валов, кузнечных прессов и прочих.

Как это происходит в технологическом плане?

Применение

Сварочный метод получил широкое применение благодаря своей автономности и несложном оборудовании. Им можно соединять чугун, сталь, и некоторое алюминиевые детали. Благодаря дозированию порошка регулируется количество выделенного тепла и ширина стыка. Это нашло отображения и в более тонких сварочных работах по соединению проводов.

Автономность метода позволяет использовать его на любом расстоянии от населенного пункта. Особенно часто он применяется для сварки железнодорожных путей. Высокая температура обеспечивает достаточный прогрев зоны стыка, а образованный сплав выдерживает повышенные нагрузки при эксплуатации. Если три бригады будут работать параллельно, то за 50 минут они смогут выполнить 12 соединений термитной сваркой. Это важный показатель, который позволяет не останавливать движение поездов на длительное время.

Особенности технологии

Сваривание металлических частей путем применения термита построено на плавлении кромок соединяемых деталей в процессе горения и направления расплавленного металла, полученного вследствие высоких температур.

В кузнечном деле давным-давно применялся довольно интересный способ. В емкость насыпалась сера вперемешку с окалиной. Первая поджигалась и получался расплав металла, который можно было использовать для соединения деталей. Качество, конечно, было не слишком высоким.

Конечно, современная термитная сварка более совершенна. Работает она следующим образом.

Стык соединяемых деталей проливается расплавом, полученным при сгорании термитной смеси в тигле. Температура сгорания очень большая и позволяет быстро расплавить сталь.

Запал смеси происходит электрическим способом или же, если используется порошковая сварка, подрывом пиропатрона.

Технологически термитная сварка проводится в несколько приемов:

- В стык деталей.

- Литьем в промежутки (в промежуток между свариваемыми частями).

- Комбинированный.

- Дуплекс (два приема сразу).

Составы

Как было уже указано выше, железоалюминиевая термитная сварка стала наиболее популярной. Основная масса термита представлена оксидом железа. Алюминия в смеси всего 25%, но можно встретить в составе и дополнительные компоненты. Добавляют флюс, легирующие присадки и железную обсечку. Горение термита и плавление смеси происходит магнезитовом тигле. Помимо алюминия возможно комбинирование следующих элементов:

- Магний (31%) и оксид железа (69%).

- Кальций (43%) и оксид железа (57%).

- Титан (31%) и оксид железа (69%).

- Кремний (21%) и оксид железа (79%).

В зависимости от области применения сварки, готовятся различные виды смесей. Железная окалина и алюминиевый порошок дают элементарную смесь. Необходимо строго соблюдать пропорции. Для соединения и ремонта на железной дороге создается специальный рельсовый состав. При алюминотермитной сварке в шихту вводится стальной наполнитель, который состоит из ферромарганца и графитной стружки. Легированные стали соединяются с помощью особого состава. В нем присутствуют присадки из ферротитана или феррованадия.

Чугунные изделия, как правило, к сварке предъявляют особые требования. Так, в составе термита для чугуна в обязательном порядке должен присутствовать кремний. При соблюдении технологии можно получить достаточно качественное и прочное соединение. Марганец в таких присадках не применяется.

Условия проведения

Они предельно простые:

- заранее просчитывается объем термита, необходимый для полного расплавления стыков и всех участвующих у химической реакции компонентов;

- при использовании шихты (сыпучая форма термитной смеси) следует убедиться, что все ингредиенты имеют аналогичную консистенцию и перемешены до однородного состояния;

- температурный импульс должен иметь не менее 1350 °C.

Активная фаза химической реакции продолжается не более 30 секунд: жидкий металл заполняет промежуток, а несгоревшие остатки образуют шлак.

Основное оборудование

Это тигель, где происходит процесс сгорания термитного патрона или подготовленной смеси, а также выплавка содержащегося металла. В нижней точке конструкции расположен слив, изготовленный из тугоплавкого металла или противоударной керамики. Технологией предусмотрено наличие матриц и форм, чтобы работать с расплавленными составляющими. Такие приспособления выпускаются для одноразового или многоразового использования.

Понадобятся фиксаторы, различные зажимы, а также кислородный резак, чтобы удалить излишки и термические спички для активации патронов.

Для проводов

Соединять можно как одно- так и многожильные медные или алюминиевые провода, но при этом они должны быть неизолированными. Часто для этих целей применяется соединение при помощи болтов с гайками или скруток, но преимущество термического соединения в том, что в месте стыка снижается сопротивление. Перед началом работ концы проводов очищают от грязи, обезжиривают, после чего обязательно просушивают.

Не пропустите: Сварочный карандаш: виды, особенности использования термитного карандаша

Сварка выполняется с применением термического патрона, в состав которого входят кокиль и вкладыш. Алюминиевые кабели и те, что имеют стальной сердечник, соединяют патроном, у которого вкладыш из алюминия (с него надо ершиком снять оксидную пленку), а кокиль стальной.

Для рельсов

Особенность ремонта рельсов заключается в том, что в большинстве случаев работы выполняются в полевых условиях. Рельсосварочный аппарат имеет достаточно массивные размеры, но альтернативы ему нет.

Сначала подготавливают поверхности рельсовых стыков. Они должны быть ровными, зазор между ними должен составлять 2-3 см. Дальше проводят выравнивание соединяемых элементов и надежно их фиксируют. Устанавливают огнеупорную форму и переходят непосредственно к процессу сварки. Засыпают термитную смесь и поджигают ее одним из доступных способов. Во время ее горения (20-30 секунд) оплавляются края деталей, расплавляется шихта. Около половины ее состава будет приходиться на расплавленный металл, который осядет на дно тигля, а остальное — это шлак (он всплывет вверх).

Для меди

Часто требуется соединять медные провода. В этом случае термитный патрон отличается от того, что применяется при соединении алюминиевых кабелей. Необходим патрон, в котором имеются медный кокиль и медно-фосфорный вкладыш. На кокиль напрессована термитная шашка, при горении которой выделяется необходимое тепло. В остальном технология ничем не отличается от предыдущих.

В домашних условиях

Если нет возможности воспользоваться электродуговой или газовой сваркой, в быту также можно применять термитный способ. Для этого в продаже есть специальные термитные карандаши, при помощи которых можно как соединять разные детали, так и заделывать небольшие трещины.

При умелом обращении с таким карандашом даже в домашних условиях удается поучать прочное и эстетичное соединение.

Разновидности термитных смесей для сварочных работ

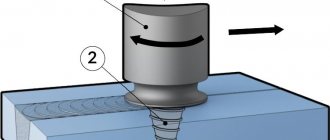

Схема заливки стали в форму после термитной реакции.

Типовая порошкообразная смесь для формирования термитов представляет собой соединение оксида железа (окалина) и алюминиевой пудры. Процентное соотношение основных компонентов в наиболее распространенном термите следующее: оксид железа – 75%, алюминий – 25%.

Вместо алюминия в сочетании с окалиной могут применяться и другие металлы, в том числе в таких соотношениях:

- оксид железа (69%) + магний (31%);

- оксид железа (57%) + кальций (43%);

- оксид железа (69%) + титан (31%);

- оксид железа (79%) + кремний (21%).

Процесс

Для проведения термитной сварки требуется специальное оборудование. Это:

- Тигель, оборудованный сливом;

- Термитный карандаш. Очень удобное приспособление для выполнения работ дома. Его не нужно подогревать, обжигать или переплавлять. После включения в сеть устройство уже готово к работе;

- Приспособления для поддержки и зажима свариваемых конструкций;

- Резак, пила по металлу, горелка для инвертора, термометр;

- Прочие дополнительные инструменты (абразивный круг, металлическая щетка).

Рассмотрим пример, как проводится сварка термитами на алюминиевой основе. Для воспламенения такого порошка необходима минимальная температура 1300 градусов. Под её воздействием металлические конструкции испаряются, на их поверхности образуются микротрещины. Нагретый алюминий способен не только восстановить металл, но и обеспечить плотное и долговечное соединение отдельных частей. Соединяемые части фиксируются в форме, которую можно сделать из подручных средств или купить в специальном магазине. Обрабатываются детали выбранным видом сварки, остужаются и зачищаются.

Термитная сварка для рельсов, кабелей и т. д. бывает следующих типов:

- С промежуточным литьем;

- Впритык;

- Комбинированная;

- Дуплекс.

Во время промежуточного литья термитный порошок под воздействием высоких температур становится жидким металлом. Смесь, выработанная плавлением имеет такие же характеристики, как и её твердая (порошковая) форма. Во время этого соединяемые части отдельной металлоконструкции фиксируются в специальной форме. Термит заливается в неё, благодаря чему происходит оплавление и соединение металлических частей. Нужно отметить, что схема дуплекса очень похожа на промежуточное литье. Процесс идентичен за исключением того, что после заливки термита в форму и его застывания, полученный стык дополнительно прессуется.

Сварка термитами стыков впритык используется для соединения различных пластин, катодных и дренажных выводов, и других подобных элементов. Перед началом работ части конструкции обжигаются в печи, при этом, термит обжигается в другом тигле. После металлоконструкции обжимаются прессом и свариваются обожженным термитным порошком. Методика подразумевает тщательную обработку кромок и торцов пластин, поэтому она редко используется в домашних условиях.

Не пропустите: Обратная полярность при сварке: особенности применения

Для сварки рельс, стрелочных механизмов и т. д. используется комбинированная техника. Здесь сочетается сварка впритык и под литьем. Перед началом работ рельсы обрезаются для создания острых кромок. Между отдельными частями рельсов устанавливается стальная пластина, которая вжимается в них при помощи мощного пресса. Соответственно, на этом месте образуется небольшой зазор, в который под давлением заливается жидкий термит. После его застывания шов дополнительно обрабатывается и сваривается.

Оборудование

Несмотря на простоту технологии для качественной термитной сварки необходимо оснащения. Во время её проведения потребуется:

- Тигель из керамики или тугоплавкого металла с устройством для безопасного слива расплава.

- Для создания отливок не обойтись без форм и матриц. Они могут быть одноразовыми или многократного использования. Чтобы расплав не растекался бесконтрольно по поверхности, используется глиняная обмазка для термитной сварки.

- Устройства фиксации и сжатия деталей (струбцины разного размера, тиски).

- Термитный карандаш, используемый в домашних условиях для сварки и резки металлов.

- Комплект инструментов, состоящий из кислородного резака, газовой горелки, ножовки по металлу, полоскового термометра.

- Для зачистки поверхностей и швов нужно запастись абразивным кругом, металлической щёткой.

Оборудование для термитной сварки

Виды термитной сварки

Сварка, во время которой применяется специальный порошковый термит из алюминия и железа, может производиться при помощи тигельного и муфельного способа. Первый способ также имеет другое известное название — алюминотермитная сварка. Она часто используется при установке заземляющих контуров, металлических конструкций.

Стоит отметить! Перед проведением сварки делается термит из оксида железа и алюминиевого порошка в пропорциях 70:23. Во время его сгорания стыки деталей соединяются расплавленным железом, который восстанавливается из окалины.

Алюмотермитная сварка часто применяется при проведении ремонта поврежденных поверхностей методом наплавки. Главное преимущество данной технологии состоит в возможности сваривании чугунных элементов без образования стыков. Но ее невозможно применять для наложения швов на алюминиевые изделия, в этих случаях стоит использовать муфельный сварочный процесс.

При проведении термитной сварки своими руками оказывается высокая температура, которая вызывает сильное расплавление алюминия, в результате этого он начинает испаряться. Муфельная технология проводится с использованием термита на основе магния, при повышенных температурах он не растекается, а впитывается в поверхность и образует ровный шов.

Карандаш для термитной сварки

В быту применяется специальный карандаш, при горении которого образуется температура не меньше 1350°C. Если использовать его в соответствии с имеющейся инструкцией, получается прочное соединение даже крупных деталей.

Такие карандаши имеют разные составы, поэтому перед покупкой мастер должен знать, для каких целей будет применяться указанный метод сваривания.

Полуавтоматическая термическая сварка: технология

Использование данной технологии подразумевает использование специальной проволоки, которая с помощью автоматической системы аппарата подается в рабочую зону, где быстро расплавляется и позволяет обеспечить прочность соединения. В качестве защитного газа может использоваться аргон и СО2. Основное назначение такого газа — это защита сварочной ванны от воздействия воздуха, который может существенно ухудшить качество соединения металлов.

При полуавтоматической технологии используется специальное оборудование, которое позволяет быстро расплавлять кромки. При этом данная технология отличается простотой и может выполняться как профессиональными специалистами, так и обычными домовладельцами при необходимости им выполнить прочное соединение элементов. Даже обычные домовладельцы смогут с использованием таких полуавтоматических аппаратов провести сварку, обеспечив максимальное качество выполненного соединения.

Аргонодуговая сварка

Такой вид термической сварки подразумевает использование вольфрамовых электродов, которые заправляются в горелку. При выполнении соединения такой электрод с помощью автоматической системы подается в пламя горелки, расплавляется и стекает в шов, гарантируя соединение на молекулярном уровне. Для защиты сварочной ванны от негативного воздействия кислорода используется аргон, который предотвращает появление окислительной пленки. Аргон поступает из подключенного к горелке баллона со сжатым газом. Регулируют подачу аргона при помощи редуктора, выставляя его на определённое положение, в зависимости от конкретной разновидности металлических элементов.

Виды и используемые составы

Термитная сварка делится на 2 основных вида:

- Тигельная (алюминиево-термитная). Первый подвид используется для соединения кабелей и проводов небольшого диаметра. Термит на 70% состоит из железа и на 25% – из алюминия. Когда он сгорает, оставшееся железо образует надежное соединение. Второй подвид применяют для выполнения наплавки при восстановлении рельс. Он позволяет сваривать чугун бесстыковым способом, но для работы с алюминиевыми деталями не подходит.

- Муфельная. Здесь используют термит на основе магния. При его сгорании происходит не растекание, а впитывание состава в стык. Так образуется бесшовное соединение.

Существуют разные техники применения такого вида сварки:

- Встык. Проводят зачистку стыков соединяемых деталей, после чего их оборачивают термитной пленкой. Когда металл из тигля расплавляется, он заполняет зазор и сдавливает поверхности между собой.

- Промежуточный. Применяют, когда надо соединить детали в нужном ракурсе. При этом предварительная подготовка поверхностей не требуется. Расплавленный состав заполняет расстояние между деталями и застывает.

- Комбинированный (объединяет 2 предыдущих варианта). Используют для ремонта рельс: сначала их соединяют встык, затем повторно проваривают образовавшийся шов.

- Дуплекс. После заливки металла в стык проводят его опрессовку.

Рекомендуем к прочтению Как варить металлы в газозащитной среде

Чаще всего используются термиты, которые состоят в основном из железа и на 25% из алюминия, но могут применяться и другие компоненты (флюсы, присадки, железная обсечка).

Существуют такие комбинации элементов:

- на 31% из магния;

- на 31% из титана;

- на 43% из кальция;

- на 21% из кремния.

Остальная часть смесей состоит из оксида железа.

Состав смеси зависит от того, где будет применяться термическая сварка. Для работы с рельсами используют специальный термит.

При соединении легированных сталей в термит добавляют присадки из ферротитана или феррованадия. Для сварки чугуна в смеси обязательно должен быть кремний. Выбор правильного состава позволяет получать качественное соединение.

Достоинства и недостатки

Отметим основные преимущества, выделяемые в процессе соединения деталей при помощи термита для сварки:

В первую очередь, стоит отметить, что процесс – несложный. Даже если вы не имеете большого опыта в создании швов, то соблюдая все правила и требования, можно качественно выполнить сварочную работу своими руками, к тому же процедура не отнимет много времени.

Термит для сварки способствует высокому качеству соединений, которые отличаются надежностью и долговечностью. Для работы оборудования не нужно большое количество электроэнергии.

Качественная термическая сварка металлов

Из преимуществ такой термической технологии можем выделить следующее:

- Отличные показатели прочности соединения.

- Низкая трудоемкость работ.

- Невысокая себестоимость.

- Минимальный расход металла.

Если же говорить о недостатках, то можно отметить следующее:

- Неровности на поверхности заготовки и наличие оксидной пленки существенно ухудшает качество соединения.

- Термическая сварка возможна только с металлами, близкими по показателям тугоплавкости.

Термическое влияние сварки

Газовая термическая сварка подразумевает нагрев металла в зоне соединения при помощи газового пламени. Такая газовая горелка может использовать различный газ, который эффективно нагревает металл до его жидкого состояния, а после кристаллизации и затвердевания обеспечивается максимально прочное соединение. Газовые горелки позволяют оптимальным образом регулировать температуру пламени, что в свою очередь дает возможность работать с различными по тугоплавкости материалами. Газовая сварка может выполняться как по классической технологии термической обработки металлов, так и с использованием дополнительного присадочного материала. Такие электроды расправляются одновременно с соединяемыми металлами, кристаллизуются и на молекулярном уровне соединяют материалы. Следует учитывать свойства конкретных металлов, сплавы которых входят во взаимодействие друг с другом.

Не пропустите: Сварка ПНД труб своими руками разными методами

Из преимуществ данной технологии можем отметить простоту данной работы и отличное качество соединения. В то же время необходимо отметить, что данная технология подразумевает использование специального оборудования, в том числе баллонов со сжатым газом, поэтому к проведению такой работы с газом допускаются только сертифицированные специалисты, имеющие большой опыт работы с такими горелками на газу. Также должное внимание необходимо уделить качеству используемого оборудования.

ГОСТ и стандарты

Сварка металлов регламентируется ГОСТ 2601-84, в котором указаны основные термины и понятия. Применение этого метода в железнодорожной отрасли регламентируется ГОСТ Р 57181-2016. Термитная (или термическая) сварка – процесс, в котором источником тепла является термит (порошкообразная смесь окалины железа, магния и алюминия).

В процессе горения термита в месте проведения работ оплавляются кромки соединяемых деталей. При этом он выступает источником как жара, так и присадочного материала.

Когда используется такая сварка, термит может воспламеняться самостоятельно. Во время его горения выделяется кислород, что позволяет использовать указанный метод при сваривании в условиях вакуума или в среде, заполненной негорючими газами. Термосварка помогает получать поток тепла, температура которого достигает 2400-2700°С.

Особенности применения в домашних условиях

Конечно, в бытовых условиях лучше всего воспользоваться более традиционными способами соединения металла — электродуговой или газовой сваркой. Но термит может позволить сделать мелкие ремонтные работы или использоваться для соединения строительной арматуры.

При бытовом использовании лучше всего использовать термитный состав с минимальной температурой горения в 1300 градусов, этого будет более чем достаточно.

Работы по сварке проводят, используя термитный карандаш, который при правильном соблюдении технологии позволит сделать прочное соединение.

Термитное сваривание металлов намного упрощает процесс производства и ремонта. Особенно ее применение актуально при крупногабаритных деталях, когда традиционные способы использовать затруднительно. При этом разнообразие составов позволяет добиться качества и прочности сварного шва.

Конечно, использовать такой вид в бытовых условиях просто нецелесообразно. Ведь в домашнем хозяйстве нет столь крупных конструкций, а мелкий ремонт можно провести за счет обычной электродуговой сварки. Это будет просто экономически выгодно. Да и просто безопаснее.

Безопасность при самостоятельных работах с использованием термитных патронов должна быть на очень высоком уровне. Во-первых, обязательно использование защиты для лица и открытых частей тела, а во-вторых — нужно защитить зрение, ведь горение термита сопровождается таким же ярким свечением, как и при дуговом разряде.

Часто можно увидеть видео на ютубе о самостоятельном изготовлении термита с целью резки металла. Это довольно таки бессмысленные поделки в домашнем хозяйстве не просто непрактичны (ведь обычная болгарка с отрезным кругом упрощает все операции), но и даже опасно. Использование самодельного термита чревато не просто сильным горением, а и взрывом.

Правила безопасности

Сам процесс термического соединения металлических конструкций прост в исполнении, но требует неукоснительного выполнения техники безопасности:

- Строгие меры для организации хранения патронов и смесей, которые должны находиться в сухих, хорошо отапливаемых складских помещениях.

- Нельзя использовать отсыревшие смеси или патроны, так как качество сварки будет снижено.

- Условия применения довольно жесткие: температура окружающей среды допускается не ниже +10 °C; места стыковки обезжирить, зачистить до блеска.

К проведению работ допускаются только опытные исполнители, имеющие специальный допуск.

Профессия термитного сварщика

Данная рабочая профессия является не только востребованной, но и хорошо оплачиваемой. В процессе обучения человек изучает термитные смеси, особенности работы с ними, а также технику безопасности во время сварочных работ.

Термитный сварщик должен знать:

- назначение и компоненты входящие в существующие термитные составы;

- способы сварки и особенности применения каждого из них;

- устройство оборудования и особенности работы с ним;

- последовательность выполнения работ в соответствии с разработанными операционно-технологическими картами;

- приемы безопасного применения термитных спичек;

- правила противопожарной безопасности, охраны труда.

Термитная сварка является современным способом соединения деталей. Если соблюдать правила и технологию ее применения, то в результате даже в полевых условиях удастся получить прочный, качественный и эстетичный шов.

Алюминотермитная сварка рельсов

Всю процедуру можно условно поделить на отдельные этапы. Сначала рассчитывают общее выделившееся количество теплоты. Его должно быть достаточно для процесса сварки. Подбирают оптимальный состав термитной шихты. Смесь должна быть равномерной по составу. Любым доступным способом обеспечивают поджиг смеси. Необходимо достичь температуры 1350°C градусов.

В дальнейшем происходит повышение температуры в термитной шихте. Расплавленный металл из термита получается за 20-30 секунд. Его масса составляет примерно половину от массы смеси. Остальная половина приходится на шлак. Металл осядет на дне тигля, а шлак, в силу меньшей плотности, всплывет наверх.

Сложность ремонта рельсов состоит в том, что все работы приходится выполнять в полевых условиях. Рельсосварочный аппарат достаточно массивен, однако его использование – единственная возможность провести ремонтные работы. На первом шаге следует подготовить торцы. Они должны быть ровными, а зазор между ними составляет 2-3 см. Свариваемые элементы выравниваются и фиксируются в одном положении. После установки огнеупорной формы осуществляется сама сварка.

Каждый сварщик желает получить качественный результат. В отличие от ручной дуговой сварки, термитная сварка требует точных расчетов. Необходимо правильно выбрать общее количество порошка, чтобы образовавшийся металл полностью заполнил зазор. В приготовлении смеси важно тщательно перемешать все составляющие. Первоначальный старт процесса должен происходить при температуре 1400°C градусов. Более низкие значения не приведут к возгоранию термита.