Полностью или частично механизированная сварка облегчает монтаж трубопроводов, металлоконструкций, используется при производстве сварных деталей. За счет механического передвижения сварочной головки улучшается прочность шва. Данными видами оборудования выполняют тавровые, угловые соединения, сваривают заготовки встык и внахлест. Механизированный помощник помогает точно соединить детали, расположить их под требуемым углом. Автоматы и полуавтоматы помогают выполнять работы в труднодоступных местах.

Нормативные акты, используемые при проведении сварных работ

Перечень основных Государственных стандартов, посвященных механизированной сварке, включает:

- ГОСТ 2601-84 Сварка металлов. Термины и определения основных понятий;

- ГОСТ 14771-76 Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры;

- ГОСТ 19521-74 Сварка металлов. Классификация;

- ГОСТ 3.1705-81 Единая система технологической документации. Правила записи операций и переходов. Сварка;

- ГОСТ 11969-79 Сварка плавлением. Основные положения и их обозначения;

- ГОСТ 29273-92 Свариваемость. Определение;

- ГОСТ 30430-96 Сварка дуговая конструкционных чугунов. Требования к технологическому процессу;

- ГОСТ 2.312-72 Единая система конструкторской документации. Условные изображения и обозначения швов сварных соединений;

- ГОСТ Р ИСО 17659-2009 Сварка. Термины многоязычные для сварных соединений;

- ГОСТ Р ИСО 857-1-2009 Сварка и родственные процессы. Словарь. Часть 1. Процессы сварки металлов. Термины и определения;

- ГОСТ 8713-79 Сварка под флюсом. Соединения сварные. Основные типы, конструктивные элементы и размеры.

Сварка в среде защитных газов

Защитные газы являются одним из лучших средств, которые могут уберечь сварочную ванну от влияния внешних факторов. Чтобы условия сварки были максимально приемлемыми, на расплавленный металл не должно ни что воздействовать, кроме электрической дуги и ничего не должно попадать в нее, кроме расплавленного присадочного материала. Сварка в среде защитных газов соответствует заявленным условиям и поэтому активно применяется в промышленности, строительстве, ремонтных цехах и прочих областях.

Процесс сварки в среде защитных газов

Здесь удачно объединяется технология использования газа и электрической дуги. Это позволяет объединить преимущества обоих вариантов и получить такое средство соединения металла, которое бы могло гарантировать надежность эксплуатации. Универсальность применения обусловлена большим количеством газов, используемых здесь. Для каждого типа металла можно подобрать свою разновидность, особенности которой будут соответствовать заданным условиям. Механизированная сварка в среде защитных газов позволяет соединять все типы металлов, которые применяются в производстве. Это касается их сплавов и даже разнородных деталей.

Преимущества

Свою популярность сварка в среде защитных газов получила благодаря своим положительным качествам, среди которых стоит отметить следующие:

- Качество соединения существенно превосходит многие другие способы сварки;

- Некоторые виды защитных газов имеют относительно невысокую стоимость;

- Освоение данной методики для сварщиков, которые уже обладают опытом работы, не составляет большого труда;

- Соединение может происходить как на малых толщинах, так и для более толстых деталей;

- Сварка получает высокий уровень производительности;

- Работа с нержавейкой, алюминием, медью и прочими цветными металлами и их сплавами уже не вызывает большого труда, так как благодаря газовой защите, многие проблемы с ними решились.

Недостатки

Недостатки сварки в защитных газах оказываются не столь существенными, как преимущества, но все же имеются:

- Ветер может сдувать защитный газ, который выходит с горелки, что в итоге лишает сварку основного преимущества;

- Применение в закрытых помещениях, где нет проветривания, также не рекомендуется, так как это связано с риском взрыва и загазованности помещения;

- Подготовка полуавтомата занимает много времени, так что его применяют только для серьезных работ;

- Такие газы как аргон обладают высокой стоимостью и некоторые швы оказывается делать не выгодно с экономической точки зрения.

Режимы

Для сварки в защитном газе применяют чаще всего инверторные полуавтоматы. Они выступают в качестве основного источника питания и регулируют параметры выходного тока и напряжения. Диапазон регулировки зависит от конкретной модели. Но если брать стандартные параметры соединения, когда не нужно работать со сверхвысокой толщиной, то с ней может справиться практически любой аппарат. Помимо этого к основным параметрам, влияющим на режим, входит расход газа и скорость подачи проволоки. Здесь приведены стандартные данные для полуавтоматов:

| Толщина, мм | Диаметр проволоки, мм | Величина тока, А | Напряжение, В | Скорость подачи проволоки, м/ч | Расход газа |

| 1,5 | 0,8 | 120 | 19 | 150 | 6 |

| 1,7 | 1 | 150 | 20 | 200 | 7 |

| 2 | 1,2 | 170 | 21 | 250 | 10 |

| 3 | 1,4 | 200 | 22 | 490 | 12 |

| 4-5 | 1,6 | 250 | 25 | 680 | 14 |

| 6 и более | 1,6 | 300 | 30 | 700 | 16 |

Технология сварки

Сварка в защитных газах оказывается весьма эффективной, но для достижения высокопоставленных результатов нужно точно придерживаться технологии. Технология сварки в защитных газах имеет ряд отличий от других способов, что сказывается на технологии ее проведения.

В самом начале идет подготовка металла под сварку. Хоть здесь она оказывает на столь большое влияние, но ее стоит привести. После этого идет подключение и настройка оборудования, чтобы оно соответствовало требуемым режимам сваривания. Дальнейшим этапом будет розжиг дуги, который производится одновременно с подпаливанием пламени горелки.

«Важно!

Если процедура сваривания требует предварительного подогрева, то стоит включить горелку заранее и прогреть ею заготовку.»

После того, как сварочная ванна начала образовываться вокруг электрической дуги, можно подавать проволоку. Для этого используется специальное механизированное устройство, которое позволяет обеспечить подачу с постоянной скоростью. Это удобно, когда нужно сделать длинный шов, не разрывая дуги. Неплавкий электрод позволяет поддерживать дугу максимально длительный период времени.

При использовании постоянного тока, сварка производится на обратной полярности. В данном случае сокращается вероятность разбрызгивания, но увеличивается расход металла. Дело в том, что коэффициент наплавления в данном случае будет значительно снижен. При прямой полярности он оказывается в 1,5 раза выше. Ведение ванны желательно осуществлять слева направо, чтобы специалист мог видеть, как формируется шов, а не действовать вслепую. Все манипуляции осуществляются по направлению к себе.

Схема подачи газа при наплавлении

Формирование шва происходит просто, так что мастеру нужно только ровно вести аппарат на одинаковой скорости. При хорошо настроенном механизме подачи так можно провести до самого конца шва. После отрыва дуги, который должен совершаться по направлению обратному, куда шел шов, может потребоваться дополнительное прогревание.

Схема сварки в среде защитных газов

Используемые защитные газы

Защитный газ для сварки полуавтоматом подбирается для каждого случая в отдельности, так как у всех них свои свойства. Есть, конечно же, и универсальные газы, но везде есть особенности применения.

Аргон является как раз тем самым универсальным вариантом. Он отличается более высокой стоимостью и высоким уровнем защиты, которые существенно превосходит остальных. Это инертный газ, создающий непроницаемую оболочку. Он оказывается вреден для здоровья при использовании, так что здесь обязательно нужно использовать средства индивидуальной защиты.

Водород относится к редко используемым газам. Он поставляется в баллонах в сжиженном состоянии под большим давлением. Особенности сварки в защитных газах с водородом выводят его в особую категорию. Лучше всего он подходит для сварки меди.

Азот также дает защитную среду во время сварки. Механизированное соединение металлических изделий в среде азота обходится относительно недорого и при этом обладает высокими прочностными характеристиками. Газ без запаха и цвета, а также не взрывоопасен.

Углекислота очень часто используется в качестве защитного газа. Она обладает невысокой стоимостью и хорошо подходит для сварки сталей со средним и низким содержанием углерода. Ею можно выполнять основную массу производственных операций.

Стандарты

Данный процесс производится согласно ГОСТ 14771-76. Этот стандарт включает в себя положения о сварных швах, создаваемых электродуговой сваркой проводимой во всех видах защитных газов.

Заключение

Среди современного разнообразия методик, данный тип сварки занимает уверенное место. Соотношение стоимости получения шва, его качества и простоты применения является одними из лучших на сегодняшний день.

svarkaipayka.ru

Область использования

Данный вид технологических работ широко используется при производстве:

- корпусов судов, узлов и заготовок в судостроении;

- резервуаров для хранения нефти и нефтепродуктов;

- стальных труб и магистральных трубопроводов;

- металлических и железобетонных конструкций в строительстве;

- отдельных частей автомобиля в автомобильной промышленности;

- мостов;

- бытовых металлических изделий (ворота, ограды);

- при ремонте сельскохозяйственной и автомобильной техники и др.

Преимущества и недостатки

Этот вид механической сварки обладает как преимуществами, так и недостатками. К преимуществам можно отнести:

- высокую скорость выполнения работ, высокую производительность;

- множество сфер применения;

- возможность сэкономить за счет небольших потерь электродов (до 2%);

- отсутствие необходимости дополнительно обрабатывать швы;

- отсутствие сварочных деформаций, компактность и прекрасный вид швов;

- высокая устойчивость шва к механическим нагрузкам благодаря медленному охлаждению;

- надежная защита зоны выполнения работ (нет брызг) освобождает от необходимости обеспечивать работников индивидуальными средствами защиты;

- возможность сэкономить за счет вентиляции;

- небольшие затраты на обучение персонала;

- независимость результата от субъективного фактора.

При выборе способа обработки металла необходимо учитывать и недостатки:

- возможность выполнять только горизонтальные швы, если нет дополнительного оборудования;

- невозможность сваривать очень тонкие листы;

- невозможность сваривать без разделки кромки материалы с толщиной от 16 мм;

- возможность повышения легирования из-за перемешивания основного материала с проволокой;

- затруднения при сложной конфигурации шва из-за невозможности видеть и контролировать процесс;

- трудность удаления шлаковой корки;

- высокие затраты на проволоку, флюсы.

Сварочные аппараты используются в различных сферах промышленности. Чтобы обеспечить высокую производительность, необходимо правильно подобрать оборудование. Хотя процесс универсальный, для разных металлов выпускается отдельные аппараты. Многое зависит так же от условий эксплуатации.

По конструкции сварочные аппараты бывают:

- мобильные (на колесах);

- переносные (с ручкой);

- стационарные (устанавливаются на консоль).

Перед покупкой требуется анализ условий на предприятии и выполняемых работ. Основной критерий – возможность выполнить максимум работ при минимальных затратах.

Автоматическое оборудование можно использовать для больших и маленьких швов, в труднодоступных местах. Но эти аппараты разработаны для выполнения большого количества однотипных работ в стационарных условиях. В процессе сварки изменить качество шва невозможно, так как параметры определяются автоматически. Преимущество – возможность использовать вместо флюса защитные газы.

Работа полуавтомата зависит от человека. Это оборудование чаще всего мобильное, поэтому подходит для различных производственных площадей для создания коротких швов в больших количествах или сварки толстых материалов. Полуавтомат не подойдет, если работы выполняются в помещении со сквозняками или на открытом воздухе.

Важно! Цена сварочного оборудования зависит от предназначения. Самые дорогие профессиональные аппараты. Важен так же производитель. Импортное оборудование гораздо дороже, чем отечественное.

Технология механизированной обработки

Сначала обрабатываемые поверхности подготавливают. Проводят правку для устранения деформаций проката, наносят разметку, выполняют резку металла и обработку кромок. Края подвергают механической обработке абразивными материалами (инструментами) высокой твердости.

Далее выбирают режим сварки. Определяют силу, род и полярность тока, напряжение дуги, скорость сварки, температуру окружающей среды, число проходов, пространственное положение шва.

К электроду подводят электроэнергию, а обрабатываемое изделие заземляют для возбуждения и поддержания дуги. При соприкосновении этих объектов возникает сварочный ток. Под воздействием нагрева металл электрода и кромка изделия плавятся. Расплавленные частицы одного и другого вещества попадают в сварочную ванну, где происходит их смешивание в единую массу. При этом образуется расплавленный шлак, который поднимается на поверхность и образует защитную пленку. Затвердевание металла способствует образованию сварного шва.

На качество места соединения влияет наличие воздуха. Чтобы шов оставался прочным, локацию обрабатывают защитным газом, образующимся при сгорании углерода, или флюсом.

Галина Серикова — Сварочные работы. Практический справочник

Дуговая сварка в среде защитных газов получает все большее распространение, поскольку отличается рядом технологических достоинств:

– обеспечивает высокую производительность труда и степень концентрации тепла источника питания, поэтому можно существенно уменьшить зону термического воздействия;

– дает возможность соединять металлы без использования электродных покрытий и флюсов, т. е. исключает такую стадию сварки, как очистка швов от шлака;

– позволяет автоматизировать и механизировать процесс сваривания и вести его в разных пространственных положениях;

– применяется при работе как со сталями, так и с цветными металлами и их сплавами.

Сварка в среде защитных газов является общим названием различных видов дуговой сварки, в процессе которой в зону горения сварочной дуги через сопло горелки подают струю газа. Это могут быть инертные газы (аргон, гелий), активные газы (углекислый газ, азот, кислород, водород) и их смеси, в частности:

– аргон, углекислый газ и кислород. Эта смесь используется при сварке сталей плавящимся электродом, минимизирует потери металла на разбрызгивание, стабилизирует горение сварочной дуги, устраняет пористость и дает шов хорошего качества;

– аргон и кислород, применяющиеся для сварки низкоуглеродистых и легированных сталей. При сварке капельный перенос металла сменяется струйным, благодаря чему производительность возрастает, а потери на разбрызгивание металла сокращаются;

– аргон и углекислый газ. Область применения данной смеси такая же, как и у предыдущей. Ее использование препятствует образованию газовых пор в шве, стабилизирует горение дуги и способствует формированию качественного сварного шва.

В стальных баллонах может содержаться как чистый газ (для контроля его расхода предназначен специальный прибор – ротаметр, а подача регулируется отдельным редуктором), так и их смеси.

Классификация сварки в среде защитных газов основывается на следующих признаках:

– по применяемому в процессе работы газу (активному или инертному);

– по способу защиты (отдельным газом или смесью);

– по используемому электроду (плавящемуся или неплавящемуся);

– по характеру сварочного тока (постоянному или переменному).

Наибольшее распространение в последнее время получила сварка плавящимся и неплавящимся электродами в среде инертных газов.

Сварка неплавящимся электродом представляет собой процесс, в котором источником тепла служит дуга, зажигаемая между вольфрамовым или угольным электродом и металлом изделия (рис. 81).

Рис. 81. Схема горения сварочной дуги в среде инертных газов: 1 – электрод; 2 – присадочная проволока; 3 – свариваемый металл; 4 – шов; 5 – дуга; 6 – струя газа; 7 – горелка; 8 – воздух

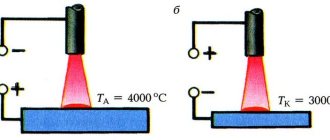

Наибольшего проплавления свариваемого металла добиваются при использовании постоянного тока прямой полярности. При этом источники питания должны обладать крутопадающей вольт-амперной характеристикой, например ВДУ-601, ВСВУ-300 и др. Для сварки на переменном токе применяют стабилизатор горения дуги ВСД-01. Сварочный процесс ведут как с присадками, так и без них.

Помимо источника питания, к оборудованию, необходимому для сварки на постоянном токе, относятся:

– сварочные горелки (табл. 29);

Таблица 29. ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ НЕКОТОРЫХ ТИПОВ СВАРОЧНЫХ ГОРЕЛОК

– устройство для первоначального возбуждения дуги (ОСППЗ-300 М, ОСПЗ-2 М и др.). Необходимость в нем объясняется тем, что защитные газы, поступившие в зону горения сварочной дуги, снижают температуру дугового промежутка, вследствие чего возбуждение дуги затрудняется;

– аппаратура для управления сварочным циклом. Дуговая сварке в среде аргона обеспечивает высококачественный шов (особенно при соединении высоколегированных тонколистовых сталей), поскольку надежно защищает рабочую зону от воздействия атмосферного воздуха. Для сварки стали толщиной до 1 мм используют ток прямой полярности, при толщине до 3 мм – обратной полярности (варить сталь толщиной более 3 мм экономически невыгодно). Режимы, на которые можно ориентироваться при сварке, приведены в табл. 30.

Таблица 30. ПРИМЕРНЫЕ РЕЖИМЫ АРГОНОДУГОВОЙ СВАРКИ НЕРЖАВЕЮЩЕЙ СТАЛИ

При сварке плавящимся электродом дуга возбуждается между концом проволоки, которую подают в зону горения дуги с помощью особого механизма со скоростью, совпадающей со скоростью ее расплавления, и свариваемым металлом. Жидкий металл электродной проволоки поступает в сварочную ванну и формирует шов.

Если применяется плавящийся электрод, сварку ведут короткой или длинной дугой. В первом случае расплавленный электродный металл переносится мелкокапельным способом, что позволяет снизить величину сварочного тока, уменьшить потери при разбрызгивании, обеспечить стабильный сварочный процесс. Во втором случае возможны разные способы переноса расплавленного металла – мелко-, крупнокапельный, струйный. При этом достаточно сложно поддерживать струйный перенос металла при работе в аргоне или его смеси с гелием. Стабильность сварки возрастает при добавлении к аргону 5 % кислорода либо 20 % углекислого газа.

Сварка в углекислом газе производится в любых пространственных положениях (рис. 82) и используется для углеродистых и легированных сталей. Преимуществами данного способа являются высокая производительность, широкий диапазон допустимой толщины материала и экономичность. Но на открытом воздухе сварку в среде углекислого газа практически не применяют, поскольку в таких условиях трудно обеспечить защиту сварочной ванны.

Рис. 82. Схема дуговой сварки в среде углекислого газа (А – вылет электродной проволоки): 1 – электродная проволока; 2 – струя защитного газа; 3 – токоподводящий мундштук; 4 – сопло; 5 – подающий механизмСварку в углекислом газе ведут разными способами – автоматическим, полуавтоматическим или плавящимся электродом. Ниже приведены ее параметры:

1. Величина, род и полярность тока. Сварку осуществляют при постоянном токе (переменный не подходит, поскольку он не обеспечивает стабильность горения дуги и дает плохой сварной шов) обратной полярности, чтобы избежать возникновения пористости, характерной для сварки при прямой полярности. Источник питания должен иметь жесткую или возрастающую внешнюю характеристику. Величина сварочного тока и диаметр электродной проволоки определяются толщиной металла и пространственным положением шва. От величины тока зависят глубина проплавления и производительность сварки. Для регуляции этого параметра изменяют скорость подачи электродной проволоки.

2. Напряжение на дуге. При повышении напряжения наблюдается уширение сварного шва, а качество его формирования улучшается. Но одновременно с этим возрастают потери кремния и марганца, разбрызгивание расплавленного металла и чувствительность дуги к магнитному дутью. С понижением напряжения сварной шов формируется хуже. Поэтому важно соблюсти баланс между напряжением и величиной тока, диаметром и составом электродной проволоки. Как правило, напряжение на дуге не превышает 22–28 В.

3. Диаметр, наклон, скорость подачи и вылет электродной проволоки. Для сварки применяют проволоку Св-08 Г2 С, в состав которой входят марганец и кремний, играющие роль раскислителей. Они препятствуют образованию газовых пор. Для полуавтоматической сварки подбирают проволоку диаметром 0,8, 1, 1,2, 1,6 или 2 мм, а для автоматической – 3 мм. Для различных видов стали используют сварочную проволоку разных марок:

– для углеродистых и низколегированных – Св-08 ГС и Св-08 Г2 С, рассчитанных на величину тока 300–400 и 600750 А соответственно;

– для низколегированных повышенной прочности – Св-10 ХГ2 С;

– для теплоустойчивых сталей типа 20 ХМФ – Св-08 ХГСМФ и т. д.

Вылет сварочной проволоки в зависимости от величины сварочного тока может варьироваться в пределах 7-14 мм при токе 60-150 А и 15–25 мм при токе 200–500 А.

4. Расход углекислого газа (7-20 л/мин).

5. Скорость сварки (20–80 м/ч).

Примерные режимы для сварки в углекислом газе представлены в табл. 31, причем скорость подачи проволоки определяется методом подбора под соответствующий режим.

Таблица 31. РЕЖИМЫ ДУГОВОЙ СВАРКИ В СРЕДЕ УГЛЕКИСЛОГО ГАЗА

В процессе сварки не следует задерживать горелку в зоне сварочной ванны, чтобы не усилить разбрызгивание металла. При выполнении нижних швов горелку нужно держать под углом в 5-15° вперед либо назад (второй вариант предпочтительнее, поскольку при этом надежнее защищается металл сварочной ванны).

При механизированной сварке тонколистового металла (1–2 мм) совершение колебательных движений не требуется, а горелку рекомендуется держать под углом в 30–45° (углом назад).

Стыковые соединения металла толщиной 1,5–3 мм выполняют на весу. Более тонкий металл варят в вертикальном положении сверху вниз и ограничиваются только одним проходом.

profilib.net

Технология частично механизированной сварки

Частично механизированная сварка предполагает ручное перемещение горелки и (или) заготовки и осуществление погрузки и разгрузки деталей. А вот подача присадочного металла происходит механическим способом. Возможна ручная регулировка сварочных параметров.

Существуют левый и правый способ газовой сварки. Левый способ заключается в перемещении горелки справа налево, при этом также передвигается перед пламенем присадочный пруток. В идеале движение должно носить зигзагообразный характер, перпендикулярный шву.

Правая сварка подразумевает прямолинейное перемещение горелки слева направо. Пламя расположено перед прутком и направлено в сторону расплавленной ванны. Металлический шов остывает не так быстро, как в первом случае. Из-за этого прочность соединения и производительность работ повышаются, а расход газа уменьшается.

Технология сварочного процесса

Метод простой – слой флюса 30-60 мм подается в зону дуги, покрывает и защищает материал. Дуга располагается в защищенном пространстве, расплавляет металл и сварочную проволоку, жидкие материалы соединяются. Защитная газообразная атмосфера вытесняет небольшой объем основного расплавленного материала, начинает провариваться следующий слой. Флюс препятствует разбрызгиванию жидкого металла и нерациональному использованию тепла дуги, повышая качество шва.

Проволока подается из специального механизма, оснащенного двумя роликами: ведущим и прижимным. Скорость подачи не отличается от скорости плавления, это обеспечивает равномерное горение дуги. Электроэнергия подается через головку со встроенным мундштуком.

Шов образуется в процессе перемещения дуги параллельно материалу. Ванна постепенно остывает, жидкий материал кристаллизуется, образуется шов. Флюс образует на поверхности корку, замедляющую остывание и способствующую избавлению от газов и примесей. Шов получается плотный, чистый, однородный по составу.

Важно! Механизация процесса позволяет обеспечить небольшой вылет и быструю подачу электрода. Это увеличивает мощность тока в 6-8 раз (если сравнивать с ручной сваркой), что позволяет увеличить производительность до 10-и раз. Можно обрабатывать более толстые детали, увеличить объем основного материала в шве до 70%. Сварщика можно заменить высококвалифицированным оператором.

Сварочное оборудование

Производство сварных швов реализуется с помощью автоматических и полуавтоматических аппаратов.

Автоматический прибор включает в себя:

- газовый редуктор;

- баллон с кислотами;

- подогреватель;

- осушитель.

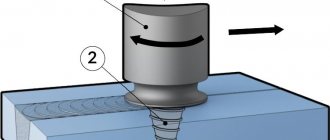

Главным элементом автомата является сварочная головка. От того, с какой скоростью (постоянной или переменной) она подает электродную проволоку, зависит скорость плавления.

Примерная стоимость автоматических приборов на Яндекс.маркет

Полуавтомат обеспечивает подачу проволоки механическим способом. Перемещение дуги по направлению шва реализуется ручным управлением.

Полуавтоматическая техника включает в себя:

- электродержатель;

- кассеты;

- шкаф управления;

- сварочную горелку;

- источник питания;

- провод.

Примерная стоимость аппаратов для полуавтоматической сварки на Яндекс.маркет

Основным элементом механизма является электродержатель. Он сохраняет электрод в определенном положении и обеспечивает подачу тока в зону сварки. Активация дуги происходит посредством замыкания или пусковой кнопки, расположенной на рукояти держателя.

Оборудование

В качестве оборудования для механизированной сварки, как правило, используются высокотехнологичные устройства, разработанные специально для конкретных сфер производства или применения в быту.

Все эти агрегаты комплектуются независимыми источниками тока, обеспечивающими формирование электрической дуги. С их помощью также осуществляется регулировка всего сварочного процесса с учётом выбора скорости подачи флюса или порошковой проволоки.

Наряду с полностью автоматизированными системами при сваривании металлических заготовок активно используются полуавтоматические механические агрегаты, состоящие из двух основных модулей. В состав таких типовых устройств, применяемых в системах автоматизации сплавления заготовок, входят самоходная головка и блок управления.

Агрегаты для механизированной сварки в среде защитных газов имеют в своём составе целый набор технических средств, включая газовые редукторы особой конструкции, баллоны с кислотными составляющими, а также специальные осушители. Сушильные приспособления необходимы для удаления из рабочей среды избытков влажных образований.

Механизированная сварка под флюсом

Флюс – это порошкообразное вещество для сварки, соответствующее ГОСТ 8713-79. Своими свойствами он напоминает электродное покрытие, а основным веществом является силикатный марганец.

Флюс бывает плавленым и неплавленым. К первым относятся вещества, прошедшие высокотемпературную обработку в печах. Ко вторым причислены флюсы керамического происхождения и порошки, спекшиеся и раздробленные до определенного размера.

Чаще всего сварка под флюсом используется при соединении высоколегированной и нержавеющей стали, алюминиевых и медных сплавов.

Примерная стоимость флюса на Яндекс.маркет

Область применения

С помощью сварочных механизированных аппаратов можно сваривать трубы, накладывать прямые, кольцевые и криволинейные швы, осуществлять соединения в труднодоступных местах. Средства механизации предназначены для тонких заготовок и средней толщины. Оборудование применяется для монтажа и ремонтных работ, выручает в аварийных ситуациях. При серийном производстве используют полную механизацию, в транспортном машиностроении чаще нужны полуавтоматы с функцией подачи флюса, газа. Хребтовые балки сваривают на поточных механизированных линиях, рамы вагонов – на кантователях. Автоматическая механизированная сварка под флюсом и в углекислом газе применяется при выпуске прямошовных и спиралешовных труб.

Недостатки швов

Дефекты сварочных швов возникают вследствие:

- дифференциального нагрева металлического изделия;

- усадки расплавленного вещества;

- структурных изменений в химическом элементе.

Для предотвращения несовершенства сварки детали закрепляют в специальных инструментах. Этот вариант идеально годится для вязких составов, которые не вызывают образование трещин.

Некоторые сварщики используют метод обратной деформации или метод полного (частичного) устранения внутренних напряжений.

Классический случай устранения недостатков – термическая обработка посредством высокого отпуска. Изделие нагревают до 650°С и после недолгой выдержки медленно охлаждают.

Сферы применения

Механизированная дуговая сварка без присадочного металла под флюсом – основной способ соединения плавлением. Кроме низкоуглеродистых сталей, позволяет работать с легированной и низколегированной сталью, сплавами с добавлением никеля, алюминием, медью, титаном, их сплавами. Швы устойчивы к агрессивным средам, высокому давлению, вакууму, высоким и низким температурам.

Это вид обработки плавлением применяется в цехах для сварки различных по составу металлов. Возможно соединение разнородных материалов. Таким способом изготавливаются однотипные конструкции с длинными сварными швами.

Важно! На практике детали толщиной более 60 мм свариваются редко (теоретически показатель можно увеличивать до 150 мм).