Методика расчета соединений

Различают несколько разновидностей сцеплений металла и для каждой из них расчет сварного шва проводится индивидуально. В зависимости от расположения свариваемых деталей соединения разделяются на:

- угловые, когда перпендикулярно одна к другой располагаются свариваемые детали. Для повышения прочности конструкции необходимо правильно определить предельные усилия на сварной угловой шов;

- стыковые. Здесь соединяются торцы деталей, при этом одна часть выступает продолжением второй. Такой способ сцепления сопровождается минимальными показателями концентрации напряжения и считается самым рациональным. Швы могут быть прямыми и косыми;

- нахлесточные, при которых элементы деталей немного накладываются один на другой. Как правило применяют такую технологию при сваривании металлов, толщина которых не превышает 5 мм, когда необходимо укрепить шов;

- тавровые. Внешне напоминают угловые. Скрепляемые элементы располагаются под прямым углом друг к другу, но соединяются торцами. При производстве металлоконструкций такие стыки применяются довольно часто. Им характерна простота исполнения, экономичность и высокая прочность. Для качественного выполнения такого типа соединений хорошим помощником будет методичка, расчет таврового сварного соединения по ней можно выполнить с безупречной точностью, и избежать возможных ошибок.

Как рассчитывают сечение сварного углового шва или других видов соединений? Существуют общепринятые формулы, по которым проводится расчет сварочных швов разных стыков. Также в свободном доступе в интернете есть специальная программа расчета сварных соединений, по которой при введении необходимых параметров можно получить требуемый результат.

Расчет сварных швов на прочность

Для того, чтобы произвести расчет сварных соединений и вычислить коэффициент прочности сварного шва, надо произвести точный замер всех показателей (форма, размер, положение в пространстве).

Осуществить сварку можно разными способами. На сегодняшний день наибольшей популярностью пользуются следующие виды сварки:

- электрическая, которая в свою очередь подразделяется на дуговую и контактную,

- газовая.

Также выделяются: ручная, полуавтоматическая, автоматическая сварка.

Учитывая тот фактор, каким образом размещаются элементы, которые подвергаются сварке, выделяются такие типы соединений: стыковые, угловые, нахлесточные, тавровые.

Для каждого из вышеизложенных типов расчет на прочность проводится индивидуально.

Стыковые швы

Если необходимо высчитать коэффициент прочности сварного шва, в первую очередь, нужно обратить внимание на такой параметр как номинальное сечение, при этом учитывать утолщения швов, образуемых во время сварки не нужно. Вычисление производится исходя из данных о сопротивлении материалов, которые образуются в сплошных балках.

Когда касательные, нормальные напряжения начнут оказывать непосредственное влияние на соединения, то для расчета эквивалентного напряжения следует воспользоваться формулой:

Условие прочности можно представить следующим образом: σЭ ≤ [σ’]P

Для поиска данных этого параметра ниже представлена таблица.

| Метод сварки | Допускаемые напряжения | ||

| При растяжении [σ’]р | При сжатии [σ’]еж | При сдвиге [τ’]ср | |

| Автоматическая, ручная электродами Э42А и Э50А | [σ]р | [σ]р | 0,65 [σ]р |

| Ручная электродами обычного качества | 0,9 [σ]р | [σ]р | 0,6 [σ]р |

| Контактная точечная | 0,5 [σ]р | ||

Угловые швы

Соединение угловых сварных швов чаще всего осуществляется с поперечным сечением. Оба края соотносятся друг к другу 1:1. Поскольку сторона сечения называется катет сварного шва, на всех схемах и формулах она имеет обозначение «К». Зачастую шов деформируется и разрушается в самом маленьком месте сечения (опасное сечение), оно наиболее слабое, и проходит через биссектрису прямого угла. В таком сечении габариты (размер) шва определяются как β*К. Еще один важный показатель – длина шва (а). С помощью этих показателей можно узнать какую нагрузку способен выдержать сварной шов.

Какие параметры потребуются для расчета

Чтобы с минимальной погрешностью провести расчет сварки, следует знать какие параметры влияют на прочность стыков. Для определения процесса сжатия и растяжения материала следует применять формулу:

При расчете потребуются следующие показатели:

- Yс — коэффициент преобладающих на рабочем месте условий. параметр общепринятый, указан в стандартизованных таблицах. Его просто необходимо вставить в формулу, по которой совершается расчет сварного углового шва;

- Rу — сопротивление свариваемого материала с учетом предела текучести. Определяется по стандартным таблицам;

- Ru — сопротивление металла в соответствии временного сопротивления. Значения для подставки в формулу нужно поискать в таблицах;

- N — максимально допустимая нагрузка, которую шов способен выдерживать;

- t — минимальная толщина материала свариваемых элементов;

- lw — наибольшая длина сварного соединения, при расчете ее уменьшают на 2t;

- Rwу — определяемое в зависимости от предела прочности сопротивление.

В случае, когда необходимо сварить в единую конструкцию разные по структуре металлы, показатели Ru и Ry берутся по материалу с наименьшей прочностью.

Так же если требуется провести расчет сварочного шва на срез, то показатели следует выбирать того материала, у которого прочность меньше.

При проектировании стальных конструкций основным требованием является обеспечение максимально возможной прочности стыка и неподвижности соединяемых им элементов. Согласно требований и с учетом расположения и размеров швов можно с точностью установить оптимальный их тип. Если для создания металлоконструкции требуется выполнить сразу несколько швов, то располагать их необходимо таким образом, чтобы на каждый из них равномерно распределялась нагрузка.

Определить такие параметры можно посредством математических вычислений. Если полученные результаты будут неудовлетворительными, то в конструкцию необходимо внести изменения и еще раз провести все расчеты с новыми параметрами.

Допускаемые напряжения для сварных швов

Допускаемые напряжения

для сварных швов при статической нагрузке определяют по табл. 4.1 в зависимости от

допускаемого напряжения

[σ]р основного металла

на растяжение:

(4.3)

где σт — предел текучести основного металла; [s]T —

допускаемый коэффициент запаса прочности; [s]T= 1,35…1,6 —для низкоуглеродистой и [s]T

=

1,5…1,7 — для низколегированной стали.

Рекомендации по конструированию сварных соединений

1. Из-за дефектов сварки на концах сварного шва (в местах зажи-гания и гашения дуги) минимальная длина шва должна быть не менее 30 мм.

2.

В нахлесточных соединениях (см. рис. 4.4,

а) длину перекрытия

принимают не менее 4δ, где δ — минимальная толщина свариваемых деталей.

3. Длина лобовых швов не ограничивается. Длина фланговых швов ограничивается: lфЛ<50k.

Это связано с возрастанием неравномерности

Рис. 4.8. Пример сварной конструкции

распределения напряжений по длине шва с увеличением его длины. На концах шва напряжения больше, чем в середине.

4. Сварные швы располагают так, чтобы напряжения

в них были

одинаковыми.

Исходя из этого, при конструировании соединения угол ков с косынками (рис. 4.8) длины фланговых швов определяют из решения системы уравнений:

где l

фл — суммарная длина фланговых швов по формуле (4.2). Имеем

и, следовательно,

(4.4)

5. В конструкциях, подверженных действию переменных нагрузок,

применение нахлесточных соединений нежелательно, так как они характеризуются значительной концентрацией напряжений. По этой причине неследует применять «усиливающие» накладки в стыковых соединениях.

ПримерРассчитать сварное соединение уголка с косынкой, нагруженное силой F=

30 кН (см. рис. 4.8). Материал уголка и косынки — сталь марки СтЗ (от = 220 Н/мм2). Сварка ручная дуговая электродом типа Э50А. Размеры уголка: А = 32 мм, 3) = 9,4 мм,

d=4

мм.

Решение.

1. Катет сварного шва. Внахлесточных соединениях угловыми швами катет сварного шва принимают равным толщине свариваемых деталей (см. § 4.2). Принимаем k = d=4

мм. Расчетная высота опасного сечения шва

h-u,lk.

2. Допускаемое напряжениесреза. По формуле (4.3) находим допускаемые напряже ния основного металла на растяжение при [s]T =

1,5:

По табл. 4.1 допускаемые напряжениясреза для сварных соединений

3. Суммарная длина фланговых швов[формула (4.2)]:

4. Длины фланговых швов [формула (4.4)):

Паяные соединения

Паяные соединения — неразъемные соединения, образуемые силами молекулярного взаимодействия между соединяемыми деталями и присадочным материалом, называемым припоем.

Припой —

сплав (на основе олова, меди, серебра) или чистый металл, вводимый в расплавленном состоянии в зазор между соединяемыми деталями. Температура плавления припоя ниже температуры плавления материалов деталей.

По конструкции паяные соединения подобны сварным (рис. 4.9, а

—

ж).

Преимущественное применение имеют соединения нахлесточные. Стыковые и тавровые соединения применяют при малых нагрузках.

Рис. 4.9. Основные типы паяных соединений:

а —

стыковое;

б—

нахлесточное; в — косостыконое; г —тавровые;

д —

с одной накладкой;

е —

телескопическое;

ж —

сотовая конструкция

В отличие от сварки пайка позволяет соединять не только однородные, но и разнородные материалы:

черные и цветные металлы, сплавы, керамику, стекло и др.

При пайке поверхности деталей очищают от окислов и обезжиривают с целью получения хорошей смачиваемости поверхностей припоем и качественного заполнения им зазоров. Нагрев припоя и деталей в зависимости от их размеров осуществляют паяльником, газовой горелкой, ТВЧ, в термических печах и др. Для уменьшения вредного влияния окисления поверхностей деталей при пайке применяют флюсы (на основе буры, канифоли, хлористого цинка), а также паяют в вакууме или в среде нейтральных газов (аргона). Расплавленный припой растекается по нагретым поверхностям стыка деталей и при охлаждении затвердевает, прочно соединяя детали.

Размер зазора в стыке определяет прочность соединения.

При малом зазоpe лучше проявляется эффект капиллярного течения припоя, процесс растворения материала деталей в расплавленном припое распро-еграняется на всю толщину паяного шва (прочность образующегося раствора на 30…60 % выше прочности припоя).

Размер зазора принимают 0,01…0,25 мм в зависимости от припоя (легкоплавкий или тугоплавкий) и материала деталей.

Припои с температурой плавления до 400 °С называют легкоплавкими.

Наиболее широкое применение имеют оловянно-свинцовые, оло-вянно-свинцовые сурьмянистые припои (марок ПОС90, ПОС61). Эти припои не следует применять для соединений, работающих при температуре свыше 100 «С или подверженных действию ударных нагрузок.

Припои с температурой плавления свыше 400 0С называют тугоплавкими

(серебряные или на медной основе). Припои на медной основе отличаются повышенной хрупкостью, их применяют для соединения деталей, нагруженных статической нагрузкой. Серебряные припои (марок ПСр40, ПСр45) применяют для ответственных соединений. Они устойчивы против коррозии и пригодны для соединения деталей, воспринимающих ударную и вибрационную нагрузки.

Достоинствомпаяных соединений является возможность соединения разнородных материалов, стойкость против коррозии, возможность соединения тонкостенных деталей, герметичность, малая концентрация напряжений вследствие высокой пластичности припоя. Пайка позволяет распаивать соединение, а также получать соединения деталей в скрытых и труднодоступных местах конструкции.

Недостатком пайки по сравнению со сваркой является сравнительно невысокая прочность, необходимость малых и равномерно распределенных зазоров между соединяемыми деталями, что требует их точной механической обработки и качественной сборки, а также предварительной обработки поверхностей перед пайкой.

Применениепаяных соединений в машиностроении расширяется в связи с внедрением пластмасс, керамики и высокопрочных сталей, которые плохо свариваются. Пайкой соединяют листы, стержни, топливные и масляные трубопроводы, лопатки турбин и др. Ее широко применяют в автомобилестроении (радиаторы и др.) и самолетостроении (обшивка из тонких стальных листов с сотовым промежуточным заполнением, см. рис. 4.9, ж).

Пайка является одним из основных видов соединений в радиоэлектронике и приборостроении. Процессы пайки поддаются механизации и автоматизации.

Расчет на прочностьпаяных соединений выполняют на сдвиг

методами сопротивления материалов. Надо учитывать, что в нахлесточном соединении площадь расчетного сечения равна площади контакта деталей. Для нахлесточных соединений деталей из низкоуглеродистой стали, полученных оловянно-свинцовыми припоями (марки ПОС40), допускаемое напряжение на сдвиг [τ]с = 60 Н/мм2.

Клееные соединения

Клееные соединения применяют для деталей из металла и неметаллических материалов. Это соединение деталей неметаллическим веществом (клеем) посредством поверхностного схватывания и межмолекулярной связи в клеящем слое.

Достоинстваклееных соединений — возможность соединения дета-лей из однородных и неоднородных материалов, герметичность, стойкость против коррозии, возможность соединения очень тонких листо-выx деталей, малая концентрация напряжений и высокое сопротивление усталости, малая масса.

Недостатки— сравнительно невысокая прочность, необходимость тщательной подготовки поверхностей под склеивание, снижение несущей способности при повышенных температурах.

На прочность клееных соединений влияют характер нагрузки, конструкция соединения, тип и толщина слоя клея (при увеличении толщины прочность падает), технология склеивания и время эксплуатации (с течением времени прочность некоторых клеев уменьшается).

Технология склеиваниядеталей состоит из ряда последовательных операций: взаимной пригонки склеиваемых поверхностей, получения шероховатости (обработкой пескоструйным аппаратом или зачисткой наждачной шкуркой), удаления пыли, обезжиривания (растворителем); нанесения клея на подготовленные поверхности, сборки и выдержки соединения при требуемых давлении и температуре.

Шероховатость увеличивает поверхность склеивания. Оптимальная толщина слоя клея 0,05…0,15 мм

(зависит от вязкости клея и давления при склеивании). Длительная выдержка при склеивании является недостатком этого соединения.

На практике применяется большое количество марок клея, отличающихся хорошими физико-механическими и технологическими свойствами (клеи марок БФ, ВК-1, ВК-2, МПФ-1 и др.).

Наибольшее применениев машиностроении получили клееные соединения, работающие на сдвиг. Поэтому предпочтительнее нахлесточ-пые соединения.

Расчет на прочностьклееных соединений производят на сдвиг

метопами сопротивления материалов. Допускаемое напряжение на сдвиг |τ|с= 10…30 Н/мм2.

Клееными соединениями создают новые конструкции (сотовые, слоистые), отдельные зубчатые колеса соединяют в общий блок, повышают прочность сопряжения зубчатых венцов со ступицами, ступиц с валами, закрепляют в корпусе неподвижное центральное зубчатое колесо 4

планетарной передачи (см. рис. 16.3), наружное кольцо подшипника качения, стопорят резьбовые соединения, крепят пластинки режущего инструмента и др. Для повышения прочности применяют комбинированные соединения: клееклепаные, клеесварные (с точечной сваркой), клеерезьбовые.

Контрольные вопросы

1. Какие преимущества имеют сварные соединения? Область применения сварных соединений.

2. Как образуется сварной шов? Типы сварных швов.

3. Какие факторы учитывают при выборе допускаемых напряжений для расчетов на прочность сварных соединений?

4. Как рассчитывают стыковое сварное соединение, нагруженное растягивающей силой?

5. Каковы достоинства и недостатки паяных соединений по сравнению со сварными? Область их применения.

6. Каковы достоинства и недостатки клееных соединений по сравнению со сварными? Область их применения.

Особенности расчетов для изделий с угловыми стыками

Определение длины сварного шва на отрыв проводится с учетом силы, направленной к центру тяжести. Сечение при подсчетах следует выбирать с высокой степенью опасности.

Расчет сварного шва на срез осуществляется по формуле:

Вне зависимости от типа металлов каждый из показателей влияет на прочность стыков:

- N — максимальная нагрузка, которая на стык оказывает давление;

- ßf, ßz — указаны в таблице и не зависят от марки стали. Как правило ßz равно 1, ßf — 0,7;

- Rwf — значение сопротивления срезу. Указано в таблицах ГОСТов;

- Rwz — существующее на линии стыка сопротивлению. Значения стандартные и берутся из таблицы;

- Ywf — составляет 0,85 для стыка, материалу которого свойственно сопротивление 4200 кгс/см²;

- Ywz — для всех марок стали составляет 0,85;

- с — коэффициент условий рабочей среды, стандартное значение из таблиц;

- kf — указывает на толщину создаваемого шва, измерять следует по линии сплавления;

- lw — исчисляется по общей длине стыка, уменьшенного на 10 миллиметров.

Вычислять значения можно по линии соединения или по свариваемому материалу. Расчет угловых сварных швов выполняется на основании сечения.

Чтобы понять, как правильно осуществить расчет сварных соединений и конструкций примеры и задачи можно посмотреть на специализированных сайтах в интернете.

Как рассчитать на прочность сварочные швы

В зависимости от того, как размещены при сваривании соединяющие элементы, выделяют разные типы швов: угловые, стыковые, тавровые, нахлесточные. На фото ниже можно посмотреть разные способы соединения между собой свариваемых деталей.

Для каждого вида соединений расчет сварных швов на прочность проводится индивидуально и с учетом разных параметров. Прочностные значения стыковых швов определяются по номинальному сечению проваренного участка, на котором отсутствуют наплывы. Для угловых соединений прочностные показатели определяет катет.

В любом случае прежде чем осуществлять расчет прочности сварного шва, необходимо вычислить площадь его поперечного сечения. Установить сечение можно при умножении длины и толщины сварочного соединения.

Определить допускаемое усилие в стыке при растяжении можно по формуле: Р = σp × S × I

При сжатии формула несколько другая: Р = σсж × S × I

Условные обозначения в формулах следующие:

- S — толщина элементов, которые соединяются техникой сваривания;

- I — длина сварочного соединения;

- σp — допустимое напряжение при растяжении;

- σсж — допустимое напряжение при сжатии.

Вычислить какой прочностью будет обладать нахлесточный шов можно по формуле: Р = τср × 0,7К × I, в которой:

- Р — допустимо возможное усилие;

- τср — показатель допускаемого напряжения металла, наплавленного при срезе;

- К — длина катета, которая в формуле проставляется с коэффициентом 0,7;

- I — протяжность соединительного стыка.

Вычисляя несущие возможности стыкового шва необходимо ориентироваться на напряжение, которое является допустимым в самом опасном сечении (s), а также на напряжение, зависящее от предела текучести (HSЭ). Выдерживание соотношений этих двух показателей является обязательным и только при полном их соответствии элемент металлоконструкции будет удовлетворять все выдвигаемые к прочностным характеристикам требования.

Основная задача при подготовке к свариванию металлоконструкций — не превысить максимально допускаемые напряжения рассчитывая прочность сварного шва на разрыв, таблица коэффициентов которого есть на специализированных сайтах в интернете в свободном доступе.

Онлайн расчет прочности стыков

Проведение предварительных расчетов прочности перед свариванием металлоизделий позволяет предотвратить неточности и браки, приводящие к разрушению конструкций. Чтобы безошибочно провести расчет сварных швов на прочность примеры готовых вычислений могут послужить в качестве инструкций правильности выполнения всех действий. А исчислять прочностные свойства лучше всего в онлайн режиме, воспользовавшись специальными программами «Калькулятор прочности».

С помощью программы не составить сложности без погрешностей вычислить несущую способность швов по длине и катету, подобрать диаметр арматуры согласно требуемой на разрыв нагрузки, установить площадь поперечного сечения и рассчитать другие значения, от которых зависит прочность и надежность сварных конструкций.

Расчеты при нахлесточных стыках

Расчет сварочного шва, выполняемого внахлест выполняется с учетом типа и положения соединения, поскольку при такой технике стыки могут быть угловыми, лобовыми и фланговыми.

При сваривании металлических деталей внахлест определяется прочность линии скрепления и минимальная площадь сечения. Формула площади сварного шва подразумевает использование меньшей высоты треугольника условного стыка. При одинаковых размерах катетов этого треугольника для ручной сварки высота составляет 0,7.

При автоматической и полуавтоматической сварке глубина нагревания материала больше, поэтому за высоту принимаются указанные в типовых таблицах условные показатели.

Как рассчитать длину сварочных стыков от массы металла

Для определения длины соединения существует формула, обозначающая соотношение массы наплавки на протяженности одного метра спая.

Формула следующая: L = G/F × Y, в которой L обозначает протяженность сварочного шва, G — вес наплавляемого металла, F — площадь поперечного сечения, Y — удельный вес присадки.

Полученное значение следует умножить на определенные измерениями метры. Чтобы правильно провести исчисления целесообразно предварительно посмотреть пример, расчет длины сварного шва по которому выполнен в реальности.

Нужно понимать, что ни одна формула не способна обеспечить безупречно точного результата. Расходный материал следует покупать с запасом примерно 5-7%. Иногда удается немного сэкономить на присадке, но это под силу только опытным сварщикам, обладающим соответственными навыками.

Формулы для проведения вычисления

В качестве расчёта используют значение действия осевой силы N, в свою очередь, проходящей через условный центр тяжести всего соединения.

. Из этой формулы следует:

В качестве рабочей формулы расчёта площади поперечного сечения сварного шва, используют вышеуказанные значения, при этом, каждое значение имеет свои данные:

- t- наименьшая известная расчётная толщина используемых соединяемых элементов;

- Lw – готовая расчётная размерная рабочая длина шва, которая равна полной его длине, уменьшенной на 2t, или полной его длине, если концы шва выведены за пределы стыка

- Rwy – расчётное сопротивление стыковых сварных соединений по пределу текучести (см. СНиП II-23-81*, прил.5);

- Yc – коэффициент условия работы.

Это основная формула, используемая для проведения текущих расчётов.

Все обрабатываемые швы могут выполняться в двух режимах, как с разделкой, так и без применения разделок кромки, при этом есть основной технический регламент, который регулирует принцип проведения расчета площади наплавленного металла сварного шва, с известными готовыми данными ГОСТ 5264-80.

Порядок проведения расчетов сварных стыков

Чтобы определить какие нагрузки способен выдерживать образуемый при сварке стык, необходимо правильно подобрать все необходимые данные для расчета сварного шва. Предотвратить ошибки при математических исчислениях можно, если при их выполнении придерживать следующего порядка:

- Определить с минимальными погрешностями пространственное положение, форму и размеры, характерные сварочному соединению.

- Далее на контактируемую со свариваемым элементом площадь повернуть следует опасное сечение (с наивысшим напряжением). Необходим поворот в случаях, когда на исследуемой конструкции плоскость стыка не соответствует его сечению. После поворота должно образоваться новое сечение, которое называют расчетным.

- Дальнейшие действия состоят в поиске на образовавшемся вследствие поворота сечении центра масс.

- Следующий этап — перемещение в центр масс внешней приложенной нагрузки.

- Установить какое напряжение в расчетном сечении возникает в момент воздействия всех силовых нагрузок, в частности нормальной и поперечной усилий, изгибающего и крутящего моментов.

- Когда известно напряжение необходимо найти в сечении точку, подвергающуюся наибольшим нагрузкам. В этой точке все воздействующие на поверхность нагрузки сочетаются одновременно, что позволяет установить суммарную. В итоге получается максимум, которому шов будет подвергаться.

- Вычисляется максимально допустимое напряжение, которое будет оказывать силовое воздействие на полученный в результате сварки шов.

- Завершающий этап состоит в сравнении максимальных показателей суммарного и допустимого напряжений. Это позволит получить расчетное сопротивление сварного шва и определить размеры, которые обеспечат полноценную и безопасную эксплуатацию создаваемой металлоконструкции. Для большей достоверности полученной информации рекомендовано провести дополнительный проверочный расчет.

Не нужно забывать о том, что актуальным расчет сварного шва на срез или прочность будет только в том случае, когда строго соблюдена технология создания соединений. В любом случае важно и нужно рассчитывать стыки, поскольку только с точность установленные параметры способны обеспечить прочные и долговечные сварочные соединения.

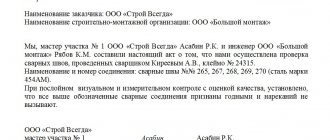

Расчет сварных соединений

СТЫКОВОЕ СОЕДИНЕНИЕ С ПРЯМЫМ ШВОМ (рис. 1, а).

Допускаемая сила для соединения при растяжении

Р1 = [σ’p]·L·S

, то же при сжатии

Р2 = [σ’сж]·L·S

, где, [σ’p] и [σ’сж] — допускаемые напряжения для сварного шва соответственно при растяжении и сжатии.

При расчете прочности все виды подготовки кромок в стыковых соединениях принимают равноценными.

СТЫКОВОЕ СОЕДИНЕНИЕ С КОСЫМ ШВОМ (рис. 1, б).

Допускаемая сила для соединения при растяжении

То же при сжатии

При β = 45° — соединение равнопрочно целому сечению.

НАХЛЕСТОЧНОЕ СОЕДИНЕНИЕ (рис. 2).

Соединения выполняют угловым швом. В зависимости от напряжения шва относительно направления шва относительно направления действующих сил угловые швы называют лобовыми (см. рис. 2, а), фланговыми (см. рис. 2. б), косыми (см. рис. 2. в) и комбинированными (см. рис. 2, г).

Максимальную длину лобового и косого швов не ограничивают. Длину фланговых швов следует принимать не более 60К, где К — длина катета шва. Минимальная длина углового шва 30 мм; при меньшей длине дефекты в начале и в конце шва значительно снижают его прочность. Минимальный катет углового шва Кmin принимают равным 3 мм, если толщина металла S >= 3 мм.

Допускаемая сила для соединения где, [τср] — допускаемое напряжение для сварного шва на срез; К — катет шва; L — весь периметр угловых швов; — для лобовых швов L = l

; для фланговых L = 2

l

1; — для косых L =

l

/sinβ; — для комбинированных L = 2

l

1 +

l

.

СОЕДИНЕНИЕ НЕСИММЕТРИЧНЫХ ЭЛЕМЕНТОВ (рис. 3).

Силы, передаваемые на швы 1 и 2, находят из уравнений статики

Необходимая длина швов

где, [τ’ср] — допускаемое напряжение для сварного шва на срез; К — катет шва. Примечание: Допускается увеличение l2 до размера l1.

ТАВРОВОЕ СОЕДИНЕНИЕ

Наиболее простое в технологическом отношении.

Допускаемая сила для растяжения

Р = 0,7 [τ’ср] KL

, где, [τ’ср] — допускаемое напряжение для сварного шва на срез; К — катет шва, который не должен превышать 1,2S (S — наименьшая толщина свариваемых элементов).

Наиболее обеспечивающее лучшую передачу сил.

Допускаемая сила для растяжения

Р1 = [σ’p]·L·S

, то же при сжатии

Р2 = [σ’сж]·L·S

, где, [σ’p] и [σ’сж] — допускаемые напряжения для сварного шва соответственно при растяжении и сжатии.

СОЕДИНЕНИЕ С НАКЛАДКАМИ

Сечение накладок, обеспечивающее равнопрочность целого сечения (см. рис. 6)

где, F — сечение основного металла; [σp] — допускаемое напряжение при растяжении основного металла; [σ’p] — допускаемое напряжение для сварного шва при растяжении.

Сечение накладки, обеспечивающее равнопрочность целого сечения (см. рис. 7):

где, [τ’cp] — допускаемое напряжение для сварного шва на срез.

СОЕДИНЕНИЕ С ПРОРЕЗЯМИ

Применяют лишь в случаях, когда угловые швы недостаточны для скрепления. Рекомендуется a = 2S , l

= (10 ÷ 25)S.

Допускаемая сила, действующая на прорезь

Р = [τ’сp]·L·S

, где, [τ’сp] — допускаемое напряжение для сварного шва на срез.

СОЕДИНЕНИЕ ПРОБОЧНОЕ

Применяют в изделиях, не несущих силовых нагрузок. Пробочную сварку можно применять для соединения листов толщиной от 15 мм.

Если пробочные соединения подвергаются действию срезывающих сил, то напряжение

где, d — диаметр пробки; i — число пробок в соединении.

СОЕДИНЕНИЕ СТЫКОВОЕ ПОД ДЕЙСТВИЕМ ИЗГИБАЮЩЕГО МОМЕНТА

При расчете прочности соединения (см. рис. 9), осуществленного стыковым швом, находящимся под действием изгибающего момента Ми и продольной силы Р, условие прочности

где, W = Sh²/6; F = hS.

При расчете прочности соединения (см. рис. 10, а), осуществленного угловым швом, находящимся под действием изгибающего момента Ми и продольной силы Р, расчетные касательные напряжения в шве

где, Wc = 0,7Kh²/6; Fc = 0,7Kh.

При расчете прочности соединений (см. рис. 10, б), состоящих из нескольких швов и работающих на изгиб, принимают (для приведенного графически случая), что изгибающий момент Ми уравновешивается парой сил в горизонтальных швах и моментом защемления вертикального шва

Если момент Ми и допускаемое напряжение τ заданы, то из полученного уравнения следует определить

l

и K, задавшись остальными геометрическими параметрами.

ДОПУСКАЕМЫЕ НАПРЯЖЕНИЯ ДЛЯ СВАРНЫХ ШВОВ

Допускаемые напряжения (табл. 1 и 2) для сварных швов принимают в зависимости: а) от допускаемых напряжений, принятых для основного металла; б) от характера действующих нагрузок.

В конструкциях из стали Ст5, подвергающихся воздействию переменных или знакопеременных нагрузок, допускаемые напряжения для основного металла понижают, умножая на коэффициент

где, σmin и σmax — соответственно минимальное и максимальное напряжения, взятые каждое со своим знаком.

1. Допускаемые напряжения для сварных швов в машиностроительных конструкциях при постоянной нагрузке

| Сварка | Для стыковых соединений | При срезе [τ’ср] | |

| при растяжении [σ’p] | при сжатии [σ’сж] | ||

| Ручная электродами: Э42……….. Э42 А……. | 0,9[σp] [σp] | [σp] [σp] | 0,6[σp] 0,65[σp] |

| [σp] — допускаемое напряжение при растяжении для основного металла. | |||

2. Допускаемые напряжения в МПа для металлоконструкций промышленных сооружений (подкрановые балки, стропильные фермы и т. п.)

| Марка стали | Учитываемые нагрузки | |||||

| основные | основные и дополнительные | |||||

| вызывающие напряжения | ||||||

| растяжения, сжатия, изгиба | среза | смятия (торцового) | растяжения, сжатия, изгиба | среза | смятия (торцового) | |

| Подкрановые балки, стропильные фермы и т.п. | ||||||

| Ст2 Ст3 | 140 160 | 90 100 | 210 240 | 160 180 | 100 110 | 240 270 |

| Металлоконструкции типа крановых ферм | ||||||

| Ст0 и Ст2 Ст3 и Ст4 Ст5 Низколеги- рованная | 120 140 175 210 | 95 110 140 170 | 180 210 260 315 | 145 170 210 250 | 115 135 170 200 | 220 255 315 376 |

Для конструкций из низкоуглеродистых сталей при действии переменных нагрузок рекомендуется принимать коэффициент понижения допускаемых напряжений в основном металле

где, ν — характеристика цикла, ν = Рmin / Pmax; Рmin и Pmax соответственно наименьшая и наибольшая по абсолютной величине силы в рассматриваемом соединении, взятые каждая со своим знаком; Ks — эффективный коэффициент концентрации напряжений (табл. 3).

3. Эффективный коэффициент концентрации напряжения Ks

| Расчетное сечение основного металла | Кs |

| Вдали от сварных швов | 1,00 |

| В месте перехода к стыковому или лобовому шву (металл обработан наждачным кругом) | 1,00 |

| В месте перехода к стыковому или лобовому шву (металл обработан строганием) | 1,10 |

| В месте перехода к стыковому шву без механической обработки последнего | 1,40 |

| В месте перехода к лобовому шву без обработки последнего, но с плавным переходом при ручной сварке | 2,00 |

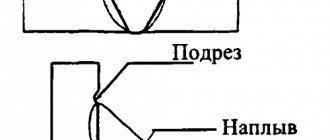

| В месте перехода к лобовому шву при наличии выпуклого валика и небольшого подреза | 3,00 |

| В месте перехода к продольным (фланговым) швам у концов последних | 3,00 |

ПРИМЕРЫ РАСЧЕТА ПРОЧНОСТИ СВАРНЫХ СОЕДИНЕНИЙ

Пример 1.

Определить длину швов, прикрепляющих уголок 100x100x10 мм к косынке (рис. 11. а). Соединение конструируется равнопрочным целому элементу. Материал сталь Ст2. Электроды Э42.

В табл. 2 для стали Ст2 находим допускаемое напряжение [σp] = 140 МПа. Площадь профиля уголка 1920 мм² («Уголки стальные горячекатаные равнополочные» ГОСТ 8509-93).

Расчетная сила в уголке

Р = 140×1920 = 268 800 Н

В данном случае допускаемое напряжение при срезе, согласно табл. 1, в сварном шве

[τcp] = 140×0,6 = 84 МПа

.

Требуемая длина швов (при К =10 мм) в нахлесточном соединении согласно расчету к рис. 11а.

Длина лобового шва l = 100 мм: требуемая длина обоих фланговых швов lфл = 458-100 = 358 мм. Так как для данного уголка е1 = 0,7l

то длина шва 2 будет l2 — 0,7×358 = 250 мм, длина шва 1 будет l1 = 0,3×358 = 108 мм. Принимаем l2 = 270 мм, l1 = 130 мм.

Пример 2.

Определить длину l швов, прикрепляющих швеллер №20а. нагруженный на конце моментом М = 2,4×107 Н·мм (рис. 11. б). Материал сталь Ст2. Электроды Э42.

В табл. 2 для стали Ст2 находим допускаемое напряжение [σp] = 140 МПа. Допускаемое напряжение при срезе, согласно табл. 1, в сварном шве

[τ’cp] = 140×0,6 = 84 МПа

.

Момент сопротивления сечения швеллера W = 1,67 x 105 мм³

(из ГОСТа)

Напряжение

σ = 2,4×107 / 1,67×105 = 144 МПа

Катет горизонтальных швов К1 = 10 мм, вертикального К2 = 7,5 мм. Из формулы 1 (см. выше) находим

Механические свойства металла шва, наплавленного металла и сварного соединения при нормальной температуре (по ГОСТ 9467-75)

| Типы электродов | Металл шва или наплавленный металл | Сварное соединение, выполненное электродами диаметром менее 3 мм | |||

| Временное сопротивление разрыву σв, МПа (кгс/мм²) | Относительное удлинение δ5, % | Ударная вязкость KCU, Дж/см² (кгс·м/см²) | Временное сопротивление разрыву σв, МПа (кгс/мм²) | Угол загиба, градусы | |

| не менее | |||||

| Э38 | 380 (38) | 14 | 28 (3) | 380 (38) | 60 |

| Э42 | 420 (42) | 18 | 78 (8) | 420 (42) | 150 |

| Э46 | 460 (46) | 18 | 78 (8) | 460(46) | 150 |

| Э50 | 500 (50) | 16 | 69 (7) | 500 (50) | 120 |

| Э42А | 420 (42) | 22 | 148 (15) | 420 (42) | 180 |

| Э46А | 460 (46) | 22 | 138 (14) | 460 (46) | 180 |

| Э50А | 500 (50) | 20 | 129 (13) | 500 (50) | 150 |

| Э55 | 550 (55) | 20 | 118 (12) | 550 (55) | 150 |

| Э60 | 600 (60) | 18 | 98 (10) | 600 (60) | 120 |

| Э70 | 700 (70) | 14 | 59 (6) | — | — |

| Э85 | 850 (85) | 12 | 49 (5) | — | — |

| Э100 | 1000 (100) | 10 | 49 (5) | — | — |

| Э125 | 1250 (125) | 8 | 38 (4) | — | — |

| Э150 | 1500 (150) | 6 | 38 (4) | — | — |

ГОСТ 9467-75 предусматривает также типы электродов и механические свойства наплавленного металла или металла шва для легированных теплоустойчивых сталей.

Электроды покрытые металлические для ручной дуговой наплавки поверхностных слоев с особыми свойствами (по ГОСТ 10051-75)

| Тип | Марка | Твердость без термообработки после наплавки HRC | Область применения |

| Э-10Г2 Э-11Г3 Э-12Г4 Э-15Г5 Э-30Г2ХМ | ОЗН-250У O3H-300У ОЗН-350У ОЗН-400У НР-70 | 22,0-30,0 29,5-37,0 36,5-42,0 41,5-45,5 32,5-42,5 | Наплавка деталей, работающих в условиях интенсивных ударных нагрузок (осей, валов автосцепок, железнодорожных крестовин, рельсов и др.) |

| Э-65Х11Н3 Э-65Х25Г13Н3 | ОМГ-Н ЦНИИН-4 | 27,0-35,0 25,0-37,0 | Наплавка изношенных деталей из высокомарганцовистых сталей типов Г13 Г13Л |

| Э-95Х7Г5С Э-30Х5В2Г2СМ | 12АН/ЛИВТ ТКЗ-Н | 27,0-34,0 51,0-61,0 | Наплавка деталей, работающих в условиях интенсивных ударных нагрузок с абразивным изнашиванием |

| Э-80Х4С Э-320Х23С2ГТР Э-320Х25С2ГР Э-350Х26Г2Р2СТ | 13КН/ЛИВТ Т-620 Т-590 Х-5 | 57,0-63,0 56,0-63,0 58,0-64,0 59,0-64,0 | Наплавка деталей, работающих в условиях преимущественно абразивного изнашивания |

| Э-300Х28Н4С4 Э-225Х10Г10С Э-110Х14В13Ф2 Э-175Б8Х6СТ | ЦС-1 ЦН-11 ВСН-6 ЦН-16 | 49,0-55,5 41,5-51,5 51,0-56,5 53,0-58,5 | Наплавка деталей, работающих в условиях интенсивного абразивного изнашивания ударными нагрузками |

ГОСТ предусматривает также и другие химический состав, типы и марки электродов.

Сварочные материалы, применяемые для сварки стальных конструкций, должны обеспечивать механические свойства металла шва и сварного соединения (предел прочности, предел текучести, относительное удлинение, угол загиба, ударную вязкость) не менее нижнего предела свойств основного металла конструкции.

Свариваемые материалы и применяемые электроды:

— СтЗкп, СтЗкп, СтЗпс, Сталь 08кп, Сталь 10 — Э42, Э42А, Э46;

— Сталь 20 —

Э42;

— Сталь 25Л —

Э46;

— Сталь 35Л, Сталь 35, Сталь 45, Ст5кп, Ст5пс —

Э50А;

— Сталь 20Х, Сталь 40X —

Э85;

— Сталь 18ХГТ, Сталь 30ХГСА —

Э100;

— АД1, АД1М, АМг6 — Присадочные прутки.

Подробную классификацию покрытых электродов и область применения смотри здесь.

Дефекты сварных соединений при неправильных расчетах

В случае со сварочными металлоконструкциями следует понимать, что эффективная и безопасная их работа и расчет угловых сварных швов, стыковых, тавровых или нахлесточных непосредственно взаимосвязаны между собой. Если проигнорировать или же неправильно выполнить исчисления, то существенно повышаются риски образования дефектов и неточностей в готовом изделии.

Чаще всего возникают следующие браки:

- подрезы. Образуются по линии соединения или возле него канавки, приводящие к быстрому разрушению конструкции;

- поры. Визуально они практически незаметны, возникают вследствие проникновения газов, образующихся в процессе плавления электрода и металла;

- непровары. Участки, на которых недостаточно расплавился металл, в результате чего на варочном стыке возникли пробелы;

- сторонние включения. Одна из наиболее опасных ошибок, вследствие которой значительно понижается прочность соединения и со временем в нем возникают трещины;

- холодные и горячие трещины. Первые образуются после остывания конструкции из-за окисления в процессе плавления. Вторые возникают в процессе плавления металла при нарушении сварочной технологии, например, при неправильном выборе электродов.

Избежать всех этих дефектов можно если предварительно выполнить вычисления по существующим формулам. Это поможет создать качественные соединения, способные выдерживать критические нагрузки и усилия при эксплуатации конструкции.

Калькуляторы сварных швов

Существуют специализированные калькуляторы, с помощью которых без особых навыков несложно провести расчет длины сварного шва, определить оптимальные параметры угловых, точечных и стыковых соединений.

Проверить по калькулятору можно все существующие типовые стыки с прилагаемыми к ним нагрузкам с разными силовыми усилиями. Исчисления помогут выбрать подходящий к конкретной конструкции размер и тип стыкового соединения, а также безошибочно подобрать материал для сваривания. Расчеты позволяют установить необходимые геометрические значения сварочного шва и провести его проверку на прочность.

Не рекомендовано к точечным соединениям, стыкам с разделкой кромок и к электрозаклепкам прилагать усталостную нагрузку, поскольку расчет таких швов не поддерживается и результаты будут неточными. Также при вычислениях не учитываются изменения механических характеристик металлов, возникающие вследствие воздействий остаточных напряжений и температурных режимов.

Усталостная прочность сварных соединений

Усталостная (вибрационная) прочность зависит, как известно, от многих факторов: от действующих напряжений и характеристики цикла, от масштабного фактора, свойств материала и состояния его поверхности. Влияние этих факторов широко известно и здесь не рассматривается. Однако отметим, что сварное соединение имеет одну особенность, существенно влияющую на вибрационную прочность соединения: наличие концентрации напряжений в месте перехода металла шва в основной металл. В лаборатории сварки ЛКИ методом фотоупругости для образцов, имитирующих сварные соединения с различной формой шва, были установлены значения теоретических коэффициентов концентрации напряжений. Коэффициенты концентрации напряжений изменяются в значительных пределах, и форма шва (в этом смысле) играет существенную роль. Действительные коэффициенты концентрации напряжений, которые называются эффективными коэффициентами концентрации (Kf), зависят не только от формы шва, но и от чувствительности металла к надрезу. Если знать величину предела усталости гладкого образца и эффективный коэффициент концентрации для различных типов сварных соединений, можно, не проводя испытаний, установить величину предела усталости данного соединения по формуле Б. Н. Дучинского.

Предел усталости сварных соединений нужно сравнивать не с пределом усталости гладкого образца, а с пределом усталости образца с заклепочным соединением, так как при отказе от сварки корпус корабля можно построить только при помощи клепки. Предел усталости сварных соединений всегда будет выше, чем у соответствующих клепаных соединений.

Вторая причина, по которой в судовых конструкциях не требуется повышать усталостную прочность сварных соединений специальными мерами (механической обработкой), заключается в том, что корпус судна не испытывает правильных знакопеременных длительных и регулярных нагрузок, какие существуют при проведении усталостных испытаний. Исключением являются конструкции корпуса в районе гребных винтов, машинные фундаменты и конструкции в районе установки неуравновешенных механизмов и т. п. Для этих районов пониженная усталостная прочность сварных соединений учитывается в расчете тем, что в качестве опасного напряжения принимается не предел текучести, а предел усталости и допускаемые напряжения берутся как некоторая часть от предела усталости.

Смотрите также:

Влияние остаточных сварочных напряжений и деформаций на статическую и усталостную прочность сварных конструкций

Влияние низких температур на прочность сварных соединений

Коррозионная стойкость сварных соединений

Способы сварки

Механизация газорезательных работ

Разрушения сварных судовых конструкций и их анализ

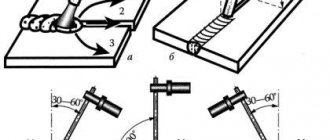

Инструменты для контроля размеров сварных швов

Геометрические параметры сварочных соединений определяются с помощью специальных инструментов, позволяющих с минимальными погрешностями измерить основные показатели и характеристики, выполненных технологией сваривания конструкций.

К числу таких инструментов принадлежат типовые шаблоны, универсальные устройства и измерители, принцип действия которых состоит на замерах одного конкретного параметра.

У каждого профессионального сварщика должен быть в наличии набор измерительных инструментов для проведения замеров для предварительных расчетов перед процессом сваривания, а также определения качества шва готовой конструкции.