Предназначение оснащения рабочего места сварщика

Организация рабочего места сварщика – процедура, которая предусматривает обеспечение наиболее благоприятных условий для выполнения сварки. За участок может отвечать один сварщик или целая бригада. Среди особенностей можно отметить следующие моменты:

- Как правило, в качестве места сварщика выступает определенная площадь, находящаяся в сооружении или на месте строительства и ремонта.

- При рассмотрении требований к рабочим местам уделяется больше всего внимание тому, что оно должно быть оснащено требуемыми инструментами и техникой.

- Подготовка рабочего места также предусматривает уборку лишних вещей, которые могут снизить безопасность сварки.

- Организация проводится с учетом того, какого размера и типа обрабатываемая конструкция. Особое внимание уделяется тому, чтобы сварщику или помощникам не пришлось фиксировать обрабатываемые изделия. Это запрещается принятой техникой безопасности.

Схематичное изображение кабины сварщика

В целом можно сказать, что только при правильной организации рабочего места в соответствии с техникой безопасности можно выполнить сварку качественно. При этом учитывается место сварки, условия окружающей среды и многие другие моменты.

Столы сварщиков

Сварочные кабины должны быть изолированы от посторонних. В них располагается сварочный стол и прочие рабочие принадлежности, поэтому они достаточно просторные. Размер кабин составляет 2*2 или 2*3 метра, а высота – до 2 метров. Для улучшения вентиляции стены монтируются так, чтобы оставался зазор от пола в 20 см.

Сварочные столы используются для сварки и сборки деталей. Они располагаются внутри сварочной кабины на высоте 50-60 см, если пост предполагает проведение сварки в сидячем положении, или на высоте 90 см – если работы производят стоя.

Площадь стола составляет не менее квадратного метра. Требование к рабочему месту сварщика предполагает использование специальных болтов, к которым прикрепляются провода от сварочного аппарата. Для отсоса пыли от сварочной дуги не допускается располагать вытяжной зонт, так как иначе поток газов и пыли будет проходить через дыхательные пути сварщика.

На столе должны располагаться гнезда для электродов. Если в столе есть выдвижной ящик, то документы и инструменты должны храниться там. Есть еще одно требование: под ногами сварщика должен быть резиновый коврик.

Если стол оборудуется местным отсосом, то он может быть установлен как на столе, так и за пределами помещения. Встроенный в стол вентилятор создает шум, который снижает работоспособность. Оптимальной считается конструкция стола сварщика с нижнебоковым отсосом и установкой вентилятора за пределами помещения: тогда пыль и газ не попадают в зону дыхания сварщика.

В столах для сварщиков могут быть предусмотрены дополнительные удобства. Например, многие сварщики практикуют зачистку конца электрода путем его прикосновения к поверхности стола. В результате этого через определенный промежуток времени на столе образуются металлические наросты, которые мешают передвижению по столу изделий и ухудшающие его эстетические свойства. Для того чтобы этого не случилось, поверхность стола по краям кантуется медными пластинами. В результате поверхность стола не загрязняется электродами, так как к меди металл не пристает.

В столе может предусматриваться местное освещение. Для сварки мелких деталей, когда швы наносятся по периметру, целесообразно применение вращающегося стола, который регулируется по высоте винтами. Это позволяет поднимать и опускать детали в удобное положение. Сварщик при такой работе меньше устает и менее подвергается вредным выделением.

Для устранения неудобного положения нужно снабжать сварщика сиденьем, которое регулируется по высоте.

Какие выделяют места осуществления сварочных работ

Техника безопасности и многие другие нормативные документы определяют классификацию рабочего места на несколько типов. Примером можно назвать нижеприведенную информацию:

- Стационарные.

- Нестационарные.

Первый тип чаще всего связан со специальными помещениями в мастерских, второй – передвижные, требующиеся для выезда на место аварии или проведения строительства. Кабина сварщика обустраивается только один раз в соответствии с техникой безопасности, после чего уделяется внимание только техническому состоянию ответственных механизмов и конструкций.

Текст книги «Безопасность труда при производстве сварочных работ»

3.3. Рабочее место газосварщика и газорезчика

Для производства газосварочных работ необходимы баллоны с кислородом и горючими газами, ацетиленовый генератор, редукторы, резиновые шланги (рукава), предохранительные затворы, сварочные горелки, резаки и др.

Рабочим местом газосварщика и газорезчика является сварочный пост. Под термином «сварочный пост»

понимают рабочее место, где производится газопламенная обработка металлов. Рабочие посты могут быть передвижными или стационарными.

Передвижной рабочий пост

используется, как правило, для ручных сварочных работ, выполняемых в цехе, а также при монтаже и на строительных площадках. Подвод газа к передвижным рабочим постам выполняется по схемам, приведенным на рис. 3.1. В качестве источников питания обычно используют баллоны для кислорода и горючего газа с соответствующими редукторами для снижения давления. Газы к рабочему инструменту (горелке или резаку) подаются по рукаву длиной не менее 10 м (рис. 3.1,

а).

Вместо ацетиленового баллона иногда применяют передвижной генератор с предохранительным затвором (рис. 3.1,

б).

Для удобства перемещения передвижного поста допускается установка оборудования на одной тележке. Ацетиленовый передвижной генератор во время работы должен находиться не ближе 5 м от кислородного баллона. Перевозка генератора в заряженном состоянии запрещается.

Газосварщик (газорезчик) должен иметь на рабочем месте плоскогубцы, молоток, металлическую щетку для очистки поверхности металла, иглы для прочистки мундштуков и небольшой ломик для кантовки обрабатываемых изделий (деталей), а также инструмент (ключи) для крепления редукторов, открывания (закрывания) вентилей баллонов и устранения мелких неисправностей горелок (резаков).

Рис. 3.1.

Схема питания газами передвижного сварочного поста:

а —

от баллонов;

б —

от ацетиленового генератора;

1 —

баллон с кислородом;

2 —

кислородный редуктор;

3 —

баллон с ацетиленом;

4 —

рукава;

5 —

горелка;

6 —

передвижной ацетиленовый генератор

Сварщики (газорезчики) снабжаются спецодеждой по установленным нормам и защитными очками (с плотностью светофильтров С-3 при работе с резаками и С-4 при сварочных работах с расходом ацетилена до 2500 л/ч).

При использовании передвижных постов в закрытых помещениях необходимо обеспечить их естественную либо принудительную вентиляцию.

Стационарный рабочий пост

(рис. 3.2) предназначен для выполнения ручных и механизированных работ в условиях цеха, участка или мастерской.

Газопитание (газоснабжение) стационарных постов осуществляется централизованно: газ подается по газопроводам к местам потребления, если количество постов превышает 10. При меньшем количестве постов, когда устройство газопроводов нерационально, разрешается подача газа от индивидуальных баллонов.

Кислород поступает к стационарным рабочим постам по газопроводу от кислородной установки, газификатора или перепускной рампы, а ацетилен по газопроводу от ацетиленовой установки, стационарного генератора или перепускной рампы. В последнем случае ацетилен подается непосредственнов цеховой газопровод.

Рис. 3.2.

Стационарный рабочий пост газосварщика:

1 —

сварочный стол;

2 —

крышка;

3 —

ящик для хранения материалов;

4 —

присадочный материал;

5 —

редуктор для подачи кислорода в горелку (резак);

6 —

кислородопровод; 7 – предохранительный затвор;

8, 9 —

рукава для подачи ацетилена и кислорода;

10 —

экономизатор;

11 —

горелка;

12 —

ящик для воды;

13 —

стул поворотный; вентиляция с местным отсосом воздуха в количестве 1700–2500 м3/ч на рисунке не показана

При использовании других источников питания ацетиленом на входе ацетиленопровода в цех устанавливается центральный (групповой) предохранительный жидкостный или сухой затвор, предназначенный для защиты межцехового газопровода от обратного удара пламени. Тип затвора выбирают в зависимости от давления и расхода ацетилена.

Непосредственно за затвором (по ходу газа) на вводе газа в цех устанавливается шкаф ввода ацетилена с запорным вентилем и манометром, которые должны располагаться в доступном и удобном месте. Запорные вентили имеются на ответвлениях ацетиленопроводов, предназначенных для подачи ацетилена на отдельные участки цеха.

К ацетиленопроводу через запорный вентиль присоединяется трубопровод для сброса продувочных газов в атмосферу. Этот трубопровод располагается не менее чем на 1 м выше конька перекрытия. Аналогично к кислородопроводу через запорный вентиль присоединяется сбросной трубопровод.

На входе кислородопровода в цех, как и на каждом ответвлении внутрицеховой разводки газопроводов, устанавливается запорная арматура.

Высота прокладки ацетиленопровода над полом должна быть не менее 2,2 м, а кислородопровода – не менее 1,6–1,8 м. Кислородопровод прокладывают не менее чем на 250 мм ниже ацетиленопровода (при параллельном расположении). Расстояние между газопроводами при их пересечении должно составлять не менее 100 мм.

В местах потребления газов на газопроводах ацетилена и кислорода устанавливают газоразборные посты, в состав которых входят соответствующие запорные, регулирующие и предохранительные устройства, обеспечивающие нормальную работу газосварочной аппаратуры. Питание ее кислородом ведется от редуктора газоразборного поста, если давление кислорода в газопроводе не превышает 1,6 МПа (16 кгс/см2).

Когда давление кислорода в газопроводе не может быть более 1,6 МПа и расход кислорода не превышает 10 м3/ч, используют газоразборный пост с сетевым редуктором. В этом случае присоединение аппаратуры к газопроводу допускается непосредственно (без редуктора) через запорный вентиль и газоразборный пост не имеет регулирующего устройства.

К ацетиленовому газопроводу подсоединение инструмента (горелки или резака) во всех случаях должно осуществляться через предохранительное устройство: жидкостный или сухой затвор.

При питании цеховых газопроводов для ацетилна от перепускных рамп, когда давление в сети может превышать 0,12 МПа (1,2 кгс/см2), используют газоразборный пост с сухим затвором. Если давление в ацетиленопроводе не может превышать 0,07 МПа (0,7 кгс/см2), применяют газоразборные посты с жидкостным или сухим затвором.

Предохранительные затворы должны соответствовать максимально возможному давлению в ацетиленопроводе и расходу газа. Для присоединения аппаратуры (горелки, резаки) к газораздаточным постам применяют рукава: для ацетилена – класса I, для кислорода – класса III.

При использовании газов-заменителей ацетилена с давлением газа до 0,15 МПа (1,5 кгс/см2) для защиты газопровода от перетекания в него кислорода на каждом газоразборном посту устанавливают обратный клапан вместо постового предохранительного жидкостного или сухого затвора. В том случае, когда давление горючего газа в газопроводе может превысить 0,15 МПа, устанавливают редуктор, который снижает давление газа и защищает газопровод от попадания в него кислорода.

Пропан-бутановая смесь поступает к стационарным рабочим постам по газопроводам от раздаточной станции или от перепускных (разрядных) рамп. Типовая схема газопитания стационарных рабочих постов с использованием кислорода и пропан-бутана отличается от типовых схем с применением других газов-заменителей ацетилена только составом оборудования. Причем кислородопровод прокладывают над газопроводом для горючего газа на расстоянии 250 мм. Выбор источников питания, запорной и редуцирующей аппаратуры, а также предохранительных устройств зависит от расхода и давления газа.

В состав стационарного рабочего поста для ручных работ входят:

♦ газоразборный пост для питания газами горелок или резаков;

♦ стол с приспособлениями для крепления обрабатываемых деталей;

♦ система местной вытяжной вентиляции для удаления вредных выделений, образующихся при проведении газопламенных работ;

♦ грузоподъемное приспособление для перемещения обрабатываемых изделий;

♦ противопожарный инвентарь и оборудование.

Газоразборные посты, входящие в состав рабочего поста, встраивают в стол или располагают на трубопроводах потребления газов.

Рабочие столы для сварки покрывают металлической плитой или кирпичом. Оснащение столов общим или местным вентиляционным устройством производится с учетом вида выполняемых работ.

На каждом рабочем посту должен быть инструмент (ключи) для подключения аппаратуры к источникам питания и устранения возможных неполадок в работе горелок и резаков.

Рядом со сварочным столом должно стоять ведро с водой для охлаждения горелок в процессе работы.

При газовой сварке чугуна кроме перечисленного оборудования на рабочем посту устанавливают нагревательные устройства (печь, горн и т. д.) – на расстоянии не менее 5 м от места работы. Вблизи должны располагаться также ящики с песком для охлаждения деталей, склонных к образованию трещин.

В состав оборудования стационарного поста для механизированных работ входит механизм перемещения инструмента и изделия (или одного из них).

При кислородно-флюсовой резке флюсопитатель следует располагать на расстоянии не менее 5 м от места резки.

Причины несчастных случаев при выполнении газосварочных работ.

Основными причинами несчастных случаев при выполнении газосварочных работ являются:

♦ взрыв смесей горючих газов с воздухом и кислородом;

♦ взрыв ацетиленовых генераторов при обратных ударах пламени и попадании в них кислорода;

♦ взрыв карбидных барабанов при их открывании вследствие наличия в них ацетиленовоздушной смеси;

♦ взрыв кислородных редукторов при попадании в них твердых предметов в виде отдельных песчинок и резком открывании вентиля кислородного баллона;

♦ взрыв баллонов и других сосудов, находящихся во время работы под высоким давлением, вследствие нагрева, падений, ударов и других нарушений правил пользования баллонами, а также пожара;

♦ воспламенение кислородных шлангов при обратных ударах пламени;

♦ самовоспламенение и взрыв при соединении находящегося под высоким давлением кислорода с горючесмазочными материалами;

♦ воспламенение и взрыв бачков с горючим и жидкостями во время резки при размещении их около источника огня и неправильном закреплении шланга, подающего горючий газ.

Кроме того, возможно отравление продуктами сгорания горючих газов или парами свариваемого материала при отсутствии вентиляции или средств индивидуальной защиты (противогазы, респираторы и т. п.).

Выполнение работ без соответствующей спецодежды и обуви, а также без защитных очков приводит к ожогам тела и заболеванию глаз.

3.4. Газы для газовой сварки и резки

Кислород —

бесцветный газ, не имеющий запаха, тяжелее воздуха (плотность кислорода при температуре О °С составляет 1,429 кг/м3). Кислород не горит, но поддерживает горение, образуя химические соединения почти со всеми веществами. При газовой резке кислород применяется для получения высокой температуры подогревающего пламени и сжигания металла в месте разреза. Масло и жир в струе кислорода самовоспламеняются в результате быстрого окисления.

Ацетилен

—

бесцветный горючий газ, легче воздуха, со слабым эфирным запахом – представляет собой химическое соединение углерода и водорода. Технический ацетилен, применяемый для газовой сварки и резки металлов, содержит примеси, которые придают ему резкий неприятный запах.

При сгорании ацетилена в кислороде температура пламени достигает 3200 °С. Смеси ацетилена с воздухом и кислородом взрывоопасны, если в них содержится соответственно 1,5—82 % и 1,5—93,0 % ацетилена по объему. Они могут взрываться от искры, открытого пламени или сильного нагрева.

При нагревании до температуры 450–500 °С и одновременном повышении давления до 153 кПа ацетилен взрывается, образуя взрывную волну, в которой давление газа в 10 раз больше первоначального давления ацетилена.

Взрывоопасность ацетилена снижается, если он находится в тонких (капиллярных) сосудах. Это свойство ацетилена используется при наполнении им баллонов под давлением. Плотность ацетилена по отношению к воздуху составляет 0,9, а по отношению к кислороду – 0,8.

Причинами взрыва ацетилена могут служить:

♦ образование взрывоопасной смеси при наличии источника воспламенения; присутствие катализатора (медь, латунь, оксиды меди и железа);

♦ температура свыше 530 °С и давление 0,3 МПа (3 кгс/см2), при которых происходит полимеризация ацетилена с выделением значительного количества теплоты;

♦ сильные толчки или удары баллонов с ацетиленом; длительное соприкосновение газа с медью или серебром, в результате которого образуется ацетиленистая медь (ацетиленистое серебро), взрывающаяся при ударе или повышении температуры (допустимое содержание меди в сплавах, из которых изготавливают ацетиленовую аппаратуру, не превышает 70 %).

Температура самовоспламенения ацетилена зависит от его давления и наличия в нем примесей.

Пропан-бутановые смеси

состоят из технического пропана (С3Н8) с примесью (5-30 %) технического бутана (С4Н10). Пропан, бутан и их смеси образуются при переработке нефти и нефтепродуктов. Эти газообразные вещества тяжелее воздуха, бесцветны и имеют специфический запах. При небольшом давлении они сжижаются, тогда как при нормальном давлении пропан-бутановая смесь переходит в жидкое состояние при температуре около -40 °С.

Природные газы

—

это все горючие газы, которые добывают из недр земли. Они могут находиться в нефтяных месторождениях и сопутствовать нефти при ее добыче. Основной компонент природного газа – метан (СН4), объемное содержание которого составляет 85–98 %. Остальные 2-15 % приходятся на азот, этан, пропан, сероводород и др.

Природный газ легкий, бесцветный, не имеет запаха, не ядовит, но является удушающим газом. Для придания ему характерного резкого неприятного запаха добавляют одорант (16 г на 1000 м3 газа). Природный газ опасен тем, что при его неполном сгорании выделяется бесцветный и очень ядовитый угарный газ. При его содержании в воздухе 0,5 % через 20–30 мин наступает смерть, при содержании 1 % после нескольких вдохов – потеря сознания и через 1–2 мин – смерть.

Газ МАФ

(метилацетилен-алленовая фракция), относящийся к группе сжиженных газов начали применять в последние годы для газокислородной сварки и резки металлов. Газ МАФ выпускают по ТУ 38.102.1267; марка А – для газопламенной обработки, марка Б – для органического синтеза.

Основными горючими компонентами, определяющими свойства газа МАФ, являются метилацетилен и аллеи. Их содержание в смеси составляет 70–75 %, остальные 25 % – пропан и пропилен. По пожарным и взрывоопасным свойствам газ МАФ аналогичен пропану.

Температуры горения ацетилена (3200 °С) и МАФ (2927 °С) близки между собой.

Характерным показателем процесса горения является количество кислорода, которое необходимо подавать в резак (горелку). Для ацетилена и МАФ количество подогревающего кислорода, подаваемого в резак (горелку) на 10000 ккал, примерно одинаковое: соответственно 0,95 и 1,04 м3; для пропана – 1,68 м3. Таким образом, при замене пропан-бутана на МАФ расход подогревающего кислорода уменьшается в 1,6 раза. При сжигании 1 м3 МАФ экономится 1,3 м3 подогревающего кислорода по сравнению с работой на пропан-бутане.

Газы склонны к взрывному самораспаду, поэтому для получения устойчивого процесса горения необходимо обеспечить хорошее перемешивание горючего газа и подогревающего кислорода, подаваемого в резак (горелку).

При плохом смешивании кислорода и газа пламя коптит и имеет вид «метелки».

Газ МАФ имеет свои особенности, поэтому для его применения необходима доработка оборудования (сварочных горелок и резаков). Номер наконечников для МАФ увеличен по сравнению с аналогичными наконечниками для ацетилена.

Для замены 1 м3 ацетилена необходимо 0,62 м3 газа МАФ, или 1,06 кг (плотность 1,7 кг/м3). Таким образом, 1 кг газа МАФ заменяет 3,2 кг карбида кальция. Один баллон газа МАФ массой 21,2 кг заменяет четыре баллона ацетилена (вместимость баллона ацетилена 5,5–6,0 м3).

Один баллон газа МАФ заменяет два баллона пропан-бутана, а экономия кислорода при этом составляет 22 м3. При работе в зимнее время нет необходимости в обогреве баллонов с газом МАФ, полное испарение газа происходит при температуре не ниже минус 27 °С.

При газокислородной резке металла совмещаются два процесса: нагрев металла до температуры воспламенения 1050 °С и сжигание нагретого металла в струе чистого кислорода. Теплопередача металлу и нагрев его до температуры плавления в начале процесса резки осуществляются по тем же законам, что и при сварке.

Известно, что при переходе с ацетилена на природный газ или пропан-бутан время нагрева металла при врезании в лист с кромки либо при пробивке отверстия в листе возрастает на 30 %. При использовании газа МАФ это время уменьшается.

При нагреве металла высокотемпературным МАФ-кислородным пламенем появляется возможность врезания в лист «с хода» без остановки на нагрев кромки листа и переход без остановки через встречные резы. Использование пропан-бутана не позволяет выполнять резку с такой скоростью.

Согласно ТУ 38.102.1267 предоставляемые изготовителю газа МАФ пустые баллоны для заправки должны иметь остаточное давление не менее 0,05 МПа независимо от времени года.

3.5. Эксплуатация баллонов

Эксплуатация баллонов для сжатых, сжиженных и растворенных газов.

Баллоны предназначены для хранения и транспортировки относительно небольшого количества определенного вида газа: сжатого (воздух, кислород, азот, водород и др.), сжиженного (газообразные углеводороды, аммиак, хлор) или растворенного (ацетилен).

Данные о баллонах для газов, используемых при газовой сварке и резке, приведены в табл. 3.1.

Таблица 3.1.

Данные о газовых баллонах

Верхняя часть баллона имеет горловину, в которую на резьбе устанавливают запорный вентиль с боковым выпускным штуцером. Если баллон находится в нерабочем состоянии, то на штуцер навинчивают заглушку. Для защиты вентиля от повреждения на баллон устанавливают металлический или пластмассовый колпак.

Введена строгая маркировка баллонов. Боковые штуцера вентилей для баллонов с горючими газами выполняют с левой резьбой, а для баллонов с кислородом и другими негорючими газами – с правой, чтобы предотвратить применение не по назначению и образование взрывоопасных смесей. Баллоны следует предохранять от ударов, а также от высоких и низких температур.

Предельное рабочее давление в баллоне при температуре 20 °С для сжатых и растворенных газов составляет 15 МПа (150 кгс/см2), а для сжиженных – 3 МПа (30 кгс/см2). Если температура баллона значительно превышает указанное значение, давление газа может превзойти допустимое.

На верхней, сферической, части каждого баллона нанесены клеймением следующие данные:

♦ товарный знак завода-изготовителя;

♦ номер баллона;

♦ фактическая масса порожнего баллона (для баллонов вместимостью до 12 л включительно – с точностью 0,1 кг, от 12 до 55 л включительно – с точностью 0,2 кг, свыше 55 л – в соответствии государственным стандартом или техническими условиями на их изготовление);

♦ дата (месяц и год) изготовления и год следующего освидетельствования;

♦ рабочее давление;

♦ пробное гидравлическое давление;

♦ вместимость баллона (для баллонов вместимостью до 12 л включительно – номинальная; от 12 до 55 л включительно – фактическая, с точностью 0,3 л; свыше 55 л – в соответствии с государственным стандартом или техническими условиями на их изготовление);

♦ клеймо ОТК завода-изготовителя круглой формы диаметром 10 мм (за исключением стандартных баллонов вместимостью свыше 55 л); номер стандарта для баллонов вместимостью свыше 55 л.

Высота знаков на баллонах вместимостью до 55 л включительно должна составлять не менее 6 мм, а свыше 55 л – не менее 8 мм.

Масса баллонов, за исключением баллонов для ацетилена, указывается с учетом массы нанесенной краски кольца для колпака и башмака, если таковые предусмотрены конструкцией, но без массы вентиля и колпака.

Место на баллонах, где выбиты паспортные данные, должно быть покрыто бесцветным лаком и обведено отличительной краской в виде рамки.

На баллонах вместимостью до 55 л или с толщиной стенки менее 5 мм паспортные данные могут быть выбиты на пластине, припаянной к баллону, или нанесены эмалевой (масляной) краской.

Окраска и нанесение надписей на вновь изготовленные баллоны производятся заводами-изготовителями, а в дальнейшем – заводами-наполнителями, наполнительными или испытательными станциями.

Надписи на баллонах наносят по окружности, не менее чем на ее 1/3 часть, а полосы проводят по всей окружности, причем высота букв на баллонах вместимостью более 12 л должна составлять 60 мм, а ширина полосы – 25 мм. Размеры надписей и полос на баллонах вместимостью до 12 л зависят от площади боковой поверхности баллонов.

Наполнять баллоны газом запрещается, если истек срок периодического освидетельствования, отсутствуют установленные клейма, неисправны вентили, поврежден корпус (трещины, сильная коррозия, заметное изменение формы), баллон плохо окрашен, окраска не соответствует стандарту или на баллоне нечеткая надпись.

Баллоны для сжатого газа бракуют при потере массы, составляющей более 20 %, увеличении вместимости более чем на 3 %, наличии других дефектов.

При потере массы 7,5—10 % и увеличении вместимости на 1,5–2,0 % давление в баллонах снижают по сравнению с первоначально установленным на 15 %.

При потере массы 10–15 % и увеличении вместимости на 2–2,5 % давление в баллонах снижают не менее чем на 50 %.

При потере массы 15–20 % и увеличении вместимости на 2,5–3 % давление в баллонах не должно превышать 600 кПа.

Баллоны, находящиеся в эксплуатации, подвергаются освидетельствованию не реже чем один раз в 5 лет. Баллоны, предназначенные для наполнения газами, которые вызывают коррозию, а также баллоны для сжатых и сжиженных газов, применяемых в качестве топлива для автомобилей и других транспортных средств, подлежат освидетельствованию не реже чем один раз в 2 года.

Периодическое освидетельствование баллонов проводится работниками заводов-наполнителей, наполнительных или испытательных станций.

В случае получения удовлетворительных результатов на каждый баллон наносят клеймо (круглой формы, диаметром 12 мм) завода-наполнителя, на котором выполнено освидетельствование, дату проведенного и следующего освидетельствования (в одной строке с клеймом завода-изготовителя).

Результаты освидетельствования баллонов заносят в журнал испытаний. Разрешение на освидетельствование баллонов выдает организациям местный орган Проматомнадзора.

Баллоны для ацетилена. Ацетилен при давлении 200 кПа становится взрывчатым, поэтому для его безопасного хранения и транспортировки при более высоком давлении внутреннюю полость баллона (2/3 объема) заполняют пористой массой – березовым активированным углем, пропитанным ацетоном, хорошо растворяющим ацетилен. Баллоны заполняют пористой массой и растворителем согласно государственному стандарту. Ответственность за качество и количество пористой массы несет завод, наполняющий ею баллоны. Ответственность за качество и количество растворителя несет завод, заполняющий им баллоны.

После заполнения баллона пористой массой и растворителем на его горловине выбивается масса тары (масса баллона без колпака, но с пористой массой и растворителем, башмаком, кольцом и вентилем).

Для предупреждения вытекания растворителя (вместе с ацетиленом) наполненные баллоны должны постоянно находиться в вертикальном положении.

Освидетельствование ацетиленовых баллонов должно проводиться на заводе, осуществляющем их наполнение ацетиленом, не реже чем один раз в 5 лет. Оно включает в себя осмотр наружной поверхности, проверку пористой массы и пневматическое испытание.

Состояние пористой массы в баллонах для ацетилена должно проверяться на соответствующих заводах-наполнителях не реже чем один раз в 2 года. После проверки пористой массы на каждый баллон наносят год и месяц ее проведения, клеймо завода-наполнителя и клеймо (диаметром 12 мм с буквами «Пм»), удостоверяющее проверку.

Баллоны для ацетилена, наполненные пористой массой, при освидетельствовании испытывают азотом под давлением 3,5 МПа, погружая их в воду на глубину не менее 1 м. Степень чистоты азота, применяемого для испытания баллонов, должна составлять не менее 97 %.

В 1 л ацетона при давлении 3 МПа (30 кгс/см2) и температуре 20 °С растворяется 23 л ацетилена; с повышением давления растворимость ацетилена возрастает почти прямо пропорционально давлению.

Баллоны для ацетилена имеют вентиль диаметром 1/2″ с левой резьбой. Их наполняют газом под давлением 19 кгс/см2. Баллон вместимостью 40 л при таком давлении содержит 4–5 м3 ацетилена.

Для хранения ацетилена применяют баллоны диаметром 219 мм с толщиной стенки 7 мм, вместимостью 40 и 50 л, высотой 1390 и 1700 мм, массой 52 и 64 кг.

Баллоны для кислорода.

Баллон для сжатого газа состоит из цилиндрического корпуса с выпуклым днищем, верхней сферической частью, имеющей горловину и кольцо. В горловину ввинчивают вентиль диаметром 3/4″ с правой резьбой. Для придания баллону устойчивости на нижнюю часть корпуса надевают башмак. На горловину баллона напрессовано кольцо с резьбой для навинчивания защитного колпака. Баллоны следует хранить в вертикальном положении, предохраняя от ударов и нагревания.

Для кислорода наиболее широко применяются баллоны вместимостью 40 л, имеющие диаметр корпуса 219 мм, высоту 1390 мм и толщину стенок 8 мм. Масса такого баллона составляет 67 кг. При давлении 15 МПа (150 кгс/см2) и температуре 20 °С он содержит 6000 л, или 6 мЗ, кислорода. Баллон испытывается под давлением 22,5 МПа (225 кгс/см2) один раз в 5 лет.

К баллонам для кислорода предъявляют следующие требования: необходимо, чтобы они были исправны, своевременно освидетельствованы, окрашены в голубой цвет и имели надпись «Кислород». Боковые штуцеры вентилей баллонов с правой резьбой должны ввертываться на фольге или с применением жидкого натриевого стекла, без использования промасленных деталей и прокладок.

Хранение и транспортировка баллонов. В

условиях производства баллоны со сжатым газом хранят с завернутыми предохранительными колпаками в специальных складских помещениях или под навесом в вертикальном положении, в гнездах специальных стоек. Ввиду того, что баллоны со сжатым газом представляют собой большую опасность, разрешается совместно хранить не более 50 баллонов. Расстояние от склада баллонов до строящегося и существующих зданий должно составлять не менее 20 м.

Хранение кислородных баллонов совместно с баллонами, содержащими ацетилен, пропан, водород и другие горючие газы, а также с карбидом кальция, красками и маслами категорически запрещается.

В помещении склада на видном месте необходимо вывесить правила эксплуатации, хранения и перевозки баллонов. Кладовщики, грузчики и другие рабочие, обслуживающие баллоны, должны быть обучены правилам безопасности и проинструктированы.

Склады для хранения баллонов, наполненных газами, должны быть одноэтажными, с покрытиями легкого типа и без чердачных помещений. Стены, перегородки и покрытия выполняют из несгораемых материалов не ниже II степени огнестойкости; окна и двери должны открываются наружу. Высота складских помещений (от пола до нижних выступающих частей кровельного покрытия) должна составлять не менее 3,25 м.

Полы складов должны быть ровными, с нескользкой поверхностью, а полы складов для баллонов с горючими газами – с поверхностью из материалов, исключающих искрообразование при ударе о них каких-либо предметов.

Освещение складов для баллонов с горючими газами должно отвечать нормам для взрывоопасных помещений.

Складское помещение разделяется несгораемыми стенами на отсеки, в каждом из которых допускается хранение не более 500 баллонов с горючими или ядовитыми газами и не более 1000 баллонов с негорючими и неядовитыми газами (вместимость баллонов 40 л).

Отсеки для хранения баллонов с негорючими и неядовитыми газами могут быть разделены несгораемыми перегородками высотой не менее 2,5 м с открытыми проемами для прохода людей и средств механизации. Каждый отсек оборудуют самостоятельным выходом наружу.

Баллоны перемещают в пунктах наполнения и потребления газов на специальных тележках или с помощью других устройств. Баллоны, наполненные газом, следует перевозить на рессорном транспорте или автокарах в горизонтальном положении, с прокладками между баллонами. В качестве прокладок могут применяться деревянные бруски с вырезанными гнездами для баллонов, веревочные или резиновые кольца толщиной не менее 25 мм (по два кольца на баллон) и др. Все баллоны во время перевозки должны быть уложены вентилями в одну сторону.

При погрузке, разгрузке, транспортировке и хранении баллонов должны приниматься меры, предотвращающие падение, повреждение и загрязнение баллонов.

Транспортировать и хранить стандартные баллоны вместимостью более 12 л следует с навернутыми колпаками. Хранить наполненные баллоны на заводе-наполнителе до выдачи их потребителям можно без предохранительных колпаков. При транспортировке и хранении баллонов с ядовитыми и горючими газами на боковые штуцеры вентилей баллонов ставят заглушки. Баллоны, наполненные газами, при перевозке должны быть защищены от солнечных лучей.

Стационарное рабочее место

Стационарное место сварщика встречается в различных производственных цехах. Они подходят для сваривания небольших изделий. Среди особенностей оснащения подобных помещений можно отметить следующие моменты:

- При правильном оснащении помещений обеспечивается беспрепятственный доступ к заготовкам.

- Поблизости не должны быть распложены взрывоопасные и легковоспламеняющиеся вещества.

- При использовании инверторов, которые работают на горючем веществе, баллоны должны быть расположены вдали от открытого пламени.

- Беспрепятственный доступ должен обеспечиваться расходным материалам, к примеру, электродам и проволоке. Это связано с тем, что во время сварки нужно быстро сменить некоторые элементы.

- Стационарное место подготавливается с учетом того, какие именно элементы будут свариваться между собой. Техника безопасности предусматривает, чтобы рабочее место сварщика обеспечивало неподвижное состояние заготовок во время ее обработки.

Стационарное место сварочных работ

Подготовка проводится при следовании определенной инструкции, которая разрабатывается сотрудником организации.

Иные требования

Также не стоит забывать о следующих дополнительных инструментах, которые облегчают работу сварщика. Это:

- винтовые зажимы для плотного контакта с изделием;

- проволочные щетки (ручные и с электроприводом) – для удаления шлака и ржавчины;

- узкая и широкая стальная щетка для очистки кромки и швов;

- зубила, клейма и молотки – для врубки мест с дефектами, устранения брызг, установки клейма и пр.;

- молоток с заостренным концом для отбивания шлака;

- набор шаблонов для промера величины швов;

- брезентовые сумки или стаканы – для хранения электродов.

Сварщику должны быть легко доступны расходные материалы: электроды, проволока, флюс и пр., чтобы у него была возможность их легкой смены в процессе работы. Необходимо соблюдать инструкцию по охране труда в индивидуальном и общем плане.

Если сварщик работает с неплавящимся электродом, то он должен иметь набор заточенных вольфрамовых электродов, пассатижи, гаечные ключи, кусачки, пассатижи и пр. Инструмент следует хранить в специальном ящике или сумке.

Таким образом, от того, насколько грамотно было организовано рабочее место сварщика, использующего метод ручной дуговой сварки, зависит в целом эффективность и безопасность работ. Под рабочим местом понимается участок, закрепленный за сварщиком, который оснащен оборудованием, инструментами и приспособлениями для проведения сварки. Правильно организованное место снижает травматизм и несчастные случаи на производстве.

Передвижной пост

Передвижное место может создаваться для газового и электронного инвертора. Стоит учитывать, что сварочная кабина требуется для его установки в случае повышенной влажности окружающей среды.

Меньше всего проблем возникает при применении газовой сварки. Это связано с тем, что электрическое оборудование должно надежно питаться.

Передвижной пост

Сварочные провода: предназначение, рекомендуемые сечения

Организация сварочного поста предусматривает использование кабеля наиболее подходящего сечения. Этот показатель следует учитывать по следующим причинам:

- Слишком малое сечение приводит к тому, что кабель не выдерживает нагрузку и начинает перегреваться. В результате этого тепло оказывает воздействие на изоляцию, за счет чего она плавится. При сильном повреждении может возникнуть короткое замыкание.

- Кабель большого сечения обходится дорого. При этом они менее практичны в применении, транспортировка и хранение создает много проблем.

Сварочные провода

Выбор кабеля проводится в соответствии с нормативной документации. Организация рабочего места сварщика проводится с учетом того, что кабеля не должны переплетаться, все контакты фиксируются. Кабель и другое электрическое оборудование не должны быть расположены вблизи горючих материалов и воды.

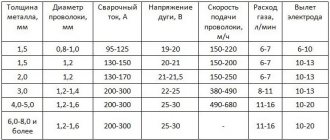

Оптимальные сечения сварочного провода представлены в следующей таблице Как ранее было отмечено, выбор проводов подбирается в зависимости от мощности используемого сварщиком оборудования. Оптимальный показатель выбирается в соответствии с таблицей.

Таблица сечений кабеля в зависимости от мощности

Использование табличных данных позволяет избежать довольно большого количества проблем. Качественный кабель имеет эффективную изоляцию, которая исключает вероятность короткого замыкания.

Стол

Для удобного выполнения сварочных манипуляций практично располагать изделие на столе. Это повышает скорость накладки швов и удобство сварки в труднодоступных местах. Стол сварщика изготавливается по индивидуальным размерам, исходя из габаритов будущих изделий. Ножки должны иметь регулировку по высоте, чтобы подстраиваться под разных по росту рабочих.

На столе стоит предусмотреть приспособления для:

- безопасной укладки держателя в процессе перестановки изделия;

- быстрого доступа к расходным материалам и легкой смены электрода;

- расположения инструментов (молотка, напильника, фонарика, шлакоотделителя, щетки по металлу);

- розжига электрода на черновой поверхности;

- установки нестандартных конструкций с выступами в специальные отверстия.

Как выбрать электродержатель

Правильно выбрать при организации рабочего места нужно и электродержатель. От его технического состояния зависит, насколько безопасно будет рабочее место и какова производительность труда. Сварочный пост может снабжаться несколькими видами держателей, все зависит от типа проводимых работ.

При выборе подобного устройства уделяется внимание следующим моментам:

- Вес не должен быть более 0,5 килограмм. Слишком тяжелые варианты исполнения усложняют задачу сварщика. При длительной сварке будут уставать руки, что в конечном итоге снизит показатель производительности.

- Уделяется внимание тому, насколько удобен хват. Для того, чтобы рукоятка не соскальзывала, ее поверхность часто делают рифленой.

- При эксплуатации конструкция не должна сильно нагреваться. В противном случае могут возникнуть проблемы при длительной сварке. Несмотря на то, что сварщик должен использовать специальные рукавицы, сильный нагрев приводит к существенному дискомфорту.

- Поверхность должна быть изолирована, так как подобный элемент должен стать преградой электричеству в случае неполадки. При организации рабочего места уделяется внимание качеству и целостности изоляции.

- Крепление электродов должно быть прочным, так как на момент контакта с поверхностью на них оказывается механическое воздействие.

Электродержатели

Рекомендуется приобретать оригинальные электродержатели, которые советует производитель для организации рабочего места. Перед каждой работай проверяется состояние конструкции.

Установка газового оборудования

Рабочее место газосварщика обустраивается по похожему принципу. Окрас стенок оградительных щитков здесь не имеет значения, поскольку газовое пламя не излучает ультрафиолет. Главное, чтобы сварщику было хорошо видно все детали на рабочем месте.

Существенным отличием является расположение баллонов. Хотя для транспортировки и используется тележка, на которую сразу устанавливаются кислородный и ацетиленовый баллон, но перед выполнением сварочных работ их необходимо отставить друг от друга не менее чем на 5 метров. Так же следует поступать и с пропановым оборудованием

При этом важно соблюсти дистанцию между баллонами и свариваемым участком в пределах 5 м. В итоге, расстановка должна быть похожа на треугольник, на одной вершине свариваемый элемент, а на двух других баллоны с газом

Важно, чтобы на пути к ацетиленовому генератору или баллонам ничего не находилось. Это обеспечивает быстрый доступ к оборудованию в случае обратного удара пламени

Так можно предупредить взрыв и серьезные травмы. Шланги располагаются сбоку, чтобы по ним не ходили и не ездили. В противном случае пламя будет тухнуть, а резиновые коммуникации могут испортиться.

Главный инструмент сварщика — это держатель. От его удобства и продуманности зависит производительность и качество. Держатель может быть двух видов: зажимать электрод как прищепка, или стягивать путем закручивания рукоятки. Независимо от типа, он должен позволять сменить электрод за 4 секунды.

Конструкция хорошо изолируется для предотвращения поражения током. Кабель и сам держатель постоянно оказывают воздействие на руку сварщика своим весом. Поэтому масса этих элементов должна быть минимальной, чтобы не переутомлять сварщика и не ограничивать в движении.

Если работа ведется на большой силе тока (от 500 А), то держатель снабжается защитной накладкой, предотвращающей поражение руки сварщика высокими температурами дуги. Когда сварочный ток превышает показатели в 600 А, кабель проводится к электродержателю минуя рукоятку за которую берется рабочий. Стороны, которые фиксируют электрод, подвергаются налипанию брызг расплавленного металла, поэтому осложняют замену нового расходного элемента. Это замедляет весь процесс и сварщик быстрее утомляется. Для предотвращения этого эффекта поверхность держателя, на которую летят капли металла, смазывается автолом и чистится в конце дня надфилем.

Для удобного выполнения сварочных манипуляций практично располагать изделие на столе. Это повышает скорость накладки швов и удобство сварки в труднодоступных местах. Стол сварщика изготавливается по индивидуальным размерам, исходя из габаритов будущих изделий. Ножки должны иметь регулировку по высоте, чтобы подстраиваться под разных по росту рабочих.

На столе стоит предусмотреть приспособления для:

- безопасной укладки держателя в процессе перестановки изделия;

- быстрого доступа к расходным материалам и легкой смены электрода;

- расположения инструментов (молотка, напильника, фонарика, шлакоотделителя, щетки по металлу);

- розжига электрода на черновой поверхности;

- установки нестандартных конструкций с выступами в специальные отверстия.

Важным атрибутом рабочего места электрогазосварщика является вытяжка. Она обеспечивает удаление вредных тяжелых газов от плавящегося металла и покрытия электродов. Не практично располагать ее в виде большого зонта над столом, поскольку часть вредоносной смеси будет проходить через органы дыхания сварщика.

Целесообразно устанавливать гибкую систему бокового отсоса воздуха, которая будет сразу забирать вредные газы, на давая им подниматься к лицу рабочего. Такая линия обеспечит перестановку вытяжки в любое место в пределах сварочной кабины. При этом стоит помнить о шуме двигателя мешающего рабочему, поэтому силовой агрегат для прокачки воздуха размещается за пределами комнаты.

Создание удобных условий для сварщика повышает качество швов и процесс выпуска готовой продукции. Снижение пассивного вреда на производстве и защита от травм персонала содействуют сохранению постоянного коллектива и слаженному взаимодействию сотрудников.

Маска электросварщика как средство защиты

Техника безопасности по организации места для сварщиков, предусматривает использование специальных щитков и шлема. При их изготовлении должны учитываться нормы, установленные в ГОСТ 12.4035-78. Среди основных стандартов отметим следующие:

- Конструкция не должна быть тяжелее 0,5 килограмм. В противном случае работы будет проводить сложно.

- Для того чтобы защитить глаза устанавливаются светофильтры. Они делятся на 13 классов, выбор проводится в зависимости от мощности.

- При выборе маски уделяется внимание тому, чтобы она удобно крепилась. Время от времени сварщику приходится ее открывать для визуального осмотра шва.

Маска сварщика

В продаже встречаются самые различные варианты исполнения защитных масок. Более дорогие варианты исполнения характеризуются большей эффективностью. При частом проведении сварочных работ рекомендуется приобретать качественное изделие, так как ультрафиолетовое и другое излучение может навредить здоровью.

Сварочный пост передвижной: оборудование и требования пожарной безопасности

Сварщики-самоучки в большинстве случаев осуществляют сварные работы в домашних условиях в тех местах, которые более или менее приспособлены под такую работу.

Профессиональные мастера знают, насколько важно обеспечить максимально комфортные и безопасные условия работы, поэтому организовывают специальные сварные посты. Ведь особенности рабочего места во многом определяют, насколько безопасным будет использование сварочного оборудования для мастера на практике.

Что представляет собой сварочный пост и какие его разновидности?

Сварочным постом называют своеобразный кабинет сварщика со всем комплексом необходимого в его работе оборудования, инвентаря и расходных материалов для обеспечения бесперебойного выполнения сварных работ. То есть, это такое рабочее пространство сварщика, работать в котором максимально комфортно и безопасно.

Если все работы по обустройству сварочных постов выполнять с учетом требований охраны труда, это позволит обеспечить мастеру максимальный уровень безопасности при сварке. При этом и уровень пожаростойкости пространства будет максимальным. Но чтобы этого добиться, важно понимать специфику разных видов сварных постов.

Стационарный сварочный пост.

Исходя из вида оборудования, применяемого в работе, сварочные посты бывают:

- Газосварочными. Рабочий кабинет для проведения газосварочных работ оборудуется с учетом того факта, что расплавление металла в процессе организации соединения кромок изделий в данном случае основано на применении тепловой энергии от горения газа в горелке. Поэтому пространство должно оснащаться максимально качественной вентиляционной системой, а отделку поверхностей нужно выполнять негорючими материалами.

- Электросварочными. Рабочее пространство электросварщика при работе с электрической сваркой не менее травмоопасно, но в данном случае важно удалить больше внимания обеспечению высокого уровня защиты человека от поражения электрическим током.

Стационарный пост для ручной сварки.

Исходя из возможностей, сварочные посты бывают:

- Стационарными. Выглядят как кабина с открытым верхом, которая приподнята над уровнем напольного покрытия, располагаются в помещении и могут оснащаться двигающейся столешницей.

- Передвижными. Представляют собой мобильные конструкции, которые без особенных трудностей можно переместить в иное место для работы. Передвижные посты для сварщиков актуальны для выполнения сварки крупногабаритных конструкций в просторных цехах или непосредственно под открытым небом на строительной площадке.

В условиях стационарного сварочного поста удобно выполнять сварку деталей малого и среднего размера, а для крупных узлов и конструкций из металла оно не пригодно. Кабину изготавливают из металлопроката с цинкосодержащим покрытием, стойкого к высоким температурам и инфракрасному излучению.

Особенностью передвижного рабочего места является отсутствие необходимости в проведении специальных мероприятий и создании особых рабочих условий. Передвижной сварочный пост защищается от осадков с помощью навеса, а от ветра – при помощи ширм.

Актуальные при сварных работах инструменты помещают в специальные тумбы, а освещение пространства обеспечивается локальными источниками света.

Делаем сварочный пост своими руками

Рабочее пространство сварщика с комплексом необходимого в работе оборудования, инвентаря, расходных материалов и самого сварного аппарата называется сварочным постом. Его можно организовать самостоятельно, если внимательно изучить нормы и требования безопасности к подобным кабинетам.

При организации мобильного сварочного поста потребуются дополнительные приспособления, так как весь комплекс присутствующих в нем предметов, оборудования и инструментов должен быть подвижным.

Стационарный вид рабочего места сварщика в передвижении не нуждается, поэтому при его организации нет необходимости в опорах на колесиках и т.п.

Вне зависимости от вида сварочного поста, в работе потребуются негорючие материалы для устранения риска возникновения пожара: и для постоянного, и для временного использования сварки важно обеспечить мастера безопасными условиями труда.

Актуальные инструменты и материалы

При обустройстве рабочего места для выполнения сварочных работ важно подобрать полный комплекс актуальных в работе инструментов и оборудования.

Планировка сварочной кабины.

Список может меняться на усмотрение сварщика, но существуют позиции, обойтись без которых крайне сложно:

- сварочный аппарат;

- приспособление для складирования присадочных материалов, иного рода вспомогательных приспособлений;

- постоянный источник питания электрического тока;

- комфортабельное место посадки;

- рубильник для включения и выключения подачи напряжения;

- качественная вентиляционная система, вытяжная камера;

- системы хранения для мелкого инвентаря: переносные корзины, выдвижные ящики, полки и т.п.;

- электродержатель.

Вышеперечисленные элементы при рациональном планировании пространства рабочего места займут относительно немного места.

Оборудование сварочного поста своими силами нужно проводить с учетом всех требований по безопасности. Оптимальная длина рабочего пространства – 2 м, ширина – 2,5 м, высота – 2 м. Ни в коем случае не стоит создавать закрытую верхнюю часть сварного поста.

Для организации стен стоит применить тонкую сталь или фанеру, пропитанную огнеупорным раствором.

Для выполнения сборочных и сварных операций металлических деталей внутри рабочего кабинета мастера важно установить комфортабельный стол. Оптимальные параметры сварочного стола таковы: высота на уровне 50-60 см при работе сидя и порядка 90 см при работе стоя, а площадь – порядка 100 см2.

К столу следует приварить болты из стали, на которые крепят токоподводящий провод от источника сварного тока, а также провод заземления рабочего стола.

Сбоку организовываются гнезда, приспособленные под хранение электродов и присадочных материалов. В выдвижных ящиках можно хранить мелкий ручной инструмент или технологическую документацию.

Основным видом оборудования рабочих кабинетов сварщиков считаются одно- или многопостовые источники питания дуги.

Зачастую в рабочем пространстве сварщики используют однопостовые источники питания, так как в случае питания от многопостовых источников сварочный ток нужно разводить по кабинам посредством применения токоподводящих проводов или шин. Также в кабине нужно монтировать рубильник для включения и отключения сварного тока.

Поэтапное обустройство сварочного поста

Общий вид типового сварочного поста.

Сварочные посты можно организовать в условиях просторного гаража, СТО, строительной площадки и т.п.

В любом случае все операции по их обустройству можно поделить на следующие этапы:

- выбор места под организацию рабочего пространства мастера, его очищение от посторонних предметов, уборка;

- обустройство стеночек рабочей зоны с применением стали или фанеры, пропитанной огнеустойчивым составом;

- обустройство стола со столешницей и системами хранения из негорючего материала;

- обеспечение доступа к источнику электричества для работы электрооборудования;

- организация надежной вентиляционной системы;

- визуальный осмотр результата работ перед выполнением сварки.

Основные требования при обустройстве сварочных постов

Переносной пост сварщика.

Вне зависимости от вида применяемого оборудования основные требования пожарной безопасности к организации рабочего места сварщика практически всегда одинаковы и преследуют единую цель – обеспечить мастера комфортными и безопасными условиями для проведения сварочных операций:

- оградите рабочее место сварщика экранами из несгораемых материалов, но не оборудуйте его закрытым верхом;

- сварка аппаратом в среде защитных газов должна осуществляется только, если обшивка кабины не доходит до пола на 30 см, а высота светозащитного экрана превышает 2 м;

- обшивку кабины и светозащитного экрана выполните из несгораемых материалов;

- площадь кабины не должна быть менее 4,5 м, иначе не хватит места для размещения сварного оборудования, сборочной единицы, приспособлений и систем хранения деталей;

- машину для плазменной резки обособьте сплошным ограждением из несгораемых материалов с высотой не менее 2,2 м.;

- размещать в одной кабине 2-х и более сварочных столов не стоит, но если это необходимо, их нужно разделить светозащитным экраном во избежание пожара.

Отдельно отметим особую роль вентиляционной системы при обустройстве рабочего места сварщика. Этот момент должен строго контролироваться со стороны мастера, так как напрямую влияет на уровень безопасности сварочного поста.

Специалисты советуют следующее:

- Стоит организовать вытяжную вентиляцию местного и общеобменного типа. Местные отсосы предусматриваются к каждому агрегату и рабочему пространству, если имеет место выделение в воздух паров вредных веществ.

- Вытяжки оборудуются фильтрами, очищающими воздух от сварочных аэрозолей и выбрасывающими его в цех или атмосферу.

- Подача приточного воздуха осуществляется рассредоточено при сварке в защитном газе или сосредоточено в верхнюю зону при выполнении сварки иными методами.

- Отделку стен предпочтительно выбрать матовой, дабы их поверхности не отражали сварочные блики при функционировании сварочного агрегата. С той же целью полы следует сделать бетонными.

Если данные требования к параметрам сварочных постов и вентиляционной системе рабочего пространства мастера выполняются, сварщик может приступать к работе.

Конечно, в жизни могут произойти разные ситуации, но описанные меры предосторожности при проведении сборки металлоконструкций с помощью сварных аппаратов значительным образом снижают риски травматизации мастера и возникновения пожара от искры сварки.

Заключение

Пост для выполнения сварочных работ необходимо обустраивать таким образом, чтобы мастеру обеспечивалась высокая пожаробезопасность.

По этой причине стоит использовать исключительно негорючие материалы при организации стен, напольного покрытия, систем хранения для инвентаря, не забыть про заземление и наладить хорошую вентиляцию воздуха рабочего пространства.

Поделиться: Facebook

- Предыдущая записьСколько видов сварки существует

- Следующая записьСварочные изделия из металла своими руками

Нет комментариев

Требования к вентиляции

Нужно уделять внимание и эффективности вентиляции при организации места, особенно в случае работы с газовым аппаратом. Ее предназначение заключается в удалении теплого воздуха и подвода холодного, который требуется для охлаждения инструментов и техники.

При работе может образовываться достаточно большое количество токсичных газов. При высокой их концентрации есть вероятность отравления. Если концентрация газов высока, то есть вероятность их детонации.

Как правило, искусственная вентиляция представлена воздуховодами, которые подводят и отводят воздух. Для повышения эффективности работы устанавливается вентилятор. Проблем с охлаждением оборудования и загазованностью практически не возникает в случае, когда работы проводятся на улице.

Подробнее о вентиляции

Вентиляция — один из важнейших элементов, который нужно учесть при организации стационарного поста. Особенно это касается тех рабочих мест, где планируется использование газа. Вентиляция необходима для забора паров, возникающих при проведении работ.

При работе на стационарном рабочем месте образовывается огромное количество опасных паров и мелкой пыли. Они негативно сказываются на здоровье сварщика и в некоторых случаях способны воспламеняться или взрываться.

Чтобы избежать этого, над рабочим постом монтируется воздуховод с принудительной вентиляцией. Она работает на протяжении всего выполнения сварочных работ, и помогает не только избавлять от опасных паров, но и охлаждает оборудование.

При работе на улице специальная вентиляция не нужна. Естественного движения воздуха более чем достаточно.

Требования к специальной одежде

Индивидуальным средством защиты можно считать специальную одежду. Она изготавливается с учетом особенностей обработки металла, а также возможном воздействии. К комплект входит:

- Рукавицы.

- Специальная обувь.

- Куртка.

- Рукавицы.

- Брюки.

Спецодежда сварщика

В большинстве случаев при их изготовлении применяется брезент, в который добавляется асбест. За счет подобного состава поверхность становится намного устойчивой к попаданию расплавленного металла.

Преимущества сварочных штор

Большой популярностью пользуются специальные шторки. Они позволяют существенно упростить работу, разделить участок на несколько секторов. К особенностям подобной оснастки можно отнести следующие моменты:

- При изготовлении применяется огнеупорная ткань.

- Используемый материал также может выдержать несущественно механическое воздействие.

Разнообразие сварочных штор

Выделяют несколько вариантов исполнения подобной оснастки, каждая характеризуется своими особенностями.

Сплошная стандартная штора

Чаще всего устанавливаются сплошную штору. Она представлена сплошным материалом, который крепится на специальных несущих элементах. Среди особенностей отметим:

- Визуальная защита и преграда ультрафиолетовому излучению.

- Защита окружения от брызг и расплавленного металла.

- Снижается отрицательное воздействие воздушных боковых потоков.

Сплошная стандартная штора

При выборе наиболее подходящей шторы уделяется внимание ширине швов, толщине материала и некоторым другим моментам.

Полосовая сварочная штора

Защитная штора выбирается при учете различных параметров. Основными можно назвать:

- Толщина и тип материала. Некоторые ткани характеризуются повышенной устойчивостью к воздействию температуры.

- Качественные варианты исполнения прошиваются.

- Тип несущей конструкции.

Полосовая сварочная штора

Установить подобную защиту можно быстро, после завершения процесса ее быстро собирают. Несущий элемент изготавливается из коррозионностойкого металла.