Визуально-измерительный контроль сварных соединений применяют для всех металлоконструкций и изделий из металла при выпуске и после него. Это исследование выполняется, чтобы оценить качество сварных швов, проверить на соответствие нормам. То есть, ВИК – это также дефектоскопия сварных соединений.

Принципиально контроль сварных соединений можно разделить на два вида: разрушающий и неразрушающий. Методы неразрушающего контроля не влияют на качество шва, тогда как при разрушающем контроле из строительных конструкций отбирают образцы. В методы НК часто включают визуальную оценку. При этом она считается обязательной процедурой и проводится как самостоятельно, так и в совокупности с другими исследованиями.

Проверка качества сварного соединения начинается именно с визуального контроля. Могут применяться простые измерительные инструменты или специальное оборудование. Визуальный осмотр выявляет крупные дефекты, а измерительные инструменты – мелкие, которые сложно заметить невооруженным глазом.

Что такое визуально-измерительный контроль сварных швов

Визуальный контроль сварных швов подразумевает проверку места соединения заготовок как до, так и после выполнения сварочных работ. Процедура необходима для того, чтобы подтвердить точность и надлежащее качество выполнения поставленной задачи. Нарушения технологического процесса и требований стандартов могут в итоге привести к разрушению конструкции раньше гарантийного срока. Существует специальный ГОСТ, регламентирующий порядок и метод ведения контроля и отчетной документации.

Измерительные работы с использованием шаблоном и оптического инструмента — это неразрушающий метод ВИК-контроля. Благодаря ему удается получить достоверную информацию о состоянии сварного стыка с сохранением его целостности. Если возникают подозрения, то назначаются дополнительные экспертизы, позволяющие сделать более полный и точный анализ. К таким относятся спектроскопия и ультразвуковая диагностика.

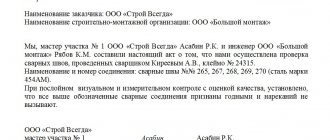

Обследования проводят специалисты-контроллеры, которые предварительно прошли курс обучения, сдали испытания и получили аттестаты соответствующего образца. Методы проведения контроля разные: зрительный, тактильный, при помощи оптических приборов, с использованием измерительной оснастки. Результаты диагностики, замечания и рекомендации по их устранению фиксируются актом освидетельствования.

Определение

Визуальный контроль качества — это процедура обследования места соединения как до, так и после выполнения шва. Целью проверки является удостоверение в том, что все этапы работы выполнены в соответствии с правилами. Несоблюдение стандартов может привести к разрушению конструкции, травмам и смерти. Технологические нарушения из-за игнорирования стандартов преследуются по закону. В связи с этим разработан ГОСТ, который регламентирует порядок и способ проведения осмотра, а так же ведение соответствующей документации.

Измерение швов и соединений с применением оптических инструментов и шаблонов — это неразрушающий контроль, позволяющий сохранить целостность конструкции и его стыков, но дающий определенное представление об их состоянии. В случае обнаружения подозрений на скрытые дефекты назначается обследование другими способами (ультразвук, спектроскопия).

визуально измерительный контроль сварных соединений

Для проведений обследования приглашается специалист-контролер, который должен пройти соответствующее обучение и иметь аттестат. Контроль осуществляется зрительно, с использованием оптического инструмента, измерительных приспособлений и тактильных ощущений (относится к определению шероховатости шва). Оценка и все замечания заносятся в акт освидетельствования и сохраняются.

Что выявляет метод

Визуальный контроль сварных соединений позволяет выявить такие дефекты:

- неверная геометрия катета шва;

- прожиг;

- неправильные пропорции между шириной и высотой наплава;

- редкая чешуйчатость;

- слишком большие наплывы расплава;

- кратеры в сварочной ванне;

- подрезы из-за высокой силы тока;

- непроваренные участки;

- измененный цвет металла, вызванный перегревом или неправильно подобранной присадкой.

Использование оптических увеличительных приборов расширяет возможности визуального осмотра сварных швов. Можно выявить:

- поперечные и продольные трещины;

- проявления коррозии;

- нарушения в структуре металла, в частности расслоение;

- нежелательные твердые включения в сплаве;

- открытые поры, через которые выходил газ;

- надиры, раковины, забоины;

- брак защитного покрытия, выполненного из полимера или краски;

- смещение шва.

Начальный контроль на подготовительных этапах дает возможность определить, насколько качественно подготовлены кромки. Таким же методом контролируется накладка маркировки или профессионального клейма сварщика.

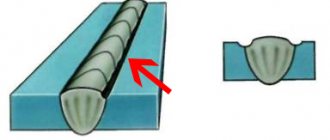

Основные требования к сварным швам

После изготовления конструкций путем сварных соединений элементов требуется проведения оценки готового изделия. После ВИК сварных соединений выдается акт, который заполняется на основании осмотра и изменения основных элементов шва. В заданных пределах должна находится ширина и высота валика, при этом шов должен быть равномерным, не впадин и выпирающих частей. Шов должен иметь однородную структуру без чешуек. Кроме того, не должны наблюдаться трещины, прожоги, не проваренные участки и другие дефекты.

Преимущества и недостатки

Согласно положениям ГОСТ 23479-79 измерительный контроль является первичным способом обследования. После его завершения ответственными лицами принимается решение о целесообразности проведения диагностики иными методами. Положительные стороны измерительного контроля:

- минимальные издержки времени на проведение проверки;

- простота выполнения;

- позволяет получить большинство информации о наружном состоянии сварного соединения;

- не требуется сложное дорогостоящее оборудование;

- легко проверяется результат.

Контролировать качество сварного шва требуется на всех этапах: на стадии подготовительных работ, во время сваривания заготовок и после ее завершения. Такой подход необходим для комплексной объективной оценки результата. Однако даже при таких раскладах метод нельзя назвать совершенным, поскольку ему присущи недостатки:

- заключения о качестве работ заключаются только на основе видимой части шва. В то время как скрытые дефекты выявить не представляется возможности;

- выводы зависят от уровня квалификации эксперта и его подхода к выполнению задания;

- подходит исключительно для обнаружения крупных легко видимых для человеческого глаза дефектов.

Недостатки

- Визуальный контроль сварных соединений помогает обнаружить только наружные дефекты, тогда как внутренние могут оставаться скрытыми;

- Результаты фиксируются исключительно вручную, и то при условии использования измерительных приборов.

Нормативные документы

Существует ряд нормативных документов, по которым проводится визуальный контроль качества сварных швов. Это не только ГОСТ 23479-79, в которым указаны требования к методам оптического неразрушающего контроля. Это может быть еще РД 34.10.130-96 и инструкция по измерительному и визуальному контролю, РБ 089-14 – руководство безопасности во время проведения контроля сварных соединений и так далее.

Инструменты для проведения проверки

Когда проводится визуальный и измерительный контроль сварных соединений, то для этого могут использоваться дополнительные инструменты, которые помогут зафиксировать точное положение и размеры обнаруженных дефектов, а также определить параметры шва. Ведь неровность его поверхности, а также слишком большая или малая высота также могут относиться к дефектам. Среди используемых инструментов можно отметить:

- Щуп – бесшкальный измерительный инструмент, который имеет ряд пластин определенного размера, по которым и можно определить соответствие заготовки заданным параметрам;

- Штангенциркуль – инструмент с тремя видами измерения, который может помочь измерить внешние и внутренние размеры, в том числе и диаметр, а также глубину пор и трещин;

- Лупа – оптический инструмент, которая обладает определенной величиной кратности и помогает увеличить внешние дефекты для их лучшего обнаружения;

- Металлические линейки – один из самых простых и часто используемых инструментов измерения, который используется в данной области;

- Угломер – позволяет определить угол соединения и относительное расположение свариваемых деталей.

Инструменты для визуального контроля сварных швов

Суть проведения внешнего осмотра

Физические основы визуально оптического метода контроля обеспечивают определение первичной информации о том, какими качествами может обладать соединение. Если изделия надежно сварены и не имеют дефектов, то они обладают примерно такими же качествами, как и основной металл. Чем больше дефектов, тем ниже надежность соединения. Благодаря своей простоте и отсутствию какой-либо стоимости на расходные материалы, метод позволяет определиться с явными дефектами, которые можно исправить еще до проведения других способов.

Существуют различные виды сварных швов и соединений, но практически ко всем из них применяется визуальный осмотр. В профессиональной сфере он не используется как основной, за счет невозможности определить внутреннее состояние шва, но все равно всегда используется, чтобы не подвергать дорогостоящим методам контроля явно бракованные изделия. После того, как будет пройдена профессиональная проверка, составляется акт визуального контроля сварных швов.

Требования к сварным швам

Акт визуального осмотра сварных швов, образец которого выдается специалисту проводящему данный осмотр, должен содержать все важные данные о конкретном исследуемом объекте. Это очень важно, когда контролю поддается один или несколько образцов из серии. Он должен соответствовать основным требованиям, выдвигаемым к такому типу соединений. Высота валика и ширина должна быть в заданных предела, он должен быть равномерным, без различных впадин и выпирающих частей. Структура шва должна выглядеть однородной, а в зависимости от типа определяется наличие или отсутствие чешуек. Должны отсутствовать поры, раковины, трещины, сколы, не проваренные места и так далее.

Поэтапный порядок

- Первым делом, шов подготавливается к осмотру. С него очищается шлак, стираются брызги металла, а также зачищается поверхность.

- Далее следует осмотр невооруженным взглядом, который помогает бегло проверить качество соединения. В таком случае можно обнаружить только наиболее явные дефекты.

- Далее проводится осмотр при помощи дополнительных инструментов, которые могут дать точные данные о полученном соединении.

- Если параметры соответствуют требованиям, то изделие допускается к работе, если нет, то обнаруженные дефекты фиксируются и вносятся в акт.

Возможности метода

Естественно, что это не идеальный способ и прежде всего нужно разобраться, что определяет выбор визуального метода контроля. Сразу следует отметить, что это исключительно поверхностные недостатки. Среди них:

- Поры;

- Трещины и микротрещины;

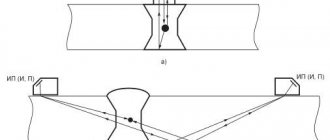

Схема измерения зазора сварного шва

- Раковины;

- Сколы;

- Недостаточный уровень проварки.

Схема измерения смещений при сварке швов

Когда выполняется визуально-измерительный контроль

Визуально контролировать качество выполнения сварочных работ можно на любом этапе. Уже на предварительной стадии можно определить готовность деталей к свариванию. Проверяется соответствие маркировки и целостность заготовок. Далее можно контролировать сборку деталей под сварку, качество очистки поверхности от масла, краски, ржавчины и прочих загрязнений. Стоит акцентировать внимание на разделку кромок. Она должна выполняться в соответствии с видом предстоящего соединения; с учетом толщины металла и силы сварочного тока.

По завершению сварочных работ шов проверяется на наличие дефектов, которые можно определить визуально. Искать следует раковины, трещины, непровары, поры, подрезы и другие видимые дефекты. В случаях, когда на стык необходимо нанести несколько наплавов, то контролируется наложения каждого слоя. По завершению проверки ответственных конструкций оформляется акт проверки, где фиксируются ее итоги.

Визуально контролировать состояние сварного шва можно уже и на работающей конструкции. Это практикуется в тех случаях, когда гарантированный срок службы сварного соединения подходит к концу. Также экспертиза заказывается в любом случае, когда возникает подозрение в ухудшении качества соединения. Это необходимо для предотвращения поломок оборудования и его неоправданного простоя.

ГОСТ 5264 80

ГОСТ 5264-80 для ручной дуговой сварки – это документ, устанавливающий параметры сварных соединений (стали, сплавов на железоникелевой основе). Существует способ проверки качества сварных стыков с помощью измерения геометрических величин для определения соответствия ГОСТу. Недостаток этого способа – измерение только высоты и ширины изучаемого объекта. Хотя на прочность оказывают влияние и угол перехода от плавленого металла к основному, и радиус, качество поверхности шва и его аберрация от геометрического центра оси.

Визуально измерительный контроль РД 03-606-03

РД 03-606-03 — это инструкция, определяющая процесс ВИК сварных швов, наплавок. Она необходима для организаций, которые производят визуальный или измерительный контроль при ремонте, изготовлении, строительстве, экспертизе безопасности в промышленной среде, монтаже, реконструкции и т.д.

Проверка проводится в строгом соответствии с требованиями специально разработанных нормативов.

Визуальный контроль РД 03-606-03:

- Проверка на каждой стадии (контроле на входе, производстве и т.д.);

- чёткое определение профессиональной квалификации каждого, кто проводит ВИК;

- определение оборудования и его качества для неразрушающего контроля;

- проверка грамотности ВИК (поиск подходящего места, приготовления к самому контролю и т.д.);

- описание методов и оснащения для контроля и замеров определённых величин;

- подведение общего итога исследования и его фиксирование в документации;

- техника безопасности.

Преимущества и недостатки визуально измерительного контроля

Преимущества ВИК:

- Простой и понятный метод.

- Перепроверяемый и повторяемый.

- Позволяет получить до 50% всей информации о качестве подконтрольной конструкции.

- Не требуется дорогое оборудование.

- Не трудоёмкий.

Недостатки ВИК:

- На результаты влияет человеческий фактор.

- Подходит для поиска только относительно крупных и явных неисправностей.

- Субъективность некоторых результатов.

- Требуется гарантия профессионализма инспектора.

- Анализу подвергается только видимая часть объекта.

Визуальный метод контроля швов необходим на всех стадиях диагностики.

Приборы для визуального контроля сварных соединений

Для проверки сварного шва визуальным методом используется специальное оборудование, предусмотренное ГОСТом 23479-79. Набор инструментов делится на две группы: цеховое — работает в диапазоне температур 5-20 градусов; полевое — можно эксплуатировать вне помещений в широком спектре температур — от -55 до +55 градусов Цельсия. Набор представлен таким перечнем:

- шаблоны для проверки геометрии сварного шва;

- измерительные лупы;

- угольники для проверки прямого угла;

- угломеры с нониусом;

- микрометры, калибры и нутромеры;

- щупы для измерения ширины зазора;

- рулетки, линейки, штангенциркули;

- измерители толщины стенок трубопроводов.

Надлежащее обследования возможно только при условии достаточного освещения. Естественного света или искусственного освещения внутри зданий бывает недостаточно. Поэтому контролер всегда должен иметь при себе фонари или иной светоизлучающий прибор. Иногда приходится применять специальное оборудование — бороскопы и микроскопы. Они необходимы для того, чтобы максимально точно определить степень серьезности выявленного дефекта. В случаях, когда сварной шов располагается на высоте, недоступной для эксперта, то допускается использование биноклей различного уровня мощности.

Но случается, что нужно обеспечить визуальную проверку сварных швов, к которым проверяющий просто не может получить доступ. Это относится к конструкциям, расположенным под землей, в узких тоннелях, в условиях агрессивной среды или высокой радиации. Тогда привлекаются специалисты, управляющие дистанционными платформами с видеонаблюдением или другой специальной передающей аппаратурой. С ее помощью инспектор обследует состояние сварного шва насколько это позволяет сделать дистанционно управляемая аппаратура. К подобным методам диагностирования прибегают крайне редко.

Используемые инструменты

ГОСТ 23479-79 указывает и на применение конкретного оборудования и инструментов для качественного исследования визуальным способом. Он делится на приборы цехового назначения, которые способны работать при температуре от +5 до +20, и приборах полевого применения, функционирующих от -55 до +55 градусов. В эти инструменты входят:

- измерительные лупы;

- сварочные шаблоны для проверки параметров геометрии швов;

- угольники для проверки 90 градусов;

- нутрометры;

- угломеры с нониусом;

- щупы для контроля выдержки зазоров;

- микрометры;

- толщинометры для определения стенок трубопроводов;

- калибры;

- штангельциркули;

- линейки и рулетки.

Для надлежащего обследования и контроля необходимо хорошее освещение, поэтому у контролера всегда должен быть фонарик и дополнительные осветительные установки. В некоторых случаях применяются микроскопы и бороскопы. Это позволяет точнее определить характер дефекта и его серьезность. Если изделие находится на большой высоте, и нет возможности доставить туда специалиста, то используются бинокли различной мощности.

Бывает, необходимость визуального контроля возникает на конструкциях, куда невозможно доставить контролера, и с которыми нем прямого визуального контакта. Это может быть под землей в специализированных тоннелях, или в среде с высокой температурой и опасным радиационным фоном. Тогда для поиска и анализа дефектов применяются дистанционные платформы с видеонаблюдением и телевизионные установки, по которым контролер может наблюдать за обследуемым участком. В дополнение к роботизированным системам устанавливается световое оборудование. Но эти автоматизированные средства применяются крайне редко при визуальном методе контроля сварных соединений.

Подготовка к выполнению осмотра

Независимо от типа и характеристик исследуемого объекта, его поверхности должны быть соответствующим образом зачищены. Удалению подлежат любые инородные покрытия, не входящие в естественную структуру шва. Это касается окалины, краски, грязи, следов ржавчины и оставшегося после сварки шлака. Не всегда к контролю допускаются и объекты, поверхности которых имеют цвета побежалости. Если контролируемая поверхность относится к частям работающего оборудования, то агрегат необходимо остановить на время исследований.

Как правило, это относится к технологическому оборудованию, прошедшему ремонт сваркой. Речь идет о системах вентиляции, охлаждения, компрессорных установках и т. д. Особое внимание при подготовке отводится инструментальному комплекту визуального контроля и расходным материалам, которые будут задействоваться в ходе работы. Инструменты должны быть соответствующим образом настроены, откалиброваны, проверены на работоспособность и точность показаний.

Применяемый инструмент контроля

На базовом уровне применяются простейшие средства визуального осмотра, среди которых лупы, штангенциркули, линейки и угольники. К специализированным аппаратам для профессионального контроля можно отнести вихретоковые и ультразвуковые толщиномеры, которые дают представление о размерных параметрах дефектов.

Широко применяются при визуальном контроле и шаблоны, по которым и без конкретных замеров можно определить отклонения характеристик шва от нормативных значений. Таким способом сравнения обычно определяются формы зазоров, кромок и собранных деталей для последующего соединения. Специально для определения степени волнистости и шероховатости поверхности задействуют профилографы-профилометры.

Плюсы и минусы способа

Визуальный контроль качества сварных швов обладает многими достоинствами:

- Самый экономичный метод, не требующий практически никаких затрат.

- Отсутствует надобность в специальных реактивах, других расходных материалах.

- Дает возможность выявить основную массу дефектных швов.

- Оценка состояния поверхности производится обычно достаточно оперативно.

- Человек, выполняющий визуальный неразрушающий контроль, может не иметь специальных знаний и навыков.

Это прекрасный предварительный способ, за которым обычно следуют другие, с применением специальных средств. Однако у него есть отрицательные стороны, среди них:

- Система визуального контроля дает возможность выявить лишь изъяны на поверхности изделия. Внутренние остаются незамеченными.

- Дефекты можно зарегистрировать только вручную, даже если применяются приборы визуального контроля.

- Небольшая вероятность поверхностных дефектов небольшого размера.

- Большая зависимость обнаружения недостатков от субъективных обстоятельств. Среди них острота зрения, переутомление, недостаточные навыки работы сотрудника, осуществляющего проверку.

Несмотря на перечисленные недостатки, небольшая трудоемкость и хорошая информативность метода делают его проведение обязательной процедурой, вслед за которой выполняются другие проверки. Любой контроль изделия начинается с его простого осмотра.

Порядок проведения входного контроля

Первый этап внешнего контроля в рамках производственного процесса, который ставит целью проверку заготовок и деталей перед сборочными операциями. На этой стадии выявляются трещины, закаты, забоины, расслоения и раковины сварных швов, которые несовместимы с требованиями дальнейших технологических операций. Согласно инструкции по визуальному контролю на этапе входного осмотра, длина участков, которые можно проверять без вспомогательного оборудования, может составлять не более 100 мм.

В ином случае задействуются измерительные приборы, позволяющие в поточном режиме фиксировать геометрические параметры дефектов. К слову, помимо непосредственно сварных швов, на этом этапе может оцениваться состояние кромок деталей, которые еще будут собираться посредством сварки.

Этапы проведения контроля

Визуальный контроль подразделяется на несколько этапов, в каждом из которых присутствует направление на выявление конкретного дефекта. Первым, что должен сделать любой специалист — осмотреть швы «на глаз». Таким образом обнаруживаются наиболее очевидные дефекты, ослабляющие соединение. С легкостью определяется непроваренный участок и раковина. Не останется незамеченным и игнорирование выполнения «замка» или оставления кратера от сварочной ванны. Грубые чешуи, наплывы и слишком зауженные швы свидетельствуют о нарушении технологического процесса. При обследовании введенного в эксплуатацию элемента без труда можно заметить коррозионное поражение.

После проведения вышеописанных действии начинается второй шаг процедуры — изучение швов с помощью оптического прибора. С их помощью детализируется область и уточняются параметры дефектов. Применимы: лупа, бороскоп и микроскоп. К примеру, визуальный осмотр помог выявить риск, но при этом глубина не известна. Применение микроскопа выдаст степень дефектов и необходимость задействования иного метода изучения.

Третий этап процедуры.

Третий, и конечный этап освидетельствования — измерение характеристик сварного шва при применении инструментов. Происходит изменение длины шва и сопоставление с необходимыми стандартами применимо к данному участку с его нагрузкой. После осуществляется выведения катета наплавки. Штангенциркуль определяет высоту и ширину пятна. Все вышеизложенные параметры сопоставляют с толщиной стенки основной заготовки. Угольник применяется для определения правильности установки стороны и смещения при использовании изделия.

Интересное: Описание и типы сварных соединений

По завершению мероприятия составляют акт осмотра, в котором содержится перечень найденных дефектов, приводится характеристика состояния и личные рекомендации контролера по применению иных способов определения дефекта.