На сегодняшний день самым популярным видом соединения деталей в монолитное изделие является сварка. Ее существует множество видов, так как сварочные работы применяются во многих отраслях, начиная с домашнего хозяйства и заканчивая созданием сложных технических конструкций. Научиться искусству сварки несложно, главное – разобраться в основных понятиях, отличать виды сварок и «набить» руку на ведении электрода (горелки), для создания красивого, прочного и качественного шва.

Принципы работы сваркой и основные понятия

Прежде чем перейдем к технологии, как правильно класть сварочный шов, разберем несколько понятий:

- сварное соединение – это скрепление двух деталей сварочным методом;

- сварочный шов – это участок сварного соединения, который образовался за счет молекулярного соединения расплавленных краев двух металлических деталей, в результате дальнейшей кристаллизации металла;

- металл шва – это сплав, который образуется в результате термического воздействия на основной металл (деталь);

- зона сплавления – это грань между металлом шва и основным металлом (изделием);

- зона термовлияния – это участок, который поддался воздействию тепла, но не расплавился, а лишь изменил свои свойства за счет нагрева.

- сварка – это процесс, во время которого плавится металл с помощью специального оборудования, соединяющего элементы методом расплавления их кромок;

- электродуга – это разряд, возникающий между заготовкой и электродом;

- электрод – это специальный металлический стержень с различным химическим напылением, являющийся проводником электрического тока.

В разных отраслях промышленности применяются разные виды сварки, которые отличаются методом воздействия, применением разных материалов и технологиями работы для создания простых и многопроходных швов. Например, в дуговой сварке основным плавящим элементом выступает электрод, который возбуждает и удерживает дугу на рабочей детали. В газовой сварке источником тепла служит горелка, из которой под сильным давлением выходит ровное бесперебойное пламя, образовавшееся в результате горения смеси кислорода и ацетилена.

Хоть и при разных видах сварки на деталь идет разное воздействие, суть остается одна: два металлических изделия плотно прикладываются друг к другу или с небольшим расстоянием, если, например, необходимо заварить прохудившуюся деталь. Далее с помощью сварочного аппарата мастер прогревает края детали так, чтобы они начали плавиться. В этот момент образуется так называемая сварочная ванна. Кроме основного металла часто применяют дополнительный (электрод или проволоку), для увеличения количества металла шва. Когда готов расплавленный материал – формируется дорожка. Затем он кристаллизируется и образуется прочное соединение.

Особенности соединения полиэтиленовых труб

Стыковая сварка ПЭ труб имеет ряд бесспорных преимуществ. Во-первых, полностью исключается человеческий фактор, и как следствие, обеспечивается высокий уровень качества всех соединений.

Во-вторых, качество всех сварочных стыков регулируется юридическим заключением. В-третьих, во время работы сварочного аппарата ведётся строгий учёт. В расчет берутся как размеры и тип свариваемых труб, так и время, которое аппарат затратил на соединение.

При сварке ПЭ труб стоит соблюдать следующий алгоритм действий:

- Монтировать концы труб в сварочный аппарат.

- Между торцами труб поместить нагретую плиту.

- Под необходимым давлением прижать торцы к нагревателю.

- Дождаться, когда вместе с оплавлением образуется и первичный грат.

- Немного снизить давление и дождаться, пока торцы прогреются.

- Нагреватель удалить.

Процесс сварки встык

После удаления нагревательного элемента также стоит придерживаться предписанной нормы работы:

- Соединить трубы требуемым осадочным давлением.

- Дождаться, пока собранная конструкция до конца остынет.

Современный рынок предлагает ряд специальных аппаратов для контактной сварки полиэтиленовых труб:

- аппарат, оснащённый механическим приводом;

- аппарат, оснащённый гидравлическим приводом;

- аппарат на программном управлении.

Процедура стыковой сварки методом оплавления

Стыковая сварка непрерывным оплавлением предполагает постепенное сближение элементов при включённом электроисточнике. Контакт торцов происходит отдельными выступами. В силу того, что площадь контактирующих перемычек совсем небольшая, в них образуется высокая плотность тока, за счёт чего происходит нагрев и расплавление.

Последующее сближение деталей влечёт за собой образование новых перемычек с их оплавлением. После полного оплавления торцов необходимо произвести осадку. В процессе сближения торцов из стыка выдавливается жидкий металл с оксидными плёнками. При его затвердевании образуется грат, который необходимо удалить в горячем виде.

Методика сварки труб непрерывным оплавлением может производиться как постоянным, так и переменным током. Но, исходя из показателей электроэнергии, меняются и требования к процедуре. В работе с оплавлением при помощи переменного тока к электроду присоединяют инверторный провод с плюсом, а к обрабатываемым стыкам – с минусом.

С такой работой может справиться один человек

Подобное соединение называется «обратной полярностью» и используется с металлическими стыками. Прямо противоположными являются нормы для крепления «прямой полярности». В этом случае плюс отводят на деталь, а минус – на инвертор.

Соединение элементов сопротивлением

Чтобы стыковая сварка сопротивлением была соблюдена технически верно, в начале процесса необходимые элементы сдавливают осевым усилителем до тех пор, пока не возникнет плотное соприкосновение сжимаемых торцов.

Далее подаётся ток, прохождение которого позволяет довести стыкуемые поверхности до пластичного состояния. После этого ток отключается и происходит осаждение заготовок с образованием соединения в твёрдой фазе.

Контактная сварка сопротивлением позволяет соединять детали с круглым или прямоугольным сечением и площадью до 200 мм².

Чтобы обеспечить равномерный нагрев торцов, нужно убедиться в их идентичности размеров и произвести предварительную очистку химическим или механическим методом.

Нормы процедуры сварки сопротивлением предусматривают следующее: сечение свариваемых поверхностей не должно превышать размер 200 мм². В противном случае качество сварки существенно снизится в основном, из-за окисловых образований на стыке.

Чаще всего такой вариант применяется для стержней, проволок и трубопроводов из низкоуглеродистой стали. Хорошие результаты можно получить, если применить сварку сопротивлением к низколегированным и малоуглеродистым сталям, алюминию и медным сплавам.

Стыковая сварка ПНД труб (видео)

Виды швов и технология выполнения

Когда мастер уже освоил, как правильно варить сваркой, можно приступать непосредственно к видам и техникам шва. Залог качественного соединения – это правильные настройки на сварочном аппарате (трансформаторе или инверторе), в соответствии с характеристиками металла и температурой его плавления. Мягкие металлы варятся на низких токах, плотные — на высоких. Также необходимо учитывать тип сварочного шва, так как каждый из них имеет свою технику выполнения. Самые распространенные виды швов:

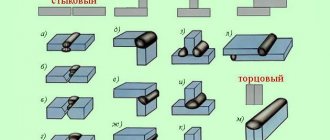

1.По внешнему виду – плоские, усиленные и ослабленные.

2.По технике выполнения – односторонние и двухсторонние (при которых мастер спаивает заготовки с двух сторон).

3.По количеству слоев – одно-, двух-, трехслойные.

4.По протяженности – точечные, двусторонние шахматные, цепные, точечные, непрерывные.

5.По направлению усилия – поперечные, продольные, косые, комбинированные.

6.По пространственному размещению – горизонтальные, вертикальные, потолочные, нижние.

Перейдем теперь к технологии выполнения шва. Рассмотрим основные этапы работы:

1.Подготовительный. При этом шаге нужно выполнить ряд подготовительных работ. Во-первых, приготовить рабочее место, в соответствии с правилами безопасности. Во-вторых, запастись робой и защитной маской, чтобы не получить ожоги глаз. В-третьих, приготовить изделие к работе. Для этого его необходимо зачистить от остатков краски, лака, масла, пыли и прочих загрязнений. Для этого применяется металлическая щетка или наждачная бумага высокой абразивности. Затем на сварочном аппарате требуется выставить все настройки и можно приступать.

2.Создание дуги или поджог горелки (зависит от типа сварки). Особенности электродуговой сварки можно прочесть тут, а газовой тут.

3.На этом этапе создаются сварочные швы (техники ведения электрода рассмотри подробнее).

4.Завершающий этап. Когда уже дорожка готова, необходимо не забыть оббить шлак с валика (при дуговой сварке). Соединения, созданные газовой и плазменной сваркой не шлакуются, то есть, от них нет никакого мусора.

Технология сварки горизонтального шва

Техника формирования горизонтального шва мало чем отличается от укладки вертикального. Особенности заключаются в изменении угла постановки расходных материалов. Направление перемещения электрода не имеет принципиального значения. Можно двигаться слева-направо или наоборот, справа-налево. Выбор зависит от предпочтений сварщика и условий выполнения операции.

Тем не менее, и здесь нужно придерживаться определенных правил. В противном случае, вытекание расплава из ванночки тоже вероятно. Необходимо выбрать такое расположение электрода, при котором сила горения электрической дуги была бы равна силе тяжести капель металла и направлена в другую сторону. Вполне вероятно, что потребуется опытным путем выбрать наиболее подходящую силу тока и скорость движения по стыку.

Как правило, горизонтальный шов проваривается непрерывным способом. Но в случаях, когда удержать расплав в ванночке сложно, рационально прибегнуть к другой методике. К примеру, в некоторых случаях периодическое гашение сварной дуги помогает получить более качественный результат. Все тонкости становятся более понятными с опытом. Не стоит отчаиваться, если на первых порах сварочный шов таковым можно назвать с большой натяжкой.

Формирование сварочного шва с нужной глубиной проварки и шириной достигается, благодаря аккуратному перемещению электрода от кромки одной заготовки к другой в поперечном направлении. При сваривании деталей с толщиной стенок до 4 мм используются различные приемы поперечного хода: форма рисунков сильно варьируется. Каких-то рекомендаций нет, и сварщик сам определяется с методом. Основное требование – добиться нужной глубины провара и оптимальной ширины шва.

Техника ведения электрода – залог красивого сварочного шва

Чтобы создать идеальный шов, недостаточно вести электродом по прямой линии вдоль зазора между деталями. Существует несколько методов создания соединений. Все они основаны на плавном перемещении электрода по определенной траектории, в результате чего остается ровная дорожка.

Чтобы создать красивый сварочный шов, горелку или электрод нужно немного повернуть по отношению к детали градусов на 60. Вести его нужно плавно, но при этом важно не передержать проводник на одном месте, чтобы не пропалить заготовку. Самый простой способ – это «зигзаг». При этом проводник ведется от правой зоны сплавления до левой немного по диагонали. Возвращаться следует в зеркальном отражении и в результате получится, будто мастер условно рисует зигзаг. Такое соединение можно применять для разных видов сплавов и металлов.

Если зазор между заготовками более 5 миллиметров, то лучше применить технику «елочка». При этом совершается больше движений, которые позволяют наплавить больше материала для скрепления. Начинать рекомендуется с правой стороны и вести проводник ровной горизонтальной линией влево, затем под углом 45 градусов нужно вернуться вниз до середины шва и под таким же углом проложить линию вверх, протягивая ее выше той, с которой начинали. Таким образом, будет получаться условная елочка, созданная из множества треугольников. При этом главное не увеличить расстояние между электродом и заготовкой, чтобы не потерять дугу (при электродуговой сварке).

Красивые соединения получаются при использовании методики «петелька». Ее можно применять для тонкого металла при работе полуавтоматом или газовой сваркой. Здесь швы следует накладывать плавными закругленными движениями, напоминающие непрерывную цепочку из петелек.

На картинке можно ознакомиться, какие еще способы применяются, чтобы наносить сварные швы.

Правила работы

При соединении труб методом стыковой сварки необходимо соблюдать следующий порядок производства работ:

- Подготовить трубы и зачистить кромки.

- Разложить элементы на сборочном оборудовании.

- Центрировать и придать взаимное расположение деталям для обеспечения нужной длины зазора.

- Приступить к процессу сварки стыка.

Необходимо начинать сварочные работы сразу после прихватывания. Если труба сделана из низколегированной перлитной стали, стыковая сварка должна производиться не позже, чем через 4 часа после выполнения прихваток.

Если толщина деталей составляет более 5 миллиметров, выполнять сварочный шов необходимо, как минимум, за два подхода. Какой бы из вариантов многослойной сварки не был применён, стыки участков нужно смещать относительно нижних слоёв и закрывать на конкретном расстоянии.

Для автоматической сварки под флюсом необходимо не меньше 50 миллиметров, для механизированной и ручной – не меньше 15 миллиметров. Предварительно производится очистка от остаточных фрагментов плавленого металла и окалин и проверка на прожоги и трещины.

Нормативы контактной сварки

Для такого сложного процесса, как стыковая сварка, требуется абсолютное знание и соблюдение правил и требований.

Процесс контактной сварки

Нормы, согласно которым ведётся соединение труб, определяются по СНиП 2.04.08-87:

- Установка предполагает сдвиг крайних кромок трубопроводов. Для верного расчёта этого показателя используется формула: 0,15S + 0,5 мм, где под S имеют виду толщину стенок трубы.

- Контактная сварка электродами и флюсом регламентируется ГОСТ 16037-80. При неудовлетворительном состоянии швов работу необходимо переделать.

- Соединение кромки труб разрешается только с фасками не более 5 мм.

- При минусовой температуре сборка и ремонт трубопроводов запрещён.Но при возникновении острой необходимости необходимо подогревать монтажные материалы.

- На толщине стенок от 6 мм ручная сварка встык производится двойным швом. Для меньших размеров допускается один слой.

- Временные нормы проведения сварки пластиковых и металлических трубопроводов исходят из материала трубы. Значительную роль играет и мощность инвертора, которым совершается обработка.

Советы от профессионалов

Мастера, которые с легкостью создают дорожки любой сложности и в любом положении делятся некоторыми советами с начинающими сварщиками, которые не понимают, почему у них не получается то или иное соединение:

- важно сохранить одинаковую ширину зазора вдоль всего шва, тогда он будет качественным и надежным;

- нельзя нарушать расстояние между деталью и электродом, так как при потере дуги деформируется соединение;

- электрод или горелку нужно держать под наклоном 60-75 градусов по отношению ко шву, таким образом, быстро кристаллизируется металл без потеков;

- при работе на вертикальной поверхности лучше варить снизу вверх, так получится избежать растекания металла, образующегося при сварке.

В завершение нужно отметить, что мы рассмотрели базовые методики, как сделать хороший шов. Детальнее можно ознакомится в следующем ролике:

Сварка выводов электрохимической защиты

Контроль длины электрической дуги

Под длиной дуги подразумевается величина зазора между поверхностью заготовки и горящим концом электрода, между которыми держится устойчивый электрический разряд. Один из основных постулатов грамотной работы электросварщика – удержание дуги оптимальной длины.

Руководство говорит о том, что в режиме сварки существует три дуговых промежутка:

- 1-1,5 мм – короткий;

- 2-3 мм – нормальной длины;

- 3,5-6 мм – длинный.

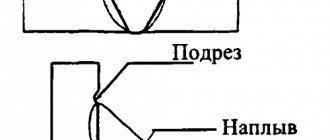

О том, что шов был проварен короткой дугой, свидетельствует так называемый «подрез» по краям. Он представляет собой небольшое углубление и свидетельствует о невысоком качестве сварного соединения в целом. Образуется дефект из-за слабого прогрева из-за слабого прогрева рабочей области в ширину.

Когда работы выполнялись длинной дугой, то плохо прогревался металл в глубину. Возникает это потому, что длинную дугу сложно удержать. Ее периодическое затухание неизбежно. Как результат – дефект прогрева и плохое качество сварного соединения.

Единственный вариант, который поможет сформировать качественный сварной шов – это нормальная дуга. Ее длину можно вычислить по формуле:

Ld = 0.5*1,1 Dэ, где:

- Ld – длина сварной дуги;

- Dэ – диаметр используемого электрода.