Сварной шов — это след, образующийся после сварки и соединяющий детали в неразъемную конструкцию — сварочное соединение. Несмотря на то, что сварные соединения и швы относятся к одному производственному процессу, не следует смешивать эти понятия.

К сварочному шву предъявляются конкретные требования, регламентирующиеся нормативными документами. Одним из таких документов является ГОСТ 2601 – 84 «Сварка металлов. Термины и определения основных понятий».

В данном обзоре основным объектом рассмотрения является сварной шов, образованный посредством ручной дуговой сварки (MMA), его классификация, технология и распространенные дефекты сварки.

Ручная дуговая сварка

Ручная дуговая сварка – это сварка покрытым специальной обмазкой металлическим электродом, к которому подводится сварочный ток для образования и поддержания электрической дуги. Дуга зажигается при кратковременном прикосновении конца электрода к свариваемому изделию.

Схема процесса ручной дуговой сварки:

| 1) Закристаллизовавшийся метал шва. | |

| 2) Затвердевший шлак. | |

| 3) Сварочная ванна. | |

| 4) Газовая атмосфера дуги. | |

| 5) Электродный стержень. | |

| 6) Покрытие электрода. | |

| 7) Капли расплавленного электродного метала. | |

| 8) Глубина проплавления. | |

| 9) Свариваемое изделие. | |

| 10) Направление сварки. |

Более подробно рассмотрим все процессы, происходящие в процессе сварки:

- Под действием электрической дуги расплавляется металлический стержень электрода и металл свариваемого изделия. Электродный металл в виде отдельных капель, покрытых шлаком, переходит в сварочную ванну, где смешивается с основным металлом, а расплавленный шлак всплывает на поверхность.

- Шлак, покрывая капли расплавленного электродного металла и поверхность сварочной ванны, препятствует их взаимодействию с воздухом, а также способствует очищению расплавленного металла от примесей.

- При плавлении покрытия электрода вокруг дуги и над сварочной ванной образуется газовая атмосфера, оттесняющая воздух из зоны сварки для предотвращения его взаимодействия с расплавленным металлом.

- Завершающий шаг — металл сварочной ванны кристаллизуется и образуется шов.

Чем определяются свойства сварного соединения

Методы определения механических свойств сварного соединения в целом и его участков, а также свойства наплавленного материала регламентируется положениями ГОСТ 6996-66. Испытания проводятся для определения качества и отработки технологии в крупносерийном и массовом производстве.

Интересное: Особенности контроля сварных соединений

Согласно ГОСТ испытания производятся для определения качества следующими способами:

- Статическим – плавно увеличивают разрушающую нагрузку на разрывных машинах, испытания растянуты по времени, так чтобы напряжение было постоянным.

- Динамическим – проверяется на специальных маятниковых копрах. Нагрузка действует в короткий промежуток времени, возрастая до максимума почти мгновенно.

- Усталостным – на специальных машинах многократно нагружают образец нагрузкой с разной по знаку и значению. Количество циклов –до нескольких миллионов раз.

- Твердость участков шва и прилегающего металла измеряют на машинах, измеряющих твердость по методу Роквелла, Бриннеля, Веклера.

Для определения качества при приемке применяют неразрушающие методы:

Визуально-измерительный контроль – проверка внешним осмотром на наличие в зоне контроля сварочных дефектов.

Ультразвуковой метод – в зоне контроля производится излучение волн ультразвуковой частоты. Отражаясь от обратной стороны металла волны возвращаются и принимаются датчиком. В месте дефекта отражение волн не происходит и это видно на индикаторе.

Капиллярный метод – основан на способности некоторых жидкостей (пенетрантов) проникать в микротрещины. Жидкости содержат красящие пигменты и по появлению краски на поверхности определяют наличие дефектов.

Пневматический метод – подают воздух под давлением, а с другой стороны мыльный раствор. По образованию пузырей определяются наличие свищей и непроваров.

Гидравлический – заливают жидкость и выдерживают пока жидкость не заполнит микротрещины. Потом изделие достают и обстукивают молотком. По наличию течи определяют дефекты.

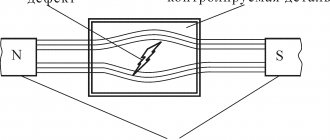

Для стальных деталей используют магнитный метод – намагничивают постоянным током изделия и поверх рассыпают металлический порошок. Порошок под действием магнитного поля выстраивается вдоль магнитных линий. При наличии дефектов порошок выявляет их искажениями рисунка.

Сварное соединение, форма шва и изображение на чертеже

Разобравшись с процессом ручной дуговой сварки, в процессе которого образуется шов, перейдем к рассмотрению основных зон сварного шва и его формам.

Сварное соединение включает четыре зоны металла:

| 1) Зона сварного шва — это сплав, образованный расплавленным основным и наплавленным металлами. | |

| 2) В зоне сплавления, где нагрев ниже температуры плавления, находятся частично оплавленные зерна металла на границе основного металла и металла шва. Зерна металла здесь разъединяются жидкими прослойками, связанными с жидким металлом сварочной ванны. | |

| 3) Зона термического влияния — это участок основного металла, не подвергшийся расплавлению. Структура и свойства данной зоны меняются в результате нагрева при сварке. | |

| 4) Часть основного металла, прилегающая к зоне термического влияния. |

Различают лицевую и обратную стороны шва. За лицевую сторону в одностороннем шве принимается та, с которой производится сварка. В двухстороннем шве с несимметричным скосом — сторона, с которой производится сварка основного шва. В двухстороннем шве с симметричным скосом — любая сторона.

Стороны сварного шва

По форме наружной поверхности сварные швы бывают:

| 1 — 2 — 3 — выпуклый шов. При его остывании усадка (обозначено пунктиром) проходит спокойно. Пунктирная линия шва короче первоначальной, поэтому растягивающее напряжение в сварном шве не возникает. | |

| 1 — 4 — 3 — вогнутый шов. Усадка шва протекает с удлинением кривой контура, поэтому может возникнуть местный разрыв и трещина. |

Основные геометрические параметры стыкового шва по ГОСТ 2601 – 84:

| S — толщина свариваемого металла. | |

| e — ширина сварного шва. | |

| g — выпуклость стыкового шва — наибольшая высота (глубина) между поверхностью сварного шва и уровнем расположения поверхности сваренных деталей. | |

| h — глубина провара (глубина проплавления) — наибольшая глубина расплавления основного металла. | |

| t — толщина шва (g + h). | |

| b — зазор. |

Основные геометрические параметры углового шва по ГОСТ 2601 – 84:

| K — катет углового шва — кратчайшее расстояние от поверхности одной из свариваемых деталей до границы углового шва на поверхности второй свариваемой детали. | |

| g — выпуклость шва. | |

| Hp — расчетная высота углового шва — длина перпендикулярной линии, проведенной из точки наибольшего проплавления в месте сопряжения свариваемых частей к гипотенузе наибольшего прямоугольного треугольника, вписанного во внешнюю часть углового шва. | |

| a — толщина углового шва (g + p). |

Видимые сварные швы на чертеже изображаются основной линией, а невидимые — штриховой:

Обозначение шва на чертеже

Как обозначаются сварные швы и соединения?

Классификация и обозначение сварных швов производится при помощи специальных значков, линий и выносок. Они размещаются на сборочном чертеже и на самой конструкции. Классификация сварных соединений и швов обозначается, согласно нормативному документу, при помощи специальных линий, которые могут быть сплошными или штриховыми. Непрерывными обозначаются видимые сварные швы, штриховыми – невидимые.

Условные обозначения шва ставятся на полке от выноски (в случае если шов расположен на лицевой части). Или, наоборот, под полкой, если шов размещен с обратной стороны. При помощи значков указывается классификация сварных швов, их прерывистость, размещение отрезков для сварки.

Рядом с основными значками располагаются дополнительные. Они содержат вспомогательную информацию:

- о снятии усиления сварного шва;

- об обработке поверхности для плавного перехода к основному металлу и предотвращения наплывов и неровностей;

- о линии, по которой производится шов (является ли она замкнутой).

Для идентичных конструкций и изделий одного ГОСТа предусмотрены стандартные условные обозначения и технические требования. Если же в конструкции имеются одинаковые швы, то им лучше дать порядковые номера и разбить на группы, которым также для удобства присваиваются номера. Вся информация о количестве групп и швов должна быть указана в нормативном документе.

Классификация сварных швов

Существуют различные разновидности сварных соединений и швов. Выработанная классификация учитывает технологические особенности швов, их пространственное положение, размеры и иные факторы. В данном пункте подробно рассмотрены все типы сварочных швов и конструкционных соединений.

По расположению свариваемых элементов

В зависимости от взаимного расположения свариваемых элементов различают следующие виды сварных соединений:

| Стыковые соединения (типы швов С1 — С48). При данной способе обработки детали располагаются в одной плоскости. При этом сварку можно осуществлять как на весу, так и на подкладке. Сварной стыковой шов применим для соединения труб и металлических листов. Полученные соединения имеют наименьшую концентрацию напряжений и обеспечивают равнопрочность соединения с основным материалом. |

| Нахлесточные соединения (типы швов Н1 — Н2) производятся при параллельном расположении деталей в пространстве. При этом одна деталь частично налегает на другую. Соединение нахлестом применимо при сварке металлических листов толщиной не более 12 мм. Если при эксплуатации узла возможны нагрузки на излом, то от использования такого метода соединения лучше отказаться. |

| При тавровых соединениях (типы швов Т1 — Т9), выполняемых угловыми швами, торец одной детали располагается перпендикулярно основной поверхности второй детали. Такое соединение широко востребовано при устройстве несущих конструкций, так как оно считается наиболее прочным — способным выдерживать повышенные нагрузки. |

| Угловые соединения (типы швов У1 — У10) выполняются при расположении деталей под углом (чаще под прямым углом) и их последующем сваривании в месте примыкания краев. По технологии выполнения такие соединения бывают односторонние и двусторонние, а применяемые в их основе сварные швы — угловые. Угловые соединения чаще применимы при соединении частей различных емкостей и резервуаров. |

| При торцевых соединениях заготовки параллельно располагаются одна на одной и воедино сваривают на торцах. Таким способом можно соединить детали любой толщины с минимальной деформацией. |

| Проплавные швы — это особая разновидность, которая используется в тавровых, нахлесточных соединениях и ограничивается деталями толщиной до 10 мм. Такие швы изготавливаются путем полного проплавления верхнего и частичного проплавления нижнего листа заготовки. Разновидностью проплавных швов являются пробочные проплавные швы. Они образуются в результате проплавления верхнего более тонкого листа. Такие электрозаклепки можно ставить как без отверстия в привариваемом листе, так и по отверстию. |

Сварочные швы по протяженности

По протяженности швы бывают сплошными и прерывистыми:

| 1) Непрерывный односторонний шов. | |

| 2) Прерывистый односторонний шов. | |

| 3) Непрерывные двусторонние швы. | |

| 4) Цепные двусторонние швы. | |

| 5) Шахматные двусторонние швы. |

Прерывистые швы подходят для ненагруженных (и/или негерметичных) соединений и могут быть расположены в виде цепочки или в шахматном порядке. Длина соединенных участков (l) обычно составляет 50 — 150 мм. Промежуток между швами (t), называющийся шагом обычно делают в 1,5 — 2,5 раза больше длины зоны сваривания l.

Сварные швы по количеству слоев

По количеству слоев сварка бывает однослойной и многослойной, а по числу проходов — однопроходной и многопроходной. Многослойный шов целесообразно применять при обработке толстого металла. Также используя метод нескольких слоем на более тонких заготовках можно добиться уменьшения зоны термического влияния.

Структура и терминология многослойного сварного шва:

| Слой сварного шва — металл шва, состоящий из одного, двух или нескольких валиков, которые размещены на одном уровне поперечного сечения шва. | |

| Проход — однократное перемещение источника тепла в одном направлении при сварке или наплавке. | |

| Валик — часть металла сварного шва, которая была наплавлена за один проход. |

Выполняя многопроходный шов, следует учитывать, что каждый новый слой следует накладывать быстро, пока не остыл предыдущий (нужно учитывать и время, затрачиваемое на удаление шлака).

К положительному эффекту от многопроходной технологии можно отнести тот факт, что при наложении последующего шва, в предыдущем происходит отжиг. Отжиг — это вид термической обработки, заключающийся в нагреве до определенной температуры, выдержке в течение определенного времени при этой температуре и последующем, обычно медленном, охлаждении до комнатной температуры.

Швы по положению в пространстве

По положению в пространстве швы подразделяют:

| а) Нижние. Такое положение заготовок является самым удобным для сварщика. | |

| б) Горизонтальные. Такое расположение линии шва, как и во всех остальных случаях, приводит к стеканию металла в процессе работы. Бороться с этим можно, увеличив скорость передвижения электрода, или регулярно прерывая дугу, давая возможность остыть металлу. | |

| в) Вертикальные. В данном случае также существует проблема стекания расплавленного металла (капель). И если сварка осуществляется по направлению сверху вниз, то эти капельки начнут быстро застывать, образуя своеобразную преграду. Поэтому вести сварку при вертикальном способе следует снизу вверх. | |

| г) Потолочные (верхние). Такие швы требуют от сварщика определенной сноровки, так как в процессе работы ему придется принимать неестественную позу. Сварка потолочного соединения производится в режиме короткой дуги электродами не толще 4 мм. Ширина шва должна быть меньше, чем толщина электрода.Сваривание должно выполняться по направлению «на себя». |

Сварные швы по внешнему виду

По внешнему виду наружной поверхности сварные швы разделяют на выпуклые (усиленные), нормальные и вогнутые.

Форма сварных стыковых швов:

| а) Выпуклый сварной шов | |

| б) Нормальный шов | |

| в) Вогнутый шов |

Обычно при ручной сварке применяют выпуклые (усиленные) швы, которые лучше работают при статических (постоянных) нагрузках. Однако выбирая более надежное соединение, стоит понимать, что они неэкономичны в плане расхода электродов и энергии.

Если сварное изделие при эксплуатации предполагается наличие динамических нагрузок, то при соединении заготовок лучше использовать нормальный (плоский) или вогнутый шов. Преимущество такого подхода заключается в отсутствии большого перепада между поверхностями свариваемых изделий и швом.

Возможные изъяны

Дефекты во время сварочных работ могут возникать по причине чрезмерно большой силы тока и напряжений на дуге. Также это может быть результатом неправильных манипуляций с электродами. Классификация дефектов сварных швов по месту их расположения:

- Внутренние. Для их выявления применяется методика, заключающаяся в контроле: не разрушающем конструкцию, разрушающем полностью или частично.

- Наружные. Они легко выявляются при внешнем осмотре.

По причине нарушения режима сварки, вызванного отсутствием необходимого опыта, недостаточной подготовительной работой, проведением неправильных замеров, дефекты делятся на:

- Непровар. Проявляется в локальном отсутствии сплавлений между соединяемыми элементами. Дефект приводит к увеличению концентрации напряжения и уменьшению сечения шва. Конструкция с таким изъяном характеризуется пониженной прочностью и надежностью. Причиной непровара могут быть как недостаточная сила тока, так и сварка в быстром режиме.

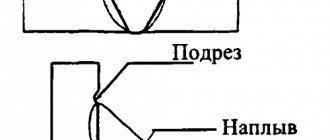

- Подрез. Дефект заключается в локальном уменьшении толщины основного металла. Данная проблема наблюдается возле границ сварных швов.

- Прожог. Изъян имеет вид полости в сварном шве. Она возникает по причине утечки расплавленного металла из ванны сварки. Прожог – это недопустимый дефект, его нужно срочно исправить.

- Незаваренный кратер или углубление. Возникает по причине обрывов дуги во время подхода к концу шва.

- Наплыв. Дефект проявляется в затекании металла сварного шва на основной металл без их сплавления.

Читать также: Как чистить машину автомат лимонной кислотой

Причины дефектов могут быть самыми разными, но они одинаково способны снизить прочность сцепления, эксплуатационную надежность, точность и испортить внешний вид изделия.

Положение и движение электрода при сварке

Наклон электрода в процессе сварки влияет на скорость разогрева металла. Поэтому выбор оптимального угла зависит от видов сварных соединений и используемых типов швов.

Следующим важным нюансом при сварке является и то, каким способом перемещается электрод в процессе создания сварного шва. Траектория движения выбирается в зависимости от толщины заготовок и типов сварочных соединений.

Следующее схематическое изображение наглядно иллюстрирует допустимые траектории движения электрода при создании вертикальных, горизонтальных и потолочных швов:

Поперечные колебательные движения электродом при сварке обеспечивают хороший прогрев корня шва и его кромок, делают соединение более прочным. Также амплитуда колебания позволяет получить шов заданного размера. Существуют различные зацикленные фигуры, которые вырисовывает электрод при сварке — «лестница», «треугольник», «елка», «полумесяц», «петля». Выбор зависит от типов сварочных соединений, как указано на схеме выше.

Положение электрода при сварке:

| Углом вперед — подходит для горизонтальных, вертикальных, потолочных швов, сварке неповоротных стыков труб. Процессу сварки будет мешать жидкий шлак, находящийся все время впереди. Сварная дуга может гаснуть или начать «блуждать». При появлении пропущенных участков качество шва может быть снижено. | |

| Под прямым углом — для сварки в труднодоступных местах. Такое положение позволяет контролировать жидкий шлак и следить за тем, чтобы он перемещался вслед за сварочной ванной. | |

| Углом назад выполняется сварка угловых и стыковых соединений. | |

| Обрыв дуги при окончании сварки. В конце шва нельзя обрывать дугу сразу. Электрод нужно перемещать на верхний край сварочной ванны (положение 1 — 2) и затем быстро отводить от кратера в положение 3. | |

| Заварка кратера (первый способ). Дугу нужно обрывать в конце сварного шва (1), а затем повторно зажигать (2) для формирования необходимой высоты. | |

| Заварка кратера (второй способ). Из положения 1, не обрывая дуги, нужно смещать электрод на 10 — 15 мм в положение 2, а затем в положение 3, после чего дугу можно оборвать. |

Чтобы зажглась дуга, электрод следует держать перпендикулярно. Затем необходимо осуществлять небольшой наклон. Сварочный шов получится более качественным, если сварку проводить короткой дугой.

Сварка внахлест

Принцип данного вида соединения заключается в двухстороннем приваривании изделий, толщина которых не более 1 см. Эта сварка применяется в случаях, когда необходимо предотвратить попадание влаги в промежуток между стальными листами. В результате такой работы образуется два шва. Данный вид сварного соединения считается продолжительным и не является экономным, поскольку для работы требуется больше материалов.

Дефекты сварных швов

Причинами возникновения дефектов могут быть:

- Некачественный материал или неисправность применяемого оборудования.

- Ошибки при проведении производственного процесса, недостаточная квалификация сварщика.

- Нарушение технологического процесса. Выбор электродов неправильного размера, включение на оборудовании несоответствующего виду сварки режима, колебания напряжения в электросети, неподходящая скорость процесса.

- При проведении сварки на свежем воздухе могут неблагоприятно подействовать плохие погодные условия.

Виды дефектов, в зависимости от места возникновения:

- Наружные дефекты хорошо видны при визуальном осмотре. К ним относятся наплывы, трещины, выпуклости и углубления, подрезы, свищи. Сюда же и относится наличие в сварном шве участков, различающихся по ширине, а при угловых соединениях — разная величина катетов.

- Внутренние (непровар, поры, трещины). Причины возникновения — недостаточно качественный основной материал, нарушение технологии сварки.

- Сквозные (поры, проходящие всю толщину шва) также можно обнаружить при визуальном осмотре.

Виды дефектов сварного шва и причины образования:

| Причина дефекта | Схема |

| Кратеры в сварочном шве могут образоваться по причине обрыва дуги или неправильного выполнения конечного участка шва. | |

| Поры могут возникнуть из-за: быстрого охлаждения шва; загрязнения кромок маслом (ржавчиной); непросушенных электродов; высокой скорости сварки. | |

| Включения шлака в шве — это следствие: грязи на кромках; малого сварочного тока; большой скорости сварки. | |

| Несплавления могут возникнуть из-за: плохой зачистки кромок; большой длины дуги; недостаточного сварочного тока; большой скорости сварки. | |

| Причинами наплыва являются: большой сварочный ток; неправильный наклон электрода; излишне длинная дуга. | |

| Свищи в сварочном шве возникают из-за: низкой пластичности металла шва; образования закалочных структур; напряжения от неравномерного нагрева. | |

| Причинами образования подрезов являются: большой сварочный ток; длинная дуга; смещение электрода в сторону вертикальной стенки (при сварке угловых швов). | |

| Непровар образуется из-за: малого угла скоса вертикальных кромок; малого зазора между кромками; загрязнения кромок; недостаточного сварочного тока; высокой скорости сварки. | |

| Прожог сварочного шва — это следствие: большого тока при малой скорости сварки; большого зазора между кромками; плохого поджатия флюсовой подушки или медной подкладки под свариваемый шов. | |

| Неравномерная форма шва образуется при: неустойчивом режиме сварки; неточном направлении электрода. | |

| Трещины в сварочном шве образуются из-за: резкого охлаждения; высокого напряжения (физическое воздействие) в жестко закрепленных конструкциях; повышенного содержания серы или фосфора. | |

| Перегрев (пережог) металла происходит по причине: чрезмерного нагрева околошовной зоны; неправильного выбранной тепловой мощности; завышенного значения мощности пламени или сварочного тока. |

ГОСТ 5264-80 (Ручная дуговая сварка. Соединения сварные), ГОСТ 30242-97 (Дефекты соединений при сварке металлов плавлением. Классификация, обозначение и определения) четко регламентируют требования к сварным швам, определяют, какие дефекты в каких швах допустимы.

Требования к сварным швам

Требования к швам зависят от условий эксплуатации, видов нагрузки, свойств металла, технологии сварки и пр. Для их классификации по конкретным условиям были разработаны ГОСТы. Например, требования к соединениям ручной сварки приведены в ГОСТ 5264-80.

К общим для всех швов независимо от условий относят:

- прочность;

- надежность;

- долговечность;

- стойкость к коррозии и агрессивным веществам.

Чтобы шов был качественным, необходимо соблюдать технологию подготовки металла и выполнения сварки.

О длине и толщине швов в зависимости от особенностей конструкции и марки металла, методах проверки качества и т. д. можно узнать из тематических СНиПов, которые нетрудно найти в свободном доступе. Полученные сведения можно использовать как шпаргалку при выполнении сложной работы.

Сварка швов в различных пространственных положениях

Выборрежимаручнойдуговойсварки

Выбор режима ручной дуговой сварки сводится к следующему:

1. Необходимо, в первую очередь, выбрать диаметр электрода в зависимости от толщины свариваемого металла. Для этого существуют таблицы, которые трудно запомнить, поэтому практически поступают так:

— если толщина металла до 4 мм – диаметр электрода равен толщине;

— если толщина металла более 4 мм – диаметр электрода 4 – 6 мм.

На выбор диаметра, так же влияет пространственное положение шва при сварке. Так, например, при сварке вертикальных швов сверху – вниз и потолочных не рекомендуется использовать диаметр более 4 мм, так как при большем диаметре сила тока большая, что увеличивает объем сварочной ванны и вытекание из нее расплавленного металла. При сварке толстого металла, со скосом кромок, для коренного шва, во избежании непроваров, использовать электроды диаметром не более 3 мм, а при наложении последующих слоев можно использовать электроды и большего диаметра.

2. При выбранном диаметре, необходимо подобрать силу сварочного тока. Для этого можно использовать общую формулу I = K × D, где D – диаметр электрода; K – коэффициент, равный (40 – 60) А/мм; Коэффициент ближе к 40 выбирается при сварке легированных сталей, так как, чем более легирован стержень электрода, тем больше его сопротивление и больше вероятность его перегрева. Коэффициент ближе к 60 выбирается при сварке более высокоуглеродистых сталей, с целью более ускоренного введения тепла и меньшей ширины закалки зоны термовлияния. При сварке низкоуглеродистых конструкционных сталей, силу сварочного тока можно примерно определить, используя коэффициент 50, т. е I= 50 × D.

Для более точного определения силы сварочного тока, при сварке низкоуглеродистых конструкционных сталей, используется формула академика Хренова I = (20 + 6хD) × D.

Такой расчет производится при нижнем положении шва. При сварке швов в вертикальном и горизонтальном положении, силу сварочного тока уменьшают на 5 – 10%, а в потолочном на 10 – 15%, с целью уменьшения объема сварочной ванны и вытекания из нее расплавленного металла.

При сварке металла толщиной более 1,5 Dэ, силу тока можно увеличить на 10 – 15% для большей производительности, не опасаясь прожогов.

3. Напряжение дуги можно определить, используя уже известную формулу Uд = а + B × Lд, где коэффициенты а = 10 B; b = 2 B/мм, а Lд – длина дуги. При расчетах следует считать, что Lд = Dэ, так как в этом случае дуга считается короткой и которую следует применять при сварке.

4. Род и полярность сварочного тока выбирается в зависимости от вида покрытия электрода. Электроды с кислым, рутиловым и целлюлозным покрытием позволяют вести сварку как на переменном, так и на постоянном токе любой полярности. Электроды с основным видом покрытия устойчиво горят, лишь на постоянном токе обратной полярности и требуют его применения.

5. Оптимальную скорость сварки можно определить используя формулу

V = где Kн – коэффициент наплавки электрода, выбираемый по таблицам;

I – сила сварочного тока;

j –плотность стали равная 7,85 г/куб. см;

F – площадь поперечного сечения шва:

— для угловых швов F = ½ K × K K – катет;

— для стыковых швов F = 0,7 S × S S – толщина металла;

Практически, выбор режима сводится к следующему. Диаметр электрода должен быть выбран в соответствии с толщиной металла, до 4 мм толщины – равен толщине, а при большей – 4–6 мм.

О силе же тока судят по следующим признакам:

а) по степени выпуклости и устойчивости дуги:

— если швы получаются выпуклые, провар неглубокий, дуга малоустойчивая при изменении ее длины – сила сварочного тока мала;

— если швы получаются с вогнутой поверхностью, образуются подрезы, давление дуги на расплавленный металл повышенное – сила тока большая;

б) по звуку и тону, с каким горит дуга. При правильно выбранной силе тока, звук который издает дуга одного тона.

На изменение напряжения дуги сварщик будет влиять только в том случае, если длина дуги у него будет значительно меняться. А это – один из навыков определяющих квалификацию сварщика – умение поддерживать постоянную длину дуги.

Выбор рода и полярности тока зависит от вида покрытия электрода, толщины металла, теплоемкости свариваемого металла или сплава и других факторов.

Выбор оптимальной для данной толщины металла (диаметра электрода и других факторов) скорости сварки, так же один из навыков определяющих квалификацию сварщика.

Правильно подобранный режим сварки во многом определит качество шва, его механические свойства и производительность.

Элементырежимасварки.

Ихвлияниенаформуиразмершва

Под режимом сварки понимается совокупность факторов, обеспечивающих устойчивое протекание процесса сварки и получения шва заданного размера и формы.

Эти факторы являются элементами режима сварки и делятся на две группы.

I.ОСНОВНЫЕ ЭЛЕМЕНТЫ РЕЖИМА. Как раз и обеспечивающие устойчивость дуги, заданную глубину проплавления (Нпр) и ширину шва (В).

К ним относятся:

1. Диаметр электрода

— Dэ

2. Сила сварочного тока

—Iсв

3. Напряжение дуги

— Uд

4. Род и полярность сварочного тока

5. Скорость сварки

— Vсв

Эти элементы режима являются основными для всех дуговых способов сварки, будь то, ручная дуговая, полуавтоматическая или автоматическая.

II.ДОПОЛНИТЕЛЬНЫЕ ЭЛЕМЕНТЫ РЕЖИМА, которые вносят некоторое влияния на Нпр и В, но меньше влияют на устойчивость дуги. Их достаточно много и к ним можно отнести:

1.Вылет

электрода — это расстояние от места токоподвода до конца электрода. При сварке плавящимся металлическим электродом, вылет будет уменьшаться, а при сварке неплавящимся, угольным или вольфрамовым, оставаться постоянным.

2.Наклон электрода

при сварке, чем он меньше от вертикали, тем Нпр будет меньше. Максимальное проплавление будет наблюдаться при угле 10 — 15 градусов от вертикали. Сварка наклонным электродом возможна «углом вперед» и «углом назад», причем при сварке «углом назад» проплавление наблюдается большее.

3.Наклон шва

, так как швы могут быть наклонные.

4.Начальная

, перед сваркой,

температура металла

.

5.Шлакообразующие свойства покрытия

электрода и др.

Рассмотрим, как влияет изменение того или иного элемента режима, на глубину проплавления Нпр и ширину шва В, при условии, что изменяется только рассматриваемый элемент режима. Остальные элементы остаются в это время постоянными.

Влияние основных элементов режима:

1.При увеличении диаметра электрода Dэ, плотность тока в нем уменьшается, что вызывает уменьшение глубины проплавления Нпр и увеличения ширины шва В. Наоборот, уменьшение диаметра приводит к увеличению глубины проплавления (плотность тока повышается) и уменьшению ширины шва.

2.При повышении силы сварочного тока, глубина проплавления возрастает, но на ширину шва сила тока практического влияния не оказывает. При уменьшении тока, глубина проплавления понижается, но опять токи это не сказывается на ширине шва.

3.Повышение напряжения дуги, вызывает увеличение ширины шва, но на глубину проплавления оно, практически не оказывает влияния. Понижение напряжения, уменьшает только ширину шва.

4.Максимальное проплавление наблюдается при сварке на постоянном токе прямой полярности. Изменение полярности на обратную, уменьшает глубину проплавления на 40 — 50 %. При сварке на переменном токе, глубина проплавления меньше на 20 — 30%, по сравнению с обратной полярностью.

5. -При малых скоростях сварки, до 1м/ч, глубина проплавления небольшая. Это объясняется тем, что под действием давления дуги, на дне сварочной ванны образуется прослойка из расплавленного металла, препятствующая дальнейшему проплавлению. Швы получаются широкими, с неглубоким проваром.

-При оптимальных скоростях сварки, от 1,5 до 25м/ч, а скорость сварки устанавливает сам сварщик, в зависимости от толщины металлов, диаметра электрода и других факторов — глубина проплавления максимальная. За счёт большей скорости перемещения, жидкая прослойка дна сварочной ванны давлением дуги удаляется, что способствует большему проплавлению. Выбор оптимальной скорости, один из навыков определяющих квалификацию сварщика.

При дальнейшем повышении скорости варки, более 25 м/ч, глубина проплавления будет уменьшаться, так как все меньше будет вводиться тепла, а при скорости около 100 м/ч, происходит несплавление кромок, хотя процесс сварки будет идти стабильно.

Влияние дополнительных элементов режима:

1.При сварке плавящимся металлическим электродом вылет уменьшается, т. е длина стержня, а при этом и его электрическое сопротивление уменьшается. По закону Ома это вызывает повышение силы тока и увеличение глубины проплавления. При том ширина шва, практически, не меняется.

2.Для получения максимального проплавления и высокой производительности, сварка ведется наклонным электродом, отклонив его от вертикали на угол 10—15 градусов. При этом возможна сварка «углом вперед» и «углом назад». При сварке «углом назад», глубина проплавления будет несколько большая, так как давлением дуги, расплавленный металл будет вытесняться на образующий шов. Меняя угол наклона от вертикали можно несколько менять глубину проплавления, чем умело должен пользоваться сварщик.

3.Сварка наклонных швов возможна на «спуск» и «на подъём». При сварке «на подъём» наблюдается несколько большее проплавление, за счёт удаления жидкостей прослойки дна сварочной ванны не только давление дуги, но силой тяжести.

4. При сварке сталей недостаточной свариваемости используют предварительный подогрев. Температура металла до 200 градусов, не влияет на глубину проплавления и ширину шва. Повышение начальной температуры, вызывает увеличение, как глубины проплавления, так и ширины шва.

5. Электроды с основным видом покрытия более склонны к «длинным» шлакам, более тугоплавким, медленнее затвердевающим. Это способствует замедленной кристаллизации сварочной ванны, более широким и более гладким швам.

Техникаручнойдуговойсварки

1)Для того, чтобы начать сварку, необходимо возбудить дугу одним из способов:

— «чирканьем» или «спичкой», когда электрод своим концом проводится по поверхности металла;

— «постукиванием», когда электрод постукивается о поверхность металла;

В это время конец электрода, за счет которого замыкания нагревается для последующей, при возбуждении дуги термоэлектронной эмиссии и ионизации.

2)После возбуждения дуги, необходимо установить ее определенную длину и поддерживать ее как можно более постоянной, так как это один из навыков определяющих квалификацию сварщика. По длине, дуга может быть короткой и длинной. Короткой считается дуга до диаметра, применяемого при сварке электрода. Желательно с начала практического обучение приобретать навык поддержания длины дуги 2-3 мм. Более диаметра применяемого электрода дуга считается длинной.

3)В это же время, надо электрод установить наклонно, под углом 10-15 градусов от вертикали для максимального проплавления и начать его перемещать в направлении сварки «углом вперед» или «углом назад». При этом будет получаться шов в виде валика или шнура уложенного в кромки.

4)Различают узкий и уширенный валики. Узким считается валик шириной до 1,5 диаметра применяемого при сварке электрода. При его наложении сварщик совершает два движения:

— поступательно вниз, по мере расплавления электрода и скорости его плавления;

— поступательно в направлении сварки.

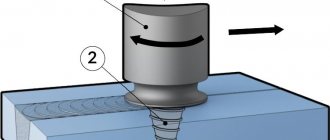

Уширенным считается валик шириной от 2 до 4 диаметров применяемого при сварке электрода. Большую ширину использовать не рекомендуется, так как необходимо, чтобы на ширине шва сварочная ванна находилась в расплавленном состоянии, иначе поверхность шва получится не гладкой и не ровной. При наложении уширенного валика к предыдущим двум движениям добавляется третье – колебательное концом электрода, той амплитуды, которую требует ширина шва.

Виды колебательных движений самые разнообразные. К наиболее широко применяемым относятся:

«ёлочкой»: «полумесяцем вперед»; «полумесяцем назад»; «спиралью» — их применяют при

V- образном скосе кромок, когда толщина металла до 20 мм. На кромках при изменении направления движения следует задерживаться, а корень шва проходит более ускоренно.

«одной петлей»; «двумя петлями»; «накидом» — при более толстом металле со скосом кромок, т.к. при совершении петель приходится больше задерживаться на кромках проплавляя их.

«треугольником»; «двойной спиралью» — можно использовать при толщине более 4 мм без скоса кромок, когда тепло концентрируется в середине кромок.

«накидом в одну сторону» — применяется при сварке деталей разной толщины. Накид производится на большую толщину для большего ее проплавления.

Чем большим числом колебательных движений владеет сварщики способен их использовать в различных ситуациях, тем выше его квалификация.

Сварка швов в различных пространственных положениях

Для того чтобы меньше возникало трудностей связанных с вытеканием расправленного металла из сварочной ванны, желательно соединения располагать, так чтобы швы были в нижнем положении. Но не всегда его можно обеспечить. Да и в нижнем положении, при сварке угловых швов, когда одна из кромок расположена вертикально, а другая горизонтально, возникает трудность, так как наблюдается стекание металла с вертикальной кромки на горизонтальную. При этом образуется неравномерность катета, на горизонтальной – меньший, на вертикальной — больший. На вертикальной кромке часто образуются подрезы, на горизонтальной — наплывы. Для избежания этого, сварку лучше вести в положении «в лодочку». Но не всегда можно обеспечить это положение и приходится вести сварку, когда одна из кромок расположена вертикально, а другая – горизонтально. При этом рекомендуется следующая техника сварки.

— если катет углового шва до 8 мм, его можно выполнить за один проход, используя петлеобразные колебательные движения. При этом дугу следует возбудить на горизонтальной кромке в точке А(смотри опорный конспект), иначе возможны наплывы и шлаки в шве. Электрод должен быть расположен под углом 45 градусов к деталям и во время совершения петлеобразных движений менять его для проплавления кромок.

-если катет углового шва более 8 мм, рекомендуется использовать многопроходные швы, накладывая слои, после отбивки шлака друг на друга снизу вверх, добиваясь необходимого размера катета.

При сварке вертикальных швов, также происходит вытекание расплавленного металла из сварочной ванны, под действием силы тяжести. Для того чтобы уменьшить

— сварочный ток необходимо уменьшить на 5-10 % по сравнению с нижним положением, а диаметр электрода использовать не более 4 мм. Этим самым уменьшиться объём сварочной ванны и расплавленный металл будет быстрее переходить в твердое состояние.

— сварку вести короткой дугой, поддерживая каплю расплавленного металла от стекания «козырьком» на конце электрода.

Сварка вертикальных швов возможна в двух направлениях: снизу – вверх и сверху — вниз.

Сварка снизу-вверх более проста по технике исполнения, так как образующийся внизу шов создает препятствие для стекания расплавленного металла и опытные сварщики могут использовать диаметр электрода до 5 мм.

Сварка снизу-вверх более производительна, но более трудна по технике исполнения, так как металл поддерживается от стекания только «козырьком» электрода

Электрод, при обоих вариантах, сначала располагают вертикально к кромкам, для получения большего проплавления, а затем наклоняют на угол 15 градусов , поддерживая каплю от стекания и отводят несколько в сторону давая возможность сварочной ванне перейти в твердое состояние.

При сварке горизонтальных швов, следует пользоваться теми же рекомендациями, что и при сварке вертикальных швов:

— уменьшить сварочный ток на 5-10 %;

— выбрать диаметр электрода не более 4 мм;

— сварку вести короткой дугой;

— и кроме того, скос кромки сделать только у верхней детали, а нижней нескошенной кромкой, препятствовать стеканию.

При толщине металла до 8 мм, шов можно выполнить за проход, используя колебательные движения в виде спирали . При сварке более толстого металла рекомендуется использовать многопроходные швы, накладывая слои друг на друга снизу-вверх.

При сварке потолочных швов, расплавленный металл еще более интенсивно вытекает из сварочной ванны, поэтому сверху следует вести очень короткой дугой, опирая «козырек» на кромки. Следует уменьшить сварочный ток на 10-15 мм, по сравнению с нижним положением и использовать диаметр электрода 3 мм, а для опытных сварщиков 4 мм. Применять сварку швов в потолочном положении следует только в том случае, когда другое пространственное положение не возможно, так как шлаки и газы образующие при плавлении покрытия электрода перемещаются вверх и в корне шва образуются дефекты (шлаки и поры), снижающие механические свойства соединения.

Для сварки швов в различных пространственных положениях должны применяться электроды с толстым и особо толстым покрытием, образующие при горении дуги «козырек», препятствующий короткому замыканию между стержнем и металлом и которым поддерживают металл от стекания. Сварку швов в различных положениях следует вести непрерывно, не обрывая дуги. Пользоваться периодическими короткими замыканиями не рекомендуется, ввиду непроваров и зашлаковывания.

Расстояние между электродом и свариваемой деталью

Важным параметром является то, на каком расстоянии находится электрод, так как это отразится на качестве полученного шва, его размерах и форме, а также шероховатости.

Электрическая дуга может быть:

Идеальная длина сварочной дуги 2-3 мм.

Работать электродом на очень малом расстоянии рекомендуется для сваривания корневых швов толстых заготовок. При этом нет необходимости проводить поперечные колебательные движения. Устанавливается средняя или максимальная сила тока.

Дуга является короткой, если расстояние до свариваемого участка составляет половину от диаметра используемого электрода. При работе на такой дистанции увеличивается глубина проплавления заготовок, а ширина шва уменьшается. Короткую дугу активно применяют для вертикальной сварки.

Длина средней дуги равняется толщине используемого электрода. В этом случае возрастает напряжение, и существенно расширяется шов.