Горячее цинкование – самый надежный, наиболее эффективный и при этом довольно-таки старый метод защиты изделий от коррозионных воздействий. Горячее цинкование позволяет обеспечить надежную защиту поверхности металлических конструкций от разрушающего воздействия окружающей среды. На элементах образуется защитный слой, который равномерно покрывает детали, а его толщина колеблется в среднем от 30 до 120 мкм. Горизонтальная ванна длиной 13 м шириной 1,8 м и глубиной 2 м позволяет цинковать трубы больших диаметров, опоры ЛЭП и различных металлоконструкций. Средний срок эксплуатации оцинкованных изделий, в зависимости от условий их использования, составляет 25-30 лет.

За счет горячего цинкования, покрытие обеспечивается не только барьерной, но и электрохимической защитой металла от коррозии. Оцинкование, которое можно выполнять по разным технологиям, используется преимущественно по отношению к стали.

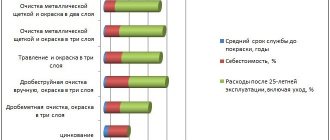

По стоимости выполнения и по долговечности покрытие с горячим цинком превосходит другие виды цинкования, например электрохимическое. Горячее цинкование металла, если сравнивать его с другими технологиями, отличается оптимальным сочетанием доступной стоимости технологического процесса с высокими защитными свойствами получаемого цинкового слоя. Нанесенное методом горячего цинкования покрытие даже при эксплуатации изделия в самых неблагоприятных условиях способно прослужить долгое время, полностью сохранив при этом свои защитные свойства.

Суть цинкования

при любой технологии его реализации сводится к тому, чтобы защитить металл от появления коррозии. В зависимости от применённой методики защитный слой может укутывать поверхность материала, либо дополнительно соединяться с ним за счёт диффузного взаимодействия.

Благодаря свойствам цинка при контакте с атмосферным кислородом на его поверхности моментально образуется оксидная плёнка, которая обладает высокой плотностью и прочностью, за счёт чего она не пропускает к металлу атмосферный кислород и не разрушается от механического воздействия.

Таким образом — оцинкованный металл оказывается в надежной воздухонепроницаемой оболочке, защищающая его от разрушающей коррозии.

В случае механического воздействия, оксидная плёнка повреждается, оголённый цинк тут же взаимодействует с атмосферным кислородом, который образует новый защитный слой. Благодаря этому свойству оцинковку называют самовосстанавливающейся защитой металла от коррозии.

Методы цинкования металла

Существует несколько методик цинкования металла, которые имеют своими особенностями. Выбранный метод существенно влияет в той или иной степени на получаемый результат, так как в зависимости от сферы эксплуатации металлических изделий и конструкций экономически выгодно применять далеко не все технологии оцинковки.

Методы цинкования отличаются между собой следующими свойствами:

Толщиной защитного покрытия

— если для габаритных металлоконструкций чем большим будет слой защиты, тем лучше, то для высокоточных мелких деталей необходимо применять цинкование, при котором можно выбирать и контролировать толщину антикоррозионного покрытия. Реализовать это позволяет далеко не всякая технология.

Равномерностью толщины оцинковки

— опять же, чем мельче и точнее металлическая деталь, тем выше требования к наносимому на неё защитному покрытию. Например, для опоры ЛЭП не имеет значение, насколько равномерно она будет укрыта цинком, тогда как для деталей, имеющих отверстия, резьбу и фаски — равномерность слоя цинка крайне важна.

Прочностью удержания защитного покрытия на металле

— этот параметр сильно зависит от того, каким методом было выполнено цинкование. Так, например, при рассмотренном далее горячем цинке, он не только покрывает поверхность изделия, но также соединяется с ним на молекулярном уровне, что существенно повышает прочность удержания защиты на металле.

Внешним видом оцинкованной детали

— в зависимости от применяемой технологии поверхностный слой оксида цинка может быть матовым, глянцевым, а также отличаться оттенками от тёмно-серого до голубоватого.

Стойкостью к механическим повреждениям

— чем данный параметр выше, тем дольше продержится защита на изделиях, которые подвергаются тем или иным физическим нагрузкам и агрессивным факторам.

Способностью к самовосстановлению

— это способность зависит от толщины нанесённого на металл цинка и характера эксплуатации конструкции или изделия.

Коррозионной устойчивостью

— является общим свойством обработанного изделия, которое складывается из совокупности нескольких факторов. В том числе, устойчивость оцинкованной детали к коррозии зависит от толщины цинкового слоя, его равномерности, прочности удержания, а также от стойкости к механическим повреждениям и способности к самовосстановлению.

В современной промышленности наибольшей распространённостью различают следующие технологии цинкования:

Горячее

— выполняется посредством погружения обрабатываемых изделий в расплавленный цинк.

Холодное

— осуществляется по абсолютной аналогии с обычным окрашиванием вручную или при помощи напыления.

Гальваническое

— реализуется путём погружения обрабатываемых деталей в цинкосодержащий электролит, через который пропускается электрический ток.

Термодиффузионное

— слой защитного покрытия формируется при помещении обрабатываемой детали в среду, насыщенную порошкообразным цинком.

Газотермическое

— на обрабатываемую деталь направляется газовая горелка и в пятно наибольшего нагрева подаётся цинковая проволока или цинковый порошок.

Рассмотрим основные достоинства, недостатки и технологию горячего цинкования

Цинкование горячим способом проводится в следующей последовательности

Обезжиривание

Процедура удаляет с поверхности деталей загрязнения (например, масла). Проводится при температуре от 60°C до 80°C с применением обезжиривающих реагентов, выбор которых определяется в зависимости от вида загрязнения. Обезжиривание исключает расслоение цинкового покрытия после его нанесения.

Промывка

Удаление с поверхности изделий пены и жирных составов, которые оседают на металле после ванны обезжиривания.

Травление

Очистка поверхностей изделий путем удаления с них ржавчины (при хранении в недопустимых условиях) или окалины (образуется после горячей обработки). Операция проводится в температурном режиме от 20°C до 25°C с применением соляной кислоты в концентрации 120 – 210 г/л.

Благодаря этому обеспечивается высокая растворимость хлоридов железа. Чтобы предупредить водородное насыщение и добиться удаления с поверхности только гидроксилов и окислов, раствор соляной кислоты рекомендуется дополнять ингибиторами.

Повторная промывка

Чтобы нейтрализовать остаточные следы кислоты, а также для удаления солей, требуется повторная промывка деталей. Применение сразу нескольких промывочных ванн оптимизирует процесс промывки и одновременно сократить расход воды.

Флюсование

Это заключительный процесс подготовки поверхности деталей, на которых при промывке могли вновь появиться оксиды железа. Флюсование предупреждает последующее окисление металла за счет образования на поверхности пассивированной пленки флюса, а также гарантирует высокую степень смачиваемости расплавленным цинком.

Обработка проводится при температуре 60°C с использованием концентрированного раствора флюса 400 – 600 г/л, состав которого включает хлорид аммония и хлорид цинка.

Очистка выполняется с добавлением перекиси водорода, которая постоянно осаждает соли трехвалентного железа на дно ванны. Впоследствии осадок поступает в систему отстаивания и фильтрации.

Предварительный нагрев и сушка

На данном этапе с поверхности изделий удаляются остатки влаги, что позволяет исключить выплескивание цинка парами воды при обработке пустотелых элементов в момент погружения деталей в печь и их деформации.

Операция способствует нагреву металла до 100°C, увеличивая эффективность печи, экономит энергию и снижает себестоимость цинкования.

Поскольку сушка занимает больше времени, нежели горячее оцинкование металла, целесообразно в сушильной печи предусмотреть минимум 2 камеры.

Цинкование

Цинковый сплав наносят на поверхность металла при температуре от 445°C до 460°C, что уменьшает появление оксидов, штейна и других образований. Вытяжка отходящих газов происходит благодаря системе аспирации и фильтрации.

Горячее цинкование

Покрытие горячим цинком осуществляется по ГОСТ 9.307-89 «ЕЗСКС, Покрытия горячие цинковые. Общие требования и методы контроля». Выписка из ГОСТ 9.307-89 (п.2.Требования к покрытию):

2.1. Внешний вид покрытия

2.1.1. При внешнем осмотре поверхность цинкового покрытия должна быть гладкой или шероховатой, покрытие должно быть сплошным. Цвет покрытия от серебристо-блестящего до матового темно-серого.

2.1.2. На поверхности изделий не должно быть трещин, забоин, вздутий.

2.1.3. Наличие наплывов цинка недопустимо, если они препятствуют сборке. Крупинки гартцинка диаметром не более 2 мм, рябизна поверхности, светло-серые пятна и цвета побежалости, риски, царапины, следы захвата подъемными приспособлениями без покрытия до основного металла не являются дефектами.

Допустимо восстановление непокрытых участков, если они не шире 2 см и составляют не более 2% общей площади поверхности. Непокрытые участки защищают слоем цинкосодержащего лакокрасочного покрытия (минимальная толщина 90 мкм, массовая доля цинка в сухой пленке 80%-85%) или газотермическим напылением цинка (минимальная толщина 120 мкм).

Особенности и преимущества горячего цинкования

Механизм защиты оцинкованных стальных конструкций от коррозии заключается в том, что покрытие цинка является анодным, сам же металл под ним является катодом, в связи с чем не подвергается воздействию коррозии. Цинк служит защитным слоем до тех пор, пока присутствует на металле и не поврежден, но такое покрытие долговечное и может прослужить десятки лет.

Горячее цинкование, лучший способ защиты чугуна и стали от коррозии, как по экономическим, так и по экологическим причинам.

Преимущества горячего цинкования:

- Коррозионная устойчивость. Она в десяток раз выше, чем при при электрохимическом покрытии.

- Самовосстанавливающееся покрытие. Благодаря тому, что цинк обладает высокой анодностью, он самостоятельно восстанавливает поврежденные участки деталей.

- Повышенная прочность. Покрытие увеличивает срок службы стали еще на пятьдесят лет. Горячеоцинкованная сталь не подвергается расширению и сжатию при изменении влажности.

- Ударопрочность. Степень твердости стали 160 по шкале Виккерса. Цинковое покрытие имеет твердость 240 градусов. При ударе цинковое покрытие поглощает силу, предотвращая ее воздействие на основной материал. Следовательно, может быть повреждена только гальваника, а не сама сталь. Кроме того, цинк, пластичный материал, он обеспечивает амортизацию и поглощение сильных ударов.

- Создает свободу создания дизайна. Оцинкованное покрытие выглядит эстетично. Он имеет характерную блестящую структуру, что делает его привлекательным. Во многих современных зданиях оцинкованные балюстрады и поручни являются декоративными элементами, отражающими современность здания. Но это не означает, что оцинкованная сталь должна оставаться в своем первоначальном виде. Покрытие позволяет красить краской любого цвета. Если есть необходимость подобрать цвет элемента из оцинкованной стали к цвету интерьера или окружающей среды, это не проблема.

- Экономичное покрытие. Оцинкованные таким методом элементы не требует повторной покраски при эксплуатации.

Особенности покрытия горячим цинком

На сталях с высоким содержанием кремния и/или фосфора (из-за неоднородности химического состава стали), (слоя у поверхности, структуры поверхности, чужеродных вкраплений), а также на толстостенных изделиях наблюдается разнооттеночность покрытия. Серая поверхность состоит из сплава цинк-железо, выходящего на поверхность, а более светлые места – это чистый цинк. В случае стали с неблагоприятным содержанием кремния и фосфора может появиться значительное утолщение покрытия и ухудшение его адгезии, видимым эффектом этого явления, может быть шероховатая поверхность с серой и тёмно-серой окраской, переходящей со временем даже в коричневый оттенок.

Цинковая поверхность на том же изделии может быть неоднородной; могут появиться пятна разной степени глянца, серой матовости и шероховатости. Так как поверхностная локализация примесей в низколегированной стали приводит к тому, что при прокате изделий из неё, появляется значительное различие в содержании кремния и фосфора в разных частях изделия.

Однако это не может являться браковочным признаком, поскольку, кроме внешнего вида, отрицательных моментов нет – он не влияет на срок службы покрытия, а через какое-то время (в течение 1-1,5 года) цвет конструкции станет одинаковым).

Белая коррозия (бело-серые пятна, возникающие под влиянием атмосферных факторов), а также так называемые «кровавые потёки» (остатки флюса и кислоты в местах неплотной сварки) не являются основанием для претензий на качество оцинкованной поверхности.

Вышеуказанные проблемы являются наиболее характерными для сталей марки 09Г2С, что обусловлено особенностями их химсостава.

Наиболее часто проявляются дефекты цинкового покрытия для сталей 09Г2С, которые не являются основанием для предъявления претензий:

1. Повышенная толщина образующегося цинкового покрытия.

2. Разная толщина цинкового покрытия.

3. Повышенное образование гард-цинка.

4. Пониженная адгезия цинкового покрытия к металлу.

5. Пониженная плотность цинкового слоя.

6. Внешний вид покрытия (отсутствие блеска, неровности, потеки, серый цвет).

Твердость цинка

Прочность любого лакокрасочного покрытия определяется прочностью связующего.

Лаки по твердости, в соответствии с международными стандартами ISO 15184, ASTM D 3363, SIS 184187, NEN 5350, ECCA Test Method, определяется с помощью карандашных грифелей по шкале 6В-5В-4В-3В-В-НВ-F-Н-2H-3H-4H-5H-6H-7Н-8Н-9Н, где 6В является показателем наименьшей, а 9Н – наивысшей твёрдости. Она соответствует по твердости карандашу 2Т.

Твердость покрытия горячим цинкованием равна твердости металла. Цинк. А под цинком у нас находится железо.

По ювелирной шкале Мооса:

Тальк (графит) — 1

Свинец — 1,5 Янтарь (гипс) — 2 Цинк (алюминий, золото, серебро) — 2,5-3 Медь — 3 Железо — 4 Сталь — 5 Стекло — 6 … Алмаз — 10

Используемое оборудование – линия горячего цинкования

При массовом производстве деталей и защитного покрытия листового металла, проволоки и других изделий из металла устанавливают оборудование для горячего цинкования в одну линию, по одной оси. Протяженность цеха достигает нескольких сотен метров. Сверху мостовые краны, которые имеют защитное покрытие от воздействия химических веществ.

Участок химической подготовки

Несколько ванн стоят в одну линию в соответствии с технологическими операциями. В первой производится обезжиривание, дальше – травление. Завершающими после флюсования стоят емкости с водой для промывки. Завершает химическую подготовку камера для сушки.

Траверса с коробами или металлоконструкциями подается к первой емкости на тележке. Затем кран по очереди опускает ее во все ванны. При больших размерах емкостей возможна передача деталей между ваннами по конвейеру.

Печь горячего цинкования

Печь для непрерывного горячего цинкования рассчитывается по длине на плавное опускание корзин и перемещение их в противоположный конец исходя из скорости окунания и вынимания, времени прогрева стали. В среднем длина ванны составляет 13 м.

Линия непрерывного цинкования листового проката

Подогрев осуществляется разными способами. Наиболее выгодным признан газ. Ванна может обогреваться электричеством, мазутом и углем. Все зависит от расположенных поблизости источников энергии.

Горячим цинкованием защищают металлоконструкции от коррозии. Метод имеет свои недостатки, но преимуществ значительно больше. Способ нанесения покрытия относительно дешевый и быстрый.

Нам интересно мнение читателей по поводу горячего цинкования. Возможно, другие технологии покрытия металла цинком более удобны и практичны?

Технологический цикл горячего цинкования

Полноценный процесс горячего цинкования включает в себя следующие технологичные этапы:

Отгрузка требующих обработки изделий в зону навески

. Поскольку рассматриваемый метод один из немногих, который позволяет оцинковывать сравнительно крупногабаритные детали, то отгрузка, как правило, осуществляется при помощи специальных мостовых кранов.

Навеска металлоконструкций

. Для последующей обработки доставленные на производство детали навешиваются на подвижные траверсы. Металлоконструкции распределяются и фиксируются таким образом, чтобы вся секция могла поместиться в технологические ёмкости на дальнейших этапах. Также важно навесить изделия так, чтобы они могли контактировать с жидкостями, в которые они будут погружаться, всей поверхностью, не мешая друг другу.

Предварительная обработка металлоконструкций.

Перед цинкованием горячим методом изделия из стали подвергаются обязательной многоэтапной подготовке. Она заключается в попеременном погружение траверсы с вывешенными деталями в ванны с технологическими жидкостями. В том числе, в этих ваннах проводится обезжиривание, очистка, травление (за счёт чего обеспечивается проникновение цинка в кристаллическую решётку металла), удаление следов кислоты, покрытие защитным флюсом. Также на данном этапе выполняется предварительный подогрев металла перед погружением в расплавленный цинк, что позволяет избежать деформации изделий из-за резкого перепада температур.

Сушка и предварительный разогрев

. Осуществляется в специальной многоступенчатой печи, в которую подаётся разогретый и очищенный воздух. В результате перед оцинковкой с металлоконструкций испаряются следы предварительной подготовки в ваннах с жидкостями, а также происходит их дополнительный прогрев.

Цинкование

. Основной технологический этап процесса горячего цинкования металла. Выполняется путём транспортировки траверсы с подготовленными металлическими изделиями в закрытую со всех сторон печь, в которой расположена ванна с расплавленным цинком. Его температура поддерживается на постоянном уровне в районе +450°C при помощи высокоскоростных газовых горелок. Герметичность печи нужна по двум причинам.

Во-первых, это необходимо для обеспечения безопасности людей, которые работают на производстве. Во-вторых, в процессе цинкования выделяются разогретые до высокой температуры газы, которые нуждаются в очистке перед выбросом в атмосферу. Кроме того, тепловая энергия этих газов используется вторично для подогрева технологических жидкостей на этапе предварительной подготовки металлических изделий.

Снятие, сортировка и отгрузка оцинкованных металлоконструкций

. По завершению процесса цинкования в ванне с расплавленным цинком траверса с вывешенными изделиями автоматически направляется в зону для их снятия и сортировки, после чего выполняется погрузка металлоконструкций на транспорт для отправки заказчику.

Несмотря на кажущуюся сложность описанного процесса, метод горячего цинкования является одним из самых простых и экономически выгодных. Кроме того, благодаря внедрению тех или иных технологических этапов возможно получать в итоге антикоррозионную защиту с многочисленными преимуществами по сравнению с другими методами цинкования.

Горячее цинкование.Технологические характеристики процесса

Горячее цинкование определяется скоростью диффузионного процесса, которая напрямую зависит от • температурного режима, • агрегатное состояние взаимодействующих веществ.

Плотность поверхностного слоя — 7,13 г/см3. Микротвердость цинкового слоя после горячего цинкования составляет 360 МПа.

Горячее цинкование протекает путем кратковременного погружения металлоизделия в расплавленный цинк (рабочая температура раствора ~ 450 градусов, время выдержки – 9-12 мин).

Твердость и износостойкость покрытия увеличивается за счет формирования на поверхности защитного слоя, состоящего из карбоната цинка. При извлечении обрабатываемой детали из расплавленного раствора происходит ряд последовательных химических реакций. Сначала образуется оксид цинка (цинк вступает в реакцию с кислородом, окисляется). Затем в результате взаимодействия диоксида углерода и оксида цинка получается устойчивое, твердое соединение – карбонат цинка.

Цинковое покрытие после финишной обработки имеет серый, матовый цвет. Для улучшения декоративных характеристик в цинковый расплав добавляют алюминий, никель (вместе или раздельно).

После горячего цинкования слой наносимого покрытия может находиться в диапазоне от 30 до 200 мкм. Толщина цинкового слоя зависит от • рабочей температуры расплавленного раствора, • временного интервала погружения, • скоростного режима извлечения обрабатываемого изделия из ванны цинкования, • финишного удаления излишков цинкового расплава.

Высокая износостойкость цинкового покрытия, большая толщина защитного слоя увеличивают срок эксплуатации обрабатываемых изделий.

В среднем металлоконструкции после горячей оцинковки служат 60 лет и больше.