Новые виды сварки металла

K-TIG (Keyhole TIG) — это высокотехнологичная версия сварки TIG / GTAW. Слово Keyhole в переводе с английского означает «замочная скважина». Такое название метод получил благодаря технологическим особенностям, о которых мы расскажем чуть позже.

Этот новый процесс сварки был разработан и запатентован несколько лет назад Австралийской правительственной организацией по научным и промышленным исследованиям (CSIRO). K-TIG в настоящее время используется в производстве в Австралии, США, Великобритании, Норвегии, Швеции, Дании, Тайване, Индии, Малайзии, Аргентине, Китае и ряде других стран.

Эта технология уже широко используется в судостроении и производстве цистерн, криогенной технике, нефтегазовой отрасли, производстве электроэнергии, очистке воды, возобновляемых источниках энергии, ядерной и оборонной продукции, трубопроводах. В целом же, спектр применяя обширен. Например, GE (General Electric) развернула технологию в нескольких местах и использует её при изготовлении самых больших и самых современных газовых турбин в мире.

Отличия K-TIG от привычных видов сварки действительно впечатляют:

Однопроходные швы K-TIG выполняет очень быстрые, однопроходные, полностью проникающие сварные швы диаметром до 16 мм в титане, 13 мм в нержавеющей стали и 9 мм в сплавах.

Широкий спектр материалов сварки Процесс K-TIG хорошо подходит для материалов с низкой теплопроводностью, таких как нержавеющие стали, никелевые сплавы, титановые сплавы и действительно большинство коррозионно-стойких и экзотических материалов, включая нержавеющую сталь серии 300, дуплекс, супердуплекс, хастеллой, инконель, нимоник, цирконий и другие материалы.

Большая скорость сварки Сварные швы выполняются со скоростью до 100 раз быстрее по сравнению с обычной сваркой TIG / GTAW и в соответствии со стандартом качества, который отвечает самым строгим требованиям ядерной, аэрокосмической и оборонной промышленности.

Типовые примеры скорости К-TIG сварки: 12 мм аустенитная нержавеющая сталь — скорость 250 мм / мин 8 мм сталь C-Mn — скорость 400 мм / мин 3 мм ферритная нержавеющая сталь — скорость 1000 мм / мин Все в одном полном прохождении, при этом указаны средние скорости процесса K-TIG сварки, которые могут быть увеличены (в некоторых случаях значительно), если целью является оптимизация скорости.

А также технология K-TIG: — снижает потребление энергии и газа до 95%; — потребление проволоки снижается более чем на 90% или полностью исключается; — не требует обработки кромок; — используется только один сварочный газ и его расход экономичен; — работает в очень широком диапазоне сварочных токов; — обеспечивает для сотрудников безопасную и чистую среду с низким уровнем задымления.

Такой перечень технологических особенностей обусловлен решением главных задач – существенного сокращения затрат на производство и повышение производительности.

Как работает K-TIG сварка?

Технология K-TIG обеспечивает преимущества, доступные ранее только дорогостоящим лазерным, или электронно-лучевым установкам.

Этот простой процесс обеспечивает автоматическую, высококачественную глубокую сварку, доступную для любого мелкого и среднего размера.

Запатентованная технология основана на обширном научном исследовании процесса газово-вольфрамовой дуги и является результатом многих нововведений, связанных с характеристиками дуги, стабилизацией сварочной ванны, снижением теплообмена и эффективностью процесса сварки.

По сути, вариант K-TIG является решением проблем с неустойчивостью сварного шва, которые характерны для GTAW. В данном случае используется самоиндуцированные эффекты для создания плазменной струи. Там нет отверстия, что делает процесс намного проще, чем плазменная дуговая сварка.

Фундаментальной характеристикой процесса является преднамеренное увеличение дугового давления до того момента, когда происходит расширение кратера на дне сварочной ванны. В этот момент дно кратера прорывается через корневую поверхность сварного шва, образуя так называемую «замочную скважину» и позволяя дуговым газам уходить. Самое главное, чтобы отверстия на лицевой и корневой поверхностях сварного шва закрепились на жидкой поверхности сварочной ванны. Помогая понять, как это выглядит, можно визуализировать упругие свойства пленки мыльного пузыря, как показано на изображении справа.

Минимизация поверхностной энергии, связанная с геометрией «замочной скважины» и относительно беспрепятственный выход газов, создают в совокупности очень прочную и спокойную сварочную ванну. Кроме того, поверхностное натяжение не дает расплавленному металлу в сварочной ванне выпадать с поверхности корня шва.

Способ сварки K-TIG уникален, потому что он не зависит от очень высокой плотности энергии как при использовании, например, лазера и плазмы, что приводит к более широкой зоне слияния на лицевой поверхности.

Основные виды сварки

Сварка электротоком делится на 2 принципиальных класса: недуговая и дуговая.

Недуговую сварку чаще называют контактной. В контактной сварке электроды, подающие ток, прикладываются непосредственно к металлу, который сваривают. Сквозь метал, расположенный между поднесенными электродами, подается короткий, но очень мощный разряд тока (тысячи ампер). Сплавление при этом получается только между приложенными электродами. Если электроды расположены прямо друг против друга, то сварное соединение получается точечным. Хотя точечная сварка – не единственный вид контактной сварки, но зато самый распространенный. Поэтому понятия «точечной сварки» и «контактной сварки» часто используют в виде синонимов. Напряжение точечной сварки составляет считанные вольты. Поэтому контактная сварка применяется преимущественно для скрепления тонколистового металла. Например, в автомобилестроении.

В строительстве гораздо большее распространение получила сварка электродуговая. При электродуговой сварке между источником тока (электродом) и свариваемым металлом находится небольшой промежуток, заполняемый электрической дугой. Ошибочно предполагать, что это промежуток воздуха. Это промежуток ионизированного газа, проводящего ток. Дуговая сварка, как мы ее представляем сегодня, без газа невозможна. Просто газ может подаваться из отдельного баллона, а может образовываться в результате горения обмазки электрода.

Самыми распространенными в строительстве являются следующие технологии:

- ММА (в отечественной классификации – ручная дуговая сварка, или РДС)

- TIG (аргоно-дуговая)

- MIG-MAG (полуавтоматическая, проволокой).

Популярность данного вида сварки предопределена как раз отсутствием необходимости таскать с собой баллон с газом. Обмазка электрода – и есть «застывшее» газовое облако. Как только электрод коснется металла и полученный ток короткого замыкания расплавит металл электрода, расплавится и обмазка вокруг него. Образовавшееся облако газа обеспечит проводящую ионизированную среду для дуги и защиту расплавляемого металла от доступа кислорода.

Электроды подбираются по типу металла и диаметру. Тип металла важен, так как в процессе работы метал стержня электрода капля по капле перетекает в свариваемый метал и сплавляется с ним. Для крепкого соединения металл стержня электрода и свариваемый метал должны быть идентичны. На упаковке электродов всегда указывается, для каких металлов подходят данные электроды.

После того, как определились с типом электрода, необходимо определиться с его толщиной. Вопрос новичка: зачем нужны электроды разных диаметров? Все просто. Чем толще электрод, тем больше сила тока, которая его может расплавить. То же и с кромками свариваемого металла. Поэтому толщина электрода подбирается под толщину свариваемого металла. Для черных металлов рекомендуется:

Технология ММА позволяет работать с большинством распространенных металлов, за исключением алюминия и сплавов на его основе. Хотя теоретически и это возможно при наличии помощника, если добиться, чтобы зачищенные алюминиевые поверхности не успевали покрыться пленкой до расплавления. Но правильнее, конечно, просто использовать подходящие для этого сварочные технологии.

Перспективные виды сварки

Дуговая сварка покрытыми электродами на сегодняшний день является самой востребованной, дешевой и массовой. А каковы тенденции развития сварочного производства в будущем? Двадцатый век охарактеризовался переходом с машинно-технической к научно-технической революции. Что означает применение наукоемких технологий как основы существования промышленности. А в начале третьего тысячелетия основная база существования промышленности сменилась на применение высокотехнологичных процессов. Во всем – от бытовой техники до сварочных работ.

Как это ни парадоксально звучит, но сварочные процессы по широте применения и валовому объему конечного продукта занимают половину (!) всех производственных работ. Около 2/3 всего прокатного металла идет на изготовления конструкций и сооружений, монтируемых с помощью этого вида технологии. Этот процесс используется везде – от строительства высокоэтажных работ и монтажа всех производственных объектов до работ в открытом космосе и на дне океана, являясь единственно возможным способом получения неразъемных соединений.

До сих пор дуговые и контактные виды сварки являются ее основными методами. Высококачественные сварочные электроды применяются в 40% всех видов подобных работ, и их доля никогда не будет сокращаться, несмотря ни на какие научные достижения и инновационные разработки.

Каковы же основные тенденции в этом секторе производства? В недалеком будущем лидирующие позиции будут занимать полуавтоматические и автоматические аппараты, основные технические решения для которых будут направлены на уменьшение их массогабаритных характеристик. Для этого будут применяться новые преобразователи с увеличенным количеством фаз электрического тока, повышенным КПД и коэффициентом мощности. Возможно применение преобразователей, основанных на совершенно иных принципах, чем те, которые применяются сейчас.

Второе, на что направлены средства модернизации – на повышение качества непосредственного сплавления на месте. Синергетическое управление, автоматическое регулирование контактных данных с помощью компьютера для получения сплавленных объектов сложных геометрических форм – вот основа научно-технического планирования. И сейчас во многих производствах используются высокотехнологичные автоматы, полностью управляемые дистанционно, которые производят контроль за качеством процесса сплавления разновекторно, и на момент сварки, и непосредственно после нее (газовые и нефтяные магистрали, объекты атомной промышленности и многие иные). При этом используются обычные высококачественные сварочные электроды разных типов.

Лазерная сварка пока является достаточно дорогим и технически емким процессом. Но, возможно, со временем она также прочно войдет в производство и станет широко применяемой и дешевой как на сегодняшний день дуговая сварка покрытыми электродами.

⇐ Предыдущая4

Поиск по сайту:

Новые технологии в сварке

Современная цивилизация многим обязана процессу сварки. Без сварочных элементов мы не получили бы транспорта, огромных строений, технологических конструкций, мобильных телефонов и пр. Несмотря на то, что этот физический процесс применяется много столетий, он не останавливает своего прогресса. Учёные многих стран продолжают исследовать и совершенствовать сварочные механизмы, применять новые приёмы и производить революционные открытия в этой сфере.

Новые технологии позволяют добиться более совершенного результата с использованием минимальных ресурсов. Разработки, появляющиеся ежегодно, делают возможным сварку тех материалов, которые раньше оставались за границами данной технологии.

Основные инновационные направления

Все разработки в данной области направлены на то, чтобы улучшить основные показатели процесса с наименьшими затратами:

- снижение коррозии и коробления металлов во время эксплуатации;

- повышение скорости выполнения сварочного процесса;

- облегчение зачистки мест соединения или обеспечение отсутствия такой необходимости;

- минимальный расход материалов;

- облегчённое и упрощенное управление процессом;

- способность соединения самых тонких листов металла различных марок.

Портативные аппараты

Такие типы сварочных аппаратов позволили вывести сварку на новый – бытовой — уровень. Если до изобретения портативных устройств подобные работы выполнялись преимущественно профессионалами с высокой квалификацией, то портативная техника позволила применять их и дома.

Современные сварочные аппараты

Во-первых, такие аппараты очень лёгкие по весу, в связи с чем их удобно транспортировать. Во-вторых, производители снабдили их полным готовым для использования комплектом, не забыв о системе подачи электродов (проволоки весом до 10 кг).

Главным усовершенствованием можно считать то, что в аппарат вмонтирована система цифрового управления. На дисплее каждый может указать основные параметры сварки: диаметр закладываемой проволоки, тип газа и т.д. На основании введённых данных портативный аппарат самостоятельно настраивается и выполняет сварку на достаточном для непроизводственных сварных швов уровне.

Усовершенствованные горелки

Самым примитивным звеном во время сварки считается газовая горелка, но даже небольшие изменения этого элемента позволили значительно улучшить качество выполняемой работы. Современные конструкции горелок производят не только из новых материалов, но имеют другой диаметр выходного отверстия, которое способно работать с нестандартными температурами и создавать необходимое давление.

Предлагаемые учёными газовые горелки стали безредукторными и высокодинамичными, при помощи их даже во время продолжительного процесса на самых высоких температурах можно получить идеально ровное пламя, в котором не будут появляться факелы, вспышки и хлопки. Из-за таких инноваций работа сварщика не требует частых остановок, что позволяет выполнить больший объём работ за то же самое время.

Разработаны агрегаты с многочисленными соплами, которые используются для соединения труб большого диаметра. Ширина пламени при использовании линейных горелок может достигать нескольких метров. Эта технология часто применяется для соединения деталей под водой или в воздухе, где существует острая необходимость в резком сокращении времени выполнения работ.

Гибридная лазерная технология

Такой способ был разработан для автомобилестроения, но нашёл применение и в других промышленных отраслях. Гибридный лазер используют для получения качественных швов при соединении тугоплавких сортов стали при совмещении с диоксидом углерода. Это позволяет получить идеальные сварные швы при точном управлении мощности лазерного излучения в пределах 1,5 – 4,0 кВт.

Ещё одной особенностью, присущей гибридной лазерной технологии, является высочайшая скорость плавящегося электрода и выполняемых работ – от 40 до 450 м/час. С такими же показателями можно обрабатывать тончайшие листы, изготовленные из автомобильной стали, что стало причиной финансовой поддержки и усовершенствования этой разработки ведущими автомобильными корпорациями.

Двухдуговая сварка

Такая методика была разработана для крупногабаритных конструкций, в изготовлении которых задействованы толстые листы закаливающейся стали таких марок как 30ХГСА. Способ основан на том, что при двухдуговом воздействии одномоментно применяются проволоки двух разных типов, имеющие в составе легирующие (сверхпрочные) компоненты. Диаметр таких электродов – 5 мм.

Для обеспечения устойчивого горения дуги при двухдуговой сварке необходим керамический флюс, созданный на основе керамики марки АНК-51А. Именно с керамическим флюсом данный способ показывает самый высокий результат и формирование идеальной сварной поверхности.

Щадящая методика

Для определённых работ была разработана новая щадящая технология, которая очень высокорезультативна, но отличается низкой себестоимостью. Во время процесса применяют специальные смеси защитных газов: диоксид углерода в соединении с аргоном или смесь аргона, диоксида углерода и кислорода. По сравнению с традиционным применением обособленного диоксида углерода, получаемый шов выходит более гладким и безупречным.

Ещё одним позитивным моментом является значительное удешевление сварочного процесса: на равный объём выполненных соединений расходуется меньшее количество проволочных электродов. Экономия составляет около 20%, что в промышленных масштабах представляет собой значительную сумму. Кроме того, во время сварочного процесса переход к деталям, поддающимся сварке, становится очень постепенным и плавным. Профессиональные сварщики, которые были задействованы в начальных тестах щадящей методики, подчеркнули, что разбрызгивание электродных металлов при многокомпонентной смеси газов значительно уменьшается.

Перспективные способы сварки

Электронно-лучевая сварка (ЭЛС)

Сущность процесса сварки электронным лучом состоит в использовании кинетической энергии электронов, быстро движущихся в глубоком вакууме. При бомбардировке электронами поверхности металла их кинетическая энергия превращается в теплоту, обеспечивающую расплавление кромок свариваемых деталей.

Достоинства ЭЛС:

1) Возможность получения узкой и глубокой зоны проплавления вследствие высокой концентрации энергии в электронном луче, что обеспечивает возможность сварки любых материалов больших толщин.

2) Малые поводки (деформации) конструкции после сварки вследствие сравнительно небольшого количества подводимого тепла (в 10–15 раз меньше, чем при ДЭС) и быстрого охлаждения металла шва.

3) Возможность получения узлов с проплавленными швами, когда один из элементов конструкции недоступен для непосредственного воздействия дуги.

Недостатки ЭЛС:

1) Необходимость трудоемкой подгонки деталей под сварку (зазор между свариваемыми кромками не должен превышать 0,15 мм, непараллельность торцов при толщине металла до 20 мм в пределах 0,5 мм, чистота обработки кромок — Rz = 2,5 мкм).

2) Сравнительная сложность применяемого оборудования (сварочных камер и установок больших габаритов).

Диффузионная сварка

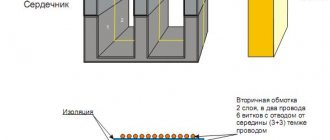

Сущность процесса диффузионной сварки (ДС) заключается в образовании неразъемного соединения деталей в твердом состоянии за счет взаимной диффузии атомов через контактную поверхность в результате действия давления и нагрева в течение определенного времени. Соединение образуется в результате развития физического контакта и активизации контактных поверхностей вследствие их пластической деформации и взаимодействия, ведущего к возникновению химических связей между атомами (рис. 1.19).

Определяющими процесс ДС факторами являются температура, давление и время. Сочетание этих факторов обеспечивает качественное соединение. Рекомендуется проводить сварку титановых сплавов при температуре на 15–30°С ниже температуры полиморфного превращения (ниже 900–1000°С). Давление при сварке 0,4–2,0 МПа, время сварки – 0,5–3 часа.

Рис. 1.19. Схема установки диффузионной сварки:

1 – верхняя плита; 2 – вакуумная камера; 3 – нижняя плита;

4 – нагреватель; 5 – стол; 6 – вакуумная система; 7 – изделие

Важное значение для получения качественного соединения имеют качество подготовки поверхностей и окружающая среда. Диффузионная сварка может быть проведена в вакууме, в среде инертных газов, в соляных ваннах (предпочтительнее в вакууме).

Достоинства ДС

· высокое качество соединения, механические свойства материала в зоне сварки близки к свойствам основного материала;

· малое коробление конструкции вследствие отсутствия остаточных напряжений в сварных швах;

· исключение вакуумного отжига конструкции после сварки;

· улучшение условий труда сварщиков (отсутствие газовыделения, пыли и пр.).

Представляет особый интерес интенсивно осваиваемый рядом аэрокосмических фирм комплексный процесс пневмотермической формовки – диффузионной сварки титановых конструкций (ПТФ/ДС). В основу комплексного процесса ПТФ/ДС положена идентичность условий и режимов сверхпластической формовки и диффузионной сварки (сопоставимые температурные, силовые и временные параметры, необходимость применения вакуума либо нейтральных газов).

По 1-й схеме (рис. 1.20, а

) в оснастку укладывают предварительно подготовленные элементы. Производится формовка подачей газа. На завершающем этапе создается давление сварки.

Способ может быть с успехом применен для компенсации утонения листа в наиболее деформируемых участках или соединения листа с фитингами, кронштейнами и другими конструктивными элементами.

По 2-й схеме (рис. 1.20, б

) на лист наносят локально (в местах деформации) антисварочное покрытие. Собирают два листа. Создают давление сварки

Р

ф, сваривая листы в местах отсутствия покрытия. далее подают аргон между листами и формуют нижний лист по профилю инструмента.

Способ используют для изготовления интегрально-жестких конструкций – панелей, в виде листов, подкрепленных элементами жесткости (пример: панель со шпангоутами и стрингерами).

Рис. 1.20. Основные схемы реализации комплексного процесса ПТФ/ДС

По 3-й схеме (рис. 1.20, в

) на лист наносят с двух сторон антисварочное покрытие. Собирают пакет из трех листов. Создают давление сварки. Средний лист сваривается с листами обшивки. При подаче газа между листами формуется заполнитель трехслойной конструкции. Форма заполнителя определяется рисунком наносимого антисварочного покрытия.

Данным способом могут быть получены заполнители различного вида: гофровые, ячеистые, вафельные либо комбинированные. Форма изделия не обязательно плоская (пример: многослойные панели). В оснастку могут быть уложены дополнительные элементы.

Основные виды сварки и области их использования (14 фото)

Ручная дуговая сварка (РДС)

Используется практически во всех отраслях промышленности, техники и строительства. Данный способ подходит для соединения стали, чугуна или цветных металлов. Практически каждый хозяин дачи или загородного участка сейчас имеет компактный сварочный аппарат для проведения элементарных сварочных работ. Принцип работы дуговой сварки основан на создании электрической дуги между электродом и свариваемыми деталями. Возникающий при этом ток короткого замыкания разогревает металлический стержень и края деталей до температуры плавления для их взаимной диффузии.

При проведении сварочных работ в быту используются достаточно небольшие, компактные и не тяжелые инверторы, стоимость которых колеблется в районе 200 долларов.

Основные преимущества РДС: не сложный процесс обучения простейшим приемам сварки, компактность аппаратов, позволяющая проводить работы в небольших тесных помещениях, универсальность РДС, которая обеспечивается наличием большого выбора различных по марке и характеристикам электродов, сравнительно небольшая цена на аппараты и расходные элементы – электроды. Среди недостатков можно отметить неудобство, а иногда и невозможность сварки тонких материалов (меньше 2 мм). Для сварки ответственных несущих элементов требуется высокая квалификация рабочего, так как от качества сформированного шва зависит прочность всей конструкции. Во время сварки выделяются вредные вещества, и необходима хорошая вентиляция.

Полуавтоматическая сварка (ПАС)

Разновидность дуговой сварки, во время которой в рабочую зону подается электродная проволока и защитный газ (углекислый газ или аргон). Функция защитного газа заключается в обеспечении изоляции горячего свариваемого металла от воздействия окружающей среды. Позволяет соединять как черные, так и цветные металлы.

Кроме того ПАС позволяет сваривать как тонкие (0,5 мм) листы, так и ответственные несущие конструкции с толщиной деталей 30 мм. Стоимость компактного сварочного аппарата полуавтомата составляет до 350 долларов.

Основные преимущества ПАС проявляются в комфортных и безопасных условиях работы сварщика, возможности осуществлять сварку тонкого материала пространственной конфигурации. Сварной шов не зависит от субъективных причин и в основном получается высокого качества. Среди недостатков можно отметить невысокую мобильность аппарата, обусловленную необходимостью транспортировки баллона с газом, однако такая проблема решается путем использования проволоки со специальными добавками, флюсами.

Перспективы развития сварки и сварочных технологий

Важной научно-технической проблемой есть создание экономичных, надежных и долговечных сварных конструкций, которые смогли бы работать на земле, под водой и в космосе, при большой разнице температур, в агрессивной среде и при интенсивном облучении. Больше половины валового национального продукта промышленно развитых стран создается при помощи сварки и родственных технологий. В сварочном производстве занято около 5 млн человек, большинство которых (70%-80%) выполняют электродуговые процессы.

Сварка плавлением является основой сварочного производства.

Техника и технология этого процесса постоянно совершенствуется. Аппаратура для дуговой сварки занимает первое место на рынке сварочного оборудования. Возрастает производство аппаратуры для сварки порошковой и сплошной проволокой при уменьшении доли оборудования для ручной дуговой сварки покрытыми электродами. В промышленно развитых странах доля металла, наплавленного ручной дуговой сваркой, сократилась почти в 3 раза и составляет 20-30%, в других странах такое понижение менее интенсивно.

Производство оборудование для контактной сварки занимает второе место. При этом доля оборудования для газовой сварки и резки уменьшается. В мировой практике в последнее время начали широко применять инверторные источники питания, которые имеют большие возможности для автоматического управления сварочными процессами.

Распространяются отрасли применения лазерных технологий, в частности мощных диодных сварочных лазеров с высоким КПД. Существует широкое применение электронно-лучевой сварки, с помощью которой за один проход можно сваривать металлы толщиной до 200-300 мм. Для развития тяжелого машиностроения большое значение имеет электрошлаковая сварка при изготовлении крупногабаритных толстостенных изделий. Успешно развивается контактная сварка (роликовая, точечная и рельефная).

Благодаря развитию электронной техники и приборостроения, образовалась ультразвуковая, диффузионная, прессовая и других виды сварки. Обеспечение соединений высокого качества в сложных условиях требует совершенствования техники и средств подготовки к ремонтной сварки.

Неотъемлемой частью сварочного производства есть наплавка, для которой используют 8-10% электродов и сплошной проволоки, а также 30% порошковой проволоки от общего объема сварочных материалов и практически все спеченные и порошковые ленты. Обновляются технологии нанесения специального и защитного покрытия методами плазмо-дугового, электронно-лучевого, газотермического и динамического напыления. Особое значение имеют технологии склеивания. Создано значительное количество клеевых композиций, которые дают возможность соединять одно- и разнородные материалы.

Актуальной остается проблема сварки новых материалов на основе железа, меди, никеля, алюминия, титана и др. Решение в улучшении свариваемости перспективных сплавов алюминия и титана нашли в Институте электросварки им. Е.О.Патона. Создано новые технологии, которые дают возможность получения сварных соединений толщиной 1,5-1000 мм. Чтобы получить неразъемные соединения из разнородных материалов (сталь — титан, медь — алюминий, сталь — алюминий и др.) преимущественными будут такие процессы: магнитно-импульсная сварка, сварка взрывом, диффузионная сварка, пайка, склеивание, механические соединения.

В производство внедрены новые технологии для сварки полимеров и композитов на их основе, сварка труб из термопластов, которые используются при сооружении газо- и водопроводов, а также других коммуникаций. Перспективными являются соединения этих материалов при помощи ультразвуковой сварки, сварки трением и токами высокой частотности.

В значительной степени увеличились возможности подводной сварки и резки, которые используются на глубинах нескольких десятков метров. В этом случае используют сварку плавкими и неплавкими электродами, лазерное излучение. Проводится разработка новых механизированных способов сварки и резки, а также оборудования, которые можно было бы использовать на километровой глубине для прокладывания газо- и нефтепроводов по дну океанов.

Наиболее выдающимся достижениями технологии сварки можно считать разработки в области соединения биологических тканей. Лазерная сварка биотканей относится к бесшовным способам соединения тканей без их прокола и применения шовного и скобочного материала.

Рис. 1. Сварка биологических тканей

Сварка и сродные технологии будут и дальше интенсивно развиваться, поскольку они есть ключевыми для лидирующих отраслей современной промышленности.