Токарно-винторезный станок ТВ-7 – это оборудование, которое специально было разработано для того, чтобы проводить на нем обучение основам профессии токаря. Такие станки производились на Ростовском . Ими оснащались как учебные мастерские общеобразовательных школ, так и цеха профессиональных образовательных заведений.

Учебный токарно-винторезный станок ТВ-7

Сведения о производителе учебного токарно-винторезного станка ТВ-7

Производителем станка ТВ-7 являлся Ростовский завод малогабаритного станочного оборудования МАГСО, основанный в 1956 году.

Завод МАГСО входит в Финансово-промышленную группу КомТех, которая на рынке станочного оборудования существует уже несколько лет и имеет приоритет по выпуску малогабаритных металлорежущих станков токарных, фрезерных, вибрационных, заточных, сверлильных, которыми комплектуются школы, профтехучилища, колледжи, институты, ремонтно-монтажные организации всех регионов России.

Станки, выпускаемые Ростовским заводом малогабаритного станочного оборудования МАГСО

- НС-16 — станок сверлильный настольный Ø 16

- НГФ-110Ш3 — станок фрезерный небольшой мощности 0,6кВт, размер стола 100х400 мм

- НГФ-110Ш4 — станок фрезерный небольшой мощности 0,75кВт, размер стола 100х400 мм

- СНВШ — станок сверлильный настольный Ø 16

- СНВШ-2 — станок сверлильный настольный Ø 16

- ТВ-4

— станок токарно-винторезный учебный Ø 200, РМЦ 350 мм - ТВ-6

— станок токарно-винторезный учебный Ø 200, РМЦ 350 мм - ТВ-6М

— станок токарно-винторезный учебный Ø 200, РМЦ 350 мм Дубно - ТВ-7

— станок токарно-винторезный учебный Ø 220, РМЦ 330 мм - ТВ-7М — станок токарно-винторезный учебный Ø 220 мм, РМЦ 275 мм

- ТВ-9 — станок токарно-винторезный учебный Ø 220 мм, РМЦ 525 мм

- ТВ-11 — станок токарно-винторезный учебный с частотным преобразователем Ø 240, РМЦ 750 мм

ТВ-7 (ТВ7) станок токарно-винторезный учебный. Назначение, область применения

Токарный станок ТВ-7 заменил в серийном производстве устаревшую модель ТВ-6

и был заменен на более совершенную модель

ТВ-7М.

Станок ТВ-7 (часто называемый «школьник») является учебным универсальным токарно-винторезным станком и предназначается для всевозможных токарных работ в мастерских школ для политехнического обучения и по холодной обработке металлов резанием.

Учебный станок модели ТВ-7 позволяет эффективно осваивать как теоретические, так и практические навыки токарного дела. Станок пользуется огромной популярностью в домашних мастерских.

Токарно-винторезный станок ТВ-7 позволяет производить следующие виды токарных работ:

- Проточку и расточку цилиндрических и конических поверхностей

- Подрезку торцов

- Отрезку

- Нарезание резцом 6-и метрических резьб

- Сверление осевых отверстий, нрезание резьб метчиком и ряд других работ

Данный станок пришел на смену модели ТВ-6, которая была подвергнута незначительной модернизации. Основное отличие данных школьных станков состоит в том, что у них по-разному устроены коробки скоростей и шпиндельные бабки.

Понижающая коробка скоростей токарного станка ТВ-7 имеет два режима работы. Частота вращения шпинделя регулируется с ее помощью, а также посредством ручной переброски приводного ремня на требуемую позицию. В конструкции ТВ-7 не предусмотрены рычаги для переключения скоростей, которые присутствовали в более ранних моделях.

Основные отличия параметров станка ТВ-7 от станка модели ТВ-6 в следующем:

- Отсутствие коробки скоростей в передней бабке станка ТВ-7

- Наличие двухскоростной понижающей коробки в левой тумбе станка ТВ-7

- Уменшенное РМЦ — 330 мм вместо 350 мм станка ТВ-6

- Увеличенная высота центров — 120 мм вместо 108 мм станка ТВ-6. Соответственно дамметр обработки над станиной 220 мм и 200 мм

- Конец шпинделя имеет больший диаметр резьбы — М45 х 4,5 вместо М36 х 6, следовательно стандартный патрон Ø125 мм вместо Ø100 мм

- Большее количество ступеней вращения шпинделя — 8 и 6

- Большее число подач — 6 и 3, соответственно число нарезаемых метрических резьб

- Масса станка ТВ-7 — 400 кг, ТВ-6 — 300 кг соответственно.

Шпиндель токарно-винторезного станка ТВ-7 установлен на четырех подшипниках: два радиально-упорных в задней опоре и радиальный роликовый двухрядный в передней.

На заднем конце шпинделя закреплен четырехступенчатый шкив.

Передний конец шпинделя — резьбовой М45 х 4,5 под промежуточный фланец ГОСТ 3889 исполнение 1 и стандартный патрон Ø125 мм.

Шпиндель токарного станка ТВ-7 получает 8 скоростей вращения: от двухскоростной понижающей коробки скоростей и четырехступенчатого шкива. Поэтому в передней бабке станка ТВ-7 отсутствует коробка скоростей, скорости шпинделя переключаются переброской приводного ремня и при помощи двухскоростной понижающей коробки в левой тумбе станка.

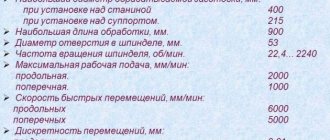

Основные технические характеристики школьного токарно-винторезного станка ТВ-7

Изготовитель — г. Ростов на Дону.

- Наибольший диаметр заготовки типа Диск, обрабатываемой над станиной — Ø 220, мм

- Наибольший диаметр заготовки типа Вал, обрабатываемой над верхней частью суппорта — Ø 100 мм

- Расстояние между центрами — 330 мм

- Наибольшая длина обтачивания — 300 мм

- Мощность электродвигателя — 1,1 кВт

- Вес станка полный — 400 кг

Шпиндель токарно-винторезного станка ТВ-7

- Конец шпинделя резбовой — М45х4,5

- Диаметр отверстия в шпинделе — Ø 18 мм

- Пределы чисел оборотов шпинделя в минуту — (8 ступеней) 60..1000 об/мин

Подачи и резьбы токарно-винторезного станка ТВ-7

- Пределы продольных подач: — (6 шагов) 0,1; 0,12; 0,16; 0,20; 0,24; 0,32 мм/об

- Пределы шагов резьб метрических — (6 шагов) 0,8; 1; 1,25; 1,5; 2,0; 2,5 мм

Конструкция станка

Конструктивно он состоит из:

- станины;

- двух тумб;

- двух бабок;

- суппорта.

Станина является основой станка. Она обеспечивает взаимное расположение всех его элементов и их закрепление. Литая станина расположена на двух тумбах. В левой тумбе размещён электродвигатель и понижающая коробка скоростей. На валах электродвигателя и коробки размещено по 4 шкива разного диаметра: от меньшего к большему. Причём шкив большего диаметра располагается у корпуса коробки, а у двигателя — наоборот.

В сравнении с предыдущей моделью, в устройстве станка ТВ-7 понижение скоростей осуществляют путём передвижения ремня на другую пару шкивов. Это обеспечивается рукояткой, размещённой справа на тумбе. Тем самым обеспечивается получение 4 скоростей.

В коробке скоростей размещены две пары шестерён. Ручная настройка скоростей обеспечивается рукояткой на лицевой стороне тумбы. Она обеспечивает переключение муфты, что позволяет увеличить количество скоростей до 8. Отличительной особенностью станка ТВ-7 является отсутствие рукояток на передней бабке для установки нужных чисел оборотов шпинделя.

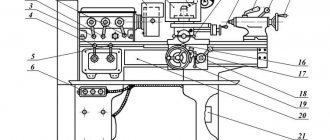

Внешний вид станка ТВ-7

В правой тумбе размещены компоненты электросхемы с выводом на лицевую часть тумбы кнопки аварийного (экстренного) отключения оборудования. Это позволяет наставнику отключить станок при неправильных действиях ученика. На боковой части размещены кнопки включения станка в сеть и освещения.

Суппорт и задняя бабка установлены на направляющих станины. Разница в их установке заключается в том, что суппортом используются внешние направляющие (призматическая и плоская), а бабкой — внутренние. На суппорте размещена лампа освещения с защитным абажуром.

В конструкции ТВ-7 предусмотрены защитные элементы, предохраняющие учеников от повреждения их стружкой. К ним относится щиток над патроном и прозрачный экран на суппорте, опускаемый над зоной обработки детали. Эти устройства относятся к элементам техники безопасности.

Кинематическая схема токарного станка ТВ-7

Передняя бабка

Её конструкция обеспечивает размещение:

- шпиндельного узла;

- гитары;

- коробки подач.

Передняя бабка ТВ-7 предусматривает закрепление на шпинделе патрона или планшайбы, установку центра. Вращательное движение шпинделю обеспечивают два клиновидных ремня от шкива коробки скоростей. Шпиндель стоит на двух опорах, оснащённых подшипниками. Выбор был остановлен на радиально-упорных подшипниках. Они обеспечивают свободное вращение шпинделя и точность изготовления детали.

Передняя бабка токарного станка ТВ-7

Гитару используют для настройки параметров нарезаемой метрической резьбы. Шестерни гитары получают вращение от шпинделя и передают его на главный вал коробки подач.

Подбор величины подачи и нарезаемой резьбы осуществляют, глядя на шильдик, размещенный на одноименной коробке. Это является инструкцией по выбору значений подач.

Суппорт

Он используется для крепления различного инструмента и передвижения его относительно заготовки по направляющим с заданными величинами подач. Инструмент крепится в резцедержателе, размещенном в верхней части суппорта. Он может перемещаться вручную вдоль и поперёк по направляющим при помощи рукояток. Величину перемещения резцедержателя можно отследить по нониусам.

Резцедержку можно поворачивать относительно оси на величину 40⁰ в каждую из сторон. Для этого откручивают рукоятку, находящуюся над ней. После поворота её снова фиксируют.

Суппорт токарного станка ТВ-7

К суппорту прикреплён фартук, который обеспечивает его подачу механическим путём с использованием ходового вала или винта. Для обеспечения лучших условий вращения они установлены в узлах, использующих подшипники. Механическая подача включается при подсоединении:

- маточной разъёмной гайки к ходовому винту;

- кулачковой муфты к ходовому валу.

Задняя бабка

Она используется для установки в пиноли инструмента и центров. При наличии центра уменьшается биение прутка и повышается точность изготовления детали. Цилиндрическая деталь получается при совпадении осей шпинделя и пиноли.

В отверстие с конусом Морзе №2 пиноли устанавливают цанги, патроны и другие устройства. Передвижение пиноли осуществляется маховиком с рукоятью. На пиноли предусмотрен шпоночный паз и фиксирующий винт, в виде шпонки, для предотвращения её от поворота при перемещении.

Задняя бабка токарного станка ТВ-7

Сверху бабки расположена рукоятка для закрепления пиноли. Фиксирование бабки обеспечивает рукоятка, расположенная на её корпусе.

Корпус задней бабки смещают относительно продольной оси, что позволяет получать на детали конические поверхности.

Общий вид токарно-винторезного станка ТВ-7

Фото токарно-винторезного станка ТВ-7

Фото суппорта токарно-винторезного станка ТВ-7

Фото гитары токарно-винторезного станка ТВ-7

Фото фартука токарно-винторезного станка ТВ-7

Фото редуктора токарно-винторезного станка ТВ-7

Виды работ, производимых на станке

Оснащение ТВ-7 позволяет совершать следующие действия:

- Нарезать выступы и впадины, которые находятся на поверхности деталей.

- Можно полностью отрезать определённую часть по заранее выполненному контуру. Важно, чтобы он не был замкнутым.

- Расширить расстояние между крупными и мелкими деталями, выполненными из металла. Размеры заранее должны быть выверены и отмечены.

- Есть возможность обточить поверхность, чтобы сделать её гладкой. Также можно придать форму конуса, цилиндра.

- Сверлить отверстия любого вида.

- Подрезать торцовые части детали, которую планируется изготовить.

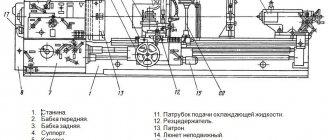

Расположение составных частей ТВ-7

Расположение составных частей токарного станка ТВ-7

Спецификация составных частей токарно-винторезного станка ТВ-7

- Станина

- Передняя бабка

- Задняя бабка

- Суппорт

- Гитара

- Фартук

- Коробка подач

- Коробка понижающая двухскоростная

- Переключатель

- Тумбы

- Кожух защитный

- Щитки защитные

- Светильник

- Экран защитный

Документация

Техническая документация на токарно-винторезный станок ТВ-7 предусматривает паспорт, являющийся руководством для работающих и эксплуатирующих его людей.

Скачать паспорт (инструкцию по эксплуатации) токарного станка ТВ-7

В нём приводятся сведения:

- обзор данных о назначении станка и областях использования с описанием конструктивных особенностей;

- технические характеристики;

- требования к транспортировке и упаковке с указанием комплекта поставки;

- инструкция по эксплуатации с описанием устройства и принципа работы;

- спецификации: органов управления;

- червячных и зубчатых колес;

- подшипников;

- электрооборудования;

Паспортные данные используются не только на момент запуска станка в эксплуатацию, но и во время обучения для понимания процессов металлообработки и технологии получения заданных размеров детали.

Токарно-винторезный станок ТВ-7 является хорошим учебным оборудованием для получения навыков работы школьников и студентов ТВ-7 прост в управлении, несложен при наладке, обеспечивает приобретение нужных знаний для понимания процессов токарной обработки.

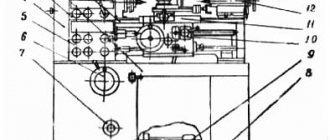

Расположение органов управления токарно-винторезным станком ТВ-7

Расположение органов управления токарно-винторезным станком ТВ-7

Спецификация органов управления токарно-винторезного станка ТВ-7

- Рукоятка установки частоты вращения шпинделя

- Рукоятка установки величины подач и шага резьбы

- Рукоятка включения ходового валика и ходового винта

- Рукоятка изменения направления подач

- Рукоятка ручного перемещения поперечной салазки

- Рукоятка крепления резцовой головки

- Рукоятка ручного перемещения верхней салазки

- Рукоятка крепления пиноли задней бабки

- Рукоятка крепления задней бабки к направляющим станины

- Маховик перемещения пиноли задней бабки

- Кнопка включения и выключения реечной шестерни

- Рукоятка включения гайки ходового винта

- Рукоятка включения продольной механической подачи

- Кнопка аварийного отключения станка

- Маховик ручного перемещения продольной каретки

- Рукоятка реверсивного включения электродвигателя

- Пакетный выключатель местного освещения

- Пакетный выключатель сети (общий)

- Рукоятка натяжения ремня шкивного редуктора

Механика токарно-винторезного станка ТВ-7

Механика токарно-винторезного станка ТВ-7

Перечень основных узлов

Станина токарного станка ТН-1М не имеет стоек, вместо них низкие широкие ножки. Основные узлы такие же, как крупных напольных токарно-винторезных станков:

- передняя – шпиндельная бабка;

- гитара;

- электропривод;

- суппорт;

- подвижная и неподвижная резцедержки;

- задняя бабка;

- подвижная резцедержка вмонтирована в каретку, и перемещается вместе с суппортом.

Кинематическая схема

Цепь привода главного движения

Крутящий момент передается шпинделю от двигателя через клино-ременную передачу. Изменение скорости осуществляется перекидыванием ремня на нужный шкив, включая промежуточные. Всего частот вращения 9. Таблица переключений находится на корпусе передней бабки.

Цепь привода подач

Со шпинделя вращение передается на ходовые винты, проходящие вдоль станины. В фартуке крутящий момент превращается в поступательное движение суппорта. Первый вал используется для подачи во время обычного точения. Для нарезки резьбы используется второй вал. Изменение направления движения суппорта производится переключением зацепления на разные шестерни – одну и пару.

Кинематическая цепь револьверной головки

Перемещение револьверной головки ручное, осуществляется вращением штурвала, связанного валом с шестерней. Зубчатая рейка/. По которой она ездит, жестко закреплена на салазках. Барабан имеет 6 винтовых пазов, с помощью которых фиксируется барабан с инструментальным диском.

Кинематическая цепь подвижной резцедержки

С маховичка через винт осуществляется перемещение подвижной резцедержки.

Неподвижная резцедержка

Неподвижная резцедержка перемещается механическим способом – продольно вместе с суппортом. Вручную движется в поперечном направлении.

Кинематическая цепь задней бабки

В торце задней бабки имеется маховичок. При вращении его вручную. Перемещается в корпусе задней бабки пиноль.

Важно!

В модели станка Н-1М, имеющем круглую направляющую, задняя бабка не снимается.

Это интересно: Клещи для обжима наконечников проводов: обжимной инструмент — виды, особенности, выбор

Управление станком ТВ-7

Пуск и остановка электродвигателя станка производятся рукояткой 16 (см. рис. 3).

При включении рукоятки 16 вверх — вращение двигателя «Вперед», при включении вниз — вращение двигателя «Назад». В среднем положении рукоятки двигатель отключен.

В зависимости от характера выполняемых на станке работ, рукоятки и рычаги управления (см. рис. 3) должны находиться в определенных положениях.

I. Положение рукояток и рычагов при работе по нарезанию резьб (механическая подача ходовым винтом):

- На передней бабке — положение рукоятки трензеля 4 в зависимости от направления подачи суппорта (левое или правое)

- На коробке подач — положение рукоятки 2 в зависимости от выбранной величины подачи. Рукоятка 3 «Винт-вал» в левом положении «Винт»

- На фартуке — рукоятка самохода 13 в нижнем выключенном положении «От себя»

- Рукоятка включения реечной шестерни 11 — в положении «На себя»

- Рукоятка включения маточной гайки 12 — в нижнем крайнем положении.

II. Положение рукояток и рычагов при работе с ходовым валом (механическая подача):

- На передней бабке — положение рукоятки трензеля 4 в зависимости от направления подачи суппорта (левое или правое)

- На коробке подач — положение рукоятки 2 в зависимости от выбранной величины подачи. Рукоятка 3 «Винт-вал» в правом положении «Вал»

- На фартуке — рукоятка самохода 13 во включенном положении «На себя»

- Рукоятка включения маточной гайки 12 — в верхнем положении

- Рукоятка включения реечной шестерни 11 — в положении «От себя»

III. Положение рукояток и рычагов при ручной продольной подаче:

- На передней бабке — положение рукоятки трензеля 4 в среднем положении.

- На коробке подач — положение рычага «Вал-винт» безразлично

- На фартуке — рукоятка самохода в выключенном положении. Рычаг маточной гайки в верхнем положении

IV. Положение рукояток управления для получения необходимых режимов резания согласно рис. 15

Конструкция токарно-винторезного станка ТВ-7

Станина станка

Станина является базовым узлом, на котором, за исключением привода, монтируются все остальные узлы и механизмы станка.

Станина — литая, чугунная, коробчатой формы с окнами. Имеет две призматические и две плоские направляющие.

Передняя призматическая и задняя плоская направляющие служат для перемещения суппорта, а задняя призматическая и передняя плоская направляющие служат для перемещения задней бабки.

Станина установлена на две тумбы станка.

Схема кинематическая токарно-винторезного станка ТВ-7

Кинематическая схема токарно-винторезного станка ТВ-7

Передняя бабка токарно-винторезного станка ТВ-7

Передняя бабка токарно-винторезного станка ТВ-7

Передняя бабка служит для закрепления или поддержания обрабатываемой детали и сообщения вращательного движения.

Передняя бабка крепится в левой части станины.

Движение с коробки понижающей, клиноременной передачей через шкив передается непосредственно на шпиндель передней бабки.

Шпиндель имеет 8 ступеней скоростей 60, 90, 130, 190, 350, 500, 730, 1000 об/мин.

В передней и задней опорах шпинделя установлены по два радиально-упорных подшипника.

Шпиндель передает вращение обрабатываемой детали при помощи трехкулачкового патрона или планшайбы с поводком, которые навинчиваются на его резьбовую часть. При обработке деталей в центрах, в шпиндель вставляется центр.

Движение подач суппорта заимствуется от шпинделя. Вал 9 получает вращение через шестерни 3—4—6—8. С вала 9 движение передается сменной шестерне гитары — 10.

В передней бабке смонтировано устройство, позволяющее изменять направление перемещения суппорта — реверсировать подачу. Реверсирование производится перемещением шестерни 8 в левое и правое крайние положения рукояткой 4 (рис. 3). При левом крайнем положении шестерня 8 получит прямое вращение непосредственно от блока шестерен 6, расположенного на валу 5. При правом крайнем положении шестерня 8 получит обратное вращение через паразитную шестерню 7, которая находится в постоянном зацеплении со второй ступенью блока шестерен 6.

На лицевой стороне корпуса передней бабки расположен маслоуказатель 11. С обратной стороны имеется пробка 12 для слива масла

Регулировка передней и задней опор шпинделя токарно-винторезного станка ТВ-7

Опоры шпинделя токарно-винторезного станка ТВ-7

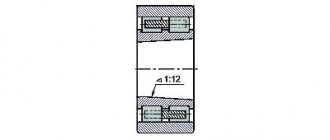

Шпиндель станка ТВ-7 смонтирован на трех подшипниках:

- Передний подшипник № 5-3182110 ГОСТ 7634-75 двухрядный роликовый радиальный, класс точности 5, размер 50х80х23 мм

- Два задних подшипника № 5-46208 ГОСТ 831-75 шариковый радиально-упорный однорядный, класс точности 5, размер 40х80х18

1. Устранение осевого зазора подшипника передней опоры шпинделя осуществляется гайкой 1 и контрагайкой 2 (рис. 16).

При появлении в процессе работы станка вибраций шпинделя необходимо проверить затяжку гаек 1 и 2. Если затяжкой гаек вибрация шпинделя не устраняется, это говорит о том, что износился подшипник передней опоры шпинделя и станок требует ремонта.

Зазор в подшипнике передней опоры шпинделя устраняется шлифовкой торцев компенсационного кольца 3.

2. Устранение радиального и осевого зазора подшипников задней опоры шпинделя осуществляется подтягиванием гайки 1 и контрагайки 2 (рис. 17).

Если подтягиванием гаек устранить излишний зазор не удается, необходимо разобрать шпиндельный узел и подшлифовать торцы компенсационного кольца 3.

Для смазки станка следует применять масло индустриальное И-20А, ГОСТ 20799—75 и солидол Ж, ГОСТ 1033—79.

Шестерни и подшипники передней бабки смазываются разбрызгиванием масла из масляной ванны Масло заливается при снятой верхней крышке.

Технические характеристики подшипника № 3182110

Подшипник 3182110 — это двухрядный роликовый радиальный подшипник, с короткими цилиндрическими роликами, с безбортовым наружным кольцом (вследствие чего комплект тел качения на сепараторе способен перемещаться и создавать «плавающую» опору), с коническим посадочным отверстием (1:12), канавкой и отверстиями для внесения смазочного материала. Основное место эксплуатации таких подшипников — станки различного применения, узлы где действуют высокие радиальные нагрузки и скорости. Этот типоразмер, как и большинство роликоподшипников этой серии производится в настоящее время только высокоточным.

Подшипник всегда выпускался на московском заводе ГПЗ-1, сейчас же его производство переводят в Волжский, на филиал Завода Авиационных Подшипников при 15 ГПЗ (все заводы объединены под эгидой Европейской Подшипниковой Корпорации). Изготавливается две модификации — 4-3182110К и 2-3182110К. Буква К означает наличие кольцевой проточки и трех отверстий для внесения смазки. Произведенные в прошлом подшипники часто имеют дополнительное обозначение Л (латунный сепаратор). Покупать подшипники с гарантией качества следует у официальных представителей ЕПК, которые есть во многих регионах страны. Ориентировочная цена новых заводских изделий — около 3400 рублей, однако редкий представитель держит их на складе. Оперативно из наличия в основном можно купить только подшипники с хранения, неликвиды, бывшие в употреблении в фирмах соответствующего профиля.

Импортные подшипники этого типоразмера имеют обозначение NN3010K (наличие буквы К в номере обязательно, так как она указывает на коническую посадку). В Россию поставляется продукция разной ценовой категории: наиболее дорогие и надежные — FAG, SKF, KOYO, IBC, подешевле — NACHI и NSK. Еще более дешевый вариант — продукция восточно-европейских производителей — ZKL и FLT, которая чаще всего реализуется неликвидного качества, иногда даже уже бывшая в употреблении. Ориентировочная цена наиболее качественных и дорогих подшипников этого типа составляет около 270 — 280 евродолларов.

Размеры и характеристики подшипника 3182110 (NN3010K)

- Внутренний диаметр (d): – 50 мм;

- Наружный диаметр (D): – 80 мм;

- Ширина (H): – 23 мм;

- Масса: – 0,426 кг;

- Размеры ролика: — 7х7 мм;

- Количество роликов: — 44 шт;

- Грузоподъемность динамическая: — 54 кН;

- Грузоподъемность статическая: — 73,6 кН;

- Максимальная номинальная частота вращения: — 12000 об/мин.

Схема подшипника 3182110 (NN3010K) токарного станка ТВ-7

Технические характеристики подшипника № 46208

Подшипник 46208 — это шариковый радиально-упорный однорядный подшипник. Тип воспринимаемой нагрузки — комбинированная радиально-осевая. Подшипник неразъемный. Угол контакта составляет 26° (у серии 36000 этот угол составляет 12°.

Для двухсторонней фиксации вала изделия устанавливаются парами (поскольку подшипники однорядные и осевую нагрузку способны нести только в одну сторону).

В нашей стране производятся в Саратове на бывшем 3 ГПЗ (маркировка SPZ). Выпускаются следующие модификации: 4-46208Е5, 5-46208Е5, 6-46208Е5, 6-46208Л. Кроме саратовского завода их выпускает самарский СПЗ-4 (только шестым классом точности), чья продукция несколько уступает первому по качеству, но значительно дешевле.

Импортные подшипники этого типа имеют маркировку 7208A. Сепаратор из латуни в номере отражается наличием буквы М, из полиамида — буквы D.

Размеры и характеристики подшипника 46208 (7208A):

- Внутренний диаметр (d): – 40 мм;

- Наружный диаметр (D): – 80 мм;

- Ширина (высота) (Н): – 18 мм;

- Масса: – 0,36 кг;

- Диаметр шарика: – 12,7 мм;

- Количество шариков в подшипнике: – 12 шт.;

- Диаметр борта наружного кольца: – 67,6 мм;

- Диаметр борта внутреннего кольца: – 52,4 мм;

- Грузоподъемность динамическая: – 36,8 кН;

- Грузоподъемность статическая: – 21,3 кН;

- Номинальная частота вращения: – 9000 об/мин.

Схема подшипника 46208 (7208A) токарного станка ТВ-7

Коробка понижающая токарно-винторезного станка ТВ-7

Коробка понижающая токарно-винторезного станка ТВ-7

Коробка понижающая (рис. 6) служит для расширения диапазона чисел оборотов шпинделя передней бабки (см. табл. 5).

Коробка установлена в передней тумбе станка, на общей с электродвигателем салазке.

Движение от электродвигателя на входной вал 2 коробки понижающей передается клиноременной передачей через шкив 1. Переставляя ремень поочередно в один из ручьев шкива 1 и шкива, расположенного на валу электродвигателя, можно получить 4 различные скорости вращения вала 2 (см. табл. 5).

Ослабление ремня производится поворотом рукоятки 19 (рис. 3) вниз на себя. После перестановки ремень натягивается поворотом рукоятки 19 в обратном направлении (вверх на себя).

Вал 7 получает вращение через (перебор) шестерни 3—4—5—6, либо напрямую соединяется с валом 2 через кулачковую муфту, выполненную на торцах шестерен 3 и 6. Для этого необходимо поворотом рукоятки 1 (рис. 3) переместить шестерню 3 в крайнее левое положение (включить муфту). Одновременно выходят из зацепления шестерни 3—4 и 5—6.

Таким образом, на выходном валу 7 коробки понижающей можно получить 8 разных скоростей. С вала 7 клиноременной передачей через шкив 8 движение передастся на шпиндель передней бабки.

На передней стороне корпуса коробки понижающей имеется маслоуказатель 9, на основании — пробка 19 для слива масла, Пробка для залива масла расположена на крышке 11.

Гитара токарно-винторезного станка ТВ-7

Гитара токарно-винторезного станка ТВ-7

Гитара (передаточный механизм) (рис. 7) служит для передачи вращения от шпинделя передней бабки к коробке подач.

В станке ТВ-7 часть шестерен гитары — шестрени 3, 4, 6, 8 (см. рис. 5) и механизм реверса подачи, работа которого описана в пункте 1.5.6., расположены в корпусе передней бабки. Такое расположение позволило снизить шум, создаваемый передаточным механизмом во время работы, и улучшить его смазку.

Передаточное отношение шестерен 3—4—6—8 составляет:

i = 48/60 * 30/48 = ½

Таким образом сменная шестерня гитары а (см. рис. 7) по отношению к шпинделю имеет в два раза меньше оборотов.

Применение сменных шестерен a (Z = 32; Z = 48; Z = 64) позволяет расширить диапазон нарезаемых резьб и величин подач суппорта.

Со сменной шестерни а, движение через паразитную шестерню 1 передается шестерне 2, расположенной на входном валу коробки подач. Шестерня 1 установлена на пальце 3, запрессованном в кронштейне 4

Коробка подач токарного станка ТВ-7

Коробка подач токарного станка ТВ-7

Движение от шпинделя передней бабки станка через передаточный механизм (гитару) передается валу 1 коробки подач (рис. 8).

При повороте рукоятки 2 (рис. 3), которая имеет три фиксированных положения, блок-шестерня 6 перемещается по шлицам вала 5 и ее венцы поочередно входят в зацепление с шестернями 2, 3, 4, неподвижно сидящими на валу 1 (рис. 8).

Это дает возможность вместе со сменными шестернями гитары получить метрическую резьбу с шагом 0,8; 1,0; 1,25; 1,5; 2,0; 2,5 мм и продольную механическую подачу суппорта 0,10; 0,12; 0,15; 0,16; 0,18; 0,20; 0,24; 0,32 мм/об.

Включение ходового винта или ходового валика осуществляется попоротом рукоятки 3 (рис. 3).

В положении, указанном на рис. 8, осуществляется вращение ходового винта.

При перемещении шестерни 9 вправо, она выйдет из зацепления с шестерней 10 и войдет в зацепление с муфтой 11, которая передает вращение на ходовой валик 7.

Таким образом, в конструкции коробки подач исключается возможность одновременного вращения ходового винта и ходового валика.

Изменение направления вращения ходового винта и ходового валика производится поворотом рукоятки 4 (рис. 3).

Для смазки механизма коробки подач в верхней ее части имеется лоток для заливки масла.

Масло на шестерни и трущиеся поверхности полается фитилями.

Во время работы станка в лотке коробки подач постоянно должно находиться небольшое количество масла.

Для слива масла в нижней части коробки подач имеется сливная пробка 13.

При нарезании резьбы ходовой винт не должен иметь осевого перемещения.

Устранение осевого люфта производится подтягиванием двух круглых гаек 12.

Фартук токарно-винторезного станка ТВ-7

Фартук токарно-винторезного станка ТВ-7

С помощью фартука (рис. 9) можно производить механическую продольную подачу суппорта от ходового валика и от ходового винта, а также ручную продольную подачу.

Ручная подача осуществляется вращением маховика 1, насаженного на вал-шестерню 4, входящего в зацепление с шестерней 3, сидящей на валике реечной шестерни 2.

Последняя входит в зацепление с зубчатой рейкой, жестко прикрепленной к станине. Механическая подача от ходового валика 10 осуществляется червяком 5, связанным с валиком скользящей шпонкой. Червяк приводит во вращение червячную шестерню 11 и далее через кулачковую муфту и шестерни 13, 3 вращение передастся па реечную шестерню. Для включения механической подачи надо рукоятку 6 повернуть на себя, при этом включается кулачковая муфта.

Механическая подача от ходового винта осуществляется поворотом вниз рукоятки 7, соединяющей разъемную маточную гайку 8—9 с ходовым винтом.

Реечную шестерню 2 при нарезании резьбы надо обязательно выводить из зацепления с рейкой движением рукоятки 12 на себя.

При механической подаче от ходового валика и при ручной подаче суппорта с помощью маховичка 1 реечную шестерню вводят обязательно в зацепление с зубчатой рейкой движением рукоятки 12 от себя.

В конструкции фартука предусмотрена блокировка, не позволяющая одновременно включать механическую подачу от ходового валика и маточную гайку.

Суппорт токарного станка ТВ-7

Суппорт станка токарно-винторезного станка ТВ-7

Суппорт (рис. 10) предназначен для закрепления и перемещения резца, он имеет четыре салазки.

Салазка 1 перемещается в продольном направлении по направляющим станины.

Салазка 2 перемещается по поперечным направляющим салазки 1 и служит для поперечного перемещения резца.

Салазка 4, несущая четырехпозиционную резцовую головку, имеет только продольное перемещение по направляющим салазки 3, которая имеет возможность поворачиваться на 40° от среднего положения в ту или иную сторону.

Поперечное перемещение салазки 2 по направляющим нижней салазки 1 производится винтом 6 и гайкой 5.

Винт 6 приводится во вращение от руки рукояткой 12.

Сверху салазка 2 имеет углубление, куда входит выступ новоротной части верхнего суппорта; для закрепления поворотной части имеются 2 болта, головки которых входят в Т-образный паз салазки 2.

Верхнюю салазку 4 суппорта можно перемещать по направляющим вручную, рукояткой 7, которая вращает винт 8. Направляющие станины, салазок и клиньев от продолжительной работы изнашиваются настолько, что между ними может появиться зазор.

В результате резец будет вибрировать, и снизится точность работы станка. Для устранения вибрации нужно отрегулировать прижимные планки 10 салазки 1 винтами 11.

Регулировка клиньев производится винтами, расположенными в торцах салазки 2 и салазки 4 суппорта.

Резцедержатель закрепляется на салазке 4 болтом 13 и рукояткой 14. При отворачивании рукоятки резцедержатель отжимается вверх от верхней салазки.

Для фиксации положения резцедержателя на салазке 4 имеется опорный штифт.

В резцедержателе можно закреплять одновременно до четырех резцов. Резцы крепятся болтами 15.

Задняя бабка токарно-винторезного станка ТВ-7

Задняя бабка токарно-винторезного станка ТВ-7

Задняя бабка (рис. 11) служит для поддержания второго конца обрабатываемой детали. Корпус 1 расположен на основании 2, перемещающемся по направляющим станины станка.

В корпусе продольно перемещается пиноль 3.

Пиноль имеет коническое отверстие (конус Морзе 2), в которое вставляется упорный центр или другой инструмент; сверла, развертки, патрон сверлильный и т. д. Перемещение пиноли производится маховичком 4, вращающим винт 5.

Для удобства вращения на маховике закреплена рукоятка 6.

Чтобы пиноль при вращении маховичка не поворачивалась, она имеет шпоночную канавку, в которую входит винт-шпонка 7. Рукоятка 8 служит для зажима пиноли в корпусе бабки. Оси шпинделя и пиноли задней бабки должны совпадать.

Электрооборудование токарно-винторезного станка ТВ-7

К электрооборудованию станка относятся:

- трехфазный асинхронный электродвигатель мощностью 1,1 кВт

- переключатель кулачковый универсальный

- светильник местного освещения

- электрощит на котором смонтированы магнитные пускатели

- пакетные выключатели сети и местного освещения

- трансформатор местного освещения

- предохранители

Щит с электроаппаратурой установлен в задней тумбе станка.

Электродвигатель расположен в передней тумбе.

Переключатель кулачковый универсальный крепится на станине с обратной стороны станка.

Особенности конструкции

Агрегат предназначен для возделывания деталей из разносортной стали, «радужных» металлов вращательным методом. Также на нем можно осуществлять процесс резания, без предварительного прогрева металлических изделий.

Главные отличия прототипа кроются в конструкционной особенности переднего механизма и блока коробки переключения передач. Преобразование порядка работы осуществляется посредством переброса ремней по роликам основного и вспомогательного вала. Все это происходит при запуске пониженной передачи. Как итог, к функциональным характеристикам аппарата добавились три вспомогательные подачи и потенциал нарезки трех видов метрической резьбы.

Чтобы правильно понять конструктивные свойства оборудования, необходимо внимательно ознакомиться с его узлами:

- Несущая станина. Это основание станка, выполненное из чугуна, на котором включены остальные составляющие устройства.

- Лицевой механизм. Приспособления системы предназначаются для крепежа отделываемой заготовки, трансформации ее позы и сообщения ей вращательного действа. Для привода используется коробка скоростей, совмещенная с роликом главного вала.

- Коробка с пониженной передачей. Конструкция подает вращательный момент на фартук оборудования в конечном счете создается резьба.

- Суппорт. Этот узел предназначается для крепежа режущего инструмента и смены его положения касательно обращающейся заготовки.

- Тыльный механизм. Конструкция системы обычна и предназначается для монтажа возделываемой детали. В него помещается инструментарий для сверления проемов и отверстий. В период эксплуатирования важно контролировать совмещение пиноли заднего механизма и оси основного вала.

- Трехфазный двигатель асинхронного типа. Мощность мотора 1, 1 кВт. За преобразование показателей отвечает электрический переключатель кулачкового типа.

Регулирование станка

Для продления срока службы клиноременных передач и более полного использования электродвигателя по мощности необходимо следить за натяжением ремней и своевременно подтягивать их.

Для натяжения ремня 1 (см. рис. 18) клиноременной передачи от двигателя к коробке понижающей, необходимо отпустить контрагайку 2 и вращением гайки 3 влево переместить подмоторную плиту вдоль винта 4, создав необходимый натяг (10 кг на одну ветвь в покое). После чего законтрить гайку 2.

Для натяжения ремня 5 клинременной передачи от коробки понижающей к передней бабке необходимо ослабить болты 6, крепящие салазку с коробкой понижающей к передней тумбе, с помощью винта 7 опустить салазку, создав необходимый натяг (10 кг на одну ветвь ремня в покое). После этого болты 6 затянуть.

Уход за станком

Переключение коробки понижающей, реверса подач передней бабки, а также рукояток коробки подач необходимо производить при выключенном двигателе после полной остановки станка. В случае если необходимая пара шестерен или зубчатая муфта не включились, необходимо, взявшись рукой за патрон или шкив передней бабки, провернуть шпиндель и ввести шестерни или муфту в зацепление.

При переключении передач в период неполной остановки шпинделя происходят резкие удары зубчатых муфт и шестерен, вследствие чего они быстро изнашиваются и приходят в негодность.

Перед тем как навернуть патрон на шпиндель, нужно тщательно прочистить резьбу на шпинделе и в патроне.

Загрязнение резьбы вызывает заедание патрона на шпинделе и может вывести шпиндель из строя.

Необходимо тщательно следить за состоянием сальников суппорта, так как со временем в них скапливается мелкая стружка, которая может вызвать задиры на направляющих станины. Сальники необходимо промывать керосином.

За направляющими станины требуется весьма тщательный уход. Ни в коем случае не следует допускать, чтобы при движении суппорта на направляющих оставался грязный след. Слой масла на направляющих станины при движении суппорта должен быть всегда чистым.

При появлении грязного следа нужно немедленно тщательно промыть керосином направляющие.

Грязный след образуется мельчайшими частицами металла, которые попадают между трущимися поверхностями суппорта и станины и при движении суппорта образуют царапины на направляющих.

Особое внимание необходимо обращать на то, чтобы не перегружать станок. У перегруженного станка во время работы наблюдается повышенный шум, происходит пробуксовывание ремня, перегревание подшипников шпинделя и перегревание двигателя.

Пиноль при проточке деталей в центрах следует выдвигать на небольшую величину; это сохранит ее от преждевременного износа, обеспечит более прочное крепление детали.

Эксплуатация

Инструкция по эксплуатации обращает внимание, прежде всего, на необходимость соблюдения мер безопасности. Основные правила:

- монтаж оборудования производить на жестком фундаменте, уровнем проверить горизонтальность установки. От правильной установки в значительной мере зависит точность работы;

- надежно заземлить станок в соответствии с требованиями;

- использовать деревянную решетку в качестве подставки;

- обрабатываемые детали закреплять надежно;

- пользоваться резцами с правильной заточкой;

- закреплять деталь в патроне, чтобы кулачки ее захватывали на максимально возможную величину;

Патрон, на фото хорошо видны направляющие

- не свинчивать патрон внезапным торможением;

- закреплять в патроне без упора на центр задней отцентрированные детали длиной не более двух диаметров. При большей длине использовать центр;

- установив детали в центрах, проверить фиксацию задней бабки;

- своевременно удалять стружку крючком.

Уход за станком

Для надежной и долговечной работы необходимо соблюдать правила:

- Прежде чем производить переключения, следует полностью остановить станок. Если шестеренчатая пара не зашла в зацепление, не включилась зубчатая муфта, проверните рукой патрон до зацепления шестерен или муфты. Переключения при неполной остановке станка приводят к ударам, что вызывает быстрый износ и поломки шестерен, муфты.

- При установке патрона прочищают резьбу. Загрязненная резьба приводит к заеданию патрона, поломке шпинделя.

- Ухода требуют сальники суппорта. В них постепенно накапливается стружка, которая повреждает направляющие.

- Следят, чтобы после суппорта на направляющих не появлялся грязный след. Если только становится заметным грязный след, его смывают, а направляющие смазывают чистым маслом.

- Не следует перегружать станок. От перегрузки появляется повышенный шум, пробуксовывают ремни, перегреваются подшипники и электродвигатель.

- Если деталь протачивается в центрах, пиноль выдвигают на самую малую величину: крепление будет закреплена прочнее, а пиноль прослужит дольше.

О работе на токарном станке ТВ-7 можно посмотреть видео

Смазка

Своевременная смазка гарантирует безотказную долговечную работу. Смазке подлежат трущиеся детали, винты, валы, шестерни, подшипники. Смазывают такие узлы:

- Переднюю бабку через верхнюю крышку. Для контроля уровня служит маслоуказатель.

- Понижающую коробку через пробку. Для контроля уровня служит маслоуказатель.

- Коробку подач через лоток в верхней части. Оттуда по фитилям оно подается на трущиеся поверхности и шестерни. В корыте всегда должно быть немного масла. Накопившееся масло сливают через пробку снизу.

- Гитара: консистентной смазкой смазываются шестерни и втулка.

- На станине все механизмы, подшипники, направляющие смазываются вручную до начала работы.

- В фартуке все смазывается через отверстие внизу суппорта. Смазка проводится каждый раз перед началом работы.

- В суппорте все смазывается вручную перед работой.

- Задняя бабка. Смазывают пиноль, опору винта перед работой.

Основные технические характеристики станка ТВ-7

| Наименование параметра | ТВ-4 | ТВ-6 | ТВ-7 |

| Основные параметры станка | |||

| Класс точности | Н | Н | Н |

| Наибольший диаметр заготовки над станиной, мм | 200 | 200 | 220 |

| Наибольший диаметр заготовки над суппортом, мм | 125 | 80 | 100 |

| Высота центров над плоскими направляющими станины, мм | 108 | 108 | 120 |

| Наибольшая длина заготовки в центрах (РМЦ), мм | 350 | 350 | 330 |

| Наибольшая длина заготовки в патроне, мм | 310 | ||

| Диаметр заготовки устанавливаемой в патроне, мм | 5..110 | ||

| Наибольшая длина обтачивания, мм | 300 | 300 | 300 |

| Наибольшая высота держателя резца, мм | 10 х 12 | 12 х 12 | 16 х 16 |

| Высота от опорной поверхности резца до линии центров, мм | 12 | 12 | |

| Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 78 | 78 | |

| Передняя бабка. Шпиндель | |||

| Резьбовой конец шпинделя, мм | М36 х 4,5 | М36 х 4,5 | М45 х 4,5 |

| Диаметр стандартного патрона, мм | 100 | 100 | 125 |

| Диаметр сквозного отверстия в шпинделе, мм | 16 | 18 | |

| Наибольший диаметр прутка, мм | 15 | 12 | |

| Конус Морзе шпинделя | №2 | №3 | №3 |

| Число ступеней частот прямого вращения шпинделя | 6 | 6 | 8 |

| Частота прямого вращения шпинделя, об/мин | 120, 160, 230, 375, 500, 710 | 130, 170, 235, 385, 510, 700 | 60,90, 130, 190, 350, 500, 730, 1000 |

| Торможение шпинделя | нет | нет | нет |

| Блокировка рукояток | нет | нет | нет |

| Суппорт. Подачи | |||

| Наибольшее продольное перемещение суппорта, мм | 300 | 300 | 260 |

| Перемещение суппорта продольное на одно деление лимба, мм | 0,5 | 0,25 | 0,25 |

| Наибольшее поперечное перемещение суппорта, мм | 100 | 100 | |

| Перемещение суппорта поперечное на одно деление лимба, мм | 0,025 | 0,025 | 0,025 |

| Наибольшее перемещение резцовых салазок, мм | 50 | 85 | 85 |

| Перемещение резцовых салазок на одно деление лимба, мм | 0,025 | 0,025 | 0,025 |

| Угол поворота резцовых салазок, град | ±45° | ±45° | ±40° |

| Число ступеней продольных подач суппорта | 3 | 3 | 6 |

| Пределы продольных рабочих подач суппорта, мм/об | 0,08; 0,1; 0,12 | 0,08; 0,1; 0,12 | 0,1; 0,12; 0,16; 0,20; 0,24; 0,32 |

| Пределы рабочих поперечных подач суппорта, мм/об | нет | нет | нет |

| Количество нарезаемых резьб метрических | 3 | 3 | 6 |

| Пределы шагов нарезаемых резьб метрических, мм | 0,8; 1,0; 1,25 | 0,8; 1,0; 1,25 | 0,8; 1,0; 1,25; 1,5; 2,0; 2,5 |

| Пределы шагов нарезаемых резьб дюймовых | нет | нет | нет |

| Пределы шагов нарезаемых резьб модульных | нет | нет | нет |

| Пределы шагов нарезаемых резьб питчевых | нет | нет | нет |

| Задняя бабка | |||

| Конус Морзе задней бабки | №2 | №2 | №2 |

| Наибольшее перемещение пиноли, мм | 65 | 65 | 65 |

| Электрооборудование | |||

| Электродвигатель главного привода, кВт | 1,0 | 1,1 | 1,1 |

| Габариты и масса станка | |||

| Габариты станка (длина ширина высота), мм | 1440 х 470 х 1020 | 1100 х 470 х 110 | 1050 х 535 х 1200 |

| Масса станка, кг | 280 | 300 | 400 |

- Станок токарно-винторезный (учебный), модель ТВ-7. Паспорт, 1988

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Батов В.П. Токарные станки, 1978

- Белецкий Д.Г. Справочник токаря-универсала, 1987

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

- Локтева С.Е. Станки с программным управлением, 1986

- Модзелевский А. А., и др. Токарные станки, 1973

- Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

Список литературы:

Связанные ссылки. Дополнительная информация

- Классификация и основные характеристики станков токарной группы

- Выбор подходящего станка для металлообработки

- Многозаходная резьба. Способы нарезания многозаходных резьб на токарном станке

- Графические знаки для токарных станков

- Фрикционная муфта токарно-винторезного станка

- Технология ремонта токарного станка. Ремонт направляющих станины и суппорта

- Технология ремонта токарного станка. Ремонт передней и задней бабки

- Ремонт шпинделя токарного станка

- Методика проверки и испытания токарно-винторезных станков на точность

- Справочник токарных станков

- Заводы производители токарных станков

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Интересное видео Деревообрабатывающие станки КПО Производители