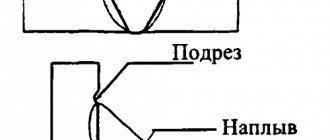

После монтажа трубопроводов, технических емкостей важно проверить герметичность соединения, чтобы не было утечки транспортируемых сред, конструкция не разрушалась под давлением. Структурные дефекты сварки, микротрещины в зоне термического влияния выявляют методами капиллярного контроля сварных швов. Для проведения исследований используют контрастные, легко проникающие в микродефекты жидкости. Непровары, свищи, прожоги на поверхности шва видны сразу. Внутренние несплошности металлов и неметаллов (капрона, ПВХ, полиэтилена) определяют с применением аппаратуры для неразрушающей диагностики сварных соединений. Контроль с использованием красителей помогает обнаружить дефект, точно установить размеры структурных нарушений. Благодаря неразрушающему цветовому контролю удается обнаружить критические структурные изменения на сварном соединении и около него, в зоне термического влияния. При нарушении технологии сварки, перегреве у шва образуются остаточные напряжения, приводящие к образованию трещин.

Принцип действия метода капиллярной дефектоскопии

В различных отраслях промышленности и строительстве методы НК применяются для обнаружения в материалах и конструкциях поверхностных и сквозных микроскопических дефектов, найти которые без специальных оптических приборов невозможно. Для поиска такого рода повреждений используется капиллярная дефектоскопия.

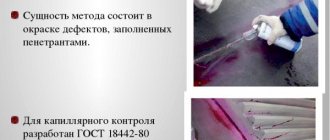

В основе этого неразрушающего метода лежит капиллярный эффект. Его суть заключается в капиллярном заполнении трещин, царапин и пор пенетрантами – специальными жидкими цветными веществами. Нанесенный после этого на поверхность объекта контроля проявитель растворяет красящие вещества и благодаря диффузии очищает от них дефектные зоны. В результате чего, за счет контраста между одноцветной плоскостью и окрашенными повреждениями, они становятся доступны для количественной и качественной оценки при помощи визуального контроля. На поверхности объекта контроля трещины и поры величиной даже в несколько микрон, смотрятся как линии и точки. Капиллярная дефектоскопия используется также при НК сварных швов для обнаружения непроваров, раковин, свищей, а также их локализации, определения размеров и ориентации.

Работа

Последовательность действий при капиллярном контроле очень проста. Теперь мы расскажем всё подробнее, и вы сможете самостоятельно убедиться в лёгкости этого способа проверки.

Первым этапом будет очистка поверхности соединения. Для этого можно использовать растворитель. Необходимо убрать с наружной стороны шва всю грязь, остатки краски и масла.

Достоинства и недостатки метода капиллярной дефектоскопии

Капиллярной дефектоскопии характерны, как положительные стороны, так и недостатки. К его достоинствам относятся:

- простая методика проведения процесса неразрушающего контроля;

- применимость капиллярного метода к различным материалам, включая немагнитные металлы;

- возможность локализации дефектных зон, определения их величины, конфигурации и ориентации, что позволяет определить технические причины образования дефектов для недопущения их возникновения в дальнейшем.

К негативным сторонам капиллярного метода относятся следующие:

- невозможность обнаружения повреждений, не выходящих на поверхность объекта контроля;

- низкую вероятность выявления поверхностных и сквозных дефектов, раскрытие которых превышает 500 мкм;

- высокая трудоемкость капиллярного метода, поскольку каждое исследование длится от 0,5 до 1,5 часов;

- невозможность автоматизации контроля;

- влияние температуры окружающего воздуха на достоверность капиллярного метода;

- значительная зависимость результатов капиллярного метода от человеческого фактора;

- влияние на качество дефектоскопических химикатов условий и продолжительности хранения и зависимость технических результатов от качества дефектоскопических химикатов.

Несмотря на отдельные негативные стороны, капиллярная дефектоскопия остается эффективным неразрушающим способом поиска поверхностных и сквозных дефектов.

Как наносить жидкость

Мы уже говорили, что нанесение жидкости при капиллярном контроле может происходить, используя баллончик или кисть. Эти способы являются самыми простыми. При работе с баллончиком и кистью, вещество само проникает внутрь швов.

Ещё можно использовать один знакомый метод: погружение детали в резервуар с веществом. Температурный режим пенетратов от пяти до пятидесяти градусов. Поэтому нанесение можно делать в уличных условиях.

Ещё один метод нанесения пенетранта называется вакуумным. Он гораздо дороже, но при этом эффективней. Заготовку размещают в вакуумной камере, а затем выкачивают воздух. На участках с дефектами понижается уровень давления.

Затем запускается вещество, которое выделяет нужные вам места. Этот метод используется, когда необходима качественная проверка на дефекты, но применить другой метод невозможно.

Последний способ включает в себя использование звуковых и ультразвуковых волн. Они воздействуют на жидкость и вгоняют её в соединения. Однако при применении такого способа, дефект может деформироваться.

Технология метода капиллярной дефектоскопии

Для получения реальной картины расположения, количества и размеров повреждений на поверхности объекта контроля, обнаруженных методом капиллярной дефектоскопии, последовательно выполняются:

- Очистка, в ходе которой с поверхности объекта контроля убираются масложировые пятна, металлизация и другие покрытия. Поверхность, обработанная предварительно нанесенными растворителем или водой, высушивается с тем, чтобы в дефектах было пусто и сухо;

- Обработка красящим веществом, нанесенным кистью, распылителем или посредством погружения на период 5 до 30 минут изделия в ванну с красителем температурой 5°С – 50°С, что позволяет добиться полноценного покрытия объекта контроля. В этот момент за счет капиллярного эффекта краситель заполняет полости дефекта;

- Подготовка к нанесению проявителя. На этом этапе поверхность очищается от излишков красящего вещества, посредством очистки поверхности объекта контроля мягким тампоном, смоченным водой или растворителем. При этом пенетрант убирается с поверхности, но в полости дефекта он должен остаться. После обработки, рабочая плоскость высушивается;

- Формирование слоя проявителя. На объекте слой проявителя формируется сразу после высушивания поверхности контроля. Он растворяет красящее вещество, заполняющее дефектную полость, и благодаря диффузии поднимает цветной раствор на поверхность, визуально обозначая место повреждения. При правильности выполнения операций метода капиллярной дефектоскопии величина цветного следа оказывается значительно больше реальной величины поверхностного дефекта. Для выявления сквозных трещин в ходе НК тонкостенных изделий хороший результат дает использование пенетранта и проявителя, нанесенных с противоположных сторон. Красящее вещество, прошедшее за счет капиллярного эффекта сквозь стенки изделия, контрастирует с фоном на другой его стороне;

- Контроль. На высохшем проявителе поверхностные дефекты выделяются цветными отметками на белом фоне – линиями или скоплением точек. При этом более насыщенный цвет сигнализирует о большей глубине дефекта. Трещины, несплавления, складки, обнаруженные в сварных швах, также выглядят, как цветные линии. Если в ходе капиллярного контроля использовались люминесцентные составы, результаты рассматриваются в темном помещении с применением ультрафиолетовых приборов. Дефекты при этом смотрятся желто-зелеными светящимися линиями и точками.

Технические итоги капиллярного контроля объекта подлежат визуальной оценке и могут фиксироваться на фото-, видеоносители или переноситься на клейкую ленту.

Основные данные

Для капиллярного контроля соединений применяются специальные жидкости, на этом и основывается весь метод. У этих жидкостей есть и другие названия.

Например, индикаторы или пенетранты. У них есть свои особенности, которые вы должны знать. Одна из таких особенностей это проникание внутрь самых маленьких дефектов и оставление яркого следа после себя.

Этот след можно заметить без какого-либо оборедования, поэтому рабочий может легко вычислить расположение дефектов. При маленьком размере дефекта, иногда используют увеличительную лупу.

Как можно заметить, ничего сложного в применении капиллярного метода нет.

Капиллярным методом вы можете найти много разных дефектов, не просто трещинки, но и прожоги, непроваренные участки.

Все изъяны можно распознать не приобретая при этом дорогие аппараты. Также вы сможете вычислить величину дефектов, и где они точно расположены на всём протяжении соединения.

При этом вы можете проводить контроль разного вида заготовок. Например, металлических, стеклянных или керамических деталей, а также заготовок из искусственного полимера.

Поэтому с таким контролем можно работать в нескольких отраслях и это хорошее качество для производства.

Оценка результативности контроля капиллярным методом

Результативность контроля капиллярным методом становится оценка размеров поверхностных и сквозных дефектов, выявленных по итогам наблюдения и регистрации следов, оставленных индикаторами. Оценка результата производится в соответствии с классом чувствительности капиллярного метода — возможности обнаружения и регистрации поверхностных дефектов с определенной степенью вероятности за счет применения неразрушающего способа, регламентированной методики и определенного пенетранта. ГОСТ 18442-80 регламентирует взаимозависимость класса чувствительности контроля и минимальной величины обнаруженных в ходе капиллярного НК поверхностных дефектов:

- минимальная ширина раскрытия дефекта менее 1 мкм — соответствует I классу чувствительности контроля;

- ширина от 1 до 10 мкм – II класс чувствительности контроля;

- 10 – 100 мкм – III класс;

- 100 – 500 мкм – IV класс;

- более 500 мкм – чувствительность контроля не нормируется.

Технические требования по характеристикам контроля объекта, а также необходимые показатели качества предъявляет разработчик изделия или полуфабриката.

Используемые методы

Существует две группы способов проведения капиллярного контроля: основные и комбинированные.

Основные

Основные методы предполагают использование исключительно капиллярной проверки с жидкими индикаторами.

Основные методы контроля:

- По видам используемых растворов:

- проникающие растворы;

- фильтрующие суспензии.

- По способу получения результата:

- яркостный;

- люминесцентный;

- люминесцентно-цветной;

- цветной.

Комбинированные

Комбинированные способы подразумевают применение ряда способов проверки неразрушающего характера, одним из которых является капиллярный.

Комбинированные способы:

- магнитный;

- электростатический;

- радиационный способ излучения или поглощения;

- электроиндукционный.

Перечисленные методы различаются в зависимости от их технологии воздействия на поверхность, поддающуюся проверке.

Дефектоскопические материалы

Степень достоверности визуальной оценки итогов капиллярного контроля, зависит от качества целевых наборов дефектоскопических материалов, соответствующих условиям, которые предъявляются к объекту контроля. Целевой набор комплектуется химикатами:

- пенетрантом;

- очистителем;

- проявителем.

Химикаты из наборов или сочетаний должны обладать взаимной совместимостью и не должны снижать технического качества контролируемых сред, полуфабрикатов или изделий.

Один из лидеров отечественного рынка дефектоскопии – из Казани предлагает наборы и сочетания химикатов, необходимых при использовании капиллярного метода:

- проявитель Magnaflux SPOTCHECK SCD-S2 используется при температурах от -5°С до +50°С, совместимый с темно-красным пенетрантом Magnaflux SPOTCHECK SKL-SP2 и очистителем SKC-S;

- проявитель Sherwin D-106 пригодный для использования при температуре до -30°С совместно с очистителем Sherwin N-120 и низкотемпературным пенетрантом Sherwin LTP-82;

- проявитель для цветной дефектоскопии Helling NORD TEST U-89 обеспечивающий индикацию дефектов до 0,00025 мм размерами, применимый при температурах от -10°С до +100°С, совместимый с темно-красным пенетрантом Helling NORD TEST U-88;

- проявитель Sherwin D-100, совместимый с универсальным темно-красным пенетрантом Sherwin DP-55, очистителем Sherwin DR-60 в диапазоне рабочих температур от +10°С до +50°С.

| Проявитель Sherwin D-100 | Проявитель U-89 | Очиститель Magnaflux SKC-S |

Эти наборы и сочетания химикатов позволяют обнаружить поверхностные дефекты любых размеров и конфигурации, они охватывают весь спектр подлежащих контролю сред, изделий и полуфабрикатов по всем классам чувствительности.

Качество дефектоскопических химикатов, а также правильность методики капиллярного контроля проверяется стандартным образцом – эталоном. Образец – эталон, это пластина из стали Ст20 с выполненной на ее поверхности тупиковой трещиной, ширина раскрытия которой соответствует I, II или III классу чувствительности капиллярного контроля.

Виды

Работа с капиллярным контролем может пойти двумя путями. Первый называется основным и состоит в том, что при работе вы применяете только один метод.

Второй путь называют комбинированным, в нём, как не сложно догадаться, используется несколько видов проверки дефектов. При работе с капиллярным, вы пользуетесь и радиографическим методом.

Эти два вида также имеют свои ответвления. При использовании первого, можно столкнуться с выбором: работать со специальным раствором или выбрать способ, при котором нужна фильтрующая суспензия.

А для выявления результатов проверки существует ещё четыре способа. Ваш выбор может упасть в сторону хроматического или ахроматического способа, а может, вы остановитесь на люминесцентном или люминесцентно-хроматическом методе.

И это всё только о первом виде капиллярного контроля.

В комбинированный метод входит наличие капиллярного контроля, а в связке с ним, могут применять множество других видов проверки. Например, использование магнитного, индукционного, радиографического и других методов.

При любом из этих способов необходимо работать с химическими жидкостями.

А чтобы обнаружить результаты, для каждого отдельного способа нужно применять оборудование, которое подходит под вид применяемого контроля. Для радиографического контроля используют рентгеновское оборудование.

При такой проверке нужно провести капиллярный контроль, а затем пропустить деталь через рентгеновский аппарат и сделать снимок, чтобы найти расположение всех дефектов.

Что такое капилляр?

Понятие значения слова капилляр можно объяснить , как трещина, которая выходит на поверхность только с одной стороны контролируемого объекта. Такое действие называется поверхностной несплошностью. А противоположные стенки, которые помогают соединять используемый объект, называют сквозными. Затем нужно определить не являются- ли такие значения дефектами. Если подозрения подтверждаются, тогда данную систему называют поверхностный или сквозной дефект. А изображение, которое получается в местах нахождения разрыва сплошного соединения, называется индикаторным рисунком. Также существуют такие понятия, как глубина и ширина несплошности. Глубина подразумевает наличие размеров разрыва изделий внутри исследуемого объекта. А ширина – это понятие продольного размера несплошностей контролируемого изделия. Еще имеется значение раскрытия, которое подразумевает поперечные результаты размеров, располагаемые на поверхности материалов. Самым важным условием капиллярного контроля является наличие действия выхода на поверхность контролируемого объекта. Также обязательно необходимо полностью контролировать загрязненность, глубину и ширину их раскрытия. Для более качественного выполнения контролируемой работы необходимо наносить такое вещество, как пенетрант, которое используется для очищения поверхностей.

Как наносить проявляющее вещество

Теперь вам известно, как наносить пенетрантовое вещество и проводить очистку детали. Осталось подробнее разобраться с самым последним этапом – нанесение проявителя.

Этот этап самый важный, так как он оказывает большое влияние на результаты контроля. Каким способом вы будете наносить проявитель, не сильно важно. Важным моментом здесь является выбор правильного вещества.

Существует несколько видов проявителей. И каждый предназначен для отдельных ситуаций. Например, сухой проявитель применяют в соединении с флуоресцентным пенетрантом. Этот вид довольно дорогой.

Применяют его не так часто. Однако результаты проверки очень хорошие.

Также существуют жидкие вещества для проявления. Они изготавливаются на различных основах. У наиболее популярных за основу берут водную суспензию.

Для нанесения можно использовать как баллончики для распыления, так и полностью погружать деталь в ёмкость с проявителем. При использовании ёмкости, погружать, надолго не стоит. После этого необходимо снова просушить деталь, используя специальный фен.

Ещё один вид жидких проявителей бывает на веществах, которые похожи на растворители своими свойствами. Низкая цена и высокая эффективность. Для нанесения пользуются распылителями.

На проявление уходит от десяти до двадцати минут. Если вы не достигли нужного вам результата, увеличьте это время ещё на десять минут.

Финальная часть

При капиллярном методе контроля вы не столкнётесь с какими-то непреодолимыми сложностями и не потратите много денег.

Из-за своей доступности этим методом пользуются на многих предприятиях. Встретить знакомые пенетрантовые и проявляющие вещества вы можете, как в мастерской у домашних работников, так и на крупном производстве.

Если сравнивать с другими методами контроля, некоторые некачественные участки можно пропустить, используя капиллярный способ проверки. Но, если вы не можете использовать специальное оборудование, этот выбор будет самым надёжным.

Если вы работаете на дому, и у вас нет огромных бюджетов, это также хорошая возможность проверить вашу работу на дефекты.

Приходилось ли вам сталкиваться с капиллярным контролем сварных соединений? Поделитесь своим опытом, он будет полезен для начинающих. Продуктивности в работе!