Покупка профессионального оборудования окупится только при продаже больших объемов топлива. Для владельцев лесопилок или мастерских по дереву это может стать дополнительной статьей прибыли. Если же исключить масштабность и применять это незамысловатое топливо исключительно для личного пользования, то для изготовления топливных брикетов в домашних условиях достаточно будет самодельного оборудования.

Прессы для отжима сока своими руками

Изготовить пресс для сока своими руками вполне можно, главное – найти схемы работы и чертежи таких самоделок, что не составит особого труда. Многие из тех домашних мастеров, которые уже имеют опыт изготовления такого оборудования, с удовольствием делятся фото своих устройств и даже видео, показывающими процесс их изготовления и принцип работы во всех подробностях.

Самодельные прессы для отжима сока

Чаще всего своими руками стремятся изготовить прессы винтового типа. Между тем следует иметь в виду, что сделать для такого устройства мощный винт без привлечения квалифицированного токаря не получится. Можно изготовить самодельный пресс и без сторонних специалистов, если заменить винтовой механизм обычным домкратом (механическим или гидравлическим), который есть в арсенале каждого автолюбителя.

Чертеж пресса на основе автомобильного домкрата

Основным несущим элементом пресса для отжима сока, изготовленного своими руками, является рама

Ее прочности следует уделить особое внимание. Для изготовления такой рамы, в которую будет упираться домкрат и создавать требуемое давление, можно использовать квадратную металлическую трубу сечением 40х40 и толщиной стенки не менее 3 мм

Рассчитывая высоту рамы своего самодельного пресса, следует учитывать суммарную толщину дренажных решеток, подкладок и мешочков с сырьем, а также высоту домкрата. Ширину рамы можно выбрать произвольно – главное, чтобы в создаваемый проем помещался накопительный поддон для сбора отжатого сока.

Домкрат может просто ставится на поршень или жестко закрепляться на верхней перекладине

Создавая конструкцию пресса для яблок или для винограда своими руками, следует уделить особое внимание ее устойчивости. Для эффективного решения такой задачи к нижней части рамы можно приварить три отрезка квадратной трубы, которые будут выполнять функцию ножек и обеспечивать устойчивость агрегата

На верхнюю часть ножек укладывается подставка из досок или древесной плиты, на которой будет размещаться поддон.

Дренажные решетки, в комплекте с которыми будет работать ваш яблочный, виноградный или любой другой пресс, следует делать только из древесины твердых пород (дуба или бука). Толщина дощечек, из которых такие решетки будут изготавливаться, должна составлять не менее 20 мм.

Мешочки, в которые будет помещаться яблочная мезга или другое сырье для отжима сока, можно изготавливать из различных тканей (главное, чтобы такая ткань отличалась высокой прочностью и мешочки, которые из нее сшиты, не разорвало под воздействием высокого давления, создаваемого домкратом). В качестве таких тканей, в частности, можно использовать обычную мешковину, джутовые, хлопковые и льняные ткани, ситец и синтетические материалы.

В качестве каркаса, удерживающего деревянные рейки, вполне подойдет бак от старой стиральной машины

Изготовить пресс для яблок своими руками или отжимное устройство для переработки другого сырья можно по еще более сложной конструктивной схеме, которая предполагает одновременное использование и домкрата, и винтового механизма. Последний в таком прессе используется для фиксации фруктовой или ягодной массы, которая укладывается в перфорированный кожух, изготовленный из нержавеющей стали.

В качестве механизма, создающего требуемое давление, используется домкрат, который устанавливается в нижней части рамной конструкции пресса. Своей верхней лапкой домкрат упирается в нижнюю часть опорной площадки, которая имеет возможность перемещаться по боковым направляющим рамы пресса. Таким образом, при поднятии домкрата поднимается и опорная площадка, двигающаяся в сторону поршня, которым оснащена нижняя часть винта.

Винтовой пресс с домкратом

Таким образом, самостоятельно изготовить эффективный пресс для получения яблочного, виноградного и даже гранатового сока вполне возможно, причем для этого не требуется значительных денежных затрат, специальных знаний, навыков и умения обращаться со сложным оборудованием.

Оборудование для производства

Простейший пресс для изготовления топливных брикетов, сделанный своими руками, имеет винтовой ручной привод. Формовочная емкость с перфорацией наполняется смесью и устанавливается под станину, давление создается за счет закручивания винта. Конструкция очень проста и подробно рассказывать о ней нет смысла, достаточно посмотреть на рисунок.

Подобные винтовые станки для прессования брикет из опилок не слишком популярны в силу низкой производительности. Слишком уж много уходит времени на загрузку емкости, закручивание винта и извлечение готового изделия. Куда быстрее и проще выдавливать «кирпичики» на самодельном прессе с длинным рычагом и механизмом выталкивания брикеты наружу. Для ускорения процесса к станине можно приварить 2 формы вместо одной.

Ручной станок на 2 формы с рычагом из трубы

Некоторые мастера-умельцы могут похвастать и более совершенным механизированным оборудованием. И правда, ручной станок можно усовершенствовать и повысить производительность брикет, установив вместо ручного привода гидравлический домкрат. Чтобы собрать такой агрегат, придется немало повозиться, зато и результат получится куда лучше.

Ручной станок с гидравлическим домкратом

Примечание. Даже используя гидравлический домкрат в самодельном прессе, создать давление хотя бы 300 Бар все равно не удастся. Поэтому воспроизвести заводскую технологию без добавления воды и связующих все равно не получится.

Невзирая на большие трудности с изготовлением деталей, кое-кому из мастеров удалось собрать шнековый пресс и получить брикеты довольно приличного качества. Об этом свидетельствуют отзывы таких людей на форумах. Но все они отмечают большие затраты на производство деталей шнека и корпуса из стали высокого качества. Опять же, без электрического привода здесь не обойтись, при самом скромном подсчете требуется двигатель мощностью не менее 7 кВт.

Что собой представляют топливные пеллеты

Внешне такое топливо, как пеллеты, представляет собой гранулы цилиндрической формы, диаметр которых в зависимости от использованного для их производства оборудования может составлять 5–10 мм, а длина находится в диапазоне 10–60 мм. Сырьем, из которого производится данное топливо, являются отходы производства предприятий, занятых в следующих сферах деятельности:

- деревообработка и производство из древесины изделий различного назначения (опилки и стружка, образующиеся в результате деятельности предприятий, которые работают в данных сферах, используются в качестве сырья для производства пеллет древесного типа);

- выращивание и переработка сельскохозяйственной продукции (в данном случае изготавливают пеллеты из соломы, сена, пшеничной, рисовой или гречишной шелухи, подсолнечной лузги);

- переработка угля и торфа, мелкие фракции которых также используются для производства топливных брикетов.

Цвет топливных гранул зависит от исходного сырья и технологии его подготовки

В большинстве случаев производством топливных гранул занимаются те предприятия, в результате основной деятельности которых образуется большое количество подходящих для изготовления такого топлива отходов. Таким образом, подобные предприятия не только решают проблему утилизации отходов своего производства, но и получают с этого дополнительную прибыль.

В плане экономичности использования более предпочтительным видом топлива все же является уголь, но топливные гранулы по сравнению с ним обладают одним значимым преимуществом: их использование позволяет максимально автоматизировать процесс подачи топлива в котел. Кроме того, как уже говорилось выше, древесные гранулы и пеллеты из соломы отличаются невысокой зольностью: ее значение в 20 раз ниже, чем аналогичный параметр традиционных видов твердого топлива.

Сравнение различных видов твердого топлива

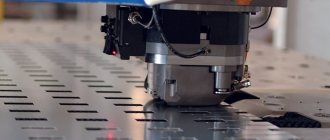

Машина-пресс для опилок своими руками

Исходным материалом для топлива служат обычно опилки и обрезки древесины. Их нужно измельчить и хорошенько просушить. В финале влажность топливного сырья будет равна 8-10% . Очень часто для топливных брикетов используется и угольная пыль, а также шелуха с/х культур. Когда масса подготовлена, настала пора включать оборудование чтобы сделать эти самые брикеты.

Возможно применение одного из следующих способов:

- Прессование – высушенное сырье засыпают в прямоугольные или круглые формы, и там оно под действием гидравлического пресса сжимается.

- Экструзия. Данный прибор похож на шнековый агрегат-мясорубку. Сырье продавливается через формовочный постепенно суживающийся канал.

Для чего необходимо сильное сжатие? Следствием ее становится повышение температуры будущей массы для отопления, частички сырья начинают выделение лигнина. Это клейкое вещество, которое при нагреве связывает рассыпчатую массу, и она становится цельным брикетом. Плотность материала повышается вдвое, а вместе с тем возрастает его энергетическая ценность. Получается, что запасы на обогревательный период займут вдвое меньше места. И, к слову, прессованная чурка горит дольше обычного полена. Затем брикеты ожидает термообработка и отгрузка на склад.

Особенности открытых и закрытых штампов

Штамповка закрытым способом

Штамповочное оборудование может быть оснащено открытыми или закрытыми штампами. В открытом штампе избыточный металл вытекает в заусенец или облой, который выполняет определённую функцию. Основными недостатками этой технологии являются: потеря сплава на облой, снижения качества изделия из-за перерезанных волокон при удалении заусенцев.

Закрытые штампы используются для изготовления изделий простой формы. Эта безоблойная технология отличается экономией металла, отсутствием затрат на обрезку заусенцев, высоким качеством продукции из-за всестороннего сжатия. Волокна металла не подвергаются перерезанию. Метод обработки в закрытом штампе применяется для малопластичных сплавов. Основными недостатками считаются: необходимость точной дозировки сплава, сложная конструкция штампа.

В современном производстве штамповка является преимущественно подготовительной операцией, которая позволяет изготавливать детали как для электроники, так и для воздушных или водных судов. Полученная продукция в дальнейшем подвергается сварке, резке, клёпке и другим методам обработки в зависимости от технологического процесса.

Видео по теме: Листовая штамповка

Подборка вопросов

- Михаил, Липецк — Какие диски для резки металла использовать?

- Иван, Москва — Какой ГОСТ металлопроката листовой стали?

- Максим, Тверь — Какие стеллажи для хранения металлопроката лучше?

- Владимир, Новосибирск — Что значит ультразвуковая обработка металлов без применения абразивных веществ?

- Валерий, Москва — Как выковать нож из подшипника своими руками?

- Станислав, Воронеж — Какое оборудование используют для производства воздуховодов из оцинкованной стали?

Механизмы для обработки металла

Гидравлический пресс способен развивать значительное усилие до 2 тыс. тонн. Он применяется для операций гибки или объёмной штамповки толстостенных изделий. Действие механизма основано на перемещении поршней двух сообщающихся гидроцилиндров, которые имеют разный диаметр. Именно разница диаметров определяет величину усилия, которое может развивать пресс для штамповки металла.

Чертёж гидравлического пресса

Радиально-ковочный станок предназначен для выполнения формоизменяющих операций в целях получения цилиндрических изделий. В конструкцию механизма входит индукционная печь для предварительного нагрева детали. В процессе обработки обеспечивается вращение заготовки от электродвигателя при прохождении через зону ковки.

Чертёж радиально-ковочного станка

Электромагнитные прессы – новое высокопроизводительное экономичное оборудование для штамповки. Принцип действия основан на движении электромагнитного сердечника, который направляет исполнительный механизм станка к металлической детали.

Чертёж электромагнитного пресса

Изготовление топливных брикетов в домашних условиях

Топливные брикеты, которые в последнее время завоевывают все большую популярность в качестве топлива для обогрева жилых и производственных помещений, можно изготавливать и своими руками. Естественно, что делать оборудование для производства пеллет целесообразно в том случае, если имеется доступ к достаточному количеству недорого сырья.

В качестве самодельных устройств, предназначенных для производства топливных пеллет, может использоваться оборудование прессового или экструзионного типа. Изготовить такое устройство можно как на основе готового силового механизма, так и с нуля. В первом случае в качестве основного рабочего органа используют гидравлический домкрат или небольшой пресс, также оснащенный гидравлическим приводным механизмом. При изготовлении оборудования для производства пеллет с нуля в качестве силового органа может быть использован рычажный или винтовой механизм, который и будет обеспечивать требуемое давление.

За основу самодельного станка для изготовления пеллет можно взять конструкцию заводского гранулятора. Нажмите на чертеж для увеличения

Вне зависимости от конструктивной схемы самодельного оборудования для производства пеллет при изготовлении такого устройства необходимо решить следующие технические задачи:

- изготовить опорную площадку пресса и установить на нее вертикальные стойки, на которых будут фиксироваться все элементы конструкции;

- используя соответствующего диаметра, изготовить матрицу станка, в полости которой и будет происходить прессование предварительно подготовленной смеси;

- сделать пуансон, который будет оказывать давление на смесь при формировании пеллет;

- оснастить пуансон штоком и соединить его с силовым гидравлическим механизмом;

- используя трубу большого диаметра или листовую жесть, изготовить барабан, в котором будет осуществляться смешивание всех компонентов смеси;

- из листового металла сделать желоба для загрузки сырья и выгрузки готовой продукции.

Сборка самодельного пеллетейзера

Все элементы самодельного пеллетного пресса фиксируются на его основании и вертикальных стойках. При этом необходимо обеспечить их правильное пространственное положение относительно друг друга.

Поставщики линий для брикетирования

| № | Наименование | Стоимость, шт. | Поставщик |

| 1 | Импортная новая линия-завод по производству пеллет от 1500 кг/ час | От 9 млн. руб. | ООО РосИндКо (Санкт-Петербург) |

| 2 | Пресс Руф для изготовления топливных брикетов (объем не указан) | 180 тыс. руб. | ООО «Черноморский Торговый Дом» (Краснодарский край) |

| 3 | Гидравлический пресс для производства топливных брикетов Nestro, новый | 600 тыс. руб. | Частное лицо |

| Гидравлический пресс для производства топливных брикетов Nestro, б/у | От 90 тыс. руб. | Частное лицо | |

| 4 | Пресс брикетировочный ПБ на 400 кг/ч б/у | 390 тыс. руб. | ООО НГСБП (Краснодарский край) |

| 5 | Пресс для топливных брикетов из растительного сырья, 35-180 кг/ч производства Германии | 850 тыс. руб. | Агропромышленные технологии (Юрга, Кемеровская обл., Россия +7) |

| 6 | Ударный пресс для брикетирования опилок GC-1000 на 0.8…1 т/ч | 3,25 млн. руб. | ООО Евразия-восток (Благовещенск) |

| 7 | Сушка типа АВМ-650, новая. | 150 тыс. руб. | Частное лицо |

| 8 | Сушка типа АВМ-650, б/у. | 90 тыс. руб. | Частное лицо |

| 9 | Сушилка аэродинамическая САД-0.6-1.2 производительностью от 600 кг/час | 1,3 млн. руб. | ООО Станкостроительный (Воронеж) |

| 10 | Китайские линии небольшой мощности до 250 кг/час | 200 тыс. руб. (за единицу оборудования в линии) | Частное лицо |

| 11 | Китайские линии средней мощности от 500 кг/час | 2,5 млн. руб | Частное лицо |

Разновидности штамповочных технологий

Штамповочный процесс обработки заготовок может осуществляться горячим или холодным методом. Эти технологические разновидности предполагают использование специального оборудования и применение определённых условий обработки металла.

Холодная штамповка является одним из разновидностей штампования

Методом горячей штамповки обрабатываются заготовки, предварительно нагретые в специальных устройствах до заданной температуры. Горячая штамповка необходима, когда для обработки холодного сплава не хватает мощности оборудования. Нагревательными устройствами могут служить электрические или плазменные печи. Такой метод требует точного расчёта параметров готовой детали с учётом усадки металла в процессе остывания.

При холодной штамповке детали формируются за счёт механического давления элементов штамповочного пресса. Холодный вариант штамповки считается более распространённым методом обработки металла. Он не требует дополнительного оборудования, сложных расчётов и механической доработки деталей. Благодаря этому методу увеличиваются прочностные показатели материала. Полученные изделия отличаются высоким качеством поверхности и точностью.

Как сделать брикеты из листьев своими руками

Процесс изготовления состоит из четких, последовательных операций. Из чего бы ни делались брикеты – соломы, опилок, листьев, для топки рубленая и брикетированная продукция должна быть подготовлена. Сама подготовка может состоять из нескольких этапов.

Подготовка сырья:

- Измельчение;

- Сушка;

- Дробление.

Сначала сырье смешивается со связующим. Допустим, это глина в, как уже говорилось, соотношении 1 к 10. Этот состав обязательно смешивается с водой, чтобы масса получилась однородной. Она не должна быть ни жидкой, ни твердой. Масса загружается в специальное оборудование, иногда это рубильная машина, во время прессования выходит лишняя жидкость, изделие приобретает конечную форму.

Далее идет этап просушки после прессования. Можно сушить будущее топливо на открытом воздухе. Время просушки зависит от объема брикетов, и, конечно, от технологий прессования. Затем брикеты перемещаются в специальное место и упаковываются.

Разновидности технологических операций

Технологические операции с металлическим листом бывают разделительные и формоизменяющие.

Разделительные штамповочные операции выполняются на оборудовании, которое оснащено специальным инструментом. В результате от заготовки отделяется определённая часть по прямой линии или заданному контуру. Отделение части листа происходит в следующих процессах:

- Отрезка. Для выполнения этого действия оборудование оснащено дисковыми, вибрационными устройствами или гильотинными ножницами.

- Обрезка. Эта операция отделяет крайние части полученного изделия.

- Пробивка. В металлическом листе с помощью штампа создаются отверстия различной конфигурации.

- Вырубка. Из заготовки получают фигурную деталь с замкнутым контуром.

Формоизменяющие операции предназначены для создания изделия с иными параметрами и размерами без механического разрушения. Различают следующие виды этих операций:

- Отбортовка. Контур заготовки или внутренние отверстия подвергаются воздействию штампа для формирования бортов определённых размеров.

- Вытяжка. Эта операция является разновидностью объёмной штамповки, при которой из плоского материала получают пространственный элемент.

- Обжим. Для сужения торцов полой заготовки применяется штамп с матрицей конического типа, имеющей сужающую рабочую область.

- Гибка. В результате операции изменяется кривизна поверхности путём гибки металла и деформирования заготовки.

- Формовка – это изменение формы отдельных участков за счёт уменьшения толщины детали без нарушения внешнего контура изделия.

- Пуклёвка. Соединение штампом двух пластинок без использования дополнительных элементов.