- Материалы для магнитопорошкового контроля производства ЭЛИТЕСТ® Россия

- Индикаторные материалы Элитест

- Готовые чёрные и люминесцентные магнитные суспензии, концентраты Элитест

- Люминесцентный магнитный порошок Элитест, основа для приготовления магнитной суспензии

- Средства для обработки контролируемой поверхности

- Магнитопорошковый неразрушающий контроль

- Обзор магнитного метода контроля на примере его применения в авиации

- На чём основано обнаружение опасных трещин?

- Физические основы метода магнитного контроля

- Подготовка деталей к контролю

- Способы намагничивания объектов контроля

- Циркулярное намагничивание

- Продольное (полюсное) намагничивание

- Контактное намагничивание

- Размагничивание деталей после выполнения контроля

- Магнитные индикаторы

- Мнимые дефекты

- Ограничения магнитопорошкового метода контроля

Материалы для магнитопорошковой дефектоскопии производства ЭЛИТЕСТ® Россия

Производство дефектоскопических материалов для магнитопорошкового контроля. Магнитный порошок, готовая магнитная суспензия и основа для её приготовления, грунтовочная краска — расходные материалы для магнитопорошковой дефектоскопии, выпускаемые в России под торговой маркой ЭЛИТЕСТ® можно приобрести у наших дилеров.

Индикаторные материалы для МПД

Чёрные и люминесцентные магнитные суспензии, концентраты

Суспензия «Элитест ЧС2»

Суспензия «Элитест ЛС4»

Кон

Средства для обработки контролируемой поверхности

Краска грунт. «Элитест БК5»

Очиститель «Элитест Р10»

Как наносить индикатор: все виды способов

При проведении данного способа контроля могут использоваться разноплановые средства, но чаще всего они сводятся к сухим, мокрым и пастообразным.

Сухой индикатор

Как правило, это смесь мелких опилок из металла, которая наносится в ее естественном состоянии, без разбавления чем-либо. Для нанесения используется аэрозольная упаковка, возможно использование сита для рассеивания, а также груши для направления потока. В качестве магнитопорошковых индикаторов используют баббит, магнетит, железную окалину и подобные материалы, которые обладают способностью хорошо намагничиваться. Для создания магнитного поля берут П-образный электромагнит, который соединяют с источником переменного или постоянного тока. Для проведения исследования выбирают источники 300–600 ампер.

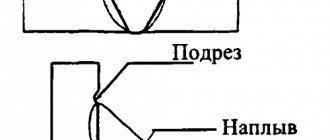

Этот способ магнитопорошкового контроля сварных соединений эффективен для обнаружения следующих дефектов:

- Несплошности шва;

- Дефекты подповерхностного вида;

- Включения шлака на поверхности.

Мокрый индикатор

В данном случае магнитящаяся взвесь добавляется в керосин, раствор жидкого мыла, в трансформаторное масло, в воду с антикоррозионными средствами или в полимерный концентрат. Средство наносится с использованием кисти, путем поливания индикатором испытываемого участка, а также способом погружения, если элемент относительно небольшой и возможно его отсоединение.

Мокрая методика наглядно демонстрирует несплошные участки на тестируемых сварных соединениях.

Магнитопорошковый контроль (магнитный контроль, магнитопорошковая / магнитная дефектоскопия, МПД)

Магнитопорошковый неразрушающий контроль — один из способов обнаружения дефектов металла, залегающих непосредственно под поверхностью и выходящих на неё. Метод МПД основан на возникновении неоднородности магнитного поля в местах нарушений сплошности ферромагнитного материала (стали и сплавов на основе железа). На первом этапе проведения магнитопорошкового контроля в детали создают остаточное, либо приложенное магнитное поле. Затем поверхность контролируемого изделия обрабатывают специальными дефектоскопическими средствами, — магнитными порошками и суспензиями. Под действием электромагнитных сил частицы порошка или суспензии намагничиваются и сцепляются между собой в цепочки.

В качестве дефектоскопического материала может выступать магнитный порошок, с размером частиц от 1 микрона. Частицы порошка обладают ярко выраженными ферромагнитными свойствами и могут быть подкрашены активным пигментом — люминофором (люминесцентный магнитный порошок). Но чаще всего, в магнитопорошковом контроле используют готовую магнитную суспензию — взвесь магнитных частиц. В качестве основы для взвеси выбирают масло (например, Элитест МЛ1) или воду — в зависимости от условий контроля и типа оборудования. В результате действия магнитного поля над дефектами возникает искривление его направления. Магнитные частицы скапливаются в таких местах, образуя индикаторный рисунок, видимый при ультрафиолетовом освещении (люминесцентный контроль), либо при обычном освещении (в этом случае в качестве фона может использоваться грунтовочная краска).

Описанные явления составляют основу магнитопорошковой дефектоскопии.

Особенности метода

Для успешного обнаружения поверхностных и лежащих на глубине от 0,5 мм разрушений, исследуемый объект должен быть намагниченным. Тогда определенная часть силовых линий магнитного потока, не изменяющая своего направления над поверхностью без изъянов, «выходит» за пределы объекта и возвращается назад над поврежденными участками с пониженной магнитной проницаемостью.

Над ними возникают полюса, образующие локальное магнитное поле. Его неоднородность сосредотачивает силовые линии над областью повреждений, где намагниченные частицы индикаторного вещества притягиваются друг к другу и образуют цепочные или линейные структуры по силовым линиям магнитного поля.

Для успешного выявления повреждений обязательным условием является перпендикулярное расположение пораженной плоскости по отношению к течению магнитного потока, а также наличие факторов, влияющих на чувствительность магнитопорошковой дефектоскопии:

- Коэрцетивная сила

- Определенные шероховатости на исследуемой поверхности

- Высокая магнитная проницаемость

- Напряженность намагничивающего поля

- Качественный дефектоскопический материал

- Достаточная степень освещенности

Проведение аттестации и обучение специалистов по неразрушающему контролю

Магнитопорошковая дефектоскопия

Обзор магнитного метода контроля на примере его применения в авиастроении.

Кроме диагностики отдельных элементов на стадиях производства и обслуживания, магнитопорошковый метод даёт возможность контролировать детали и узлы непосредственно в конструкции. Простота и эффективность метода обеспечили его широкое применение на авиаремонтных предприятиях и строевых частях военно-воздушных сил Российской Федерации.

В стальных деталях и узлах авиационной техники могут возникать трещины усталости, шлифовочные трещины, термические, волосовины и другие дефекты. При визуальном наблюдении эти дефекты не выявляются даже с помощью лупы. Магнитопорошковый метод позволяет эффективно обнаруживать невидимые глазу дефекты.

Для решения ряда задач магнитопорошковый контроль обладает преимуществами, выделяющими его среди других методов неразрушающего контроля. Так же как и капиллярный контроль, магнитная дефектоскопия позволяет выявлять поверхностные дефекты материалов, но чувствительность контроля при этом, будет значительно выше. При капиллярном контроле дефекты, расположенные близко к поверхности не выявляются. Для магнитопорошковой дефектоскопии подобного ограничения нет.

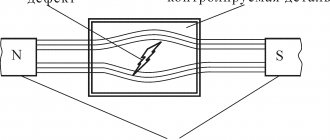

На чём основано обнаружение опасных трещин?

Метод основан на выявлении ферромагнитными частицами, взвешенными в жидкости или в воздухе магнитных полей рассеяния, возникающих над дефектами в стальных деталях. При контроле деталь намагничивают с применением специального оборудования — магнитных дефектоскопов. На крупных производствах, такие устройства представляют собой полуавтоматические линии для магнитопорошкового контроля, работающие по конвейерному принципу.

Физические основы метода магнитопорошкового неразрушающего контроля

При намагничивании объекта контроля возникает магнитное поле. Магнитный поток выходит из детали наружу только в местах трещин, образуя поле рассеяния. При этом, на краях трещин возникают магнитные полюсы. При намагничивании постоянным (выпрямленным) магнитным полем магнитный поток в детали и поле рассеяния остаются.

Ферромагнитные частицы, попадая в магнитное поле намагничиваются и под действием магнитных сил соединяются между собой в цепочки. На частицы также действуют силы:

- затягивающая;

- сила земного тяготения;

- сила выталкивающего действия жидкости;

- сила трения;

- электростатического отталкивания.

Под действием результирующей силы, частицы притягиваются к трещине и накапливаются над ней. Опустим деталь в суспензию и посмотрим на процесс осаждения порошка над трещиной:

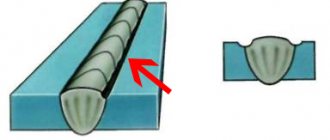

Частицы соединённые в цепочки над трещиной образуют валик из магнитного порошка, по которому определяют наличие дефекта.

Подготовка деталей к контролю

Перед началом контроля с поверхности изделия удаляются продукты коррозии, окалины, масляные и прочие загрязнения. Краска уменьшает чувствительность метода, поэтому при подготовке деталей к контролю её удаляют. При толщине слоя краски более 0,1 мм поле рассеяния практически замыкается в слое краски и дефекты не выявляются.

Если в качестве дефектоскопического индикатора предполагается использовать чёрную магнитную суспензию, то для обеспечения необходимого контраста при наблюдении результатов, на контролируемую поверхность наносится белая грунтовочная краска.

Способы намагничивания

Ключевыми факторами для выбора условий намагничивания являются: размер и форма объекта, ориентация и характер ожидаемых дефектов, наличие лакокрасочных покрытий и магнитные свойства изделия, подлежащего магнитопорошковому контролю. При этом следует учитывать, что намагничивающее поле, расположенное перпендикулярно направлению предполагаемых дефектов является наилучшим условием для их выявления.

При магнитопорошковом контроле применяют следующие виды и способы намагничивания (О — объект контроля; Ф — магнитный поток; I — электрический ток):

| Вид намагничивания | Способ намагничивания | Схема намагничивания |

| Циркулярное намагничивание | Пропусканием тока по тороидной обмотке | |

| Пропусканием тока по всему объекту | ||

| Пропусканием тока по участку детали | ||

| Пропусканием тока по проводнику, помещённому в сквозное отверстие в объекте (по стержню) | ||

| Путём индуцирования тока в объекте | ||

| Продольное (полюсное) намагничивание | С помощью постоянного магнита | |

| С помощью электромагнита | ||

| С помощью соленоида | ||

| Перемещением постоянного магнита по объекту (контактное) | ||

| Комбинированное намагничивание | С помощью электромагнита и с пропусканием тока по объекту | |

| С помощью соленоида и с пропусканием тока по объекту | ||

| Пропусканием по детали двух токов во взаимно перпендикулярных направлениях | ||

| Индуцированием тока в объекте и пропусканием тока по проводнику, помещенному в сквозное отверстие в объекте | ||

| Намагничивание во вращающемся магнитном поле | При помощи соленоида вращающегося магнитного поля |

Циркулярное намагничивание

Кольцеобразные детали намагничивают пропусканием тока по тороидной обмотке. При этом обнаруживаются радиальные дефекты на торцовых, и продольные на внутренней и внешней поверхностях.

Намагничивание деталей пропусканием по ним тока эффективно для обнаружения дефектов, расположенных на внешней поверхности. Такое намагничивание позволяет выявлять волосовины, продольные трещины и другие дефекты.

Намагничивание пропусканием тока по участку детали эффективно при контроле сварных соединений. При этом обнаруживаются трещины, распространяющиеся вдоль линий, соединяющих точки установки электроконтактов. Циркулярное намагничивание несъёмных деталей, проводят с применением кабеля и передвижного дефектоскопа — мощной понижающей силовой установки, способной генерировать токи до 10000 Ампер. В этом случае выявляются трещины на деталях непосредственно в конструкции летательного аппарата.

Намагничивание по стержню эффективно для обнаружения дефектов, расположенных на внешней поверхности.

Продольное (полюсное намагничивание)

Для полюсного намагничивания применяют передвижные, приставные, стационарные и переносные соленоиды. А также электромагниты. При полюсном намагничивании имеются некоторые особенности при осаждении порошка. Ограничимся рассмотрением поля только в межполюсном пространстве электромагнита.

Магнитные силовые линии проходят вдоль детали. В этом случае над трещиной поле рассеяния состоит из двух областей.

Области 1, в которой плотность силовых линий увеличивается и области 2 в которой плотность силовых линий уменьшается по мере приближения к поверхности детали. При уменьшении тока магнитные силовые линии деформируются, полярность краёв трещины изменяется. Область 2 располагается теперь по другую сторону трещины.

Частицы в области 1 накапливаются а из области 2 они вытягиваются и осаждаются либо над трещиной, либо на участках вне области 2. В области 2 образуется зона не осаждения А. Эти зоны наиболее заметны при опылении деталей магнитным порошком в камере (способ опыления воздушной взвесью). В этом случае у трещин видны чёткие границы зон не осаждения.

Применялся и сравнивался неразрушающий контроль сварных и паяных соединений следующих видов:

- — визуальноизмерительный контроль (ВИК);

- — магнитопорошковая, магнитная дефектоскопия (МПД);

- — цветная (капиллярная) дефектоскопия (ЦД);

- — вихретоковый контроль (ВК);

- — ультразвуковой контроль (УК) в автоматическом и ручном режимах;

- — радиографический контроль (РК);

- Дополнительно были проведены металлографические исследования

Визуальноизмерительный контроль (ВИК)

При осмотре через лупу с 10 кратным увеличением (ВИК) было подтверждено наличие трещин с шириной раскрытия от 0,1 мм до 1 мм. К недостаткам данного метода следует отнести большие затраты времени и высокую степень влияния на выявляемость дефектов человеческого фактора.

Магнитная дефектоскопия (МПД) и цветная (капиллярная) дефектоскопия

Неразрушающий контроль сварных и паяных соединений методами магнитной дефектоскопии (МПД) и ЦД проводился последовательно на одних и тех же участках образцов. Были выявлены индикаторные следы, характерные для трещин в средней части сварного соединения, ориентированные вдоль сварного шва как с наружной, так и с внутренней поверхности. Установлено, что для выявления трещин в сварных соединениях, выполненных ТВЧ, предпочтительнее метод: Магнитная дефектоскопия (МПД), так как он менее требователен к качеству зачистки поверхности, более чувствителен к дефектам и требует меньших затрат на подготовку сварного соединениял(рис. 1).

Вихретоковый контроль (ВК)

Вихретоковый контроль проводился вихретоковым датчиком, встроенным в дефектоскоп УД3-103. Были зарегистрированы сигналы от всех трещин, выявленных методом МПД. Амплитуды и форма сигналов от трещин соответствовали искусственным дефектам глубиной 0,2 мм, 0,5 мм и 1,0 мм. В тоже время аналогичные по форме и амплитуде сигналы были зарегистрированы и от допустимых рисок, присущих этим объектам. Положительной стороной ВК является возможность косвенно по амплитуде сигнала определять глубину дефектов.

Ультразвуковой контроль (УК) в автоматическом и ручном режимах

Метод ультразвуковой дефектоскопии (УК) в автоматическом режиме проводился с применением установки «Скаруч». При этом были выявлены все дефекты образцов, однако трещины были классифицированы не только как плоскостные дефекты, но и как объемные и объемно-плоскостные. Недостатком метода является также невозможность определения глубины залегания дефектов.

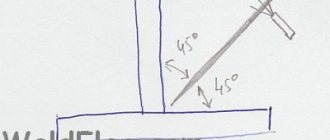

Ультразвуковая дефектоскопия (УК) в ручном режиме проводилась совместно с эхо- и дельта- методами. Дельта метод основан на использовании дифракции на дефекте 3 (рис.2) поперечной волны от наклонного преобразователя 1 с трансформацией в продольную и приемом ее прямым преобразователем 2.

При проведении работ дельта- методом признаком дефекта в сечении шва является многократно отраженный от краев дефекта сигнал, принимаемый прямым преобразователем 2 (рис. 2, в). Этот метод обеспечивает кроме непосредственного нахождения дефекта, еще и высокую достоверность оценки его типа по различиям в форме и амплитуде сигналов от плоского и от объемного дефектов.

При контроле образцов в ручном режиме с применением совместно эхо- и дельта-методов были выявлены все дефекты на образцах (трещины на внешней и внутренней поверхности сварного соединения и сквозные трещины), причем применение дельта-метода позволило идентифицировать выявленные дефекты, как плоскостные.

Ход контроля. Схема, процесс.

Пример участка МПД и ход процесса контроля.

1.Стол для вложения Объектов Контроля (ОК) в корзину 2. Ванна очистки с очистителем 3. Ванна ополаскивания водой с ингибитором коррозии 4. Стол /буфер перед МПК 5. МПК скамья UNIMAG 600 AC/AC 6. Ванна с суспензией соответственно ТЗ с перемешиванием МПК суспензии 7. Стол для инспекции

8. Туннель размагничивания DEMAT 300 AC+ с конвейером длиной 3 метра 9. Стол /буфер перед очисткой от суспензии 10. Стол /буфер перед сушкой 11. Сушильный шкаф с термостатической регуляцией для просушки ОК 12. Стол для корзины с ОК после МПК 13. Буферный бак для сточной воды для системы очистки до и после МПК

Пример линии люминесцентной капиллярной дефектоскопии

Линия LPM 300 состоит из рабочих позиций: столов, ванн, кабин и сушек.

Все технологические параметры и протокол контроля записывает оператор линии или автоматическая система контроля и архивирования (опция).

Детали помещаются в корзины 550 х 550 х 100 мм. Внутренний размер ванн с технологической оснасткой внутри ванны составляет 650 х 650 х 600. Объем ванн ориентировочно 300 л. Движение корзин производится по роликовым дорожкам с фиксацией в центре рабочих позиций.

Загрузка и выгрузка из отдельных ванн производится подъемно-опускными платформами, т.е. лифтами. Там, где необходимо, ванны имеют ручные крышки.

| № | Название этапа | Описание |

| — | Стол подачи деталей в движение по роликовой трассе | |

| УЗ обезжиривание | Погружение в ванну с термостатом, таймером, генератором 25 кГц 400 Вт и подъемной платформой на роликовую трассу | |

| Промывка (1) | Погружение в ванну с термостатом, таймером, барботажем, автоматом долива деминерализованных вод и подъемной платформой | |

| Травление | Погружение в ванну с термостатом, таймером, циркуляцией раствора и подъемной платформой | |

| Промывка (2) | Погружение в ванну с термостатом, таймером, барботажем, автоматом долива деминерализованных вод, пистолетом ручного полива и подъемной платформой | |

| Сушка (1) и Сушка (2) | (2) Проед через роликовый туннель с конвекционной системой нагрева до 130°С и таймером | |

| Охлаждение | Стол с двумя участками на две корзины и вентиляторами охлаждения | |

| Пенетрация | Погружение в ванну с термодатчиком, таймером и подъемной платформой | |

| Выдержка пенетрации | Выдержка на столе с корзиной и ванной для стекающего пенетранта | |

| Промывка (3) | Погружение в ванну с таймером, барботажем, подводом воды из закрытого контура очистки и подъемной платформой | |

| Эмульгация | Погружение в ванну с эмульгатором, барботажем, таймером со световой и звуковой сигнализацией и подъемной платформой | |

| Промывка (4) | Погружение в ванну с термостатом, таймером, барботажем, подводом и отводом воды, промывочным пистолетом подъемной с манометром, воздушным пистолетом с манометром и подъемной платформой | |

| — | Транспортный стол | |

| Сушка (3) | Помещение корзины в камеру с термостатом, вентиляторами, таймером, световой и звуковой сигнализацией | |

| Проявитель | Помещение в кабину с вытяжкой, фильтром, таймером, вентилятором и системой автоматического дозированного вихревого нанесения проявителя | |

| Обдув проявителя | Обдув объекта воздушным пистолетом на столе с занавесом, вытяжкой, фильтром и роликовой трассой | |

| Инспекционная кабина | Осмотр объектов на поворотном столе в кабине с занавесом, освещением УФ лампы, освещением белым светом, вентиляцией и роликовой трасой | |

| Промывка (6) | Погружение в ванну с термостатом, таймером, барботажем, автоматическим доливом деминерализованных вод и подъемной платформой на роликовую трассу | |

| Стол | Помещение корзины на стол с воздушным пистолетом и поддоном для стекания жидкости. |

Варианты намагничивания

Большинство вариантов намагничивания применяется к деталям базовых геометрических форм, и свое название они частично получают от этих форм:

- Циркулярное намагничивание образует ровное поле внутри исследуемого элемента, при этом на краях не возникает полюсов.

- Продольное, оно же, другими словами, полюсное — создает направленное вдоль поле, на одном конце плюс, на другом — минус.

- Комбинированное — в разных перпендикулярных направлениях вызывает возникновение разнонаправленных полей.

- Намагничивание на вращающемся поле — часто используется на промышленных предприятиях для оценки качества шва.

- Типы электрического тока, применяемые для намагничивания:

- Постоянный, для формирования равномерной индукции;

- Переменный — чаще используется для простых, низкочувствительных техник проверки;

- Импульсный — своими особенностями более похож на постоянный.