Перезвоним за 30 секунд.

ГОСТ Р ИСО 15353-2014 ГОСТ Р 55080-2012 ГОСТ Р ИСО 16962-2012 ГОСТ Р ИСО 10153-2011 ГОСТ Р ИСО 10280-2010 ГОСТ Р ИСО 4940-2010 ГОСТ Р ИСО 4943-2010 ГОСТ Р ИСО 14284-2009 ГОСТ Р ИСО 9686-2009 ГОСТ Р ИСО 13899-2-2009 ГОСТ 18895-97 ГОСТ 12361-2002 ГОСТ 12359-99 ГОСТ 12358-2002 ГОСТ 12351-2003 ГОСТ 12345-2001 ГОСТ 12344-88 ГОСТ 12350-78 ГОСТ 12354-81 ГОСТ 12346-78 ГОСТ 12353-78 ГОСТ 12348-78 ГОСТ 12363-79 ГОСТ 12360-82 ГОСТ 17051-82 ГОСТ 12349-83 ГОСТ 12357-84 ГОСТ 12365-84 ГОСТ 12364-84 ГОСТ Р 51576-2000 ГОСТ 29117-91 ГОСТ 12347-77 ГОСТ 12355-78 ГОСТ 12362-79 ГОСТ 12352-81 ГОСТ Р 50424-92 ГОСТ Р 51056-97 ГОСТ Р 51927-2002 ГОСТ Р 51928-2002 ГОСТ 12356-81 ГОСТ Р ИСО 13898-1-2006 ГОСТ Р ИСО 13898-3-2007 ГОСТ Р ИСО 13898-4-2007 ГОСТ Р ИСО 13898-2-2006 ГОСТ Р 52521-2006 ГОСТ Р 52519-2006 ГОСТ Р 52520-2006 ГОСТ Р 52518-2006 ГОСТ 1429.14-2004 ГОСТ 24903-81 ГОСТ 22662-77 ГОСТ 6012-2011 ГОСТ 25283-93 ГОСТ 18318-94 ГОСТ 29006-91 ГОСТ 16412.4-91 ГОСТ 16412.7-91 ГОСТ 25280-90 ГОСТ 2171-90 ГОСТ 23401-90 ГОСТ 30642-99 ГОСТ 25698-98 ГОСТ 30550-98 ГОСТ 18898-89 ГОСТ 26849-86 ГОСТ 26876-86 ГОСТ 26239.5-84 ГОСТ 26239.7-84 ГОСТ 26239.3-84 ГОСТ 25599.4-83 ГОСТ 12226-80 ГОСТ 23402-78 ГОСТ 1429.9-77 ГОСТ 1429.3-77 ГОСТ 1429.5-77 ГОСТ 19014.3-73 ГОСТ 19014.1-73 ГОСТ 17235-71 ГОСТ 16412.5-91 ГОСТ 29012-91 ГОСТ 26528-98 ГОСТ 18897-98 ГОСТ 26529-85 ГОСТ 26614-85 ГОСТ 26239.2-84 ГОСТ 26239.0-84 ГОСТ 26239.8-84 ГОСТ 25947-83 ГОСТ 25599.3-83 ГОСТ 22864-83 ГОСТ 25599.1-83 ГОСТ 25849-83 ГОСТ 25281-82 ГОСТ 22397-77 ГОСТ 1429.11-77 ГОСТ 1429.1-77 ГОСТ 1429.13-77 ГОСТ 1429.7-77 ГОСТ 1429.0-77 ГОСТ 20018-74 ГОСТ 18317-94 ГОСТ Р 52950-2008 ГОСТ Р 52951-2008 ГОСТ 32597-2013 ГОСТ Р 56307-2014 ГОСТ 33731-2016 ГОСТ 3845-2017 ГОСТ Р ИСО 17640-2016 ГОСТ 33368-2015 ГОСТ 10692-2015 ГОСТ Р 55934-2013 ГОСТ Р 55435-2013 ГОСТ Р 54907-2012 ГОСТ 3845-75 ГОСТ 11706-78 ГОСТ 12501-67 ГОСТ 8695-75 ГОСТ 17410-78 ГОСТ 19040-81 ГОСТ 27450-87 ГОСТ 28800-90 ГОСТ 3728-78 ГОСТ 30432-96 ГОСТ 8694-75 ГОСТ Р ИСО 10543-99 ГОСТ Р ИСО 10124-99 ГОСТ Р ИСО 10332-99 ГОСТ 10692-80 ГОСТ Р ИСО 17637-2014 ГОСТ Р 56143-2014 ГОСТ Р ИСО 16918-1-2013 ГОСТ Р ИСО 14250-2013 ГОСТ Р 55724-2013 ГОСТ Р ИСО 22826-2012 ГОСТ Р 55143-2012 ГОСТ Р 55142-2012 ГОСТ Р ИСО 17642-2-2012 ГОСТ Р ИСО 17641-2-2012 ГОСТ Р 54566-2011 ГОСТ 26877-2008 ГОСТ Р ИСО 17641-1-2011 ГОСТ Р ИСО 9016-2011 ГОСТ Р ИСО 17642-1-2011 ГОСТ Р 54790-2011 ГОСТ Р 54569-2011 ГОСТ Р 54570-2011 ГОСТ Р 54153-2010 ГОСТ Р ИСО 5178-2010 ГОСТ Р ИСО 15792-2-2010 ГОСТ Р ИСО 15792-3-2010 ГОСТ Р 53845-2010 ГОСТ Р ИСО 4967-2009 ГОСТ 6032-89 ГОСТ 6032-2003 ГОСТ 7566-94 ГОСТ 27809-95 ГОСТ 22974.9-96 ГОСТ 22974.8-96 ГОСТ 22974.7-96 ГОСТ 22974.6-96 ГОСТ 22974.5-96 ГОСТ 22974.4-96 ГОСТ 22974.3-96 ГОСТ 22974.2-96 ГОСТ 22974.1-96 ГОСТ 22974.13-96 ГОСТ 22974.12-96 ГОСТ 22974.11-96 ГОСТ 22974.10-96 ГОСТ 22974.0-96 ГОСТ 21639.9-93 ГОСТ 21639.8-93 ГОСТ 21639.7-93 ГОСТ 21639.6-93 ГОСТ 21639.5-93 ГОСТ 21639.4-93 ГОСТ 21639.3-93 ГОСТ 21639.2-93 ГОСТ 21639.0-93 ГОСТ 12502-67 ГОСТ 11878-66 ГОСТ 1763-68 ГОСТ 13585-68 ГОСТ 16971-71 ГОСТ 21639.10-76 ГОСТ 2604.1-77 ГОСТ 11930.7-79 ГОСТ 23870-79 ГОСТ 11930.12-79 ГОСТ 24167-80 ГОСТ 25536-82 ГОСТ 22536.2-87 ГОСТ 22536.11-87 ГОСТ 22536.6-88 ГОСТ 22536.10-88 ГОСТ 17745-90 ГОСТ 26877-91 ГОСТ 8233-56 ГОСТ 1778-70 ГОСТ 10243-75 ГОСТ 20487-75 ГОСТ 12503-75 ГОСТ 21548-76 ГОСТ 21639.11-76 ГОСТ 2604.8-77 ГОСТ 23055-78 ГОСТ 23046-78 ГОСТ 11930.11-79 ГОСТ 11930.1-79 ГОСТ 11930.10-79 ГОСТ 24715-81 ГОСТ 5639-82 ГОСТ 25225-82 ГОСТ 2604.11-85 ГОСТ 2604.4-87 ГОСТ 22536.5-87 ГОСТ 22536.7-88 ГОСТ 6130-71 ГОСТ 23240-78 ГОСТ 3242-79 ГОСТ 11930.3-79 ГОСТ 11930.5-79 ГОСТ 11930.9-79 ГОСТ 11930.2-79 ГОСТ 11930.0-79 ГОСТ 23904-79 ГОСТ 11930.6-79 ГОСТ 7565-81 ГОСТ 7122-81 ГОСТ 2604.3-83 ГОСТ 2604.5-84 ГОСТ 26389-84 ГОСТ 2604.7-84 ГОСТ 28830-90 ГОСТ 21639.1-90 ГОСТ 5640-68 ГОСТ 5657-69 ГОСТ 20485-75 ГОСТ 21549-76 ГОСТ 21547-76 ГОСТ 2604.6-77 ГОСТ 22838-77 ГОСТ 2604.10-77 ГОСТ 11930.4-79 ГОСТ 11930.8-79 ГОСТ 2604.9-83 ГОСТ 26388-84 ГОСТ 14782-86 ГОСТ 2604.2-86 ГОСТ 21639.12-87 ГОСТ 22536.8-87 ГОСТ 22536.0-87 ГОСТ 22536.3-88 ГОСТ 22536.12-88 ГОСТ 22536.9-88 ГОСТ 22536.14-88 ГОСТ 22536.4-88 ГОСТ 22974.14-90 ГОСТ 23338-91 ГОСТ 2604.13-82 ГОСТ 2604.14-82 ГОСТ 22536.1-88 ГОСТ 28277-89 ГОСТ 16773-2003 ГОСТ 7512-82 ГОСТ 6996-66 ГОСТ 12635-67 ГОСТ 12637-67 ГОСТ 12636-67 ГОСТ 24648-90

- gost-3242-79.pdf (340.15 KiB)

ГОСТ 3242-79

ГОСТ 3242–79 Группа В09

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СОЕДИНЕНИЯ СВАРНЫЕ

Методы контроля качества

Welded joints. Quality control methods

Дата введения 01.01.81

Постановлением Государственного комитета СССР по стандартам от 2 августа 1979 г. N 2930 срок действия установлен с 01.01.81 Ограничение срока действия снято постановлением Госстандарта России от 21.10.92 N 1434 ВЗАМЕН ГОСТ 3242–69 ПЕРЕИЗДАНИЕ. Май 2002 г.

1. Настоящий стандарт устанавливает методы контроля качества и область их применения при обнаружении дефектов сварных соединений металлов и сплавов, выполненных способами сварки, приведенными в ГОСТ 19521–74. Стандарт соответствует рекомендациям СЭВ по стандартизации PC 5246−73*, PC 4099−73, PC 789−67 и международному стандарту ИСО 2437−72. ________________ * Доступ к международным и зарубежным документам, упомянутым здесь и далее по тексту, можно получить, перейдя по ссылке. — Примечание изготовителя базы данных.

2. Применение метода или комплекта методов контроля для обнаружения дефектов сварных соединений при техническом контроле конструкций на всех стадиях их изготовления, ремонте и модернизации зависит от требований, предъявляемых к сварным соединениям в технической документации на конструкцию. Методы контроля должны соответствовать приведенным в таблице и указываться в технической (конструкторско-технологической) документации на конструкцию.

3. Допустимость применения не установленных в настоящем стандарте методов должна быть предусмотрена в технической документации на конструкцию. Технология контроля сварных швов любым методом должна быть установлена в нормативно-технической документации на контроль.

Неразрушающие методы контроля качества сварных соединений

| Вид контроля | Метод контроля | Характеристика метода | Область применения | Обозначение стандарта на метод контроля | |||

| Выявляемые дефекты | Чувствительность | Особенности метода | |||||

| Технический осмотр | Внешний осмотр и измерение | Поверхностные дефекты | Выявляются несплошности отклонения размера и формы сварного соединения от заданных величин более 0,1 мм, а также поверхностное окисление сварного соединения | Метод позволяет обнаруживать дефекты минимального выявляемого размера при осмотре и измерении сварного соединения с использованием оптических приборов с увеличением до 10и измерительных приборов | Не ограничивается | — | |

| Капиллярный | Цветной Люминесцентный Люминесцентно- цветной | Дефекты (несплошности), выходящие на поверхность | Условные уровни чувствительности по ГОСТ 18442–80 | Чувствительность и достоверность метода зависят от качества подготовки поверхности соединения к контролю | Не ограничивается | ГОСТ 18442–80 | |

| Радиационный | Радиографический Радиоскопический Радиометрический | Внутренние и поверхностные дефекты (несплошности), а также дефекты формы соединения | От 0,5 до 5,0% контролируемой толщины металла От 3 до 8% контролируемой толщины металла От 0,3 до 10% контролируемой толщины металла | Выявляемость дефектов по ГОСТ 7512–82. Чувствительность зависит от характеристик контролируемого сварного соединения и средств контроля | По ГОСТ 20426–82 | ГОСТ 7512–82 | |

| Акустический | Ультразвуковой | Внутренние и поверхностные дефекты (несплошности) | Толщина сварного соеинения, мм | Предельная чувствительность, мм | Размер, количество и характер дефектов определяются в условных показателях по ГОСТ 14782–86 | По ГОСТ 14782–86 | ГОСТ 14782–86 |

| От 1,5 до 10 включ. | 0,5−2,5 | ||||||

| Св. 10 до 50 « | 2,0−7,0 | ||||||

| » 50 «150 « | 3,5−15,0 | ||||||

| » 150 «400 « | 10,0−80,0 | ||||||

| » 400 «2000 « | 35,0−200,0 | ||||||

| Магнитный | Магнито- феррозондовый | Поверхностные и подповерхностные несплошности | Условные уровни чувствительности по ГОСТ 21104–80* | Метод обеспечивает выявление: внутренних несплошностей, расположенных на глубине до 10 мм от поверхности соединения; разнонаправленных дефектов. Чувствительность и достоверность метода зависит от качества подготовки соединения к контролю | По ГОСТ 21104–75 | ГОСТ 21104–75 | |

| _______________ * Вероятно, ошибка оригинала. Следует читать: ГОСТ 1770–74. — Примечание изготовителя базы данных. | |||||||

| Магнито- порошковый | Поверхностные и подповерхностные несплошности | Условные уровни чувствительности по ГОСТ 21105–87 | Метод обеспечивает выявление внутренних несплошностей, расположенных от поверхности соединения на глубине до 2 мм включительно. Чувствительность и достоверность метода зависят от качества подготовки соединения к контролю | По ГОСТ 21105–87 | ГОСТ 21105–87 | ||

| Магнито- графический | Поверхностные, подповерхностные и внутренние несплошности | От 2 до 7% от толщины контролируемого металла | Достоверность контроля снижается при наличии неровностей на контролируемой поверхности соединения размером более 1 мм. Чувствительность снижается с увеличением глубины залегания несплошности | Сварные стыковые соединения, выполненные дуговой газовой сваркой, конструкции из ферромагнитных материалов. Контролируемая толщина не более 25 мм | — | ||

| Течеискание | Радиационный | Сквозные дефекты | По криптону 85 — от 1·10до 1·10ммМПа/с | Радиоактивная опасность | Обнаружение мест течей в сварных соединениях, работающих под давлением, замкнутых конструкций ядерной энергетики, а также замкнутых конструкций, когда невозможно применение других методов течеискания. Контролируемая толщина не ограничивается | — | |

| Масс- спектрометрический | Сквозные дефекты | По способу: накопления при атмосферном давлении — до 1·10ммМПа/с вакуумирования от 1·10до 1·10ммМПа/с щупа — до 1·10ммМПа/с | Условия эксплуатации течеискателей: температура окружающей среды 10−35 °С, наибольшая относительная влажность воздуха 80% | Способ накопления давления — определение суммарной степени утечек замкнутых конструкций. Способ вакуумирования — определение суммарной степени утечек замкнутых и открытых конструкций. Способ щупа — определение локальных течей в сварных соединениях крупногабаритных конструкций Контролируемая толщина не ограничивается | — | ||

| Манометрический | Сквозные дефекты | По способу: падения давления — от 1·10до 7·10ммМПа/с дифференциального манометра до 1·10ммМПа/с | Чувствительность метода снижается при контроле конструкций больших объемов. Длительность времени испытания, температура контрольного газа и окружающей среды, а также величина атмосферного давления влияют на погрешность испытаний | Сварные соединения замкнутых конструкций, работающих под давлением: способ падения давления — для определения величины суммарных утечек; способ дифференциального манометра — для определения локальных утечек. Контролируемая толщина не ограничивается | — | ||

| Галоидный | Сквозные дефекты | По фреону 12: щуп атмосферный — до 5·10ммМПа/с щуп вакуумный — до 1·10ммМПа/с | Достоверность и чувствительность контроля снижается, если контролируемая поверхность имеет неровности (наплывы, углубления), препятствующие приближению щупа к контролируемой поверхности | Обнаружение места и величины локальных течей в сварных соединениях замкнутых конструкций, работающих под давлением. Контролируемая толщина не ограничивается | — | ||

| Газоаналитический | Сквозные дефекты | По фреону 12 (90%) в смеси с воздухом от 2·10до 4·10ммМПа/с | Достоверность контроля снижаются при наличии в окружающей атмосфере различных паров и газов, включая растворители для подготовки поверхности контролируемого соединения, табачный дым и газы, образующиеся при сварке | Обнаружение места локальных течей в сварных соединениях замкнутых конструкций, работающих под давлением. Контролируемая толщина не ограничивается | — | ||

| Химический | Сквозные дефекты | По аммиаку — до 6,65·10ммМПа/с По аммонию — от 1·10до 1 ммМПа/с | Требуется соблюдение правил противопожарной безопасности и правил работы с вредными химическими веществами | Обнаружение места локальных течей в сварных соединениях открытых и закрытых конструкций, работающих под давлением или предназначенных для хранения жидкостей. Контролируемая толщина не ограничивается | — | ||

| Акустический | Сквозные дефекты | Не менее 1·10ммМПа/с | Контроль производят при отсутствии шумовых помех. Возможен дистанционный контроль | Обнаружение мест течей в сварных соединениях подземных водо- и газопроводах высокого давления. Контролируемая толщина не ограничивается | — | ||

| Капиллярный | Сквозные дефекты | Люминесцентный — от 1·10до 5·10ммМПа/с Люминесцентно-цветной — от 1·10до 5·10ммМПа/с Люминесценто- гидравлический — от 1·10до 5·10ммМПа/с Смачивание керосином — до 7·10ммМПа/с | Требуется тщательная очистка контролируемой поверхности. Чувствительность метода снижается при контроле больших толщин и при контроле сварных соединений, расположенных во всех пространственных положениях, отличных от нижнего. При контроле смачиванием керосином — высокая пожароопасность | Обнаружение мест течей в сварных соединениях открытых и закрытых конструкций: люминесцентный и люминесцентно- цветной — сварные соединения конструкций, рабочим веществом которых является газ или жидкость; люминесцентно- гидравлический и смачиванием керосином — сварные соединения конструкций, рабочим веществом которых является жидкость. Контролируемая толщина не ограничивается | — | ||

| Наливом воды под напором | Сквозные дефекты | От 3·10до 2·10ммМПа/с | При контроле сварных соединений большой емкости должна быть обеспечена жесткость конструкции | Обнаружение мест локальных течей в сварных соединениях закрытых конструкций, работающих под давлением. Контролируемая толщина, не ограничивается | Нормативно- техническая документация, утвержденная в установленном порядке | ||

| Наливом воды без напора | Сквозные дефекты | Не более 1·10ммМПа/с | При контроле сварных соединений большой емкости должна быть обеспечена жесткость конструкции | Обнаружение мест локальных течей в сварных соединениях открытых конструкций. Контролируемая толщина не ограничивается | Нормативно- техническая документация, утвержденная в установленном порядке | ||

| Поливанием струей воды под напором | Сквозные дефекты | Не более 1·10ммМПа/с | Чувствительность метода повышается при люминесцентно-индика- торном покрытии осматриваемой поверхности. Контроль производят до монтажа оборудования | Обнаружение мест локальных течей в сварных соединениях открытых конструкций. Контролируемая толщина не ограничивается | Нормативно- техническая документация, утвержденная в установленном порядке | ||

| Поливанием рассеянной струей воды | Сквозные дефекты | Не более 1·10ммМПа/с | Чувствительность метода повышается при люминесцентно- индикаторном покрытии осматриваемой поверхности. Контроль производят до монтажа оборудования | Обнаружение мест локальных течей в сварных соединениях открытых конструкций. Контролируемая толщина не ограничивается | Нормативно- техническая документация, утвержденная в установленном порядке | ||

| Пузырьковый | Сквозные дефекты | Пневматический: надувом воздуха — от 7·10до 1·10ммМПа/с обдувом струей сжатого воздуха — от 1·10ммМПа/с Пневмогидравлический: аквариумный — 1·10ммМПа/с бароаквариумный — от 5·10до 1·10мм МПа/с Вакуумный (с применением вакуум-камер) — до 1·10ммМПа/с | Контроль производится сжатым воздухом. Состав пенообразующих обмазок зависит от температуры воздуха при проведении испытаний пневматическим и вакуумным способами контроля | Обнаружение мест локальных течей. Пневматический способ: надувом воздуха — сварные соединения замкнутых конструкций, рабочим веществом которых является газ или жидкость; обдувом струей сжатого воздуха — сварные соединения открытых крупногабаритных конструкций. Пневмогидравлический аквариумный и бароаквариумный способы: сварные соединения малогабаритных замкнутых конструкций, работающих под давлением. Вакуумный способ — при одностороннем подходе к контролируемым соединениям. Контролируемая толщина не ограничивается | Нормативно- техническая документация, утвержденная в установленном порядке | ||

| Вскрытие | Внутренние дефекты | Выявляются макроскопические дефекты | Вскрытие производится вырубкой, сверлением, газовой или воздушно-дуговой строжкой, шлифованием, а также вырезкой участка сварного соединения с последующим изготовлением из него послойных шлифов. После контроля требуется заварка вскрытого участка сварного соединения | Сварные соединения, которые не подвергаются термообработке или недоступны для радиационного и акустического контроля. Контролируемая толщина не ограничивается | — | ||

| Технологическая проба | Внутренние и поверхностные дефекты | Выявляются макроскопические и микроскопические дефекты | Контрольная проба выполняется по тому же технологическому процессу и тем же сварщиком (сварщиками), что и контролируемые сварные соединения | Не ограничивается | — | ||

Способы контроля, схемы прозвучивания и способы сканирования сварных соединений

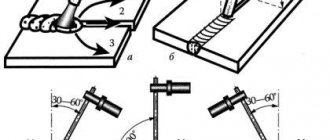

Способы контроля

По ГОСТ ультразвук можно проводить различными методами, такими как: зеркально-теневой, эхо-теневой, эхо-импульсный, дифракционный, эхо-зеркальный или дельта метод.

Проведение обследования любым из упомянутых способов не обходится без преобразователей, которые подключены к совмещенной или раздельной схеме.

Эхо-импульсный

Зеркально-теневой

Эхо-теневой прямым лучом (а) и наклонными лучами (б) ПЭП

Эхо-зеркальный

Дифракционный

Вариации дельта-метода

Способы сканирования

Согласно ГОСТ, ультразвуковой контроль имеет два основных метода сканирования: продольное и поперечное. На практике, оба эти способа совмещают для получения наиболее точных и обширных данных о наличии повреждений в сварном соединении.

Варианты поперечно-продольного сканирования

Наименее популярен способ сканирования качающимся лучом, но он также допускается государственным стандартом к проведению.

Способ качающегося луча

Схемы прозвучивания

Схемы прозвучивания для каждого типа сварного шва разные. Например, согласно ГОСТу на ультразвуковой контроль сварных швов стыковые соединения обследуются прямым, однократно-отраженным или двукратно-отраженным лучом.

Прозвучивания стыкового шва двукратно-отраженным лучом

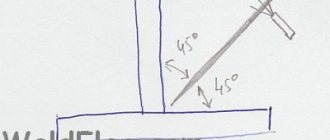

Согласно ГОСТ по ультразвуковому контролю сварных соединений, исследование можно вести с прямыми и наклонными преобразователями, схемой прямого или однократно-отраженного луча.

Схема прозвучивания углового шва совмещенными наклонными и прямым преобразователями

Стоит отметить, что стандарты допускают применение различных схем прозвучивания в любых видах сварных соединений, которые имеются в нормативных документах для контроля.

Эхо-импульсных контроль пересекающихся сварных швов производят наклонными преобразователями схемой прозвучивания, которая приведена на рисунке:

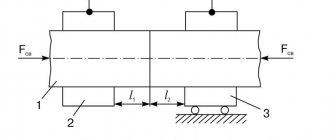

УЗК точно выявляет поперечные трещины. Такая процедура проводится наклонными преобразователями схемами прозвучивания, которые представлены ниже:

Исследование стыковых сварных соединений на наличие поперечных трещин: а) — со снятым валиком шва; б) – в присутствии валика шва