Главная / Техника сварки

Назад

Время на чтение: 6 мин

0

7467

Дефекты в сварочном соединении приводят к ухудшению его рабочих и визуальных характеристик. Для обнаружения недочетов соединения существуют разные методики контроля над качеством проведенной работы.

Это может быть простой осмотр сварного соединения. Либо более сложные техники проверки: рентген, аппаратура с применением ультразвуковых волн.

Что можно предпринять в случае обнаружения дефектов шва? Уходит ли деталь в утилизацию? Нет. Если проверка обнаружила у сварочных соединений недоработки, их вполне можно исправить.

В этой статье будут детально рассмотрены варианты сварочных недоработок и как их исправляют.

- Разновидности сварочных ошибок

- Наружные изъяны Непровары

- Подрезы

- Наплывы

- Прожоги

- Кратеры

- Горячие либо холодные трещины

Дефекты сварных швов, методы контроля и устранения дефектов

Сварка является важнейшей и неотъемлемой частью, любого строительства. Причем работы связанные со сваркой являются наиболее ответственными, так как от них зависит крепость конструкций в целом или несущая способность отдельных узлов и деталей.

Сваркой называется процесс получения неразъемного соединения деталей путем применения местного нагрева.

Виды сварки

Сварка осуществляется методом применения плавления или методом применения давления . Эти методы в свою очередь делятся на:

- кузнечную (горновую) сварку

- газопрессовую сварку

- контактную сварку

- термитную сварку

- электрическую дуговую сварку

- электрошлаковую сварку

- дуговую сварку в среде защитного газа

- атомноводородную сварку

- газовую сварку.

При производстве сварочных работ осуществляются три основных вида контроля: предварительный контроль, контроль в процессе сварки, контроль готового изделия.

Предварительный контроль

— включает в себя проверку марки и состава основного металла, качества присадочной проволоки, кислорода, карбида, ацетилена, флюсов, проверку качества заготовки и сборки деталей под сварку, проверку состояния и работы контрольно-измерительных приборов и инструментов (манометров, редукторов, горелок), а также квалификации сварщиков.

Контроль в процессе сварки

— включает систематическую проверку режима сварки, исправности работы сварочной аппаратуры и приспособлений, проверку соблюдения сварщиком установленного технологического процесса сварки, осмотр и обмер шва шаблонами.

Дефекты сварных швов и методы их устранения

1. Отклонение по ширине и высоте швов, катету, перетяжки швов

. Размеры швов не соответствуют требованиям ГОСТа.

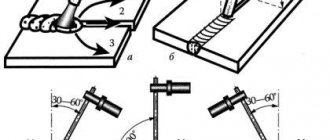

Способ выявления и устранения: внешний осмотр швов и проверка размеров шаблонами. Устраняется срубанием излишков металла, зачисткой швов, подваркой узких мест шва.

3. Пора в сварном шве

— дефект сварного шва в виде полости округлой формы, заполненной газом. Цепочка пор — группа пор в сварном шве, расположенных в линию.

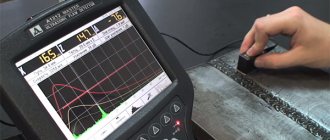

Способ выявления и устранения: внешний осмотр, осмотр излома шва; рентгено — и гаммаконтроль, контроль ультразвуком, магнитографический метод контроля и др. Выстрогать скопление пор, зачистить, подварить. Уплотнить проковкой в процессе сварки при температуре светло-красного цвета шва.

4. Свищи

— дефекты в виде воронкообразного углубления.

Способ выявления и устранения: внешний осмотр, удалить рубкой или строжкой, зачистить, подварить.

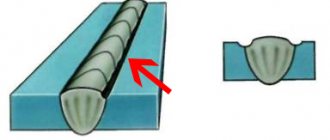

5. Непровар

— дефект в виде несплавления в сварном соединении вследствие неполного расплавления кромок или поверхностей ранее выполненных сваликов сварного шва.

Способ выявления и устранения: внешний осмотр излома. Внутренний контроль. Полностью удаляют (вырубают или выстрагивают, зачищают и подваривают).

6. Наплыв на сварном соединении

— дефект в виде натекания металла шва на поверхности основного металла или ранее выполненного валика без сплавления с ним.

Способ выявления и устранения: внешний осмотр, наплыв подрубить, удалить, непровар подварить.

7. Шлаковые включения

— дефекты в виде вкрапления шлака.

Способ выявления и устранения: внешний осмотр излома шва. Рентгено- и гаммаконтроль, контроль ультразвуком, магнитографический контроль. Удаляют, зачищают, подваривают.

8. Трещины

— дефекты сварного соединения в виде разрыва в сварном шве и (или) прилегающих к нему зонах.

Способ выявления и устранения: внешний осмотр, осмотр излома, рентгено- и гаммаконтроль, контроль ультразвуком и магнитографический метод. Полностью удалить, зачистить, подварить.

9. Прожог

— дефект в виде сквозного отверстия в сварном шве, образовавшийся в результате вытекания части металла сварочной ванны.

Способ выявления и устранения: внешний осмотр, удалить (вырубить или выстрогать), подварить.

10. Кратер

— углубление, образующееся под действием давления пламени при внезапном окончании сварки.

Способ выявления и устранения: внешний осмотр, зачистить, подварить.

11. Брызги металла

— дефекты в виде затвердевших капель на поверхности сварного соединения.

Способ выявления и устранения: Внешний осмотр. Зачистка поверхности. Применение защитного покрытия марки П1 или П2.

12. Перегрев металла —

металл имеет крупнозернистую структуру, металл хрупкий, непрочный, неплотный. Исправляют термообработкой. Причина: сварка пламенем большой мощности.

Способ выявления и устранения: внешний осмотр, устранить перегрев термической обработкой.

13. Пережог металла —

наличие в структуре металла окисленных зерен, обладающих малым сцеплением из-за наличия на них пленки оксидов. Возникает при избытке кислорода в пламени (если это не требуется техпроцессом, как при сварке латуни). Пережженный металл хрупок и не поддается исправлению. Определить его можно по цветам побежалости (на стали).

Способ выявления и устранения: пережженный металл необходимо полностью вырезать и заварить это место заново.

Виды дефектов

Все виды некачественных соединений делят на три основные группы:

- Наружные – это те виды, которые можно увидеть при осмотре сварного соединения. В этот вид входят: трещины, подрезы, наплывы, кратеры.

- Внутренние – выявляются только после дефектоскопии, в которую обязательно включается механическая обработка соединения и рентген.

- Сквозные – подразумевают наличие свищей, прожогов и сквозных трещин. То есть визуализируются и снаружи, и внутри.

Теоретическое задание «Тестирование» (база вопросов для компетенции «Сварка»)

Теоретическое задание «Тестирование»

(база вопросов для компетенции «Сварка»)

1. Чем определяются свойства сварного соединения?

2. Количественное содержание какого химического элемента определяет принадлежность сплава железа к сталям или чугунам?

3. Как влияет высокое содержание серы и фосфора на свариваемость стали?

4. Укажите причины образования холодных трещин?

5. Как изменяется свариваемость с уменьшением содержания углерода в стали?

6. Что называют «включением»?

7. Что представляет собой дефект, называемый «кратер шва» ?

8. Что такое сварочный выпрямитель?

9. Что такое режим холостого хода сварочного трансформатора?

10. Как следует производить подсоединение заземляющего провода от сварочного источника к свариваемому изделию?

11. Какое изолирующее средство защиты от поражения током относится к основным?

13. Каким образом преимущественно свариваются швы средней длины (350-1000 мм)?

14. Какие вольт-амперные характеристики могут иметь сварочные источники питания?

15. Какая область отсутствует в сварочной дуге?

16. Что называют статической вольт-амперной характеристикой дуги?

17. Какие конструктивные элементы характеризуют форму разделки кромок?

18. От чего зависит выбор диаметра электрода при ручной дуговой сварке?

19. Как корректируют величину сварочного тока в потолочном положении, по сравнению со сваркой в нижнем положении?

20. Как влияет неравномерность нагрева при сварке на величину деформации основного металла?

21. Какой буквой русского алфавита обозначают углерод и никель в маркировке легированных сталей?

22. Чем параметры процесса закалки отличаются от параметров процесса отпуска стали?

23. Что называют «подрезом»?

24. Как необходимо произвести заварку дефектного участка шва, если сварка производилась с предварительным подогревом?

25. Зависит ли напряжение дуги от ее длины при ручной дуговой сварке?

26. Укажите условные обозначения швов для ручной дуговой сварки?

27. Какие требования предъявляются к помещению для хранения сварочных материалов?

28. Каким образом преимущественно свариваются длинные швы металлоконструкций (свыше 1000 мм)?

29. В каких случаях ручные электроинструменты (входящие в комплект сварочного оборудования) должны быть выключены и отсоединены от электрической сети?

30. Возможно ли выполнение сварочных работ в зонах постоянно действующих и потенциально опасных производственных факторов, не связанных с характером выполнения сварочных работ?

31. Какая зона в сварочной дуге называется анодным пятном?

32. Из каких частей состоит электрическая дуга?

33. Что представляет собой сварной шов при сварке плавлением?

34. Какие сварочные деформации называют остаточными?

35. Для чего производится предварительный и сопутствующий подогрев при сварке?

36. Укажите причины образования горячих трещин.

37. Какие дефекты допускается устранять сварщику (не привлекая руководителя работ) в процессе выполнения сварного соединения?

38. Какие требования предъявляются к качеству исправленного участка шва?

39. Укажите причины образования непроваров при ручной дуговой сварке.

40. Следует ли удалять прихваточные швы, имеющие недопустимые наружные дефекты (трещины, наружные поры и т. д.) по результатам визуального контроля?

41. Как исправляются свищи в сварном шве?

42. Что указывается в условном обозначении сварного шва на чертеже?

43. Какой линией изображают невидимый сварной шов на чертеже?

44. Что такое сварка током прямой полярности?

45. С какой целью выполняется притупление в корне разделки кромок?

46. Какие бывают типы сварных соединений?

47. От чего зависит выбор силы сварочного тока при ручной дуговой сварке?

48. Как влияют окислы в сварном шве на свойства сварного соединения?

49. Что обозначает буква «А» в маркировке стали 30ХМА, 30ХГСА?

50. От чего зависит выбор светофильтра для маски сварщика?

51. До какого напряжения в электроустановке не требуется защитное заземление?

52. Что происходит с размерами сварочной ванны при подогреве изделия перед сваркой при неизменных режимах сварки?

53. Что обозначают буквы и цифры в маркировке сталей и сплавов?

54. Укажите, чем отличается Ст3кп от Ст3сп?

55. С какой целью производится нормализация стальных конструкций?

56. Для чего свариваемые детали собирают с зазором?

57. Как деформируются в продольном направлении пластины после сварки?

58. Укажите наиболее правильное определение понятия свариваемости?

59. Что понимают под жаростойкостью металла?

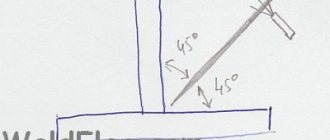

Причины образования подрезов при сварке

Причиной образования подреза при сварке является выполнение сварки либо на повышенных режимах или с большой скоростью. Также, результатом возникновения может служить выбор неправильного угла наклона к более тонкому краю детали, что в свою очередь вызывает ее перегрев.

Исследования показывают, что с уменьшением температуры твердой поверхности смачивание ее жидким металлом ухудшается и улучшается с повышением температуры. Следовательно, одним из основных факторов, влияющих на смачивание является температура. На горизонтальных плоскостях смачивание играет ключевую роль т.к. вследствие действия сил поверхностного натяжения, жидкий металл на холодной поверхности стремиться к сжиманию, сокращая свою площадь и поверхность, которую он занимает, что и приводит к образованию подреза в сварном шве. В вертикальной плоскости, т.е. при сварке угловых и горизонтальных швов, дополнительной причиной является стекания жидкого металла под действием силы тяжести.

Неправильное использование газовой защиты, неправильная техника сварки и положение при сварке являются дополнительными причинами образования подреза сварного шва.

Подрезы при сварке всегда были серьезной проблемой в сварочном производстве, поэтому в последние годы все больше производителей сварочного оборудования и материалов и предпринимают попытки решить данную проблему.

Наличие подрезов обусловливает существенную концентрацию напряжений вблизи данного дефекта и может вызвать локальное или общее разрушение конструкции. Продольные углубления снижают сечение основного металла в зоне термического влияния. В результате чего сварные швы плохо воспринимают динамическую нагрузку и в данных местах могут возникнуть трещины. При проведении испытаний сварных швов на растяжение и угол загиба разрушение металла начинается от подреза, при значительного заниженных механических показателях.

Как исправляются свищи в сварном шве?

ИСПРАВЛЕНИЕ ДЕФЕКТОВ СВАРНЫХ ШВОВ

РАЗНОРОДНЫХ СТАЛЕЙ

9.1. Дефекты сварных швов, выявленные в процессе сварки или после ее завершения, подлежат исправлению путем подварки или удаления дефектного места с последующей заваркой.

9.2. Исправлению подлежат все сварные швы, имеющие следующие недопустимые дефекты:

а) несоответствие формы и размеров сварных швов требованиям стандартов, технических условий или чертежей на изделие;

б) трещины, прожоги, подрезы, непровары, свищи;

в) углубления между валиками швов, превышающие 2 мм;

г) объемные дефекты округлой или удлиненной формы (поры, шлаковые включения) с максимальным размером единичного дефекта более 4 мм и суммарной площадью включений более 50 мм 2 на любые 100 мм протяженности шва.

9.3. Участки сварных швов, подлежащих исправлению, отмечаются краской или цветным мелом.

9.4. Удаление дефектных участков швов должно производиться механическим способом: фрезеровкой, вырубкой пневматическим зубилом, обработкой шлифовальным кругом (допускается применение плазменной, кислородно-флюсовой, воздушно-дуговой строжки с последующей зачисткой поверхности резки на глубину не менее 1 мм).

9.5. Качество подготовки под заварку участков, на которых удалены дефекты, до их заварки проверяются работником ОТК и производственным мастером с целью установления дефектов.

9.6. Исправление дефектных участков шва должно производиться по технологическим процессам с использованием присадочных материалов и методов сварки, рекомендованных настоящим руководящим техническим материалом.

9.7. При наличии дефектов, требующих двусторонней вырубки, допускается исправление дефектного участка проводить последовательно – сначала вырубку и заварку производить с одной стороны, затем с обратной.

9.8. Деформация (коробление) участков конструкций допустимо исправлять только в холодном состоянии.

9.9. Исправление заниженных размеров сварных швов производится путем дополнительной выплавки валиков на предварительно зачищенную поверхность ранее выполненного шва.

9.10. Исправление завышенных размеров сварных швов производится путем местной подшлифовки или местной подрубки пневматическим зубилом с последующей зачисткой наждачным камнем для обеспечения плавных переходов швов к основному металлу.

9.11. Наплывы и натеки сварных швов в местах перехода к основному металлу должны исправляться опиловкой, вышлифовкой или местной подрубкой с последующей зачисткой наждачным камнем для получения плавного перехода от шва к основному металлу.

9.12. Незаплавленные кратеры сварных швов должны исправляться заваркой по предварительно зачищенному металлу. Сварку необходимо производить с применением электродов минимального диаметра.

9.13. Исправление сварных швов с непроварами, прожогами и трещинами производится путем удаления дефектного участка до здорового металла и последующей заваркой.

9.14. При обнаружении в сварном шве трещины, перед вырубкой дефектного участка шва по концам трещины рекомендуется произвести засверловки с раззенковкой с целью ограничения трещины и определения ее глубины. Удаление трещины подтверждается отсутствием раздвоения стружки и травлением.

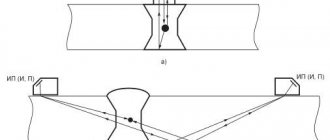

Дефекты группы 4 — Несплавления и непровар

Несплавление

Несплавление (401) — отсутствие соединения между металлом сварного шва и основным металлом или между отдельными валками сварного шва.

Различают несплавления:

— по боковой стороне (4011)

— между валиками (4012)

— в корне сварного шва (4013)

Несплавления образуются при дуговой сварке из-за того, что дуга не расплавила часть кромки стыка и не сформировала шов с ее участием.

Чаще всего несплавления образуются из-за неправильного выбора формы угла и разделки, плохо зачищенной поверхности кромок, из-за плохой зачистки шва между проходами, химической неоднородности металла, неправильных режимов сварки (маленькая сила тока, завышенная скорость сварки).

Непровар

Непровар (неполный провар) (402; D) — несплавление основного металла по всей длине шва или на участке, возникающее вследствие неспособности расплавленного металла проникнуть в корень соединения или местное нарушение сплавления между свариваемыми элементами, между металлом шва и основным металлом или между отдельными слоями шва при многослойной сварке.

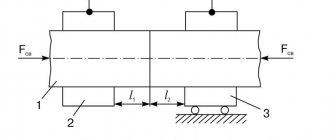

Неполное проплавление (непровар) в стыковых соединениях может возникать в середине сечения при двусторонней сварке или в корне шва при односторонней сварке, как без подкладки, так и на формирующей подкладке, за счет неравномерного ее прилегания.

Характерной особенностью непровара являются его окончания, имеющие вид трещины, размеры которых, например для сплава АМг6, соизмеримы с межзеренными расстояниями. Непровар может также сопровождаться присутствием пор и оксидных включений.

В сварных соединениях, не чувствительных к непровару при статическом нагружении, ослабление сечения шва может быть скомпенсировано усилением или проплавом. Например, усиление шва в стыках труб из низкоуглеродистой стали с кольцевым непроваром по всей длине в корне шва при статических нагрузках полностью компенсирует ослабление сечения, создаваемое непроваром до 20 % от толщины стенки трубы. Сварные соединения, не чувствительные к непровару при статических нагрузках, могут снижать статическую прочность при секционной или многослойной сварке при низких температурах (от -60 до -70 °С). Это связано с повторным нагревом, который создает местную термопластическую деформацию и старение металла. В местах непровара снижается запас пластичности — охрупчивание, что ведет к резкому снижению прочности.

В результате непровара снижается сечение шва и возникает местная концентрация напряжений, что в конечном итоге снижает прочность сварного соединения. При вибрационных нагрузках даже мелкие непровары могут снижать прочность соединения до 40%. Большие непровары корня шва могут снизить прочность до 70%.

Непровар в корне шва происходит при недостаточной силе тока или при повышенной скорости сварки, непровар кромки шва — при смещении электрода с оси стыка, непровар между слоями — при плохой очистке предыдущих слоев, большом объеме наплавленного металла. Также причина образования непровара — плохая зачистка металла от окалины, ржавчины и загрязнений, малый зазор при сборке, большое притупление, малый угол скоса кромок, недостаточный сварочный ток, большая скорость сварки, смещение электрода от центра стыка.

Участки с непроварами приходится вырубать до основного металла, зачищать и вновь заваривать.

Герметичность сварных швов

Автор:

Игорь

Дата:

10.03.2018

- Статья

- Фото

- Видео

Проверка на герметичность сварных швов необходима при работе изделия под давлением, с жидкотекучими и газообразными средами. Это относится к трубопроводам, емкостям, резервуарам и подобным элементам конструкции. Контролю подвергаются сварные швы роликового и точечного типа. Описывает требования к проверке на герметичность сварных швов ГОСТ 3242-69.

Все виды контроля направлены на определение и устранение некачественных изделий при приемке, их применение определяется точными вычислительными приборами, инструментами технологиями, позволяющими узнать, как проверить сварной шов на герметичность с точностью до микрон.

Испытание герметичности сварного соединения

Определение герметичности шва

«Важно! Проверка готового изделия осуществляется предприятием изготовителем, в процессе эксплуатации, эту процедуру выполняет владелец в указанные сроки в нормативно-технической документации.»

Существует несколько методов проверки, каждый из которых имеет узкую направленность. Важно применять метод, наиболее приемлемый в конкретных условиях.

Методы контроля выбираются в зависимости от условий эксплуатации изделия:

- химических свойств рабочей среды;

- физических параметров: давления;

- температуры;

- времени эксплуатации.

Эффективные способы исправления ошибок и дефектов сварочного шва

Дефекты в сварочном соединении приводят к ухудшению его рабочих и визуальных характеристик. Для обнаружения недочетов соединения существуют разные методики контроля над качеством проведенной работы.

Это может быть простой осмотр сварного соединения. Либо более сложные техники проверки: рентген, аппаратура с применением ультразвуковых волн.

Что можно предпринять в случае обнаружения дефектов шва? Уходит ли деталь в утилизацию? Нет. Если проверка обнаружила у сварочных соединений недоработки, их вполне можно исправить.

В этой статье будут детально рассмотрены варианты сварочных недоработок и как их исправляют.

- Разновидности сварочных ошибок

- Наружные изъяны Непровары

- Подрезы

- Наплывы

- Прожоги

- Кратеры

- Горячие либо холодные трещины