Визуальный осмотр

Это самый простой и примитивный метод контроля, с которого необходимо начинать контроль качества сварных швов. Не все дефекты являются глубоко запрятанными. Значительная их часть находится снаружи. Визуальный осмотр позволит их увидеть и при необходимости сразу отбраковать, что приводит к экономии времени и сил. Понятно, что этот вид контроля является неразрушающим. При визуальном осмотре легко увидеть основные геометрические параметры сварного шва и дать им оценку.

Визуальный осмотр не является выборочным. Ему подлежат все выполненные сварные соединения. Для более точной оценки можно использовать лупу с большим увеличением. Больше никаких приспособлений не понадобится, кроме штангенциркуля и шаблонов для производства измерений найденных отклонений.

Хотя визуальный осмотр определяет в основном геометрические параметры сварного шва и внешние недостатки, частично внешний осмотр может сигнализировать и о наличии внутренних изъянов. Так, например, неравномерность поверхности валиков может быть следствием непроваров, находящихся внутри. Такие подсказки следует учитывать при более тщательных способах исследования.

Чтобы дефекты были лучше видны, перед началом осмотра с поверхности удаляют все загрязнения и остатки шлака. Швы можно обработать азотной кислотой, после чего быстро убрать ее остатки с помощью спирта.

Визуальный контроль

Наиболее доступный способ определить качество сварных соединений. Для внешнего осмотра не нужны никакие дополнительные приборы или материалы. Достаточно иметь хорошее зрение и обладать внимательностью к деталям. Сварное соединение необходимо рассматривать как можно тщательнее. Говорить о хорошем качестве можно только тогда, если нет видимых дефектов, сколов, трещин; а шов характеризуется одинаковой шириной (высотой) по всей длине. Очень важно, чтобы не было грубых дефектов сварки: складок, наплывов, непроваренных участков.

Чтобы максимально эффективно контролировать качество сварного шва, стоит в перечень используемых инструментов включить хорошую лампу, лупу, штангенциркуль и рулетку. Эти инструменты понадобятся, чтобы найти дефект, определить его размеры и наметить пути устранения проблемы. Простейшие приспособления, конечно, не позволяют полноценно контролировать качество сварки, но станут первым шагом на пути к этому.

Капиллярный способ

Методы контроля сварных соединений включают и такой популярный как капиллярный, называемый также контроль сварных соединений ПВК. Метод является контролем проникающими веществами. Для него разработан специальный нормативный документ — ГОСТ 18442, в котором изложены основные требования к применению капиллярного метода.

Одно из основных преимуществ капиллярного способа состоит в том, что он является неразрушающим методом контроля качества сварных соединений. При этом способе используется свойство, присущее жидкости, — проникать в капилляры, имеющие микроскопический размер. Для его применения необходимо наличие специальных жидкостей, которые называются индикаторами или иначе пенетрантами.

Именно такие жидкости обладают особым свойством проникать в мельчайшие трещинки. Поскольку они обладают ярким цветом, чаще всего красным, то его следы становятся заметными даже невооруженным глазом без особого напряжения. Если дефект имеет слишком маленький размер, то можно использовать лупу.

Капиллярный метод контроля сварных швов универсален. Он позволяет обнаруживать различные дефекты — трещины, поры, непровары, прожоги. К достоинствам способа относится его дешевизна — наличие дорогого оборудования не требуется, а пенетранты стоят относительно недорого. Метод позволяет определять точные параметры дефектов и их местоположение.

Капиллярный контроль можно использовать как для черных, так и цветных металлов. Это позволяет находить ему применение в различных областях.

Имеется следующие разновидности капиллярного контроля:

- основной;

- комбинированный.

Основной метод основан на том, что находит применение использование проникающих жидкостей, имеющих яркую окраску. Под комбинированном способом понимается применение сразу нескольких методов контроля качества сварки. Обязательное условие — в их число входит капиллярный метод. Кроме него могут применяться такие способы как: индукционный, магнитный, радиографический. А также другие методы контроля сварных швов.

Каждый из них имеет свои разновидности. При основном способе они подразделяются в зависимости от типа выбранного проникающего вещества и от варианта, с помощью которого происходит считывание информации.

Разновидности основного способа в зависимости от проникающего вещества:

- специальные растворы;

- фильтрующие суспензии.

Разновидности основного способа в зависимости от того, какой применяется способ считывания информации:

- хроматический;

- ахроматический;

- люминесцентный;

- люминесцентно-хроматический.

Хроматический способ называют цветным. А ахроматический — яркостным. Поэтому можно встретить название люминесцентно-цветной способ.

Подразделения комбинированного метода зависят от варианта, с помощью которого осуществляется воздействие на проверяемую поверхность. В их названии первое слово является «капиллярно», а продолжениями служат:

- электростатический;

- электроиндукционный;

- магнитный;

- радиационный метод поглощения;

- радиационный метод излучения.

Кроме индикаторов при комбинированном способе находит применение и специальное оборудование. Пример такого сочетания — сначала осуществляют контроль капиллярным методом, а затем уточняют результаты с помощью радиографического, используя рентгеновский аппарат.

Технология дефектоскопии заключается в следующем:

- Очищение проверяемой поверхности.

- Осушение поверхности.

- Нанесение на исследуемую поверхность пенетранта.

- Промежуточная очистка.

- Нанесение проявителя.

- Осмотр результатов и вынесение заключения.

Очистка

Очищение можно сделать с помощью любого растворителя. Необходимо проследить, чтобы на поверхности не осталось грязи, пятен краски и масла. Для очищения поверхности также можно применить наждачную бумагу или металлическую щетку. Но для контроля точных и ответственных соединений, имеющих ровную поверхность, к этому лучше не прибегать.

Химическая очистка осуществляется различными химическими средствами, позволяющими удалять все виды загрязнений и пятен. Если химические вещества останутся на поверхности, то может произойти реакция с индикаторами. Для избежания этого они должны быть смыты с поверхности водой или подобными средствами.

Осушение

Осушение должно происходить естественным путем на воздухе. Применение салфеток или полотенец может привести к тому, что на поверхности останутся ворсинки, которые сделают дальнейший контроль менее достоверным.

Нанесение индикаторов

Нанесение на исследуемую поверхность индикаторов может производиться различными способами. При капиллярном методе жидкость наносят путем смачивания, струей из баллончика, погружением соединений в ванну с индикатором при условии их небольшого размера.

Вакуумный способ предполагает всасывание индикаторной жидкости внутрь, когда в полости дефекта образовалась пустота, давление воздуха в которой стало меньше атмосферного.

Компрессионный способ является противоположностью предыдущему. Жидкость проникает внутрь дефекта под действием давления выше атмосферного. Воздух при этом вытесняется.

Ультразвуковой метод состоит в заполнении полостей при помощи ультразвука. Деформационный способ состоит в воздействии на проникающую жидкость колебаний звуковой волны.

Промежуточная очистка

Промежуточную очистку следует осуществлять таким образом, чтобы не вызвать удаления индикатора из полости, образованной дефектом. Очистка посредством воды производится или обрызгиванием или протиркой влажным кусочкам ткани. При этом сильно нажимать на поверхность не следует, чтобы не повредить ее. Температура воды должна быть не более 50°С.

При очистке растворителями предварительно убирают излишек влаги салфеткой без ворса. Затем производят очищение смоченной в растворителе тканью.

Для очищения могут применяться эмульгаторы. Они бывают водочувствительными или на основе масел. Эмульгатор наносят на поверхность после ее очищения водой. Затем поверхность снова промывают водой. Можно использовать комбинированную очистку — сначала водой, а затем растворителем.

После промежуточной очистки должно быть обеспечено высушивание контролируемой поверхности. Его можно обеспечить простым вытиранием безворсовой сухой тканью. Излишняя влага может испариться при температуре окружающей среды или при повышенной температуре. Можно направить на проверяемую поверхность струю воздуха. Допускается комбинация этих способов.

Сушку необходимо производить с крайней осторожностью, чтобы ненароком не высушить индикатор в дефектной полости шва. Это обеспечивает ограничение по температуре в 50°С.

Нанесение проявителя

Затем наступает ответственный момент — нанесение проявителя. Его наносят ровным слоем небольшой толщины. Приступать к этому этапу надо сразу после промежуточной очистки, чтобы не появилась новая грязь.

Сухой проявитель можно использовать не во всех случаях, а только с флуоресцентными индикаторами. Наносить его с помощью напыления или электростатического распыления. Покрытие должно быть однородным и равномерным. Локальное нанесение недопустимо.

При использовании жидкого проявителя, изготовленного на основе водной суспензии, его или разбрызгивают специальным аппаратом по поверхности, или наливают в емкость и погружают в нее контролируемое соединение. Длительность погружения не должна быть слишком большой. Затем изделие необходимо высушить обдувом или в печи.

Если жидкий растворитель изготовлен на основе растворителя, то его равномерно распыляют по поверхности до образования тонкой пленки. Жидкий проявитель может представлять собой водный раствор. При погружении в него исследуемого изделия достигается равномерность нанесения. Допустимо распыление специальными аппаратами. После окончания процесса необходимо высушивание.

В зависимости от выбранного способа и размера соединения длительность проявления может составлять от 10 до 30 минут.

Выявление дефектов

Оценку качества сварных соединений следует начинать сразу после того, как высохнет проявитель. Осмотр можно проводить в очках с увеличительными стеклами или с помощью лупы. Если были использованы флуоресцентные индикаторы, испытание проводится в кабине после того, как глаза контролера привыкнут к темноте. Если были применены цветные индикаторы, то поверхности могут быть осмотрены как при дневном, так и при искусственном свете. Необходимо следить, чтобы на поверхность не попадали блики отраженного света.

Повторный контроль

Иногда возникает необходимость в уточнении результата. Тогда проводят повторный контроль соединения. Важным условием при этом является использование тех же средств и методов, что и в первый раз.

Капиллярная дефектоскопия

В основе данного принципа лежит такое явление, как затягивание жидкости в тонкие трубки, благодаря действию сил поверхностного натяжения. Интенсивность наполнения капилляра зависит от его диаметра и смачиваемости материала. Чем больше смачиваемость и тоньше трубка капилляра, тем быстрее и глубже затягивается жидкость.

Мнение эксперта

Багров Виктор Сергеевич

Сварщик высшего 6-го разряда. Считается мастером своего дела, знает тонкости и нюансы профессии.

Заметим, что подобный способ пригоден для оценки качества соединений из металла, пластмассы или керамики.

После проникновения жидкости в капилляр все изъяны обнаруживают себя. Специальные вещества для осуществления капиллярной дефектоскопии, называются пенетрантами. Они характерны своей цветовой контрастностью, а также малыми возникающими силами поверхностного натяжения. Полости дефектов наполняются пенетрантами и становятся легкоразличимыми.

В настоящее время разработано несколько десятков рецептур пенетрантов, и все они обладают различными свойствами. Некоторые из них изготавливаются на водной основе, а также на основе керосина, бензола или скипидара. Органические жидкости наиболее приемлемы, так как они повышают чувствительность средства к самым мелким дефектам. Частным случаем капиллярного исследования является люминесцентная дефектоскопия. При таком методе исследования в рецептуре пенетрантов включены люминесцирующие вещества. Исследуемую поверхность облучают ультрафиолетовыми лучами, после чего вещество, проникшее в трещину или пору, начинает светиться.

Все вещества для капиллярной дефектоскопии разделяют по чувствительности. Высшей степенью считается первый класс чувствительности. Вещества 1 класса проникают в капилляры, диаметр которых составляет 0,1 мкм. Существует и верхнее предельное значение, при котором еще наблюдается затягивание жидкости в капилляр. Оно примерно равняется 0,5 мм. Еще одно требование, предъявляемое к капилляру – его длина должна быть в десятки раз больше диаметра.

Обычно пенетарнты выпускают в виде аэрозоля. При такой форме выпуска его удобно наносить на поверхность. Но в комплект средств для дефектоскопии включается еще очиститель (для предварительной обработки), а также проявитель (для формирования окончательного рисунка). Применение пенетрантов имеет свои достоинства и недостатки.

- К положительным моментам можно отнести низкую себестоимость процесса, элементарность технологии, производительность, широкий спектр исследуемых конструкций.

- Недостатки сводятся к необходимости тщательной очистки шва, возможности проверки только поверхностных дефектов, а также невозможности применения метода для капилляров с диаметром более 0,5 мм.

Контроль качества сварочных швов с помощью керосина следовало бы отнести к проверке на проницаемость, однако этот метод все же основан на капиллярных явлениях. Он считается наиболее простым и доступным в материальном плане. Керосин обладает высокой текучестью и способен проникать в самые мелкие трещины. Забегая вперед, можно отметить, что капиллярный метод с использованием керосина настолько же эффективен, как и гидравлический метод под давлением 3-4 кгс/мм2. Недаром в состав некоторых пенетрантов входит керосин.

Алгоритм проверки сварного шва сводится к нескольким несложным действиям. Шов с двух сторон очищается от грязи, окалины и шлака. Одна из сторон выбирается для наблюдения и покрывается водным раствором мела (на 1 литр воды берется 400 г порошка). Для увеличения скорости высыхания суспензии можно шов просушить потоком горячего воздуха. Обратная сторона поверхности обильно смачивается керосином. Необходимо процедуру смачивания повторить 2-3 раза с интервалом в 15-30 минут.

Количество повторений и интервал зависят от толщины металла. Смачивание проводится любым доступным способом (ветошью, кистью, краскопультом). Протечка керосина станет заметной на стороне, покрытой меловой суспензией. Со временем появятся темные точки или полосы. Необходимо сразу после их появления зафиксировать места дефектов, иначе керосиновые пятна расплывутся, и трудно будет определить локализацию трещины, свища или поры.

Испытание может занять несколько часов. Чем выше температура окружающей среды, тем меньшей вязкостью обладает керосин. Следовательно, при повышенной температуре процесс оценки качества шва пройдет быстрее. Керосин преимущественно используют при проверке стыковых соединений. Швы, выполненные внахлест, подобным образом проверить гораздо проблематичнее.

Во время изготовления или ремонта различных емкостей, трубопроводных систем, пневматических систем к сварному шву предъявляются не только требования прочности, но и герметичности. Проверка на проницаемость может осуществляться разными способами, среди которых выделяют гидравлические и пневматические. Основная цель такой проверки – установить наличие сквозных пор, через которые впоследствии жидкость или газ будут выходить из резервуара.

В качестве вещества для испытаний применяется воздух, азот, вода или масло. Обычно нормального давления бывает недостаточно, поэтому создают избыточное давление, чтобы картина дефектов была более наглядной. При использовании пневматического способа исследуемая емкость наполняется газом (воздухом, инертным газом, азотом). Газ доводится до давления, превышающего рабочее в полтора раза. Чтобы визуально наблюдать утечку, наружную поверхность шва смачивают мыльным раствором. При наличии дефекта будут образовываться пузырьки. Если испытания проводятся при отрицательной температуре, мыльный раствор наводят на спирту.

Во время испытания необходимо следить за давлением и не превышать определенной нормы. Обычно в резервуар монтируют манометр и перепускной предохранительный клапан. Малогабаритные резервуары наполняют воздухом и погружают в воду, не смазывая мыльным раствором. Вышедший воздух в воде будет образовывать пузырьки.

К пневматическому способу контроля на проницаемость относится проверка аммиаком. Шов покрывается марлей или бинтом, пропитанным фенолфталеином. С обратной стороны шва подается смесь из аммиака и воздуха. Если аммиак проходит сквозь шов насквозь, то бинт окрашивается в красный цвет. Этот способ считается достоверным.

Самый примитивный способ пневматического контроля связан с обдувом шва воздухом. Обратную сторону соединения необходимо предварительно смазать мыльным раствором.

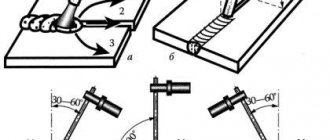

Для реализации гидравлического контроля полость заполняют жидкостью, обычно маслом или водой. Здесь также подразумевается проведение испытаний под давлением, превышающим рабочее значение на 50-100%. Чтобы выявить протечки достаточно выдержать емкость в таком состоянии около 10 минут. Параллельно с этим шов и околошовная зона обстукивается равномерно молотком. Если нет возможности создать избыточное давление, то емкость с жидкостью следует выдержать не менее двух часов.

Контроль герметичности

Контроль качества сварки и сварных соединений включает в себя исследование на непроницаемость. Герметичность — это отсутствие пропускания как жидких, так и газообразных веществ. Контроль герметичности сварных соединений обнаруживает сквозные дефекты, через которые возможен выход газов или жидкостей наружу или проникновение их внутрь.

Проверка сварных швов на герметичность является неразрушающим видом контроля. Суть метода состоит в оценке количества протекающей через сквозной дефект жидкости или прохождения газа и сравнении этой величины с допуском, который указывается в технических условиях. Существуют сварные соединения, которые в обязательном порядке подлежат проверке на герметичность. В частности к ним относится контроль сварных швов трубопроводов, к которым предъявляются особые требования.

Все существующие методы контроля герметичности сводятся к созданию избыточного давления или, наоборот, разрежения воздуха для того, чтобы обнаружить место, через которое происходит протечка. Перед началом проведения контроля поверхности следует ее подготовить: почистить их и обезжирить. Существуют разные методы испытаний на герметичность.

Гидравлический способ

Методы контроля качества сварных швов включают в себя проверку с помощью обычной воды. Контролируемое соединение заполняют водой и, применяя насос или гидравлический пресс, создают давление в полтора или два раза превышающее рабочее. При этом наблюдают за сварными швами. Утечка жидкости означает наличие сквозного дефекта.

Пневматический контроль

При проверке используется сжатый воздух, азот или инертный газ, который подают на испытываемую конструкцию. Если она имеет небольшие габариты, то можно поместить ее в воду и обнаружить дефект и его местоположение по выходящим наружу пузырькам.

Если проверке подлежат крупногабаритные соединения, то контроль можно осуществить с помощью пенного индикатора, который представляет собой раствор мыла в воде. При низкой температуре часть воды можно заменить спиртом или добавить глицерин.

В целях безопасности подключают предохранительный клапан и манометр. Наблюдая за показаниями манометра можно осуществлять контроль давления. При наличии сквозных дефектов давление будет уменьшаться. Если давление превысит допустимый уровень, то предохранительный клапан снизит его.

Испытание керосином

Используется свойство керосина, заключающееся в том, что он может подниматься по трубкам, имеющим небольшое поперечное сечение. При испытании роль такой трубки выполняет сквозная трещина или подобный дефект.

На одну из сторон соединения наносят раствор мела в воде и дают ему высохнуть. Затем противоположную сторону смачивают керосином. Время, за которое он может проявить себя, зависит от толщины соединения. При наличии сквозного дефекта на стороне, покрытой меловым растром, можно будет четко увидеть пятна керосина.

Испытание аммиаком

Предварительно подлежащие контролю швы покрывают бинтом, пропитанным фенолфталеином. Вместо бинта можно использовать бумажную ленту. Затем подается аммиак, находящийся под давлением. После прохождения аммиака на ленте или бинте остаются характерные следы.

Проверка течеискателем

Такой метод, называемый ПВТ-контролем сварных соединений, является высокочувствительным и используется для контроля ответственных конструкций. Применяются гелиевые и галоидные течеискатели.

Способы контроля качества сварного шва

Существуют разнообразные виды и средства технического контроля, все они имеют свои достоинства и недостатки, особенности и нюансы. Но несмотря на различия все они призваны, чтобы устроить швам испытание на прочность и долговечность. Качество сварных соединений во многом зависит от сварщика и используемых комплектующих, так что итог контроля можно предсказать. Но мы все равно рекомендуем проводить контроль качества, чтобы быть уверенным, что изделия прослужат долго.

Качество сварных соединений можно узнать путем визуального осмотра (пожалуй, самый распространенный метод), ультразвукового, магнитного, капиллярного и радиационного (радиографического) контроля, также осуществляется контроль сварных швов на проницаемость. Есть и другие методы контроля сварных швов, но мы в этой статье перечислим самые распространенные и простые в применении. Рекомендуем выполнять пооперационный контроль качества, т.е. сначала осмотреть шов, затем провести капиллярный контроль и так далее. Впрочем, обо всем по порядку.

Визуальный контроль

Начнем с визуального контроля. Это наиболее простой и быстрый способ узнать качество сварных швов. Вам не понадобятся специальные приборы или жидкости, достаточно вашей внимательности. Тщательно осмотрите сварное соединение: не должно быть видимых дефектов вроде трещин и сколов, шов должен иметь одну ширину и высоту на всех участках. Внешний контроль сварочных швов позволяет также проверить наличие или отсутствие непроваров, наплывов, неравномерных складок шва. Все это дефекты, обнаружив которые можно смело говорить о низком качестве соединения. Для более эффективного контроля качества сварных швов мы рекомендуем использовать мощную лампу и лупу, также нелишним будет рулетка или линейка, штангенциркуль. С помощью таких простых приспособлений вы сможете замерить размеры дефектов и понять, что с ними делать в дальнейшем.

Конечно, с помощью такого метода вы не сможете выполнить полноценный контроль сварных соединений трубопроводов, сварных соединений газопроводов или иных ответственных конструкций, но визуальный осмотр станет первой операцией, вслед за которой можно применить остальные методы контроля.

Капиллярный контроль

Методы контроля качества сварных соединений включают также испытания сварного шва. Для этого используется капиллярный метод. Его суть крайне проста: для контроля используются специальные жидкости, которые способны проникать в мельчайшие поры и трещинки, называемые капиллярами.

С помощью капиллярного операционного контроля можно проверить качество любого металла, с любым составом и формой. Зачастую такой метод используется, когда нужно узнать наличие скрытых дефектов невидимых для глаз, но нет бюджета, поскольку капиллярный контроль очень прост в применении и не требует наличия дорогостоящего оборудования.

Капиллярная оценка качества сварных соединений выполняется с помощью жидкостей, называемых пенетрантами (от английского слова «penetrant», что значит «проникающая жидкость»). Такие жидкости обладают незначительным поверхностным натяжением, отчего легко проникают в мелкие капилляры и при этом остаются видимы для глаз. По сути, пенетранты заполняют полости и окрашивают дефекты, тем самым делая их видимыми.

Сейчас можно найти множество рецептов приготовления пенетранта, каждый из которых будет обладать своими свойствами и особенностями. Можно приготовить пенетрант на основе воды или любой другой органической жидкости (скипидара, бензола, также сюда относится довольно популярная проверка сварных швов керосином. Такие пенетранты очень эффективны и чувствительны к малейшим дефектам. Они уверенно занимают одну из лидирующих позиций среди методов по контролю качества.

Контроль на герметичность сварных швов

На жидкостях не заканчиваются испытания сварных швов. Их также нужно проверить на герметичность. Метод проверки на герметичность имеет множество названий: течеискание, пузырьковый метод контроля, пневмоиспытание, гидроиспытание и многие другие. Но вне зависимости от названия суть их остается неизменна: обнаружение сквозных дефектов, ухудшающих герметичные показатели сварного соединения. Проверка сварочных швов на герметичность выполняется с помощью газов (кислорода или азота), различных жидкостей (например, воды). Метод во многом схож с капиллярным, но здесь газ или жидкость дополнительно подаются под большим давлением, под которым они как раз и распределяются в дефектные полости и выходят наружу. У этого метода есть своя классификация. Бывает пневматический и гидравлический контроль, также швы можно проверить вакуумно или с помощью обдува воздухом, это подкатегории пневматического контроля. Но обо всем поговорим подробнее.

Начнем с пневматического метода контроля качества швов. Он подразумевает использование газа или воздуха, который направляется на соединение под давлением. При этом шов смазывается мыльным раствором. Также есть разновидность пневматического контроля, называемая вакуумным контролем, когда с помощью специального оборудования создается искусственный вакуум, в него помещается деталь, а шов также предварительно смачивают мыльным раствором. В местах со сквозными трещинами будут образовываться пузыри, указывающие на местонахождение дефекта.

При приготовлении мыльного раствора используется один кусок мыла на литр воды. Если предстоит работа при низких температурах (на улице зимой), то более половины воды рекомендуется заменить на спирт. Также рекомендуем подключить манометр, с помощью которого вы сможете контролировать показатель давления и сможете заметить, как оно будет падать при обнаружении дефектов. Также нелишним будет использование предохранительного клапана, чтобы соблюсти технику безопасности.

Самая простейшая форма пневматического контроля — погружение детали в воду, без смазывания швов мыльным раствором и использования давления. Если у шва есть дефекты, то они дадут о себе знать, когда небольшие пузырьки воздуха начнут появляться из сварного соединения. Этот способ проверки качества можно назвать полевым, но он достаточно эффективный.

Также есть еще одна разновидность пневматического контроля, называемая контроль качества сварных швов и соединений с помощью аммиака. Аммиак подается вместо газа или воздуха, а швы предварительно покрывают специальной бумажной лентой. Аммиак проходит через шов и если имеются дефекты, то на ленте появляются красные пятна.

Второй тип контроля на герметичность — гидравлический. Здесь давление создают с помощью воды или масла. Это очень интересный метод, поскольку деталь выдерживается в жидкости от 5 до 15 минут (в зависимости от особенностей металла), при этом зона около шва обстукивается молотком, удары должны быть слабыми. Если есть дефекты, то при ударе жидкость начнет вытекать из предполагаемого места с трещиной или другим повреждением.

Магнитный контроль

Магнитный метод контроля заключается в использовании основ электромагнетизма. Контролер или сварщик с помощью специального прибора создает вокруг шва магнитное поле, которое испускает поток так называемых электромагнитных линий. Если они искажаются, значит есть дефекты. Искажения фиксируются магнитопорошковым способом.

При магнитопорошковом на поверхность шва предварительно наносят ферримагнитный порошок, который при искажении электромагнитной линии начинает скапливаться в месте дефекта. Из-за этого магнитный контроль доступен только при работе с ферримагнитными металлами. Алюминий, медь, сталь с большим содержанием хрома и никеля не могут быть подвержены проверке. В целом, это очень эффективный, но неудобный и дорогостоящий метод, так что его применяют только при контроле особо важных узлов.

Ультразвуковой контроль

Ультразвуковой способ очень интересен. Он основан на свойствах ультразвука. Ультразвуковые волны легко отражаются от краев трещины или скола, поскольку те обладают разными акустическими особенностями. Говоря простыми словами, мы подаем на шов ультразвук, и если на своем пути он сталкивается с дефектом, то искажается и отображается в другом направлении. При этом разные типы дефектов по-разному искажают ультразвуковую волну, так что их можно легко определить.

Контроль качества сварного шва с помощью ультразвуковых аппаратов применяется повсеместно, поскольку это довольно эффективный и при этом недорогой метод. По сравнению с другими методами (например, магнитным или радиационным) не нужно учитывать какие-то особенности металла или приобретать дорогостоящее оборудование. Но есть и недостатки: контроль сварного соединения ультразвуком должен проводить специалист, а не обычный сварщик.

Радиационный контроль

Радиационный контроль сварных соединений (также называемый «радиографический контроль» и «гаммаграфический контроль сварных соединений») представляет собой мини-версию обычного рентгена. Гамма-лучи проникают через металл и на специальной пленке фиксируются все возможные скрытые дефекты. Это самый передовой и дорогостоящий метод контроля качества, он требует современного оборудования и квалификации от контролера или сварщика. Также избыточная работа с таким прибором может оказывать негативное воздействие на здоровье человека.

Недавно появилась цифровая радиография, которая выполняется с помощью компьютера. Здесь вместо пленки используют специальные многоразовые пластины, которые совместимы с любыми источниками радиации. Но в отличие от классического радиационного контроля при цифровом методе изображения сохраняются сразу на компьютер, их можно масштабировать и кадрировать. В будущем разработчики планируют довести этот процесс до автоматизма, чтобы не требовалось присутствие человека.

Магнитная дефектоскопия

Методы контроля качества сварных соединений включают в себя такой неразрушающий вид как магнитная дефектоскопия. Этот метод применяется для контроля изделий, имеющих ферромагнитный состав. Он поможет обнаружить неглубокие, но скрытые трещинки, а также инородные включения.

Когда нарушается целостность конструкции внутри нее, то появляется своеобразная «зона рассеяния». При этом на краях образуются полюса. На внешней поверхности сварного изделия напротив внутренней зоны рассеяния происходит ее фиксация. Магнитные линии начинают огибать эту зону, и происходит ее четкое выделение. В этом месте происходит изменение плотности магнитного поля.

Магнитный контроль сварных швов основан на образовании магнитного поля, которое при проверке пронизывает сварное соединение. Для этого применяется особое оборудование. С помощью дефектоскопов имеется возможность обнаружения микроскопических трещин с размером их толщины до 0,001 мм. Суть метода состоит в том, что магнитный поток, путешествуя вдоль сварочного шва, при появлении на его пути дефекта обходит его. Это является следствием того, что магнитная проницаемость в этом месте гораздо меньше, чем магнитная проницаемость самого металла.

Для обнаружения продольных трещин применяется циркулярный вид намагничивания, для поперечных трещин — продольный. Также имеется комбинированный способ.

Контроль сварочных швов методом магнитной металлографии может осуществляться несколькими способами.

Магнитопорошковый

Проверка сварки производится с помощью магнитного порошка, который представляет собой совокупность мельчайших частичек намагниченного металла. В результате воздействия рассеяния магнитного поля эти частички меняют свое положение в пространстве.

Таким методом можно осуществлять контроль качества сварных соединений трубопроводов.

Как правило, ферромагнитный порошок представляет собой железо. Он может использоваться в следующих видах:

- сухой;

- водная эмульсия;

- маслянистая суспензия.

Процесс проверки заключается в том, что частицы порошка, на которые оказывают действие электромагнитные поля, перемещаются равномерно по поверхности. Когда они встречают на своем пути дефект, частицы порошка начинают скапливаться, образуя в таких местах своеобразные валики. Их форма и размер позволяют судить о соответствующих параметрах найденного дефекта.

Технологические операции для выполнения магнитопорошкового метода:

- Подготовка поверхности. Очищение ее от грязи, шлака, окалин, следов брызг, наплывов.

- Нанесение на поверхность проверяемого соединения порошка, эмульсии или суспензии.

- Осмотр и выявление участков, в которых имеются дефекты.

- Размагничивание поверхности.

Наиболее достоверные результаты можно получить при использовании сухого порошка. Чтобы правильно оценить чувствительность порошка пользуются контрольными образцами. Допускается использование различных видов дефектоскопов: стационарных, мобильных, переносных, передвижных.

Магнитографический

Магнитная дефектоскопия относится к неразрушающим видам проверки сварочных швов. Суть метода заключается в том, что происходит выявление магнитных потоков, которые появились в намагниченных изделиях при наличии дефектов.

Для осуществления этого метода производится намагничивание исследуемой поверхности вместе с прижатым к ней с помощью эластичной ленты магнитоносителем. Одновременно осуществляется запись процесса на магнитную ленту. Информация о магнитном рельефе с ленты считывается специальными устройствами, являющимися составными частями дефектоскопов.

Наиболее часто этот метод находит применение для контроля сварных соединений трубопроводов. Главное преимущество этого метода по сравнению с магнитопорошковым способом — более высокая производительность.

Индукционный контроль

Отличие этого метода от предыдущих — наличие индукционных катушек, с помощью которых происходит образование электродвижущей силы. Для фиксации сигнала индукционную катушку необходимо соединить с аппаратом, осуществляющим регистрацию. В качестве него могут использоваться гальванометр или сигнальная лампа.

Контроль осуществляется при перемещении сварного соединения вдоль индукционной катушки. Передвижение может быть также осуществлено движением дефектометра вдоль соединения. Когда наступит момент пересечения индукционной катушки с местом, в котором находится дефект, то вследствие изменения в этом месте магнитного потока появляется электродвижущая сила. Индукционный ток поступает на регистрационный прибор.

Методы неразрушающего контроля

На данный момент различают следующие неразрушающие методы:

- внешний осмотр;

- радиационный метод;

- магнитное исследование;

- ультразвуковой метод;

- капиллярный метод;

- контроль проницаемости.

Внешний осмотр

Любой контроль качества сварных соединений начинается с простого внешнего осмотра. Этого бывает достаточно, чтобы определить как наружные, так и внутренние пробелы, плюс отсутствует необходимость использовать оборудование неразрушающего контроля. Например, разная высота шва может свидетельствовать о непроварах в различных участках. Перед осмотром швы отчищаются от технологичных загрязнений, а именно – шлака, окалин и брызг металла.

Визуальный осмотр сварного шва

Чтобы мелкие недочеты стали виднее, проводится обработка поверхности спиртовым раствором, а затем 10%-ным раствором азотной кислоты. После данной процедуры поверхность приобретет матовость и покажет поры и трещины.

Главное, не забыть очистить кислоту спиртом после дефектовки шва.

Осмотр – это основной способ выявить геометрические отклонения, такие как – поры, трещины, наплывы, подрезы. Более качественно провести данный пункт испытания можно с помощью дополнительных приборов.

Для этого лучше всего использовать лупу, а также более качественное освещение, желательно с мобильным источником света. Увеличительное стекло позволит обнаружить скрытые для глаза трещины и поры, а также проследить их путь. Для контроля ширины валиков, можно использовать измерительные приборы, вроде линейки или штангенциркуля.

Инструменты для визуально-измерительного контроля

Радиационная дефектоскопия

Радиографический метод контроля сварных соединений существует в двух вариациях:

- рентгеновское излучение;

- гамма-излучение.

Простейший из представленных способ выявить погрешности сварного шва – просветить изделие рентгеновскими лучами. Они обладают свойством проникать сквозь металлические предметы, действуя при этом на фотопленку. Таким образом, полученный снимок – прямая карта большей части дефектов. С помощью проникающих лучей выявляют – шлаковые включения, газовые поры, смещения кромок, прожоги и другие пробелы.

Включения шлака на рентгеновском снимке

Перед началом работ, исследуемый участок и близ лежащая плоскость должны быть должным образом очищены. Для этого снимают шлак, брызги, окалины и другие изъяны. Также перед просвечиванием в обязательном порядке проводится осмотр и при выявлении некачественных участки должны устранятся.

Начинать просвечивание при наличии внешних дефектов – запрещено, так как процедура предназначена для диагностики и выявления скрытых дефектов.

При обнаружении погрешностей, решение о допуске или переделке конкретной детали лежит на нормативной документации. Именно установленные правила и инструкции позволяют определить вхождение погрешностей в установленные для данного изделия нормы.

Рекомендуем! Возможные причины залипания сварочных электродов

Для проведения процедуры рентгеновскую трубку располагают так, чтобы пучок попадал на шов под прямым углом. На другой стороне изделия расположена кассета с рентгеновской пленкой. Так как существующие дефекты меньше влияют на проницаемость рентгеновских лучей, то они будут видны как более темные участки на пленке. Рентгенографическое испытание длится в зависимости от – качества пленки, толщины и фокуса. После пленка проявляется и можно увидеть результат сваривания.

При радиографическом контроле не выявляют:

- любые несплошности и включения с размером в направлении просвечивания менее удвоенной чувствительности контроля;

- непровары и трещины, плоскость раскрытия которых не совпадает с направлением просвечивания;

- любые несплошности и включения, если их изображения на снимках совпадают с изображениями посторонних деталей, острых углов или резких перепадов трещин просвечиваемого металла.

Гамма – излучение по принципу работы практически не отличается от рентгеновского. Это радиоактивные лучи, способные проникать сквозь металл и реагирующие на его неравномерность. В такой способ инспектирую от 10 до 25% всех швов, если конструкция – ответственная, то все швы. В качестве источника излучения используют различные химические элементы, подходящие под определенные металлы:

- Кобальт – 60 (сталь, чугун, медь, бронза и латунь толщиной до 25 см), благодаря жесткому проникновению элемент подходит для большинства сталей и больших толщин;

- Цезий – 137 (сталь до 10 см);

- Иридий-192 (сталь до 5 см, алюминий до10 см);

- Тулий-170 (сталь и алюминий до 20 см).

Со снижением проникаемости снижается вид сплавов и их толщина, но при этом среднее качество изображения остается и позволяет определить основные дефекты.

Портативный рентгеновский аппарат МАРТ-250

В отличие от рентгеновского, гамма-лучи имеют ряд преимуществ:

- изотопы сохраняют работоспособность долгое время;

- более легкое оборудование;

- возможность дефектовки сложных узлов;

- повышенная проницаемость лучей;

Важно! Оба вида излучения чрезвычайно опасны для человека. Именно поэтому допуск к работам может быть только у специально обученных сотрудников, одетых в полный комплект защитной экипировки. Защищенным должно быть и место базирования и работы проникающего оборудования, для этих целей используют свинцовые пластины, экраны и другие средства.

Магнитная дефектоскопия

Такой контроль сварных соединений основывается на свойстве магнитных силовых линий реагировать на изменения в толще металла. Фиксируя подобные отклонения специальными приборами можно с высокой точностью найти погрешности в толще и на верхней части сплавов.

Рекомендуем! Как научиться варить электросваркой самостоятельно

На данный момент существуют три вариации метода:

- магнитно-порошковый;

- магнитно-индукционный;

- магнитно-графический.

Порошковый состоит в том, что на поверхность, заходя за стык шва, наносят сухой порошок или эмульсию, затем намагничивают сплав и определяют неточности. Если берется «сухой метод», то в качестве порошка выступает железная окалина или окислы. Намагничивают изделие электромагнитом, соленоидом или подавая ток на изделие. После, слегка постукивая молотком, дают порошку возможность занять свое положение. Излишки снимаются струей воздуха и затем фиксируются изъяны. Последний шаг – размагничивание.

В мокром методе магнитный порошок смешивают с керосином или специальным маслом. Полученная суспензия наносится на шов, а ее подвижность, рассеивания или скопления порошка – прямые идентификаторы погрешностей.

Магнитный дефектоскоп

При индукционном методе все данные фиксируются индукционной катушкой. Специальные приборы – дефектоскопы, фиксируют магнитное рассеивание у металлов толщиной до 25 мм.

Графический заключается в фиксации магнитных потоков на специальной ленте. Она крепится вдоль шва, а затем отклонения определяются на экране электронно-лучевой трубки.

Магнитные методы подходят исключительно для ферромагнитных сплавов, другие металлы таким образом исследовать не получится.

Ультразвуковой метод контроля

Наравне с предыдущим способом, ультразвуковая дефектоскопия дает возможность зафиксировать отклонения, образующиеся при отражении волн от границ сред с различными свойствами.

Ультразвуковой источник посылает сигнал, который при достижении конца сплава отражается. Если на своем пути сигнал встречает дефект, то это отражается на волне, что в свою очередь фиксируется прибором. Различные дефекты имеют свои собственные отражения, поэтому определить природу изъяна достаточно просто.

Ультразвуковой дефектоскоп

Из описанных уже методов, данный считают наиболее удобным для использования. Это обусловлено возможностью определить изъян как на поверхности, так и в глубине металла. Также, метод не имеет таких строгих ограничений, как магнитный. Есть ряд металлов с крупным зерном, например чугун, которые не поддаются ультразвуковому исследованию, но для всех других сплавов можно без труда вести контроль качества сварочных работ.

Рекомендуем! Сварка швов в различных пространственных положениях

Есть еще один недостаток – сложность расшифровки полученных данных. Увы, дефектоскопы дают пользователю очень специфические данные, которые следует расшифровать. Без предварительной подготовки сделать это практически невозможно, поэтому для работ нужен обученный специалист.

Капиллярная дефектоскопия

Данный способ основан на свойствах жидкостей с малым поверхностным натяжением. Такие жидкости не сбиваются в крупные капли в одном месте и стремятся стечь, но в то же время способны заполнить мельчайшие канавки и отверстия. Подобным образом определяются поверхностные дефекты и в редких случаях сквозные каналы.

Капиллярная дефектоскопия

На шов наносится специальный раствор, который мгновенно заполняет все канавки, поры и другие мелкие дефекты. Затем осматривая шов можно обнаружить крупные изъяны. Для большего удобства жидкости подкрашивают красителем, добавляют люминесцентные и другие окрашивающие добавки.

Контроль качества сварки на проницаемость

Метод является логическим продолжением капиллярного. Основная идея в том, что используя жидкости со свойствами глубокого проникновения, можно определить сквозные канавы шва.

Для этого берут простой керосин, наносят на одну сторону шва, а на другой фиксируют мокрые пятна, сигнализирующие о сквозных каналах. Из недостатков стоит отметить необходимость тщательно очистки поверхности и соблюдение точности на всех этапах для исключения случайного загрязнения противоположной стороны сварного шва.

Ультразвуковой контроль

Ультразвуковой контроль качества сварных соединений металлоконструкций относится к неразрушающим методам. Он подходит для проверки сварных швов различных металлов. Происходит поиск структур, у которых физические и химические свойства отличаются от заданных. Отклонением также считается превышение допустимых размеров.

Ультразвуковой метод основан на способности ультразвуковых волн с легкостью отражаться от краев трещин и сколов вследствие того, что их акустические особенности являются иными по сравнению с основной поверхностью. Когда на сварной шов подают ультразвук, то при столкновении с дефектом он претерпевает изменение и начинает отражаться в ином направлении. Искажение ультразвуковой волны происходит по-разному в зависимости от типа дефекта, что облегчает их идентификацию.

Проверка сварных швов ультразвуковым методом основана на проникновении диагностической волны вглубь металла и при столкновении с дефектами изменении направления своего движения. Это отклонение видит на экране прибора контролер сварочных работ.

Согласно показаниям диагностического прибора дается характеристика выявленному дефекту. По времени, в течение которого происходит распространение в металле ультразвуковой волны, можно судить о глубине расположения дефекта, а по амплитуде отраженного импульса — по размеру обнаруженного дефекта.

Проверка качества сварных швов ультразвуковым методом на основании ГОСТ-23829 осуществляется различными способами:

- теневым;

- зеркально-теневым;

- эхо-импульсным;

- эхо-зеркальным;

- дельта-методом.

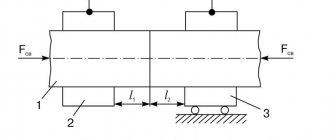

Теневой способ предполагает использование двух приборов, расположенных по разные стороны исследуемой металлоконструкции. Их устанавливают в плоскости, перпендикулярной сворному соединению. Назначение первого из них — излучение волн, а второго — их прием. Первый называется излучателем. Он генерирует акустические волны. Второй называется приемником. Его задача — регистрация акустических волн, прошедших через исследуемый объект.

Важным является взаимное расположение излучателя и приемника. Они должны находиться друг напротив друга. Если между излучателем и приемником находится «глухая зона», то ультразвуковые колебания могут исчезнуть или уменьшиться. Такой участок шва признается дефектным.

Зеркально-теневой способ представляет собой приблизительно такой же теневой с одним различием — излучатель и приемник располагают не на противоположных сторонах металлоконструкции, а на одной стороне. При таком расположении происходит регистрация не прямого потока волн, а отраженного от второй поверхности, являющейся как бы зеркалом. Дефект оценивается по тому, какое значение имеет коэффициент затухания колебания, являющегося отраженным.

При эхо-импульсном способе акустические волны направляются на сварное соединение и происходит регистрация волны, отраженной от находящегося в нем дефекта. В качестве источника и приемника используется один и тот же преобразователь.

Эхо-зеркальный метод исследования иначе называют «Тандем». Такое название объясняется тем, что при его использовании применяются сразу два аппарата. Оба преобразователя помещают на одной стороне соединения. Ультразвуковые колебания, сгенерированные излучателем, отражаются от дефектной области, и затем проходят регистрацию с помощью приемника. Такой метод находит широкое применение для обнаружения вертикально расположенных трещин.

Основой дельта-метода, относящегося к ультразвуковому контролю, является свойство дефектов осуществлять излучение внутрь сварного шва. Происходит контроль энергии, излученной от дефектных поверхностей. Для осуществления такого контроля необходимо оборудование и его настройка, а также длительная расшифровка результатов, поэтому особой популярностью этот способ не пользуется.

Пооперационный контроль качества сварных соединений ультразвуковым способом заключается в следующем:

- Очистка проверяемой поверхности. Убираются следы ржавчины, остатков краски, лака, различных пятен.

- Обработка проверяемых поверхностей машинным или трансформаторным маслом.

- Проверка работоспособности и настройка используемого оборудования под необходимые параметры. Стандартные настройки могут применяться, если толщина сварного шва не превышает 2-х сантиметров. Иначе необходимо использование специальных диаграмм.

- Проведение контроля качества сварных швов. При этом излучатель перемещают вдоль соединения зигзагообразно и разворачивая на небольшой угол вдоль своей оси. Искатель перемещают до тех пор, пока он не начнет улавливать сигналы.

Все обнаруженные отклонения фиксируются в специальном журнале. Контроль и проверка должны соответствовать требованиям действующих нормативных материалов. Ультразвуковой метод требует высокой квалификации работников, выполняющих согласно нему контроль сварных соединений.

Контроль сварочных соединений при помощи ультразвукового способа предполагает нахождение следующих дефектов:

- наличие внутри шва пор;

- расслоенные участки наплавок металла;

- трещины;

- неровности;

- непровар;

- несплавление;

- свищи;

- коррозию;

- повреждения окислами;

- провисание;

- изменение химического состава;

- механические повреждения;

- изменение геометрических размеров.

Ультразвуковой диагностике можно подвергать различные виды соединений. Такой параметр как чувствительность ультразвукового метода можно определить самым маленьким размером дефекта, который он способен выявить. К преимуществам относится относительная безопасность проведения контрольных операций. Благодаря наличию мобильных дефектоскопов возможна проверка в полевых условиях.

Требования к сборке трубопроводов газового оборудования

Смещение кромок. Допускаемое смещение кромок свариваемых труб не должно превышать величины 0,15S + 0,5 мм, где S — наименьшая из толщин стенок свариваемых труб.

Сварка стыков разнотолщинных труб или труб с соединительными деталями и патрубками арматуры допускается без специальной обработки кромок при толщине стенок менее 12,5 мм (если разность толщин не превышает 2,0 мм).

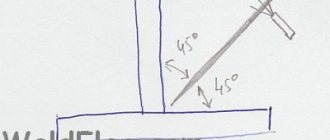

на надземных и внутренних газопроводах низкого давления допускается производить нахлесточные соединения «труба в трубу» размеров d 50×40, 40×32, 32×25, 25×20 мм.при условии:

— просвет между трубами, соединяемыми внахлест, не более 1—2 мм и равновелик по периметру;

— величина нахлеста по длине соединяемых труб не менее 3 см;

— на конце трубы меньшего диаметра выполняется фаска вовнутрь под углом не менее 45° на всю толщину стенки трубы;

Требования к смещению продольных швов

Сборку под сварку труб с односторонним продольным или спиральным швом производят со смещением швов в местах стыковки труб не менее чем на:

15 мм — для труб диаметром до 50 мм; 50 мм —от 50 до 100 мм; 100 мм диаметром св. 100 мм.

При сборке под сварку труб, у которых швы сварены с двух сторон, допускается не производить смещение швов при условии проверки места пересечения швов физическими методами.

Радиационный контроль

Контроль качества сварного шва может проводиться радиационным способом. Его целью является выявление дефектов, находящихся внутри соединения и в околошовной зоне. К таким дефектам относятся поры, непровары, посторонние включения, трещины.

Просветка сварных швов рентгеновскими и гамма-лучами позволяет им проникать внутрь через непрозрачные преграды. Радиационный контроль сварных соединений относится к неразрушающим видам. Он основан на использовании излучения, называемого ионизирующим. При проведении испытаний ионизирующее излучение проходит регистрацию и подвергается анализу после его взаимодействия с исследуемой поверхностью.

Проникнув внутрь, излучение начинает ослабевать и рассеиваться. Величина этих изменений зависит от толщины и плотности металла. Происходит воздействие на эмульсию фотопленки, что вызывает свечение отдельных элементов. Интенсивность будет больше на тех участках, которые имеют более низкую толщину или плотность. В частности, это касается таких дефектов, как несплошность или включения неметаллического характера.

Ионизирующее — это такое излучение, которое при взаимодействии с окружающей средой ведет к образованию электрических зарядов. Для контроля сварных швов металлоконструкций в качестве ионизирующего излучения используются фотоны или нейроны. Наиболее популярным является рентгеновское излучение. Это объясняется тем, что оно обеспечивает самую большую чувствительность контроля сварки.

Радиографический метод контроля сварного шва предполагает применение именно рентгеновских лучей. На место сварного соединения устанавливают специальный аппарат. Рентгеновские лучи проникают через металл. При отсутствии дефектов они наружу не выходят. При их наличии лучи выходят наружу. Особый прибор регистрирует путь прохождения лучей и производит снимок. На таком снимке можно увидеть размеры дефектов и их месторасположение.

Оборудование для контроля качества сварных соединений радиографическим методом — рентгеновский аппарат. Его главным элементом является излучатель, генерирующий лучи. Такой излучатель выглядит, как вакуумный сосуд, содержащий анод и катод.

Выбирать подходящий рентгеновский аппарат необходимо с учетом толщины металла, который предполагается подвергнуть контролю. Также ответственно следует подходить к выбору пленки, на которой будет зафиксирован результат исследования. Его также можно увидеть на экране монитора во время процесса контроля. Каждую новую партию пленки и препаратов для ее обработки перед употреблением необходимо проверять на соответствие предъявляемым к ним требованиям.

При проведении радиографического контроля помимо рентгеновского аппарата используется дефектометр — металлическая пластинка с канавками различной глубины.

Снимки, получаемые в результате радиографического контроля, при рентгеновском излучении называются рентгенограммой. При гамма-излучении — гаммаграммой, а контроль — гаммаграфическим контролем сварных соединений.

К достоинствам радиографического метода относятся:

- хорошая чувствительность;

- наглядность полученных результатов;

- возможность контроля различных металлов;

- возможность обнаружения мельчайших дефектов;

- определение линейных размеров;

- выяснение, на какой глубине залегает дефектная область.

С помощью компьютера можно осуществлять цифровую радиографию.

Как подобрать сварочный ток

Расчет режимов ручной дуговой сварки осуществляется с учетом выставления главных параметров тока, а именно рода, полярности и силы. В зависимости от рода ток бывает переменным и постоянным. Полярность делится на прямую и обратную.

Рассматривая основные параметры режима сварки, стоит обратить внимание на величину силы тока. Она подбирается при помощи определенных таблиц. Показатель тока определяется в соответствии с толщиной свариваемых изделий из стали, сварочной проволоки. А вот точные показатели юстировки определяются в зависимости от вида дуги и соединения. Стоит учитывать, что чем сильнее ток, тем температурные показатели под основанием дуги будут выше. Это все отразится на скорости сварочных работ.

Проведение сварочной технологии с использованием тока с высокой силой и сильно тонкого сварочного провода может к перегреву и разбрызгиванию расплавленного металла. Если применяются слишком тонкие элементы, то данный режим может привести к их прожиганию.

При использовании тока со слабой силой может происходить обрывание дуги, она становится неустойчивой. В итоге соединение выходит низкого качества, образуется много зон с непроварами. По этой причине многие сварщики не советуют использовать данный режим.

Важно! Глубинные показатели сварочной ванны зависят от типа используемого тока. Если оборудование используется на переменном токе, то показатель глубины провара будет на 15 % выше, чем у переменного тока.

При прямой полярности отмечается сильное нагревание металлического изделия. По этой причине данную полярность рекомендуется применять для сваривания толстых элементов, потому что для образования качественного соединения требуется большее расплавление металла. Если прямая полярность будет применяться для тонких деталей, то они быстро сгорят и шов выйдет низкого качества. Для тонких изделий стоит применять ток с обратной полярностью.

Разрушающий контроль

Все виды контроля сварных швов делятся на неразрушающие и разрушающие. Перед началом исследований необходимо определиться, какие методы включает разрушающий контроль сварных соединений, и допустимо ли это в конкретном случае.

К разрушающим методам контроля сварных соединений относятся:

- механические испытания;

- химические;

- физические;

- металлографические.

Разрушающий контроль сварных соединений целесообразно проводить на контрольных образцах в качестве предварительной оценки состояния сварного соединения.

Металлографические исследования заключаются в засверливании поверхности и протравливании ее раствором, содержащим аммоний и хлорид меди. Просверливание производят сквозь сварной шов. Затем углубляются в основной металл. Потом место проверки осматривают невооруженным глазом или с помощью лупы.

При химическом анализе устанавливают соответствие состава металла и сварного шва на нем нормативным требованиям. В ГОСТ 122-75 указаны методы для отбора проб. Для механических исследований специально изготавливают образцы или вырезают их из сварного соединения, и проводят на них испытания.