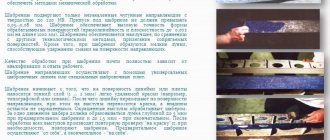

Что такое шероховатость плоскости по видам обработки

При изготовлении необходимой детали, в соответствии с техническими чертежами и эскизами, применяются различные виды обработки. Исходную заготовку подвергают нагреву, сверлению, резке и другим технологическим операциям.

Каждый вид обработки изделия оставляет на ее плоскости определенный рисунок в виде небольшой шагрени, выемок, микроскопических трещин и царапин. Все эти последствия отображаются в виде шероховатости на обрабатываемой поверхности изделия.

Согласно виду технологического воздействия, возникает определенный класс шероховатости плоскости. Более подробно все виды и размеры этого явления представлены в ГОСТе 2789-73 «Шероховатость поверхности».

Стандарт содержит доскональную информацию с иллюстрациями шероховатостей. Некоторые виды технического воздействия оставляют на поверхности материала не заметные глазу изменения. Эти шероховатости изучают под микроскопом.

К основным показателям шагрени относятся:

- Высота обрабатываемой поверхности, измеряемая в 10-и точках;

- Среднее число отклонения плоскости;

- Средний шаг неровностей;

- Наивысшая точка плоскости после обработки;

- Опорная длина профиля.

Финишные шлифовальные работы по металлу и полировка изделия максимально выравнивает плоскость обработки, но внутренние изменения на молекулярном уровне в материале, оставляют определенные последствия в виде микроскопической шагрени.

7.7. Обработка поверхности

Обозначение шероховатости поверхности (смотри таблицу 7.3, таблицу 7.4):

| – знак I применяется для поверхности, вид обработки которой конструктором не устанавливается; | |

| – знак II применяется для поверхности, которая должна быть обработана удалением слоя материала, например, точением, фрезерованием, сверлением, шлифованием, полированием, травлением и т.п.; | |

| – знак III применяется для поверхности, образуемой без удаления слоя материала, например, литьём, объёмной ковкой, штамповкой, прокаткой, волочением и т.п. |

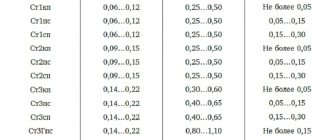

Таблица 7.3. Рекомендуемая шероховатость сопрягаемых поверхностей деталей. Охватывающие и охватываемые цилиндрические и призматические поверхности

| Квалитеты | Поверхность | |||||||

| 6; 7 | 8; 9 | 11 | 12 | цилиндрическая | плоская | |||

| отверстие | вал | |||||||

| Условия работы | ||||||||

| трение, износ | без трения | трение, износ | без трения | |||||

| Номинальный размер, D и B. мм | Рекомендуемая шероховатость | |||||||

| 10-30 | – | – | – | 1,25 | 2,5 | 0,63 | 1,25 | 2,5 |

| 30-120 | <6 | – | – | |||||

| 120-180 | 6-18 | – | – | 1,25 | ||||

| > 180 | 18-80 | <3 | – | 2,5 | 2,5 | |||

| – | 80-360 | 3-10 | – | 2,5 | ||||

| – | >360 | 10-30 | <6 | Rz20 | Rz20 | Rz20 | ||

| – | – | 30-120 | 6-15 | Rz20 | Rz20 | |||

| – | – | >120 | 15-80 | Rz40 | Rz40 | |||

| – | – | – | 80-260 | Rz40 | Rz40 | Rz40 | ||

| – | – | – | >260 | Rz80 | Rz80 | |||

Таблица 7.4. Оптимальная шероховатость поверхностей деталей при разных способах обработки

| Вид обработки | Шероховатость поверхности | |||

| Ковка | Rz630 | |||

| Ковка при нагреве поковки газообразным топливом | Rz1000 | |||

| Литьё в песчаные формы | отливки из стали | Rz1250 | ||

| отливки из чугуна | Rz630 | |||

| отливки из цветных металлов и их сплавов | Rz320 | |||

| Литьё по выплавляемым моделям | Rz80-Rz20 | |||

| Холодная штамповка, вырубка, пробивка | толщина металла, мм | <=6 | Rz160 | |

| 6-10 | Rz320 | |||

| >10 | Rz400 | |||

| Резка механическая | толщина проката, мм | <20 | Rz320 | |

| >20 | Rz500 | |||

| Резка кислородная | ручная | толщина разрезаемого металла, мм | <25 | Rz1000 |

| 25-50 | Rz1600 | |||

| <25 и >50 | не регламентируется и на чертежах не указывается | |||

| механизированная | 5-15 | Rz160 | ||

| 15-30 | Rz320 | |||

| 30-50 | Rz630 | |||

| <5 и >50 | не регламентируется и на чертежах не указывается | |||

| Слесарная обработка | Rz40-2,5 | |||

| Зачистка наждачным полотном | 2,5-0,63 | |||

| Точение наружное и по торцам | предварительное | Rz320-Rz80 | ||

| чистовое | Rz80-2,5 | |||

| тонкое | 1,25-0,63 | |||

| Строгание | предварительное | Rz160-Rz80 | ||

| чистовое | Rz40-Rz20 | |||

| тонкое | 2,5-1,25 | |||

| Хонингование | чистовое | 0,63-0,32 | ||

| тонкое | 0,16-0,04 | |||

| Суперфиниширование | чистовое | 0,32-0,16 | ||

| тонкое | 0,16-0,04 | |||

| Притирка | чистовая | 2,5-0,32 | ||

| тонкая | 1,25-0,08 | |||

| отделочная | 0,08-0,04 | |||

| зеркальная | Rz0,1-Rz0,05 | |||

| Доводка | механическая чистовая | 0,32-0,16 | ||

| ручная | предварительная | 1,25-0,63 | ||

| средняя | 0,63-0,32 | |||

| чистовая | 0,16-0,08 | |||

| отделочная | 0,04-Rz0,1 | |||

| зеркальная | Rz0,1-Rz0,05 | |||

| Раскатка поверхности роликовой раскаткой | 0,63-0,16 | |||

| Обкатка поверхности роликов и шариком | 0,63-0,16 | |||

| Обработка пластических масс | прессование, литьё под давлением | 1,25-0,16 | ||

| точение и фрезерование | Rz40-Rz20 | |||

| сверление | Rz80-Rz20 | |||

| полирование | 2,5-1,25 | |||

Если шероховатость поверхностей, образующих контур, должна быть одинаковой, обозначение шероховатости наносят один раз. Диаметр вспомогательного знака О — 4-5 мм. В обозначении одинаковой шероховатости поверхностей, плавно переходящих одна в другую, знак О не приводят. Обозначение одинаковой шероховатости поверхности сложной конфигурации допускается приводить в технических требованиях чертежа с ссылкой на буквенное обозначение поверхности.

На линии невидимого контура допускается наносить обозначение шероховатости только в случаях, когда от этой линии нанесён размер.

При указании одинаковой шероховатости для всех поверхностей изделия обозначение шероховатости помещают в правом верхнем углу чертежа и на изображении не наносят. При указании одинаковой шероховатости для части поверхностей изделия в правом верхнем углу чертежа помещают обозначение одинаковой шероховатости и условное обозначение (знак I ). Когда часть поверхностей не обрабатывается по данному чертежу, в правом верхнем углу чертежа перед обозначением (знак I) помещают знак III. Значение параметра шероховатости по ГОСТ 2789-73 указывают в обозначении шероховатости: для параметра Ra — без символа; для параметра Rz — с символом (рисунок 7.3).

Рисунок 7.3 — Обозначение шероховатости на чертеже

| < 7.6. Основы термообработки | Содержание | Литература > |

0 0 голоса

Рейтинг статьи

Шероховатость при токарной обработке

Этот показатель отображается в виде совокупности малых шагов базовой длины обрабатываемой плоскости и ее неровностей. Современное токарное оборудование обеспечивает максимально возможное качество производства деталей. Шагрень при токарной обработке является величиной, которая просчитывается еще на стадии проектирования будущего изделия.

Во многих станках по умалчиванию устанавливаются требуемые допуски шагрени на плоскости, что сильно облегчает задачу персонала и увеличивает объемы производства. Основным фактором здесь является точные показатели шагрени для конкретного материала, из которого состоит будущая деталь.

Как измеряется шероховатость плоскости по видам обработки

Даже самые современные технологии работы с шагренью поверхности не могут обеспечить идеально гладкой поверхности. В связи с этим, всегда присутствуют определенные отклонения от заданного проектного чертежа детали. Они могут носить макро или микрогеометрический характер.

Принято выделять 3 основных разновидностей этого показателя:

- Исходная шагрень (возникает при контакте изделия с разными абразивными насадками);

- Эксплуатационная (проявляется в результате трения и естественного износа в процессе обработки);

- Равновесная (результат трения в условиях стационарной обработки).

Шагрень измеряется комплексно, либо поэлементно. Второй вариант является наиболее точным, но и намного более трудоемкий. На практике применяют следующие 3 основных измерительных метода:

- При помощи щупа. Верхний слой измеряют специализированным датчиком профилометром, оборудованным небольшой алмазной иголкой. На ее конце имеется чувствительная головка, которая предает прибору сигналы при мониторинге плоскости. Действие прибора напоминает эхолот.

Профилометры бывают: электронные, индуктивные и пьезоэлектрические. Более продвинутые приборы под названием профилографы способны фиксировать все полученные измерения для их дальнейшего изучения специалистами — технологами.

- Оптический метод. Представляет собой измерительный вариант шагрени бесконтактным методом, состоящий из нескольких вариантов проведения расчетов.

При помощи растра. На обработанную плоскость фиксируется пластина из тонкого стекла, покрытого специальным растром (напоминает сетку). Далее подаются световые лучи под определенным углом и линии растра совпадают с шагренью поверхности, повторяя ее рельеф.

При помощи тени. На изучаемый элемент кладется специализированная линейка, имеющая скошенное ребро. Именно по нему проходит подаваемый световой пучок. Возникающая при этом тень, досконально отображает рельеф плоскости детали, результаты которого в дальнейшем изучают под микроскопом.

- Микроинтерферентный метод. Измеряют плоскость благодаря искривляющимся полоскам, воспроизводимым прибором интерферометром. А его результаты в дальнейшем изучают под микроскопом и получают точную картину поверхности.

Шероховатость верхнего слоя влияет на дальнейшее применения получаемых деталей. От ее коэффициента зависит качество сварки таких элементов, окраски и других дальнейших операций.

Таблица шероховатости

Исходная шероховатость является следствием технологической обработки поверхности материала. Для широкого класса поверхностей горизонтальный шаг неровностей находится в пределах от 1 до 1000 мкм, а высота — от 0,01 до 10 мкм. В результате трения и изнашивания параметры исходной шероховатости, как правило, меняются, и образуется эксплуатационная шероховатость. Эксплуатационная шероховатость, воспроизводимая при стационарных условиях трения, называется равновесной шероховатостью.

| Класс | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 |

| В ячейках сверху указаны классы шероховатости для сопоставления с новым стандартом | ||||||||||||||

| Ra | 100 | 50 | 25 | 12.5 | 6.3 | 3.2 | 1.6 | 0.8 | 0.4 | 0.2 | 0.1 | 0.08 | 0.025 | 0.01 |

| Rz | 400 | 200 | 100 | 50 | 25 | 12.5 | 6.3 | 3.2 | 1.6 | 0.8 | 0.4 | 0.2 | 0.1 | 0.05 |

| Пескоструйная обработка | Rz400 | |||||||||||||

| Ковка в штампах | Rz400 | Rz200 | Rz100 | |||||||||||

| Отпиливание | Rz400 | |||||||||||||

| Сверление | Rz100 | Rz50 | Rz25 | |||||||||||

| Зенкерование черновое | Rz100 | Rz50 | Rz25 | |||||||||||

| Зенкерование чистовое | Rz50 | Rz25 | 3.2 | 1.6 | ||||||||||

| Развертывание нормальное | 3.2 | 1.6 | 0.8 | |||||||||||

| Развертывание точное | 1.6 | 0.8 | 0.4 | |||||||||||

| Развертывание тонкое | 0.8 | 0.4 | 0.2 | |||||||||||

| Протягивание | Rz25 | 3.2 | 1.6 | 0.8 | 0.4 | |||||||||

| Точение черновое | Rz400 | Rz200 | Rz100 | Rz50 | ||||||||||

| Точение чистовое | Rz100 | Rz50 | Rz25 | 3.2 | 1.6 | 0.8 | ||||||||

| Точение тонкое | 3.2 | 1.6 | 0.8 | 0.4 | ||||||||||

| Строгание предварительное | Rz400 | Rz200 | Rz100 | Rz50 | ||||||||||

| Строгание чистовое | Rz100 | Rz50 | Rz25 | 3.2 | 1.6 | |||||||||

| Строгание тонкое | 1.6 | 0.8 | ||||||||||||

| Фрезерование предварительное | Rz200 | Rz100 | Rz50 | Rz25 | ||||||||||

| Фрезерование чистовое | Rz25 | 3.2 | 1.6 | |||||||||||

| Фрезерование тонкое | 3.2 | 1.6 | 0.8 | |||||||||||

| Шлифование предварительное | Rz25 | 3.2 | 1.6 | |||||||||||

| Шлифование чистовое | 1.6 | 0.8 | 0.4 | |||||||||||

| Шлифование тонкое | 0.4 | 0.2 | ||||||||||||

| Шлифование — отделка | 0.1 | 0.08 | Rz0.1 | Rz0.05 | ||||||||||

| Притирка грубая | 0.8 | 0.4 | ||||||||||||

| Притирка средняя | 0.4 | 0.2 | 0.1 | |||||||||||

| Притирка тонкая | 0.1 | 0.08 | Rz0.1 | Rz0.05 | ||||||||||

| Хонингование нормальное | 1.6 | 0.8 | 0.4 | 0.2 | ||||||||||

| Хонингование зеркальное | 0.4 | 0.2 | 0.1 | 0.08 | ||||||||||

| Шабрение | 3.2 | 1.6 | 0.8 | |||||||||||

| Прокатка | Rz50 | Rz25 | 3.2 | 1.6 | 0.8 | |||||||||

| Литье в кокиль | Rz400 | Rz200 | Rz100 | Rz50 | ||||||||||

| Литье под давлением | Rz400 | Rz200 | Rz100 | Rz50 | Rz25 | 3.2 | ||||||||

| Литье прецизионное | Rz50 | Rz25 | 3.2 | 1.6 | ||||||||||

| Литье пластмасс, прецизионное | Rz25 | 3.2 | 1.6 | 0.8 | 0.4 | 0.2 | 0.1 |

Шероховатость поверхностей при обработке инструментами

Классы шероховатости поверхности

Факторы, влияющие на качество поверхности

Шероховатость поверхности зависит от метода и режима обработки, качества применяемого режущего инструмента, жесткости технологической системы, физико-механических свойств обрабатываемого материала, вида применяемой смазывающе-охлаждающей жидкости, вибраций технологической системы и др.

Каждому методу обработки (точение, шлифование и др.) соответствует свой диапазон получаемой шероховатости поверхности. В табл. 3.1 приведена шероховатость поверхности при различных методах обработки стали и серого чугуна и сопоставлены параметры шероховатости с параметрами средней экономической точности. Из сопоставления этих параметров можно увидеть их взаимосвязь: чем выше точность получаемого размера, тем меньше шероховатость поверхности.

Далее, на стр. 7 см. табл. 3.1.

Таблица значений шероховатости

| № | Классы шерохова-тости пов-сти | Параметры шероховатости, мкм | Базовая длина, l, мм | |

| Ra | Rz | |||

| 1. | 2. | 3. | 4. | 5. |

| 1. | 1 | 80, 63, 40, 50* | 320, 250, 200, 160 | 8,0 |

| 2. | 2 | 40, 32, 20, 25* | 160, 125, 100, 80 | |

| 3. | 3 | 20, 16, 10, 12,5* | 80, 63, 50, 40 | |

| 4. | 4 | 10, 8, 5, 6,3* | 40, 32, 25, 20 | 2,5 |

| 5. | 5 | 5, 4, 2,5; 3,2* | 20, 16, 12,5; 10,0 | |

| 6. | 6 | 2,5; 2,0; 1,25; 1,6* | 10,0 8,0; 6,3 | 0,8 |

| 7. | 7 | 1,25; 1,00; 0,63; 0,80* | 6,3; 5,0; 4; 3,2 | |

| 8. | 8 | 0,63; 0,50; 0,32; 0,40* | 3,2; 5,2; 2,0; 1,6 | |

| 9. | 9 | 0,32; 0,25; 0,160; 0,20* | 1,6; 1,25; 1,00; 0,80 | 0,25 |

| 10. | 10 | 0,160; 0,125; 0,080; 0,10* | 0,80; 0,63; 0,50; 0,40 | |

| 11. | 11 | 0,080; 0,063; 0,040 | 0,40; 0,32; 0,25; 0,20 | |

| 12. | 12 | 0,040; 0,032; 0,020 | 0,20; 0,16; 0,125; 0,100 | |

| 13. | 13 | 0,020; 0,016; 0,010 | 0,100; 0,080; 0,063; 0,050 | 0,08 |

| 14. | 14 | 0,010; 0,008; 0,012* | 0,050; 0,040; 0,032 |

Примечание: * — предпочтительные значения параметров Ra

Примеры:

Обозначений шероховатости поверхности на чертежах

Таблица 3.1

| Метод обработки | Соотв-щий квали-тет точн. | Шерохов-сть пов-сти Ra, мкм | Метод обработки | Соотв-щий квали-тет точн. | Шерохов-сть пов-сти Ra, мкм |

| Точение: предварительное …………….. чистовое ……………………… тонкое, алмазное ……………. Фрезерование: предварительное ……………. чистовое ……………………… тонкое (торцовыми фрезами).. Сверление: Зенкерование: предварительное……………. чистовое (после чернового)… Протягивание отверстий…… | 12 — 13 10 — 11 6 – 7 11 — 12 8 – 10 6 – 7 11 — 12 7 – 8 | 12,5 2,5 – 1,25 0,63-0,32 12,5 2,5-1,25 0,63-0,32 6,3-2,5 2,5-12,5 6,3-2,5 1,25-0,63 | Прошивание (для коротких отверстий) …………………….. Шлифование: обдирочное*…………. предварительное ……. чистовое ……………… тонкое ………………… Хонингование отверстий диаметром до 80 мм …………. Развертывание: предварительное…………….. чистовое……………………… тонкое ………………………… Притирка (доводка) …………. Полирование **………………… | — 8-10 7-8 6-7 6-7 8-9 6-7 5-6 — | 0,63-0,32 2,5-1,25 1,25-0,63 0,63-0,32 0,32-0,08 0,32-0,08 2,5-1,25 1,25-0,63 0,63-0,32 0,1 и меньше 0,032-0,012 |

* Обдирочное шлифование применяют в качестве предварительной обработки поверхностей отливок и поковок, не выдерживая допуска на размер.

** Этот метод не повышает точности размера, полученного на предшествующей обработке.

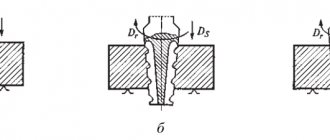

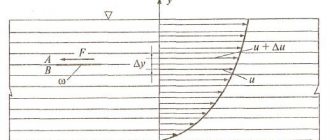

При обработке заготовок лезвийным инструментом шероховатость поверхности в значительной мере зависит от скорости резания и подачи. На рис. 3,5, а показано влияние скорости резания на шероховатость поверхности при точении стали (кривая 1) и чугуна (кривая 2). После обтачивания стальной заготовки со скоростью резания около 20 м/мин (кривая 1) наблюдается наибольшая шероховатость, что связано с явлением активного образования нароста на режущей части резца. При скорости резания свыше 80 м/мин образование нароста практически прекращается. Кроме того, при высоких скоростях резания значительно уменьшается глубина пластически деформированного слоя, что также снижает шероховатость поверхности.

На рис. 3.5, б показана зависимость шероховатости поверхности от подачи при точении заготовки из стали 45 резцом с радиусом закругления вершины 2,5 мм. Из рисунка видно, что изменение малых подач (до 0,2 мм/об) незначительно влияет на изменение шероховатости поверхности. Но при переходе в область подач свыше 0,2 мм/об микронеровности обработанной поверхности возрастают более интенсивно.

Рис. 3.5. Графики зависимостей шероховатости поверхности от скоростей резания и подач

С увеличением глубины резания шероховатость поверхности возрастает незначительно и практически ее можно не учитывать.

Значительное влияние па шероховатость поверхности оказывает состояние режущей части инструмента: микронеровности режущей кромки инструмента ухудшают шероховатость обработанной поверхности; это особенно заметно при обработке протяжками, развертками или широкими резцами. Затупление режущего инструмента приводит к увеличению шероховатости обработанной поверхности.

При обработке заготовок абразивным инструментом шероховатость поверхности снижается с уменьшением зернистости и повышением твердости шлифовального круга, повышением скорости резания, уменьшением продольной и поперечной подач.

При обработке стали с высоким содержанием углерода (С > 0 5%) получается более чистая поверхность, чем при обработке низкоуглеродистой стали.

Применение смазывающе-охлаждающей жидкости улучшает шероховатость обработанной поверхности. Одновременно повышается стойкость инструмента. На рис. 3.6 показано (по данным К. С. Колева) влияние охлаждения на микрогеометрию поверхности при точении стали Х4Н быстрорежущим резцом при подаче S = 0,67 мм/об: 1 — точение без применения охлаждения; 2 — охлаждение водной эмульсией (0,5 % соды и 0,1 % мыла).

Жесткость технологической системы значительно влияет на шероховатость и волнистость поверхности. Так, например, при точении нежесткого вала с установкой на центры наибольшая шероховатость поверхности получается примерно в средней части по длине вала. Недостаточная жесткость системы может быть причиной появления вибрации при резании и, как следствие, образования волнистой поверхности.

Рис. 3.6. Рис. 3.7.

Физико-механические свойства поверхностного слоя деталей и заготовок в значительной мере зависят от воздействия тепловых и силовых факторов в процессе обработки. Поверхностный слой обработанной стальной заготовки состоит из трех зон (рис. 3.7): I – зоны резко выраженной деформации, характеризуемой искажением кристаллической решетки, дроблением зерен и повышенной твердостью; II – зоны деформации, характеризуемой вытянутыми зернами и снижением твердости по сравнению с первой зоной; III — переходной зоны (зоны постепенного перехода к структуре основного металла).

Исходные заготовки из стали, полученные ковкой, литьем или прокатом, имеют поверхностный слой, состоящий из обезуглероженной зоны и переходной зоны, т. е. зоны с частичным обезуглероживанием. Например, заготовки, полученные горячей штамповкой, имеют обезуглероженный слой в пределах 150—300 мкм, а полученные свободной ковкой — от 500 до 1000 мкм.

При обработке стальных заготовок резанием глубина деформации распространяется до 100—300 мкм. У чугунных заготовок глубина распространения деформации незначительна (до 15 мкм).

При механической обработке металлов деформация поверхностного слоя сопровождается упрочнением (наклепом) этого слоя. С увеличением глубины резания и подачи глубина наклепанного слоя возрастает. Так, например, при черновом точении глубина наклепа составляет 200—500 мкм, при чистовом точении 25—30 мкм, при шлифовании 15—20 мкм и при очень тонкой обработке 1—2 мкм.

Рис. 3.8. Рис. 3.9.

С увеличением скорости резания глубина наклепа уменьшается. Это объясняется уменьшением продолжительности воздействия сил резания на деформируемый металл. На рис. 3.8 показано (по данным К. С. Колева) влияние скорости резанияvпри точении стали ЗОХГС (кривая 1) и стали 20 (кривая 2) на наклеп Нd.

При шлифовании деталей доминирующим фактором является тепловой, служащий причиной появления в поверхностном слое обрабатываемого металла растягивающих напряжений. На рис. 3.9 показана схема распределения остаточных напряжений σ после шлифования на глубину h поверхностного слоя (кривая 1). Появление растягивающих напряжений связано с быстрым нагреванием поверхностного слоя в зоне контакта металла детали с шлифовальным кругом. После прохождения шлифовального круга поверхностный слой, охлаждаясь, стремится сжаться, вызывая растягивающие напряжения. При шлифовании с выхаживанием (т. е. с последующим выключением продольной подачи) значительно уменьшаются напряжения растяжения и увеличиваются напряжения сжатия (кривая 2).