18.02.2021 Автор: VT-METALL

Вопросы, рассмотренные в материале:

- Лазерная и плазменная резка металла: отличия и сходства

- Преимущества плазменной и лазерной резки

- Стоимость оборудования и расходников для обоих видов резки

- Качество результата после плазменной и лазерной резки

Выбирая, что лучше – лазерная и плазменная резка металла, нужно в первую очередь учесть отличия и сходства двух видов. Это важно как для подбора оборудования для собственного производства, так и для заказа раскроя на стороне. Понимание сильных и слабых сторон каждого метода позволит получить качественную продукцию и не выйти за рамки бюджета.

Несмотря на то, что можно встретить мнение о превосходстве лазера над плазмой, корректнее было бы сказать, что все зависит от толщины и типа раскраиваемого металла. В одном случае надо выбрать лазер, для другого подойдет плазма. В нашей статье мы расскажем обо всех особенностях данных технологий и определим, в каких условиях и что лучше применять.

Лазерная и плазменная резка металла: отличия и сходства

- Свойства лазерного реза.

В устройство лазерной установки входят три основные части:

- рабочая (активная) среда – источник излучения лазера;

- оптический резонатор – зеркало, усиливающее излучение установки;

- источник энергии – система накачки, создающая условия для возникновения электромагнитного излучения.

Разогрев металла осуществляется на малой площади поверхности. Процесс реза осуществляется либо при температурах плавления, либо при испарении металла. К применению второго варианта прибегают исключительно для резки тонких материалов, так как он является энергетически затратным.

Для облегчения работы в зону реза подается один из следующих газов: гелий, аргон, азот, воздух или кислород. Они выполняют функции поддержки процесса горения металла, сдувания его с зоны плавления, остужения прилегающих поверхностей, повышения глубины и скорости и резки.

По способу использования рабочей среды лазерные установки относятся к одному из таких трех видов, как:

- Твердотельный. Рабочее тело представляет собой цилиндрический стержень, в состав которого входят неодимовое стекло, гранат алюмо-иттриевый или рубин, легированные иттербием или неодимом. В качестве источника энергии используют газоразрядную лампу-вспышку или полупроводниковый лазер.

- Газовый. В качестве рабочего тела используется углекислый газ, иногда смешанный с азотом и гелием. По конструкционной разновидности такие лазерные устройства подразделяются на щелевые установки и те, что имеют продольную или поперечную прокачку. Для возбуждения газовой среды подаются электрические разряды.

- Газодинамический. Рабочим телом служит углекислый газ, разогретый до 1 000–3 000 °К (+726…+2 726 °С), возбуждение которого осуществляется при помощи вспомогательного лазера малой мощности.

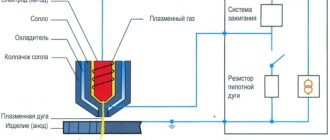

- Особенности плазменной резки.

При плазменных резах используются следующие плазмообразующие газы: смесь водорода с аргоном, сжатый воздух, кислород или азот. Внутри плазмотрона, к которому обязательно подается охлаждение, газ разогревается до температуры +5 000…+30 000 °С и принимает состояние плазмы: смеси свободных электронов, ионов и нейтральных атомов. В итоге у газа появляется способность проводить электрический ток. За счет нагрева его объем расширяется в 50–100 раз, и он со значительной скоростью вытекает из плазмотрона. Плазма, воздействуя на металл, начинает его плавление.

В процессе плазменного реза между соплом резака и электродом появляется электрическая дуга, которая образуется при поднесении на близкое расстояние резака к металлу. Это осуществимо благодаря использованию источника питания постоянного тока.

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

Существуют аппараты косвенного или прямого действия. В первом случае (плазменно-струйная резка) дуга образуется внутри резака. Такой способ обработки применяется для резания материалов, не проводящих электрический ток. Во втором (при плазменно-дуговой резке) – она возникает между разрезаемым материалом и катодом плазматрона.

Преимущества плазменной и лазерной резки

- Резка лазерная.

При лазерной обработке рез получается более точным, чем при применении плазмы. Благодаря правильной настройке он не будет прыгать по всей поверхности металлического листа. Но при резке с помощью плазмы постоянно происходят колебания, очертания углов и вырезов получаются не совсем четкие. Особенно это критично для деталей небольших размеров или со сложной формой вырезов. Поэтому для деталей с высокими требованиями качества и точного соответствия проекту принципиально использовать лазер, так как он может четко разрезать металл там, куда его направили, без значительных колебательных движений.В отличие от плазменной резки, при лазерном раскрое можно получить более узкие прорези. Для изготовления более четких отверстий при использовании плазмы их диаметр должен превышать толщину листового материала в полтора раза, но при этом быть не меньше 4 мм. Применение лазеров позволяет выполнять отверстия с диаметрами, равными толщине металла, – от 1 мм. Это значительно повышает потенциал для проектирования изделий и корпусов, в развертках которых применяется такой способ реза.

Для лазерной резки свойственны незначительные тепловые деформации. Но если написать программу для обработки без учета элементарных характеристик и свойств применяемого металла, то, теоретически, перегреть деталь можно даже таким методом. К примеру, с помощью лазера нельзя производить очень частые и мелкие отверстия для вентиляций – это может привести к перегреву металла. При таком способе раскроя отверстия в вентиляционных решетках необходимо делать более крупными и менее частыми. В других случаях деформации от лазера не столь существенны.

При плазменной резке нагреваемая зона намного шире, деформации проявляются более значительно. В отличие от плазменной резки металлов, такие показатели лазерного способа дают более качественные результаты.

При лазерном варианте реза на тонколистовом металле не остаются окалины. Значит, после резки развертки отправляются сразу на гибку, минуя операцию по зачистке. Это позволяет сэкономить рабочее время на производство деталей, а, в итоге, и деньги заказчика.

Отверстия, выполненные с помощью лазера, имеют большую перпендикулярность кромок. К серьезной проблеме плазменных станков относится конусность отверстий. Лазерное оборудование при обработке металла толщиной до 4 мм оставляет перпендикулярные стенки, а при значениях выше 4 мм – незначительный скос (приблизительно 0,5°), причем нижний край отверстия получается немного больший по диаметру, чем верхний. Наряду с этим, искажение их формы не происходит: и нижние, и верхние отверстия получаются идеально круглыми. А при плазме с увеличением толщины материала отверстия начинают проявлять эллипсность.

И тот, и другой виды установок резки обладают высокой скоростью обработки. Здесь хороши оба метода. Скоростные параметры снижаются только с увеличением толщины детали.

Но для металлов со средней или высокой толщиной применение лазера становится малоэффективным. Это является главным недостатком лазерной резки, в отличие от плазменной технологии. При толщине от 20 до 40 мм лазерный луч применяют значительно реже, а при значениях от 40 мм и выше – и вовсе не используют.

- Резка плазменная.

Больший диапазон выбора толщины металла для резания – основное достоинство плазменной резки, в отличие от лазерной. Использование плазмы рационально применять для:

- чугуна толщиной до 90 мм;

- меди с максимальной толщиной 80 мм;

- стали толщиной не более 150 мм;

- алюминия толщиной менее 120 мм.

Как уже было отмечено, высокая скорость реза является общим положительным фактором и плазменного, и лазерного способов резания металлов.

Выбирая способ плазменной резки, необходимо помнить о конусности отверстий. И если для конкретного заказа такая погрешность является недопустимым фактором, то лучше выбрать лазерную обработку. Отклонение от вертикали стенок отверстий при плазменном резании могут быть от 3 до 10 градусов. У лазерного способа, как было упомянуто выше, – этот параметр составляет не более 0,5 градуса. При использовании плазмы диаметр нижнего отверстия меньше верхнего. При толщине металла в 20 мм разница между нижним и верхним диаметром реза может быть больше 1 мм.

Повышенная точность, минимальные прорези относительно толщины металла, незначительные тепловые деформации – все это является плюсами применения лазерного реза.

При использовании плазмы нередко остается окалина. Безусловно, зачистить ее после плазменной резки не составит особого труда, однако на это придется потратить определенное время и усилия, а это является расходом человеко-часов и, соответственно, приводит к увеличению себестоимости продукции.

Преимущества и недостатки обоих методов

| Плазменный (рекомендуемая толщина резки – в пределах 0.8 – 120 мм) | Лазерный (рекомендуемая толщина резки – до 6 мм) |

| Отверстия снизу металла получаются большего диаметра в сравнение с отверстиями сверху из-за особенностей резки плазменным факелом | Гладкие и прямолинейные кромки реза, качественные и идеальной геометрической формы с минимальной конусностью |

| Широкий рез | Узкий рез |

| Средний срок службы изготовленных деталей из-за более грубой кромки реза чем у вырезанных лазером | Прецизионность работы и долговечность получаемых деталей: никаких дефектов и геометрических нарушений, получаются узкие и едва видимые резы с небольшими температурными зонами, что повышает срок службы изделия. Это особенно важно при создании небольших фигур со сложными формами и четкими углам. Возможность нагрева узкой зоны металла, что снижает уровень деформаций при работ. |

| Невысокая стоимость оборудования, высокая стоимость расходников | Высокая стоимость оборудования, низкая стоимость расходников |

| Быстрая скорость работы при обработке толстой стали. Можно резать листы, имеющие толщину: до 150 мм, если это углеродистая и легированная сталь; до 120 мм, если это алюминий и сплавы; до 90 мм, если это чугун; до 80 мм, если это медь | Быстрая скорость работы при обработке тонкой стали. На металле не появляется окалины, благодаря чему можно без дополнительной обработки отправлять его на следующий производственный этап |

| Недостатки: невозможность использования для листов толщиной меньше 0.8 мм, появление окалины после работы с любыми видами стали из-за кратковременного термического обжига, наличие ограничений по минимальному размеру отверстия | Недостатки: при обработке листов, толщиной свыше 4 мм, появляется отклонение на 0.50, высокий брак при работе с листами толщиной свыше 20-40 мм |

Что касается производительности: на плазменную установку сильнее влияет количество отверстий, необходимых для одной деталей, чем на лазерную. Это увеличивает эксплуатационные расходы и себестоимость часа работы из-за ограничений на старты и прошивки у сопл и электродов соответственно.

Стоимость оборудования и расходников для обоих видов резки

Выбирая плазменный или лазерный способ резки металла, необходимо учитывать, что цена на портальную плазменную установку в 5-6 раз меньше, чем на аналогичную лазерную. Однако при сравнении обоих способов следует рассчитывать не только начальную цену, но и затраты на дальнейшее обслуживание.

Сюда включают затраты на электроэнергию, на использование вспомогательных газов и стоимость расходных материалов. Определяясь с выбором плазменной или лазерной резки, необходимо учитывать, что в сметную стоимость расходов на эксплуатацию лазерного реза вводят:

- Цену на газы:

- чистый кислород или воздух – для обработок сталей с повышенным содержанием углерода;

- азот – при использовании заготовок из алюминия (или его сплавов) и коррозионностойких (нержавеющих) сталей и сплавов.

- Расходы по энергопотреблению:

- затраты по энергопотреблению непосредственно самой установки;

- стоимость электроэнергии, израсходованной на лазер и охладитель.

- Расходные материалы, к которым относятся:

- внутренняя и внешняя оптика;

- замена изношенных сопл;

- чистка и замена фильтров.

Интенсивность эксплуатации лазерных установок оказывает значительное влияние на периодичность замены расходных материалов: от одного раза в несколько недель или лет.

Без информации по эксплуатационным расходам на установку плазменной обработки ответить на вопрос о том, в чем отличие плазменной резки от лазерного реза, было бы затруднительно. По этой причине продолжаем подробнее изучать затраты на альтернативные виды оборудования.

В плазменном способе резки применяется воздух или кислород. Электроэнергия расходуется только на создание плазмы и питание самого станка. Если говорить о расходных материалах, то их необходимо столько же, сколько и при использовании лазера. К ним относятся:

- защитный экран;

- электрод;

- сопло.

Сокращения затрат на плазморез можно достичь применением слаботочных сопл и электродов, но это приведет к снижению производительности станка, однако не повлияет на качество реза.

Рассматривая вопрос о том, сколько отверстий должно приходиться на одну заготовку, чтобы снизить часовую стоимость работы, можно смело сказать, что преимущество на стороне лазера, поскольку электроды и сопла, применяемые в плазменных установках, рассчитаны на заданное количество стартов и прошивок.

Чем большее количество отверстий необходимо изготовить, тем выше расходы на эксплуатацию плазменного оборудования.

Качество результата после плазменной и лазерной резки

Учитывая параметры качества поверхностей деталей после обработки и делая сравнительный анализ стоимости затрат на расходные материалы, приходим к выводу: при использовании более тонких листовых материалов эффективнее лазерная резка, при работе с более толстыми заготовками – плазменная. Следует помнить, что расходы на обслуживание того и другого типа резания имеют широкий разброс и в основном зависят от геометрических параметров заготовок, числа отверстий в них, вида и толщины разрезаемого металла.

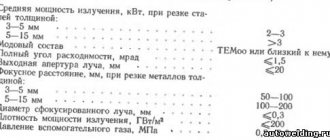

| Параметры | Лазерная резка | Плазменная резка |

| Ширина реза | Постоянна (0,2–0,375 мм) | Изменяется из-за нестабильности плазменной дуги (0,8–1,5 мм) |

| Точность резки | Как правило ±0,05 мм (0,2–0,375 мм) | Зависит от степени износа расходных материалов ±0,1…±0,5 мм |

| Конусность | Менее 1° | 3–10° |

| Минимальные отверстия | При непрерывном режиме диаметр примерно равен толщине материала. Для импульсного режима минимальный диаметр отверстия может составлять одну треть толщины материала | Минимальный диаметр отверстий составляет полторы толщины материала, но не менее 4 мм. Выраженная склонность к эллиптичности (возрастает с увеличением толщины материала) |

| Внутренние углы | Высокое качество | Происходит некоторое скругление угла, из нижней части среза удаляется больше материала, чем из верхней |

| Окалина | Обычно отсутствует | Как правило, имеется (небольшая) |

| Прижоги | Незаметны | Присутствуют на острых наружных кромках деталей |

| Тепловое воздействие | Очень мало | Больше, чем при лазерной резке |

| Производительность резки металла | Очень высокая скорость. При малых толщинах обычно с заметным снижением при увеличении толщины, продолжительный прожиг больших толщин | Быстрый прожиг. Очень высокая скорость при малых и средних толщинах обычно с резким снижением при увеличении толщины |

Лазерный способ резки более эффективен для сталей толщиной до 6 мм. В этом случае обеспечивается высокое качество и точность при сравнительно большой скорости разрезания. Кромки реза листов толщиной 4 мм и меньше остаются гладкими и прямолинейными. Увеличение толщины предрасполагает появление скоса, составляющего приблизительно 0,5°. При лазерном резе отверстий нижние диаметры больше, чем верхние, но остаются круглыми и хорошего качества.

Плазменную резку металла, в отличие от лазерной установки, экономически эффективнее использовать при обработке более толстостенного материала. Помимо всего, сохраняется относительно хорошее качество реза. С финансовой точки зрения такой тип обработки рационален для разрезки меди толщиной менее 80 мм, алюминия и сплавов на его основе толщиной заготовок не более 120 мм, чугуна – не выше 90 мм, углеродистых и легированных сталей толщиной до 150 мм. Для раскроя листового материала толщиной от 0,8 мм и тоньше использование плазмы нежелательно.

Можно сделать вывод: при обработке более тонких листов лазерная резка обладает преимуществом в сравнении с плазменной. А при раскрое более толстых заготовок первенство можно отдать лазерным установкам. Необходимо учитывать, что расходы на обслуживание оборудования этих типов резания различны и в основном зависят от геометрических параметров заготовок, числа отверстий в них, вида и толщины разрезаемого металла.

Сводная таблица — сравнение резки металла лазером и плазмой

| Лазерная резка | Плазменная резка | |

| Ширина реза | Постоянная — от 0,2 до 0,375 миллиметра | Непостоянная из‑за нестабильности дуги — от 0,8 до 1,5 миллиметра |

| Точность резки | ±0,05 миллиметра | От ±0,1 до ±0,5 миллиметра в зависимости от изношенности расходников |

| Конусность | Менее 1 градуса | От 3 до 10 градусов |

| Минимальные отверстия | Диаметр примерно равен толщине металла | Диаметр примерно в 1,5 раза превышает толщину металла и не должен быть меньше 4 миллиметров. |

| Внутренние углы | Точные | Немного скругленные |

| Окалина | Почти не встречается | Легкая, но присутствует почти всегда |

| Прижоги | Незаметны | Заметны на наружных кромках |

| Тепловое воздействие | Незначительное | Увеличенное по сравнению с лазером |