Способы резки нержавейки

Рассматриваемый материал относится к легированным видам стали, которые не боятся загрязнений и воздействия жидкости, поскольку не покрываются ржавчиной. Состав стали дополняется высоким содержанием хрома, а также упрочнителей — титана, вольфрама, молибденидов железа. Благодаря этому, с одной стороны, достигается долговечность металла за счет усиления прочности; с другой же — осложнение процесса резки. Однако есть несколько способов качественно поделить металл на мелкие заготовки.

Выделяют две группы резки:

- механическая (заготовка разрезается острым ручным инструментом);

- термическая (за счет воздействия на металл высокой температуры, приводящей к его плавлению).

Преимущество первого метода в том, что мастеру не понадобится дорогое оборудование. Недостаток — в необходимости приложения физической силы и больших затрат времени. Поэтому большую популярность сегодня приобретают термические способы резки.

К ним относятся:

- газо-дуговая резка;

- путем электрической эрозии;

- гидроабразивная;

- лазерная;

- плазменная.

Об особенностях каждого вида обработки материала — далее.

Резка кислородом

Более известна как «газо-дуговая резка». Как и в остальных случаях, обработка подразумевает использование специального оборудования. Его рабочая часть — дуга — соприкасается с заготовкой, после чего происходит деформация разрезаемого слоя.

Дуговая резка выполняется плавящимися и неплавящимися электродами. К первым относится сталь, ко вторым — графит. Для повышения эффективности работы в зону дуги подводится воздух (воздушно-дуговая резка) либо кислород (кислородно-дуговая).

Преимущества способа — доступность оборудования и низкая стоимость его (или работ). Но недостатков больше. Среди них:

- нарушение целостности металла;

- плохое качество реза;

- малая производительность.

Процесс дуговой резки нержавеющей стали сегодня считается морально устаревшим, поскольку на смену ему пришли более эффективные методы.

Чем разрезать трубу нержавейку

Трубы из нержавейки это достаточно простой, но востребованный материал с практически безграничными возможностями, так как применяется почти на каждом современном производстве. Они выдерживают высокую и низкую температуру, не поддаются воздействию коррозии, достаточно тонкие, но надежные, что делает их просто незаменимыми.

Метод электрической эрозии

Способ базируется на использовании импульса электроразряда, вырывающем микрочастицы с поверхности нержавеющей стали. Эрозионные установки имеют пару электродов, погруженных в жидкий диэлектрик, которые при сближении его пробивают и приводят к появлению разряда. В канале последнего образуется плазма высокой температуры.

Достоинства метода — высокая точность обработки деталей, а также возможность резки заготовок до 40 см толщиной. Недостаток — низкая скорость работы.

Гидроабразивный способ

Действие заключено в подаче жидкости через сапфировое, алмазное либо рубиновое сопло шириной 1/10 мм. Выходящая струя разгоняется до скорости, троекратно превышающей скорость звука, после чего тонкая сконцентрированная струя способна резать прочный материал, в том числе нержавейку. Для мягких заготовок применяется чистая вода, для более твердых к ней добавляются абразивные элементы (песок).

Скорость современных установок велика, поэтому они успешно конкурируют с лазерными и плазменными станками. Например, устройство Dekart W2040 L режет до 8 м металла в минуту (в зависимости от толщины); в случае с нержавейкой показатель обычно составляет 2-3 м/мин.

Любопытный факт: на Западе проводились исследования по выявлению эффективности гидроабразивных и лазерных станков. Для этого резали десятки пластин толщиной 0,3 мм каждая. Было установлено, что для пакета толщиной до 6 мм эффективнее лазер, а более 6 мм — гидроабразив.

Преимущества метода:

- нержавейка не нагревается при работе;

- снижается вероятность деформации заготовок;

- высокое качество реза;

- наименьшие потери материала;

- быстрота работы;

- минимальная погрешность процесса (ширина реза в 10 раз тоньше, чем при дуговой резке).

Недостатки:

- высокая стоимость оборудования (стандартный гидроабразивный станок обойдется пользователю в 3 млн. руб. и более);

- быстрый износ рабочих деталей.

Резка нержавейки струей воды считается перспективным способом обработки.

Термические технологии резки нержавеющей стали

1. Газо-дуговая резка, или резка кислородом.

Для такого способа резки необходимо использовать специальное оборудование, которое имеет деталь в виде дуги. Именно она воздействует на металл, меняя его форму.

Дуговую резку нержавеющей стали производят плавящимися и неплавящимися электродами. Плавящийся электрод – это сталь, неплавящийся – графит. Чтобы повысить эффективность процесса, в место, где осуществляется резка, подается воздух или кислород, поэтому такие способы обработки металла получили названия воздушно-дуговой и кислородно-дуговой.

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

Газо-дуговая резка – сравнительно недорогой способ обработки металла в силу доступности оборудования для него, однако зачастую минусы перевешивают плюсы.

Каковы недостатки метода:

- нарушение целостности металла;

- плохое качество реза;

- малая производительность.

Газовая резка нержавеющей стали с помощью такого метода на данный момент считается неактуальной, так как появились более простые и эффективные способы обработки металла.

2. Метод электрической эрозии.

В процессе резки используется импульс электроразряда, который словно выдергивает мельчайшие частички стали в месте обработки металла. Оборудование имеет два электрода, окруженных жидким диэлектриком. При соединении электродов происходит разряд. В канале диэлектрика образуется плазма высокой температуры.

Такой метод резки отличает высокий уровень точности. К плюсам такого метода можно также отнести возможность резать металл толщиной до 40 см. Однако процесс этот весьма долгий.

3. Гидроабразивный способ.

Он заключается в резке стали с помощью жидкости, скорость движения которой выше скорости звука в три раза. Подается она через алмазное или рубиновое сопло, его ширина составляет 1/10 мм. Струя воды такой силы режет нержавеющую сталь и другие прочные материалы. К воде обычно добавляется песок. Для более мягких материалов используется жидкость без абразивных примесей. Оборудование для такой резки стоит немало.

Гидроабразивная резка нержавеющей стали имеет следующие плюсы:

- сталь не нагревается в процессе;

- возможность деформации материала уменьшается;

- высокое качество реза;

- наименьшие потери материала;

- высокая скорость;

- минимальная погрешность (по сравнению с дуговой резкой ширина реза в 10 раз тоньше).

Минусы:

- стандартный гидроабразивный станок стоит очень дорого (от 3 миллионов рублей);

- детали оборудования быстро приходят в негодность;

- на данный момент гидроабразивный способ резки нержавеющей стали считается перспективным.

4. Лазерная резка.

На сегодняшний день лазерная резка нержавеющей стали считается одним из самых эффективных и популярных способов обработки металла. В процессе резки на материал направляется лазерный луч.

Положительные стороны такого способа:

- высокая производительность;

- процесс занимает мало времени;

- ширина реза – от 0,1 мм;

- погрешность составляет не более 1/12 мм;

- динамические или статические местные напряжения отсутствуют;

- зона среза имеет отличное качество поверхности;

- бесконтактный раскрой (на современных моделях);

- вероятность появления заусенцев минимальная;

- деформаций на срезе нет;

- материал кроится автоматически в соответствии с проектом;

- физические свойства материала не меняются.

Однако резка нержавеющей стали лазером может осуществляться только в том случае, если толщина стали составляет менее 20 мм, ведь КПД лазера – всего 15–20 %. Кроме того, к минусам можно отнести тот факт, что около среза остается след от воздействия высокой температуры. Чтобы его удалить, нужно вручную обработать поверхность.

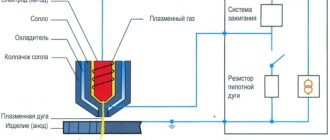

5. Плазменная резка.

Примерно 50 лет назад появился новый способ резки металла – плазменная резка. Он чем-то напоминает газо-дуговой, но является значительно более эффективным. Производительность плазменной резки в разы выше.

Суть способа заключается в воздействии на нержавеющую сталь сжатой электрической дугой, которая плавит металл. При этом быстрый плазменный поток, температура которого достигает +15 000–20 000 °С, удаляет с обрабатываемой поверхности остатки расплавленного материала. Надо отметить, что дуга предыдущего поколения имела температуру всего +1 800 °С, вся технология резки была более трудоемкая и занимала много времени.

Плазменная резка нержавеющей стали на сегодняшний день считается эталонной, то есть самой быстрой, эффективной и выгодной.

Лазерная резка

Передовой и один из двух популярнейших методов обработки материала. Резка заключается в воздействии лазерного тонкого луча на сталь. Подобное воздействие положительно по ряду причин:

- производительность высока;

- ширина реза — от 0,1 мм;

- нет динамических или статических местных напряжений;

- высокое качество поверхности в области реза.

Любопытный факт: на производстве дорожной техники в компании Vermeer (США) для деления металла на части есть всего два аппарата — это станки для лазерной резки с производительностью 25 т/сутки. Данный объем работ удовлетворяет требованиям к эффективности процессов.

Лазерная резка нержавейки возможна лишь у заготовок толщиной менее 20 мм. Это — следствие низкого КПД лазера — всего 15-20 %. Но достоинства установки перекрывают ее минусы:

- бесконтактный раскрой (на современных моделях);

- погрешность — не более 1/12 мм;

- минимальная вероятность появления заусенцев;

- деформации по линии раскроя отсутствуют;

- разметка заготовки из нержавейки выполняется без участия человека по готовому проекту;

- сроки работы минимальны;

- неизменность физических свойств обрабатываемой заготовки.

Небольшой минус — после работы близ среза остается след от воздействия высокой температуры, поэтому требуется последующая механическая обработка.

Производственные методы порезки

Компоненты нержавеющей стали награждают ее преимуществами перед нелегированными или низколегированными сталями. Но они, одновременно, служат и причиной проигрыша в некоторых конструкционных особенностях. Это касается порезки и раскроя металла. Черный металл поддается порезке в гаражных условиях при помощи обычной «болгарки», пилы по металлу.

Сделать тоже самое с нержавеющей сталью несколько затруднительно. Вероятность изменения структуры, повреждения декоративности поверхности сохраняется на высоком уровне и зависит от того, чем

резать нержавеющую сталь

. На производствах для раскроя такого типа листа применяют следующие способы:

- Порезка и раскрой при помощи ГДРА (газового дугового резочного аппарата)

- + доступность метода;

- + низкая стоимость оборудования и самого процесса;

- — низкое качество и неровности по краю шва – дополнительная обработка;

- — риск изменения структуры металла.

- Применение плазменной порезки металла

- + высокая скорость процесса;

- + удаление шлаковых и вредных фаз из зоны реза;

- — доступная толщина не более 30 мм;

- — последующая механическая обработка.

- Порезка на установке лазерного излучения

- + высокая точность;

- + коэффициент использования материала при раскрое стремится к 1;

- + отсутствие превращений в структуре;

- + отсутствие необходимости в дополнительной обработке;

- — высокая стоимость оборудования;

- — необходимость в высококвалифицированном персонале.

- Рубка металла.

- + дешевизна процесса, не требует дополнительных инвестиций и затрат;

- — является скорее исключением для нержавеющих сталей, применяется для разовых работ и деталей не ответственной группы.

- Гидроабразивная порезка.

- + скорость порезки может достигать 1 км/сек.;

- + форма и пространственное ориентирование реза не ограничено;

- — высокая стоимость оборудования, его обслуживания и амортизации.

Плазменная резка

Методика была разработана около полувека назад и сразу свела на нет недостатки газо-дугового оборудования. Принцип действия отчасти напоминает ранее рассмотренный — сжатая электрическая дуга интенсивно плавит нержавейку вдоль линии реза, а остатки жидкого металла («брызги») удаляются с поверхности быстрым плазменным потоком. Скорость операции впечатляет — плазма имеет температуру 15-20 тыс. градусов (против 1800 градусов у обычной дуги), поэтому производительность работ в разы выше.

Плазменная резка нержавеющей стали признана лучшим вариантом обработки. Для нее не требуются баллоны с газом, дополнительные химические вещества, особые требования к пожарной безопасности помещения. Для работы нужны лишь электричество, воздух и недорогие расходные материалы — электроды и сопла. Это делает плазму наиболее выгодным способом резки нержавейки.

Лишь один недостаток есть у методики — кромка среза получается не очень ровной, требуя дополнительной обработки. Однако качество поверхности вдоль линии реза намного выше, чем при дуговой обработке.

Чем выше теплопроводность материала, тем более тонкую деталь обрабатывает плазма. К примеру, допустимая толщина меди должна быть ниже максимальной толщины нержавейки при прочих равных условиях резки.

При обработке заготовок толще 200 мм рекомендуется использовать газо-дуговую резку.

Механические способы

Даже опытный пользователь мог никогда не сталкиваться с перечисленным оборудованием, ведь оно весьма дорогое и встречается разве что на предприятиях. Однако есть методы, ничуть не уступающие по эффективности плазменной, гидравлической и даже лазерной резке нержавеющей стали. Некоторые из них, а также тонкости работы, приведены ниже:

- Болгарка. Рабочий метод, но нержавейка не должна нагреваться. Для этого место реза поливается водой. Так же будет достигнуто увеличение ресурса дисков.

- Ножницы по металлу. Способ пригоден только для очень тонких листов нержавейки (0,5-1 мм).

- Циркулярная пила по металлу. Вместо зубчатого диска ставится отрезной абразивный (как на УШМ), на разрезаемый лист кладется какой-либо упор. Минус — внушительный расход круга, а при неправильной регулировке — увод заготовки в сторону с нарушением реза.

Обработанные листы нержавейки могут гнуться, штамповаться, полироваться, окрашиваться, свариваться и т.д. Есть много способов деления крупной заготовки на мелкие, и вам решать, какой из них эффективнее. Наилучший вариант для домашних условий — болгарка, для производственных же приемлема резка нержавейки лазером или плазмой.

Если вы знаете другие способы обработки легированной стали или заметили неточность в описании, поделитесь информацией с читателями.

Механические способы резки нержавеющей стали

Все вышеперечисленные способы резки нержавеющей стали используются в основном на предприятиях, так как необходимое оборудование стоит немало.

Но существуют и более доступные методы обработки металла, которые также являются достаточно эффективными, а именно посредством:

- Болгарки. Метод довольно востребованный. Но чтобы при резке нержавеющей стали она не нагревалась, а диски служили дольше, необходимо использовать воду, поливая ею место реза.

- Ножниц по металлу. Очевидно, что ножницами можно резать только очень тонкие листы нержавеющей стали (от 0,5 до 1 мм). Чтобы использовать этот инструмент, лучше увеличить длину ручек. Кроме того, нужно понимать, что они очень быстро затупятся.

- Циркулярной пилы по металлу. Чтобы использовать пилу для резки нержавеющей стали, нужно применять отрезной абразивный диск, а на сам лист железа положить упор. У такого способа есть недостатки: диск быстро приходит в негодность, велика вероятность нарушения реза, если материал уйдет в сторону.

Какие еще существуют методы обработки: резка и гибка нержавеющей стали, штамповка, полировка, окраска, сварка. Выбор способа зависит от потребности, толщины материала и других параметров. Если говорить о работах, предположим, на даче – можно воспользоваться болгаркой, а когда речь идет о крупном производстве – тут лучшим выбором будет лазерная или плазменная резка.