В условиях повсеместного применения металла, изделии из которого являются актуальными и востребованными во всех сферах производства, строительства, прокладки коммуникаций, используется широкий спектр возможностей для обработки и раскроя листов, труб, арматуры, профилей. Одним из них является кислородно-дуговая резка, которая находит применение при проведении работ по демонтажу и монтажу металлоконструкций, строительству и ремонту сооружений, узлов и механизмов. Технологическая операция отличается доступностью и простотой, имея невысокую себестоимость.

Физические принципы резки

Метод кислородно-дуговой резки представляет собой физический процесс полного или частичного разделения металла, который основан на воздействии кислородной струи и электрической дуги. Технология находит применение для работы с изделиями толщиной до 120 мм, выполненными из углеродистых марок сталей. В отличие от дуговой резки в процессе операции используется кислородная струя, которая подается в рабочую область под высоким давлением и окисляет стальной сплав, удаляя продукты сгорания. Такая методика позволяет расширить возможности резки за счет увеличения объема тепловой энергии, ускоряющей процесс и повышающей эффективность резки. Аппаратно в качестве электродов выступают стальные трубки длиной от 340 мм до 400 мм и диаметров 8 мм.

Техпроцесс разделения металла основан на одновременном воздействии двух факторов. Металл разогревается посредством электродуги, а после сжигается потоком подаваемого параллельно электроду кислорода. На практике используются как плавящиеся трубчатые, таки графитовые угольные электроды. При перемещении резка режущая кислородная струя следует за движением электрода, образуя рез.

Плазменная резка

Плазменная резка заключается в проплавлении разрезаемого металла за счет теплоты, генерируемой сжатой плазменной дугой, и интенсивном удалении расплава плазменной струей.

Технология плазменной резки

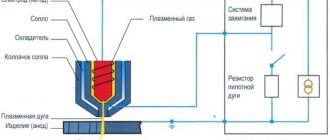

Плазма представляет собой ионизированный газ с высокой температурой, способный проводить электрический ток. Плазменная дуга получается из обычной дуги в специальном устройстве – плазмотроне – в результате ее сжатия и вдувания в нее плазмообразующего газа. Различают две схемы плазменной резки:

- плазменно-дуговая резка

- резка плазменной струей

Рис. 6. Схема плазменной резки

При плазменно-дуговой резке дуга горит между неплавящимся электродом и разрезаемым металлом (дуга прямого действия). Столб дуги совмещен с высокоскоростной плазменной струей, которая образуется из поступающего газа за счет его нагрева и ионизации под действием дуги. Для разрезания используется энергия одного из приэлектродных пятен дуги, плазмы столба и вытекающего из него факела.

При резке плазменной струей дуга горит между электродом и формирующим наконечником плазмотрона, а обрабатываемый объект не включен в электрическую цепь (дуга косвенного действия). Часть плазмы столба дуги выносится из плазмотрона в виде высокоскоростной плазменной струи, энергия которой и используется для разрезания.

Плазменно-дуговая резка более эффективна, нежели резка плазменной струей, и широко применяется для обработки металлов. Резка плазменной струей используется реже и преимущественно для обработки неметаллических материалов, поскольку они не обязательно должны быть электропроводными.

Рис. 7. Плазменная резка

Технологические возможности процесса плазменной резки металла (скорость, качество и др.), а также характеристики основных узлов плазмотронов определяются, прежде всего, плазмообразующей средой.

Техника плазменной резки металла

Плазменная резка экономически целесообразна для обработки:

- алюминия и сплавов на его основе толщиной до 120 мм;

- меди толщиной до 80 мм;

- легированных и углеродистых сталей толщиной до 50 мм;

- чугуна толщиной до 90 мм.

Резак располагают максимально близко к краю разрезаемого металла. После нажатия на кнопку выключателя резака вначале зажигается дежурная дуга, а затем режущая дуга, и начинается процесс резки. Расстояние между поверхностью разрезаемого металла и торцом наконечника резака должно оставаться постоянным. Дугу нужно направлять вниз и обычно под прямым углом к поверхности разрезаемого листа. Резак медленно перемещают вдоль планируемой линии разреза. Скорость движения необходимо регулировать таким образом, чтобы искры были видны с обратной стороны разрезаемого металла. Если их не видно с обратной стороны, значит металл не прорезан насквозь, что может быть обусловлено недостаточным током, чрезмерной скоростью движения или направленностью плазменной струи не под прямым углом к поверхности разрезаемого листа.

Плазмообразующие газы

Плазменная резка алюминия и его сплавов толщиной 5–20 мм обычно выполняется в азоте, толщиной от 20 до 100 мм – в азотно-водородных смесях (65–68% азота и 32–35% водорода), толщиной свыше 100 мм – в аргоно-водородных смесях (35–50% водорода).

Плазменная резка меди может осуществляться в азоте (при толщине 5–15 мм), сжатом воздухе (при малых и средних толщинах), аргоно-водородной смеси.

Плазменная резка высоколегированных сталей эффективна только для толщин до 100 мм (для больших толщин используется кислородно-флюсовая резка). При толщине до 50–60 мм могут применяться воздушно-плазменная резка и ручная резка в азоте, при толщинах свыше 50–60 мм – азотно-кислородные смеси.

Резка нержавеющих сталей толщиной до 20 мм может быть выполнена в азоте, толщиной 20–50 мм – в азотно-водородной смеси (50 % азота и 50 % водорода). Также возможно использование сжатого воздуха.

Для резки углеродистых сталей используют сжатый воздух (как правило, при толщинах до 40–50 мм), кислород и азотно-кислородные смеси.

Таблица 3. Ориентировочные режимы воздушно-плазменной резки металла

Можно выделить такие преимущества плазменной резки в сравнении с газовыми способами:

- Выше скорость резки металла малой и средней толщины

- Универсальность – плазменная резка используется для обработки сталей, алюминия и его сплавов, меди и сплавов, чугуна и др. материалов

- Точные и высококачественные резы, при этом в большинстве случаев исключается или заметно сокращается последующая механическая обработка

Экономичность воздушно-плазменной резки – потребности в дорогостоящих газах отсутствует (ацетилене, кислороде, пропан-бутане)

- Возможность вырезать детали сложной формы;

- Короткое время прожига (при кислородной резке требуется продолжительный предварительный прогрев)

- Безопасная резка, поскольку отсутствуют взрывоопасные баллоны с газом

Недостатки плазменной резки по сравнению с газовыми способами резки заключаеются в:

- Максимальная толщина реза обычно составляет 80–100 мм (кислородной резкой можно обрабатывать чугун и некоторые стали толщиной до 500 мм)

- Стоимость оборудования намного выше

- Повышенные требования к техническому обслуживанию оборудования

- Высокий уровень шума вследствие истечения газа из плазматрона с околозвуковыми скоростями

- Вредные для организма азотсодержащие выделения (при использовании азота), для уменьшения который разрезаемое изделие погружают в воду.

Оборудование:

При плазменной резке используется такое оборудование, как плазмотрон, источник питания, компрессор, баллоны с газом.

Оборудование и технология

В качестве оборудования для реализации технологической операции используются специальные резаки, конструкция которых позволяет осуществлять подвод кислорода к месту реза и закрепление специального электрода. Операция осуществима как на постоянном, так и на переменном токе, величина которого зависит от сечения электрода. При этом наиболее стабильной является дуга при питании от источника постоянного тока, для формирования которой используется плавкая проволока. Подача кислорода реализуется через центральный канал электрода. Наружная его часть покрывается специальной обмазкой, которая необходима для устойчивого горения дуги.

В ходе технологического процесса электрод располагают с опиранием на поверхность разделяемого материала под углом 75 — 85º с уклоном по направлению в сторону резки. Обычный стальной электрод при этом имеет длину 350 – 400 мм внешний диаметр 5 – 6 мм с сечением внутреннего канала до 2 мм. К числу недостатков технологии можно отнести большой расход таких электродов, время сгорания которых составляет около 40 – 50 секунд. Повышенной долговечностью и стойкостью обладают электроды трубчатого типа, выполненные на основе карбида бора или кремния. Покрытые металлической оболочкой с нанесенной поверх обмазкой керамические электроды имеют длину 300 мм, диаметр 12 мм и отличаются повышенной стоимостью. При токе от 300 до 500А время их работы составляет 30-40 минут.

В ряде случаев при работе с изделиями из стали, толщина которой не превышает 50 мм, задействуют последовательно-струйный метод технологии кислородно-дуговой резки. Для этого к стандартному электродержателю, предназначенному для дуговой сварки, подключается оснащение для резки, позволяющее подавать кислород к поверхности расплавленного дугой металла. Для образования дуги могут применяться блоки постоянного или переменного тока. В качестве расходных материалов при этом могут использоваться электроды любых типов, а также углеродистая проволока сечением 5 мм независимо от марки с наличием обмазки. В состав последней входят 4 доли каменноугольного шлака и 1 доля мела. Сварочный ток, как правило, составляет 200 – 250А. Эффективность последовательно-струйной технологии соизмерима с результатами ручной кислородно-ацетиленовой резки.

В зависимости от толщины металла давление подаваемого в зону разделения металла кислорода составляет от 0,3 до 1 МПа. Во многом эффективность и резки и производительность зависит от чистоты и качества применяемого для разрезания сплава кислорода.

Tweet

Способы резки плавящимся электродом.

Дуговая резка

является одним из видов разделительной резки. Она основана на выплавлении металла из зоны резания теплотой электрической дуги, возбуждаемой между электродом и разрезаемым металлом. Этот способ широко применяется при строительно-монтажных работах для грубой разделки металла. Резку производят стальными электродами с качественным покрытием, но более тугоплавким, чем для сварки. Такое покрытие обеспечивает при резке образование небольшого козырька, закрывающего зону дуги. Козырек предохраняет электрод от короткого замыкания на разрезаемый металл, а также способствует более сосредоточенному нагреву металла и позволяет производительнее вести резку. В качестве покрытия применяют смесь, содержащую

70% марганцевой руды и 30% жидкого стекла. Толщина покрытия составляет 1… 1,5 мм. Успешно используются также электроды с покрытием ЦМ-7 и ЦМ-7с. Электроды диаметром 4. .6 мм являются наиболее рекомендуемыми. Ток при резке выбирают в пределах 50…60 А на 1 мм диаметра электрода. Источником питания дуги могут служить сварочные генераторы или сварочные трансформаторы. Дуговую резку применяют для разрезания металлов толщиной не более 30 мм; производительность низкая — при толщине разрезаемого металла 15 мм скорость резки не превышает 120…150 мм/мин. Расход электрода составляет 1,0…1,5 кг на 1 м разрезаемого металла.

Кислородно-дуговая резка

отличается от дуговой тем, что на нагретый до плавления участок поверхности металла подают струю чистого кислорода. Кислород прожигает металл участка резания и выдувает образовавшиеся оксиды и расплавленный металл из полости реза. При сгорании металла выделяется дополнительная теплота, которая ускоряет процесс плавки и резки металла. Такой способ применяют для выполнения коротких разрезов в различных строительных конструкциях.

ВНИИавтогенмаш разработал способ ручной кислородно-дуговой резки резаком типа РГД. При этом способе резчик в правой руке держит электрододержатель, а в левой — резак. Возбудив дугу и нагрев металл до плавления, резчик нажимает на рукоятку кислородного клапана и направляет струю кислорода на разогретый металл, затем дугу и резак перемещает вдоль линии реза. Электродами служат стальные стержни диаметром 4…5 мм с покрытием ЦМ-7, ОММ-5, ОЗС-З и др. Ток в зависимости от диаметра электрода составляет 160…250 А. Этим способом можно разрезать металл толщиной до 50 мм. Металл толщиной 10…20 мм режут электродом диаметром 4 мм со скоростью 450…550 мм/мин. Расход кислорода составляет 100…160 л/мин. Углеродистые и низколегированные стали толщиной 50 мм режут электродом диаметром 5 мм со скоростью 200 мм/мин при расходе кислорода до 400 л/мин.

Важным преимуществом кислородно-дуговой резки является возможность сочетания резки со сварочными работами при монтаже различных строительных конструкций.

Способы резки неплавящимся электродом.

Применяются следующие виды дуговой резки неплавящимся электродом: разделительная резка неплавящимся электродом, воздушно-дуговая резка и плазменно-дуговая резка.

Разделительная резка

производится

неплавящимся электродом:

угольным, графитовым или вольфрамовым. Угольные и графитовые электроды диаметром

12…25 мм позволяют разрезать металл толщиной до 100 мм. Резку производят постоянным током прямой полярности. Ток в зависимости от диаметра электрода составляет 40… 1000 А. Угольные электроды в процессе резки науглероживают кромки разреза и этим затрудняют последующую механическую обработку. Графитовые электроды дают более чистый разрез, дольше сохраняются и допускают большие плотности тока.

Воздушно-дуговая резка

используется как для разделительной, так и для поверхностной резки. При этом способе между неплавящимся электродом и разрезаемым металлом возбуждают дугу. Теплотой дуги расплавляют металл участка резания, а струей сжатого воздуха непрерывно удаляют его из полости реза.

Рис. 1

Для воздушно-дуговой резки низкоуглеродистой и нержавеющей стали толщиной до 20 мм используют универсальный резак РВД-4А-66 (рис. 1: 1 — электрод, 2—головка, 3 — нажимной рычаг, 4 — корпус, 5 — кабель-шланг). Он имеет сменные угольные электроды диаметром 6… 12 мм. Ток достигает 400 А, а при кратковременном форсированном режиме — 500 А. Давление воздуха составляет 0,4…0,6 МПа. Расход воздуха при давлении 0,5 МПа не превышает 20 м3/ч. Масса резака — 1 кг. Процесс резки протекает устойчиво при питании резака постоянным током обратной полярности. При постоянном токе прямой полярности и при переменном токе процесс идет неустойчиво, производительность низкая при плохом качестве поверхности реза. Производительность резки зависит от тока. При токе 200 А за 1 ч работы можно удалить до 7 кг низкоуглеродистой стали, при токе 300 А — до 10 кг, а при 500 А — около 20 кг. Кроме того, с повышением тока снижается удельный расход электроэнергии с 3 кВт•ч/кг при токе 300 А до 2 кВт•Ч/кг при 500 А.

Рис. 2

Плазменно-дуговая резка

является прогрессивным высокопроизводительным способом резки металлов. Она осуществляется глубоким проплавлением металла сжатой дугой в зоне резания и удалением частиц расплавленного металла газовым потоком. На рис. 2 представлена схема процесса. Дуга возбуждается и горит между вольфрамовым электродом

1 и разрезаемым металлом 5. Ток постоянный прямой полярности. Электрод находится внутри охлаждаемого медного мундштука 2.

В канал мундштука под давлением подается плазмообразующий газ, струя которого сжимает столб дуги

3.

Под действием дуги газ разогревается до высокой температуры, более

10 000°С, образуя плазму. Струя плазмы 6,

имея высокую температуру и большую скорость истечения, проплавляет металл по линии реза

4 и выдувает расплавленный металл из полости реза.

Плазменно-дуговую резку можно применять для резки легированных и углеродистых сталей, чугуна, цветных металлов и их сплавов. Наиболее рационально и экономично применение ее при резке высоколегированных сталей, цветных металлов и их сплавов. Электроды изготовляют из лантанированного вольфрама ВЛ-15 или торированного вольфрама ВТ-15.

Плазмообразующими газами служат чистый аргон высшего сорта, технический азот 1 -го сорта, смесь аргона с техническим водородом, воздух.

Источниками питания дуги являются однопостовые сварочные преобразователи ПСЮ-500 и выпрямители ВКС-500. Для обеспечения повышенного напряжения холостого хода используют последовательное включение 2…3 преобразователей на одну дугу. Применяют также специальные источники питания плазменной дуги ИПГ-500-1 и выпрямители ВДГ-502.

Толщина разрезаемого металла в значительной степени зависит от напряжения. Например, при рабочем напряжении 75 В максимальная толщина резки алюминия достигает 25 мм, а при напряжении 250 В — 300 мм. Ток составляет 150…800 А.

Большое применение получили установки, в которых плазмообразующим газом служит воздух. К ним относится установка УПР-201, предназначенная для ручной плазменной резки металлов толщиной до 40 мм при температуре окружающей среды от +40 до —40°С. Установка состоит из источника питания, аппаратуры управления процессом резки и плазмотрона. Максимальный рабочий ток — 250 А. Давление воздуха — 0,5.-.0,8 МПа. Расход воздуха — 70… 100 м3/ч.

авов в строительно-монтажных условиях используют монтажный передвижной пост КПМ-1, смонтированный на одноосном автоприцепе ГАПЗ- 755А. Оборудование состоит из сварочного выпрямителя ВКС-500-1, компрессора, двух балластных реостатов РБ-300-1, горелки ГДС-150, резака РДП-2, баллонов с аргоном и азотом. Вентиляция на режиме резки — принудительная. Все оборудование поста защищено от атмосферных осадков металлическим кожухом. Пост выполняет сварку металла толщиной до 2,5 мм и резку меди (толщиной до 20 мм), стали (до 40 мм) и алюминия (до 50 мм). Масса передвижного поста — 1500 кг.

Поделись статьёй с друзьями! Пусть и другие узнают о нас!

Нравится

Сфера применения

Наиболее востребованной кислородно-дуговая резка является во время проведения комплекса сборочных и строительно-монтажных работ, в ходе которых необходимо использовать резак в повторно-кратковременном режиме, а также на объектах, где применение кислородной резки является нежелательным или вовсе недопустимым. В частности такой метод является актуальным для резки металла под водой. Технология задействуется при ручной резке стали, может использоваться для разделения цветных металлов и легированных сплавов с малой толщиной, чугуна, при пакетной резке однотипных изделий.

Ручная кислородно-дуговая сварка позволяет формировать рез, который характеризуется сравнительно невысоким качеством. Поверхности и кромки обладают неровностями, наплавлениями и шероховатостями. Обладая высокой производительностью и эффективностью, за счет дополнительных источников тепловой энергии, нередко технология задействуется при демонтажных работах, а также работах по измельчению металлического лома для его последующей переработки.

Металлообработка, заказанная в нашей компании, осуществляется в самые сжатые сроки!

Почему газокислородную резку заказывают именно у нас:

- Создание изделий от 1 часа

- Отсрочка платежа постоянным клиентам

- Возможна оплата по факту отгрузки

- Качество продукции соответствует ГОСТам, ТУ и подтверждено сертификатами

Технология электродуговой сварки и резки металла

Технология ручной электродуговой сварки, электроды

Ручная электродуговая сварка с помощью металлических электродов с защитной обмазкой является наиболее распространенным способом сварки при изготовлении трубопроводов с условным проходом более 80 мм

при толщине стенки 3

мм

и более. Этот способ сварки в 1,5—2 раза дешевле и производительнее газовой сварки. Ручную сварку применяют преимущественно на монтажной площадке в условиях, где использование механизированной сварки затруднительно.

Сущность способа заключается в следующем. Тепло, необходимое для разогрева кромок металла, получается при горении электрической дуги, образуемой между свариваемым металлом и металлическим электродом. Электрическая дуга оплавляет основной металл и расплавляет металлический стержень электрода (температура дуги достигает 3500°С и выше). Расплавленный металл заполняет зазор между кромками свариваемых деталей и при застывании соединяет их в одно целое. Для образования сварного шва электроду сообщается сложное движение— по направлению к детали, вдоль шва и поперек шва.

В зависимости от толщины стенки трубы сварку стыков выполняют в один или несколько слоев (проходов). Число слоев шва при ручной дуговой сварке зависит от толщины стенки трубы:

| Толщина стенки трубы, мм | ДоЗ | 4—5 | 6—9 | 10—12 | 13—15 |

| Число слоев шва | 1 | 2 | 3 | 4 | 5 |

На рабочем месте сварщика (сварочный пост) должны находиться все необходимые принадлежности и инструменты (электрододержатель, ящик для хранения электродов, переносный металлический ящик для огарков, щитки и шлемы, молоток, зубило, металлическая щетка, а также комплект шаблонов и щупов). Сварщик должен иметь также гибкий, хорошо изолированный провод необходимой длины и требуемого сечения (сварочный кабель).

Щитки и шлемы служат для защиты глаз и кожи лица от вредного действия излучения сварочной дуги. Изготовляют их из фибры или специально обработанной фанеры; весят они не более 0,6 кг.

Для наблюдения за дугой в лицевой части щитка и шлеме имеется прямоугольный вырез размером 120×60

мм

для установки защитных стекол. Защитные стекла (светофильтры) не пропускают ультрафиолетовых и инфракрасных лучей. Снаружи светофильтр защищен от брызг расплавленного металла обычным прозрачным стеклом.

Меры безопасности

Кислородно-дуговая резка металла относится к категории работ с повышенной пожарной опасностью, которые выполняются резчиком из числа электротехнического или электротехнологического персонала. Для обеспечения безопасности оборудование проходит проверку не реже 1 раза в год, а место проведения работ обеспечивается первичными средствами огнетушения. Исполнитель в ходе технологической операции должен использовать защитную маску и спецодежду.

смотрите также

- Кислородно-флюсовая резка

Техника безопасности при воздушно-дуговой резке

Все сварочные работы связаны с определенными факторами, которые могут нанести вред здоровью человека.

К основным относятся:

- источники постоянного тока большой величины;

- расплавленный металл, образующийся при резке;

- ультрафиолетовое излучение электрической дуги;

- токсичные газы и пыль, образующиеся в процессе воздушно-дуговой резки.

Чтобы обезопасить себя от перечисленных факторов, следует точно выполнять инструкции по эксплуатации оборудования и работать только в специальной одежде. Помещение, в котором производится воздушно-дуговая резка, должно хорошо вентилироваться. Исключение составляют открытые строительные площадки, где происходит естественный воздухообмен.

В связи с высокой мощностью сварочного электрооборудования перед его включением обязательно следует проверить заземление.

|