Плазменная резка – новая великолепная технология, позволяющая разрезать металлы солидной толщины и любой природы, даже самой капризной. В качестве режущего предмета выступает не нож, а плотная струя плазмы, которая позволяет формировать идеально точный рисунок реза в единицу заданного времени.

Этот способ работы с металлом содержит множество достоинств, которые мы разберем ниже. А сейчас начнем с физики – нужно разобраться с сутью процесса.

Физика плазмы

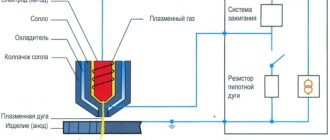

Технология плазменной резки металла отдает главную женскую роль нашей любимой электрической дуге. Он формируется между электродом и соплом. Иногда вместо электрода выступает металл, который нужно разрезать. Разберемся, что такое плазменная резка.

Начало процесса – включение источника электрического питания и подача тока высокой частоты в плазменный резак. Источник питания включается автоматически после нажатия тумблера розжига в аппарате.

Сначала формируется так называемая промежуточная дуга – она имеет временный характер и соединяет электрод с наконечником сопла резака. Нагревается эта дежурная дуга до уровня температуры около 8000°С.

Это важный момент общего процесса плазменной резки – нужно помнить, что настоящая дуга между электродом и металлом образуется не сразу, а через ее промежуточный вариант.

Следующий этап процесса – поступление воздуха из компрессора, который обычно прилагается к аппарату резки металла. Компрессор подает воздух в сжатом виде. Этот воздух поступает в камеру плазмотрона, в котором находится и уже раскалена временная электрическая дуга.

Дуга нагревает сжатый воздух, объем которого при нагреве увеличивается во много раз. Дополнительно к нагреву и увеличению объема воздух начинает ионизироваться и трансформироваться в настоящий проводник электрического тока. Он превращается в ту самую плазму

Малый диаметр сопла дает возможность разгонять поток этой раскаленной плазмы до огромных скоростей, с которыми струя вылетает из аппарата. Скорость потока может достигать трех метров в секунду.

Схема работы плазменной резки.

Температура воздуха – запредельная, вплоть до 30 000°С. При этих условиях электрическая проводимость воздуха – плазмы практически равна проводимости разрезаемого металла.

Настоящая конечная дуга появляется мгновенно, как только поток плазмы достигает и касается поверхности металла. Временная дуга, в свою очередь, автоматически выключается. Металл начинает плавится точно в месте среза.

Жидкие металлические капли сразу же сдуваются струей сжатого воздуха. Это и есть принцип плазменной резки. Как видите, все просто, логично и понятно.

Критерии качества плазменной резки металла

Классификация видов термической резки, габариты деталей и качество обработки установлены европейским регламентом EN ISO 9013 «Термическая резка».

Этот стандарт касается любых материалов, которые можно разделить плазмой, кислородом или лазером. Но при плазменной резке металла станками с ЧПУ или ручным оборудованием толщина должна быть в пределах от 1 до 150 мм.

- Грат в нижней части реза и брызги в верхней части.

После плазменной резки металла на поверхности снизу можно увидеть затвердевшие частички самого металла и его оксида. Это грат. Брызги же обычно остаются на верхней кромке заготовки, обработанной плазмой. Грат образуется под воздействием множества факторов. К примеру, на его формирование могут повлиять определенная скорость резки, удаленность резака от обрабатываемой поверхности, сила тока, напряжение, выбор газа и самого метода резки металла плазмой.

Появится грат или нет, может зависеть также и от самого материала, его геометрических параметров, качества поверхности и скачков температуры в ходе процесса. Если скорость разделения металлов будет слишком низкой или, наоборот, высокой, тоже может сформироваться избыточный металл. Скорее всего, его не будет, если выбрать среднюю скорость. Также не допустить появления грата помогут правильно подобранный газ и технология резки.

- Угловое отклонение.

При выполнении плазменной резки разные температуры в дуге способствуют тому, что поверхность реза получается под небольшим углом. За счет того, что вверху реза нагрев был сильнее, материал там расплавился в большей степени, чем в нижней части. Но чем лучше была обжата дуга, тем менее заметным будет угловое отклонение. На последнее также влияют расстояние от резака до поверхности и скорость резки. Стандартное разделение материала плазмой предполагает, что с двух сторон угол резки равен 4–8°.

Обрабатываемые заготовки будут иметь общие края реза, если угол резки станет меньше 1°. Достичь такого результата позволяет технология плазменного разделения с повышенным обжатием.

Классификация видов плазменной резки

Виды плазменной резки будут зависеть от среды, в которой проводятся работы по металлу:

Простой

Главное отличие способа – ограниченность электрической дуги. Для резки используется электрический ток и воздух. Иногда вместо воздуха применяются газ в виде азота. Если металлически лист тонкий – всего несколько миллиметров, процесс можно сравнить с лазерным разрезанием.

При этом способе толщина металлов не должна превышать 10-ти мм. Способ отлично работает для низколегированных сплавов стали и других мягких металлов. Режущим элементом выступает кислород, из которого формируется сжатая струя, превращающаяся в итоге в плазму.

В разрезах получаются очень ровные кромки, не требующие дальнейшей доработки.

С применением защитного газа

При этом способе вместо воздуха используются защитные газы, которые превращаются в плазменный поток после преобразования в плазмотроне. Качество срезов в данном случае значительно повышается благодаря отличной защите процесса от воздействия окружающей среды.

Газ для плазменной резки не представляет из себя ничего необычного: это может быть водород или аргон – «газовая классика».

С водой вместо воздуха

Отличны способ со многими преимуществами, одно из которых – отсутствие необходимости в дорогостоящей и громоздкой системе охлаждения.

Существуют и другие критерии классификации плазменной резки. К примеру, виды резки бывают разделительными и поверхностными. Первый из них используется чаще.

Еще один параметр – способ резки. Один вид – резка дугой, в котором разрезаемый металл выступает в качестве элемента электрической цепи. Другой вид – резка струей, когда электрическая дуга соединяет электроды, а не металлическую заготовку.

Плазменные резаки представлены на рынке в самых разнообразных вариантах, так что их можно классифицировать по маркам, производителям и многим другим техническим и торговым параметрам.

Есть, например, ручная плазменная резка – самый демократичный способ и по цене, и по простоте исполнения. Есть машинные автоматические технологии, устройства для которых намного дороже и сложнее.

Технология плазменной резки металла

Плазменное разделение металла – это когда резка производится большим потоком плазмы. Последняя же формируется во время обдува электрической дуги газом, молекулы которого при нагреве распадаются на положительные и отрицательные ионы. В итоге получившийся поток имеет температуру в несколько тысяч градусов.

Основные виды резки плазмой:

- разделительный;

- поверхностный.

Первый вид предполагает утопание электрода в разрезе материала. Также при разделительной резке угол между деталью и электродом составляет примерно 60–90 градусов. Поверхностная резка угол больше 30° не допускает.

Способов разделения плазмой тоже два:

- плазменной дугой;

- плазменной струей.

В первом случае между поверхностью заготовки и неплавящимся электродом горит плазменная дуга. Второй же подразумевает, что она горит между электродом и наконечником плазмотрона. При резке струей плазмы изделие в электрическую цепь не входит.

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

Одним из самых популярных методов разрезания металлов сегодня является плазменно-дуговая резка, а для обработки изделий из других материалов больше подходит обработка струей плазмы.

Технология разделения металла плазморезом имеет свои особенности, которые обязательно нужно принимать во внимание:

- для охлаждения плазменного резака необходим постоянный приток воздуха;

- в составе газа для разделения металлов не должны присутствовать частицы масла и воды, иначе оборудование сломается;

- тщательное очищение заготовки перед резкой – обязательный этап;

- чтобы рез был качественным, требуется верно рассчитать давление газа и силу тока;

- в зависимости от вида металла и силы тока резак необходимо вести со скоростью 0,2–2 м/мин.

- во время плазменной резки сопло должно находиться перпендикулярно детали – лучше всего, если они будут удалены друг от друга на 1,6–3 мм.

Плазмотрон позволяет разрезать абсолютно любой металл. Нужно лишь правильно подобрать вид газа.

Резка металла плазмой с помощью воздуха. Если для формирования плазмы применяется воздух, то ее потоком можно обрабатывать самые разные металлические заготовки. Это могут быть детали из меди, латуни, черной и нержавеющей стали и т. п. Причем цена плазменной резки металла в этом случае невысока. Именно воздушно-плазменный метод нередко лежит в основе работы простейшего оборудования, которое находит применение, например, в частных хозяйствах. Качество резки металла и скорость здесь средние.

Кислородная резка. Она выполняется исключительно на профессиональном оборудовании. За счет использования чистого кислорода получаются высококачественные швы с небольшим слоем облоя. При этом рез строго перпендикулярен поверхности, а скорость разделения металла высокая.

Резка металлических заготовок защитными газами. На кислороде, азоте, аргоне и воздухе работает оборудование, созданное по последним технологиям. Цены на такие устройства немаленькие. К примеру, плазмотрон может обойтись в сумму свыше 10 миллионов рублей. Однако и качество обработки деталей будет не хуже, чем при лазерной резке.

К преимуществам разделения металла защитными газами можно отнести:

- скорость резки – 2,5–10 м/мин;

- толщину струи порядка 0,5–2 мм;

- возможность обрабатывать заготовку толщиной 0,5–60 мм;

- давление газа – 5–12 атмосфер;

- силу тока в пределах от 20 до 800 ампер.

Преимущества резки плазмой

Принцип работы плазменной резки.

Самой близкой технологией является лазерная резка металлов, поэтому логично будет перечислить преимущества в сравнении с «соседкой»:

- Плазменной резке по плечу металлы любой природы, в том числе цветные, тугоплавкие и другие, сложные для обработки.

- Скорость процесса значительно выше, чем резка газовым резаком.

- Одна из значительных особенностей – возможность производить резы любой формы, включающие и геометрические узоры, и фигурную резку самой высокой сложности. Иными словами, резка с помощью плазмы – это реализация самых смелых творческих идей по металлу и другим трудно поддающимся материалам.

- Плазменному резаку нипочем любая толщина металла: скорость и качество никоим образом не теряются.

- Этому способу поддаются не только металлы, но и другие материалы: он вполне универсальный.

- Резка плазмой и быстрее, и эффективнее по качеству кромки, чем любые другие механические способы резки.

- В данном методе возможна работа не только перпендикулярно к поверхности металла, но под углом, что помогает освоить широкие листы металла.

- С экологической точки зрения это вполне благополучный вид работы с металлом с минимальным выбросом вредных веществ или загрязнений в воздух.

- Отличная экономия времени из-за отсутствия необходимости предварительно нагревать металл.

- Поскольку в методе не используются взрывоопасные газовые баллоны, он значительно безопаснее, чем другие способы.

Оборудование для плазменной резки металла

Для разрезания металла плазменным методом могут применяться электродуговые, высокочастотные и комбинированные плазмотроны.

По виду формирования дуги плазменные резаки делятся на:

- Оборудование с дугой прямого действия. Эта разновидность предполагает, что дуга горит между заготовкой из металла и неплавящимся электродом. Источником питания здесь является постоянный ток.

- Плазмотроны с дугой косвенного действия. Здесь дуга горит между соплом и электродом, которые выполняют роль анода и катода соответственно. С обрабатываемой деталью дуга никак не связана. Такое оборудование подключается к источнику переменного тока.

Охлаждение плазмотрона может быть:

- воздушным;

- водяным.

Второй вариант встречается чаще всего, поскольку теплоемкость воды выше, чем этот же показатель воздуха. Водяное охлаждение плазменных резаков дает возможность давать высокие тепловые нагрузки на сопло и электрод. В результате производительность плазменной сварки растет. Что касается минусов такого охлаждения, то к ним относят конструкцию самого устройства и постоянную потребность в чистой воде.

Стабилизация дуги может осуществляться разными способами. Выделить можно следующие:

- вихревой;

- двойной;

- водяной;

- магнитный;

- аксиальный одинарный.

Водяной способ по своей конструкции довольно сложен, а также обладает системой автоматической подачи и регулирования электрода, которая не отличается высокой надежностью.

Недостатки плазморезки

Ни один способ обработки металлов не обходится без недостатков, и плазменная резка здесь не исключение.

Недостатки плазменной резки следующие:

- Дороговизна всего модельного ряда аппаратов для плазменной резки, включая даже самые простые ручные варианты.

- Пределы толщины металла для резки плазмой: предельная толщина всего 100 миллиметров.

- Это шумный способ работы, потому что сжатый воздух или газ подаются с огромной скоростью.

- Оборудование непростое, дорогое и требующее грамотного и постоянного технического обслуживания.

Преимущества, недостатки метода плазменной резки

Отметим основные преимущества данной технологической операции:

- плазменная резка используется как для черных (сталь, чугун), так и для цветных (алюминий, медь) металлов. Также можно разрезать неметаллические материалы (бетон);

- высокая скорость, производительность, точность;

- возможность вырезать фигуры сложной конфигурации;

- отличное качество кромочной поверхности. Кромку не надо подвергать дополнительной механической обработке;

- безопасность, экологичность технологического процесса. В нем не используют горючий газ и сжатый кислород, практически отсутствуют вредные выбросы;

- универсальность операции: возможность резать детали большой ширины, трубные заготовки, выполнять рез под определенным углом;

- перед работой заготовку не надо предварительно нагревать. Это существенно экономит время технологической операции.

Но в современном, инновационном процессе плазменной резки присутствуют и отрицательные моменты:

- при раскрое заготовок большой толщины необходимо использовать источники электричества высокой мощности;

- необходимость привлекать для работы обученный квалифицированный персонал;

- ограничение по толщине обрабатываемых деталей;

- работа по плазменной резке сопровождается высоким уровнем шума;

- высокая цена оборудования.

Советы и нюансы

Еще одной отличительной положительно характеристикой метода является то, что во время процесса происходит нагрев лишь небольшого локального участка. Да и остывает этот участок намного быстрее, чем при лазерной или механической резке.

Охлаждение необходимо только для двух составных элементов – катода и сопла, как самых нагруженных. Это без проблем производится с помощью рабочей жидкости.

Плазменная дуга и струя. Дуга начинает работать стабильно в результате рабочего соотношения катода и сопла с паром из сжатого раскаленного воздуха. На катоде локализуется отрицательный заряд, на наконечнике сопла – соответственно положительный. В результате этого образуется промежуточная дуга.

Лишняя влага впитывается специальным материалом, который находится в резервуаре камеры плазмотрона.

Правила безопасности при данном методе имеют строжайший характер, потому что все аппараты плазменной резки могут быть очень травматичными для мастера. Особенно это касается моделей с ручным управлением.

Все будет в порядке, если вы будете соблюдать рекомендации по защитной амуниции мастера: щиток, затемнённые очки, защитные ботинки и т.д. В этом случае вы сможете уберечься от главных факторов риска данного метода – капель расплавленного металла, высокого напряжения и раскаленного воздуха.

Еще один совет по безопасности – ни в коем случае не стучать резаком по металлу для удаления металлических брызг, как это делают некоторые мастера. Вы рискуете повредить аппарат, но главное – поймать кусочки расплавленного металла, например, лицом или другой незащищенной частью тела. Лучше поберечь себя.

Экономия расходных материалов занимает не последнее место в эффективной резке. Для этого зажигаем электрическую дугу не слишком часто, а точно и в срок, чтобы не обрывать ее без надобности.

Экономия ресурсов также распространяется на силу и мощность тока. Если рассчитать его правильно, вы получите не только экономию, но и отличный срез без заусениц, окалины и деформации металла.

Для этого следует работать по следующей схеме: сначала подать ток высокой мощности, сделать пару – тройку разрезов с его помощью. Если сила и мощность тока великоваты, на металле сразу же будет образовываться окалина из-за значительного перегрева.

После осмотра срезов будет ясно, оставить ток на этом уровне или изменить его. Иными словами, работаем экспериментально – малыми пробами.

Типичные ошибки оператора при выборе режима плазменной резки

Расходные материалы для резки плазмой выбираются в зависимости от обрабатываемого материала (нержавеющая сталь, обычная сталь, латунь и пр.), толщины заготовки, тока дуги, который выставляется на оборудовании, газов (как защитного, так и образующего плазму) и пр.

У работника (оператора) оборудования имеется специальное руководство, где обозначены расходные материалы, предлагаемые к использованию при различных режимах обработки.

Режимы плазменной резки и настройки отражены в инструкциях по применению, которые необходимо обязательно соблюдать.

Электроды и сопла следует использовать только соответствующие выбранному режиму обработки, в противном случае значительно ухудшается качество резки и увеличивается количество используемых расходников. Важно проводить резку плазмой с использованием того тока дуги, для которого созданы применяемые расходники.

Примером может стать плазменная обработка металла на 100 А резаком, рассчитанным на 40 А. Этого делать не стоит! Наилучшие результаты достигаются, когда значение тока на оборудовании составляет 95 % от номинального, для которого создавалось сопло.

В случае использования режима обработки с излишне низким током дуги рез зашлаковывается, а на обороте заготовки образуется избыток грата. Таким образом, получаемый рез будет иметь низкое качество. При слишком высоком токе, выставленном на аппарате плазменной обработки, время службы сопла уменьшается, причем значительно.

Ежедневной проверки требуют давление газа, образующего плазму, и его расход, а также жидкости, предназначенной для охлаждения. При недостаточном расходе части аппарата плохо охлаждаются, что сокращает время их эксплуатации. Охлаждающая жидкость может поступать в недостаточном количестве по причине износа насоса и фильтров, забитых отходами. Недостаток охлаждения является частой причиной поломок оборудования.

Для качественности реза и поддержки дуги необходимо следить за ровным давлением газа, образующего плазму. При чрезмерном давлении газа затруднен розжиг дуги. Это происходит даже при соблюдении остальных требований к настройке оборудования, процессу обработке и параметрам работы.

Излишне высокое давление газа, образующего плазму, приводит к порче электродов. Очистка газа от примесей перед его применением обязательна. Причина – ускоренный расход материалов и выход из строя самого плазмотрона. Оборудование для подачи воздуха (компрессор) в аппарат часто загрязняется влагой, различными маслами, а также частицами грязи, пыли.

Как работать плазморезкой?

Электрическая схема плазменного генератора.

Резка металлов с помощью плазменного потока – слишком серьезное дело, чтобы заниматься им без предварительного изучения и тщательной подготовки. Это поможет вам сделать резку эффективнее со всех точек зрения, и, что весьма немаловажно, минимизировать риски, связанные с производственными опасностями.

Прежде всего нужно знать принцип работы плазменной резки – видеть картинку физических явлений целиком.

Плазменную горелку следует держать очень близко к поверхности и краю металла, в отличие от лазерной резки. Когда тумблер с «пуском» включится, первой загорится временная электрическая дуга, и только затем – настоящая, которая будет главным режущим элементом. Горелку с режущей дугой нужно вести по материалу ровно и медленно.

Скорость резки следует строго контролировать. Это можно делать, наблюдая за искрами с обратной стороны листа разрезаемого металла. Если этих искр нет, то это значит, что разрезка металла произошла неполная.

Такое может произойти по нескольким причинам: из-за слишком большой скорости ведения горелки или прохождения аппарата, либо слишком недостаточной мощности подаваемого тока, либо несоблюдения прямого угла в 90° между горелкой и поверхностью металла.

Дело в том, что полная проплавка металла происходит лишь при наклоне плазморезки к поверхности металла под прямым углом и ни градусом больше или меньше.

После завершения работы резак нужно наклонить. Воздух будет выходить и после выключения аппарата – непродолжительное время.

Перед работой невредно изучить схему вашего аппарата: именно в ней можно прочитать самую достоверную информацию по допускаемой толщине металла, который можно прорезать или сделать в нем отверстие. Устройство плазменного резака может различаться, все зависит от функций его назначения.

Выбор правильного режима

Правильная организация подачи тока играет важную роль. Она предопределяется техническими характеристиками плазмотрона и используемым режимом резки. Неправильно выбранный режим резки может привезти к двойному дугообразованию (когда дуга горит с электрода на сопло, а с сопла на металл). Это разрушает сопло и электрод, также деформирует края вырезаемой заготовки. Чтобы правильно выбрать режим, следует знать некоторые показатели. В первую очередь, его выбор зависит от:

- типа разрезаемого материала;

- диаметра сопла;

- толщины разрезаемого листа;

- средней ширины реза;

- силы тока;

- напряжения;

- скорости резки.

Для ориентирования в выборе режима можно воспользоваться данными из нижеприведенной таблицы. В ней представлены средние параметры, на примере воздушно-плазменной резки.

| Тип разрезаемого металла | Толщина(мм) | Диаметр сопла(мм) | Сила тока А | Скорость резки(м/мин) | Средняя ширина реза(мм) |

| Сталь | 1-10 | 0,9-1,1 | 40-60 | 2-0,2 | 1-1,3 |

| 10-15 | 1,4 | 60-90 | 1,8-0,3 | 1,5-1,8 | |

| 15-20 | 2,7 | 90- 140 | 1,5-0,5 | 1,8-2,2 | |

| 20-25 | 1,9 | 100-150 | 1,2-0,15 | 2-2,5 | |

| Алюминий | 1-15 | 1,4 | 60-90 | 1,5-0,5 | 1,5-2 |

| 10-30 | 1,7 | 90-140 | 1,2-0,5 | 2-2,5 | |

| 20-40 | 1,9 | 100-150 | 0,5-0,1 | 2,5 | |

| Медь | 10 | 3 | 300 | 3 | 3 |

| 20 | 1,5 | 3,5 | |||

| 30 | 0,7 | 4 | |||

| 40 | 0,5 | 4,5 | |||

| 50 | 0,3 | 5,5 | |||

| 60 | 3,5 | 400 | 0,4 | 6,5 |

С учетом поставленных задач для плазменной резки, показатели могут быть изменены. После того, как необходимые параметры выставлены, следует проверить работу аппарата. Для этого надо сделать пробный надрез с завышенной силой тока. Так можно отрегулировать скорость раскроя и силу тока.

Выбор аппарата для плазменной резки

Покупка любого технического оборудования – дело, для которого не нужно жалеть времени и усилий: слишком высок риск неудачного решения и потери денег. А деньги здесь немалые, вы не найдете плазменного резака дешевле 500 USD в принципе.

Сначала разбираемся с параметрами и техническими характеристиками прибора.

Выбор нужно делать только под свои планы и нужды. Задача – найти не самый лучший резак, а самый подходящий для вас по принципу «здесь и сейчас».

Две большие группы плазморезов – это инверторные и трансформаторные. Названия говорят сами за себя.

Открытая и закрытая плазменная струя.

Если вам нужен компактный резак для работы с металлами небольшой толщины, вы можете остановить свой выбор на резаке инверторного типа. Они забирают немного энергии, легкие и с небольшими габаритами.

Вместе с тем работают они с перерывами и легко выходят из строя при перепадах сетевого напряжения. Цена на такие приборы вполне умеренная, из всех плазморезов это самые недорогие.

Другое дело – трансформаторные резаки. Здесь и с габаритами, и с весом «все в порядке»: серьезные аппараты по всем параметрам.

Энергии потребляют много, зато работать они могут практически без перерыва в течение целого дня. И толщина металла может быть побольше, чем при резке инверторной моделью. Стоимость таких устройств высокая – от 3000 до 20000 USD.

Выбор плазменного резака по мощности

Рассуждения начинаем со свойств и технических характеристик деталей, которые вы планируете обрабатывать и резать. Именно это этого рассчитывается мощность режущего прибора, потому что в нем будут различаться и сопло по своему диаметру, и тип используемого газа.

Применение плазменной резки – область чрезвычайно широкая, поэтому говорить нужно только о ваших конкретных нуждах.

К примеру, если толщина металлических заготовок около 30-ти мм, вам будет вполне достаточно резака с мощностью 90А. Он легко справится с вашим материалом.

А вот если ваш металл потолще, ищите подходящую модель в диапазоне мощности от 90 до 170А.

Выбор резака по времени и скорости разрезания материала

Скорость плазменной резки металла измеряют в сантиметрах за одну минуту. Эта скорость у разных аппаратов тоже разная и зависит от их общей мощности и природы разрезаемого металла.

Например, при всех прочих равных медленнее всего режется сталь, чуть быстрее – медь и ее сплавы. И еще быстрее – алюминий со своими алюминиевыми сплавами.

Устройство плазменного резака.

Если для вас важна скорость, не забывайте о таком показателе, как длительность работы без перегрева, то есть без перерыва. Если в технической спецификации к аппарату написано, что длительность работы 70%, это означает, что после семи минут резки аппарат должен быть выключенным в течение трех минут, чтобы остыть.

Среди трансформаторных резаков встречаются чемпионы с продолжительностью работы в 100%. Иными словами, они могут работать целый день без отключения. Стоят они, конечно, немало. Но если у вас впереди длинные разрезы, думайте о покупке «чемпионских» трансформаторных плазменных резаков.

Плюсы и минусы плазменной резки металла

Достоинствами метода являются:

- Универсальность. Технология дает возможность разделять любые металлы, в том числе черные, легированные, титан, алюминиевые и медные сплавы.

- Резка материала производится за несколько минут. К примеру, портальное устройство МТР «Юпитер», оборудование «Омега» и даже довольно дешевый станок «Гермес» позволяют выполнять плазменную резку металлических заготовок со скоростью до 12 м/мин.

- Резка материала толщиной до 30 мм имеет низкую себестоимость. Но она значительно увеличивается при толщине от 30 до 50 мм. При воздушно-плазменной резке металлических заготовок издержки при производстве будут минимальными.

- В районе реза зона воздействия высоких температур на лист материала совсем небольшая.

- Обработка высокого качества. Применение плазмотронов вместе с правильно выбранными плазмообразующими и охлаждающими газами дает возможность получить минимальную ширину и конусность реза, а также равномерные гладкие кромки, которые не нуждаются еще в какой-то обработке. Высокоточное плазменное разделение металлов отвечает всем условиям.

- Безопасность. В отличие от газовой резки, плазменная технология не заставляет прибегать к таким горючим газам, как ацетилен и пропан.

К минусам принципа плазменной резки металла относят следующие:

- Разделение металлолома толщиной от 50 до 100 мм обходится довольно дорого.

- Толщина разрезаемого материала обычно ограничена максимальным значением в 100–110 мм.

- При разрезании черного металла конусность реза составляет 1–10°, а при резке цветного – 1–20°. Причем этот показатель лишь растет, если в качестве используемого газа выбрать воздух или резать металл увеличенной толщины.

- Применяемое в процессе оборудование очень сложное. Поэтому подключить к одному аппарату два плазменных резака и одновременно использовать их не получится.