Внутреннее устройство угольного электрода

Это расходники чаще с круглым сечением, диаметр которого может быть самым разным – от 5-ти до 25 мм. Длина угольников также разнообразна: от 25-ти до 300 мм. Виды с самой большой длиной используются для сварки в труднодоступных местах.

По форме они выпускаются в нескольких вариантах: с круглым, полукруглым, прямоугольной и полой формой сечения. Чаще применяются круглые и полукруглые расходники – с ними сварочный шов отвечает всем требованиям технических стандартов.

У прямоугольных стержней свои задачи: они отлично справляются с ремонтом самого разного рода дефектов стальных поверхностей. Что касается полых расходников, то их фишка – способность формировать в месте сварочного шва канавку в виде буквы U.

Выполнены эти электроды из довольно сложной смеси кокса и угля с различными добавками вяжущего характера типа смолы и специальных элементов типа металлического порошка или стружки для усиления состава.

Технология производства включает в себя отдельные этапы. Сначала формируется смесь, затем из нее формируются стержни. Третьим самым важным технологическим этапом является специальная термическая обработка вновь сформированных стержней. Именно от термического этапа производства зависит качество расходников.

Технологическая схема производства угольных электродов.

Иногда путают две разновидности специализированных стержней: угольные и графитовые электроды. Путать их не нужно, это разные расходники как по своему составу, так и по сфере применения.

Есть еще один вид угольных электродов – так называемые омедненные. Это стержни, покрытые медным напылением. Это делает их более прочными при сохранении всех остальных характеристик в том же виде.

Требования к безопасности при работе

Углеграфитовые электроды требуют соблюдения правил техники безопасности:

- Провода должны быть обесточены перед проведением сварки.

- Необходимо использовать средства индивидуальной защиты – это может быть специальная одежда и обувь, маска, перчатки.

- Участок, на котором выполняются работы, должен быть освобожден от легковоспламеняющихся предметов.

- После окончания сварочных работ выполняйте изоляцию скруток. Для этого применяется изолента или термоусадочные трубки. Их надевают на провода и прогревают с помощью фена.

Рекомендуем к прочтению Главные особенности и нюансы применения электродов типа Э50А

Соблюдая такие рекомендации для сварки медных проводов, можно легко выполнять качественное соединение элементов.

Где применяются?

Главная отличительная особенность угольных расходников – их универсальность. Область применения – разнообразнейшая: от резки металлов до наплавки и сварки. Заготовки могут быть какой угодно формы, сортамент соединяемых деталей намного шире, чем у электродов с металлическими стержнями.

Природа металлов также допускается практически любая:

Сталь

Могут быть сплавы любого направления: нержавеющая сталь, сплавы с низким содержанием углерода, низколегированные или высоколегированнее марки и т.д.

Чугун и бронза

Вполне по силам угольному электроду. Здесь есть технический нюанс: его конец нужно заточить под углом 65°.

Цветные металлы

Здесь тоже нужна заточка кончика расходника, угол в данном случае 30°. Понимающие и опытные сварщики предпочитают для сварки капризных цветных металлов угольные модели, а не традиционную пайку. Делается это из-за более высокого качества соединения – его прочности прежде всего.

Дополнительным преимуществом является экономия времени: сварка угольным электродом требует намного меньше, чем на манипуляции паяльником и припоем с кислотой.

Угольный электрод чаще применятся в промышленных сварочных работах на автоматическом оборудовании. Особенность – редкое подключение переменного тока. Дело в том, что дуга в данном случае весьма неустойчива, причем ее трудно нивелировать.

Если процесс идет на промышленном производстве, там применяются специальные соленоиды мощного калибра для формирования магнитного поля для компенсации. Если же сварка ручная, соленоиды применить невозможно.

Частичная стабилизация дуги может быть достигнута разве что флюсовыми пастами, нанесёнными вдоль линии шва или реза.

Главный источник питания – постоянный ток с подключением прямой полярности, когда плюсовой полюс приходится на заготовке, а минусовой – на угольном стержне. Сила тока нужна не бог весть какая, чтобы сформировать дугу длиной, к примеру, в пять сантиметров, вполне хватит 5 А.

Сварка с помощью угольного электрода.

Если же полярность подключена неправильно – по обратному типу, электрод сразу же целиком перегреется – по всей длине, в результате чего угольная масса выгорает и снижается качество сварочного процесса.

Значительным преимуществом угольных расходников – отсутствие весьма неприятного явления в сварке – прилипания стержня к свариваемой поверхности заготовки. Это происходит благодаря низкой скорости выгорания массы расходника.

Прилипание не происходит даже при нарушениях технологии сварки, что при других методах мгновенно приводит к этой беде. Поэтому угольные электроды являются любимым методом в начальных стадиях обучения сварочному делу.

Научившись работе с данными электродами, можно приступить к методам сварки посложнее, чтобы освоить навыки избегания прилипания электродов.

Сварка графитовым стержнем своими руками

В современном соединении проводов все больше находит применение угольный электрод для сварки концов медных проводов. Этот способ заменяет устаревший метод спаивания медных жильных скруток. При этом не требуется применение припоя и флюса.

Задача сварки такая же, как и при пайке – это обеспечение надежного и долговечного контакта между двумя, а то и несколькими проводами, так как обычным соединением добиться этого невозможно.

Однако и такой образованный контакт при завышенной нагрузке предотвращает перегрев сваренных жил кабелей.

Регулирование силы тока во время сварки

Регулировка тока вовремя сварки проводов происходит в приделе от 30 до 120 ампер (в этом диапазоне работает большинство инверторных сварочных аппаратов). В любом случае вам придется подбирать опытным путем точный ток сварки, так как:

- Каждый инвертор имеет свои особенности.

- Напряжение вашей сети может не соответствовать 220 Вольтам.

- Химический состав медных жил проводов может отличаться из-за разных производителей.

- К тому же вам не помешает потренироваться, чтобы работа прошла как можно качественнее и быстрее.

Вам необходимо знать значения силы тока, при которых производится соединение жил проводов, имеющих различное сечение:

- во время сваривания двух жил диаметром 1,5 мм2, инвертор необходимо настроить на 70 ампер;

- три провода этого же сечения сваривается при отметке тока на инверторе от 81 до 91 ампер;

- сила тока для сварки трех жил диаметром 2,5 мм2 необходима в диапазоне от 81 до 101 ампера;

- четыре жилы по 2,5 квадратных миллиметра свариваются с выставленным диапазоном силы тока от 101 до 121 ампера.

Как необходимо сваривать жильные скрутки

Чтобы не допустить возможное расплавление изоляции провода, к основанию свариваемой скрутки надо прикрепить радиатор, выполненный из металла. Отводить тепло от скрутки вам поможет зажим с большой площадью контакта, улучшающей процесс теплообмена. Лучше всего, чтобы радиатор был выполнен из меди, так как у этого металла высокая теплоотдача.

Перед началом самого процесса сваривания жил проводов, необходимо провести подготовительные работы, которые включают в себя процесс освобождения проводов от изоляции и оболочки. Длина при этом оголенных жил должна быть примерно 100 миллиметров, в этом случае скрутка будет не более 50 миллиметров.

https://www..com/watch?v=H90wVcc7ZDE

Во время скручивания жил необходимо добиться их плотного прилегания друг к другу. При этом торцы жил должны быть на одном уровне, иначе при сваривании жила одного из проводов может оказаться за пределами сварного шва. Если после сварки один конец жилы получился длиннее остальных, его необходимо откусить с помощью бокорезов.

Вблизи сделанного вами радиатора к скрутке необходимо прикрепить зажим «массы или минуса», после этого поднесите к кончику жил электрод. Контакт электрода с жилами не должен превышать по времени двух секунд. После прерывания контакта на скрутке образуется сферической формы небольшой наплыв. Также свариваются и остальные скрутки жил проводов.

Необходимые знания техники безопасности

При выполнении работ необходимо знать и соблюдать меры безопасности:

- провода, на которых производится сварка медных жил, должны быть предварительно обесточены;

- обязательное использование средств индивидуальной защиты (спецодежды, перчаток, маски, спецобуви);

- место, где вы производите сварочные работы, необходимо очистить от предметов, которые могут воспламениться;

- так как в распределительном щите или коробке находятся более двух скруток, не стоит торопиться и сваривать следующею, так как вы можете получить ожог;

- лучше дождитесь, когда остынет первая сваренная вами скрутка;

- после выполнения сварных работ скрутки необходимо заизолировать. Это можно выполнить термоусадочной трубкой или изолентой. Термоусадка надевается на провода и затем с помощью фена подогревается.

Выполняя наши рекомендации по сварке жил проводов, процесс соединения пройдет без проблем. Надеемся наша статья станет вам полезной инструкцией.

- Фёдор Ильич Артёмов

- Распечатать

Сварка из карандаша

Миниатюрную сарку металлических проводников или деталей небольших размеров можно произвести обычным стержнем из простого карандаша. Мини сварочным аппаратом со стержнем из графита возможно не только сваривать, но резать металлы небольшой толщины. Как это применить и для чего, я думаю, Вы сами решите.

Понадобится

- Понижающий трансформатор.

- Простой карандаш.

- Провода.

- Зажим, типа крокодил.

Подготовка

Для миниатюрного сварочного аппарата понадобится трансформатор с выходным напряжением 27 В. Мощность его где-то 50-60 Вт. Вы можете взять любой другой трансформатор с похожими характеристиками, или использовать готовый источники с регулируемым напряжением.

Карандаш простой. Его необходимо аккуратно разделать по склейке, не повредив внутренний стержень.

Делаем импровизированные клеммы. Крокодильчик для общего провода, а самодельный крючок из проволоки для электрода.

Закрепляем графитовый стержень в держатель. Провода припаиваем к трансформатору.

Сварка металла

Прежде чем приступить к сварке чего либо, позаботьтесь о технике безопасности. Обязательно используйте защитные очки, и не прикасайтесь к токоведущим частям.

Все действия вы делаете только на свой страх и риск, так что будьте бдительны и осторожны.Для сварки приготовьте огнеупорную поверхность: кирпич, кусок камня или плитки и тп.Приступаем. Сваривать будем две медных проволоки.

Подключаем общий к свариваемым проводам, а электродом прикасаемся к свариваемой поверхности.

Изначально дуга не заживается, грифель дымит. Для начального запуска это нормально.

Сварка медных проводов графитовым электродом своими руками: пошаговая инструкция

Для создания надежного контакта нескольких медных проводов применяется метод скрутки. С его помощью обустраивают промышленные и бытовые электросети.

Дополнительно рекомендуется делать сварное соединение, предотвращающее процесс окисления между жилами и понижающее вероятность раскручивания связки.

Надежная сварка медных проводов графитовыми электродами выполняется после изучения основных правил.

Технология сварки медных проводов

Соединение необходимо выполнять только после окончательного монтажа электропроводки в помещении. Для удобства минимальная длина монтажных концов должна составлять 10 см. Дополнительно учитывается расстояние между проводами и возможность их размещения в закрытой распределительной коробке.

Технология сварки медных проводов с помощью графитовых электродов:

- Очистка жил от изоляции — не менее 5 см.

- Обрезание концов жил для удаления возможной окиси.

- Скручивание. Провода должны плотно прилегать друг к другу. Для этого рекомендуется закрепить их в нижней части, где есть изоляция. Скручивание делается с помощью плоскогубцев или аналогичных им инструментов.

- Сварка. Она выполняется графитовыми электродами.

- Окончательная изоляция скрутки происходит после остывания жил. Затем они помещаются в защитный короб.

Сварка угольным электродом

Угольные электроды для сварки применяются реже, чем аналоговые со стальным плавящимся стержнем. Но они в некоторых ситуациях просто незаменимы.

К тому же с помощью угольного электрода можно проводить большой спектр работ: сварка, резка, плавка. Плюс им обрабатываются практически все виды современных металлов, от тугоплавких и тяжелых, до легких и пористых.

Но вначале необходимо разобраться, что собой представляет угольный электрод.

Это стержень, в основе которого лежит уголь (кокс), плюс несколько добавок: в качестве связующего применяется смола, в качестве упрочняющего элемента металлический порошок. Размеры угольного электрода варьируются по диаметру от 1,5 до 25 мм, по длине от 25 до 300 мм.

Процесс производства очень прост: изготовление смеси компонентов, формовка и сушка. Может возникнуть вопрос, почему такой большой разброс длины. Все дело в различных проблемах, которые решаются угольными электродами.

К примеру, если свариваемые детали расположены в неудобном месте, то применение длинного стержня решает возникшую проблему.

- 1 Виды угольных электродов

- 2 Режим сварки

- 3 Особенности сварки

Виды угольных электродов

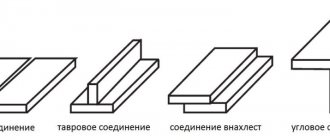

Сегодня производители предлагают пять видов, которые отличаются друг от друга формой сечения.

- Круглые. Применение неограниченно. Диаметр стержня – 3,2-19 мм.

- Круглые бесконечные. Свое название получили за самый малый расход, то есть, это самые экономичные сварочные электроды этой категории. Диаметр – 8-25 мм. Обычно для проведения сварки применяется специальная машинка.

- Плоские. Сечение стержней прямоугольное (иногда квадратное) размером 8-25 мм. В основном используются для заделки дефектов на поверхностях стальных отливок.

- Полукруглые. Сечение – 10-19 мм. На сегодняшний день это самые востребованные электроды, с помощью которых можно решить любые проблемы, связанные с резкой металлических заготовок. При сварке шов получается необходимой формы. При формировании кромок им равных нет.

- Полые. Редко используются. Отличительная черта – с их помощью можно сформировать U-образную канавку. Диаметр стержня: 5-13 мм.

Чтобы увеличить прочностные характеристики расходников, в технологии их производства стал использоваться метод напыления на электроды медного порошка. Второй метод – электролитический.

Это, когда в ванну с электролитов помещают и сам стержень, и медный порошок. Здесь под действием электрического поля медь оседает на плоскости расходника. То есть, получился подвид, который называется – электроды угольные омедненные.

По типу разделения он точно такой же, как и обычные угольные электроды.

Режим сварки

Электрод угольного типа относится к категории неплавких элементов. Это и есть его основное отличие от основной категории металлических сварных стержней. Поэтому при сварке с его помощью используется только постоянный ток прямой полярности. То есть, минус присоединяется к электроду, плюс к металлической заготовке.

Получается так, что для сварки металлов с помощью угольного электрода потребуется присадочный элемент. Правда, не всегда. К примеру, по отбортовке тонких металлических заготовок или при некоторых вариантах сварки угловых стыков.

Это и выгоднее, и удобнее.

Необходимо добавить, что производительность сварочных работ при соединении листов толщиною 1-3 мм с использованием угольных электродов без применения присадочного материала в разы выше, чем при сварке обычными неугольными электродами.

Как варить угольными электродами: особенности

Прежде всего нужно знать и помнить, что они относятся к неплавким расходникам. Это означает, что по ходу процесса они выполняют роль лишь электрического проводника, но не принимают участия в формировании сварочной ванны в отличие от своих металлических собратьев.

В это трудно поверить, но даже уголь может кипеть. Делает он это при температуре 4200°С, но перед кипением он плавится – также при заоблачных температурах. По ходу сварочных работ угольные стержни разогреваются, но не плавятся и, теме более, не кипят: температура обычной сварки для просто детская.

Здесь уже упоминалось, что при данном способе можно использовать лишь постоянный ток прямой полярности без каких-либо вариантов.

Варка проходит с помощью присадочных материалов двумя способами:

- справа налево, где в общем расположении деталей впереди всегда находится присадка;

- слева направо с присадкой, которая идет по след электрода.

Способ «слева-направо» считается более подвинутым, так как при нем возможна более высокая скорость сварки, благодаря эффективному использованию тепловой энергии. Тем не менее, способ «справа-налево» применяется чаще – он более традиционный, его знают лучше.

Если вид работы специальный и, к примеру, заключается в отбортовке металлических заготовок с тонкими краями, угольники можно использовать без присадки. В таком случае производительность сварки станет значительно выше. При одном, правда, условии: толщина соединяемых листов не должны превышать 3-х мм.

Классификация электродов из графита

На современном рынке представлены разные марки графитированных изделий, которые отличаются по виду материала, использованному для изготовления. Это в основном графит, но качество его не одинаковое.

Используя разные сорта, получают такие изделия:

- Графитированные стержни для сварки.

- Коллоидно-графитовые изделия.

- Пропитанные – для комплексов «ковш-печь».

- Специальные – для работы с агрегатами высокой мощности, которые используют в крупной промышленности.

Чтобы технологические процессы проходили в нужной последовательности, подбирать материалы надо правильно. При этом учитывается, какой тип электродов подходит для процессов, осуществляемых на производстве.

Рекомендуем к прочтению Характеристики и эксплуатация неплавящихся электродов

Графитированные разновидности удобно применять на металлургических предприятиях. Такие электроды способны обеспечить ввод электрической энергии в процессах, которые связаны с повышенными температурами.

Угольные электроды в домашних мастерских

Схема сварки медной проволоки.

Для работы с ними кустарным образом вполне подойдет традиционный электродуговой сварочный аппарат. Одна из преимущественных сторон – очень скромная сила тока для создания электрической дуги благодаря низкой теплопроводности: вполне хватает 3 – 5 А.

Электрическая угольная дуга может быть протянута на длину до 50-ти мм, ее очень легко и комфортно вести вдоль будущего шва из-за медленного испарения электрода во время сварки и отсутствия эффекта прилипания.

Учиться сварке с угольными электродами на примерах соединения проводов, металлических заготовок с тонкими краями и т.д. – чудесная возможность освоить все навыки быстро и эффективно.

Важный совет: заниматься этим видом сварки нужно только в закрытых помещениях. Дело в том, что дуга в таких технологиях может потухнуть при малейшем дуновении ветра, не говоря уж о газовых потоках, магнитных полях и других факторах внешней среды.

Лучше всего заточить электрод с обоих концов: в этом случае не нужно будет тратить лишнего времени не перестановку расходника в держателе. Кроме того, снизится риск перегрева расходника при сварке.

А с заточенными концами держатель может разворачиваться на 180° при перегреве одного конца, чтобы продолжать работу другим концом. Это позволит в том числе сэкономить на расходных материалах.

Иногда применяют неплавящиеся угольные электроды для сварки шин из меди в трансформаторах на подстанциях. Варят и медные провода, но это главным образом в мелких мастерских кустарного характера.

В качестве присадочных материалов самым лучшим вариантом являются прутки из бронзового сплава. Они бывают с разными диаметрами, которые нужно подбирать, исходя из толщины соединяемых металлических заготовок, которая используется в расчетах по специальной формуле.

Еще одним видом работ, в которых используются угольники, является резка металлов.

Сварка медных проводов графитовым электродом своими руками — инструкция

Соединить несколько медных проводов можно разными способами. Сварка занимает среди них особое место, поскольку по надёжности является одним из лучших методов.

Полученное таким образом соединение отличается прочностью, хорошей электропроводимостью, отвечает максимальным требованиям безопасности и служит долгие годы.

Для сваривания проводов применяют графитовый электрод, обладающий несколькими неоспоримыми достоинствами.

Инверторный сварочный аппарат

Инверторный аппарат обладает явными преимуществами перед другими приборами:

- Малогабаритные параметры;

- Небольшой вес;

- Регулировка параметров тока;

- Наличие переносного ремня (удобно производить работы на стремянке, в распределительной коробке);

- Устойчивая дуга, зажигающаяся при малых токах;

- Качество сварных соединений;

- Меньшее энергопотребление, не изменяющее напряжение бытовой электрической сети.

Кроме того, сварку производят трансформаторными приборами, аппаратами, станциями, устройствами, сделанными самостоятельно (при наличии определенных навыков).

Простота эксплуатации аппарата дуговой точечной электросварки скруток своими руками сделала его наиболее распространенным. Основные параметры данного оборудования:

- Ток электрической дуги;

- Напряжение сети, образующее дугу;

- Тип электрического тока (переменный, постоянный).

Технология сварных работ

Сварные работы необходимо производить с использованием защитной маски, очков, рукавиц, специальной одежды. Существует возможность обжечься раскаленным металлом, «поймать зайчиков».

Сварка медных проводов в домашних условиях инвертором производится с применением графитовых, угольных электродов. Заменить электроды можно угольным стержнем отработавшей батарейки.

Ориентировочный диапазон сварочного тока:

- 2 жилы, сечение каждой 1,5 мм² – 70 А;

- 3 жилы, сечение каждой 1,5 мм² – 80-90 А;

- 2-3 жилы, сечение 2,5 мм² – 80-100 А;

- 3-4 жилы, сечение 2,5 мм² – 100-120 А.

Используемая при изготовлении электропроводов медь – разного состава, качества, что определяет применяемый режим сварки. Показатели оптимально подобранного режима: электрод не липнет к сварному месту, дуга устойчива. Данное сочетание удается удерживать при наличии опыта сварных работ.

- Снимается изоляционная оболочка медного кабеля (7-10 см);

- Выполняется скрутка многожильных проводов;

- Скруток медных проводов подрезается, чтобы образовался ровный срез. Оставшаяся длина скрутки – 5 см;

- На скрутке размещается медный зажимной механизм отведения избыточного тепла, подключается заземление («масса»);

- Срез скрутки подносится к электроду;

- Производятся сварные работы до появления на конце проводов расплавленного медного шарика, достаточно 1-2 сек;

- После сварка медных скруток прекращается, чтобы изоляционный материал остался целым;

- Остывшие концы проводки необходимо изолировать (изолента, термоусадочная трубка).

Кроме того, необходимо своевременно менять наконечник медный сварочный, который удерживает электрод во время сварки. Основная функция – подавать электрический ток электродному стержню.

Его состояние определяет качество сварного шва: отверстие внутри наконечника должно плотно удерживать стержень, но оно быстро теряет свои свойства в процессе сварных работ.

Наконечник медный сварочный изнашивается, требует замены чаще всего.

Электроды для сварки проводов

Выбор подходящего типа электрода определяет качество проделанной работы. Необходимо выбирать сварочные средства, оптимально отвечающие параметрам предстоящего процесса. Общая классификация данных средств, применяемых в сварочном процессе, включает электроды для:

- Легированной стали;

- Высоколегированной стали с нестандартными параметрами;

- Наплавки металла (нанесение металлического сплава, металла на поверхность предмета путем сварки плавлением);

- Цветных металлов;

- Конструкционной стали;

- Чугуна.

Покрытие электродов определяет следующую типологию:

- А – кислотное покрытие (окись железа, кремния, марганца);

- Б – основное покрытие, позволяющее производить сварку постоянным током переменной полярности. Содержит карбонад кальция, фтористый кальций;

- Ц – целлюлозное напыление создает газовую защиту при сварке (мука, соединения органического происхождения);

- Р – рутиловое (рутил, органические, минеральные составляющие) обеспечивает малый процент разбрызгивания металла, газовую защиту.

Электроды для сварки проводов:

- Угольные – электротехнический уголь;

- Графитовые – кристаллический углерод.

Популярные марки

Среди электродов отечественного производства наиболее популярными являются следующие:

- ЭГ— графитированный, производится из нефтяного кокса с добавлением каменноугольного пека. Выдерживает плотность рабочего тока до 25 А/см2. Комплектуется ниппелями, применяется в электропечах для плавки руды и для сварки металлов в различных сочетаниях, например, сварка нихром-медь.

- ЭГС— вместо нефтяного коса используется игольчатый. Такие изделия используют в электропечах на сталелитейных заводах и установках рафинирования металлов.

- ЭГП дополнительно пропитываются пеком. Применяется в установках электродуговой резки, в литейных производствах.

- ЭГСП— изделия на базе игольчатого кокса, с усиленной пропитки пеком. Используются для того, чтобы сваривать цветные металлы, а также в плавильных печах различного назначения.

Графитовые электроды для сварки

Состав – графит, углеродное вещество темно-серого цвета с металлическим отблеском. Мягкий материал позволяет легко разрезать элементы. Графитовые электроды для сварки показывают лучший итог по сравнению с угольными.

- Графитовый электрод остается целым во время сварочного процесса;

- Стоимость ниже угольного;

- Подходят к инверторным сварочным аппаратам, оборудованным регулированием силы тока;

- Соединение проводов сваркой графитового стержня отличается прочностью, надежностью;

- Сварка графитовым электродом обеспечивает сопротивляемость металла к окислению.

- Низкий расход при сварочных работах благодаря высокой температуре плавления (выше, чем у меди в четыре раза);

- При сваривании проводов графитовым электродом возможно заменить его подручными графитовыми изделиями (графитовый стержень, щетки коллекторных двигателей, стержни батареек);

- Отсутствие омеднения графитовых заменителей решается применением зажима «крокодил» для электрода вместо стандартных держателей, также «крокодил» применяется для соединения массы.

- Сварка проводов в распределительной коробке своими руками с данными зажимами удобнее из-за их меньших габаритов.

Процесс производства

В качестве сырья для производства используют как природный уголь, добываемый из месторождений, так и искусственно полученный графит. Связующим веществом служат различные смолы. Производство разбивается на следующие технологические стадии:

- экструзия стрежневидных заготовок при большой температуре и давлении;

- окончательная формовка и охлаждение;

- нарезка резьбы;

- омеднение.

Для выпуска изделий определенного назначения в материал добавляют небольшие количества металлических присадок.

Угольные электроды для сварки медных проводов

- Температура плавления 3800⁰ С, кипения – 4200⁰ С, поэтому процесс плавления незаметен, фиксируется испарение;

- Сварочные работы угольным электродом проводится на прямой полярности;

- Сварочный процесс угольным электродом сопровождается воздействием внешних факторов (ветер, газовый поток);

- КПД сварочной дуги ниже;

- Область применения: сварочные работы по тонколистному металлу, цветных сплавов, исправление дефектов металлического литья;

- Способы сварочных работ: без присадочного материала, подача присадки в дугу, укладка присадочного металла на шов;

- Наиболее распространенный способ – оплавление края свариваемых элементов (безприсадочный);

- Величина сварочного тока определяется толщиной металла, видом соединения;

- Разогреваясь, угольные электроды для сварки медных проводов быстро расходуются;

- Создает сварочную дугу высокой температуры (даже при заниженном токе).

Рекомендации

Полезные советы, благодаря которым сварка проводов своими руками пройдет качественно:

- Использование при сварных работах неомедненных графитовых стержней для медных проводов своими руками. Выгорание угла электрода приведет к снижению сопротивления, долгому контакту, что ухудшит качество соединения электропроводки.

- Формированию необходимой формы шарика медной спайки способствует предварительная подготовка графитового стержня: внутри торца делается углубление.

- Использование альтернативы заводским стержням (отработанные батарейки, троллейбусные токосъемники и т.д.).

- Использование защитной маски, очков, рукавиц, специальной одежды обязательно.

- Сварка скруток проверяется подачей на сеть максимального напряжения. Отсутствие нагрева – показатель качественного соединения.

- Пайка или сварка медных проводов лучше простой скрутки, клеммного соединения, зажимов.

- Правильный выбор электродного стержня, режима сварных работ определяет качество результата, надежность сварного шва.

- Использование инверторного аппарата целесообразно в быту, при частых сварочных работах для проводов своими силами.

Читать также: Фото плат сварочных инверторов

Прежде, чем производить работы по соединению жил электрических кабелей, необходимо определить, как сделать, что лучше выбрать для данной конкретной ситуации. Правильный выбор во многом способствует успешному результату проделанной работы: качество соединения, течение тока, надежность электрической проводки при пиковой нагрузке на сеть.

Не стоит доверять скрутке электропроводов как способу соединения. Это достаточно ненадежный вариант. Клеммные, обжимные механизмы увеличивают надежность, но уступают по качеству пайке, сварному типу соединения.

Для того чтобы соединить два провода, используют несколько приёмов. Это может быть скрутка, спаивание или сварка различных проводов. Последний приём является одним из самых удачных и часто применяемых. Он помогает добиться длительного срока службы электрической проводки.

Она в основном изготовляется из медного состава, а не из алюминия, который не годится для данных целей. Сварка происходит с использованием постоянного и переменного тока, при напряжении в 12-36 В. Непосредственно для процесса, рекомендуем использовать сварочный инверторный аппарат.

Технология сварки проводов из меди

Существует одна методика, которая всегда приводит сварщика к наилучшему результату. Как упоминали ранее, самый лучший прибор для сварки, это инвертор. Затем берутся за провод. Он освобождается от изоляции, лишней оболочки и выполняется скрутка. При подрезке проводов, концы должны оставаться одной длины и на одном уровне, а скрутка должна получиться как минимум 50 мм в длину.

Далее устанавливается отталкивающий тепло, медный зажим и подключается сварочный аппарат. Угольный карандаш (точнее его торец) приближают к готовой скрутке. При сварке карандаш обязательно зажимается в держаке.

Сварка скруток считается завершенной после того, как образовался небольшой расплавленный шар меди. Чтобы изоляция осталась целой, надо не переусердствовать, а уделять каждой скрутке не больше 1-2 секунд времени. Когда сварка медных проводов прекращена, для изолирования застывшей части используется обыкновенная изолента или свой, подобный вариант.

Поэтапный процесс

Распишем весь процесс поэтапно:

- Убираем изоляцию на проводах;

- Делаем скрутки;

- Присоединяем массу;

- Включаем сварочный инвертор;

- Подводим электрод к скрутке до образования дуги;

- Продолжительность контакта 1-2 секунды;

- Приступаем к следующей скрутке (если она есть), после остывания уже готовой;

- Производим изоляцию термоусадочными трубками или изолентой.

Аппарат стоит подобрать с возможностью регулировки тока, сила которого должна составлять 30-90 ампер. Электрод используется угольный, содержащий в себе медь.

Стандарты производства

Требования к технологии производства и качеству сформулированы в ГОСТ 4426-62. В нем описан химический состав изделия, способы изготовления, их конструкция и следующие типовые формы сечения: