Поперечно-клиновая прокатка заготовок

Сущность процесса поперечно-клиновой прокатки заключается в следующем: штучная заготовка, как правило, отделенная от прутка, укладывается поперек заходной части неподвижного инструмента (рис. 1). Подвижный инструмент с аналогичным профилем, перемещаясь параллельно неподвижному, внедряется в заготовку, вызывая ее вращение.

Оба инструмента имеют наклонные боковые грани, которые заставляют перемещать избытки металла по направлению к торцам, тем самым, удлиняя заготовку. Положение наклонной боковой грани в пространстве определяется углами наклона α и заострения β. Непрерывно перекатываясь вдоль неподвижного инструмента, заготовка приближается к форме готового изделия. На заключительной стадии ножами, установленными по обе стороны инструмента, обрезаются избытки металла от окончательно оформленного изделия. Затем она удаляется, а подвижный инструмент возвращается в исходное положение. Цикл обработки, составляющий 3–10 с, повторяется с последующей заготовкой.

Рисунок 1 – Схема поперечно-клиновой прокатки

Деформационные усилия представляются тремя составляющими: усилием прокатки Рх, осевым – Ру и сжимающим – Рz. Усилие прокатки Рх определяет мощность привода станов поперечно-клиновой прокатки. Осевое усилие Ру характеризует величину растягивающих напряжений, возникающих в прокатываемой заготовке, которые не должны превышать предела текучести прокатываемого материала во избежание растяжения или разрыва стержня.

Сжимающее усилие Рz оказывает распорное воздействие на прокатную клеть. Чтобы оно не повлияло на точность изделия, необходимо обеспечить достаточную жесткость клети, при этом величина упругих деформаций клети должна быть значительно меньше величины допусков прокатываемых изделий.

Интенсивность формоизменения при прокатке характеризуется степенью обжатия

где D – диаметр исходной заготовки; d – диаметр заготовки после прокатки в рассматриваемом сечении.

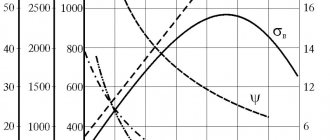

Основными технологическими параметрами клинового инструмента при прокатке цилиндрических участков являются углы наклона боковой грани α и заострения β. С увеличением угла α уменьшается длина очага деформации и потребное усилие прокатки Рх.

Однако при этом возрастает осевое усилие Ру, которое при определенном значении обжатия может вызвать разрыв заготовки.

Угол β определяет скорость распространения очага деформации вдоль оси заготовки, длину инструмента, максимально достигаемую степень обжатия за проход и существенно влияет на силовой режим процесса прокатки. Правильность выбора углов α и β, степени обжатия δ регламентирует проведение процесса в устойчивом режиме, исключающем проскальзывание заготовки. Эти параметры существенно влияют на силовые, кинематические параметры, КПД процесса, напряженно-деформированное состояние.

Существует несколько схем поперечно-клиновой прокатки и соответствующих им конструкций станов (рис. 2). Каждая из указанных схем имеет как определенные преимущества, так и недостатки, в связи с чем наметилась некоторая специализация в их использовании. Так, одновалковая схема прокатки (рис. 2 а) не обеспечивает значительных обжатий, так как крутящий момент приложен к заготовке только на одном ее участке. Кроме того, распорные усилия приводят к изгибу заготовки. Все это ограничивает технологические возможности данной схемы прокатки.

Двухвалковая прокатка (рис. 2 б, в) используется при массовом производстве и характеризуется чрезвычайно высокой производительностью, но вместе с этим и очень высокой стоимостью инструмента и сложностью отладки процессов. В двухвалковых станах заготовка удерживается в рабочей зоне направляющими проводками либо центрами. За счет трения заготовки по направляющим отдельные ее выступы могут искажать свою форму и снижать точность изделия. Использование центров приводит к перерасходу металла, так как участки на заготовке, контактирующие с центрами, как правило, подлежат последующей отрезке.

Достоинством одновалковых и двухвалковых станов является возможность прокатки изделий из прутка, что наиболее эффективно при прокатке коротких заготовок. Дело в том, что при прокатке из прутка штучные заготовки получаются излишне короткими и их транспортировку трудно автоматизировать. Кроме того, доля концевых отходов в объеме заготовки становится настолько значительной, что рентабельность прокатки резко снижается. Валковые станы также успешно используются при прокатке несимметричных деталей, поскольку при этом отпадает необходимость в выравнивании условий прокатки в различных частях заготовки.

Трехвалковые станы (рис. 2 г) создают качественно отличное напряженное состояние в очаге деформации и значительно снижают вероятность разрушения металла в осевой зоне заготовки, которым может сопровождаться поперечная прокатка. При прокатке тремя валками к заготовке может передаваться в 1,5 раза бóльший крутящий момент (три контактные площадки вместо двух), что позволяет в значительной мере интенсифицировать процесс прокатки. Недостаток данной схемы заключается в незначительных диаметрах валков и в ограниченных обжатиях, так как при сближении валки упираются один в другой, чем в значительной степени ограничиваются технологические возможности станов.

Валково-сегментные станы (рис. 2 д) отличаются предельной простотой и обеспечивают максимальную производительность процесса в связи с тем, что загрузка и удаление заготовок производятся без остановки вращения валка. Недостаток станов заключается в сложности изготовления и отладки сегментов инструмента и отсутствии регулировки расстояния между валком и сегментом, что отрицательно сказывается на точности изделия. Станы работают со штучной заготовкой.

Рисунок 2 – Схемы станов поперечно-клиновой прокатки: а – одновалковая; б – двухвалковая; в – двухвалковая с винтовыми калибрами; г – трехвалковая; д – валково-сегментная; е – двухсегментная; ж – прокатка двумя подвижными плитами; з – прокатка подвижной и неподвижной плитами; и – прокатка двумя дисками

Двухсегментные станы (рис. 2 е) характеризуются незначительной производительностью и в основном используются для накатки шлицев и зубьев шестерен, однако могут применяться и для поперечно-клиновой прокатки валов. К недостаткам станов относится также и ограниченная длина инструмента.

Станы с двумя подвижными плитами (рис. 2 ж) отличаются простотой изготовления и ремонта сложного и высокоточного инструмента, чем обеспечивается высокая точность изделий и простота отладки новых технологических процессов. Недостаток заключается в невысокой производительности процесса в связи с двумя остановками плит (для загрузки и удаления заготовок) и холостым обратным ходом.

Станы с подвижной и неподвижной плитами (рис. 2 з) обладают вышеуказанными преимуществами и вместе с тем не требуют остановок для загрузки и удаления заготовки. Разработаны схемы, позволяющие использовать для прокатки и обратный ход подвижной плиты. Кроме того, за счет перемещения неподвижной плиты и положения инструмента на ней имеется возможность автоматически регулировать диаметральные и линейные размеры и тем самым повысить точность прокатанных деталей.

Недостаток данных станов заключается в невозможности прокатки от прутка и, следовательно, в нерентабельности изготовления коротких заготовок, длина которых не превышает 1–1,5 его диаметра.

Эксплуатация перечисленных станов в промышленных условиях определила целесообразные области использования каждой конструкции. Так, валково-сегментные станы наиболее эффективны в массовом производстве при вальцовке заготовок под последующую штамповку; станы с плоскими плитами – при изготовлении с частыми переналадками большой номенклатуры высокоточных деталей сложной конфигурации; валковые станы занимают промежуточное положение: они наиболее эффективны при прокатке одного-двух изделий, особенно коротких, с относительно невысокими требованиями к их точности.

Не применяется в промышленности схема прокатки двумя дисками (рис. 29 и), что вызвано сложностью изготовления клинового инструмента.

Из всех рассмотренных принципиальных схем поперечно- клиновой прокатки наибольшее применение получили двухвалковая и плоскоклиновая, на основе которых созданы соответствующие виды оборудования, позволяющие прокатывать заготовки диаметром 0,5-130 мм и длиной 5–630 мм.

Конфигурация получаемых изделий весьма многообразна (рис. 3). Она включает цилиндрические, конические, сферические и другие формы, всевозможные канавки и выступы. Перепады диаметров могут быть значительными, допускается четырехкратное их уменьшение. Если в качестве исходной заготовки используется пруток с квадратным или шестигранным сечением, то эти элементы могут быть сохранены без изменений обрабатываемой детали.

Рисунок 3 – Изделия, полученные поперечно-клиновой прокаткой для последующей штамповки (а) и механической обработки (б)

Поперечно-клиновая прокатка может использоваться в технологическом процессе для производства промежуточных профилированных заготовок под последующую точную штамповку или иные процессы пластического деформирования, а также под чистовую механическую обработку.

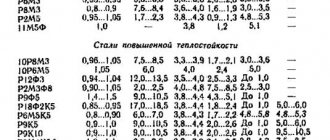

Поперечно-клиновой прокатке могут подвергаться практически все конструкционные стали, ряд инструментальных сталей и жаропрочных материалов, а также цветные сплавы на основе меди и алюминия. Точность прокатанных изделий соизмерима с точностью деталей, полученных на токарных автоматах. Детали сельхозмашиностроения получают без дальнейшей механической обработки. В других случаях используют окончательную шлифовку. Повышается износостойкость и усталостная прочность деталей.

Поперечно-клиновую прокатку целесообразно применять при изготовлении деталей с программой выпуска более 10000–25000 шт. в год, т. е. при крупносерийном и массовом производстве. Конкретная величина минимальной программы выпуска зависит от коэффициента использования металла, его стоимости и размеров изделия. Дорогостоящие материалы целесообразно переводить на метод поперечно-клиновой прокатки при программах выпуска более 500 шт. При программах производства в среднем 1000–10000 шт. изделий целесообразно использовать штамповку.

Технологические схемы прокатного производства на металлургическом заводе

В зависимости от исходного материала на металлургических заводах применяют две схемы производства проката (рис. 2). При использовании в качестве исходного материала слитков 1 в технологической схеме предусматривается участок нагревательных колодцев и обжимного стана — блюминга или слябинга 2, 3.

Рис. 2. Схема производства проката

При использовании в качестве исходного материала блюмов или слябов технологический процесс начинается с заготовочных станов — непрерывного заготовочного стана 4 при сортовой прокатке или широкополосного стана горячей прокатки 5 при листовой прокатке.

Последующие технологические операции получения проката одинаковы для обеих схем. При производстве сортового проката заготовка поступает на крупносортные и среднесортные 9 станы, мелкосортные, проволочные 6 и штрипсовые 7 станы. Непосредственно из блюмов производится прокатка на рельсо-балочных и крупносортных станах 8. При листовом производстве заготовка поступает на одно- и многоклетевые станы холодной прокатки 10. На толстолистовых станах в качестве исходного материала используют слитки и слябы.

Поперечная накатка зубчатых колёс

Горячую накатку зубьев производят двумя способами: с осевой подачей заготовок и с радиальной подачей зубчатых валков (рис. 4).

Зубчатые колеса с модулем менее 4 мм накатывают при осевой подаче заготовки 1 двумя валками 2, имеющими коническую заборную и цилиндрическую калибрующую части (рис. 4 а). Зубчатые валки устанавливают на определенное межцентровое расстояние, а заготовки, нанизанные на стержень в виде стопки и зажатые гидравлическим устройством, располагают точно посередине между валками. Заготовки перед прокаткой нагревают в кольцевом индукторе 3. Скорость осевой подачи заготовок (2–10 мм/сек) выбирают так, чтобы за время прохождения через индуктор заготовка нагревалась до температуры накатки (1200 °С).

Этот технологический процесс обеспечивает изготовление зубчатого венца с прямыми и косыми зубьями с точностью до 10 степени. Его применяют в тех случаях, когда прокатанные шестерни работают при сравнительно невысоких скоростях.

Рисунок 4 – Схемы накатки зубьев шестерен: а — с осевой подачей заготовок, б — с радиальной подачей зубчатых валков; 1 – заготовка; 2 – зубчатые валки; 3 – индуктор; 4 – опорные кольца

Колеса с модулем 5 мм и выше накатывают при радиальной подаче двух валков (рис. 4 б). Нагретая заготовка зажимается между парой опорных колец 4. Зубья накатывают с припуском на обработку 0,5–1,5 мм на сторону. В процессе накатки на валки подается технологическая смазка. Реборды валков препятствуют выдавливанию металла в торцы заготовки во время накатки.

Контроль технологического процесса

В процессе металлургического производства осуществляется плавочный контроль, контроль производственных процессов, а также готовой продукции. Плавочным контролем устанавливается соответствие слитков данной плавки техническим условиям: определяется качество стали, соответствие качества стали для проката определенной продукции. На основании результатов плавочного контроля назначается технология прокатки слитков данной плавки.

Контроль производственных процессов осуществляется на участках:

- Складирования слитков, заготовок;

- Нагрева перед прокаткой;

- Прокатки слитков на заготовку и заготовки на готовую продукцию;

- Резки, правки заготовок и готового проката;

- Охлаждения после горячей прокатки и термической обработки;

- Отделки, маркировки и сдачи готового проката.

Контроль производственных процессов осуществляется на основании технологических инструкций каждого участка.

Контроль готовой продукции устанавливает соответствие готового проката требованиям ГОСТа или техническим условиям: по физическим и механическим свойствам, по внутренним и поверхностным дефектам, по размерам и прямолинейности (плоскостности) проката и др.

Процессы многовалковой прокатки

Плиты, листы, полосы, ленты, фольга на основе тугоплавких металлов находят широчайшее применение во многих современных отраслях. Сплавы молибдена, вольфрама, ниобия, тантала, хрома используют в качестве конструкционных материалов в авиационной, космической, химической технике.

Качество выпускаемых полуфабрикатов регламентируется стандартами и специальными техническими условиями, которые определяют предельные отклонения на номинальные размеры, отклонения формы, механические характеристики.

На поверхности листов не допускаются трещины, раковины, расслой, вмятины, следы от валков, царапины и т. д.

Для холодной прокатки листов, полос, лент и тонкой фольги из тугоплавких металлов применяются многовалковые станы (рис. 5 а) обеспечивающие высокую точность плоского проката, высокое качество отделки поверхности листов и лент, возможность регулирования профиля прокатываемой ленты, сокращения количества промежуточных отжигов, отсутствие коробления и растрескивания боковых кромок полос и лент.

Двадцативалковые станы широко используют для прокатки тонких лент и особо тонкой фольги. На станах с рабочими валками диаметром 20 мм прокатывают ленту минимальной толщины 0,02 мм. Часто используют станы с рабочими валками диаметром 10 мм, на которых прокатывают ленту толщиной 0,003–0,007–0,01 мм. На станах с диаметром валков 6 мм прокатывают ленту до толщины 0,0018–0,0025 мм.

Многовалковые станы обладают высокой жёсткостью клетей. Они оснащены автоматическими системами контроля регулирования толщины и натяжения полосы, предварительной установки толщины, натяжения и скорости прокатки, контроль температур и другими средствами автоматизации процесса прокатки.

Это обеспечивает выполнение жестких требований на толщину проката. Так, для толщины проката 0,0025–0,0032, 0,1 мм допуски на толщину соответственно составляют ±0,000127, +0,00055 мм.

Для горячей прокатки листов используют полупланетарные станы (рис. 5 б). Они предназначены для прокатки слябов размером 25х400х11000 мм. Толщина готовой полосы равна 1,6-6 мм.

Станы включают опорный валок диаметром 400 мм, который окружен 22 рабочими валками диаметром 70 мм. Диаметр верхнего обычного валка 600 мм. Рабочие валки совершают планетарное движение по поверхности опорного валка и опираются о поверхность башмака. Такая конструкция обеспечивает жёсткость планетарного комплекта, а в сочетании с верхним валком всего стана в целом.

Планетарные станы (рис. 5 в, г) обеспечивают высокое качество и хорошую плоскостность листов в результате благоприятных условий работы инструмента (каждый валок находится в контакте с нагретым металлом не более 6 % времени) и большей жесткостью валковой системы.

Применяются планетарные станы для горячей прокатки листовых заготовок, а так же пластин, прутков и проволоки из жаропрочных сплавов (рис. 5 в, г). Планетарные станы имеют по 20 пар рабочих валков, расположенных в сепараторах вокруг опорных валков. За один проход сляб толщиной 45 мм прокатывается в полосу толщиной 2,5 мм, шириной 2800 мм; скорость подачи сляба в валки 0,05 м/сек, выхода – 9 м/сек.

Высокая степень деформации приводит к существенным изменениям структуры и механических свойств металла. В процессе планетарной прокатки с большими обжатиями происходит сильное дробление зёрен и образование направленной ориентированной структуры.

Рисунок 5 – Схемы конструкций прокатных станов: а – многовалкового; б – полупланетарного; в, г – планетарных; 1 – опорный башмак; 2 – опорный ролик; 3, 4 – соответственно направляющий и подающий ролики; 5, 6 – рабочие ролики; 7 – сепаратор

В процессе горячей прокатки на воздухе происходит интенсивное газонасыщение кислородом. Поверхностный слой содержит в 10–20 раз больше кислорода, чем исходный материал. Наличие повышенного содержания кислорода заметно понижает пластичность материала, а также интенсивно протекают окислительные процессы.

Создание безокислительных условий обработки позволяет исключить или свести к минимуму безвозвратные потери за счёт окисления; практически устранить газонасыщение металла в процессе обработки; использовать повышенные температуры пластической деформации, что увеличивает пластичность и снижает усилие деформации, а в целом повышает качество изделия.

Реализация безокислительных процессов обработки осуществляется на прокатных станах в вакууме или газовой среде с регулируемым составом (рис. 6)

Рисунок 6 – Двухвалковый вакуумный стан продольной прокатки 600: 1 – приемный стол; 2 – вакуумные затворы; 3 – камера загрузки; 4 – нагревательная печь; 5 – рабочая клеть; 6 – рабочая камера; 7 – камера выгрузки; 8 – стол выгрузки

Эффективность прокатки в вакууме или газовой среде с регулируемым составом обусловлена следующими факторами: производством полуфабрикатов или изделий высокого качества с повышенными или новыми физико-химическими и механическими свойствами; увеличением выхода годного материала; устранением ряда операций технологического процесса по удалению окисленных и газонасыщенных слоев и повышением производительности.

Калибровка валков

Калибровкой решаются следующие задачи:

- Установление числа пропусков;

- Установление формы и размеров поперечного сечения полосы после каждого пропуска;

- Последовательность чередования форм полосы.

Прокаткой получают простые (круг, квадрат, полоса и др.) и сложные (рельсы, балки, уголки и др.) по форме виды проката.

Прокатка сортовой и листовой стали производится при большем или меньшем числе пропусков через валки.

При каждом пропуске через валки уменьшается площадь поперечного сечения полос и при необходимости придается грубая форма конечному прокату.

Прокатка листов и широкополосной стали производится на гладкой бочке валка. Калибровкой листовых валков определяется профиль образующей бочки.

При горячей прокатке бочка валков выполняется вогнутой, при холодной — выпуклой. Вогнутость компенсирует тепловое расширение бочки валка, выпуклость — прогиб валка от усилия прокатки.

Для получения необходимой формы проката на бочке валков сортовых прокатных станов нарезаются на вальцетокарных станках кольцевые проточки различной формы.

Кольцевая проточка на одном валке называется ручьем. Ручьи двух валков образуют калибр.

Форма калибров, используемая для получения проката простой формы, — квадрата, круга, показана на рис. 1 (в, е, ж).

Овальные калибры применяют в сочетании с квадратными и круглыми калибрами (рис. 1, 6, в и др.), ромбические калибры — в сочетании с квадратными калибрами (рис. 1, д).

Прямоугольные (ящичные) калибры (I, II) используют для вытяжки металла на блюмингах, непрерывных заготовочных станах и черновых клетях сортовых станов.

Рис. 1. Схема калибровки валков мелкосортного стана 250

В зависимости от назначения различают четыре группы калибров:

- Вытяжные, служат для уменьшения площади поперечного сечения;

- Подготовительные, производят дальнейшее уменьшение площади поперечного сечения и придают полосе грубую форму готового проката;

- Предчистовые, производят дальнейшее уменьшение площади поперечного сечения и подготавливают получение конечной формы проката;

- Чистовые, придают полосе окончательную форму.

Прокатка сортовой и листовой стали производится в несколько пропусков через валки. Распределение обжатий по пропускам производится с учетом усилия на валки, мощности главного электродвигателя, прочности деталей рабочей клети, условий захвата металла валками, пластичности металла.

При прокатке литого металла обжатие в первых проходах принимают небольшим, так как пластичность металла низка вследствие крупнозернистого строения. С учетом изложенных факторов добиваются возможно минимального числа пропусков. На рис. 1 схематично представлена калибровка валков мелкосортного стана 250.

В зависимости от площади поперечного сечения готового проката квадратная заготовка получает обжатие во всех 12 клетях (рис. 1, б, е), или только в восьми клетях при прокатке заготовки диаметром диаметром 18–19 мм (X, в). На валках первых двух клетей нарезаны ящичные калибры. На валках рабочих клетей III, IV, V, VI нарезаны ручьи калибров системы овал — квадрат.

На валках предчистовых и чистовых рабочих клетей нарезаны ручьи калибров, предназначенных для подготовки и получения круглого, квадратного и углового профилей.

Производство заготовок

Заготовочные станы предназначены для прокатки блюмов в заготовки сортовых, проволочных и трубопрокатных станов. В зависимости от специализации заготовочные станы прокатывают из блюмов сечением ЗООx300—370×370 мм: крупную сортовую заготовку квадратного сечения от 125×125 до 140×140 мм и блюмы сечением 200×200 мм; сортовую квадратную заготовку сечением от 80×80 до 120×120 мм; круглую заготовку диаметром 75–300 мм для трубопрокатных станов.

На рис. 5 показана схема расположения оборудования непрерывного заготовочного стана (НЗС) 900/700/500. Блюмы без подогрева поступают на НЗС по рольгангу 1. НЗС состоит из трех групп рабочих клетей.

Рис. 5. План расположения оборудования НЗС 900/700/500

Номинальный диаметр валков по группам рабочих клетей равен: I — 900 мм, II — 700 мм и III — 500 мм. Перед II к III группами рабочих клетей установлены кантователи 2 и 6. В линии отводящего рольганга 3 установлены ножницы усилием 8 МН для резания заготовок сечением 120×120 мм. После третьей группы рабочих клетей заготовки сечением 60×60—80×80 мм поступают на холодильник 5. Как следует из рассмотренной схемы технологического процесса прокатки заготовки на НЗС 900/700/500, в каждой группе рабочих клетей прокатка осуществляется по принципу непрерывного процесса, и поэтому необходимо добиваться постоянства секундных объемов металла в группах клетей.

При калибровке валков НЗС определяется постоянная калибровки: C=FDpn(1+Sh), где F — площадь поперечного сечения прокатываемой полосы; Dp — рабочий диаметр валков; n — число оборотов валков; Sh — опережение металлом валков.

Прокатка в непрерывных группах рабочих клетей без подпора или большого натяжения возможна только при равенстве постоянной калибровки всех клетей в каждой группе НЗС. Расстояние между группами рабочих клетей принимается несколько большим, чем длина раската, выходящего из последней клети предыдущей группы НЗС, и добиваться постоянства между группами клетей не требуется.

Регулирование постоянной калибровки осуществляют изменением числа оборотов валков. Гибкая регулировка числа оборотов валков обеспечивается индивидуальным приводом каждой рабочей клети. За последней клетью НЗС установлены летучие ножницы 4, которыми заготовки режутся на мерные длины 8–12 м.

Скорость выхода заготовок из третьей группы НЗС 5–7 м/с. Разрезанные заготовки собираются в пачки на пакетирующем рольганге и передаются на холодильники стана.

После остывания заготовки осматривают, производят удаление дефектов поверхности.

Годовая производительность НЗС 900/700/500 составляет ~ 5 млн. т.

Производство сортовой стали

На сортовых прокатных станах получают профили круглого сечения диаметром до 220 мм, квадратного сечения со стороной квадрата от 8 до 220 мм, прямоугольного сечения высотой от 4 до 60 мм и шириной от 12 до 350 мм, равнобокие и неравнобокие уголки с шириной полки от 16 до 250 мм, балки и швеллеры высотой до 300 мм, катанку диаметром 5–9 мм. Швеллеры и балки высотой до 600 мм прокатывают на рельсо-балочных станах и на специальных балочных прокатных станах высотой до 1000 мм, шириной полок до 420 мм.

Возникли вопросы? Обращайтесь по телефонам со страницы — Контакты

Производство блюмов

Блюмом называется квадратная заготовка со скругленными углами сечением до 400×400 мм.

В зависимости от сортамента блюмов, требуемой производительности применяют одноклетьевые двухвалковые реверсивные и многоклетьевые блюминги.

Рис. 3. План расположения оборудования блюминга 1300

Наибольшее распространение получили одноклетьевые блюминги.

Современным обжимным станом является мощный автоматизированный одноклетьевой блюминг с диаметром валков 1300–1500 мм. На рис. 3 показана схема расположения оборудования блюминга 1300. Слитки из сталеплавильного цеха подаются в пролет нагревательных колодцев 1 на платформах по железнодорожным путям. Нагретые до температуры прокатки слитки массой 10–15 т мостовым краном с клещевым захватом извлекаются из нагревательных колодцев и передаются на платформу слитковоза 2. Четыре слитковоза, непрерывно двигаясь по кольцевому пути, попеременно подходят к приемному рольгангу 3 блюминга. Очередной слитковоз автоматически останавливается параллельно приемному рольгангу, и слиток сталивается на ролики рольганга стационарным сталкивателем реечного типа. Подводящим и раскатным рольгангами 4 слиток транспортируется к рабочей клети блюминга. В линии подводящего рольганга установлен поворотный стол — весы, которым слиток автоматически взвешивается и при необходимости поворачивается в горизонтальной плоскости на 180°. Роликами рабочего рольганга слиток подводится к валкам рабочей клети 5.

Рис. 4. Калибровка валков блюминга

Рабочая клеть блюминга 1300 состоит из двух массивных стальных станин массой 105 т каждая. В узле станин на текстолитовых подшипниках смонтированы валки диаметром 1300 мм и длиной бочки 2800 мм, изготовленные ковкой из хромоникелевой стали. Установка зазора между валками обеспечивается винтовым нажимным механизмом с электромеханическим приводом, уравновешивание верхнего валка с подушками осуществляется рычажно-грузовым механизмом. Каждый валок приводится во вращение электродвигателем постоянного тока МП-110-65 мощностью 6800 кВт, 0—60—90 об/мин через универсальные шпиндели с вкладышами скольжения.

На рис. 4 показана калибровка валков блюминга. Прокатка слитка производится в первом широком калибре. По мере уменьшения сечения раскат передается в ящичные калибры II, III, IV (см. рис. 4). Если на блюминге прокатывают небольшое количество слябов, то первый калибр выполняют посередине валка для равномерного распределения усилия прокатки на левый и: правый подшипники. Заданную ширину (до 1000 мм) обеспечивают пропуском сляба на ребро через ящичные калибры. За 9–13 пропусков через валки слитки прокатываются в блюмы сечением 300×300—370×370 мм.

Кантовка раскатов перед нечетными пропусками и установка их по длине бочки валка против нужного калибра обеспечиваются крюковым кантователем, встроенным в линейку манипулятора, и манипуляторами, установленными с обеих сторон рабочей клети. Окалина, образовавшаяся на поверхности слитка в процессе нагрева, разрушается при первых пропусках через валки с небольшим обжатием и смывается водой. Под рабочей клетью имеется канал, по которому окалина потоком воды транспортируется в отстойную яму 6 (см. рис. 3). Прокатанные блюмы поступают на машину огневой зачистки 7, установленную после рабочей клети, и транспортным рольгангом передаются на участок ножниц 8.

На ножницах производится обрезь переднего и заднего концов блюма для удаления усадочной раковины и дефектных концевых участков, а также резка блюма на мерные длины. Обрезь при прокатке углеродистой кипящей стали составляет 3–5 %, при прокатке спокойной стали — до 17,5% от массы слитка. Обрезанные части блюмов попадают на конвейер, которым загружаются железнодорожные платформы.

Для исключения пересортицы производится клеймение блюмов и обрези. Зачищенные и обрезанные блюмы по рольгангу 9 поступают для дальнейшей прокатки на непрерывный заготовочный стан. На блюминге 1300 возможна прокатка слябов толщиной 100–200 мм и шириной до 1000 мм. Годовая производительность автоматизированного блюминга 1300 составляет 5,5–6 млн. т слитков. При специализированном листовом производстве в качестве обжимного стана устанавливается слябинг с диаметром валков 1150— 1250 мм. В рабочей клети слябинга предусмотрены вертикальные валки, которые обеспечивают обжатие по ширине. На слябинге прокатывают слитки массой до 30 т в слябы толщиной 150–300 мм и шириной 1000— 1550 мм. Производительность слябинга составляет 6,5 млн. т слитков в год.