Прочность материала

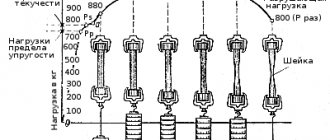

У стали есть одно важное свойство — прочность. Чтобы установить прочность материала, производятся испытания. Стержень из стали выбранной марки растягивают, а потом проверяют, как изменился образец после прикладываемых усилий. По итогам испытаний составляют график, где указывают приложенное усилие (напряжение) и уровень деформации.

У металла есть такой важный параметр, как предел текучести. Обнаружить предел текучести образца можно в результате тестирования. Если к заготовке были приложены незначительные нагрузки, то ее форма будет восстановлена. Когда напряжение, прикладываемое к заготовке, перейдет за предел текучести, образец получит необратимые изменения.

Цель испытаний — определить максимальное напряжение, которое может выдержать образец. Поэтому тесты продолжаются до тех пор, пока образец не разорвется. При этом испытатели узнают, какова у стали прочность на растяжение.

Прочность сталей

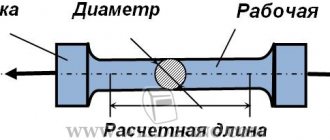

Механические свойства сталей, как и других металлических материалов, чаще всего определяются с помощью испытания на растяжение. Испытание на растяжение заключается в приложении растягивающего усилия к образцу – чаще всего, в виде стержня – и измерении изменения длины образца при увеличении прилагаемого усилия (рисунок 1). Образец вырезают из интересующего материала или изделия. Результат испытания представляет собой диаграмму растяжения – график, на котором по вертикали откладывается напряжение (усилие на единицу площади образца), а по горизонтали – деформация (относительное изменение длины образца).

Рисунок 1 – Диаграмма напряжение-деформация при испытании образца на растяжение

При малых деформациях стержень ведет себя упруго – он «отпружинивает» обратно к своей исходной длине, если приложенные напряжения снимают. При напряжении выше величины, которую называют пределом текучести, стержень начинает деформироваться пластически. Это значит, что после снятия прилагаемых напряжений стержень уже не возвращается к своей исходной длине, а получает необратимое удлинение. Путем растяжения стержня до разрушения находят максимальное напряжение на диаграмме растяжения. Это максимальное напряжение называют прочностью при растяжении или временным сопротивлением растяжению материала, из которого был изготовлен образец.

Твердость изделия

Сталь обладает твердостью, которую измеряют с помощью индентора. Индентор — это материал, который внедряют в сталь до тех пор, пока не останется отпечаток. Разумеется, он должен быть прочнее и тверже стали. Лучший материал для такого инструмента — алмаз. Твердость измеряют по шкале Роквелла, также можно определить твердость заготовки по Бриннелю и Викерсу. Измеряя твердость по Роквеллу, устанавливают глубину следа от индентора на заготовке. Между твердостью и прочностью есть соотношение в закаленных сталях при правильном отпуске.

Пластичность металла

Сталь отличается пластичностью, это свойство нельзя недооценивать. Благодаря пластичности из стали можно создавать любые заготовки и изделия. Не все стали являются пластичными. Если материал не пластичен, то он хрупок, а хрупкие стали уязвимы. Изделия из таких материалов могут разрушиться в результате механических воздействий. Если пластичная сталь при механическом воздействии сгибается, то хрупкая — ломается.

Проверить пластичность (или хрупкость) можно путем уже описанного выше теста на растяжение. Пластичная заготовка после достижения предела текучести начнет хорошо растягиваться. Хрупкий образец просто сломается. Аналогичным образом можно испытать материал на сужение, прикладывая усилие в обратном направлении.

Пластичность сталей

Если при простом испытании на изгиб металл разрушается только после большого пластического прогиба, то его считают пластичным. Если такого прогиба нет совсем или он незначительный – материал называют хрупким. Хорошая пластичность металла проявляется при испытании на растяжение высокой величиной удлинения образца и/или его сужения. Удлинение выражает в процентах увеличение длины образца после разрушения к его исходной длине (см. рисунок 1). Аналогично сужение выражает в процентах уменьшение площади образца по сравнению с его исходной площадью (рисунок 2).

Рисунок 2 – Диаграмма растяжения для хрупкого и пластичного металлов

Чаще всего механические свойства сталей в целом оценивают по трем показателям: пределу прочности, пределу текучести и удлинению. Пределы прочности и пластичности обычно выражают в мегапаскалях (МПа), удлинение – в процентах (%). Практически всегда с увеличением прочности металла или сплава его пластичность снижается.

Усталость металлов

Усталость металлов — свойство, которым описывают разрушение сталей под влиянием циклических нагрузок. Усталостное разрушение происходит следующим образом. Для примера можно взять деталь, которая подвергается растягивающим нагрузкам в одной части и сжимающим — в другой. Происходит циклическое напряжение, однако оно ниже предела текучести. Деталь будет работать долго, пока на ее поверхности не появится точка концентрации напряжений. Это может быть незначительная царапина или задир.

После появления задира напряжение в точке концентрации будет превышать предел текучести. Это приведет к появлению трещин и более серьезных дефектов. В результате деталь разрушится. Аналогичные нагрузки испытывают валы, пружины, колесные оси. Они подвержены циклическим нагрузкам.

Усталость металла свойственна и тем деталям, которые постоянно испытывают вибрирующие нагрузки. Например, это происходит с деталями на крыльях самолетов. Предотвратить разрушение практически невозможно, единственный способ — регулярная проверка и профилактика. Если на детали есть повреждение, то безопаснее ее заменить. Подвергаются усталости стали клапаны в автомобильных двигателях. При малейших повреждениях производится замена комплектующих.

05 декабря 2017

Поделиться с друзьями:

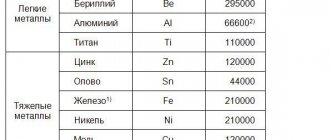

Приложение 2. Механические характеристики сталей

Версия для печати

Механические характеристики: для углеродистых и низколегированных сталей — табл. 1 и 2, для теплоустойчивых хромистых сталей — табл. 3 и 4, для жаропрочных, жаростойких и коррозионностойких сталей аустенитного и аустенито-ферритного класса — табл. 5 и 6

Таблица 9

| 210(2100) | 300(3000) | 280(2800) | 220(2200) | 195(1950) | 270(2700) | 280(2800) | |||

| 100 | 230(2300) | 201(2010) | 265,5(2655) | 240(2400) | 213(2130) | 188(1880) | 240(2400) | 240(2400) | |

| 150 | 224(2240) | 197(1970) | 256,5(2565) | 231(2310) | 209(2090) | 183(1830) | 231(2310) | 231(2310) | |

| 200 | 223(2230) | 189(1890) | 247,5(2475) | 222(2220) | 204(2040) | 177(1770) | 222(2220) | 222(2220) | |

| 250 | 197(1970) | 180(1800) | 243(2430) | 218(2180) | 198(1980) | 168(1680) | 218(2180) | 218(2180) | |

| 300 | 173(1730) | 162(1620) | 226,5(2265) | 201(2010) | 179(1790) | 150(1500) | 201(2010) | 201(2010) | |

| 350 | 167(1670) | 147(1470) | 210(2100) | 185(1850) | 159(1590) | 132(1320) | 185(1850) | 185(1850) | |

| 375 | 164(1640) | 140(1400) | 199,5(1995) | 174(1740) | 147(1470) | 123(1230) | 162(1620) | 174(1740) | |

| 400 | — | — | 183(1830) | 158(1580) | — | — | — | 158(1580) | |

| 410 | — | — | — | 156(1560) | — | — | — | 156(1560) | |

| 420 | — | — | — | 138(1380) | — | — | — | 138(1380) | |

Таблица 10

| Расчетная температура стенки сосуда или аппарата, °С | Расчетное значение временного сопротивления Rт, МПа (кгс/см2), для сталей марок | |||||||

| ВСт3 | 09Г2С, 16ГС | 20 и 20К | 10 | 10Г2, 09Г2, 17ГС, 17Г1С, 10Г2С1 | ||||

| толщина, мм | ||||||||

| до 20 | свыше 20 | до 32 | свыше 32 | до 160 | ||||

| 20 | 460(4600) | 380(3800) | 470(4700) | 440(4400) | 410(4100) | 340(3400) | 440(4400) | |

| 100 | 435(4350) | 360(3600) | 425(4250) | 385(3850) | 380(3800) | 310(3100) | 385(3850) | |

| 150 | 460(4600) | 390(3900) | 430(4300) | 430(4300) | 425(4250) | 340(3400) | 430(4300) | |

| 200 | 505(5050) | 420(4200) | 439(4390) | 439(4390) | 460(4600) | 382(3820) | 439(4390) | |

| 250 | 510(5100) | 435(4350) | 444(4440) | 444(4440) | 460(4600) | 400(4000) | 444(4440) | |

| 300 | 520(5200) | 440(4400) | 445(4450) | 445(4450) | 460(4600) | 374(3740) | 445(4450) | |

| 350 | 480(4800) | 420(4200) | 441(4410) | 441(4410) | 430(4300) | 360(3600) | 441(4410) | |

| 375 | 450(4500) | 402(4020) | 425(4250) | 425(4250) | 410(4100) | 330(3300) | 425(4250) | |

Таблица 11

| Расчетная температура стенки сосуда или аппарата, °С | Расчетное значение предела текучести Rp0,2, МПа (кгс/см2), для сталей марок | ||||

| 12МХ | 12ХМ | 15ХМ | 15Х5М | 15Х5М-У | |

| 20 | 220(2200) | 220(2200) | 233(2330) | 220(2200) | 400(4000) |

| 100 | 219(2190) | 219(2190) | 230(2300) | 210(2100) | 352,5(3525) |

| 150 | 218(2180) | 218(2180) | 229(2290) | 207(2070) | 345(3450) |

| 200 | 217,5(2175) | 217,5(2175) | 228(2280) | 201(2010) | 337,5(3375) |

| 250 | 217,5(2175) | 217,5(2175) | 228(2280) | 190(1900) | 330(3300) |

| 300 | 212(2120) | 212(2120) | 220(2200) | 180(1800) | 315(3150) |

| 350 | 206(2060) | 206(2060) | 213(2130) | 171(1710) | 300(3000) |

| 375 | 202(2020) | 202(2020) | 210(2100) | 164(1640) | 270(2700) |

| 400 | 198(1980) | 198(1980) | 205(2050) | 158(1580) | 255(2550) |

| 410 | 195(1950) | 195(1950) | 204(2040) | 155(1550) | 240(2400) |

| 420 | 194(1940) | 194(1940) | 202(2020) | 152(1520) | 225(2250) |

Таблица 12

| Расчетная температура стенки сосуда или аппарата, °С | Расчетное значение временного сопротивления Rт, МПа (кгс/см2), для сталей марок | ||||

| 12МХ | 12ХМ | 15ХМ | 15Х5М | 15Х5М-У | |

| 20 | 450(4500) | 450(4500) | 450(4500) | 400(4000) | 600(6000) |

| 100 | 440(4400) | 440(4400) | 440(4400) | 380(3800) | 572(5720) |

| 150 | 434(4340) | 434(4340) | 434(4340) | 355(3550) | 555(5550) |

| 200 | 430(4300) | 430(4300) | 430(4300) | 330(3300) | 535(5350) |

| 250 | 440(4400) | 437(4370) | 437(4370) | 320(3200) | 520(5200) |

| 300 | 454(4540) | 445(4450) | 445(4450) | 318(3180) | 503(5030) |

| 350 | 437(4370) | 442(4420) | 442(4420) | 314(3140) | 492(4920) |

| 375 | 427(4270) | 436(4360) | 436(4360) | 312(3120) | 484(4840) |

| 400 | 415(4150) | 426(4260) | 426(4260) | 310(3100) | 472(4720) |

| 410 | 413(4130) | 424(4240) | 424(4240) | 306(3060) | 468(4680) |

| 420 | 410(4100) | 421(4210) | 421(4210) | 300(3000) | 462(4620) |

Таблица 13

| Расчетная температура стенки сосуда или аппарата, °С | Расчетное значение предела текучести Rp0,2, МПа (кгс/см2), для сталей марок | |||||

| 08Х18Г8Н2Т (КО-3) | 07Х13АГ20 (ЧС-46) | 02Х8Н22С6 (ЭП-794) | 15Х18Н12С4ТЮ (ЭИ-654) | 08Х22Н6Т, 08Х21Н6М2Т | 06ХН28МДТ, 03ХН28мдт | |

| 20 | 350(3500) | 350(3500) | 200(2000) | 350(3500) | 350(3500) | 220(2200) |

| 100 | 328(3280) | 260(2600) | 160(1600) | 330(3300) | 300(3000) | 207(2070) |

| 150 | 314(3140) | 230(2300) | 150(1500) | 310(3100) | 280(2900) | 195(1950) |

| 200 | 300(3000) | 200(2000) | 135(1350) | 300(3000) | 283(2830) | 186(1860) |

| 250 | 287(2870) | 190(1900) | 125(1250) | 280(2800) | 250(2500) | 175(1750) |

| 300 | 274(2740) | 180(1800) | 115(1150) | 270(2700) | 240(2400) | 165(1650) |

| 350 | — | 170(1700) | — | — | — | 160(1600) |

| 375 | — | 165(1650) | — | — | — | 157,5(1575) |

| 400 | — | 160(1600) | — | — | — | 155(1550) |

Таблица 14

| Расчетная температура стенки сосуда, или аппарата, °С | Расчетное значение временного сопротивления Rт, МПа (кгс/см2), для сталей марок | ||||

| 08Х18Г8Н2Т (КО-3) | 07Х13АГ20 (ЧС-46) | 02Х8Н22С6 (ЭП-794) | 15Х18Н12С4ТЮ (ЭИ-654) | 06ХН28МДТ, 03ХН28мдт | |

| 20 | 600(6000) | 670(6700) | 550(5500) | 700(7000) | 550(5500) |

| 100 | 535(5350) | 550(5500) | 500(5000) | 640(6400) | 527,5(5275) |

| 150 | 495(4950) | 520(5200) | 480(4800) | 610(6100) | 512,5(5125) |

| 200 | 455(4550) | 490(4900) | 468(4680) | 580(5800) | 500(5000) |

| 250 | 415(4150) | 485(4850) | 450(4500) | 570(5700) | 490(4900) |

| 300 | 375(3750) | 480(4800) | 440(4400) | 570(5700) | 482,5(4825) |

| 350 | — | 465(4650) | — | — | 478(4780) |

| 375 | — | 458(4580) | — | — | 474(4740) |

| 400 | — | 450(4500) | — | — | 470(4700) |

Таблица 15

| Расчетная температура стенки сосуда или аппарата, °С | Расчетное значение предела текучести Rp1,0, МПа (кгс/см2), для сталей марок | ||||

| 12Х18Н10Т, 12Х18Н12Т, 10Х17Н13М2Т, 10Х17Н13М3Т | 08Х18Н10Т, 08Х18Н12Т, 08Х17Н13М2Т, 08Х17Н15М3Т | 03Х21Н21М4ГБ | 03Х18Н11 | 03Х17Н14М3 | |

| 20 | 276(2760) | 252(2520) | 270(2700) | 240(2400) | 230(2300) |

| 100 | 261(2610) | 234(2340) | 260(2600) | 200(2000) | 210(2100) |

| 150 | 252(2520) | 222(2220) | 257(2570) | 187,5(1875) | 195(1950) |

| 200 | 240(2400) | 210(2100) | 257(2570) | 180(1800) | 180(1800) |

| 250 | 231(2310) | 198(1980) | 250(2500) | 173(1730) | 170(1700) |

| 300 | 222(2220) | 184,5(1845) | 223(2230) | 168(1680) | 155(1550) |

| 350 | 216(2160) | 169,5(1695) | 215(2150) | 162(1620) | 152(1520) |

| 375 | 210(2100) | 162(1620) | 212(2120) | 160(1600) | 135(1350) |

| 400 | 205,5(2055) | 154,5(1545) | 210(2100) | 160(1600) | 130(1300) |

| 410 | 204(2040) | 153(1530) | — | 160(1600) | 125(1250) |

| 420 | 202,5(2025) | 151,5(1515) | — | 160(1600) | 123(1230) |

| 430 | 201(2010) | 150,75(1508) | — | 160(1600) | 122(1220) |

| 440 | 199,5(1995) | 150(1500) | — | 160(1600) | 121(1210) |

| 450 | 198(1980) | 148,5(1485) | — | 160(1600) | 120(1200) |

| 460 | 196,5(1965) | 147(1470) | — | — | — |

| 470 | 195(1950) | 146(1460) | — | — | — |

| 480 | 93,5(1935) | 145,5(1455) | — | — | — |

| 490 | 192(1920) | 144(1440) | — | — | — |

| 500 | 190,5(1905) | 142,5(1425) | — | — | — |

| 510 | 189(1890) | 141(1410) | — | — | — |

| 520 | 187,5(1875) | 139,5(1395) | — | — | — |

| 530 | 186(1860) | 138(1380) | — | — | — |

Примечание. Предел текучести для поковок, сортового проката и труб при 20 °С следует принимать:

— для поковок из стали марок 12Х18Н10Т, 10Х17Н13М2Т, 10Х17Н13М3Т — ;

— для поковок и сортового проката из стали марки 08Х18Н10Т — ;

— для сортового проката из стали марок 12Х18Н10Т, 10Х17Н13М2Т, 10Х17Н13М3Т -;

— для поковок из стали марок 03Х17Н14М3, 03Х18Н11 — ;

— для сортового проката из стали марки 03Х18Н11 — ;

— для труб из стали марки 03Х21Н21М4ГБ (ЗИ-35) — ;

— для поковок из стали марки 03Х21Н21М4ГБ (ЗИ-35) — (поковки)

где предел текучести материала поковок определен по ГОСТ 25054 (по согласованию).

Таблица 16

| Расчетная температура стенки сосуда или аппарата, °С | Расчетное значение предела текучести Rp0,2 МПа (кгс/см2), для сталей марок | ||||

| 12Х18Н10Т, 12Х18Н12Т, 10Х17Н13М2Т, 10Х17Н13М3Т | 08Х18Н10Т, 08X18H12T, 08Х17Н13М2Т, 08X17H13M3T | 03Х21Н21М4ГБ | 03Х18Н11 | 03X17H14M3 | |

| 20 | 240(2400) | 210*(2100) | 250(2500) | 200(2000) | 200(2000) |

| 100 | 228(2280) | 195(1950) | 240(2400) | 160(1600) | 180(1800) |

| 150 | 219(2190) | 180(1800) | 235(2350) | 150(1500) | 165(1650) |

| 200 | 210(2100) | 173(1730) | 235(2350) | 140(1400) | 150(1500) |

| 250 | 204(2040) | 165(1650) | 232(2320) | 135(1350) | 140(1400) |

| 300 | 195(1950) | 150(1500) | 205(2050) | 130(1300) | 126(1260) |

| 350 | 190(1900) | 137(1370) | 199(1990) | 127(1270) | 115(1150) |

| 375 | 186(1860) | 133(1330) | 195(1950) | 125(1250) | 108(1080) |

| 400 | 181(1810) | 129(1290) | 191(1910) | 122,5(1225) | 100(1000) |

| 410 | 180(1800) | 128(1280) | — | 121,5(1215) | 98(980) |

| 420 | 180(1800) | 128(1280) | — | 121(1210) | 97,5(975) |

| 430 | 179(1790) | 127(1270) | — | 120,5(1205) | 97(970) |

| 440 | 177(1770) | 126(1260) | — | 120(1200) | 96(960) |

| 450 | 176(1760) | 125(1250) | — | 120(1200) | 95(950) |

| 460 | 174(1740) | 125(1250) | — | — | — |

| 470 | 173(1730) | 124(1240) | — | — | — |

| 480 | 173(1730) | 123(1230) | — | — | — |

| 490 | 171(1710) | 122(1220) | — | — | — |

| 500 | 170(1700) | 122(1220) | — | — | — |

| 510 | 168(1680) | 120(1200) | — | — | — |

| 520 | 168(1680) | 119(1190) | — | — | — |

| 530 | 167(1670) | 119(1190) | — | — | — |

* Для сталей 08Х17Н13М2Т, 08Х17Н15М3Т предел текучести при 20 °С равен 200 (2000) МПа (ксг/см2).

Примечания:

1. Для поковок из стали марок 12Х18Н10Т, 10Х17Н13М2Т, 10Х17Н13М3Т, пределы текучести, приведенные в табл. 16, умножают на 0,83.

2. Для сортового проката из стали марок 12Х18Н10Т, 10Х17Н13М2Т, 10Х17Н13М3Т пределы текучести, приведенные в табл. 16, умножают на

где R*p0,2 — предел текучести материала сортового проката определен по ГОСТ 5949.

3. Для поковок и сортового проката из стали марки 08Х18Н10Т пределы текучести, приведенные в табл. 16, умножают на 0,95.

4. Для поковок из стали марки 03Х17Н14М3 пределы текучести, приведенные в табл. 16, умножают на 0,9.

5. Для поковок из стали марки 03Х18Н11 пределы текучести, приведенные в табл. 16, умножают на 0,9; для сортового проката из стали марки 03Х18Н11 пределы текучести умножают на 0,8.

6. Для труб из стали марки 03Х21Н21М4ГБ (ЗИ-35) пределы текучести, приведенные в табл. 16, умножают на 0,88.

7. Для поковок из стали марки 03Х21Н21М4ГБ (ЗИ-35) пределы текучести, приведенные в табл. 16, умножают на отношение

где R*p0,2 — предел текучести материала поковок определен по ГОСТ 25054 (по согласованию).

Таблица 17

| Расчетная температура стенки сосуда или аппарата, °С | Расчетное значение временного сопротивления Rт, МПа (кгс/см2), для сталей марок | |||||

| 03Х21Н21М4ГБ | 08Х22Н6Т, 08Х21Н6М2Т | 03Х17Н14М3 | 03Х18Н11 | 08Х18Н10Т, 08Х18Н12Т, 08Х17Н13М2Т, 08Х17Н15М3Т | 12Х18Н10Т, 12Х18Н12Т, 10Х17Н13М2Т, 10Х17Н13М3Т | |

| 20 | 550(5500) | 600(6000) | 500(5000) | 520(5200) | 520(5200) | 540(5400) |

| 100 | 540(5400) | 583(5830) | 474(4740) | 450(4500) | 480(4800) | 500(5000) |

| 150 | 535(5350) | 550(5500) | 453(4530) | 433(4330) | 455(4550) | 475(4750) |

| 200 | 535(5350) | 515(5150) | 432(4320) | 415(4150) | 430(4300) | 450(4500) |

| 250 | 534(5340) | 503(5030) | 412(4120) | 405(4050) | 424(4240) | 443(4430) |

| 300 | 520(5200) | 500(5000) | 392(3920) | 397(3970) | 417(4170) | 440(4400) |

| 350 | 518(5180) | — | 376(3760) | 394(3940) | 408(4080) | 438(4380) |

| 375 | 517(5170) | — | 368(3680) | 392(3920) | 405(4050) | 437(4370) |

| 400 | 516(5160) | — | 360(3600) | 390(3900) | 402(4020) | 436(4360) |

| 410 | — | — | 358(3580) | 388(3880) | 400(4000) | 434(4340) |

| 420 | — | — | 356(3560) | 386(3860) | 398(3980) | 432(4320) |

| 430 | — | — | 354(3540) | 384(3840) | 396(3960) | 431(4310) |

| 440 | — | — | 352(3520) | 382(3820) | 394(3940) | 430(4300) |

| 450 | — | — | 350(3500) | 380(3800) | 392(3920) | 428(4280) |

| 460 | — | — | — | — | 390(3900) | 426(4260) |

| 470 | — | — | — | — | 388(3880) | 424(4240) |

| 480 | — | — | — | — | 386(3860) | 422(4220) |

| 490 | — | — | — | — | 385(3850) | 421(4210) |

| 500 | — | — | — | — | 383(3830) | 420(4200) |

| 510 | — | — | — | — | 381(3810) | 418(4180) |

| 520 | — | — | — | — | 380(3800) | 416(4160) |

| 530 | — | — | — | — | 374*(3740) | 412*(4120) |

* Для расчетной температуры стенки 550 °С.

<< назад / в начало / вперед >>

19 Апреля 2012 г.