Распечатать

В строительно-монтажных работах часто возникает необходимость в закреплении каких-либо деталей или конструкций на бетонном основании. Если речь идет о тяжелых нагрузках на крепление, то системой дюбель-шуруп не обойтись. Здесь нужен более мощный крепеж – металлический анкер. Он, как и дюбель, удерживается трением, возникающим между материалом основания и его распорной зоной, но в отличие от дюбеля сила сцепления у него со стенками отверстия выше, поэтому выше и вырывающая нагрузка.

Для обеспечения длительного срока службы анкерных креплений необходимо учитывать такую важную характеристику анкера, как коррозионная стойкость в тех или иных условиях эксплуатации, которая зависит от его материала или вида защитного покрытия.

Любое анкерное крепление в той или иной степени сопротивляется коррозионному разрушению, так как все виды анкеров изготавливаются либо из стойких к коррозии сплавов, либо имеют специальное защитное покрытие. Если стальной анкер не способен противостоять агрессивному воздействию окружающих сред, то рано или поздно это приведет к снижению его прочности, ослаблению крепления и катастрофическим последствиям.

Рассмотрим основные типы сталей и виды защитных покрытий, которые наиболее часто используются при изготовлении анкерного крепежа.

Анкера из коррозионно-стойких сталей

Для изготовления нержавеющих анкеров применяются две близкие по составу марки легированной стали А2 (Cr-Ni)

и

А4 (Cr-Ni-Mo)

. Их превосходная коррозионная стойкость во влажных условиях и промышленных средах объясняется высоким содержанием хрома (16 — 19 %), который на поверхности деталей образует защитную пассивную пленку. Стали после закалки имеют однородное строение аустенита, который хорошо сопротивляется коррозии в этих средах.

Анкера, изготовленные из коррозионностойкой стали А4, устойчивы при эксплуатации в средах средней и сильной агрессивности. Молибден, входящий с состав сталей, повышает устойчивость пассивного состояния и обеспечивает высокую стойкость аустенитных сталей в кислотных, хлоридсодержащих средах и атмосферных условиях с большим содержанием сернистого газа – в автомобильных туннелях, на гидростанциях, в водных бассейнах, на гидроэлектростанциях и в непосредственной близости от моря.

Примеры популярных нержавеющих анкеров из стали А2 и А4

, которые можно приобрести в магазине «Крепком»:

- забивной LAH (Sormat), m2r (Mungo), HST-R (HILTI);

- клиновой S-KAH (Sormat);

- болт самоанкерующийся распорный БСР (ГОСТ 28778-90);

- анкерный гвоздь (Sormat)

- гвоздь по бетону Confix (Sormat);

- анкерная шпилька FHB (Fischer) для химической анкеровки.

Сплав 625

Никелевые сплавы

Назначение сплава 625 (Inconel® 625), в состав которого входят никель, хром и молибден с небольшой добавкой ниобия, состоит в том, чтобы снизить риск межкристаллитной коррозии в широком спектре крайне агрессивных сред.

- Стойкость к воздействию соляной и азотной кислот.

- Прочность и пластичность.

- Стойкость к щелевой и точечной коррозии при высоких температурах.

- Возможность использования в среде высокосернистого газа (NACE MR0175/ISO 15156)

Материал имеет значение

Дополнительную информацию см. в документе «Трубные обжимные фитинги, фитинги среднего давления, трубные фитинги и фитинги под приварку из сплава 625, соответствующие стандарту NACE MR0175, таблица А.13», MS-06-0119-E.

Для борьбы со:

сплошной коррозией; местной коррозией; коррозионным растрескиванием под напряжением; Коррозия под воздействием высокосернистой среды

Виды покрытий для анкеров из углеродистой стали

Стальные анкера из углеродистой и низкоуглеродистой стали изготавливают методом холодного формования. Коррозионная стойкость обеспечивается металлическими покрытиями, в большинстве случаев – цинковым. Существуют различные способы нанесения этого покрытия – гальванический, горячая оцинковка, термодиффузионный. От технологии цинкования и толщины слоя цинка зависит степень коррозионной стойкости крепежного изделия.

Гальваническое цинковое покрытие (электролитическое)

обеспечивает невысокую степень устойчивости к коррозии в наружных строительных конструкциях, особенно в промышленной атмосфере, так как его толщина составляет всего 7-18 мкм. Коррозия цинка при атмосферном воздействии проявляется в виде белых пятен («белая ржавчина») со скоростью приблизительно в десять раз меньшей, чем появление обычной «красной», ржавчины на стальных метизах без покрытия.

Отечественный потребитель хорошо знаком с гальванически оцинкованными клиновыми анкерами по бетону S-KA Sormat, которые широко используются мастерами для предварительного, сквозного и дистанционного монтажа тяжелых конструкций внутри сухих помещений.

Для повышения защитных свойств гальванически оцинкованных анкеров их дополнительно подвергают радужной пассивации, в результате чего на их поверхности получают композитную пленку, предохраняющую гальванический цинк от разрушения в большинстве загрязненных атмосфер. Этим способом обычно защищают распорные втулочные анкера или, как их еще называют, анкерные болты. В каталоге такой крепеж представлен в различных модификациях: с шестигранной головкой (LSB), с гайкой (LSI), крюком (KLHS) или кольцом (LHO).

Покрытие «горячий цинк»

признано одним из лучших способов защиты анкерных болтов и шпилек от коррозии, эффективность которого в несколько раз выше, чем у электролитического цинка. Технология нанесения горячих цинковых покрытий позволяет получить на анкерах защитный слой цинка толщиной 45-50 мкм. Именно его толщина и определяет долговечность всех элементов крепежной детали.

Например, клиновой анкер Sormat S-KAK (горячий цинк) допущен для использования во влажных помещениях и на открытом воздухе в сельской местности при условии регулярной контроля целостности защитного слоя. Временем окончания срока службы защитных металлических покрытий считается появление красной ржавчины.

Анкера также могут поставляться с альтернативными видами защитных покрытий, например, такими как DELTA

. Это комплексное цинк-ламельное покрытие, состоящее из базового цинкового слоя, нанесенного гальваническим способом,

толщиной 20 мкм

и протекторной защиты из дополнительных изолирующих слов Delta Protekt RL100 + Delta Seal GZ Silver не менее 15 мкм. Таким образом общая толщина — 35 мкм (это меньше, чем у горячеоцинкованного, а степень защиты выше). Достойным примером крепежа с таким покрытием может служить клиновой анкер Sormat S-KAD.

Из чего складывается цена нержавейки

Как у любой продукции металлургического производства, цена у нержавеющей стали зависит от количества легирующих элементов и способа производства. В последнее время для производства листа начали использовать порошковые и CPMтехнологии. Не смотря на их прогрессивность, получить лист нержавеющий по хорошей цене https://www.alfa-sous.ru/katalog/nerzhaveyushhij-metalloprokat/list/list-nerzhaveyushhij-gost-19904-74,-7350-77.html можно посредством давно отлаженной технологии прокатки, основным преимуществом которой являются большие объёмы производства и низкая себестоимость.

Оценка степени коррозионной стойкости анкеров

- Атмосферная коррозия гальванически оцинкованных анкеров с толщиной цинка 10-12 мкм в неагрессивных и слабоагрессивных средах (под навесом) будет протекать со скоростью не более 1 мкм/год. Учитывая возможность капельной конденсации влаги и, следовательно, язвенного поражения цинка, можно прогнозировать сохранение защитной способности покрытия на протяжении порядка 20 лет.

- Горячеоцинкованные анкера с толщиной защитного слоя не менее 45 мкм обладают хорошей коррозионной стойкостью, которая обусловлена большой толщиной цинка. Скорость разрушения горячего цинкового покрытия в средах слабой агрессивности (под навесом) составляет 2-3 мкм/год. При этом следует учесть, что во время эксплуатации на покрытии образуется налет продуктов коррозии цинка, который играет роль протектора, тормозящего развитие коррозионного процесса и препятствующего разрушению нижнего защитного слоя. Пленка, образующаяся на поверхности цинка, определяет конечную скорость течения коррозионного процесса, идущего с торможением во времени. Срок службы анкеров с горячим цинком в слабоагрессивной атмосфере составит порядка 50 лет.

- Анкера из нержавеющей стали А4 имеют высочайшую степень сопротивляемости коррозии и рекомендуются для эксплуатации в слабоагрессивных и среднеагрессивных промышленных (при повышенной влажности и содержании сернистого газа) и приморских (при повышенной влажности и содержании хлоридов) средах сроком до 50 лет при эксплуатации на открытом воздухе.

Таблица 1. Рекомендации по применению оцинкованных и нержавеющих анкеров в различных условиях окружающей среды.

| Материал анкера | Тип и толщина покрытия, мкм | Характеристики среды | |||

| наружная | внутренняя | ||||

| зона влажности | степень агрессивности | влажностный режим | степень агрессивности | ||

| Углеродистая сталь | гальваническое цинковое>10, горячее цинкование >25 | — | — | сухой, нормальный | негрессивная |

| горячее цинкование >45 | сухая, нормальная | слабоагрессивная | сухой, нормальный | неагрессивная, слабоагрессивная | |

| Углеродистая сталь | цинковое ламельное>35 | сухая, нормальная, влажная | слабоагрессивная, среднеагрессивная | сухой, нормальный, влажный | неагрессивная, слабоагрессивная, среднеагрессивная |

| Коррозионно- стойкая сталь А2 | — | сухая, нормальная, влажная | слабоагрессивная | сухой, нормальный, влажный | неагрессивная, слабоагрессивная |

| Коррозионно- стойкая сталь А4 | — | сухая, нормальная, влажная | слабоагрессивная, среднеагрессивная | сухой, нормальный, влажный | слабоагрессивная, среднеагрессивная |

Примечание.

Зона влажности и степень агрессивности воздействия окружающей среды определяются с учетом СП 28.13330 и СП 50.13330. Оценка коррозионной стойкости анкеров дана без учета воздействия на них других элементов строительных конструкций.

Поскольку крепеж применяется в конструкциях при непосредственном контакте с другими материалами и металлами, то долговечность анкерного крепления зависит не только от степени агрессивности внешней среды, характеристик стали и покрытия, но и от контактирующих с ним металлов и неметаллов.

Крепежные элементы должны изготавливаться из того же металла, что и закрепляемая деталь, или металла с более высоким коррозионным потенциалом. Прямой контакт разнородных металлов не допускается для предотвращения контактной коррозии.

Вывод:

- Анкера с обычным цинковым покрытием (гальваническим) можно использовать только в сухих закрытых помещениях с контролируемым уровнем влажности или для временных креплений во влажных условиях.

- Крепеж горячего цинкования можно применять для внутренних работ в сухих и нормальных влажностных условиях, на улице под навесом, в навесных фасадных системах при незначительной степени загрязнения окружающей среды.

- Анкерные болты из нержавеющей стали А2 подходит для большинства атмосферных условий, для длительной эксплуатации в сельской и городской местности с повышенной влажностью и концентрацией сернистого газа, без содержания хлоридов.

- Нержавеющие анкера из коррозионно-стойкой стали А4 допущены к использованию на морском побережье, бассейнах, тоннелях, в городских и промышленных районах с повышенной концентрацией хлоридов и кислотных конденсатов.

Все о крепеже Обновлено: 13.07.2021 14:13:02

Виктор

Статья интересная. Спасибо. А подойдут ли на кухню обычные оцинкованные (с гальваническим покрытием) анкер-болты? А в ванную комнату (без условия контакта с водой, например, для полок)?

14.12.2020 01:30:18

Выбор материала проточной части

Главная / Документация / База знаний / Выбор материала проточной части

Поверхностное разрушение металла под действием внешней среды называется коррозией.

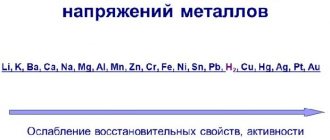

Чистое железо и низколегированные стали неустойчивы против коррозии в атмосфере, в воде и многих других средах, так как образующаяся пленка окислов недостаточно плотна и не изолирует металл от химического воздействия среды. Некоторые элементы повышают устойчивость стали против коррозии, и таким образом можно подобрать сталь, практически не подвергающуюся разрушению в данной среде.

При введении таких легирующих элементов происходит скачкообразное повышение коррозионной стойкости. К примеру, введение в сталь более 12% хрома (Cr) делает ее коррозионностойкой в атмосфере и во многих других промышленных средах. Стали содержащие менее 12% Cr, практически в столь же большой степени подвержены коррозии, как и железо. Стали содержащие 12-14% Cr, ведут себя как благородные металлы: обладая положительным электрохимическим потенциалом, они не ржавеют и не окисляются на воздухе, в воде, в ряде кислот, солей и щелочей.

Хромистые нержавеющие стали

Хромистые нержавеющие стали применяют трех типов: 13, 17 и 27% Cr в зависимости от требований имеют различное содержание углерода.

Стали с более 17% Cr имеют иногда небольшие добавки титана и никеля, которые вводят для улучшения механических свойств. Помимо этого стали с таким содержанием хрома обладают высокой коррозионной стойкостью вплоть до температуры 900 ºС.

Стали с содержанием хрома 13% более распространенные и наименее дорогостоящие, их применяют для бытовых назначений и в технике. Эти стали хорошо поддаются сварке. Сплавы с низким содержанием углерода пластичны, с высоким — обладают высокой твердостью и повышенной прочностью, из них изготавливают детали повышенной прочности и износоустойчивости (хирургический инструмент, подшипники, пружины и другие детали, работающие в активной коррозионной среде).

Аустенитные стали

Введение достаточного количества никеля (Ni) в хромистую сталь обеспечивает лучшую механическую прочность, делает сталь более коррозионностойкой и не хладноломкой. Нержавеющие стали с 18% Cr и 10% Ni получили наиболее широкое распространение в машиностроении.

Для того, чтобы повысить сопротивление коррозии в кислотах в сталь вводят молибден и медь, особенно молибден с медью при одновременном увеличении содержания никеля. При необходимости, чтобы иметь еще и высокие механические свойства вводят титан и алюминий.

Более высокую коррозионную стойкость имеют никеливые сплавы типа хастеллой 80% Ni и 20% Mo (сплавы НИМО) с дополнительным легированием.

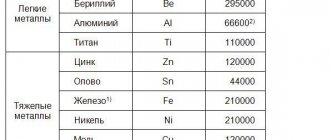

Титан

Титан (Ti) имеет высокую удельную прочность, благодаря чему сплавы на его основе получили широкое применение в технике, особенно в тех областях, где важное значение имеет масса (авиация, ракетостроение и др.). Титан обладает высокой коррозионной стойкостью в большом количестве агрессивных сред, превосходя зачастую в этом отношении нержавеющую сталь. Поэтому проще перечислить среды, в которых титан растворяется: например, плавиковая, соляная, серная, ортофосфорная, щавелевая и уксусная кислоты.

Высокая коррозионная стойкость титана обусловлена образованием на поверхности плотной защитной оксидной пленки. Если эта пленка не растворяется в окружающей среде, то можно считать, что титан в ней абсолютно стоек. Например, морская вода за 4000 лет растворит слой титана толщиной 30 — 40 микрон (1 микрон равен 10-4 см). Если же оксидная пленка растворима в данной среде, то применение в ней титана недопустимо.

Тугоплавкие металлы

К тугоплавким относят металлы: ванадий, вольфрам, гафний, молибден, ниобий, тантал, технеций, титан, хром, цирконий, — температура плавления которых выше температуры плавления железа (1539 ºС), кроме металлов платиновой и урановой групп и некоторых редкоземельных.

Следует отметить, что при высоких температурах все тугоплавкие металлы являются кислотостойкими. При этом наиболее сильно выделяется тантал. Ниобий и молибден по коррозионной стойкости превосходят сплавы на основе железа или никеля, однако уступают танталу.

Применение таких материалов целесообразно в средах, в которых другие материалы не обладают коррозионной стойкостью. К таким средам относятся неорганические крепкие кислоты при повышенных температурах, а так же некоторые промышленные среды.

Несмотря на высокую стоимость металлов по сравнению с такими коррозионностойкимиматериалами, как высоколегированная нержавеющая сталь или хастеллой, применение сплавов тугоплавких металлов оправдано, так как вследствие высокой стойкости возможно эксплуатировать химические установки практически весь срок без замены приборов.Коррозионная стойкость нержавеющих сталей в некоторых кислотах.Прии комнатной температуре высокой стойкостью в этой кислоте обладают все

Коррозионная стойкость нержавеющих сталей в некоторых кислотах

Серная кислота

При 70ºС хромоникелевые стали нестойки даже в кислотах слабой концентрации, но примерно до 5% H2SO4 могут работать стали с добавлением молибдена и меди.

Однако последние разрушаются в кипящей серной кислоте до концентрации 30%. В этих случаях следует применять сплавы типа хастеллой, а при концентрации выше 30% в кипящей серной кислоте могут работать лишь тугоплавкие металлы.

Фосфорная кислота

При комнатной температуре любой концентрации устойчивы аустенитные стали, хромистые нет. В горячей кислоте устойчивы стали с добавками молибдена и меди до концентрации 25%, в кипящей — хастеллой до 50%, а при более высокой устойчивы лишь тугоплавкие металлы.

В соляной кислоте устойчивы стали с добавлением молибдена или меди при комнатной температуре и до концентрации 5%.

Коррозионная стойкость металлов и сплавов при нормальных условиях Данная таблица коррозионной стойкости предназначена для составления общего представления о том, как различные металлы и сплавы реагируют с определенными средами. Рекомендации не являются абсолютными, поскольку концентрация среды, ее температура, давление и другие параметры могут влиять на применимость конкретного металла и сплава. На выбор металла или сплава также могут оказывать влияние экономические соображения.

| Условные обозначения: А — обычно не корродирует, В — коррозия от минимальной до незначительной, С — не подходит |

| Среда | Чугун и углеро-дистая сталь | Нержавеющая сталь | Титан | ||||

| 416 и 440С | 17-4 | 304, соотв. 08Х18Н10 | 316, соотв. 03Х17Н142 | Дуплексная | |||

| Ацетатальдегид | C | A | A | A | A | A | A |

| Ацетатная кислота, без воздуха | C | C | C | C | A | A | A |

| Ацетатная кислота, насыщенная воздухом | C | C | B | B | A | A | A |

| Ацетон | A | A | A | A | A | A | A |

| Ацетилен | A | A | A | A | A | A | A |

| Спирты | A | A | A | A | A | A | A |

| Сульфат алюминия | C | C | B | A | A | A | A |

| Аммиак | A | A | A | A | A | A | A |

| Нашатырь | C | C | C | C | B | A | A |

| Аммиак едкий | A | A | A | A | A | A | A |

| Аммиачная селитра | B | B | A | A | A | A | C |

| Фосфат аммония | C | B | B | A | A | A | A |

| Сульфат аммония | C | C | B | B | A | A | A |

| Сульфит аммония | C | C | A | A | A | A | A |

| Анилин | C | C | A | A | A | A | A |

| Асфальт, битум | A | A | A | A | A | A | A |

| Пиво | B | B | A | A | A | A | A |

| Бензол | A | A | A | A | A | A | A |

| Бензойная кислота | C | C | A | A | A | A | A |

| Борная кислота | C | C | A | A | A | A | A |

| Бром сухой | C | C | B | B | B | A | C |

| Бром влажный | C | C | C | C | C | C | C |

| Бутан | A | A | A | A | A | A | A |

| Хлорид кальция | B | C | C | B | B | A | A |

| Гипохлорит кальция | C | C | C | C | C | A | A |

| Диоксид углерода сухой | A | A | A | A | A | A | A |

| Диоксид углерода влажный | C | C | A | A | A | A | A |

| Дисульфид углерода | A | B | B | A | A | A | A |

| Угольная кислота | C | C | A | A | A | A | A |

| Тетрахлорид углерода | B | B | A | A | A | A | A |

| Хлор сухой | A | C | B | B | B | A | C |

| Хлор влажный | C | C | C | C | C | C | A |

| Хромовая кислота | C | C | C | C | C | B | A |

| Лимонная кислота | C | C | B | B | A | A | A |

| Коксовая кислота | A | A | A | A | A | A | A |

| Сульфат меди | C | C | C | C | B | A | A |

| Хлопковое масло | A | A | A | A | A | A | A |

| Креозот | A | A | A | A | A | A | A |

| Даутерм | A | A | A | A | A | A | A |

| Этан | A | A | A | A | A | A | A |

| Эфир | B | A | A | A | A | A | A |

| Этилхлорид | C | C | B | B | B | A | A |

| Этилен | A | A | A | A | A | A | A |

| Этиленгликоль | A | A | A | A | A | A | A |

| Хлорид железа | C | C | C | C | C | C | A |

| Фтор сухой | A | C | B | B | B | A | C |

| Фтор влажный | C | C | C | C | C | C | C |

| Формальдегид | B | A | A | A | A | A | A |

| Муравьиная кислота | C | C | C | C | B | A | C |

| Фреон влажный | B | C | B | B | A | A | A |

| Фреон сухой | B | A | A | A | A | A | A |

| Фурфурал | A | B | A | A | A | A | A |

| Бензин стабильный | A | A | A | A | A | A | A |

| Глюкоза | A | A | A | A | A | C | A |

| Соляная кислота, насыщенная воздухом | C | C | C | C | C | C | С |

| Соляная кислота, без воздуха | C | C | C | C | C | C | С |

| Плавиковая кислота, насыщенная воздухом | C | C | C | C | C | C | С |

| Плавиковая кислота, без воздуха | C | C | C | C | C | C | С |

| Водород | A | C | B | A | A | A | С |

| Перекись водорода | C | C | B | A | A | A | A |

| Сероводород | C | C | C | A | A | A | A |

| Йод | C | C | C | A | A | A | С |

| Гидроксид магния | A | A | A | A | A | A | A |

| Ртуть | A | A | A | A | A | A | С |

| Метанол | A | A | A | A | A | A | A |

| Метилэтилгликоль | A | A | A | A | A | A | A |

| Молоко | C | A | A | A | A | A | A |

| Природный газ | A | A | A | A | A | A | A |

| Азотная кислота | C | C | A | A | A | A | A |

| Олеиновая кислота | C | B | B | B | A | A | A |

| Щавелевая кислота | C | C | B | B | B | A | С |

| Кислород | C | C | B | B | B | B | С |

| Минеральное масло | A | A | A | A | A | A | |

| Фосфорная кислота, насыщенная воздухом | C | C | B | A | A | A | С |

| Фосфорная кислота, без воздуха | C | C | B | B | B | A | С |

| Пикриновая кислота | C | C | B | B | A | A | A |

| Углекислый калий/ карбонат калия | B | B | A | A | A | A | A |

| Хлорид калия | B | C | C | B | B | A | A |

| Гидроксид калия | B | B | A | A | A | A | A |

| Пропан | A | A | A | A | A | A | A |

| Канифоль, смола | B | A | A | A | A | A | A |

| Нитрат серебра | C | C | B | A | A | A | A |

| Ацетат натрия | A | A | A | A | A | A | A |

| Карбонат натрия | A | B | A | A | A | A | A |

| Хлорид натрия | C | C | B | B | B | A | A |

| Декагидрат хромата натрия | A | A | A | A | A | A | A |

| Гидроксид натрия | A | B | B | B | A | A | A |

| Гипохлорит натрия | C | C | C | C | C | C | A |

| Тиосульфат натрия | C | C | B | B | A | A | A |

| Хлорид олова | C | C | C | C | B | A | A |

| Водяной пар | A | A | A | A | A | A | A |

| Стеариновая (октадекановая) кислота | B | B | B | A | A | A | A |

| Сера | A | A | A | A | A | A | A |

| Диоксид серы сухой | C | C | C | C | B | A | A |

| Триоксид серы сухой | C | C | C | C | B | A | A |

| Серная кислота, насыщенная воздухом | C | C | C | C | C | A | С |

| Серная кислота, без воздуха | C | C | C | C | C | A | С |

| Сернистая кислота | C | C | C | B | B | A | A |

| Деготь | A | A | A | A | A | A | A |

| Трихлорэтилен | B | B | B | B | A | A | A |

| Скипидар | B | A | A | A | A | A | A |

| Уксус | C | C | A | A | A | A | A |

| Вода химочищенная | A | A | A | A | A | A | A |

| Вода дистиллированная | C | C | A | A | A | A | A |

| Вода морская | C | C | C | C | B | A | A |

| Виски, водка, вино | C | C | A | A | A | A | A |

| Хлорид цинка | C | C | C | C | C | B | A |

| Сульфат цинка | С | С | А | А | А | А | А |

Отказ от ответственности: информация, размещенная на данной странице, носит исключительно справочный характер и ни при каких условиях не может быть рассмотрена в качестве рекомендации к применению!