Главная / Расходные материалы

Назад

Время на чтение: 11 мин

0

1964

Правильно выбрать материалы для будущей сварки представляется не таким уж легким делом, особенно, начинающему мастеру.

Их классифицировать можно до бесконечности, используя все более новые технологии.

Материал приводит краткий обзор сварочной проволоки, прутков, припоев с флюсом, токопроводящих стержней — электродов, как правильно подобрать последние.

- Сварочная проволока Для стали

- Алюминий, медь

- Чугун

- Корозионностойкие

- Легкоплавкие

- Активные

- Краткая типология электродов

Сварочная проволока

Материал для сварочных работ изготавливают многие заводы. Он выпускается в форме проволоки в бухтах, прутах, металлических гранулах для ацетиленовой и иных видов газовой сварки.

Выбор присадка исходит из толщины и химического состава рабочих деталей, он обязан иметь соответствующий диаметр и структуру. Если соединяемые элементы насчитывают высоту 3,0 мм, значит, сварочный стержень имеет такой же диаметр.

С показателями химического состава обстоит несколько сложнее. Соединяемые элементы могут быть стальными, чугунными, из цветных металлов либо полиметаллическими.

Для стали

Наиболее широкое применение получила присадочная нить — проволока, для пайки различной стали. Последняя выпускается по одной технологии, как для газовой, так и дуговой сварки.

Исходя из сказанного, здесь начинающему сварщику запутаться сложно. Конечно, еще необходим химический показатель сочленяемых конструкций — низкоуглеродистый либо с добавлением примесей — легированный.

Особо важные сварочные операции проводятся с использованием низколегированной нити.

Наилучшее качество сварного либо наплавочного валика получается с использованием марганцевого или кремнемарганцевого металлического шнура — проволоки.

Таковыми представлены CB08ГC, CB08Г2C и CB10Г2. Их применение дает прочный и надежный шов, с высокой механической устойчивостью.

Низколегированные конструкции потребуют использования такой же проволоки, однако содержащую хром, которая выражается высоким пределом прочности. Легированным же сталям необходим сопоставимый с ними материал в плане химического состава.

Алюминий, медь

Алюминиевая нить, из его сплавов, определяется государственным стандартом номер 787175, что соответствует следующим маркам — CBAK5, CBA1, CBAMц.

Состав шнура должен быть аналогичен соединяемым деталям. Медь и ее соединения свариваются с помощью проволоки типа M1, MCp1 либо присадочных прутов M1p, M3p.

Соединяя элементы, изготовленные из других цветных металлов или сплавов, необходимо использовать такой же состав присадочного материала, что и рабочие конструкции. Здесь подойдет любая марка нити.

Чугун

Проволока для соединения чугунных конструкций оговаривается стандартом 267180, и бывает двух марок — A и Б. Первая применяется при горячем методе сварки, который отличается общим нагревом обоих деталей.

Вторая — обусловливается только локальным подогревом.

Выпускаемые прутки по сплаву железа с высокой концентрацией углерода так же имеют свое наименование — HЧ1, HЧ2. Перечисленные стержни необходимы для низкотемпературной сварки литых чугунных изделий.

Пруты класса XЧ и БЧ применяют для наплавочного покрытия износостойких конструкций.

Резка металлических профилей

В процессе подготовки деталей под сварку резка металла является одной из важнейших подготовительных операций. Как уже было сказано выше, подогнать профиль под необходимый размер без резки не получится.

Этот непростой процесс делится по технологии проведения на две категории: механическая и термическая. В первом случае – это механическое воздействие при помощи различных инструментов, к которым можно отнести ручные и механические (электрические или пневматические). К первой группе относятся ножовка и ножницы по металлу, болгарка. Ко второй гильотина, отрезные станки разных моделей, пресса и так далее.

Термическая резка – это, по сути, расплавление металла по нанесенной разметке. Ее также можно выполнять вручную, используя кислородный резак, плазматрон, дуговую сварку и прочие способы, или при помощи станков и аппаратов в автоматическом или полуавтоматическом режиме. Термическая технология резки металлов считается универсальной, потому что с ее помощью можно делать рез в разных плоскостях и в разных направлениях (прямолинейно и криволинейно).

Нюансы использования

Применяя сварочную проволоку необходимо обратить внимание на следующие действия:

- очистить от грязи, следов масел, коррозии, других наслоений;

- швы формировать неторопливо и плавно;

- предупредить разбрызгивание металла при соединении;

- не допускать образования пор, горячих трещин, вкраплений шлака.

Остывший валик шва визуально должен выглядеть однородным, без крупных шероховатостей. Во время сварочного процесса необходимо предотвратить проникновение тугоплавких окислов к сварочной ванне.

Первые укоряются в зоне сварки с присадочными элементами. Образуясь при взаимодействии азота и кислорода, они имеют повышенную температуру плавки, по сравнению с рабочими деталями. Попадание их в ванну делает шов некачественным, гетерогенным.

Газовые редукторы

Такой сварочный материал, как редуктор, служит для сброса газового давления из баллона и поддержания показателя на постоянном уровне в процессе всего времени работы, независимо от понижения напора вещества в баллоне. Редукторы выпускают двухкамерные и однокамерные. Первые работают более продуктивно, поддерживают неизменное давление и не замерзают при длительном использовании газовых смесей. Для подачи газа в горелку служат резиновые шланги с тканевыми прокладками, которые проходят предварительное испытание на прочность и выдержку напора, о чем существуют специальные документы. Отдельно применяют шланги для кислорода и ацетилена. Для подачи керосина и бензина используют рукава из материала, стойкого к бензину.

Присадочный прут

Исполнение аргонодуговой сварки — TIG, потребует дополнительных материалов, которые не применяются в ручной сварке. Ими являются емкость со сжатым газом, профильный присадочный длинномерный прут.

Последний чаще называют проволокой, которая равномерно заполняет зазор между двумя соединяемыми элементами. Под влиянием высокой температуры прут плавится, в результате чего происходит его смешение с металлом рабочих деталей.

Стержень представляется основой для образования сварного валика.

Сборка деталей

Последний этап в таком процессе, как подготовка металла под сварку, это сборка деталей, которая обеспечит их пространственное расположение, а также необходимые зазоры для сваривания. Очень часто для сборки используются различные шаблоны, стенды, прижимные устройства, кондукторы и прочие приспособления. Их основная задача – состыковать две заготовки в необходимой плоскости.

После чего обычно по линии соединения производится прихватка. Это, когда шов не проваривается полностью, а соединение производится короткими (нередко точечными) сварными швами. Длина такого шва не более 50 мм. Провар производится на треть глубина основного корня, расстояние между ними 10-100 см.

Общие сведения

Профильный прут длиной до 1 м изготовлен из металла либо синтетического полимера, используется в качестве присадочного компонента при сварке для заполнения желобка между соединяемыми стыками.

Используется при осуществлении аргонодуговой сварки, любой газовой. Однако следует варить только тем прутом, состав которого аналогичен основному материалу. Пренебрежение правилом приведет к получению шва неудовлетворительного качества.

Присадочный стержень TIG выбирают, придерживаясь характеристики основного материала. Первый должен быть чистым и правильной формы, без присутствия следов химического разрушения, масляных пятен, загрязнений.

Это ограничит разбрызгивание прута при сварке, чрезмерного испарения.

Присадочный материал данного вида выпускается длиной 1000 мм, что способствует его легкому сматыванию в бобину. Однако подобная форма реализации может иметь увеличенную длину.

Пруты используют при сварке всех категорий металлов, как и полимеров. Неочищенное от грязи и масла изделие может сформировать некачественный валик.

Классификация

Единой системы дифференциации сварочных стержней не существует, ввиду их большого разнообразия. Это обусловливается тем, что только типов стали выплавляется несколько десятков.

Исходя из этого, прутки классифицируют по типу работы. Одни предназначены для пайки нержавеющих деталей, другие — полимерных.

Корозионностойкие

Используются во время работы со сталями, устойчивыми к формированию коррозии. Одним из таких типов представлена нержавеющая сталь.

Полученный шов будет характеризоваться повышенной сопротивляемости коррозии различного типа — точечной и межкристаллической. Подобный вид стержня можно использовать при наплавке некорродируемых рабочих элементов.

Алюминиевые

Формируют качественный шов при работе с аналогичным материалом, его сплавами. Прут включает в себя добавки кремния, циркония либо магния. Во время действия высоких температур, присадка не дает валику растрескаться.

Основные материалы для дуговой сварки

При проведении работ методом дуговой сварки требуется применение подходящих материалов. Их можно условно разделить на две группы:

- принимающие непосредственное участие в формировании металла соединения;

- соединения, не участвующие в этом.

- Материалы для дуговой сварки, участвующие в формировании соединения металла (шва).

В данную группу включены флюсы, стержневые электроды (неплавящиеся и плавящиеся), проволока для сварочного процесса. Данные материалы используются при ручной дуговой сварке, для чего применяют электроды, а также для автоматической/полуавтоматической дуговой сварки с применением флюсов и проволоки.

Изготовление сварочной электродной проволоки происходит в соответствии с государственными стандартами. Маркируется она по-разному. Одни ее виды используют для производства покрытых электродов, иные для дуговой сварки в защитной газовой среде или под флюсом.

Проволока для сварочного процесса выбирается в зависимости от металла заготовки. Детали, изготовленные из цветных металлов, подвергают дуговой сварке с применением проволоки, соответствующей по составу основному металлу заготовки. В процессе выбора происходит проверка соответствия проволоки ТУ (техническим условиям), а также ее чистоты. Ее поверхность не должна иметь следы масел, коррозии или примесей – всего того, что может снизить качество сварного шва, привести к появлению в нем пор или посторонних веществ, постепенно разрушающих соединение в ходе эксплуатации.

Флюсы используются для дуговой сварки, их делят на керамические (неплавленые) и плавленые.

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

Неплавленые флюсы производятся из специальной пасты, в состав которой входит жидкое стекло и прочие хорошо измельченные компоненты. Прокаливание и просушивание, через которые проходит паста, помогают убрать из нее лишнюю влагу. В результате образуется «крупка».

Данный метод имеет существенный недостаток – во время дуговой сварки эти мелкие гранулы разрушаются и распадаются на составные части, которые затем, попадая в шов, способствуют снижению его прочности. Поэтому использование керамических флюсов ограничено некоторыми видами дуговой сварки. Например, там, где нельзя применить плавленые флюсы или для проведения наплавки.

Плавленые флюсы делаются из руды и минералов природного происхождения методом плавки в печах (электродуговых и стеклоплавильных).

Электроды – это стержни, имеющие специальное покрытие. Их длина может доходить до 45 см. Сфера применения у них разная, о чем на каждом электроде имеется маркировка (буквенно-цифровая). В ней заложены сведения о том, каким образом, при каких условиях и в каких целях лучше использовать каждый электрод.

Рассмотрим электроды, используемые для соединения легированных конструкционных, а также углеродистых сталей. Существует несколько их типов, отличающихся создаваемым сварным швом и механическими характеристиками его металла.

Малоуглеродистые стали класса С38/23 (СтЗ) обрабатывают ручной дуговой сваркой с использованием электродов Э46а, Э46, Э42а, Э42. Низколегированные стали, имеющие классы С44/29 (09г2с, 10Г2с, 109г2), а также С46/33 (15хснд, 14г2, 10г2с1д), варят электродами Э50а, Э46, Э50, Э46а. Это и есть буквенно-цифровой код, в котором Э – электрод, а цифры – временное сопротивление, которое возникает при растягивании наплавленного металла (измеряется в кН/см2).

Присутствие буквы «а» говорит о высоких свойствах пластичности наплавленного металла. Поэтому электроды с кодами Э50а или Э42а, а также Э46а используются для соединения деталей, которые часто работают при вибрационных и динамических нагрузках. Электрод Э60а используется при работе с низколегированными сталями, имеющими классы С60/45 или С52/40. Э70 – со сталями С70/60.

Все типы электродов имеют одну, а иногда несколько марок, различающихся технологическими свойствами, покрытием (вернее, его составом), маркой стержня, свойствами металла. Обмазка (она называется покрытием) делится на рутиловую, рудно-кислую, фтористо-кальциевую.

Электродам, покрытым рудно-кислой обмазкой, соответствуют марки ЦМ-8, ОММ5, ЦМ7. Они предназначены для работы с постоянным и переменным током в любом положении в пространстве. Состав металла, наплавляемого ими, близок к составу кипящей стали. Недостатки таких электродов – сильное разбрызгивание металла в процессе дуговой сварки, а также появление марганцовистых соединений, которые чрезвычайно вредно воздействуют на людей.

Фтористо-кальциевую обмазку имеют электроды марок УОНИ-13/55, СМ-11, УОНИ-13/45. Они используются при работе с обратной полярностью постоянного тока в любом положении. Наплавленный материал имеет свойства спокойной стали, а также хороший уровень ударной вязкости, как при отрицательной, так и при положительной температуре.

Данные марки электродов подходят для дуговой сварки листовых изделий повышенной толщины, предназначенных для работы под давлением, и расчетных элементов изделий, которые будут работать под динамическим воздействием.

- Материалы, применяемые при дуговой сварке, которые не участвуют в образовании металла шва.

В основном, это защитные газы, такие как гелий, аргон и прочие и их смеси.

Гелий и аргон – инертные газы с одним атомом, без запаха и цвета.

Аргон тяжелее воздуха, не дает ему проникнуть в сварочную ванну. ГОСТ 10157-79 содержит необходимую информацию об аргоне, который поставляется для сварочного процесса. Он бывает двух сортов в зависимости от назначения газа и его процентного содержания в смеси. Высшее качество имеет аргон, который используют для дуговой сварки изделий, изготовленных из цветного металла. Первый сорт используют для сталей. Особые ТУ (технические условия) имеют смеси аргона с иными газами.

Гелий легче воздуха, причем значительно. Согласно ГОСТ 20461-75 есть гелий высокой чистоты и технический.

Углекислота или углекислый газ – без цвета, с незначительным запахом при обычных условиях. Данные об этом газе содержит ГОСТ 8050-85. Газообразное вещество бывает трех видов: технический, сварочный и пищевой – отличаются они содержанием основного компонента (газа).

Производство и фасовка углекислоты в зимнее и летнее время различаются. Объем баллонов, в которые разливается газ, одинаковый – 40 дм3. Зимой в такой баллон помещается 30 дм3 или такое количество жидкости, из которых получится 15 120 дм3 газа. Летом цифра уменьшается – из 25 дм3, помещаемых в баллон, получается 12 600 дм3 газа. Баллоны для различных марок углекислоты тоже разные и использовать их можно строго в соответствии с категориями газа.

Водород очищенный – газ без цвета и запаха, значительно легче воздуха (в 14,5 раз). Технический водород, в соответствии с ГОСТ 3022-80, имеет три вида. Используется исключительно в смесях.

Кислород. Различают три вида этого газа, которые маркируют – 1, 2, 3, в соответствии с ГОСТ 5583-78. Используется О2 в качестве добавки к углекислоте или аргону.

Наибольшее распространение получили смеси кислорода (О2), углекислоты (СО2) и аргона (Ar). В процессе дуговой сварки для точного измерения количества различных газов в смеси используют смесители: АКУП-1 – смесь углекислоты, аргона и кислорода; УКП-1-71 – раствор кислорода с углекислотой; УКР-1-72 – смесь кислорода и углекислого газа. До смесителя в оборудование ставится осушитель, который убирает из газа конденсат и пар.

Разнообразие припоев

Припоем называется металлический стержень, который при плавлении заполняет свободное пространство между соединяемыми деталями. Пруток плавится, смешиваясь с сочленяемыми элементами, либо выступает в виде основного металла.

Припои имеют различный диаметр и выполнены из олова, с включениями других металлов. Таковыми могут быть свинец, цинк либо медь. Характеризуются они показателями плавления — легко(особо)плавкие и тугоплавкие.

Легкоплавкие

Подобные материалы нашли применение в мелком ремонте, например, радиоаппаратуры, счетных и вычислительных машин, где температура паяльной ванны должна находиться в пределах 40-140° C.

Увеличение показателя грозит перегревом платы, соседних деталей. Добавки кадмия, висмута или цинка увеличивают прочность своеобразного валика, хладостойкость, понижают электросопротивление, температурной коэффициент линейного расширения.

Работы проводятся с помощью обычного бытового паяльника. При подборе припоя для электрической схемы радио или телевизора следует остановиться на материале с температурой плавления до 145°.

Лудят платы проволокой другого типа, которая плавится при температуре кипения воды, что дает качественный результат.

Однако для ремонта зарубежного вычислительного устройства потребуется сплав с увеличенным индексом — 200° C, который не содержит опасный для здоровья свинец.

Тугоплавкие

Подобная проволока имеет повышенную температуру использования — более 400°. Дома она не пригодится, а вот для промышленных предприятий будет как раз.

Профессиональная сварка предполагает соединение больших деталей, поэтому здесь встречается медный, серебряный, никелевый или магниевый присадок.

Увеличенный диаметр проволоки, не нашедшей свое применение в быту, с успехом сваривает чугунные и латунные детали, обладающие большой тугоплавкостью.

Использование ацетилена

Ацетилен представляет собой соединение кислорода с водородом. Этот горючий газ при нормальной температуре находится в газообразном состоянии. Бесцветный газ содержит примеси аммиака и сероводорода. Опасной является воспламеняющаяся составляющая материала. Сварочного давления более 1,5 кгс/см2 или ускоренного нагревания до 400 ºС достаточно для взрыва. Производят газ электродуговым разрядом, способствующим разделению жидких горючих составляющих или разложением карбида кальция под действием влаги.

Припой с флюсом

Данный сварочный материал обусловливается наличием флюса — вещества для удаления оксида, который расположен в середине трубчатого припоя.

Наполненный флюсом полый пруток во время операции плавится и выделяет смесь для выполнения защитной функции. Таковыми представлены припои «Кастолин 192» и «Бразетек» без кадмия.

Совмещение двух факторов — практического и защитного, делают их незаменимыми в домашних условиях. Нет смысла тратить время на поиск и нанесение вещества на обрабатываемую деталь.

Однако совместимость является не лучшим вариантом, она не способна обеспечить необходимую защиту паяльной ванне. Отдельное использование сплава и антиокислителя значительно улучшает показатели пайки.

Предохранительные водяные затворы

Приспособления для защиты резинового трубопровода и газового генератора от возврата обратного огня из горелки называют затвором. Требования к сварочным материалам определяют, что водяной затвор конструируется таким образом, что не дает воспламениться кислородной или ацетиленовой массе в отверстии горелки или резака. Водяной затвор обязательно присутствует в комплектации аппарата, это требование противопожарной безопасности, которое обязательно выполняется.

Затвор ставится на промежутке между резаком и горелкой, по инструкции он находится в исправном состоянии и периодически наполняется водой до положенного уровня. Это приспособление является главным в цепи сварочного оборудования.

Категории флюсов

Флюсом называется вещество или смесь, предназначенная для нанесения на участок пайки, для защиты основного металла от действия окислительных процессов. В плане эстетики, флюс дает более ровный шов, качества — увеличивает крепость соединения.

Пользуясь отдельно упоминаемыми материалами, обращают внимание на то, что флюс должен плавиться при меньшей, чем у припоя, температуре. Это отразится качественным результатом валика.

Промышленность выпускает флюсы нескольких категорий — активные и химически пассивные.

Активные

Химически активный флюс содержит кислотные компоненты. Последние предназначены для уничтожения налета окислов либо следов коррозии. Таковыми химикатами может быть соляная кислота, дихлорид цинка, называемый паяльной кислотой.

Очищенная кислотами поверхность детали от старой пайки не будет окисляться, подвергаться коррозии.

Однако любое вещество содержит равное количество позитивных и негативных факторов. Химически активные жидкости при неумелом их использовании разъедают металл, слоистые композитные материалы, часто используемые в радиоэлектронных схемах.

Случайное попадание кислоты на кожу вызывает сильный ожог, что делает ее допустимой для использования только мастерами.

Нежелательно применять подобные химикаты в повседневной бытовой пайке. Для соединения же деталей электротехнических приборов и устройств рекомендуется так же избегать подобных флюсов. Это предостережет текстолитовые платы от разъедания.

Пассивные

Химически инертные вещества используются в быту значительно чаще, чем активные. Первые не выражены яркими окислительными факторами, чем вторые, что представляет меньшую опасность для работы с электронными платами, радиоэлементами.

Однако пассивные смеси удаляют только поверхностный жировой налет и загрязнения, не предотвращая детали от возможной коррозии. Хотя для ремонта радиоприемника, плеера или телевизора этого не нужно.

Правила хранения материалов для дуговой сварки

Материалы для ручной дуговой сварки необходимо учитывать с соблюдением правил размещения на складе. Хранят их согласно инструкции РД 34.10.124-94. Она устанавливает требования сортировки, отдельного размещения по маркам, а также обязательного хранения в заводской упаковке.

Склад или кладовую следует размещать в закрытом помещении, специально оснащенном для хранения материалов. Электроды, имеющие дополнительное покрытие, которые специально прокалили, должны лежать в жестких коробах или в шкафах для сушки. Они обязательно должны иметь крышку, укомплектованную уплотнителем. Температура хранения материалов не должна опускаться ниже +15 °С.

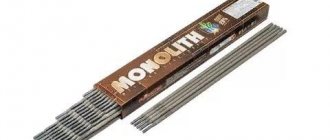

Производство электродов

Токопроводящие стержни, прутки — электроды, выпускаются промышленными предприятиями в достаточно большом ассортименте. Однако их объединяет одно условие — они должны быть высокого качества, изготовленными их чистых материалов.

Это свойство позволяет добиться устойчивого горения дуги во время сварочных операций. Мастер может формировать качественный шов дешевыми расходными элементами, но начинающим сварщикам потребуется помощь в выборе производителя стержней.

Краткая типология электродов

Токопроводящие прутки невозможно классифицировать только по какому-либо параметру. Стержни делятся по категории изготовленного материала, его покрытия.

Краткая типология электродов следующая:

- Плавящиеся металлические электроды — выполнены из чугуна, стали, меди либо алюминия. Каждый из них предназначен для сварки деталей аналогичной химической структуры. Плавящий электрод представляется одновременно анодом и катодом.

- Неплавящиеся — материалом является уголь, графит либо вольфрам. Они используются совместно со сварочной присадочной проволокой, потому что неспособны самостоятельно создать сварочный валик. Работа угольных электродов обусловливается только прямой полярностью вместо обратной. Вольфрамовые же используются во время аргонодуговой сварки, обеспечивающей высокую температуру плавления, что часто не допускается при ручном методе.

- Стержни без покрытия предназначены для сварки с добавлением флюса, непрерывно подающегося весь процесс. Ручной дуговой метод их так же не использует.

- Наиболее распространенными электродами являются стержни с покрытием. Они обеспечивают устойчивый электрический разряд между электродом и рабочей деталью, защищают ванну от нежелательного влияния кислорода, улучшают качество валика.

Последние используются всеми видами дуговой сварки.

Виды

Помимо защиты материалы для сварочного процесса способны выполнять функцию химической очистки металлов, а также влиять на прочность образуемого соединения (шва).

Конкретный выбор сварочных материалов определяется используемым оборудованием и спецификой протекающих при сварке процессов. Государственный реестр содержит большое количество наименований изделий, которые принято называть расходными и которые используются по своему прямому назначению.

По способу использования в технологической цепочке основные виды расходного материала делятся на следующие группы:

- газы (газовые смеси);

- сварочные флюсы;

- присадочные проволоки;

- плавильные стержни (электроды);

- специальные керамические прокладки.

Ассортимент инертных газообразных веществ очень разнообразен и включает в свой состав такие распространённые газы, как аргон, углекислота, ацетилен и кислород. Гораздо реже в различных режимах сварки применяются гелий и водород.

Все эти сварочные составы имеют вполне конкретное применение, причём одни из них подходят для ручной дуговой сварки, а другие используются при работе в автоматическом и полуавтоматическом режимах.

Выбор по назначению

Работа с токопроводящими прутками подразумевает выбор режима работы сварочного агрегата и электрода. Различные типы металлов предпочтительно сваривать разными видами электродов — по назначению.

Последний термин обозначается одним символом, как на упаковке, так и прутке. Электрод со значением У используется для работ с низколегированными, углеродистыми сталями. Буква Л говорит о сварке легированных конструкционных материалов.

Операции с высоколегированной сталью обозначаются значком B. Начертание T указывает на соединение теплостойких элементов, H — наплавочные электроды.

Газовые заменители ацетилена

Требования к сварочным материалам позволяют применять для работы пары жидкостей и другие газы. Они используются, если температура нагрева превышает в два раза показатель плавления металла. Для горения разных видов газов требуется то или иное количество кислорода, поступающего в горелку. Горючие вещества взамен ацетилена применяются из-за их дешевизны и возможности повсеместной добычи. Они применяются в различных областях промышленности, но использование заменителей ограничено их сравнительно низкой границей нагревания.

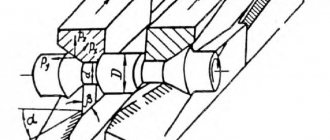

Тип покрытия

Вместе с видом электропроводящего прутка выбирается тип его обмазки — покрытия. Последнее напрямую зависит от химического состава соединяемых конструкций, и выполняет упреждающую функцию.

Она заключается в выделении защитного вещества со шлаком, что отражается улучшением сварочного валика. Обмазка электродов классифицируется следующим способом:

- Буква A — кислое покрытие, на основе железных, марганцевых окислов, основная обмазка включает мрамор, плавиковый шпат. Способствует проведению работ с малоуглеродистыми, низколегированными сталями, где не требуется высшее качество соединения. Предназначена для операций с переменным и постоянным током.

- P — рутиловое, с включением титана либо рутила. Обмазка не имеет токсических испарений, обеспечивает формирование ровного шва. Композитный шлак обладает достаточными защитными свойствами.

- Ц — целлюлозная обмазка из горючих органических материалов, подходит для большинства операций, формируя хороший сварной валик, но не ограничивает сильное разбрызгивание металла. Преимущественно используется при сварке трубопроводов большого диаметра, где последний недостаток не является критичным.

- Б — основное, фтористо-кальциевое покрытие. Низкое содержание газов, неметаллических, вредных примесей позволяет придать высокую пластичность и ударную вязкость при пониженных температурных режимах работы соединений. Обладает повышенной устойчивостью к формированию горячих трещин. Сочетается только с постоянным током, обратной полярностью. Нарушение правила грозит ухудшением качества шва.

- П — прочие. Состав содержит концентрацию легирующих веществ для улучшения качества валика. Однако широкого применения не нашел.

- C — специальные. Такой вид обмазки способствует сварке под водой, в результате содержания жидкого стекла, смолы.

Из перечисленных видов для ручного способа наиболее универсальным является рутиловое покрытие.

Классификация материалов для сварки

Большое количество материалов, требующихся для соединения металлов сваркой, затрудняют точную классификацию, но основные сварочные материалы подразделяются так:

- присадочная проволока для сварки и наплавки;

- для дуговой сварки штучные электроды;

- проволочные и пластинчатые электроды для шлаковой сварки;

- присадочные добавочные материалы несплошного, сплошного, трубчатого сечения;

- присадочные волоченые, катаные, протянутые литые стержни и проволока, наплавочные ленты с порошковым покрытием;

- горючий газ или кислород;

- сварочная аппаратура, компрессор;

- баллоны для содержания газа;

- генератор для получения из карбида кальция ацетилена или ацетиленовый баллон под давлением;

- редуктор для снижения давления сварочного газа;

- горелки для сварки, закалки, наплавления с набором необходимых типов наконечников разного диаметра;

- резиновые шланги для перемещения кислорода;

- флюсы и порошки для сварки.

Типология шва

Выбор электропроводящего стержня также проводится в зависимости от типа сварного валика. Последний характеризуется следующим типом:

- стыковый;

- угловой;

- тавровый;

- нахлесточный;

- торцевой;

- прорезной.

Накладки, электрозаклепки используются для придания шву прочности.

Электроды для ручного процесса

Операция соединения деталей зависит от их типа и вида токопроводящего стержня. Исходя из этого, для следующих сталей используются такие типы электродов:

- углеродистые низколегированные — буква Э со значениями 42,46, 46A, 50, 50A, 55, 60;

- легированные — Э с индексом 70, 85, 100, 125;

- чугун — ОЗЧ;

- алюминий — ОЗА;

- медь — AHЦ, OЗБ;

- никель — OЗЛ.

Наплавляют металл стержнями марки OЗH, OЗШ и др.

Покрытые сварочные электроды

Область применения

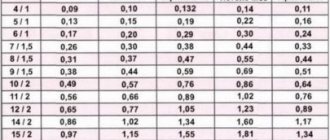

| Тип стали | Марка стали | Марка электрода |

| Углеродистая | Ст2сп, Ст2пс, Ст3Гпс, Ст3пс, 08,10, 20 | АНО-4*, АНО-6М*, МР-3*, ОЗС-4*, АНО-18*, АНО-24*, УОНИ-13/45, УОНИ-13/55, ИТС-4С, ТМУ-21У, ЦУ-5, ЦУ-6, ЦУ-7, ЦУ-8, ТМУ-46. ТМУ-50, ВСЦ-4А** |

| Ст4пс, 15Л, 20Л.25Л | УОНИ-13/45, УОНИ-13/55, ИТС-4С, ЦУ-5, ТМУ-21У, ЦУ-7, ЦУ-8, ТМУ-46, ТМУ-50, ВСЦ-4А** | |

| Низколегированная конструкционная | 15ГС, 16ГС, 17ГС, 14ГН, 16ГН, 09Г2С, 10Г2С1, 14ХГС, 20ГСЛ,17Г1С, 17Г1СУ | ЦУ-5, УОНИ-13/55, ТМУ-21У, ЦУ-7, ЦУ-8, ИТС-4С, ВСЦ-4А** |

| Низколегированная теплоустойчивая | Для труб диаметром 100 мм и менее: 12МХ, 15ХМ, 12Х2М1, 12X1МФ, 12Х2МФБ, 12Х2МФСР | ТМЛ-1У, ЦЛ-38, ЦЛ-39, ЦУ-2ХМ, ТМЛ-3У |

| Для труб диаметром более 100 мм: 12МХ, 15ХМ, 20ХМЛ | ТМЛ-1У, ЦУ-2ХМ, ЦЛ-38 | |

| 12Х1МФ, работающая при температуре среды до 510 °С | ТМЛ-1У, ЦУ-2ХМ, ЦЛ-20, ЦЛ-38, ЦЛ-39, ТМЛ-ЗУ | |

| 12Х1МФ, 15Х1М1ФЛ, 20ХМФЛ, 15Х1М1Ф-ЦЛ, 15X1М1Ф, работающие при температуре среды до 570°С | ЦЛ-20, ЦЛ-39, ЦЛ-45, ТМЛ-ЗУ | |

| Высоколегированная, коррозионностойкая, жаростойкая, жаропрочная | Для труб диаметром 100 мм и менее: 12Х18Н9Т, 12Х18Н10Т, 12Х18Н12Т | ЭА-400/10У, ЦТ-26, ЭА-400/1 ОТ, ЦТ-26М, ЦТ-15, ЦТ-15К |

| 12Х11В2МФ | ЭА-400/10У, ЭА-400/10Т |

*Можно применять для сварки трубопроводов III и IV категорий **Можно применять для сварки корневого шва трубопроводов диаметром 219 мм и более из углеродистых и низколегированных сталей

Выбор качественного электрода

Электропроводящие стержни обязаны соответствовать определенному Государственному стандарту, что обусловливает их качественное изготовление.

Покрытие электрода не должно крошиться или осыпаться, плохо плавиться, разбрызгиваться. К работе допускаются прочные и устойчивые к деформации стержни, которые формируют ровный шов без присутствия трещин, углублений.

Используя качественные сварочные материалы, можно добиться ровного валика на состыкованных деталях. Это зависит не только от умения сварщика, но и правильно используемого припоя, электрода, элемента присадки.

Общие требования к сварочным материалам

Независимо от того, какой используется тип сварки, следует применять материалы согласно существующим стандартам, где прописаны все требования к ним. Все заводские изделия должны иметь сертификат с указанием технических характеристик:

- товарный знак производителя;

- буквенно-цифровые условные обозначения, указывающие на тип и марку изделия;

- заводской номер смены и партии плавки;

- показатель поверхностного состояния проволоки или электрода;

- химический состав материала и процентное соотношение его компонентов;

- механические особенности направленного шва;

- вес нетто.

Для всех электродов важным требованием является хорошо сформированный шов и дуга со стабильным горением. Металл полученной направки обязан соответствовать заранее заданному химическому составу, во время работы должно происходить равномерное расплавление стержня, без брызг и выделения токсичных компонентов. Проволока позволяет осуществить качественную работу. Электроды могут очень долго сохранять свои технические параметры.

Чтобы произвести качественную работу, важно учитывать каждую деталь. Чтобы соединение было прочным и стойким, используйте только качественные материалы и делайте все согласно требованиям.