История создания токарного станка [1]

Первые токарные станки, появившиеся в Европе в XV — XVII веках, были деревянными и приводились в движение вручную. Использовались станки, в основном, для изготовления мебели и художественных изделий из дерева. Очень редко станки использовались для точения железных валов правильной формы.

Железные токарные станки по металлу, для изготовления валов, осей, винтов для промышленности, появились в конце XVII, но широкого распространения они тогда еще не приобрели, так как важнейшие детали машин, в том числе и паровых, изготовлялись слесарями вручную. Необходимость в машинном изготовлении металлических деталей машин, связанная с широким переходом к машинному производству во всех отраслях промышленности, в полной мере проявилась лишь в конце XVIII — первой четверти XIX в. и послужила толчком к усовершенствованию металлорежущих токарных станков.

Впервые опыт многих поколений токарей обобщил французский ученый Шарль Плюмье (фр. Charles Plumier; 1646 — 1704 г), написав труд, изданный в Лионе в 1701 году. По распоряжению Петра I книга в 1716 году была переведена на русский язык и использовалась при совершенствовании токарных станков российского производства.

Токарные станки к тому времени уже имели основные узлы токарного станка: станину, переднюю бабку, заднюю бабку, но по прежнему приводились в движение вручную и не имели механизированного суппорта. Резец находился в руках токаря, поэтому о точности говорить не приходилось. Использовались станки, в основном, для изготовления художественных изделий сложной формы.

В России самым известным конструктором токарных станков был Андрей Константинович Нартов (1693 — 1756 г). Нартов выполнял заказы Петра I, конструируя станки для фигурного точения. После смерти Петра I Нартов работал в промышленности, сотрудничая с Академией наук. Нартов был одним из первых станкостроителей внедрившим в конструкцию токарного станка механизированный суппорт и сменные зубчатые колеса (1738 год) для нарезания резьбы на винтах.

На западе первым изобретателем механизированного суппорта считается английский механик Генри Модсли (Henry Maudslay; 1771 — 1831 г). Первую конструкцию механизированного суппорта Модсли создал в 1794 году. В 1798 году он значительно улучшил конструкцию суппорта, что позволило создать вариант универсального токарного винторезного станка. В 1800 году Модсли создал третий вариант станка с механизированным суппортом.

Следующий этап — автоматизация токарных станков. Здесь пальма первенства принадлежала американцам. Во второй половине XIХ в. были введены элементы, обеспечивающие полную механизацию обработки — блок автоматической подачи по обеим координатам, совершенную систему крепления резца и детали. Режимы резания и подач изменялись быстро и без значительных усилий. В токарных станках имелись элементы автоматики — автоматический останов станка при достижении определенного размера, система автоматического регулирования скорости лобового точения и т.д. Однако основным достижением американского станкостроения было не развитие традиционного токарного станка, а создание его модификации — револьверного станка. В связи с необходимостью изготовления нового стрелкового оружия (револьверов) С. Фитч в 1845 г. разработал и построил револьверный станок с восемью режущими инструментами в револьверной головке. Быстрота смены инструмента резко повысила производительность станка при изготовлении серийной продукции. Это был серьезный шаг к созданию станков-автоматов.

Таким образом, после изобретения механизированного суппорта токарные станки в начале XIХ века имели все основные узлы, которые имеют современные токарно-винторезные станки: станина, передняя и задняя бабки и суппорт, позволяющий выполнять множество операций с высокой точностью.

Когда появился первый ЧПУ станок

Первый станок с ЧПУ (Числовое программное управление) (англ. Numerical Control, NC) был изобретен сыном владельца компании Parsons Inc, Джоном Пэрсонсом.

Первый станок с ЧПУ (Числовое программное управление) (англ. Numerical Control, NC) был изобретен сыном владельца компании Parsons Inc, Джоном Пэрсонсом, который работал в инженерном отделе компании, принадлежавшей его отцу. Эта компания специализировалась на производстве пропеллеров, лопастей и сопутствующих частей для вертолетов.

Персонс младший был первым, кто запатентовал идею использования станка, обрабатывающего материалы для пропеллеров и других деталей при помощи программы, которая выполнялась в следствии считывания нужной информации с перфокарт.

Пэрсонс и его первый станок ЧПУ

Устройство токарного нормального (универсального) станка и его основные узлы [2]

Работа токарного станка заключается в том, что с вращающегося изделия срезается слой металла посредством резца, который закален, отпущен и имеет надлежащую форму.

Токарный станок или самоточка, как его обычно называют в мастерских, имеет автоматическую подачу и большею частью снабжен ходовым винтом для нарезки резьбы. Эти станки характеризуются двумя следующими основными размерами: высотой центров, равной, очевидно, половине наибольшего диаметра, который может быть обточен на данном станке, и длиною между центрами, равной наибольшей длине изделия, которое может быть установлено и обработано на данном станке. Обе эти величины указываются в миллиметрах. Наибольшее распространение имеют станки небольшие — высотой центров до 200—250 мм и длиной между центрами до 1500—2000 мм. Крупные токарные станки, строящиеся высотой центров до 800 мм и длиною между центрами до 50 метров, распространены в гораздо меньшей степени. Такие станки, однако, совершенно необходимы для изготовления, напр., тяжелых орудий, больших насосов, двигателей, крупных валов и т. п.

Главными операциями токарного станка являются: круглая или цилиндрическая обточка, обточка на конус, расточка по цилиндру или на конус, лобовая обточка (т.-е. обточка по направлению, перпендикулярному к оси изделия) и нарезка резьбы. Для особых работ на нем имеются специальные приспособления, как, например, приспособление для задней заточки (снятия затылков), для фрезерования, для шлифовки, для конической обточки («копир») и др.

Самое видное место среди специальных токарных станков занимает револьверный станок, приспособленный для массового производства изделий. Требуется большой опыт и умение, чтобы приготовить и установить несколько разных режущих инструментов в револьверной головке и упоры для ограничения хода суппорта. Зато, когда это сделано, когда, как говорят, станок настроен, то для работы на нем не требуется никакой квалификации. Работать на токарном станке, исполняя разнообразные работы, гораздо интереснее, и при этом требуется более высокая квалификация, чем для работы на револьверном станке.

В токарном станке по металлу обрабатываемое изделие вращается около горизонтальной оси, параллельной продольной оси станка, и в то же время обрабатывается резцом, который медленно движется (подается) в направлении точно или приблизительно параллельном оси изделия (продольная подача) или перпендикулярном к ней (поперечная подача). Оба движения резца — продольное и поперечное — могут производиться как вручную, так и автоматически (механически) — или, как говорят, «самоходом»— от привода станка.

Когда подача производится в направлении, точно параллельном оси изделия, поверхность изделия обтачивается в виде кругового цилиндра (цилиндрическая, круглая обточка). Если резец перемещается под небольшим углом к направлению оси предмета, то поверхность последнего обтачивается на конус (коническая обточка, обточка на конус). При увеличении этого угла соответственно увеличивается угол при вершине конуса, образующего обрабатываемую деталь; иначе говоря, поверхность детали будет все более и более отличаться от цилиндрической. Наконец, при движении резца перпендикулярно к оси изделия, т.е. при поперечной подаче, обточка носит название поперечной, лобовой или в торец. Обработка на токарном станке внутренней поверхности изделия носит название расточки.

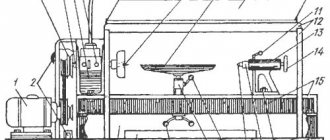

Части токарного станка начала века

- A. Станина;

- B. Передняя бабка;

- С. 3адняя бабка;

- D. Суппорт;

- D—1. Салазки

- D—2. Передняя доска (передник, фартук) суппорта;

- Е. Механизм подачи и винторезный механизм;

- F. Принадлежности токарного станка.

- Направляющие (призматические);

- Главный (рабочий) шпиндель. Изготовлен из тигельной стали и отшлифован до точного размера. Ось вращения шпинделя определяет линию центров токарного станка;

- Вращающийся центр. Вращается вместе с шпинделем и образует упор для обрабатываемого изделия;

- Поводковый патрон для передачи вращения изделию;

- Рукоятка перебора. При повороте на себя вводит в зацепление перебор, при повороте от себя — расцепляет его;

- Замыкающий штифт (болт) выдвигается при включении перебора, вдвигается — при включении его;

- Рукоятка двухскоростной коробки скоростей. При повороте вправо — скорости выше, при повороте влево — скорости ниже;

- Маховичок на валу мотора для вращения шпинделя вручную;

- Прижимной болт задней бабки;

- Неподвижный (задний) центр. Гладко обточен и закален; не вращается и представляет опору для обрабатываемого изделия;

- Шпиндель задней бабки;

- Резервуар для масла, которое служит для смазки неподвижного центра;

- Рукоятка шпинделя задней бабки, служащая для закрепления его на месте;

- Маховичок шпинделя задней бабки, для вращения винта шпинделя задней бабки, передающего движение шпинделю;

- Винт для установки задней бабки на салазках;

- Салазки задней бабки. Допускают небольшое поперечное перемещение по основной доске задней бабки. Устанавливаются посредством винта (15);

- Основная доска (основание) задней бабки;

- Поперечные салазки. Движутся в направлении, перпендикулярном к линии центров станка. Перемещение их производится вручную или самоходом (поперечная подача);

- Рукоятка (винта) поперечной подачи с снабженной делениями втулкой. Каждое деление соответствует обычно перемещению в 0,025 мм или 0,001″ поперечных салазок;

- Резцедержатель («Солдатик»);

- Кольцо и шаровая подкладка резцедержателя;

- Поворотная часть суппорта. На рисунке изображен крестовый суппорт с разделенной на градусы основной доской, которая может быть повернута около вертикальной оси в любое положение относительно поперечных салазок;

- Рукоятка винта верхних салазок;

- Прижимной болт для закрепления суппорта на направляющих станины. Применяется при лобовой обточке изделий большого диаметра;

- Маховичок для продольной подачи суппорта вручную;

- Кнопка для включения шестерни подач;

- Кнопка продольной подачи;

- Кнопка поперечной подачи;

- Рукоятка маточной гайки;

- Маховичок для пуска и выключения электромотора;

- Рукоятка трензеля для изменения направления самоходов, а также вращения. При среднем положении ее подача выключена;

- Ведущий шкив подачи;

- Ведомый шкив подачи;

- Передаточная шестеренка, свободно сидящая на оси;

- Промежуточная (паразитная) шестерня;

- Шестерня, заклиненная на ходовом винте;

- Коробка скоростей для изменения подачи (на 3 скорости);

- Рукоятка перемени скоростей подачи (три положения ее отвечают трем разным скоростям вращения ходового валика или ходового винта);

- Зубчатая передача к ходовому валику;

- Кулачная сцепная муфта для передачи движения ходовому винту;

- Рукоятка муфты для передачи движения ходовому винту или валику. При повороте вправо муфта (40) сцепляется и приводит в движение ходовой винт; при повороте влево через перебор (39) включает ходовой валик. При среднем положении выключены и не вращаются ни ходовой винт, ни ходовой валик;

- Ходовой валик;

- Зубчатая рейка механизма подачи;

- Ходовой винт для подачи суппорта только при нарезке винтовой резьбы;

- Переставной останов для регулирования длины продольного самохода;

- Останов, применяемый при нарезании резьбы;

- Планшайба;

- Неподвижный люнет;

- Подвижной люнет;

- Сменные шестерни;

- Токарный патрон (4-кулачковый);

- Сверлильный патрон.

Что должен знать начинающий токарь.

Чтобы начать работать на токарном станке, недостаточно уметь пустить и остановить его. Начинающий токарь должен прежде всего хорошо ознакомиться с резцами — изучить их форму, узнать, как их надо затачивать и как закреплять в суппорте, чтобы они резали металл. Он должен уметь быстро и точно читать деления на масштабе, должен знать, как измерять изделие кронциркулем, чтобы получить размер с точностью до 0,1 мм. Он должен возможно скорее усвоить названия отдельных частей станка и узнать их значение. Ему должны быть достаточно хорошо известны значения скоростей резания и подачи для разных случаев обработки. Он должен уметь надлежащим образом смазывать станок везде, где это требуется. После того, как все это усвоено, можно приступить к работе на станке.

На фиг. 42 изображен нормальный токарный винторезный станок. Отдельные части его обозначены номерами и названия их даны в таблице на стр. 103—104. Токарь должен знать название каждой части токарного станка и ее назначение.

Станина

Чугунная станина станка делается достаточно высокой и широкой и усиливается внутри поперечными ребрами; это делается с целью увеличить жесткость, устойчивость и прочность станка, что особенно важно при снимании крупной стружки. Направляющие станины в современных станках малых и средних размеров всегда делаются призматическими (т.-е. в виде треугольника с усеченным, обращенным кверху, углом), прострагиваются или фрезеруются и затем пришабриваются. Наружные направляющие представляют точно параллельные оси станка „рельсы», по которым движется суппорт. На внутренних направляющих, которые так же точно обработаны, как и наружные, неподвижно установлена передняя бабка; задняя бабка может перемещаться вдоль них и устанавливаться в любом положении. Боковые грани направляющих составляют обычно угол около 90°. Верхняя грань их слегка закруглена для предупреждения выкрашивания.

Передняя бабка

Передняя бабка состоит из: чугунного корпуса; шпинделя; механизма для сообщения шпинделю разных скоростей вращения («рабочих скоростей»); механизма для передачи движения от шпинделя к ходовому валику механизма подачи и к ходовому винту винторезного механизма.

Шпиндель токарного станка вращается в двух подшипниках, расположенных в обоих концах передней бабки. Эти подшипники должны быть чрезвычайно точно расточены и пришабрены, для того, чтобы ось вращения шпинделя была точно параллельна направляющим станины. Шпиндель обычно делается полым, с сквозным отверстием, расточенным к переднему концу шпинделя на конус, в который вставляют подвижный («передний») центр. Опорные поверхности подшипников передней бабки, передний конец шпинделя, снабженный наружной резьбой, и коническое отверстие для центра обрабатываются с особо высокой точностью, и точность эту надо стараться сохранять. Шпиндель станка, вращаясь, определяет скорость вращения изделия, как, например, в токарном станке, или режущего инструмента, как в сверлильном станке. Он должен быть точно выверен и совершенно правильно установлен, так как при малейшем нарушении точности его установки (т.-е. если ось его непараллельна направляющим станины или подшипники неправильно отрегулированы и шпиндель имеет «игру» по оси) точно обработанное изделие получить нельзя.

Задняя бабка

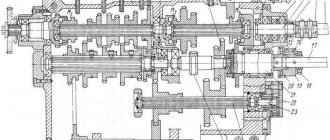

Задняя бабка (фиг. 43) состоит из следующих частей: шпиндель; корпус, в котором высверлена полость для шпинделя; основная доска с внутренними направляющими; винт с насаженным на наружном конце его ручным маховичком для перемещения шпинделя; приспособление для зажима шпинделя; зажимные болты для закрепления задней бабки на станине.

Главное назначение задней бабки — служить опорой таких изделий, которые обтачиваются на центрах. Чтобы можно было устанавливать между центрами станка изделия разной длины, заднюю бабку делают передвижной вдоль внутренних направляющих станины, причем она может быть неподвижно закреплена в любом положении. Кроме того, шпиндель задней бабки (11), в который вставляется неподвижный (задний) центр (10), может получать продольное перемещение посредством вращения маховичка (14), сообщающего движение винту (S).

Шпиндель задней бабки тщательно пригнан к охватывающей его втулке корпуса и нормально (т.-е. при цилиндрической обточке) ось его лежит на одной прямой с осью рабочего шпинделя. В вертикальном направлении шпиндель задней бабки перемещаться не может. В направлении же поперечном 1) весь корпус задней бабки, вместе с шпинделем, может быть сдвигаем: при вращении установочных винтов А (второй аналогичный винт расположен с другой стороны задней бабки) бабка перемещается поперек станины, по направлению к токарю или от него. Шпиндель удерживается от вращения в втулке задней бабки посредством шпонки, идущей вдоль шпинделя, примерно на 2/з его длины. Благодаря этому, он может свободно скользить вдоль втулки, но не может вращаться внутри нее. Шпиндель делается пустотелым. С переднего конца он расточен на конус, который несет неподвижный центр.

В другой конец его, расточенный цилиндрически, вставлена бронзовая гайка N. При вращении маховичка (14) винт S свободно вращается в крышке С корпуса бабки. От поступательного движения винт удерживается с одной стороны маховичком, с другой — заплечиком. Таким образом, при вращении винта в гайке N, он будет подавать шпиндель вперед или назад, в зависимости от направления вращения маховичка.

Для того, чтобы вынуть центр из шпинделя задней бабки, надо вращать маховичок так, чтобы шпиндель уходил назад, до тех пор, пока конец винта не упрется в центр. При дальнейшем вращении маховичка винт вытолкнет центр из шпинделя.

Если шпиндель вышел из корпуса настолько, что соскочил с винта, то прежде, чем начать затягивать шпиндель винтом в обратную сторону, надо убедиться в том, что шпоночная канавка приходится точно против шпонки.

Не следует подавать шпиндель слишком далеко назад, иначе он окажется прижатым к заплечику и может защемиться.

Суппорт

Суппорт состоит из продольных салазок и передней доски (фартука). Продольные салазки передвигаются вдоль наружных направляющих станины; заложенный сзади призматический клин предохраняет их от опрокидывания. Они имеют форму буквы Н, длинные стороны которой скользят вдоль направляющих, так что салазки перекинуты через станину на подобие моста. Продольные салазки несут на себе поперечные салазки, поворотный круг и резцодержатель («солдатик»). Суппорт служит главным образом для установки резца. Ему можно сообщать движение — подачу — либо вручную, либо посредством самоходного механизма по наружным направляющим станины (т. называемая продольная подача). Верхняя часть основных салазок прострогана в виде направляющих, по которым могут скользить поперечные салазки, перемещая верхнюю часть суппорта вместе с резцом в направлении, перпендикулярном к продольной подаче. Эта подача называется поперечной и может производиться как вручную, так и самоходом.

Передняя доска (передник, фартук) суппорта несет с внутренней стороны зубчатые колеса и соединительные муфты, при помощи которых движение ходового валика передается суппорту, а также раздвижную маточную (половинчатую) гайку, которая замыкается на ходовом винте при нарезке винтовой резьбы.

Направления всех движений отнесены здесь и везде в дальнейшем к линии центров токарного станка.

Механизм подач

Для передачи движения от шпинделя к ходовому валику станка, идущему вдоль всей станины, служат две или несколько зубчатых передач (т.-е. сцепленных между собою зубчатых колес), одна из которых расположена в передней бабке (трензель), а другая — на левом конце станины. От вращающегося ходового валика движение передается через ряд зубчатых колес, расположенных на внутренней стороне передника, суппорту, сообщая ему либо продольный самоход (продольные салазки движутся по направляющим станины), либо поперечный самоход (поперечные салазки перемещаются по направляющим продольных салазок поперек станины). Включение и выключение зубчатых колес подачи, помещенных на передней доске суппорта, производится посредством фрикционных муфт, которые управляются кнопками, расположенными на наружной стороне передника. Простым поворотом соответствующей кнопки токарь пускает или останавливает продольный и поперечный самоходы.

Винторезный механизм

Винторезный механизм самоточки содержит зубчатые колеса, необходимые для передачи движения от шпинделя к ходовому винту. Обычно это те же зубчатые колеса, которые служат для передачи вращения ходовому валику. Ходовой винт расположен вдоль станины, обычно — выше ходового валика. Этот винт делается довольно большого диаметра и снабжается крупной резьбой ¹), которая должна быть нарезана с высокой точностью.

Чтобы передать движение от ходового винта суппорту, надо замкнуть на винте половинки маточной гайки, которые закреплены в переднике суппорта.

Ходовым винтом не следует пользоваться для самоходной подачи при обычных токарных работах, а ходовым валиком нельзя пользоваться при нарезании резьбы.

Подробное описание механизма подачи и винторезного механизма дано ниже.

Скорости вращения шпинделя. Изменение скорости вращения шпинделя

Так как на станке приходится обтачивать изделия разных диаметров, то шпиндель должен иметь возможность вращаться с различными скоростями, чтобы можно было получить должную скорость резания при любом диаметре — от самого малого до наибольшего, который может быть обработан на станке с определенной высотой центров.

В станках с непосредственным приводом от электромотора изменение числа оборотов шпинделя достигается частью посредством изменения числа оборотов самого мотора, частью при помощи зубчатых передач в передней бабке. Однако, в большинстве случаев самоточки имеют ременный привод, и рабочие скорости зависят от размеров шкивов и зубчатых передач бабки. Таким станкам движение сообщается следующим образом: от какого-либо двигателя или электромотора вращение передается ремнем главному трансмиссионному валу, от него — контрприводу, а от ступенчатого шкива на последнем — ступенчатому шкиву, имеющемуся на передней бабке станка. «Ступенчатым» называется шкив, имеющий несколько „ступеней», т.-е. соединенных вместе шкивов разных диаметров.

Зубчатый перебор

Для увеличения числа рабочих скоростей шпиндели, токарные станки (и многие станки других типов) снабжаются зубчатым перебором, который обыкновенно называют просто перебором. Назначение перебора — понизить скорость шпинделя по сравнению со скоростью ступенчатого шкива. Такое уменьшение скорости сопровождается одновременным увеличением силы станка. Некоторые самоточки имеют два перебора и больше.

Шестерни В и С перебора (фиг. 47) заклинены на длинной втулке (3), вращающейся свободно на валике Е, концы которого лежат в подшипниках, находящихся в приливах передней бабки позади шпинделя.

Как видно из чертежа, концы этого валика — цапфы или шипы — эксцентричны, т.-е. ось их не совпадает с осью той части, на которой сидит втулка.

Благодаря такому устройству задний перебор можно вводить в зацепление с шестернями А и D или выводить из него: это достигается поворотом валика Е рукояткой И.

На фиг. 47-а пунктиром показано положение шестерни В при выключенном переборе.

Скорости шпинделя при включенном переборе

На фиг. 47-6 перебор находится в зацеплении с шестернями шпинделя, а сцепляющий болт выключен. Зубчатое колесо А неподвижно соединено со ступенчатым шкивом, и передача движения происходит следующим образом: от ступенчатого шкива и шестерни А шестерне В, втулке и шестерне С перебора; от С — шестерне шпинделя D, неподвижно заклиненной посредством шпонки на шпинделе. Если диаметр В втрое больше диаметра шестерни А, то число ее оборотов будет втрое меньше. Так как шестерни В и С заклинены обе на общей втулке, то они будут вращаться с одинаковым числом оборотов. Если, далее, шестерня D втрое больше С, то она будет вращаться со скоростью втрое меньшей, чем С. Следовательно, в общем шестерня D будет вращаться со скоростью 1/3 • 1/3, т.-е. 1/9 скорости А; иначе говоря, при взятых отношениях диаметров шестерен число оборотов D, а вместе с тем и шпинделя, в девять раз меньше числа оборотов А, т.-е. ступенчатого шкива. Общее число скоростей с перебором равно, понятно, числу ступеней шкива. Таким образом, станок с трехступенчатым шкивом и перебором имеет всего шесть скоростей: три без перебора и три с перебором.

Современные станки с ЧПУ

В наше время оборудование с ПУ это часть, без которой невозможно представить ни одно производство, занимающееся выпуском высококачественной продукции.

Главным преимуществом устройств с системами ЧПУ является не только то, что появляется возможность обрабатывать детали и заготовки сложной формы, но и то, что весь процесс производства становится с каждым днем все более автоматизированным.

В данный момент компании используют оборудование, выпущенное в разные периоды времени. По этой причине, системы числового программного управления имеют значительные отличия как по конструкции, так и по способу программирования и дальнейшей работы с ними. В основном, при наличии финансовой возможности, компании стараются заменять устаревшие системы ЧПУ на новые, современные, поэтому даже станки одной модели, выпущенные в одно и то же время, могут значительно отличаться в программной и электронной части, связанной с числовым управлением.

Скорости подачи и управление ими

Продольной подачей самоточки называется движение всего суппорта вдоль направляющих станка, т.-е. параллельно оси вращения шпинделя или параллельно линии центров станка. Поперечной подачей называется движение поперечных салазок перпендикулярно к линии центров станка.

Каждая из этих подач может производиться в обоих направлениях либо от руки (ручная подача), либо автоматически (самоход). Величина ручной подачи зависит всецело от токаря: она может быть быстрой или медленной и шпиндель может в это время работать или оставаться неподвижным. Подача самоходом, напротив, совершенно автоматична и состоит в том, что на каждый оборот шпинделя приходится определенная длина перемещения суппорта. При подаче самоходом движение передается от вращающегося шпинделя станка посредством ряда зубчатых колес ходовому валику, а от него через систему шестерен, расположенных в переднике суппорта, либо нижним салазкам суппорта, либо винту поперечной подачи, смотря по тому, в каком направлении должен перемещаться резец при работе.

Передача от шпинделя к механизму подач

Фиг. 50 представляет схему передачи движения от шпинделя к ходовому валику и винту. Шестерня Sp заклинена на шпинделе (1) и передает движение через шестерню R1 шестерне FS, заклиненной на промежуточном валике (2). Шестерни R1, R2 и FS образуют реверсивный механизм, подробно описанный в следующем параграфе. Этот механизм помещается обычно внутри корпуса передней бабки станка.

Другая шестерня St промежуточного валика (2) является сменной, т.-е. она может быть снята с валика и заменена другой — большего или меньшего диаметра. Так как она заклинена шпонкой на валике (2), то вращается одновременно с FS. Через промежуточную шестерню (паразит) J движение передается далее: сменной шестерне Sc, заклиненной на нижнем валике (3) коробки подач, одновременно — шестерне Е, от нее—шестерне В, сидящей неподвижно на верхнем валике (4) коробки подач. Когда кулачная муфта С — Н расцеплена (как это изображено на схеме) движение передается далее от валика (4) ходовому валику (5) через пару шестерен G1, G2, Когда же левая половина С муфты сдвинута вправо, так что находится в сцеплении с другой половиной муфты Н, то вращается ходовой винт (6), так как Н неподвижно закреплена на нем. Ходовой валик при этом не вращается, так как G1 уже не находится в зацеплении с G2.

По описанной схеме устраиваются передачи в большинстве существующих токарных станков, и все различия сводятся к деталям конструкции.

Реверсивный механизм (трензель)

Оси шестерен R1 и R2 реверсивного механизма, так называемого трензеля, укреплены в кронштейне, который качается на цапфе промежуточного валика (2). Посредством реверсивной рукоятки (на фиг. 15 обозначена — 31) кронштейн можно устанавливать в любом из трех положений, представленных на фиг. 51. Реверсивные шестерни являются промежуточными между зубчатым колесом шпинделя Sp и зубчаткой FS (см. фиг. 50) и закреплены в кронштейне таким образом, что в зацепление можно ввести либо только одну шестерню R1 либо обе R2 и R1 либо обе вывести из зацепления. Иначе говоря, при первом положении рукоятки промежуточный валик (2) вращается вправо, при втором — влево, при третьем — неподвижен. Трензель, следовательно, служит для того, чтобы изменять направление вращения ходового валика или ходового винта.

Паразитная шестерня. Гитара

Промежуточная шестерня, обозначенная буквой J на фиг. 50, вращается на коротком валике или цапфе, которая укрепляется в довольно длинном прорезе чугунной доски (1) специальной формы (фиг. 52), т. называемой гитары. Гитара может поворачиваться около оси промежуточного валика. Благодаря такому устройству, при любых (в известных пределах) диаметрах сменных шестерен St и Sc промежуточную шестерню J можно установить так, чтобы она находилась в зацеплении одновременно с обеими этими шестернями.

Для смены шестерен прежде всего отпускают гайки А и В (фиг. 52) затем зажимной болт гитары С и, наконец, гайку D, при чем рукою поддерживают промежуточную шестерню, чтобы она не упала сразу вниз, вдоль прореза гитары. Когда одна или обе сменные шестерни заменены другими, поднимают промежуточную шестерню так, чтобы она оказалась в зацеплении с верхней шестерней, затягивают гайку D, поворачивают гитару так, чтобы промежуточная шестерня вошла в зацепление с нижней сменной и, наконец, затягивают закрепляющий болт С.

Чтобы между зубьями шестерен оставался необходимый зазор, перед тем, как затянуть болт С, между находящимися в зацеплении зубьями соседних шестерен прокладывают узкие полоски бумаги.

Коробка скоростей подачи (коробка Нортона)

Вместо только что описанного механизма, требующего для изменения скорости подачи смены соответственно подобранных шестерен, многие современные станки снабжаются т. наз. коробкой скоростей подачи или коробкой Нортона. Эта коробка позволяет изменять подачу, что особенно важно в случае нарезки винтов, без замены шестерен в механизме подачи, простым переводом одной или нескольких рукояток из одного положения в другое. На фиг. 53 изображена схема механизма скоростей подачи станка завода Хенди. Вдоль ходового винта профрезерована шпоночная канавка, благодаря чему он производит подачу как при нарезке винтов, так и при простой обточке. Следовательно, надобность в ходовом валике отпадает. Поворотом двух рукояток получается 36 разных скоростей подач. Одна рукоятка переводит шестерню В, сидящую на длинной шпонке валика М, вдоль этого валика, таким образом, что шестерня В оказывается напротив одной из шестерен коробки скоростей подачи А (отдельно показанной на фиг. 53 справа), заклиненных на ходовом винте. Одновременно рукоятка поднимает промежуточную шестерню (не показанную на схеме), которая находится в постоянном зацеплении с В, и которая, будучи поднята в такое положение, что сцепляется с одной из шестерен коробки A, передает движение от В этой последней шестерне. На схеме зубчатка В изображена в таком положении, что передача движения происходила бы от В через промежуточную шестерню зубчатому колесу коробки Нортона, имеющему 70 зубьев.

Все шестерни коробки скоростей подачи (на чертеже их всего двенадцать) заклинены, как уже сказано, на ходовом винте. Описанное устройство позволяет получать при данной скорости валика М двенадцать различных скоростей подачи, так как в коробке А двенадцать шестерен разных диаметров. Валику М можно сообщить три различных скорости при помощи второй рукоятки, которая переводит систему зубчатых колес L, К и Н в одно из трех положений, показанных на чертеже. Следовательно, такое устройство дает для каждой скорости рабочего шпинделя 3 X 12, т.- е. 36 разных скоростей подачи, а при пользовании маточной гайкой — 36 винтовых нарезок с различным числом ниток на 1″.