Еще на заре цивилизации человек научился делать разные сплавы, основной компонент которых — медь. Бронза – это сплав меди с оловом, оно придает твердость, понижает температуру плавления, делает устойчивым к химическим веществам и истиранию. Но кроме олова, для получения особых свойств бронзы нередко добавляют и другие металлы, и даже не металлические вещества. Поэтому существует много бронз, которые применяют для изготовления различных деталей машин и механизмов, в том числе и бронзовых втулок, о них и пойдет речь в этой статье.

Немного о бронзе

Самое значительное распространение в машиностроительной промышленности получили сплавы, называемые:

- бронзой – медь и олово;

- латунью – медь и цинк.

По химическому составу бронзу подразделяют на:

- Оловянную – она обладает безукоризненными антифрикционными, литейными и механическими свойствами, при этом отлично полируется. Такая бронза дорого стоит и находится в дефиците. Она, из-за малой изнашиваемости, благодаря небольшому коэффициенту трения, используется для изготовления зубчатых венцов червячных колес, бронзовых подшипников и втулок.

- Безоловянные – содержат сплавы меди с различными металлами: алюминием, никелем, железом, хромом, марганцем, кремнием. Они полноценно заменяют оловянную бронзу. Так, например, бронза, содержащая в составе алюминий и железо, имеет высокую твердость и прочность, устойчива к ржавлению. Она хорошо обрабатывается давлением и литьем. Добавка свинца придает высокие антифрикционные свойства, марганец повышает износостойкость, бериллий – прочность.

Бронзовые изделия пользуются большой популярностью, обладают высокой стойкостью, прочностью и хорошо сохраняются в агрессивной среде. Находят широкое применение в машиностроении, станкостроении и многих других отраслях народного хозяйства.

Антифрикционные (подшипниковые) материалы

Используются для изготовления деталей, работающих в условиях трения (скольжения): подшипников, втулок, направляющих, вкладышей. Условно эти материалы делятся на сплавы на основе олова, свинца, меди, железа, цинка и алюминия: спеченные сплавы — бронзографит, железографит; пластмассы — текстолит, фторопласт, древеснослоистые пластики и сложные композиции — металл-пластмасса и др. Такие материалы должны обладать хорошей прирабатываемостью, износостойкостью, низким коэффициентом трения при работе в паре с материалом изделия, малой склонностью к заеданию (схватыванию), способностью обеспечивать равномерную смазку трущихся поверхностей, прочной, но относительно вязкой и пластичной основой, удерживающей твердые опорные включения.

Наряду с рассмотренными выше алюминиевыми антифрикционными сплавами (ГОСТ 14113-78), предназначенными для изготовления монометаллических и биметаллических подшипников, и цинковыми антифрикционными материалами (ГОСТ 21437-95), применяемыми для производства биметаллических и монометаллических изделий, ниже показаны другие антифрикционные материалы.

Широко распространенным антифрикционным легкоплавким материалом являются баббиты. Особенность баббитов — они не оставляют надиров на поверхностях сопрягаемых деталей. Их основные компоненты — пластичные олово и свинец, в которые добавляют более твердые материалы — медь, сурьму и никель.

Кальциевые баббиты в чушках (ГОСТ 1209-90) применяются для заливки подшипников скольжения. Их основу составляет свинец, в который добавляют кальций — 0,3-1,15%, натрий — 0,2-0,9%, магний — 0,01 — 0,09%, олово -1,5-2,1% и алюминий — до 0,2%. Масса чушек — от 24 до 28 кг. В зависимости от химического состава стандарт определяет следующие марки этих баббитов и области их применения:

- БКА — заливка буксовых подттгиттников вагонов и тендеров на железных дорогах;

- БК2 — заливка вкладышей коренных и шатунных подттгиттников дизелей и газовых двигателей;

- БК2Ш — подшихтовка сплавов при заливке вкладышей коренных и шатунных подшипников дизелей и газовых двигателей.

Для заливки подттгиттников скольжения и других деталей служат оловянные и свинцовые баббиты (ГОСТ 1320-74). В зависимости от химического состава стандарт предусматривает следующие марки этих баббитов и примерное их назначение:

- Б88 — заливка подттгиттников, работающих при больших скоростях и высоких динамических нагрузках, а также для нижней половины крейцконфных подттгиттников малооборотных дизелей;

- Б83, Б83С — заливка по дттгиттников, работающих при больших скоростях и высоких динамических нагрузках (подтттип- ники турбин, крейцкопфные, мотылевые, рамовые малооборотных дизелей, опорные подттгтгттники гребных валов);

- БН — заливка подтттипников, работающих при средних скоростях и нагрузках (подшипники дизелей, компрессоров, судовых водопроводов);

- Б16 — заливка упорно-осевых подттгиттников электровозов, путевых машин, деталей паровозов и других тяжелых машин;

- БС6 — заливка подшипников автотракторных двигателей.

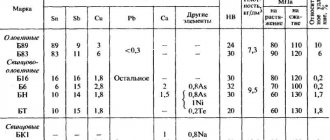

Таблица 47 Физико-механические свойства баббитов

| Марка | γ, г/см | НВ (при 20 °C) | σт | σсж | Температура, °C | ||

| начала расплавления | плавления | заливки | |||||

| МПа | |||||||

| Б88 | 7.35 | 26.5-29.2 | — | — | — | 320 | 380-420 |

| Б83 | 7.38 | 26.5-29.2 | 78,5-83,5 | 108-117 | 240 | 370 | 440-460 |

| Б83С | 7.4 | 26.5-29.2 | 230 | 400 | 440-460 | ||

| БН | 9.55 | 26.5-28.2 | 69-73 | 125-128 | 240 | 400 | 480-500 |

| Б16 | 9.29 | 29.2 | 84 | 144 | 240 | 410 | 480-500 |

| БС6 | 10.05 | 14.7-16.6 | 247 | 280 | — | ||

Таблица 48. Область применения баббитов

| Марка | Нагрузка | Давление р, МПа | Окружная скорость v, м/с | Напряженность работы p-v, | Рабочая температура. °C ‘ | Область применения |

| Б88 | Спокойная ударная | 20. 15 | 50 | 750 | 75 | Подшипники, работающие при больших скоростях и высоких динамических нагрузках Подшипники быстроходных дизелей |

| Б83 Б83С | То же » | 15. 10 15. 10 | 50 50 | 750. 500 750. 500 | 70 70 | Подшипники, работающие при больших скоростях и средних нагрузках Подшипники турбин, дизелей, опорные подшипники гребных валов |

| БН | » | 10 5 | 30 | 300. 200 | 70 | Подшипники, работающие при средних скоростях и нагрузках. Подшипники компрессоров и дизелей |

| Б16 | Спокойная | 10 | 30 | 300 | 70 | Подшипники оборудования тяжелого машиностроения |

| БС6 | Ударная | 15 | — | 70 | Подшипники автотракторных двигателей |

Баббиты марок Б88, Б83 и Б83С имеют оловянную, а Б16, БН и БС6 — свинцовую основу. Основные компоненты: олово — 5,5-17%, свинец — 1-1,5%,сурьма — 5,5-17%, медь — 0,1-6,5%, кадмий — 0,1-1,2%, никель — 0,1-0,5% и мышьяк — 0,5- 0,9%.

Механические и физические свойства баббитов зависят от марки сплава. Удельное давление составляет (200-745) • 104Па (76-200 кгс/см2), окружная скорость — 30-50 м/с, рабочая температура — от 70 до 75°С, плотность — 7,35 — 10,05 г/см3, твердость-15-30 НВ, предел текучести при сжатии — 70-85 МПа (7-8,6 кгс/мм2), предел прочности при сжатии — 110 -145 МПа (11 — 14,7 кгс/мм2), температура плавления — от 280 до 400°С, температура заливки — от 380 до 500°С (табл. 47 и 48).

1.1 Антифрикционные латуни и бронзы

Для изготовления монометаллических подтттиттников применяются антифрикционные латуни (ГОСТы 17711- 93 и 15527-2000) следующих марок: ЛЦ40С, ЛС 40Сд-свинцовые, ЛЦ40Мц1,5 — марганцовая, ЛЦ38Мп2С2 — марганцовосвинцовая, ЛЦ25С2 — оловянносвинцовая, ЛЦ23А6ЖЗМц2 — алюминиевожелезомарганцовая, ЛЦ16К4 — кремнистая.

Оловянные бронзы (ГОСТ 614-97) марок БрОЗЦ8С4Н1, Бр03Ц13С4, БрО4Ц7С5 и БрО5Ц6С5 предназначены для изготовления различных антифрикционных деталей.

Для изготовления антифрикционных монометаллических деталей и вкладышей, в том числе высоконагруженных подшипников скольжения, служат оловянные литейные бронзы (ГОСТ 613-79) БрО4Ц7С5, БрО4ЦС4С17, БрО5Ц5С5, БрО5С25, БрОбЦбСЗ, БрОЮФ1, БрОЮЦ2 и БрОЮСЮ.

1.2 Антифрикционные чугуны

В качестве антифрикционных используются чугуны (отливки) по ГОСТ 1585-85. Они предназначены для изготовления деталей, работающих в узлах трения со смазкой. Стандарт определяет марки антифрикционных чугунов, их химический состав, характеристики, назначение, форму, размер и распределение графита, дисперсность перлита, характер распределения фосфидной эвтектики, твердость и предельные режимы эксплуатации деталей из этих чугунов. Основой их является железо, постоянные компоненты: углерод — 2,2-6,0%, кремний — 0,5 — 4,0%, марганец — 0,2-12,5%. Допускаются примеси: фосфор — от 0,1 до 1%, сера — от 0,03 до 2% (табл. 49).

Буквы в обозначениях марок чугунов означают: АЧ — антифрикционный чугун, С — серый чугун с пластинчатым графитом, В — высокопрочный чугун с шаровидным графитом, К — ковкий чугун с хлопьевидным (компактным) графитом.

Твердость отливок из антифрикционных чугунов (от 100 до 290 НВ) зависит от их состояния и условий термической обработки. Предельные режимы работы деталей из этих чугунов в узлах трения: удельное давление — (50-3000) • 104Па (5- 300 кгс/см2), окружная скорость — 0,3-10 м/с. Условия использования антифрикционных чугунов в узлах трения: тщательный монтаж (точное сопряжение трущихся поверхностей и отсутствие перекоса); непрерывная тщательная смазка, не допускающая искрений или значительного нагрева узла трения; повышение зазоров по сравнению с установленными для бронзы до 15-30%, при значительном нагреве узла трения — до 50%; приработка на холостом ходу и постепенное повышение рабочих нагрузок.

Таблица 49 Марки антифрикционных чугунов, их характеристики и назначение

| Марка | Свойства и применение |

| АЧС-1 | Перлитный чугун, легированный хромом 0,2-0,4%) и медью (0,8-1,6%); предназначен для деталей, работающих в паре с закаленным или нормализованным валом |

| АЧС-2 | Перлитный чугун, легированный хромом (10,2-0,4%), никелем (0,2-0,4%), титаном (0,03-0,1%) и медью (0,3- 0,5%); назначение такое же. как чугуна марки АЧС-1 |

| АЧС-3 | Перлитно-ферритный чугун, легированный титаном (до 0,3%) и медью (0,3-0.5%); детали из такого чугуна могут работать в паре с «сырым» и с термически обработанным валом |

| АЧС 4 | Перлитный чугун, легированный сурьмой (0,04-0,40%); используется для изготовления деталей, работающих в паре с закаленным или нормализованным валом |

| АЧС-5 | Аустенитный чугун, легированный марганцем (7,5-12,5%) и алюминием (0,4-0,8%); из этого чугуна изготовляют детали, работающие в особо нагруженных узлах трения в паре с закаленным или нормализованным валом |

| АЧС-6 | Перлитный пористый чугун, легированный свинцом (0,5-1,0%) и фосфором (0,5-1,0%); рекомендуется для производства деталей, работающих в узлах трения с температурой до 300°С в паре с «сырым» валом |

| АЧВ-1 | Перлитный чугун с шаровидным графитом; детали из такого чугуна могут работать в узлах трения с повышенными окружными скоростями в паре с закаленным или нормализованным валом |

| АЧВ-2 | Перлитно-ферритный чугун с шаровидным графитом; изготовленные из этого чугуна детали хорошо работают в условиях трения с повышенными окружными скоростями в паре с «сырым» валом |

| АЧК-1 | Перлитный чугун с хлопьевидным графитом, легированный медью (1,0-1,51 о); предназначен для изготовления деталей. работающих в паре с термически обработанным валом |

| АЧК-2 | Ферритно-перлитный и перлитно-ферритный чугун с хлопьевидным графитом; детали из этого чугуна работают в паре с «сырым» валом |

1.3 Углеродные (углеграфитные) антифрикционные материалы

Углеродные (углеграфитные) антифрикционные материалы предназначены для изготовления деталей (подшипников скольжения, уплотнительных устройств, поршневых колец и др.), работающих в узлах трения без смазки при температурах от -200 до +2000°С и скоростях скольжения до 100 м/с, а также в агрессивных средах. Свойства их зависят от химического состава и способа получения: плотность — 1,4-3,2 г/см3, предел прочности при сжатии — 60-270 МПа (600- 2700 кгс/см2), при изгибе — 22-120МПа (220- 1200 кгс/см2), модуль упругости при сжатии — 600- 1700 МПа (6000-17000 кгс/см2), твердость по Шору — 42-75, допустимая рабочая температура в окислительной среде — от 180 до 450°С, в восстановительной и нейтральной средах — от 200 до 1500°С. При работе в вакууме и в среде осушенных газов свойства этих материалов ухудшаются. К углеродным антифрикционным материалам относятся:

- углеродные обожженные материалы марок АО-1500 и АО-600 (цифра означает усилие прессования, при котором получен материал, в кгс/см2); после пропитки сплавом СО5, содержащим 95% свинца и 5% олова, или баббитом Б83 этим материалам присватаются марки: АО-1500-СО5, АО-600-СО5, АО-1500-Б83 и АО-600-Б83;

- углеродные графитизированные материалы марок АГ-1500, АГ-600 и ЭГО (после пропитки сплавом СО5, баббитом Б83 и бронзой БрСЗО -АГ1500-С05, АГ600-С05, АГ500-Б83, АГ600-Б83, АГ1500-БрСЗО, ЭГО-Б83);

- графитофторопластовые антифрикционные материалы марок 7В-2А, АФГМ и АФГ-80ВС, состоящие из композиций на основе фторопласта^! и углеродистых наполнителей;

- графитопластовые антифрикционные материалы марок: АМС-1, АМС-3 и АМС-5 на эпоксидно- кремнийорганической связующей основе: эти материалы предназначены для изготовления деталей, работающих в узлах трения при 180-200°С, а кратковременно — при температурах до 320°С;

- антифрикционные графитизированные материалы марок НИГРАН и НИГГРАН-В; в них сочетаются свойства обожженных и графитизированных материалов, подвергнутых дополнительной пропитке полимерными связующими; детали из этих материалов могут работать в узлах сухого трения и в агрессивных средах при температурах до 300°С.

1.4 Антифрикционные твердые покрытия (твердые смазки)

К антифрикционным твердым покрытиям относятся материалы, обладающие малым коэффициентом трения, свойства которых не изменяются при высоких и низких температурах, при работе в вакууме, а также при воздействии агрессивных сред. Это — графит, дисульфид молибдена, нитрид бора, флотацианин меди, фторопласт-А и др. В чистом виде они обладают невысокой износостойкостью и недостаточной прочностью, поэтому могут работать только в малонагруженных узлах трения при небольших скоростях, что обусловило ограниченное их применение.

Антифрикционные твердые покрытия выпускаются в виде порошков, пластичных смазок и высыхающих композиций. Антифрикционные порошки втирают в поверхности трения. Такой способ не обеспечивает длительной работы узла трения, поэтому процесс втирания приходится повторять через определенные промежутки времени. Более эффективным является ротапринтный метод нанесения порошка. В узел трения монтируется вспомогательный валик (или шестерня), который при постоянном контакте с трущейся поверхностью непрерывно наносит порошок на основной вал, зубчатую пару или направляющую.

Разработан также магнитодинамический метод внесения порошков в узлы трения при температурах до 900°С.

Марки твердых антифрикционных покрытий:

- ВНИИ НП-209 — антифрикционное дисульфидмолибденовое покрытие на основе кремнийорганического связующего; применяется для узлов трения (скольжения) при возвратно-поступательном движении; рабочие температуры — от -70 до +850°С, в вакууме — до 900°С;

- ВНИИ НП-212 — антифрикционное дисульфидмолибденовое покрытие на основе мочевиноформальдегидной смолы; предназначено для пар трения, работающих при больших удельных нагрузках и низких скоростях при температурах от -70 до +150°С в атмосферных условиях и в вакууме;

- ВНИИ НП-213 — антифрикционное дисульфидмолибденовое покрытие на основе кремнийорганического связующего; используется в узлах трения (скольжения), резьбовых парах, а также для предохранения от спекания трущихся пар; рабочие температуры — от -70 до +350°С;

- ВНИИ НП-229 — антифрикционное дисульфидмолибденовое покрытие на основе силиката натрия; предназначено для узлов трения (скольжения), работающих при температурах от — 60 до +350°С;

- ВНИИ НП-230 — антифрикционное дисульфидмолибденовое радиационностойкое покрытие на основе эпоксидной смолы; применяется в узлах трения (скольжения) с ограниченным ресурсом в условиях радиационного облучения при температурах от -60 до +250°С.

1.5 Антифрикционные полимерные и пластмассовые материалы

Для изготовления различных деталей, работающих в механизмах трения (скольжения) с небольшими нагрузками и скоростями, применяются антифрикционные полимерные и пластмассовые материалы. Эти материалы обладают небольшим коэффициентом трения, высокой износостойкостью, химической стойкостью, могут работать без смазки. Однако низкая (в сотни раз ниже, чем у металлов) теплопроводность, значительный (в десятки раз больше, чем у металлов) коэффициент термического расширения, небольшая твердость и высокая податливость ограничивают возможности их широкого использования. Более эффективно они применяются в комбинации с другими материалами, металлами и пластмассами.

Ниже показаны состав и условия применения некоторых полимерных и пластмассовых материалов.

Предельные режимы работы полимерных и пластмассовых материалов приведены в табл. 50.

Текстолит (ГОСТ 5-78) — слоистый пластмассовый материал, состоящий из хлопчатобумажного наполнителя и связующей термореактивной фенолформальдегидной (крезолоальдегидной, ксиленолоальдегидной) или другой (из смеси фенольного сырья) смолы. Текстолит служит хорошим заменителем дорогостоящих цветных металлов. Его используют при изготовлении подшипников скольжения и накладок для направляющих различных профилей. Как конструкционный материал он применяется в самолето- и приборостроении, в автомобильной и электротехнической промышленности. Текстолитовые подшипники могут работать со смазкой и без нее, их можно смачивать водой. Детали из текстолита противостоят многим активным средам: органическим растворителям, маслам, бензину, слабым кислотам. Марки текстолита: ПТК и ПТ — текстолит первого и второго сортов, предназначенный для изготовления подшипников скольжения общего назначения; ПТМ-1, ПТМ-2 — предназначен для изготовления вкладышей подшипников прокатных станов; ПТК-С — антифрикционный текстолит, имеющий плотность 1,4 г/см3 и предел прочности при сжатии 250 МПа (2500 кгс/см’); ПТГ-1- графитизированный текстолит с пределом прочности при сжатии 200 МПа (2000 кгс/см2) и ударной вязкостью 30 кДж/м2.

Древеснослоистые пластики (ДСП) — спрессованный слоистый материал из древесного шпона, пропитанный небольшим количеством фенолформальдегидной смолы. Для изготовления дейдвудных по дттгиттников используется древеснослоистый пластик марки ДСП-A, в качестве конструкционных антифрикционных материалов, заменяющих цветные металлы, а также для изготовления деталей, работающих в узлах трения (втулок, подшипников, шестерен и др.), применяются пластики марок ДСП-Б, ДСП-В, ДСП-Г; для изготовления лесопильных рам и других нагруженных деталей — ДСП-Б-м, ДСП-В-м и ДСП-Г-м. В морской воде хорошо работают дейдвудные (судовые) подшипники из древесно-текстолитового пластика Д5ТСП. Этот пластик, состоящий из шпона и хлопчатобумажной ткани, пропитан фенольным связующим и подвергнут горячему прессованию.

Антифрикционные резиновые подшипники, представляющие собой металлические втулки (арматуру) с нанесенным на них слоем резины определенного антифрикционного состава, надежно работают с водяной смазкой. Они используются в качестве опор гребных валов (судовые подтттиттттики диаметром 30-240 мм, ГОСТ 7199-77), погружных насосов, турбобуров (ГОСТ 4671-76), водяных турбин и других узлов машин, эксплуатируемых в водной среде. По сравнению с металлическими и древеснослоистыми такие подтттиттттики более износостойки. Величина их допустимых нагрузок зависит от частоты вращения вала, смазки и других условий эксплуатации узла трения.

Фторопласт-4 обладает хорошими антифрикционными свойствами. Однако он недостаточно прочен и износостоек. Более эффективно его применение в сложной комбинации с другими материалами.

Металлофторопластовые подшипники хорошо работают в узлах сухого трения без смазки при больших нагрузках и скоростях скольжения. Их изготовляют из стальной ленты (сталь 08кп или Юкп), покрытой с обеих сторон слоем меди Ml или латуни Л90. На ленте спекается высокопористый бронзовый слой из сферического бронзового порошка (9-11% сурьмы). Пористый слой пропитывается путем втирания композиции, состоящей из 75% суспензии фторопласта-4ДВ и 25% ди- су льфидмолибдена. Такие подтттипттики работают при температурах от -200 до +280°С (табл. 50).

Таблица 50 Предельные режимы работы полимерных и пластмассовых материалов

| Материал | Работа без смазки | Работа со смазкой | ||||||

| коэффициент трения | давление, МПа | скорость скольжения, м/с | температура, °C | коэффициент трения | давление, МПа | скорость скольжения, м/с | температура, °C | |

| Фторопласт 4 | 0.04-0,08 | 0,5-0,7 | 0,5 | — | 0.02-0,03 | 1.5 | 5 | — |

| Фторопласт 4 (Ф-4К20)* | 0.08-0,1 | 1-2.5 | 1 | 120 | 0,03 | 3.5÷1 | 8-10 | 200 |

| Фторопласт 40 | 0.5-0,6 | 0,6-0,8 | 0,5 | 100 | 0.06-0,08 | 5,5 | 4 | 160 |

| Фторопласт 40 (Ф40С15М1.5) | 0.25-0,35 | 1-1.2 | 1 | 100 | 0.025-0,08 | 8 | 7 | 160-180 |

| Фторопласт-3 | 0.07-0,08 | 0.35 | 0,5 | 50 | 0.04-0,05 | 1 | 3 | 125 |

| Полиамидные смолы АК-7.П-610 | 0.17-0,2 | 2-3 | 0.5 | 75 | 0.08-0,14 | 2.5-3 | 0,5 | 100 |

| Капрон | 0.15-0,34 | 1.5-2.5 | 0,2 | 80-90 | 0,08-0,16 | 2,5-3 | 0,5 | 90-100 |

| Капрон (АТМ-2) | 0.1-0,2 | 2-2,5 | 2,5-3 | 140 | 0,08-0,12 | 8-10 | 6-8 | 175 |

| Текстолит | 0.2-0,3 | 5 | 1 | 80 | 0.06-0,1 | 10 | 5-10 | 100 |

| * — в скобках указан наполнитель. | ||||||||

Антифрикционные биметаллические материалы и метапластовые композиции применяют для производства стандартных втулок и вкладышей. Тонкостенные вкладыши коренных и шатунных подшипников дизелей и газовых двигателей изготовляют сталеалюминиевыми (сталь 08кп или 10, алюминиевый сплав АО9-1 или А020-1), сталебронзовыми (сталь 10, бронза БрСЗО), сталебаббитовыми (сталь 10 или 15, баббит Б83, Б89), бронзобаббитовыми (бронза БрОЗЦ12С5, баббит БК.-2). Вкладыши коренных и шатунных подшипников тракторов и комбайновых двигателей выполняют из сталеалюминиевых лент (сталь 08кп, алюминиевый сплав ACM, А020-1).

Изделия

Бронзовые втулки относятся к расходным материалам, которые в процессе длительной работы приходят в негодность и при ремонте подлежат замене. Сплошная или разрезная деталь имеет цилиндрическую или коническую форму различных размеров. На втулку крепится звездочка для цепи, приводной шкив или муфта. Внутреннее отверстие должно соответствовать диаметру вала. В зависимости от назначения втулки бывают подшипниковые, переходные, закрепительные. Кроме этих деталей, часто используются бронзовые вкладыши, их получают путем разреза втулки на две одинаковые части. Они также изготовляются из марок свинцовых и оловянных бронз.

Втулки – это самые востребованные детали из бронзового проката. Из-за высокого качества и ценных физико-химических характеристик, отличной прочности их эксплуатируют в механизмах, подвергающихся высокой нагрузке. Они активно используются в тяжелой, химической и машиностроительной промышленности.

Бронзы

Бронзы применяют для изготовления подшипников, работающих в области преимущественно полужидкостной смазки при небольших окружных скоростях (подшипники вспомогательных приводов). Благодаря повышенной твердости они выдерживают большие удельные нагрузки.

Наиболее распространены оловянные, оловянно-свинцовые и оловянно-цинково-свинцовые бронзы (табл. 29).

Хорошими антифрикционными качествами обладают оловянные бронзы типа БрОФ. Бронзы с содержанием >0,5% Sn отливают (предпочтительно в кокили), с содержанием <0,5% Sn — штампуют. Твердость штампованных бронз можно снизить до НВ 50—60 посредством смягчающего отжига.

Введение свинца (бронзы БрОС) улучшает обрабатываемость, увеличивает пластичность и снижает твердость бронзы. Бронза БрО5С25 относится к разряду полупластичных.

Наиболее широко применяют оловянно-цинково-свинцовые бронзы, в которых содержание дефицитного олова снижено до 2—6%. Пластичность их выше, чем у оловянных бронз (удлинение 6—15%); твердость НВ 50—70. Оловянно-цинково-свинцовую бронзу БрОЦС 4-4-2,5 применяют в виде холоднокатаных лент для изготовления тонкостенных втулок.

Алюминиево-железные бронзы типа БрАЖ, имеющие повышенную твердость (НВ 70—100), применяют для изготовления втулок, работающих при высоких нагрузках и малых скоростях в условиях полужидкостной и граничной смазки (направляющие втулки всасывающих клапанов двигателей внутреннего сгорания).

Подшипники, работающие при высоких температурах, при граничной смазке (направляющие выхлопных клапанов) изготовляют из жаропрочных железоникельалюминиевых сплавов типа БрАЖН.

Теплопроводность антифрикционных бронз 0,06—0,12 Вт/(м·°С); коэффициент линейного расширения (16—18)·10–6; модуль упругости Е = (8—10)·104 МПа.

Валы, работающие в бронзовых подшипниках средней твердости, должны иметь твердость более HRC 50, а в подшипниках из бронзы высокой твердости более HRC 55.

Классификация втулок

Втулки классифицируют по двум показателям: назначению и форме. По назначению они подразделяются на следующие группы:

- подшипниковые;

- переходные;

- закрепительные.

Чаще всего специалисты сталкиваются с подшипниковыми втулками. Для улучшения качества работы и увеличения срока службы многие производители используют бронзовые сплавы, имеющие хорошие антифрикционные свойства. По форме втулки подразделяются на:

- цилиндрические;

- конические;

- резьбовые;

- разрезные;

- составные.

Самым большим спросом в промышленности пользуются цилиндрические и конические формы деталей. Их устанавливают в самых важных узлах механизмов, несущих большую нагрузку.

Изготовление бронзовых втулок

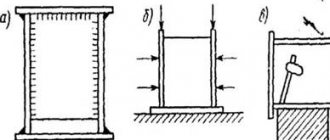

Бронзовый прокат в виде втулок находит широкий спрос во многих сферах промышленности. Для производства используют несколько видов сложных технологий. Втулки изготовляют в основном способом литья:

- Центробежный метод – признан самым эффективным. Для производства втулок этим способом используют оловянные и алюминиевые бронзы. Крупные цилиндрические заготовки отливаются в стальные изложницы на центробежных горизонтальных машинах с роликовой опорой, небольшого размера – на машинах консольного типа. Для изделий сложной формы используют оборудование с вертикально-расположенной осью вращения. Центробежное литье позволяет получить однородные втулки, не требующие дополнительной обработки.

- С использованием земляных форм – метод удобен для изготовления бронзовых втулок, размеры которых сильно отличаются друг от друга — от нескольких сантиметров в диаметре до более одного метра. Чаше всего этим методом изготовляют втулки, имеющие большие габариты.

- В кокиль с применением разнообразных отливочных форм – применяют при изготовлении продукции сложной формы. Высокое качество получается из оловянных бронз.

Кроме этого, используют способ резки бронзовых труб и сворачивания тонкого листа бронзы.

Химический состав бронзы

В некоторых марках содержание меди не определяется основным компонентом, а зависит от его разницы. Цифры после знаков, разделенных дефисом, показывают среднее количество дополнительных элементов. Например, БрАЖ9-4 означает 9% Алюминия, 4% Железа содержание меди не более 87%.

Химический состав в % бронзы БрО5Ц5С5

| Fe | Si | P | Al | Cu | Pb | Zn | Sb | Sn | Примесей |

| до 0.4 | до 0.05 | до 0.1 | до 0.05 | 80.7 — 88 | 4 — 6 | 4 — 6 | до 0.5 | 4 — 6 | всего 1.3 |

Химический состав в % бронзы БрАЖ9-4

| Fe | Si | Mn | P | Al | Cu | Pb | Zn | Sn | Примесей |

| 2 — 4 | до 0.1 | до 0.5 | до 0.01 | 8 — 10 | 84.3 — 90 | до 0.01 | до 1 | до 0.1 | всего 1.7 |

Химический состав в % бронзы БрБ2

| Fe | Si | Ni | Al | Cu | Pb | Be | Примесей |

| до 0.15 | до 0.15 | 0.2 — 0.5 | до 0.15 | 96.9 — 98 | до 0.005 | 1.8 — 2.1 | всего 0.5 |

Химический состав в % бронзы БрХ1

| Cr | Cu | Примесей |

| 0.4 — 1.2 | 98.5 — 99.6 | всего 0.3 |

Примеси металлов, присутствующие в бронзе, могут быть случайными и не определяются полностью чистым оригинальным материалом. Но обычно в расплавленный металл при литье добавляют определенное количество соединений для различных целей, а затем этот сплав имеет специальное название. В результате увеличения состава меди, олово становится твердым, но менее вязким. Качество сплава зависит от состава, способа приготовления и последующей обработки. Если медно-оловянные сплавы, содержащие от 7 до 15% и широко используемые на практике, подвергаются медленному охлаждению, тогда сплав отделяется, а часть обогащенной меди затвердевает быстрее; это явление называется сегрегацией бронзы.

Бронзовые втулки — что это такое и для чего необходимы

Бронзовая втулка вырабатывает свой ресурс и изнашивается, во время работы оборудования, но в этом и заключается ее главная задача. Работая на износ, на стирание втулка таким образом сохраняет основную часть дорогостоящего оборудования. После того как втулка пришла в негодность требуется лишь временная остановка оборудования и быстрая замена втулки. Бронзовые сплавы, обладающие хорошими антифрикционными свойствами, используют, для того чтобы повысить качество и увеличить срок службы дорогостоящего оборудования.

Применение бронзовой втулки скольжения

- Промышленное и бытовое оборудование, — прокатные станки, турбины, редукторы, генераторы, помпы.

- Машиностроение — специальная техника.

- Химическая промышленность — при работе в агрессивной среде.

- Электротехника и приборостроение

По форме корпуса они делятся на 5 групп:

- разрезные;

- конические;

- резьбовые;

- цилиндрические;

- составные.

По назначению они делятся на 3 группы:

- Переходные

- Закрепительные

- Подшипниковые

Большим спросом в работе пользуются цилиндрические и конические формы деталей. Они ставятся в самых важных узлах механизмов.

Плюсы:

- Коррозионная стойкость. Бронза не окисляется при контакте с воздухом или специальными средами, такими как соленая вода или технологические жидкости.

- Низкий коэффициент трения материала гарантирует отличные антифрикционные свойства и низкую адгезию. Деталь не способна схватывать материалы соприкасающихся частей в тесном контакте.

- Нагрузка равномерно распределяется по поверхности контакта, а абразивные частицы втягиваются в глубину и удаляются от границы контакта. Это свойство защищает сталь от износа.

Изготовление бронзовых втулок

Производители ответственно подходят к своей работе, делают качественную рекламу, непременно указывают состав сплавов бронзы, описывая технологию изготовления и размеры втулок, а также перечисляют все типы производимых деталей. Изготовлением бронзовых втулок занимаются как крупные компании с большим производством, так и небольшие литейные производства. Поэтому рынок производства бронзовых заготовок развивается и усовершенствуется. Конечно, у разных производителей качество работы будет сильно различаться.

Для создания втулок используется несколько видов литья.

Методы литья:

- В кокиль с применением разных отливочных форм-применяют для создания сложной формы. Высокое качество дает оловянная бронза.

- Центробежный метод литья, считается самым востребованным и эффективным способом. Для создания втулок этим способом используют оловянную и алюминиевую бронзу.

- Использование земляных форм, подходит для производства бронзовых втулок больших размеров.

Применение в горнодобывающая промышленность

Использование втулок из бронзы в горнодобывающей промышленности, в очень тяжелых условиях эксплуатации обусловлено отличными физическими и химическими показателями бронзовых сплавов. Дробильно-размольное оборудовании, карьерные экскаваторах типа ЭКГ-4,6Б, ЭКГ-5А, ЭКГ-10 и др., работают в условиях грязи и пыли, в условиях большого перепада температур и запасные части к таким машинам и оборудованию должны быть прочные. Высокий эксплуатационный ресурс бронзовой втулки скольжения, способствует увеличению работы оборудования и машин, что существенно снижает затраты на ремонт и обслуживания оборудований.

Бронзовые втулки скольжения

Втулки, изготовленные из антифрикционных материалов, выполняют роль подшипников скольжения. Они имеют различную конструкцию: гладкие, с фланцем и пластины вкладыша, изготовляются из разных материалов. Подшипники скольжения находят широкое применение при производстве оборудования для горной и шахтной техники, тракторов, насосов, прессов. Обладая маленьким коэффициентом трения, хорошей пластичностью и теплопроводностью, втулки из бронзы снижают аварийность техники, повышают надежность и срок работы оборудования. Основной сферой применения бронзовых втулок скольжения являются следующие отрасли промышленности:

- Горнодобывающая – экскаваторы для карьерных работ и дробилки.

- Автомобильная – большегрузные автомобили.

- Железнодорожная – электровозы.

- Гидроэнергетика – изготовление сервомоторов и гидротурбин.

- Тяжелая промышленность – прокатные станы, венцы червячных колес, цилиндры, оборудование для штамповки и ковки, гидравлические прессы.

Использование втулок во многих отраслях промышленности способствует развитию производства. Самым высококачественным сырьем считаются оловянные бронзы, хотя продукция имеет высокую цену, но пользуется спросом.

Фрикционные (тормозные) материалы

Применяются в тормозах и механизмах плавной передачи вращения трением. Их основная особенность — высокий коэффициент трения.

2.1 Тормозные тканые асбестовые ленты (гост 1198-93)

Используются в качестве накладок в тормозных и фрикционных узлах машин и механизмов с поверхностной температурой трения до 300°С. Ширина лент-13-200 мм, толщина — 4-12 мм, длина — до 50 м. В зависимости от пропитки и назначения асбестовые тормозные ленты делятся на три типа:

- ЛАТ-1 (с масляно-смоляной пропиткой) — для малонагруженных тормозных механизмов различных кранов и других тормозных и фрикционных устройств, работающих при давлении до 113·104 Па (11,5 кгс/см2);

- ЛАТ-2 (с масляной пропиткой) — для тормозных механизмов тракторов, автомашин, комбайнов, работающих при давлении до 490·104 Па (50 кгс/см2);

- ЛАТ-3 (с каучуковой пропиткой)- для тормозных узлов якорно-швартовных судовых механизмов, работающих при давлении до 1180·104 Па (120 кгс/см2).

Коэффициент трения асбестовых лент составляет: по стали — 0,3-0,5, по чугуну — до 0,41; плотность — 1,2 — 1,65 г/см3.

2.2 Асбестовые эластичные материалы (гост 15960-96)

Предназначены для тормозных узлов, работающих при поверхностной температуре трения до 200°С без масла. Они выпускаются в виде вальцованных лент трех марок:

- ЭМ-1 — для тормозных и фрикционных узлов строительно-дорожного и подъемно-транспортного оборудования, прессов и других машин, работающих при давлении до 147·104 Па (15 кгс/см2);

- ЭМ-2 — для тормозных узлов тракторов, сельскохозяйственных и других машин, работающих при давлении до 245·104 Па (25 кгс/см2);

- ЭМ-3 — для тормозных узлов мотороллеров и мотоциклов, работающих при давлен™ до 79·104 Па; (8 кгс/см2).

Эластичность лент проверяется путем их изгиба на 180° вокруг круглой оправки с диаметром, равным 40 толщинам испытуемой ленты. Плотность лент — 2- 2,25 г/см3, коэффициент трения по стали — 0,4-0,44.

Для узлов трения автомобилей, самолетов, тракторов, металлорежущих и текстильных станков, подъемнотранспортного оборудования и тепловозов выпускаются фрикционные асбестовые накладки (ГОСТ 1786-95) — формованные, прессованные, тканые, картонно-бакелитовые и спирально навитые. Они могут эксплуатироваться во всех климатических зонах. Стандарт предусматривает 168 типоразмеров накладок. В нем приведены их наружные и внутренние диаметры, толщина, допустимые температуры при длительной и кратковременной эксплуатации, передаваемый крутящий момент, допустимая частота вращения, удельное давление. Твердость накладок — 170-360 НВ, коэффициент трения по чугуну -0,28- 0,55, линейный износ по чугуну — 0,88- 0,22 мм, теплостойкость — до (167-480) ■ 106 Па (17- 49 кгс/мм2), увеличение массы в жидких средах (вода, масло) — до 1%.

Накладки обозначаются десятизначным номером, например: 25 7111 5602 — для демпфера руля, 25 7112 4317 — для фрикциона лущильного станка, 25 7113 1164 — для предохранительной муфты. Ресурс накладок, работающих в узлах трения, достаточно высок. Например, для автомобилей с дизелями он составляет 6 тыс. моточасов, легковых автомобилей — 125 тыс. км, грузовых автомобилей — 75 тыс. км при эксплуатации на дорогах первой категории (для дорог второй категории ресурс снижается на 20%, третьей категории — на 40%).

2.3 Асботекстолит марок а, б и г (гост 5-78)

Используется в качестве теплоизоляционного материала, а также материала для изготовления тормозных и фрикционных деталей.

Теплостойким фрикционным материалом является ретинакс (ГОСТ 10851-94). Он выпускается двух марок:

- А — асбестосмоляная композиция с включениями латунной проволоки, предназначенная для работы с чугуном ЧНМХ при поверхностной температуре трения до 1100°С, скорости скольжения до 50 м/с и давлении до 2 50·104 Па (25 кгс/см2); плотность ретинакса марки А — 2,4-2,8 г/см3, предел прочности при срезе — до 23 МПа (230 кгс/см2) и при сжатии — 56 МПа (560 кгс/см2), твердость — 35-56 НВ;

- Б — асбестосмоляная композиция, предназначенная для работы с серым чугуном и легированными сталями при температурах до 700°С, скорости скольжения 10 м/с и давлении 150·104 Па (15 кгс/см2); свойства ретинакса марки Б улучшенного качества и первой категории соответственно: плотность — 2,13 и 2,45 г/см3, предел прочности при срезе — 25,5 и 19,5 МПа (255 и 195 кгс/см2), при сжатии 71 и 57,5 МПа (710 и 575 кгс/см2), твердость — 25 и 50 НВ, линейный износ при работе с чугуном марки СЧ 15 за 2 ч — не более 0,16 и 0,19 мм.

Коэффициент трения ретинакса существенно изменяется в зависимости от температуры. Наименьший коэффициент трения — в интервале температур от 400 до 700°С.

2.4 Фрикционные материалы, получаемые методом порошковой металлургии (металлокерамические)

Обладают высокими фрикционными свойствами. Они имеют высокий коэффициент трения, хорошую износостойкость и теплостойкость. Такие материалы применяются в узлах трения самолетов, автомобилей, тракторов, металлорежущих станков и других машин и оборудования. Металлокерамические фрикционные материалы могут работать в узлах сухого трения и в масле. Наиболее распространенными металлокерамическими фрикционными материалами являются:

- МК-5 _ состоит из 9% олова, 9% свинца, 4% железа, 7% графита, остальное — медь; применяется в гидротрансмиссиях автомобилей, тракторов, тепловозов и других машин;

- ФМК-11 -15% меди, 9% графита, 3% двуокиси кремния, 6% сернокислого бария, 3% асбеста, остальное — железо;

- МКВ-5ОА — 10% меди, 8% графита, 3% асбеста, 5% карбида кремния, 5% карбида бора, остальное — железо;

- СМК-80 — 23% меди, 6,5-10% марганца, 2-5% дисульфида молибдена, 6-12% нитрида бора, остальное — железо;

- ФАБ — 8% свинца, 7% графита, 5% железа, 11% алюминия, остальное — медь.

Основные свойства этих материалов: плотность — 5-7 г/см3, предел прочности при растяжении — 19,5- 98 МПа (2-10 кгс/мм2), при сжатии — 147—490 МПа (15-50 кгс/ мм2) твердость -15-100 НВ, коэффициент линейного расширения при 25 — 500°С-10,9-22.

356

Преимущества

Бронзовые втулки, в отличие от подобных деталей из другого материала, обладают продолжительным сроком эксплуатации и следующими положительными характеристиками:

- Низкой адгезией – бронза отличается малым сцеплением с материалом поверхности детали, поэтому отмечается очень маленькое трение, что гарантирует хорошие антифрикционные свойства втулки.

- Стабильными механическими свойствами – продлеваются сроки службы детали, что обеспечивает надежную работу всей системы на максимальный срок.

- Высоким уровнем теплопроводности и теплоемкости – благодаря особенностям строения кристаллической решетки сплава увеличиваются качественные показатели работы всего механизма.

Производят всевозможные виды втулок, которые классифицируют по разным критериям. По способу изготовления они подразделяются на штампованные и литые. По методу крепления на вал может быть задан какой-то конкретный диаметр бронзовых втулок или она выполнена под расточку с небольшим отверстием по центру, которое увеличивают до необходимого диаметра.

Зачем нужна направляющая деталь клапана?

Втулка представляет собой цилиндр, внутри которого клапан совершает поступательные движения вверх-вниз, выполняя при этом функции открытия и закрытия каналов (впускного и выпускного). От того, в каком состоянии находятся трущиеся поверхности втулки-клапана, зависит расходование моторного масла и прилегание тарелки клапана к седлу. Направляющая втулка выполняет и еще одну важную роль: она отводит тепло от стержня клапана к головке двигателя. При отсутствии втулок пришлось бы менять головку блока полностью, что стоит недешево. Для того чтобы сэкономить средства, и выполняют замену направляющих втулок. При этом самыми прочными на сегодняшний день считаются бронзовые втулки клапанов.

Использование в автомобилях

Направляющая втулка предназначена для восприятия боковых нагрузок, которые воздействуют на стержень клапана. Для стабильной работы мотора важную роль играют элементы головки блока. Благодаря слаженной работе клапанов будет эффективно происходить заполнение горючей смесью цилиндров и освобождение от отработанного топлива. Для строгого движения клапана по оси он помещается в специальную втулку. Даже при условии, что клапан и втулка изготовлены из прочных сплавов, износ их неизбежен. В связи с этим происходит потеря мощности двигателя и попадание масла в цилиндры, что ведет к понижению октанового числа бензина.

Лучшей профилактикой износа в этом случае будет установка бронзовой втулки ВАЗ. При правильно проведенной работе они служат значительно дольше чугунных и металлокерамических. Стоят они несколько дороже, но при этом уменьшается зазор между клапаном и втулкой и хорошо выдерживается недостаток смазочного вещества. Чтобы двигатель работал с удовлетворительными характеристиками, опытные механики советуют использовать втулки из бронзы.

Какие сплавы используются

Бронзовый прокат БрАЖ содержит в составе до 90% Cu, до 10% Al и до 4% Fe. Он устойчив к истиранию и механическим нагрузкам, что обуславливает длительный срок службы. Такие втулки используются в узлах оборудования, изготовленных из высокопрочных сплавов.

Марка БрАЖН предназначена для эксплуатации в условиях особо высоких температур, а также в агрессивных коррозионно-активных средах. В ней в качестве легирующих элементов выступают алюминий, железо и никель.

Втулка из бронзы БрАЖМц с включением алюминия и марганца имеет улучшенные антифрикционные свойства, прочность, коррозионную устойчивость, стойкость к повышенному давлению, отличные температурные характеристики. Основной областью ее применения является судостроение, где изделие служит частью ответственных узлов техники.

Бронза БрОЦС считается оловянной, данного металла в ней около 6%. Она наделена высокими характеристиками скольжения и мягкостью, предназначена для частой замены.

Существуют и другие сплавы бронзы, при этом каждый обладает определенными свойствами, что важно учитывать при выборе изделия.

Износ

Одной из проблемных деталей двигателя является направляющая втулка клапана. Двигатели ВАЗ снабжены серийными втулками, которые произведены из чугуна и не обладают нужной стойкостью. Кроме того, они неточно подогнаны по размеру и при пробеге автомобилем больше 30 тыс. км прослушивается клапанный стук, что свидетельствует о том, что пора изношенную деталь заменить на новую. И лучше всего, если это будет бронзовая направляющая втулка. Плюсы состоят в следующем:

- Хорошая теплопроводность.

- Повышенная износостойкость.

- Совместимость с клапанами.

- Меньшая потребность в масле.

- Уменьшается коэффициент трения между направляющей и ножкой клапана, поэтому не происходит, на больших оборотах, зависание клапана.

Повышенная пластичность материала не приводит к ее раскалыванию, а устойчивость к трению долго сохраняет нормальные зазоры между стержнем и стенкой втулки.

Часто используемые сплавы бронзы

- Бронза бериллиевая БрБ2 Она характеризуется хорошими пружинными свойствами, термостойкостью, коррозионной стойкостью и сохраняет свои первоначальные свойства при минимальных температурах.

- Бронза алюминиевая БрАЖ9-3Л Её основными свойствами являются плотность, низкий удельный вес, устойчивость к химически активным веществам и отрицательное воздействие атмосферных явлений.

- Кремневая бронза БрКМц3-1 Коррозионно-стойкая, пригодна для сварки, жаропрочная, высокое сопротивление сжатию

- Свинцовая бронза БрОС10-10 Значительные плюсы — низкий коэффициент трения, устойчивость к тепловым и ударным нагрузкам.

- Оловянная бронза БрО19 Высоко-оловянная бронза используется для арматуры и фасонных отливок ответственного назначения.

Как заменить старую деталь?

При замене бронзовой втулкой не требуется демонтаж старой детали. Для этого поступают следующим образом:

- Производят рассверливание направляющей втулки, убирая с внутренней поверхности до 0,2 мм.

- Внутреннюю поверхность полируют, используя дрель со специальной насадкой, соответствующей диаметру втулки.

- Монтируют новую направляющую из бронзы внутрь стандартной.

- Устанавливают клапана и делают их притирку к новой направляющей.

- Проводят сборку и установку головки блока цилиндров.

Если внутренний диаметр старой втулки выработался более чем на 0,25 мм, то заменить ее бронзовой не представляется возможным.

Производители

Многие компании, имеющие обширное производство, и даже мелкие цеха занимаются изготовлением втулок. Поэтому востребованный товар широко представлен на рынке запчастей. Качество продукции у разных производителей сильно отличается.

При покупке надо особое внимание обратить на крупные и известные предприятия, выпускающие эту продукцию. Так, например, на сайтах Свердловского металлургического , ООО ТД «Горно-промышленный Альянс» можно ознакомиться и заказать необходимое оборудование. Производители подробно рекламируют свою продукцию, указывая состав бронзовых сплавов, описывая технологию производства и размеры бронзовой втулки, перечисляя все виды, выпускаемых деталей.

Применение втулок

Втулки из высококачественного материала находят применение для:

- Промышленного и бытового оборудования – прокатные станы, турбины, редукторы, генераторы, насосы.

- Машиностроения – экскаваторы, бульдозеры, автомобили.

- Химической промышленности – при работе в агрессивной среде.

- Электротехнике и приборостроении.

Следует отметить, что простая конструкция детали дает возможность заменить ее на новую без больших затрат и вложений.