Использовать металлы в повседневной жизни начали еще вначале развития человечества. Медь – это первый их представитель. Она доступна в природе и прекрасно обрабатывается. При археологических раскопках часто находят изготовленные из нее предметы домашнего обихода и разные изделия.

В процессе развития человек обучался объединять разные металлы, производя сплавы большей прочности. Из них делали орудия труда, а позже использовали для изготовления оружия. Опыты продолжаются и в наше время, создаются сплавы с удельной прочностью металлов, пригодные для возведения современных конструкций.

Виды деформации

Деформация – это видоизменение конфигурации твердого тела под воздействием прилагаемых к нему нагрузок (внешних сил). Деформации, после которых материал возвращается в прежнюю форму и сохраняет первоначальные размеры, считают упругими, в противном случае (форма изменилась, материал удлинился) – пластическими или остаточными. Существует несколько видов деформации:

- Сжатие. Уменьшается объем тела в результате действия на него сдавливающих сил. Такую деформацию испытывают фундаменты котлов и машин.

- Растяжение. Увеличивается длина тела, когда к его концам прилагаются силы, направление которых совпадает с его осью. Растяжению подвергаются тросы, приводные ремни.

- Сдвиг или срез. В этом случае силы направлены навстречу друг другу и при определенных условиях наступает срез. Примером служат заклепки и болты стяжки.

- Кручение. Пара сил, противоположно направленных, действует на закрепленное одним концом тело (валы двигателей и станков).

- Изгиб. Изменение кривизны тела при воздействии внешних сил. Такое действие характерно для балок, стрел подъемных кранов, железнодорожных рельсов.

Определение прочности металла

Одно из основных требований, которое предъявляют к металлу, применяемому для производства металлических конструкций и деталей, является прочность. Для ее определения берется образец металла и растягивается на испытательной машине. Эталон становится тоньше, площадь поперечного сечения уменьшается с одновременным увеличением его длины. В определенный момент образец начинает растягиваться лишь в одном месте, образуя «шейку». А через некоторое время происходит разрыв в области самого тонкого места. Так ведут себя исключительно вязкие металлы, хрупкие: твердая сталь и чугун растягиваются незначительно и у них не образуется шейка.

Нагрузка на образец определяется специальным прибором, который носит название силоизмеритель, он вмонтирован в испытательную машину. Для вычисления основной характеристики металла, называемой пределом прочности материала, надо максимальную нагрузку, выдержанную образцом до разрыва, разделить на величину площади поперечного сечения до растяжения. Эта величина необходима конструктору для того, чтобы определиться с размерами изготовляемой детали, и технологу назначить режимы обработки.

Формирование понятия о пределе прочности металлов

О пределе прочности в свое время говорил еще Галилей, который определил, что гранично-допустимый предел сжатия и растяжения материалов зависит от показателя их поперечного сечения. Благодаря исследованиям ученого возникла ранее неизведанная величина – напряжение разрушения.

Современное учение о прочности металлов сформировалось в средине XX века, что было необходимо исходя из потребности в разработке научного подхода для предотвращения возможных разрушений промышленных сооружений и машин во время их эксплуатации. До этого момента при определении прочности материала учитывалась лишь степень его пластичности и упругости и совершенно не учитывалась внутренняя структура.

Самые прочные металлы в мире

К высокопрочным металлам можно отнести следующие:

- Титан. Он обладает такими свойствами:

- высокой удельной прочностью;

- низкой плотностью;

- стойкостью к коррозии;

- механической и химической выносливостью.

стойкостью к повышенным температурам;

Титан находит применение в медицине, военной промышленности, кораблестроении, авиации.

- Уран. Самый известный и прочный металл в мире, является слабым радиоактивным материалом. Встречается в природе в чистом виде и в соединениях. Он относится к тяжелым металлам, гибкий, ковкий и относительно пластичный. Широко используется в производственных сферах.

- Вольфрам. Расчет прочности металла показывает, что это самый прочный и тугоплавкий металл, не поддающийся химическому воздействию. Хорошо куется, его можно вытянуть в тонкую нить. Используется для нити накаливания.

- Рений. Тугоплавкий, имеет высокую плотность и твердость. Очень прочный, не подвержен перепадам температуры. Находит применение в электронике и технике.

- Осмий. Твердый металл, тугоплавкий, стойкий к механическим повреждениям и агрессивным средам. Применяют в медицине, используют для ракетной техники, электронной аппаратуры.

- Иридий. В природе в свободном виде встречается редко, чаще – в соединениях с осмием. Механической обработке поддается плохо, имеет высокую стойкость к химическим веществам и прочность. Сплавы с металлом: титаном, хромом, вольфрамом, используют для изготовления ювелирных изделий.

- Бериллий. Высокотоксичный металл с относительной плотностью, имеющий светло-серый цвет. Находит применение в черной металлургии, атомной энергетике, лазерной и аэрокосмической технике. Имеет высокую твердость и используется для легирования сплавов.

- Хром. Очень твердый металл с высокой прочностью, бело-голубого цвета, обладает стойкостью к щелочам и кислотам. Прочность металла и сплавов позволяют их использовать для изготовления медицинского и химического оборудования, а также для металлорежущих инструментов.

- Тантал. Металл серебристого цвета, имеет высокую твердость, прочность, обладает тугоплавкостью и стойкостью к коррозии, пластичен, легко обрабатывается. Находит применение при создании ядерных реакторов, в металлургии и химической промышленности.

- Рутений. Принадлежит к металлам платиновой группы. Обладает высокой прочностью, твердостью, тугоплавкостью, химической стойкостью. Из него изготовляют контакты, электроды, острые наконечники.

Легирующие добавки в составе сплавов

Это вещества, намеренно добавляемые в расплав для улучшения свойств сплава и доведения его параметров до требуемых. Одни из них добавляются в больших количествах (более процента), другие — в очень малых. Наиболее часто применяю следующие легирующие добавки:

- Хром. Применяется для повышения прокаливаемости и твердости. Доля – 0,8-0,2%.

- Бор. Улучшает хладноломкость и радиационную стойкость. Доля – 0,003%.

- Титан. Добавляется для улучшения структуры Cr-Mn сплавов. Доля – 0,1%.

- Молибден. Повышает прочностные характеристики и коррозионную стойкость, снижает хрупкость. Доля – 0,15-0,45%.

- Ванадий. Улучшает прочностные параметры и упругость. Доля – 0,1-0,3%.

- Никель. Способствует росту прочностных характеристик и прокаливаемости, однако при этом ведет к увеличению хрупкости. Этот эффект компенсируют одновременным добавлением молибдена.

Читать также: Как сделать деревянную лопату

Металлурги используют и более сложные комбинации легирующих добавок, добиваясь получения уникальных сочетаний физико-механических свойств стали. Стоимость таких марок в несколько раз (а то и десятков раз) превышает стоимость обычных низкоуглеродистых сталей. Применяются они для особо ответственных конструкций и узлов.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Современное производство нуждается в большом количестве прочных стальных изделий. При строительстве мостов, домов, сложных конструкций используют различные стали. Одним из главнейших вопросов является расчет прочности металла и значения величины напряжения стальной арматуры. Чтобы конструкции служили долго и были безопасны необходимо точно знать предел текучести стального материала, который подвергается основной нагрузке.

Как определяют свойства металлов?

Для испытания металлов на прочность применяют химические, физические и технологические методы. Твердость определяет, как сопротивляются материалы деформациям. Стойкий металл имеет большую прочность и детали, изготовленные из него, меньше снашиваются. Для определения твердости вдавливают шарик, алмазный конус или пирамидку в металл. Значение твердости устанавливают по диаметру отпечатка или по глубине вдавливания предмета. Более крепкий металл меньше деформируется, и глубина отпечатка будет меньше.

А вот образцы на растяжение испытываются на разрывных машинах с плавно нарастающей при растягивании нагрузкой. Эталон может иметь в сечении круг или квадрат. Для проверки металла противостоять нагрузкам ударного характера проводят испытания на удар. В середине специально изготовленного образца делают надрез и устанавливают его напротив ударного устройства. Разрушение должно происходить там, где слабое место. При испытании металлов на прочность структуру материала исследуют рентгеновскими лучами, ультразвуком и при помощи мощных микроскопов, а также используют травление химическими веществами.

К технологическим относятся самые простые виды испытаний на разрушение, пластичность, ковку, сварку. Испытание на выдавливание дает возможность определить, способен ли листовой материал подвергаться холодной штамповке. С помощью шарика в металле выдавливают лунку, пока не появится первая трещина. Глубина ямки до появления разрушения и будет характеризовать пластичность материала. Испытание на изгиб дает возможность определить способность листового материала принимать нужную форму. Это испытание используют для оценки качества швов при сварке. Для оценки качества проволоки используется проба на перегиб. Трубы испытывают на расплющивание и изгиб.

Каталог

- Главная

- Техническая информация

- Металлы и сплавы

- Требования к металлам

Для того чтобы оценить качество материалов и изготовленных из них деталей, поведение их в конкретных узлах, деталях и машинах в изменяющихся условиях эксплуатации, для прогнозирования использования, ремонта и технической эксплуатации машиностроительных и строительных конструкций необходимо знать их свойства.

Это люди давно поняли. И человек в своей практической деятельности сначала на глаз и на ощупь, с помощью простейшего инструмента, а далее с использованием сложных приборов и методик проверял качество предметов и продуктов труда.

Так, в 1722 г. царем Петром І был издан указ» О пробовании железа». Приборов в то время практически не было, поэтому испытания надо было проводить доступными и простыми средствами. Основным показателем было разрушение металла при изгибе и ударе. По этому указу железо сортировалось по трем сортам.

Первая проба. Пластину железа трижды огибали и разгибали вокруг столба, диаметром 6 вершков (1 вершок = 4,45 см), вкопанного в землю. Если нет излома и трещин, то железо является первосортным.

Вторая проба. Если железо не выдержало первой пробы (есть трещины или изломы) то проводились последующие испытания, естественно, нового образца, а не ранее разрушенного. Железные полосы били о наковальню сначала одним концом трижды, а потом другим концом — тоже трижды, и «которые выдержат, знака к перелому не будет, то ставить клеймо №2».

Третья проба. Если металл не выдержал этих двух испытаний, то ставят рядом с заводским клеймом клеймо №3.

М. В. Ломоносов впервые предложил испытывать материалы на трение и износ, и была изготовлена для этого специальная машина трения. В 1897 году были разработаны международные нормы по испытанию металлов. Основой расчета деталей до 20 30 годов ХΙХ- го столетия служили показатели статических испытаний: предел текучести, предел прочности и модуль упругости. В 20…30 годах ввели понятия усталостной прочности, предела усталости при знакопеременных нагрузках, при изгибе, кручении и растяжении – сжатии.

Качество металлов это комплексный показатель (рис.1.9). Нельзя по отдельному показателю оценить качество. Например, металл может быть очень твердым (хороший показатель), но хрупким и недолговечным (плохие показатели). Комплекс свойств металлов можно разделить на группы, дающие ответы на вопросы по их практическому использованию (табл. 1.1).

Таблица 1.1 Основные группы свойств металлов.

| Свойства металлов и сплавов | На какие вопросы отвечают |

| Химический состав | Что заложено? |

| Структура металла | Как заложено? |

| Физические характеристики (электропроводность, плотность, твердость теплопроводность, цвет, температуры плавления и кристаллизации, …) | Каков материал по физическим свойствам? |

| Механические свойства (пластичность, прочность, вязкость, упругость,…) | Каковы возможности использования материала? |

| Технологические свойства (литейные, ковкость, свариваемость, обработка резанием,…) | Как изготовить деталь? |

| Износостойкость, усталостная прочность. коррозийная стойкость,… | Какова долговечность детали, изготовленной из материала? |

Свойства металлов определяются различными методами: физическими, химическими и технологическими.

Твердость

характеризует сопротивляемость материалов пластическим деформациям.

Чем выше твердость, тем больше прочность и меньше износ детали

. Особенно это имеет большое значение для рабочих органов (лапа, лемех, нож) строительных и дорожных машин, работающих в условиях абразивного (песок, щебень,…) изнашивания.

Твердость определяется по вдавливанию шарика, алмазного конуса или алмазной пирамидки в металл. Значение твердости характеризуется диаметром отпечатка или глубиной внедрения индентора (закаленного шарика, алмазного конуса или алмазной пирамиды). Естественно, чем тверже материал, тем меньше будет его деформация, соответственно, меньше диаметр и глубина отпечатка). Чаще всего используются три основных метода определения твердости: по Брюнеллю, Роквеллу и Виккерсу.

При определении твердости (рис. 1.10) по Бринеллю

в испытываемую поверхность вдавливается стальной закаленный шарик диаметром D= 2,5 ; 5 или 10 мм при нагрузках в пределах 0,625…30 кН. Далее замеряется диаметр отпечатка.

Число твердости по Брюнеллю представляет собой отношение нагрузки Р (в кгс) к площади F (в мм2) поверхности отпечатка:

НВ = Р/ F =2Р / pD кгс / мм2.

По физической сущности твердость по Бринеллю является напряжением и выражает сопротивление пластической деформации.

Существует линейная связь между твердостью и прочностью материала:

для сталей и алюминиевых сплавов- sв= 0,35 НВ ;

для медных сплавов — sв= 0,45 НВ.

Диаметр шарика D выбирается в зависимости от толщины h детали: D = 2,5 мм — h < 3 мм;

D = 5 мм — h = 3 …6 мм;

D = 10 мм — h > 6 мм.

Значение нагрузки P (в кгс) зависит не только от диаметра шарика D, но и от материала детали. Для более твердых материалов необходима большая нагрузка, поэтому в нижеприведенных формулах коэффициент для стали (30) больше, чем для более мягких материалов (10- для бронзы и латуни; 2.5- для олова):

P = 30 D2 — сталь, чугун;

P = 10 D2 — бронза, латунь;

P = 2,5 D2 —олово, свинец и другие мягкие металлы.

Примеры обозначения твердости по Бринеллю: 185НВ, 200НВ, 86НВ. Чем больше цифра, тем больше твердость материала (200НВ > 86НВ).

Твердость металлов по Виккерсу

(рис. 1.11) определяется аналогично как и по Бринеллю, но вместо шарика используется алмазная 4-х гранная пирамида:

HV = P / F = 1,8544 P / d 2 , кгс /мм2,

где F, d — поверхность и диагональ отпечатка;

Р- нагрузка на пирамидку, кгс.

Диагональ d определяется с помощью микроскопа, вмонтированного непосредственно в прибор. Этот способ используется для небольших деталей и при научных исследованиях. Значения твердости материалов, определенных по Брюнеллю (НВ) и Виккерсу (HV) совпадают. Примеры обозначения твердости по Виккерсу: HV180, HV 295.

При определении твердости по Роквеллу

(рис. 1.12) в испытываемый металл вдавливается алмазный конус (угол конуса 120 °) или стальной закаленный шарик диаметром 1,6 мм под определенной нагрузкой: сначала предварительной Р = 10 кгс, далее основной — 60, 100 или 150 кгс. На приборе имеются три шкалы А, В и С для отчета соответствующей твердости HRА, HRВ и HRC. Число твердости по Роквеллу характеризует глубину внедрения индентора (шарика или конуса) под определенной нагрузкой (60, 100 или 150 кгс). Твердость HRC, HRА, HRВ определяется по формулам, соответствующим режимам ее определения (вид индентора и величина нагрузки):

HRC=100 –e (алмазный конус, Р= 150 кгс);

HRА=100 –e (алмазный конус, Р= 60 кгс);

HRВ=130 –e (шарик, Р= 100 кгс),

в которых e = 0,002 h2 » 0,002 (h1-h0).

Следовательно, твердость по Роквеллу это безразмерная величина, единица которой соответствует глубине перемещения индентора на 0,002 мм. Примеры обозначения твердости по Роквеллу: 47HRC, 23HRC, 30HRC, 80HRA, 30HRB.

В обозначении твердости показаны ее значение и режим определения (алмазный конус или шарик; нагрузка: 60,100. или 150 кгс). Для сравнения твердость шейки коленчатого вала дизельного двигателя (47…52HRC) значительно выше твердости поршневого пальца (30…32HRC).

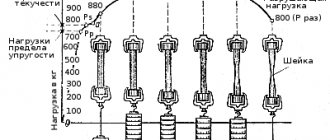

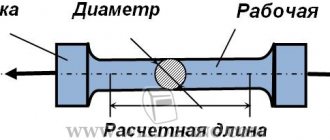

Испытание образцов (рис. 1.13) на растяжение (рис.1.14) проводится на разрывных машинах при плавно возрастающей растягивающей нагрузке. Образцы изготовляются круглого или квадратного сечения. Величину силы, действующей в поперечном сечении образца, пересчитывают в значение напряжения, выражаемое в ньютонах (или килограммах) на квадратный миллиметр. При малых нагрузках (соответственно и малых напряжениях) остаточная деформация не возникает и образец после снятия нагрузки принимает начальную длину, т.е. он ведет себя упруго. В области 0…А упругой деформации последняя прямо пропорциональна напряжению, т. е. если напряжение возрастает вдвое, то и упругая деформация возрастает вдвое. Начальный участок диаграммы представляет собой прямую линию. Крутизна этого участка (отношение напряжения к деформации) является характеристикой металла- модулем упругости Юнга (модулем Е).

На участке (Б…В) текучести образец удлиняется при неизменной нагрузке Р. При снятии нагрузки в этом интервале (Б…В) образец не возвращается к начальной длине, а становится длиннее – в соответствии с той долей, какую составила пластическая деформация от общей. На участке Б…В происходит упрочнение материала и, как следствие этого, после точки В происходит увеличение длины образца с ростом растягивающей нагрузки. Далее нагрузка растет до максимальной Рв, после которой происходит местное сужение образца, образуется «шейка». Дальше размер шейки увеличивается, растягивающая нагрузка уменьшается, но и сечение тоже, и в точке К происходит разрыв образца.

Кривая растяжения позволяет определить несколько важнейших характеристик металла. В первую очередь это предел прочности на разрыв (растяжение) sв, т.е. максимальное напряжение, которое выдерживает образец без образования шейки, относительное удлинение d.

Условным пределом текучести s0,2 называется напряжение, при котором удлинение образца составляет 0,2% расчетной длины.

Предел прочности при растяжении определяется из соотношения:

sв = Рв / Fo, кгс / мм2 ,

где Fo- начальная площадь поперечного сечения образца, мм2,

Рв — нагрузка предела прочности при растяжении, кгс.

Истинным сопротивлением разрыва s

z называют напряжение, соответствующее отношению нагрузки в момент разрыва к площади сечения образца в месте разрыва:

sz = Pz / Fk ,

где Fk — конечная площадь поперечного сечения образца.

Пластичность — это изменение размеров образца без нарушения сплошности материала.

Относительное удлинение d находится по формуле (в %):

d= 100 (Lк — L0) / L0,

где L0, Lк — длина образца до и после разрыва.

Относительное сужение y (в %) представляет собой отношение:

y = 100 (Fo — Fk) / Fo.

Из первоначального участка кривой находится модуль упругости материала Е. По закону Гука

s = P / Fo = E ´ DL / L0

Значения модуля упругости можно определить геометрически как тангенс угла наклона a начального участка диаграммы растяжения:

Е = tga

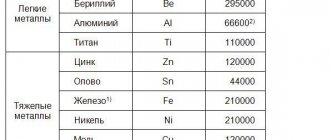

Во многих случаях нас интересует не просто абсолютные значения прочности, а удельная прочность, т.е. отношение прочности к плотности g (удельному весу) материала (табл. 1.2).

Таблица 1.2 Сравнительные характеристики прочности и жесткости различных материалов.

| Материал | Прочность, sв, кгс / мм2 | Удельная прочность, sв/g ´ 105 | Удельная жесткость, (E / g) 1/3 |

| Конструкционная сталь | 450…1100 | 6…15 | — |

| Легированная сталь | 1100…1400 | 15…19 | 3,3…3,5 |

| Высокопрочная сталь | 1800…2000 | 22…25 | — |

| Алюминиевый сплав | 420…600 | 16…21 | 6,8…6,9 |

| Титановые сплавы | 1200…1400 | 26…40 | 4,8…5,1 |

| Стеклопластики | > 700 | 38…50 | 7…7,2 |

Способность противостоять металла ударным нагрузкам определяется при испытаниях на удар (рис. 1.15). Для этого изготовляется специальный образец. В середине его делается надрез, необходимый для того, чтобы разрушение происходило в самом слабом месте, т.е. в месте надреза, установленном напротив ударного устройства маятникового копра.

Работа Ан на разрушение образца определяется как разность потенциальной энергии груза перед испытанием (Р´ Н) и оставшейся потециальной энергией (Р ´h) после разрушения образца:

Ан = Р (Н — h).

Ударная вязкость aн представляет собой удельную работу на разрушение единицы площади образца:

aн = Ан / Fo,

где Fo — площадь поперечного сечения образца в месте надреза.

Динамические испытания позволяют выявить склонность металлов к хрупкому разрушению (рис. 1.16). По количеству волокна в изломе (визуально по матовой волокнистой составляющей) оценивают вид излома: вязкий излом (90% волокон), хрупкий излом (только 10% волокон) и смешанный излом.

За порог хладноломкости (очень важная характеристика металла, особенно для природно-климатических условий Тюменской области) принимают температуру, при которой имеется около 50% волокна, что примерно соответствует значению ½aн. Для ответственных деталей критической температурой хладноломкости считают температуру, при которой будет 90% волокон. Значение ударной вязкости aн не является постоянной величиной , а сильно зависит от его структуры, условий испытания, наличия концентраторов напряжений и др.

Усталостные испытания

В реальных условиях эксплуатации нагрузки на некоторые детали меняются как по величине, так и по направлению, вследствие этого возникают микротрещины в металле, далее они развиваются и при относительно небольших нагрузках происходит разрушение металла (поломка детали). Коленчатые валы, шатуны, шестерни, рессоры, пружины и многие другие детали выходят из строя чаще всего по этим причинам.

На рис. 1.17 показан консольный вал, при вращении которого на участках галтели нагрузка за один оборот будет изменяться от максимальной до нуля. В результате многократно повторяющихся циклов нагружения в самом опасном месте (галтели) сначала образуются отдельные микротрещины, далее они увеличиваются по размеру и сливаются друг с другом, образуя большего размера трещины, и при относительно небольших нагрузках (по сравнению с начальными условиями работы) происходит разрушение вала по галтели.

На рис. 1.18. показана кривая усталости. При испытаниях определяют число циклов нагружения до разрушения образца металла при различных напряжениях. Напряжение s-1 называется пределом усталости, т.е. это значение такого напряжения при котором нет усталостного разрушения. Обычно испытания не проводят до появления этого горизонтального участка, а завершают для стальных образцов при 5 ´ 106 циклов и для образцов из цветных сплавов при большем (20´ 106) числе циклов.

Пределом усталости в этом случае называют предельное напряжение при котором образец не разрушается при этом установленном количестве циклов.

Исследование структуры металлов проводят несколькими способами. Рентгеноструктурным методом исследуют внутреннее строение кристаллической решетки (фазовый состав, величину зерен и т. д). При просвечивании ультразвуком или рентгеновскими лучами определяют качество литья и сварки по наличию трещин, шлаковых включений и раковин.

Макроструктура металла (величина зерен, направление волокон в деформированных слоях металла, наличие усадочных и газовых трещин, характер излома детали) определяется невооруженным. глазом или при увеличении (лупа, микроскоп) до 30 раз. Поверхность сначала шлифуют наждачной бумагой, а потом проводят глубокое травление химическими растворами.

При микроскопическом исследовании используют микроскопы с увеличением в 50 …2000 раз. Шлифы металла готовятся в виде цилиндриков (диаметром и высотой по 10… 15 мм), или в виде кубиков 10´10 мм. Металл шлифуют, полируют и травят в слабых растворах кислот. На поверхности металла из — за неодинаковой травимости структурных составляющих, зерен и их границ появляется микрорельеф. Создается сочетание света и тени. Более протравленная структура будет более темной в микроскопе по сравнению с менее протравленной.

Технологические испытания — это простейшие виды испытания материалов на пластичность и разрушение, на возможность ковки, гибки, сварки и др.

Так, испытанием на выдавливание определяется способность листового материала подвергаться холодной штамповке. Пуансоном (шариком) выдавливаются лунки до появления первой трещины. Глубина лунки до разрушения характеризует пластичность материала.

Испытанием на изгиб листового материала в холодном и горячем состоянии определяется его способность принимать заданную форму. Испытанием на изгиб оценивается качество сварных швов. Характеристикой прочности является угол прогиба до разрушения сварного шва. Проба на двойной кровельный замок. проводится для листового металла толщиной менее 0,8 мм. Оценивается угол загиба, число загибов и разгибов.

Пробой на перегиб (повторный загиб и разгиб) оценивается качество проволоки. Пробы на изгиб и расплющивание проводятся для труб диаметром менее 115 мм; отверстие засыпается сухим песком, далее труба гнется на 90 градусов вокруг оправки.

Испытанием на осадку в холодном состоянии проверяются материалы для изготовления. болтов и заклеп.

Проба навиванием проволоки на оправку проводится для определения возможности получения заданного числа витков.

Механические свойства металлов и сплавов

К механическим свойствам материалов из металла относятся следующие:

- Прочность. Она заключается в способности материала оказывать сопротивление разрушению под воздействием сил извне. Вид прочности зависит от того, как действуют внешние силы. Ее разделяют на: сжатие, растяжение, кручение, изгиб, ползучесть, усталость.

- Пластичность. Это способность металлов и их сплавов под воздействием нагрузки менять форму, не подвергаясь разрушению, и сохранять ее после окончания воздействия. Пластичность материала из металла определяют при его растяжении. Чем больше происходит удлинение, при одновременном уменьшении сечения, тем пластичнее металл. Материалы, обладающие хорошей пластичностью, прекрасно обрабатываются давлением: ковке, прессованию. Пластичность характеризуют двумя величинами: относительное сужение и удлинение.

- Твердость. Такое качество металла заключается в способности оказывать сопротивление проникновению в него инородного тела, имеющего более значительную твердость, и не получить при этом остаточных деформаций. Износоустойчивость и прочность – это основные характеристики металлов и сплавов, которые тесно связаны с твердостью. Материалы с такими свойствами находят применение для изготовления инструментов, применяемых для обработки металлов: резцы, напильники, сверла, метчики. Нередко по твердости материала определяют его износоустойчивость. Так твердые стали при эксплуатации изнашиваются меньше, чем более мягкие сорта.

- Ударная вязкость. Особенность сплавов и металлов сопротивляться влиянию нагрузок, сопровождающихся ударом. Это одна из важных характеристик материала, из которого изготовлены детали, испытывающие ударную нагрузку, во время работы машины: оси колес, коленчатые валы.

- Усталость. Это состояние металла, который находится под постоянным воздействием нагрузок. Усталость металлического материала происходит постепенно и может закончиться разрушением изделия. Способность металлов оказывать сопротивление разрушению от усталости называют выносливостью. Это свойство находится в зависимости от природы сплава или металла, состояния поверхности, характера обработки, условий работы.

Классы прочности и их обозначения

Нормативными документами по механическим свойствам крепежных изделий введено понятие класс прочности металла и установлена система обозначения. Каждый класс прочности обозначается двумя цифрами, между которыми ставится точка. Первое число означает предел прочности, уменьшенный в 100 раз. Например, класс прочности 5.6 означат, что предел прочности будет 500. Второе число увеличено в 10 раз – это отношение предела текучести к временному сопротивлению, выраженному в процентах (500х0,6=300), т. е. 30 % составляет минимальный предел текучести от предела прочности на растяжение. Все изделия, используемые для крепежа, классифицируются по назначению применения, форме, используемому материалу, классу прочности и покрытию. По назначению использования они бывают:

- Лемешные. Их используются для сельскохозяйственных машин.

- Мебельные. Применяются в строительстве и мебельном производстве.

- Дорожные. Ими крепят металлоконструкции.

- Машиностроительные. Применяют в машиностроительной промышленности и приборостроении.

Механические свойства крепежных изделий зависят от стали, из которой они изготовлены и качества обработки.

Предел прочности стали

Сталь является основным сырьевым материалом в большинстве промышленных сфер. Широко применяется она в строительстве. Именно поэтому для выполнения конкретных задач очень важно заблаговременно подбирать высококачественный, действительно подходящий тип стали. От правильного расчета предела прочности определенной марки стали напрямую зависит результат и качество выполненных работ.

Как пример можно привести несколько значений предельных показателей прочности сталей. Данные значения основаны на требованиях государственных стандартов и представляют собой рекомендуемые параметры. Так, для изделий, отлитых из конструкционной нелегированной стали, предусмотрен стандарт ГОСТ 977-88, согласно которому, предельное значение прочности при испытании на растяжение составляет порядка 50-60 кг/мм 2 , что равняется примерно 400-550 МПа. Аналогичная марка стали после прохождения процедуры закалки приобретает значение сопротивления на растяжение более 700 МПа.

Объективный предел прочности стали 45 (или любой другой марки материала, в равной степени как и железа или чугуна, а также остальных сплавов металла) зависит от целого ряда факторов, которые должны определяться исходя из поставленных задач, что ложатся на материал при его применении.

Удельная прочность

Удельная прочность материала (формула ниже) характеризуется отношением предела прочности к плотности металла. Эта величина показывает прочность конструкции при данной его массе. Наибольшую важность она представляет для таких отраслей, как авиастроение, ракетостроение и производство космических аппаратов.

По величине удельной прочности сплавы из титана самые прочные из всех применяемых технических материалов. Титановые сплавы вдвое превышают удельную прочность металлов, относящихся к легированным сталям. Они не поддаются коррозии на воздухе, в кислотной и щелочной среде, не боятся морской воды и обладают хорошей теплоустойчивостью. При высоких температурах их прочность выше, чем у сплавов с магнием и алюминием. Благодаря этим свойствам их применение, как конструкционного материала, все время увеличивается и находит широкое использование в машиностроении. Недостаток титановых сплавов заключается в их низкой обрабатываемости резанием. Это связано с физическими и химическими свойствами материала и особой структурой сплавов.

Выше приведена таблица удельной прочности металлов.

Использование пластичности и прочности металлов

Очень важными свойствами металла являются пластичность и прочность. Эти свойства находятся в прямой зависимости друг от друга. Они не позволяют металлу изменять форму и препятствуют макроскопическому разрушению при воздействии на него внешних и внутренних сил.

Металлы, обладающие высокой пластичностью, под воздействием нагрузки разрушаются постепенно. Вначале у них появляется изгиб и только затем он начинает постепенно разрушаться. Пластичные металлы легко меняют форму, поэтому их широко используют для изготовления кузовов автомобилей. Прочность и пластичность металлов зависит от того, как направлены приложенные к нему силы и в каком направлении проводилась прокатка при изготовлении материала. Установлено, что при прокатке кристаллы металла удлиняются в ее направлении больше, чем в поперечной направленности. У листовой стали прочность и пластичность значительно больше в направлении прокатки. В поперечном же направлении прочность уменьшается на 30 %, а пластичность на 50 %, по толщине листа эти показатели еще ниже. Например, появление излома на стальном листе при сваривании можно объяснить параллельностью оси шва и направления прокатки. По пластичности и прочности материала устанавливают возможность его использования для изготовления различных деталей машин, сооружений, инструментов, приборов.

Методы определения прочности: разрушающий метод и неразрушающие методы контроля

Автор: Константин Вавилов · Опубликовано 18.10.2017 · Обновлено 28.04.2018

Прочность – это способность материала, деталей машин, элементов строительных конструкций и т. д., сопротивляться внутренним напряжениям, возникающим под действием внешней нагрузки. В данной статье обязательно еще поговорим о внутренних напряжениях, как они определяются и какими должны быть, чтобы прочность материала, была обеспечена. В рамках данной статьи, я расскажу более подробно о том, что такое прочность, какие существуют виды и способы расчета на прочность при простейших видах деформации: растяжении и сжатии, кручении и изгибе. Расскажу о понятии – «коэффициент запаса прочности». Дам информацию по теориям прочности и современным способам расчета деталей и конструкций на прочность с помощью ЭВМ, в частности, программных продуктов для решения инженерных задач CAE.

Нормативное и расчетное сопротивление металла

Одним из основных параметров, которые характеризуют сопротивление металлов воздействиям силы, является нормативное сопротивление. Оно устанавливается по нормам проектирования. Расчетное сопротивление получается в результате деления нормативного на соответствующий коэффициент надежности по данному материалу. В некоторых случаях учитывают еще и коэффициент условий работы конструкций. В вычислениях, имеющих практическое значение, в основном используют расчетное сопротивление металла.

Пути повышения прочности металла

Существует несколько способов повышения прочности металлов и сплавов:

- Создание сплавов и металлов, имеющих бездефектную структуру. Имеются разработки по изготовлению нитевидных кристаллов (усов) в несколько десятков раз превышающих прочность обыкновенных металлов.

- Получение объемного и поверхностного наклепа искусственным путем. При обработке металла давлением (ковка, волочение, прокатка, прессование) образуется объемный наклеп, а накатка и дробеструйная обработка дает поверхностный наклеп.

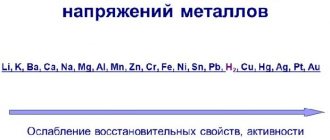

- Создание легированного металла, используя элементы из таблицы Менделеева.

- Очищение металла, от имеющихся в нем примесей. В результате этого улучшаются его механические свойства, распространение трещин значительно уменьшается.

- Устранение с поверхности деталей шероховатости.

Интересные факты

- Сплавы из титана, удельный вес которых превышает алюминиевые примерно на 70 %, прочнее их в 4 раза, поэтому, по удельной прочности сплавы, содержащие титан, выгоднее использовать для самолетостроения.

- Многие алюминиевые сплавы превышают удельную прочность сталей, содержащих углерод. Сплавы из алюминия имеют высокую пластичность, коррозийную стойкость, прекрасно обрабатываются давлением и резанием.

- У пластмасс удельная прочность выше, чем у металлов. Но из-за недостаточной жесткости, механической прочности, старения, повышенной хрупкости и малой термостойкости ограничены в применении слоистые пластики, текстолиты и гетинаксы, особенно в крупногабаритных конструкциях.

- Установлено, что по выносливости к коррозии и удельной прочности, металлы черные, цветные и многие их сплавы уступают стеклопластикам.

Механические свойства металлов являются важнейшим фактором использования их в практических нуждах. Проектируя какую-то конструкцию, деталь или машину и подбирая материал, обязательно рассматривают все механические свойства, которыми он обладает.

Прочность алюминия

Отожженная фракция технического алюминия при комнатной температуре отличается пределом прочности до 8 кг/мм 2 . Повышение чистоты материала увеличивает его пластичность, но отражается на снижении прочности. В качестве примера можно взять алюминий, показатель чистоты которого составляет 99,99%. В данном случае предельная прочность материала достигает около 5 кг/мм 2 .

Уменьшение предела прочности алюминиевой тестовой заготовки наблюдается при ее нагревании во время проведения испытаний на растяжение. В свою очередь, снижение температуры металла в пределах от +27 до -260 о С временно повышает исследуемый показатель в 4 раза, а при испытании фракции алюминия высочайшей чистоты – в целых 7 раз. В то же время несколько повысить прочность алюминия можно методом его легирования.