Детали и заготовки из полосового, пруткового или листового материала могут быть погнутыми, кривыми, покоробленными или иметь выпучивания, волнистость и т.п.

Слесарная операция, называемая правкой, позволяет придать заготовкам или деталям правильную геометрическую форму, в соответствии с требованиями чертежей или функциональным назначением.

Правку деталей и заготовок производят в холодном или в нагретом состоянии. В последнем случае допускается стальные заготовки и детали нагревать до температуры 1100–850 °С, а дюралюминиевые — до 470–350 °С.

Правка металла может быть ручной и машинной (на правильных валках, прессах и всякого рода приспособлениях).

При выборе способа правки учитывают характер материала, размер детали (заготовки) и величину прогиба.

Оснастка для правки

Ручная правка листового металла и заготовок из него производится молотками на правильных плитах и специальных рихтовальных бабках.

Правильные плиты (рис. 1, а) могут быть из серого чугуна сплошной конструкции или с ребрами или стальными (рис. 1, б).

Рис. 1. Правильная плита: а — чугунная; б — стальная

Рабочая поверхность плиты должна быть ровной и чистой. Плита должна быть массивной, тяжелой и достаточно устойчивой, чтобы при ударах молотка не было никаких сотрясений.

Плиты устанавливают на металлических или деревянных подставках, которые могут обеспечить кроме устойчивости и необходимую горизонтальность.

Вокруг плиты должно быть достаточно места, чтобы можно было свободно работать.

Рихтовальные бабки (рис. 2, а) изготовляют из стали с термической обработкой. Рабочая поверхность бабки может быть цилиндрической или сферической радиусом 150–200 мм. В качестве рихтовальной бабки для правки хорошо себя зарекомендовал рельс длиной 0,5–1 м. Рельс обладает хорошей устойчивостью, мало подвижен при ударах молотка, не оставляет следов от молотка, не деформируется и удобен для перемещения по плите.

Рис. 2. Инструмент для правки металла: а — рихтовальные бабки; б — молоток

При ручной правке лучше использовать молотки с круглым, а не квадратным бойком, так как углами квадратного бойка можно повредить поверхность выпрямляемого листа. Молоток для правки должен обладать гладкой и хорошо отшлифованной поверхностью бойка (рис. 2, б).

Для правки деталей с окончательно обработанной поверхностью, а также тонких стальных изделий или заготовок из цветных металлов и сплавов применяют молотки из мягких материалов — медные, латунные, свинцовые, деревянные.

При правке особо тонкого металла пользуются металлическими и деревянными брусками — гладилками.

Правку деталей с обработанной поверхностью стальным молотком следует проводить, используя прокладку из мягкого металла.

Для правки тонкого листового и полосового металла служат также металлические и деревянные гладилки и бруски.

Основные приемы правки металла вручную

Поступающие на слесарную обработку заготовки могут быть деформированы и нуждаются в правке, иногда говорят, в рихтовке. Заготовка из листового проката может быть деформирована во время погрузочных работ и транспортировки или деформация может возникнуть в результате остаточных напряжений после механической или термической обработки и др. Волнистая поверхность заготовки из листа может образоваться в результате наличия сжатых волокон, остаточных напряжений на одной из поверхностей листа, что определяет направление вогнутости; изгиб по длине в плоскости; изгиб на ребро свидетельствует о том, что край заготовки, куда направлена изогнутость, сжат или деформирован больше противоположного; если у заготовки деформация в виде спирали, то это свидетельствует о том, что у заготовки края более вытянуты, чем осевая линия, и т.д.

Выяснить причину деформации заготовки необходимо для принятия решения о методе ее правки, рихтовки.

Правка полосового материала по плоскости производится в следующей последовательности. Искривленною полосу кладут на плиту и, придерживая ее левой рукой, по выпуклым местам полосы наносят удары молотком, при этом удары наносят сначала по краям выпуклости широкой стороны и постепенно приближаются к середине выпуклости, поворачивая по мере необходимости полосу с одной стороны на другую. Сила удара регулируется в зависимости от размеров полосы и степени искривления.

Молоток при правке держат за конец рукоятки, несильно зажимая ее в руке. При ударе молоток нужно опускать на лист вертикально всей площадью бойка. В момент удара молоток будет обязательно отскакивать. Этим движением следует научиться управлять так, чтобы отскакивание молотка от листа вверх было направлено по вертикали к плите.

Результаты правки (прямолинейность заготовки) оценивают на глаз или же на правильной плите с помощью линейки.

Выправив широкую сторону заготовки, приступают к правке ребер. После одного-двух ударов полосу поворачивают с одного ребра на другое.

При правке полосы, изогнутой на ребро, удары наносят по широкой плоскости. Прижав левой рукой полосу к плите, наносят удары молотком по всей длине полосы, постепенно переходя от нижней кромки к верхней. На рис. 3 указана стрелками схема направлений и последовательности ударов при правке изогнутости заготовки на ребро.

Рис. 3. Схема правки изогнутости заготовки на ребро

У нижней кромки наносят сильные удары, а по мере приближения к верхней силу ударов уменьшают, но увеличивают их частоту. При таком способе правки нижняя кромка постепенно вытягивается больше, чем верхняя, и полоса выравнивается. Правку прекращают, когда верхняя и нижняя кромки становятся прямолинейными.

Правку изогнутого листа, имеющего поперечные волны — волнистость, выполняют на правильной плите, придерживая его одной рукой, а другой — наносят легкие удары молотком по выступающим частям листа вдоль поперечных волн. Сначала правят лист с одной стороны, а затем его переворачивают и правят с другой стороны.

При наличии выпуклости в середине заготовки ее кладут на плиту и выпуклости обводят мелом. Затем наносят частые удары молотком от края листа по направлению к выпуклости. По мере приближения к выпуклости удары молотком следует делать чаще и слабее. Если на заготовке имеется волнистость по краям, то удары молотком наносят по направлению от середины заготовки к ее краям.

После устранения выпуклостей и волнистости лист переворачивают и легкими ударами молотка окончательно восстанавливают его прямолинейность.

В процессе правки нужно следить за тем, чтобы на поверхности листа не оставались следы от ударов молотком. Эту работу удобно выполнять, перемещая заготовку вдоль рихтовальной бабки или по поверхности рельса, на котором производится правка.

При правке тонкого листового материала пользуются легкими деревянными, медными, латунными или свинцовыми молотками. Приемы правки такие же, как и стальными молотками.

Правку весьма тонкого листового материала осуществляют на чистой, ровной (без забоин и других неровностей) поверхности скольжением без особой нагрузки металлических или деревянных брусков-гладилок, имеющих ровную и гладкую поверхность. При правке лист периодически переворачивают.

Правка в вальцах и зачистка

Правка в вальцах

Правка в вальцах позволяет избавить листовой материал от внутренних напряжений и придать ему заданные плоскостные характеристики

.

Плоскостность в современной листообработке

Большинство современных технологий обработки листового металла предполагает механическое или термическое воздействие, что неминуемо вызывает образование внутренних напряжений в материале, упрочнение кромки и коробление получаемых деталей. Степень выраженности подобных явлений зависит от химического состава, исходных показателей напряженности металла, а также ряда других характеристик. Как следствие возникает целый ряд сложностей, связанных с последующей обработкой подобных деталей, получением заданной геометрии и процентом выбраковки готовой продукции.

При гибке детали происходит самопроизвольное высвобождение внутренних напряжений, вызывающее деформацию и отклонение от заданной геометрии или повреждение целостности структуры материала. В большинстве таких случаев деталь бракуется, что влечет за собой дополнительные расходы и повторение всего производственного цикла.

При изготовлении обечаек не соблюдается заданный радиус, что требует дополнительной обработки. Особую сложность здесь создают длина и вес металлического полотна, а также подготовительные работы, связанные с загрузкой и выгрузкой детали в трубопрокатный стан. Последующая сварка не прошедших правку деталей требует продолжительной и трудоемкой подготовки. При этом использование автоматизированной робототехники в этом случае практически не возможно, поскольку требуется дополнительная фиксирующая оснастка. Качество сварного шва на не прошедших правку деталях также оставляет желать лучшего.

Правка в вальцах позволяет «отпустить» материал и придать ему необходимые плоскостные характеристики, что значительно облегчает последующую обработку и положительно влияет на качество готовой продукции. Классический метод правки материала всегда предполагал предварительный нагрев заготовки и использование молота. Такие работы выполнялись преимущественно опытными специалистами и отнимали много времени и сил. Использование оборудования для круговой гибки и прессов также не давало желаемых результатов. Самым эффективным методом правки материала, безусловно, является правка в вальцах, в основе которой лежит принцип пластической деформации металлов.

Принцип правки в вальцах

Правильные вальцы объединены в нижний и верхний блоки, при этом верхний блок имеет автоматическую регулировку наклона. Каждый нижний валец попадает в промежуток между двумя верхними. При обработке на листоправильном станке ARKU деталь подвергается череде переменных гибов. По мере прохождения детали через зону правки расстояние между верхними и нижними правильными вальцами постепенно увеличивается. Первые переменные гибы осуществляются с большим усилием, далее усилие снижается, таким образом сам процесс правки можно сравнить с затухающим синусоидальным колебанием.

Сервогидравлика

Сервогидравлическая система регулировки рабочего зазора между верхними и нижними вальцами позволяет эффективно править детали со сложной геометрией, разными поперечными сечениями и технологическими отверстиями. Детали после плазменной, лазерной резки и вырубки, для ручной правки которых требовалось несколько часов, обрабатываются за считанные минуты. При этом с высокими показателями плоскостности и с полным отсутствием внутренних напряжений. Упрощаются все последующие работы по сварке и гибке. Расходы по финишной доработке и, как следствие, процент брака многократно снижается.

Преимущества правки в вальцах

- Хорошая плоскостность и отсутствие в деталях внутренних напряжений

- Минимизация выбраковки и финишной доводки готовой продукции

- Упрощения всех последующих технологических операций

- Снижение производственных расходов

- Высокое качество готовой продукции

Правка листового металла на вальцах

Для правки деталей из листового металла могут быть также использованы вальцы.

В ручных вальцах правят обычно заготовки из листа толщиной до 3 мм. Валки 1 и 3 расположены один над другим (рис. 4), и в зависимости от толщины заготовки 2 их можно удалять друг от друга или сближать между собой. Также может быть поднят или опущен расположенный сзади третий валок 4. Валки должны быть отрегулированы так, чтобы они не были сильно прижаты друг к другу.

Рис. 4. Схема работы ручных вальцов

Заготовку (лист или полосу) устанавливают между двумя передними валками и, вращая рукоятку по часовой стрелке, пропускают между валками.

Часто для полного устранения выпуклостей и вмятин заготовки приходится пропускать между валками несколько раз. Заготовки толщиной 3–6 мм правят на вальцах с электроприводом.

Обработка дерева и металла

Прокатная сталь, поступающая с металлургических заводов, часто имеет деформации (рис. 1), возникшие в процессе прокатки, а также при транспортировании.

Деформации листовой стали устраняют на листоправйльных вальцах, швеллеров и двутавровых балок — на горизонтальных правильно-гибочных прессах, а угловой стали—на углоправйльных вальцах. После правки волнистости, коробоватости, местные вы-пучины, неровности между листом и стальной линейкой длиной 1 м, поставленной на лист ребром, не должны превышать 1,5 мм. Кривизна профильной стали после правки не должна превышать 1/1000 его длины и быть более 5 мм, смалковка и размалковка не должны превышать 1 мм на 100 мм ширины полки.

Саблевидность универсальной стали определяют величиной зазора между продольной кромкой и натянутой струной.

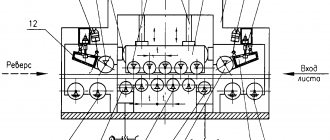

Листоправйльные вальцы (рис. 2), применяемые на заводах металлоконструкций, правят листовую сталь предельной ширины 2000.. .3200 мм и имеют 7, 9, 11 валков. Для правки листовой стали толщиной 6. ..25 мм обычно применяют семивалковые вальцы 25X3200. Деформированный лист закладывают в зазор между верхними и нижними цилиндрическими валками, расположенными в шахматном порядке. Предварительно между верхними и нижними валками устанавливают зазор несколько меньший, чем толщина выпрямляемого листа.

На листоправйльные вальцы (рис. 3) сталь подают приводными роликовыми конвейерами. После вальцов выправленные листы поступают на конвейер. На конвейеры листы подают и с конвейеров снимают мостовыми кранами.

Величину зазора между рядами валков, а также превышения крайних валков верхнего ряда определяют по специальным таблицам и устанавливают по указательному устройству индикаторного типа. После этого включают механизм нижних валков листопра-вйльных вальцов и механизм вращения роликов подающих конвейеров. Ролики конвейера подают лист в валки, а далее он перемещается за счет трения между листом и нижними валками. При движении лист многократно изгибается и в нем устраняются деформации волнистости. Листовая сталь проходит через валки на приемный роликовый конвейер и в зависимости от необходимости или пропускается через валки обратным ходом для повторной правки или снимается с конвейеров мостовым краном для укладки в штабель.

На листоправйльных вальцах устраняют саблевидность универсальной стали. Для этого укладывают на вогнутую зону стальные прокладки толщиной 2.. .4 мм. Валки, сжимая лист в месте прокладок, выправляют саблевидность.

Мелкие листовые детали, полученные в результате резки на гильотинных ножницах, правят так. На большой подкладной лист толщиной 25…30 мм укладывают в один слой детали одинаковой толщины и пропускают их через вальцы несколько раз.

Правка закаленных деталей

Закаленные детали выправляют носиком молотка (рис. 5). Деталь при этом лучше располагать не на плоской плите, а на рихтовальной бабке, имеющей гладкую поверхность. Удары при правке наносят не по выпуклой, а по вогнутой стороне детали.

Рис. 5. Правка закаленных деталей

При правке закаленную полосу (линейку и пр.) кладут на рихтовальную бабку выпуклостью вниз, носиком молотка наносят не сильные, но частые удары по впадине, начиная с ее середины и постепенно переходя к краям; затем, перехватив левой рукой деталь за второй конец, производят правку другой ее части. В процессе правки периодически проверяют стрелу прогиба детали.

Удары молотком должны быть не сильными, чтобы не сломать деталь.

ТЕХНОЛОГИЯ И ОБОРУДОВАНИЕ ПРАВКИ ПРОКАТА

Принцип правки основан на создании в укороченных волокнах пластических деформаций растяжения.

Правку листов производят на вальцах (валковых листоправильных машинах) или на правильно растяжных машинах. Правка на вальцах состоит в пропускании листа между двумя рядами вращающихся валков, которые, увлекая лист возникающими силами трения, многократно изгибают его.

При изгибе сжатые волокна листа пластически растягиваются и принимают такую же длину, что и волокна вне района натяга, вследствие чего лист правится в продольном направлении. Правка в поперечном направлении ведется при помощи прокладок, которые последовательно укладываются вдоль на натянутые районы листа в процессе его вальцовки. В местах, где уложены прокладки, натянутые волокна металла под воздействием сжимающих усилий, направленных нормально к поверхности, растягиваются и достигают той же длины, что и остальные волокна. В качестве прокладок используются тонкие полосы из мягкой стали шириной 200 – 250 мм и длиной 1.5 – 2 м. Листоправильные вальцы имеют от 5 до 21рабочих валков. Листы толщиной 6 мм и более обычно выправляются на пяти- или семивалковых вальцах. Листы толщиной менее 6 мм обладают повышенным пружинением и требуют большого количества волнообразований при вальцовке. Поэтому при правке тонких листов применяют вальцы с девятью – семнадцатью валками. При правке очень тонких листов это не всегда дает удовлетворительные результаты, и иногда их правят на толстом подкладном листе, который прокатывается в вальцах вместе с выправляемым листом.

Листоправильные вальцы имеют рабочие валки (1)нижнего ряда, опирающиеся на подшипники, укрепленные в неподвижной станине. Верхние рабочие валки (2) имеют подшипники, расположенные в подвижной раме, и могут перемещаться вместе с ней по высоте. Прогиб валков при вальцовке устраняется промежуточными опорами (3) в виде роликов, передающих усилия на станину и на верхнюю раму. Для предотвращения изгиба листов при выходе из вальцев имеются два вспомогательных валка (4), которые могут перемещаться в вертикальном направлении не только вместе с верхними рабочими валками, но и самостоятельно, при помощи ручного штурвала. Для устранения провисания листа в процессе правки и облегчения ввода его между валками перед вальцами и сзади них устанавливают рольганги, представляющие собой ряд роликов (5), подшипники которых поддерживаются сварным металлическим столом-каркасом.

Рис. 4.1. Схема правки листов на пятивалковой правильной машине.

1 – нижние рабочие валки; 2 – верхние рабочие валки; 3 – опорные ролики; 4- вспомогательные валки; 5 – ролики рольганга.

Зазор между верхним и нижним рядами рабочих валков листоправильной машины определяется по формуле:

,

где S – толщина листа, мм;

σт – предел текучести материала листа, Па;

t – расстояние (шаг) между осями рабочих валков одного ряда, мм;

k – коэффициент упругой зоны (k=0.25 при количестве валков 9 и менее; k=0.20при количестве валков 11 и более);

E – модуль упругости материала, Па.

Принцип правки на правильно-растяжных машинах основан на упругопластическом растяжении листа или профиля с доведением деформаций в его сечениях до значений, превышающих те, которые соответствуют пределу упругости. При этом участки листа, не имевшие погиби, вытягиваются до длины волнистых, при одновременном выпрямлении последних, и лист выправляется. Может применяться правка растяжением тех материалов, у которых отношение предела прочности к пределу текучести больше 1,15—1,2.

Правильно-растяжные машины имеют в качестве зажимного устройства губки с насечками, которые повреждают зажатые участки листа длиной, вследствие чего эти участки после правки приходится обрезать, что является недостатком этих машин (длина обрезаемых участков может достигать 300 мм).

Правильно-растяжная машина имеет растяжной гидравлический цилиндр и переднюю и заднюю подвижные головки. Лист в горизонтальном положении закрепляется между передней и задней головками. При создании давления в гидравлическом цилиндре головки расходятся и происходит растяжение листа. Машина имеет систему управления, обеспечивающую регулирование скорости растяжения и автоматическое выключение при достижении определенного хода или усилия.

Правка на правильно-растяжных машинах по сравнению с правкой на листоправильных вальцах имеет следующие преимущества:

— повышает производительность труда в 6 – 8 раз и одновременно увеличивает точность правки;