Температура плавления титана 1668°С. Имеется около 20 сплавов

| Марка | Свариваемость | Технологические особенности сварки |

| BT1-00, ВТ1-0, ОТ4-0, ОТ4-1 | Хорошая | Зачистка кромок Режим с минимальной погонной энергией |

| 0Т4, ВТ5, ВТ5-1 | Удовлетворительная | |

| ВТ6, ВТ3-1, ВТ9, ВТ14, ВТ16, ВТ20 | Ограниченная | Мягкий режим с малыми скоростями охлаждения |

| ВТ22 | Последующая термообработка | |

| ПТ-7М, ПТ-3В, ПТ-1М | Хорошая | Режим с высокой скоростью охлаждения |

Трудности при сварке

Высокая химическая активность металла при высокой температуре, особенно в расплавленном состоянии. Поэтому необходима надежная защита от воздуха не только сварочной ванны, но и остывающих участков шва и околошовной зоны, пока их температура не снизится до 250-300°С. Требуется защита и обратной стороны шва даже в том случае, если металл не расплавлялся, а только нагревался выше этой температуры.

Склонность титановых сплавов к росту зерна металла в нагретых до высоких температур участках. Это затрудняет выбор режима сварки — такого, при котором нагрев околошовной зоны был бы минимальным.

Высокая температура плавления титана требует применять концентрированные источники нагрева. Низкая теплопроводность титана приводит к снижению эффективности источника нагрева по сравнению со сваркой сталей.

Поры и холодные трещины сварных соединений титана возникают из-за вредных газовых примесей и водорода. Поэтому необходимо обеспечить чистоту основного металла и сварочных материалов, в том числе присадочной проволоки.

Вблизи точки плавления поверхностное натяжение титана в 1,5 раза выше, чем алюминия, что позволяет формировать корень шва на весу. Однако расплавленный металл обладает низкой вязкостью, и при некачественной сборке деталей могут образоваться прожоги.

Способы сварки титана и его сплавов

Учитывая физико-химические свойства, титан и титановые сплавы сваривают только электродуговой сваркой.

Основные способы сварки титана:

- в газовой среде, с бескислородным флюсовым порошком АН-11;

- электрошлаковый для толстых листов, под флюсом АН-Т2;

- контактный в атмосфере защитных газов.

Сварка аргоном

В ходе работы требуется защищать от окислителей не только рабочую зону, но и оборотную сторону соединения. Поэтому технология сварки титана предусматривает работу в изолированном объеме, заполненном газовой смесью на основе аргона. Дополнительную защиту осуществляют, используя подкладки или сваривая детали встык.

ГАЗОВАЯ ЗАЩИТА СВАРОЧНОЙ ВАННЫ

Существуют три варианта защиты:

- струйная с использованием специальных приспособлений

- местная в герметичных камерах малого объема

- общая в камерах с контролируемой атмосферой (ВКС-1, ВУАС-1, УСБ-1)

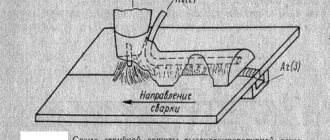

При аргонодуговой сварке титана W-электродом следует применять сварочные горелки с возможно большим газовым соплом, создающим обширную зону защиты. Поток аргона через сопло должен быть ламинарным, что достигается газовыми линзами, установленными внутри сопла. Расход газа в зависимости от режима сварки колеблется от 8 до 20 л/мин. Если сопло горелки не гарантирует надежной защиты, то его дополняют специальной насадкой, коробом или другим приспособлением. Дополнительные защитные устройства изготавливают из нержавеющей стали. Внутри имеются рассекатели и газовые линзы. Насадка, прикрепляемая к газовой горелке для защиты кристаллизующейся сварочной ванны, должна иметь ширину 40-50 мм и длину от 60-120 мм в зависимости от режима сварки. Для сварки трубчатых конструкций, кольцевых поворотных и неповоротных стыков применяют местные или малогабаритные защитные камеры.

1- дополнительная насадка; 2 — газовая линза

Качество защиты определяют по внешнему виду металла шва. Серебристая или соломенного цвета поверхность шва свидетельствует о хорошей защите. Желто-голубой цвет указывает на нарушение защиты, хотя в отдельных случаях такие швы считаются допустимыми. Темно-синий или синевато-серый цвет с пятнами серого налета характеризует низкое качество шва.

Технология и режимы сварки

Ручную сварку титана и его сплавов проводят электродами из вольфрама постоянным током обратной полярности. В ходе работ применяют оснастку и дополнительные приспособления, обеспечивающие защиту рабочей зоны и нагретой области, прилегающей к шву, и значительных отрезком остывающего шовного материала. Это специальные удлиненные насадки с соплами для подачи инертных газов, козырьки, перфорированные подкладные пластины с подачей газа и т.д. При соединении трубопроводов трубы заполняют защитным газом изнутри.

Ручная дуговая сварка

Ручная аргонодуговая сварка чаще всего применяется при изготовлении уникальных изделий или в мелкосерийном производстве, а также при выполнении работ высокой сложности, на которые не получается запрограммировать автомат.

Ручная дуговая сварка

При толщине листа до 3 мм зазор следует выставлять от полмиллиметра до полутора, и сваривать можно без добавления присадочной проволоки. При использовании 1,5-миллиметрового электрода и 2-миллиетровой присадочной проволоки сварочный ток для листов толщиной 2 миллиметра выбирают около 100 ампер, а для листов в 3-4 мм — ток увеличивают до 140 ампер.

Электрод ведут прямо, без колебаний, а наклонен он должен быть вперед по ходу шва. Если используется присадочная проволока, то она должна подаваться непрерывно, а электрод ставится перпендикулярно к заготовке.

После завершения шва и отключения электродуги требуется подавать защитные газы еще как минимум полторы — две минуты, чтобы дать возможность последнему участку шва и околошовной зоны остыть до 400 °С. Такая защита препятствует образованию окислов. Окислившийся шов легко отличим по цвету:

- высококачественный шов — желтый (соломенный);

- окислившийся – серо- черный, с переходом в синеву.

Автоматическая сварка

Автоматическая сварка проводится электродами из вольфрама с применением постоянного тока.

Если используется неплавкий электрод, то рекомендуется применять прямую полярность. Рекомендованный диаметр сопел горелки, подающих защитный газ, должен быть в пределах 12-15 мм.

Розжиг и гашение дуги выполняют не на самой детали, а на расположенных рядом с началом шва планках. Это связано с тем, что в начале и конце работы дуги в ходе переходных процессов возможны броски напряжения, могущие вызвать проплавление основной детали.

Режимы аргонодуговой сварки титана

При сварке титана аргоном работают с металлом толщиной от 0,8 до 3 миллиметров.

Параметры сварки зависят от толщины листа:

- Диаметр электрода 1 -3 мм;

- напряжение 80-130 вольт;

- сила тока 45-220 А;

- скорость ведения электрода 18-22 метров в час;

- расход газа в горелке 6-12 литров в минуту;

- расход в подкладной пластине 3-4 литра в минуту.

Режимы сварки титана под флюсом

При этом методе линия шва посыпается толстым слоем флюсового порошка. Облако инертных газов образуется по мере сгорания флюсового порошка в пламени электродуги и прикрывает как сварочную ванну, так и околошовное пространство.

Схема сварки под флюсом

Метод позволяет работать с более толстыми деталями – до 5 мм для стыковых и угловых соединений, а при сварке внахлест — только до 3 мм. Ток при этом используется от 250 до 330 ампер, рабочее напряжение — 24-38 вольт. Данный метод обеспечивает повышенную скорость сварки — от 40 до 50 метров в час (почти метр в минуту).

Электрошлаковая сварка титановых сплавов

Этот способ применяется реже, но позволяет достигнуть высокой эффективности при соединении заготовок из титановых сплавов с добавлением алюминия и олова. Метод весьма энергоемкий, применяются трехфазные сварочные источники. Сварочные токи достигают полутора тысяч ампер.

Применяются пластинчатые электроды сечением 12×60 мм. Они позволяют получить высококачественный шов, причем шовный материал по своим основным механическим параметрам близок к материалу деталей.

Для прессованных из титана деталей проводят сварку круглыми 8-миллиметровыми электродами. При этом не удается достигнуть столь же высоких прочностных показателей, как для пластинчатых.

Электрошлаковая сварка

При работе данным методом не рекомендуется использовать плавкие электроды из легированных сплавов, ввиду чрезмерного насыщения прессованного материала сварочными газами.

Контактная сварка титана

При контактной сварке электроды не используются для разжигания дуги, их назначение — только подвести электрический ток к рабочей зоне. Дуга разжигается непосредственно между небольшими зонами деталей, сближаемых между собой под давлением электродов. Метод применяется для сварки относительно тонких листов проката в ходе изготовления сосудов, корпусов и т.п.

Контактная сварка бывает:

- стыковая;

- точечная;

- шовная, или роликовая;

- конденсаторная

По данным исследований, наилучшая скорость оплавления при работе с крупными заготовками должна составлять 2-3 мм/с. Повышение скорости вызывает понижение прочностных характеристик шва, несмотря на аргонную защитную атмосферу.

В ходе подготовки к сварочным работам кромки заготовок следует отфрезеровать или зачистить абразивными материалами. Необходимо также тщательно обезжирить как линию шва, так и околошовную зону до 20 см. Поскольку титан имеет низкую теплопроводность, он склонен перегреваться. Поэтому значение осадки устанавливается на 10-20% выше, чем для конструкционных сталей.

Режимы стыковой сварки титана

Сварочные режимы определяются, прежде всего, площадью сечения свариваемых заготовок. Метод позволяет сваривать детали сечением от 150 до 10 000 мм2. При этом остальные характеристики варьируются в зависимости от сечения:

- осадочное давление 2,9-9890 МН/м2;

- вылет 25-200 мм;

- припуск оплавки 8-40 мм;

- припуск осадки 3-15 мм;

- скорость оплавки 6-2,5 мм/сек;

- рабочий ток 1,5-50 А.

Точечная сварка титана

Этот метод позволяет получить негерметичное соединение листового металла до 4 мм толщины. Она широко применяется для корпусов механизмов и защитных кожухом, для сборки различных опорных рамок и т.п. Электрод должен быть достаточно прочным, чтобы выдерживать большое усилие сжатия листов. Для сварки протяженных швов с целью повышения производительности используется несколько электродов, расположенных с тем же шагом, что и точки шва.

Точечная сварка

Режимы точечной сварки титана определяются толщиной проката:

- толщина листа 0,8-2,5 мм;

- контактная поверхность 4-8 мм;

- давление электрода 1,9-6,8 кН;

- длительность импульса 0,1-0,4 с;

- длительность сжатия 0,1-0,4 с;

- ток импульса 7-12 кА.

Шовная роликовая сварка титана

данный способ используется для создания герметичных сварных соединений. Используются электроды в виде силовых роликов, которые катятся вдоль лини шва и сжимают листы заготовок друг с другом. На них периодически подают мощные импульсы тока с тем расчетом, чтобы зоны проплавления, имеющие овальную форму, перекрывали друг друга на 10-15% . Цепочка таких точек сварки и образует непрерывный герметичный шов. Метод позволяет сваривать листы толщиной от 0,2 до 3 мм и весьма популярен при изготовлении герметичных емкостей сосудов низкого давления, таких, как топливные баки, сильфоны и т.п.

Режимы конденсаторной стыковой сварки титановых труб

Конденсаторный метод является подвидом шовной сварки и отличается от него тем, что энергия электрического импульса запасается в батарее, составленной из мощных конденсаторов, и управляющим модулем периодически подается на электроды. Трубные заготовки диаметром до 23 мм с толщиной стенки до 1,5 мм получается сваривать даже без защитной атмосферы, поскольку мощный импульс выжигает окислители в зоне сварки.

Режим сварки также определяется диаметром трубы и толщиной ее стенки. Емкость конденсаторной батареи колеблется от 5 000 до 7000 микрофарад, напряжение импульса — от 800 до 2100 вольт, усилие сжатия — от 8 до 24 кН.

Очень важно соблюдать дистанцию вылета труб из вкладышей (от 1 до 1,8мм), поскольку при его превышении более 2,2 мм происходит смещение торцов и неполный провар шва.

ГАЗОВАЯ ЗАЩИТА НАГРЕТЫХ УЧАСТКОВ

Специальная подкладка для защиты корня шва, нагретого до 250-300°С

Защитные приспособления из нержавеющей стали для тавровых и угловых соединений

Возможные дефекты

При сварке титана, если она не производится лазером, возможны дефекты. Согласно ГОСТ, дефекты появляются из-за несоблюдения технических условий, нарушения технологии, после чего конструкция становится непригодной.

По ГОСТ дефекты бывают следующих видов:

- трещины;

- поры;

- твердые образования;

- несплавления;

- неправильный шов;

- иные дефекты.

Трещины-разрывы в шве или прилегающих местах, согласно ГОСТ, недопустимы, так как создается центр разрушения.

Образование разрывов объясняется высоким содержанием в расплавленном металле углерода, никеля, водорода, фосфора. При сварке лазером вероятность образования трещин сводится к нулю.

Для устранения трещин нужно засверлить концы дефекта, затем устранить трещину механическим путем и строжкой, после этого участок зачищается и заваривается.

Поры, согласно ГОСТ — это полости, заполненные газом. Образуются из-за высокого газообразования.

Место с порами нужно переварить, предварительно зачистив механическим путем, так как дефект ослабляет конструкцию.

Твердые включения по ГОСТ – это инородные металлические и неметаллические вещества в шве, снижающие прочность шва и концентрирующие напряжение, поэтому место с дефектом вырубают до здорового участка и удаляют строжкой, затем заваривают.

Видео:

Несплавления по ГОСТ — это отсутствие соединения между металлом и швом. Образуются при дуговой сварке из-за нерасплавления части кромки стыка.

Это может произойти, если неправильно выбрана форма угла, плохо зачищены кромки, неправильно выбран режим сварки. Такие дефекты снижают прочность шва. Место дефекта нужно вырубить, зачистить и вновь заварить.

Нарушение формы по ГОСТ — отклонение формы шва от установленных требований.

Причинами возникновения могут послужить колебания напряжения в сети, неправильный угол наклона и др. Последствием могут быть внутренние дефекты шва.

Для устранения место дефекта заваривается тонким швом электродом небольшого диаметра.

ЗАЩИТА ШВА ТРУБОПРОВОДА

Защита при приварке фланца

Защита при сварке секционных отводов

Контактная

Применение контактной технологии может быть вполне оправдано, если вам нужна сварка титановых труб. Основные особенности:

- Для сварки контактным методом подходят трубы, у которых диаметр составляет 1-2,5 сантиметра, а толщина стенок — около 1 миллиметра. Такие трубы не нуждаются в защите инертными газами.

- Оптимальное зарядное напряжение в данном случае — 900 вольт (для труб 10 мм X 1 мм) либо 2000 вольт (для труб 25 мм X 1,5 мм).

- Перед сваркой необходимо обязательно выполнить травление кромок труб.

Подготовка к сварке

Резку титана и подготовку кромок под сварку выполняют механическим способом. Для толстостенных изделий пригодны и газотермические способы, но с обязательной последующей механической обработкой кромок на глубину не менее 3-5 мм и на ширину 15-20 мм. После этого кромки зачищают металлическими щетками, шабером и т.п. и обезжиривают. Конструкции, которые перед сваркой испытывали нагрев — при вальцовке, ковке, штамповке и т.д. — должны быть подвергнуты дробеструйной или гидропескоструйной очистке и затем химической обработке: рыхлению оксидной пленки, травлению и осветлению.

Режим химической обработки титана и его сплавов

| Раствор | Длительность обработки, мин | |

| Назначение | Состав | |

| Рыхление оксидной пленки | Нитрит натрия 150-200 г/л Углекислый натрий 500-700 г/л | 120 |

| Травление | Плавиковая кислота 220-300 мл/л Азотная кислота 480-550 мл/л | 60-1200 |

| Осветление | Азотная кислота 600-750 мл/л Плавиковая кислота 85-100 мл/л | 3-10 |

После этого свариваемые кромки промывают бензином на ширину 20 мм и протирают этиловым спиртом или ацетоном.

Сварочную проволоку предварительно подвергают вакуумному отжигу и обезжиривают ацетоном или спиртом. Окисленную часть удаляют кусачками. Поверхности, подготовленные к сварке, нельзя трогать незащищенными руками.

Особенности ручного метода сварки

Ручная сварка применяется для изготовления изделий в единственном числе или мелкими сериями, при выполнении работ большой сложности, с которыми автомат справиться не в состоянии. Ток выбирают около 100-140 А. Электрод нужно вести прямо, с наклоном вперед. Оборудование настраивается на постоянный ток. Зона сварки подвергается защите, которая не снимается в течение 1-2 минут после отключения тока. Цвет шва свидетельствует о его качестве: высокое – серебристый, низкое – синий или черный.

Рекомендуем к прочтению Как варить автомобильные диски с помощью аргона

Необходимые электроды

Для сварки титановых сплавов используются электроды, изготовленные из вольфрама с добавками небольшого количества оксида лантана, который дает возможность увеличения тока на 50%, продлить срок службы и снизить степень загрязнения сварочной ванны. Конус изделия для снижения шероховатости полируется.

Используются изделия, имеющие сечение 12х60 мм. С их помощью получают шов высокого качества, близкий по составу к свариваемому материалу.

Ручная и полуавтоматическая дуговая сварка в защитной газовой среде

В ручном или полуавтоматическом режиме процедура проводится с использованием электрода из вольфрама и постоянного тока прямой полярности. Кроме того, обязательно следует позаботиться о применении защитных газов, например, аргона. Очень часто используются и специальные приспособления, которые обеспечивают защиту места сваривания за счет поступления в них инертных газов. Подобные устройства могут обладать различными формами и размерами, как и способами исполнения.

Ручная работа производится в тех случаях, когда толщина металлического предмета не превышает 3-х миллиметров. В ином случае может потребоваться применение присадочного материала. Если же толщина изделия превышает 10 миллиметров, то экономически выгоднее использовать полуавтоматическую технологию.

Выводы

Сваривание титановых сплавов является весьма непростой задачей, с которой можно справиться только при наличии соответствующего оборудования, а также знаний и навыков в этой области. Во многом качество такой работы зависит от характеристик используемых инертных газов. При необходимости вы можете изучить каталог такой продукции на сайте , проследовав по ссылке https://www.propangaz.ru/?id=20.

Кроме того, предлагаем вам изучить статью, посвященную теме сваривания изделий из алюминия.

Как именно проводят данную процедуру?

При работе с этим материалом наиболее часто используется метод электродугового воздействия, в котором важную роль играет газ, обеспечивающий создание защитной среды. В качестве такого газа может применяют аргон или гелий. Это связано с тем, что при контакте с атмосферным воздухом в состоянии сильного нагрева титан становится чересчур хрупким. В то же время защитный газ позволяет исключить такой контакт. Вы можете изучить нашу статью о том, как проводится сварка аргоном с использованием электрической дуги.

спецнасадка для работы с трубами

Качество создаваемого неразрывного соединения во многом зависит и от того, насколько грамотно будут проведены подготовительные работы. Поверхность металла следует обезжирить и очистить от грязи с применением спирта или ацетона, а также зачистить наждачной бумагой или щеткой с металлической щетиной. Нужно помнить, что соединяемые детали из Ti практически всегда покрыты оксидной пленкой, устранить которую можно приготовив смесь из 30-40% азотной кислоты и 2-4% фтористоводородной кислоты. Травление следует проводить при температуре в 60 градусов в течение полминуты.

Сварка со стальными заготовками

Если масса готовой конструкции не должна превышать определенный лимит, титан сваривают со сталью. Этот метод используют в строительстве малых и больших сооружений.

Но различия между сталями и титаном усложняет получение соединения с высокой прочностью. Это основная проблема, которая укорачивает жизнь конструкций.

Особенно этот минус проявляется, когда титан нужно соединить с нержавеющей сталью. Учёные всё еще исследуют эту область.

Пока что есть всего несколько методов сварки титана со сталью:

- При помощи взрыва. Для этого между стальными и титановыми заготовками прокладывают еще один металл. Например, медь, серебро или соединения из туго плавящихся металлов;

- Диффузионная сварка. Лучше всего подходит для объединения титановой заготовки с заготовкой из нержавеющей стали. Зона соединения будет менее прочной, чем начальные заготовки, но в целом шов будет надёжным и плотным;

- Клинопрессовая сварка. Эта методика предусматривает механическое сдавливание заготовок под термическим влиянием. Швы получаются прочные, менее склонные к коррозии;

- Точечный метод сварки и сварка ультразвуковым способом.