Особенности сборки и сварки конструкций из тонколистового материала

При сварке листов небольшой толщины происходит коробление их поверхностей; при этом с уменьшением толщины листов коробление увеличивается. Поэтому при сборке и сварке конструкций из тонколистового материала для предотвращения коробления необходимо строго соблюдать все технические условия на сборку, а также правильную технологическую последовательность сварки.

Коробление или деформация тонкого материала заключается в том, что на листах конструкции обычно в промежутках между приваренным набором образуются бухтины, а по свободным кромкам появляется волнообразный изгиб. Выправление бухтин после сварки значительно увеличивает трудоемкость работы и может привести к уменьшению прочности конструкций.

К тонколистовым конструкциям относят: продольные и поперечные переборки — выгородки служебных и жилых помещений, стенки и крыши надстроек и другие конструкции, имеющие толщину листов 3 мм и меньше.

При подготовке конструкций из тонкого материала под сварку сборщик должен учесть, что при сварке происходит усадка металла, поэтому необходимо выдерживать заданные по чертежу размеры зазоров и прихваток, имея в виду, что это исключает возможность коробления конструкций.

Перед сборкой и сваркой тонколистовых конструкций все листы должны быть хорошо выправлены после обработки и иметь клеймо приемки. Сборку плоских конструкций производят на ровной металлической площадке или плите; листы собираемой конструкции укладывают на площадку и плотно стыкуют между собой с минимальными зазорами, причем длина отдельной прихватки должна быть равна 30 мм, а расстояние между прихватками 250—300 мм (рис. 102, а — г). После этого листы плотно прижимают в точках стыков и пазов грузами с размерами 120X200X800 мм и массой около 100 кг, а затем сваркой прихватывают листы по контуру к плите и производят сварку обратноступенчатым способом — сначала стыков, а потом лазов. Прихватки по контуру к плите уменьшают усадку. Грузы препятствуют выпучиванию полотнища в районе стыков и пазов во время сварки.

После сварки грузы снимают и удаляют прихватки по контуру, полотнище кантуют и накладывают подварочные швы по стыкам и пазам автоматом с другой стороны полотнища, предварительно накладывая грузы и прихватывая сваркой по контуру к плите. Если после окончания сварки на полотнище появятся небольшие бухтины вдоль стыков и пазов, их выправляют проковкой сварных швов. При небольших размерах полотнища правку производят на правильных вальцах. Затем устанавливают набор и прихватывают его по контуру полотнища. Набор (прижимают к полотнищу грузами или сверху набора ставят «рыбины» из угольников для жесткости и устойчивости при сварке. Далее производят приварку набора (встык) к полотнищу в порядке, изображенном на рис. 102, т. е. сначала приваривают первую стойку, затем третью, пятую и т. д. Приварку производят от середины полотнища к краям. «Рыбины» рекомендуется оставлять на полотнище до установки его на место. Сборку конструкций заканчивают проверкой плотности сварных швов керосином, контуровкой и сдачей контрольному мастеру ОТК.

Если конструкция имеет поперечную погибь (например, настил надстройки), то сборку ее производят в постели, причем последовательность сборки и сварки остается той же, только подварку полотнища выполняют в последнюю очередь, т. е. после установки и приварки всего набора.

Конструкцию, покоробленную при сварке, правят местным нагревом каждой бухтины до температуры 800—900° С (темно-красного каления) газовой горелкой. На рис. 103 цифрами изображена последовательность нагрева покоробленного металла. Когда разогретые места начнут остывать, т. е. слегка темнеть, производят правку, нанося со стороны бухтины удары деревянным молотом (киянкой) или стальной кувалдой через гладилку. При этом используют плоскую поддержку с другой стороны листа. При остывании происходит усадка металла и бухтины выравниваются.

Особенности сварки тонкого металла электродом

Сварка жести с помощью проводника процесс хоть и востребованный, но достаточно сложный и требует особого подхода. Все дело в том, что одно неловкое движение проводником и металл можно испортить, то есть насквозь прожечь, так как он толщиной меньше 0,4 миллиметра. В то же время, недостаточно плотное прилегание электрода может привести к некачественному соединению свариваемого материала.

Сварка тонкого металла электродом ведется на низком токе, поэтому необходимо четко придерживаться расстояния между изделием и проводником, чтобы не утратить дугу. Одним словом, нужно долго учиться и тренироваться, как варить тонкий металл, чтобы полноценно прочувствовать весь процесс и научиться удерживать дугу.

Одной из особенностей является специальная подготовка для тонкого металла, для лучшего сцепления. То есть, детали необходимо максимально качественно очистить от масла, краски, грязи и пыли для лучшего скрепления. Следует учитывать, что не все виды швов и не каждая технология подойдет для сварки стальных листов.

Сварка — листовая конструкция

При изготовлении резервуаров, элементов судового корпуса и ряда других конструкций часто возникает необходимость сборки и сварки плоскостных листовых конструкций , весьма разнообразных по своим толщинам и габаритам, которые будем условно называть полотнищами. Сборка, а главное сварка таких полотнищ требует хорошо проработанного технологического процесса с определением последовательности выполнения сварки. [31]

В соответствующей нормали регламентируются подготовка сварного шва и технология различных способов сварки, а также рекомендуются электроды, сварочная проволока, составы флюсов для сварки листовых конструкций из сталей ( в том числе двухслойной), алюминия, меди, никеля и титана. [32]

Для сварки листовых конструкций применяются различные стенды, обеспечивающие правильное взаиморасположение собираемых листов с соблюдением необходимых технологических. [34]

В настоящее время газовая сварка находит применение в основном при изготовлении воздуховодов, фильтров, кожухов и других вентиляционных устройств, а также небольших аппаратов и емкостей из стали толщиной 0 5 — 2 мм. При сварке листовых конструкций толщиной до 2 мм лучшим видом подготовки кромок является от-бортовка. [35]

Подготовка кромок под сварку выполняется так же, как и для сварки сталей. При сварке тонких листовых конструкций ( до 2 мм) для уменьшения деформаций и напряжений параллельно швам на расстоянии от швов, равном 25 — 30 толщинам, в заготовках делаются зиговки радиусом 4 — 5 толщин ( фиг. [36]

Вид сварки выбирают, исходя из размера и формы соединяемых заготовок; расположения швов в сварном соединении; физико-химических свойств, соединяемых материалов; возможности механизации и автоматизации процесса сварки. Так, например, для сварки листовых конструкций из всех марок сталей и некоторых цветных сплавов широко применяют дуговую и электрошлаковую сварку. Для получения стыковых соединений заготовок компактных, полых и развитых сечений из сталей и цветных металлов применяют контактную стыковую сварку. [37]

Стенды оборудуют приспособлениями, облегчающими труд и повышающими безопасность работы. Так, например, стенды для сборки и сварки листовых конструкций снабжают рольгангами, облегчающими перемещение листов в процессе сборки. На рис. 62 представлен стенд для сварки цилиндрических аппаратов, в нижней части которого установлены приводные ролики, позволяющие легко повертывать свариваемый аппарат. [39]

Основные способы соединения тонколистового металла

Сварка жести может осуществляться как ручной дуговой сваркой, так и полуавтоматом. Эти обе методики широко применяются для соединения мелких деталей, толщина металла которых не более 3 миллиметров.

Специалисты рекомендуют совершать сварку тонкого металла полуавтоматом, так как оборудование лучше справляется с этой задачей при работе на маленьком токе. Таким образом, можно избежать деформации изделия.

Сварка стальных листов может осуществляться несколькими способами:

- прерывистый метод или точечный, при котором можно варить тонкий металл инвертором без риска. На изделии просто ставятся точки и таким образом скрепляются две части. Этот метод требует некоторых навыков, так как мастер должен очень быстро перемещать проводник, пока металл не успел остыть.

- непрерывная сварка жести на протяжении всего шва. Сварочный аппарат для такого способа лучше выставлять на маленький ток, не более 60А. Кроме этого, нужно выбрать определенную скорость ведения электрода, так как при быстром перемещении изделие не успеет сплавиться, а при медленном, в нем могут образоваться дыры.

Существует два основных способа для сварки жести:

- Работа плавящимися электродами. Для этого лучше использовать проводники, диаметром не более 2 миллиметров. Оптимальным размером считается 1,6 мм. Основной задачей мастера при этом является контроль недопущения перевара, чтобы не прожечь деталь. Проводник нужно вести с умеренной скоростью, чтобы и сплав получился качественным, и при этом в металле не образовалась дырка. В момент сцепления материалов необходимо обеспечить полный провар кромок стали, но не прожечь его. Здесь сварка тонколистовой стали заключается в мгновенном расплавлении кромок и невозможности вести полноценный контроль над созданием сварочной ванны. То есть, при таком способе важно внимательно вести электрод, чтобы не прожечь материал. Для этого необходимо долго тренироваться.

- Сварка инвертором тонкого металла с применением нерасплавляющегося электрода. Такой метод, в свою очередь, тоже делится на два типа:

- метод оплавления и соединения кромок деталей;

- метод с использованием присадочной проволоки.

Этот способ подразумевает соединение деталей без примеси дополнительного материала. То есть, электрод не плавиться, а только расплавляет края деталей и соединяет их между собой. Такая методика дает возможность работать с самыми тонкими стальными листами.

Способы сварки листового металла

Металлические листы средней толщины варятся ступенчатым способом. Вся полоса сварки условно делится на участки по 10-20 см, после чего эти участки провариваются попеременно. Каждый последующий шов перекрывает предыдущий шов на 1 см. Такая технология позволяет избежать температурных деформаций металла.

Сварка тонких листов металла обычно производится встык, с отбортовкой кромок. Также допускается соединение встык на подкладке, без отбортовки. Существует сварка цилиндрических изделий. Например, приварка к отбортованному днищу цилиндрического корпуса или приварка к отбортованному корпусу днища.

Сварка толстого металла (более 4 мм) выполняется в несколько проходов. Это так называемая многослойная сварка. Сварной шов заполняется несколько раз. Перед наложением каждого последующего слоя производится очистка слоя предыдущего от окалины. Многослойная сварка является более надежной, но ведет к увеличению расходных материалов.

Особенности стыков.

Перед началом самого процесса сварки все стыки подлежат тщательному осмотру и при необходимости устраняются все недостатки стыков.

Изделия из низкоуглеродистой стали можно скреплять машиной контактной точечной сварки. Эта машина имеет специальную конструкцию электродов и особую систему охлаждения стыков. Это позволяет скрепить между собой не только тонкие листы металла, но и более сложные тонкостенные конструкции из стали.

Таким образом, мы в нашей статье мы проанализировали существующие способы сварки, а также подробно остановились на всех этапах, предшествующие процессу, под названием, сварка из листовой стали, четкое следование которым обеспечит успешный результат создания металлоконструкций из листовой стали.

Подготовка листового металла к сварочным работам

Все изделия в местах кромок и прилегающих к ним участков должны быть тщательным образом очищены от краски, загрязнений, масла, ржавчины, окалины и влаги. Очистку производят металлической щеткой, болгаркой или пламенем горелки. Лучший результат дает симбиоз этих способов. Кромки обрабатываются при помощи шлифовальной машины или фрезерного станка.

Они должны быть скошены под небольшим углом для соблюдения технологии сварочных работ. Качественная сварка листового металла встык невозможна без соответствующей обработки кромок.

Сборка изделий под сварку

В зависимости от конструкции будущего изделия производится сборка деталей и их крепление между собой посредством различных приспособлений. Для скрепления листов используются струбцины, клинья, фиксаторы, рычаги, стяжные уголки.

Для плотного стягивания изделий применяются домкраты. В условиях цеха сварка листовой стали обеспечивается специальными прижимными механизмами.

Для обеспечения неподвижности шва изделия скрепляют прихватками. Их размер зависит от толщины листового металла и общей протяженности шва. Для тонких листов длина прихватки составляет до 0,5 см, а для толстого металла может доходить до 3 см. При толщине металла 1 см и более прихватки обычно не используются.

В этом случае применяются клиновые стяжки, допускающие незначительные смещения деталей в процессе сварки. Также могут быть использованы угольники и стяжные планки.

Три этапа подготовки.

Правила подготовки изделий под сварку предельно просты:

- Сначала обрабатываются кромки, которые подлежат сварке;

- затем собираются все элементы конструкции, которые надо скрепить;

- и в заключение, дополнительно очищаются все соединения, которые будут задействованы при сварке.

Кромки конструкций, подлежащие сварке, обрабатываются в соответствии с проектными чертежами конструкции и в соответствии с соответствующими ГОСТу 5264—80 и другим ГОСТам на основные конструктивные части швов конструкции. Обрабатывают кромки соединений под сварку фрезерных или на кромкострогальных станках. Или путем плазменной или кислородной резки на специально созданных для этого станках. Все размеры кромок должны соответствовать всем существующим ГОСТам.

Технология сварки листового металла

Сварка прокатного металла может быть осуществлена встык или с нахлестом. Вертикальные швы рекомендуется выполнять стыковыми, а круговые поясные соединения лучше делать с нахлестом. Первым делом провариваются поперечные швы, а уже затем идет работа над продольными швами.

Зазоры между соединяемыми изделиями должны быть около 1 мм. Это необходимо для предотвращения деформации изделий. Рекомендуется выполнять сварку листового металла от середины, постепенно направляясь к краям.

Сварка выполняется под углом 70-90 градусов. В таком положении идет максимальный провар шва.

Выполняя сварку любого листового металла согласно рекомендациям, получают качественные сварные изделия надлежащей крепости.

Требования к сварке металлических конструкций

Цель созданных нормативов – обеспечение безопасности и качественного монтажа конструкций из металлов и сплавов. На них следует ориентироваться и при сборке бытовых изделий на даче, в гараже, подсобных хозяйствах. Важные моменты:

- обеспечение защиты сварщика от поражения электрическим током, для чего необходимо защитить его от дождя, облучения ультрафиолетовым и инфракрасным излучением, коротких замыканий при подключении оборудования;

- правильная подготовка и сборка конструкций – требуется для создания прочных соединений с заданными характеристиками;

- подготовка сварочных материалов и деталей – прокалка электродов, грамотное их хранение, зачистка поверхностей от грязи и ржавчины.

Ошибки, допущенные при сборке и обваривании деталей, могут привести к разрушению металлоконструкций, что представляет опасность для людей, работающих в непосредственной вблизи с ними.

Правильная технология

Чтобы понять, как правильно варить тонкое железо инверторами, необходимо тщательно изучить технологическую цепочку. Ее этапы не отличаются от схемы сваривания стандартных изделий:

- Предварительная подготовка поверхности.

- Рабочий цикл.

- Финишная обработка шва.

Рассмотрим каждую стадию подробнее.

Подготовка

На данном этапе необходимо очистить зону соединения от следов старой краски и очагов коррозии. После этого поверхность обезжиривается с помощью любого доступного растворителя. Особое внимание необходимо уделить месту монтажа массы сварочного агрегата. Некачественная обработка места крепления может нарушить контакт.

Сварка

Порядок выполнения работ электросваркой следующий:

- Подготовьте электроды исходя из толщины заготовки. Наконечник следует очистить от флюсового покрытия на длину 5-6 мм для облегчения розжига дуги.

- Вдоль линии будущего шва рекомендуем сделать точечные прихваты с интервалом 100-120 мм. Это позволит избежать смещения элементов конструкции в процессе выполнения работ.

- Процесс розжига дуги осуществляется двумя способами. В первом случае необходимо провести стрежнем по поверхности. Движение должно напоминать поджигание спички. Альтернатива – постукивание электродом по поверхности. Данный способ применяют при работе в труднодоступных метах. Длина сварочного дуги не должна превышать диаметр сечения электрода. В этом случае она будет обладать достаточной плотностью и стабильностью.

- Скорость движения электрода подбирается индивидуально, исходя из текущих условий работ. Зона расплава должна иметь несколько удлиненную форму – это свидетельствует о том, что металл прогревается на нужную глубину.

- Следите за плавностью движения дуги и избегайте резких движений. Несмотря на то, что современные модели сварочных аппаратов оснащено вспомогательными функциями, колебание дуги может привести к дефектам шва.

Дополнительными функциями, которые упрощают процесс соединения, являются:

- Форсаж дуги. При удлинении разряда рабочий параметры автоматически повышаются, стабилизируя дугу.

- Антизалипание электрода. При контакте электрода с поверхностью автоматика сбрасывает напряжения, препятствуя залипанию стержня.

В процессе выполнения работ важно обеспечить визуальный контроль над сварочной ванной. При этом угол наклона электрода должен находиться в диапазоне 60-90º. При уменьшении угла наклона шов будет иметь наружные выпуклости, свидетельствующие о том, что металл не прогрелся только на поверхности.

Специалисты рекомендуют использовать зигзагообразное направление движения присадочного материала для получения наилучших результатов.

После кристаллизации соединения его очищают от шлака и проводят первичный осмотр на наличие дефектов.

MMA-сварка

Обычное ручное дуговое сплавление (по международной классификации – MMA) является самым старым видом сварки, осуществляемым с использованием штучных покрытых стержневых электродов.

Такой подход к выполнению сварочных операций наиболее эффективен при обработке нержавеющих и насыщенных углеродом сталей, а также чёрных металлов. Довольно часто этот вариант используется при проведении ремонтных и обслуживающих работ, предполагающих сваривание сплавов железа, например.

Преимущества и недостатки

К преимуществам MMA-сварки следует отнести высокую мобильность используемого оборудования (обычного трансформатора), что объясняется возможностью выбора требуемой длины электрических кабелей.

Благодаря этому обстоятельству аппарат для сварки может свободно перемещаться по всей строительной площадке. А большой ассортимент используемых при этом покрытых электродов позволяет работать практически со всеми видами заготовок из чёрного металла (включая листовое железо).

К недостаткам этого способа, прежде всего, следует отнести сложность образования сварных швов, что чаще всего доступно лишь профессиональным сварщикам. Сюда же следует добавить обилие отходов и относительно низкий КПД производимых работ.

Особенности

При реализации этого метода через свариваемые заготовки и электроды для сварки пропускается переменный или постоянный электрический ток невысокого напряжения.

Выбор вида тока при этом варианте сплавления зависит от марки свариваемых сплавов.

Переменный ток обычно используется при работе с высокоуглеродистыми и чёрными сталями, а постоянный больше подходит для сварки нержавейки.

Образующаяся при этом дуга расплавляет специальное покрытие электродного стержня, остатки которого оседают в виде капель в сварочную ванну. В ней эти капли перемешиваются с частицами расплавленного металла заготовок, а получившийся при этом шлак всплывает на поверхность.

После того, как сварочный ток отключен – формирующий сварочную ванну металл постепенно кристаллизуется, в результате чего на месте стыка получается шов. На поверхности этого шва затвердевший шлак образует корку из отходов сварки, которая впоследствии отбивается специальным молотком.

Сварка оцинковки

Больше всего трудностей возникает в случае, когда сварка тонколистового металла должна проводиться в случае, когда материал оцинкован. Легирующие вещества существенно изменяют основные характеристики сплава. Среди особенностей работы с тонким материалом можно отметить нижеприведенные моменты:

- При сварке следует изначально снять на кромках слой цинка. Это можно сделать при применении абразива.

- В некоторых случаях оцинкованный слой снимается путем прожига сварочным аппаратом.

- Проводить рассматриваемую работу следует исключительно на улице или в помещении с эффективной вытяжкой. Эту рекомендацию можно связать с тем, что из-за воздействия высокой температуры могут образовываться различные токсины.

Сварка тонкого металла инвертором в случае, когда поверхность покрыта цинком, должна проводиться также при выборе низкого показателя силы тока. Кроме этого, уделяется внимание выбору более подходящего инвертора.

Сварка тонкого металла инвертором

Осуществлять сварку тонких можно при применении самых различных технологий, все они исключат вероятность длительного воздействия высокой температуры на одном участке. Если необходимо сварить оцинкованный тонкий металл, то придется провести его предварительную очистку.

Сварка полуавтоматом

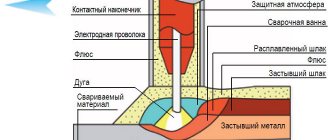

Отличительная черта данного способа сваривания – присутствие в рабочей зоне подвижного электрода в виде плавящейся проволоки и подача в неё защитного (инертного) газа.

Защита дуги посредством специально подаваемого в зону сварки газа препятствует взаимодействию расплавляемого металла с окружающим воздухом. Необходимость в этом объясняется тем, что указанное взаимодействие приводит к образованию на поверхности шва слоя из оксидов и нитритов, заметно снижающих его качество.

Со схемой организации сварки аргоном можно ознакомиться на фото. В процессе сваривания подвижная проволока по направляющим роликам с постоянной скоростью подаётся в газовое сопло, где она расплавляется под действием высокотемпературной электрической дуги.

При этом способе сварочных работ организации подачи присадки обеспечивается постоянство её размера. Полуавтоматическим этот метод называется потому, что скорость и направление ведения электрода, как правило, выбираются вручную.

Сварить заготовки в режиме полуавтомата можно и без применения специальной газовой защиты. В этом случае используется так называемая «порошковая» проволока, включающая в свой состав ряд компонентов, образующих при сгорании требуемую защитную среду.

Особенности работы с листовым железом

Не все специалисты способны работать со сталью, толщина которой составляет 1-1,5 мм. Для того чтобы получить требующееся изделие при применении подобных заготовок следует знать особенности процедуры. Особенности сварки тонкого металла связаны со сложностями, которые заключаются в нижеприведенных факторах:

- Прожоги можно назвать самым распространенным дефектом, который можно встретить при работе с тонким металлом. Подобная проблема связана с появлением сквозных отверстий. Причиной появления подобного дефекта может стать неправильный выбор расходного материала и режима работы.

- Расплав валика, неравномерное его распределение по поверхности может привести к снижению прочности и герметичности. Процесс варки тонкого металла приводит к образованию сварочной ванной появляется расплавленный сплав, который под силой тяжести проваливается на другую сторону. За счет этого качество соединения существенно снижается.

- Непровары получаются в случае, когда сварщик спешить для того, чтобы избежать появления других дефектов. За счет подобного недочета прочность соединения существенно снижается, падает герметичность. Как и во многих других случаях, в рассматриваемом решить проблему можно путем правильного выбора режима работы инвертора и электродов.

- Деформация поверхности. Из-за небольшой толщины листов они начинают быстро перегреваться, за счет чего происходит изменение кристаллической решетки. Подобная ситуация становится причиной вытягивания листа. Именно поэтому сварка тонкого металла электродом не приводит к получению качественного изделия, если не решить проблему с подобной деформацией заготовки. В некоторых случаях можно провести холодную правку при использовании молотков с резиновой рабочей частью, но добиться качественного результата будет довольно сложно.

Пример сварки тонкого металла

Все приведенные выше проблемы могут привести к серьезным последствиям. Именно поэтому сварщик должен отработать свои навыки на менее ответственных изделиях.

Техника сварки

Уделяется внимание также и применяемой технике сварки. Современное оборудование для сварки позволяет устанавливать требующиеся параметры для работы с тонким металлом различного типа. Среди особенностей проводимой работы отметим следующие моменты:

- Нужно правильно подводить края соединяемых элементов.

- Часто соединение в стык проводится путем прожога. Подобная технология подходит для опытных пользователей.

- Если можно, то пластины размещаются внахлест. В этом случае исключается вероятность прожога. Электрод рекомендуется контактировать с нижним изделие, за счет чего повышается качество соединения.

Выделяют несколько распространенных методов сварки. Примером можно назвать:

- При малом силе тока стержень двигают строго по шву.

- При повышении показателя обработка проводится прерывистой дугой.

- Для снижения вероятности деформации шва сварка проводится в шахматном порядке.

В некоторых случаях можно использовать подложку, которая также снижает вероятность прожога тонкого металла. Уменьшение длины дуги снижает вероятность перегрева обрабатываемого участка. Электрод следует держать под углом 45 градусов.