Виды правки металла

Операция подразделяется на два подвида:

Ручная правка и рихтовка металла применяется в домашних мастерских и при изготовлении уникальных изделий. Набор инструмента несложен, но требуется высокая квалификация рабочего — правильщика.

Ручная правка металла

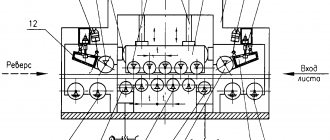

Машинная правка используется в промышленности. Оборудование массивное и сложное, но обладает высокой производительностью и возможностями автоматизации процесса. Кроме того, операцию машинной правки часто совмещают с гибкой и нарезкой листовых заготовок, включая ее в состав единого технологического комплекса.

Машинная правка металла

Операцию можно осуществлять при комнатной температуре. Работа при температуре 0С и ниже недопустима — материал теряет пластичность и становится хрупким. Иногда заготовку приходится нагревать до 140-400С, чтобы повысить пластичность.

Правка металла

Правку применяют в тех случаях, когда нужно устранить искажение формы заготовки – волнистость, коробление, вмятины, искривления, выпучивания и т. д. Металл можно править как в холодном, так и в нагретом виде. Нагретый металл правится легче, что справедливо и в отношении других видов его пластического деформирования, например гибки.

В домашних условиях правку нужно производить на наковальне или массивной плите из стали или чугуна. Рабочая поверхность плиты должна быть ровной и чистой. Чтобы шум от ударов был менее громким, плиту следует устанавливать на деревянном столе, с помощью которого, кроме того, можно выравнивать плиту, чтобы она находилась в горизонтальном положении.

Для правки необходим специальный слесарный инструмент. Нельзя производить ее любым молотком, который есть под рукой, металл может не только не выправиться, но и получить еще большие дефекты. Молоток должен быть изготовлен из мягкого материала – свинца, меди, дерева или резины. Кроме того, нельзя править металл молотками с квадратным бойком: он будет оставлять на поверхности следы в виде забоин. Боек молотка должен быть круглым и отполированным.

Правка листового металла

От вида дефекта зависит и сложность операции правки листового металла.

Наиболее сложные случаи – это комбинация разных видов дефектов, например, волнистость края и выпуклость в центре листа одновременно.

Выпуклость

Выпуклость правят ударами по окружности, начиная от внешней стороны дефекта и постепенно уменьшая радиус окружности, продвигаясь от края к центру дефекта. Сила ударов становится меньше, а частота — возрастает.

Читать также: Фен для сварки пвх пленки

Правка выпуклости в центре металлического листа

Если на заготовке не одна выпуклость, их следует объединить в одну большую. Бить следует между локальными дефектами, добиваясь их объединения, после чего действовать, как описано выше.

Волнообразность краев

Правка листового металла с волнистыми краями проводится начиная с краев листа и постепенно продвигаясь к его центру. После растяжения заготовки в середине волнистость краев разглаживается.

Тонкие листы

Заготовки малой толщины не поддаются правке бойками из-за высокой вероятности образования разрывов и заломов.

Правка тонкого листового металла

Для правки тонколистового металла используют протяженные поверхности металлических или деревянных брусков-гладилок. Заготовку разглаживают с разных сторон, постепенно усиливая нажим.

Правка и рихтовка металла

(холодным способом) Правка и рихтовка представляют собой операции по выправке металла, заготовок и деталей, имеющих вмятины, выпучены, волнистость, коробление, искривления и др. Металл подвергается правке как в холодном, так и в нагретом состоянии. Выбор способа зависит от прогиба, размеров и материала изделия.

Правка выполняетсяручным способом на правильной плите или наковальне; машинным на вальцах или прессах. Для правки применяют молотки с круглым гладким полированным бойком. Гладилки (деревянные или металлические бруски) применяют при правке тонкого листового и полосового металла. Правка металла.Кривизну деталей проверяют на глаз или по зазору между плитой и деталью. При правке важно правильно выбирать места, по которым следует наносить удары. Правку выполняют на наковальне. Правка полосового металла. Полосу располагают на правильной плите так, чтобы она лежала выпуклостью вверх, соприкасаясь с плитой в двух точках. Удары наносят по выпуклым частям.

Правка прутка. После проверки на глаз на выпуклой стороне мелом отмечают границы изгибов. Затем пруток укладывают на плиту или наковальню так, чтобы изогнутая часть находилась выпуклостью вверх и наносят удары молотком. Правка листового металла с выпучинами, выявляют покоробленные участки, устанавливают, где больше выпучен металл. Правку начинают с ближайшего к выпучине края, по которому наносят один ряд ударов молотком. Затем наносят удары по второму краю. После этого по первому краю наносят второй ряд ударов и переходят опять ко второму краю и так до тех пор, пока постепенно не приблизятся к выпучине. Правка искривленных после закалки деталей называется рихтовкой. В зависимости от рихтовки применяют молотки с закалённым бойком или специальные рихтовальные молотки с закруглённой стороной бойка. Оборудование для правкина предприятиях применяют машинную правку на правильных вальцах, прессах. Сварные соединения имеющие коробления подвергаются холодной правке.Вручную с помощью деревянных и стальных молотков на плитах, наковальнях и т. д. Холодную правку выполняют особенно осторожно. Безопасность труда: работать исправным инструментом (правильно насаженные молотки, отсутствие трещин на рукоятках и отколов на молотках); для предохранения рук от ударов и вибраций металла работать в рукавицах: заготовку на плите или наковальне удерживать прочно. Гибка металла. Гибка — это способ обработки металла давлением, при котором заготовке или её части придаётся изогнутая форма. Гибка выполняется молотками (лучше с мягкими бойками) в тисках, на плите или с помощью спец. приспособлений. Тонкий листовой металл гнут киянками, изделия из проволоки диаметром до 3мм — плоскогубцами или круглогубцами. Гнут только пластичный материал. При гибке деталей под прямым углом без закруглений с внутренней стороны припуск на загиб берётся от 0,5 до 0,8 толщины материала. Механизация гибочных работ.Профили, (полосовой, сортовой металл) с разными радиусами кривизны гнут на трёх — и четырёхроликовых станках. Предварительно налаживают станок установкой верхнего ролика относительно двух нижних вращением рукоятки. При гибке заготовка должна быть прижата верхним роликом к двум нижним. Гибка и развальцовка труб Трубы гнут ручным и механизированным способами, в горячем и холодном состоянии, с наполнителями и без них.

Способ гибки зависит от диаметра и материала трубы, значения угла изгиба. Гибка труб в горячем состоянии применяется при диаметре более 100мм. При горячей гибке с наполнителем трубу отжигают, размечают, 1конец закрывают деревянной или металлической пробкой. Диаметры пробок (заглушек) зависят от внутреннего диаметра трубы. Для труб малых диаметров заглушки делают из глины, резины или твёрдой древесины; выполняют их в виде конусной пробки длиной, равной 1,5…2 диаметрам трубы, с конусностью 1:10. Для труб больших диаметров заглушки изготовляют из металла. При гибке труб в горячем состоянии работают в рукавицах. Трубы нагревают паяльными лампами в горнах или пламенем газовых горелок до вишнёво — красного цвета. Трубы рекомендуется с одного нагрева, так как повторный нагрев ухудшает качество металла. Гибка труб в холодном состоянии выполняется с помощью различных приспособлений. Простые приспособления для гибки труб диаметром 10…15 мм является плита с отверстиями, в которой в соответствующих местах устанавливают штыри, служащие упорами при гибке. Трубы диаметром до 20мм изгибают в приспособлении, которое крепится к верстаку с помощью ступицы и плиты. Механизация гибки труб. При массовом изготовлении деталей из труб наибольших диаметров применяют ручные трубогибочные приспособления и рычажные трубогибы, а для гибки труб больших диаметров (до 350мм) — специальные трубогибочные станки и прессы. Гибку труб в кольцо производят на трёхроликовом гибочном станке. Развальцовка (вальцевание) труб заключается в расширении (раскатывании) концов труб изнутри спец.инструментом (вальцовкой). Процесс развальцовки состоит в том, что на конец трубы надевают фланец с выточенными в его отверстии канавки, затем в трубу вставляют вальцовку с роликами и вращают. Наиболее производительным является вальцевание на специальных вальцовочных машинах и различных механизмах. Дефекты. При гибке металла дефектами чаще всего являются косые загибы и механические повреждения обработанной поверхности как результат неправильной разметки или закрепления деталей в тисках выше или ниже разметочной линии, и неправильного нанесения ударов. Безопасность труда. При гибке необходимо выполнять следующие требования безопасности: заготовку закреплять в тисках или других приспособлениях прочно; работать только на исправном оборудовании; перед началом работы на гибочных станках ознакомиться с инструкцией; работу выполнять осторожно, чтобы не повредить пальцы рук; работать в рукавицах и застёгнутых халатах.

Раздел 1. Слесарные работы

Правка закаленного металла (рихтовка)

Мягкие бойки для рихтовки не применяют. Их делают из высокопрочного сплава и придают округлую форму или скругляют острую сторону.

Правка закаленного металла (рихтовка)

Чтобы выправить закаленный металл, удары направляют по вогнутому участку детали. С растяжением материала на вогнутой стороне заготовка будет распрямляться. Операцию проводят на имеющей полусферическую форму рихтовочной бабке, по которой деталь постепенно передвигают вверх и вниз.

Чтобы выправить закаленный угольник с нарушением прямого угла, разработано два приема. Если угол превратился в острый, удары направляют возле внутреннего угла. Если же угол превратился в тупой, удары направляют в зону у вершины внешнего угла. Материал в зоне воздействия растягивается и прямой угол восстанавливается.

Правка круглого металла

Способ аналогичен работе с полосой. Неровности маркируются мелом, заготовка располагается выпуклостью вверх. Удары направляются от периферии дефекта к его центру.

Правка круглого металла

Когда основной дефект откорректирован, снижают мощность ударов и поворачивают деталь вокруг продольной оси, во избежание деформации в другую сторону. Тем же способом правится квадратный и прямоугольный прокат.

Правка металла, скрученного по спирали

Здесь применяют способ раскручивания. Один конец спирали фиксируют в закрепленных на правильной плите тисках, другой — в ручной струбцине.

Правка металла, скрученного по спирали

После частичного раскручивания спирали ее прижимают к плите и правят, как круглый прокат, определяя кривизну на просвет.

Основные способы правки металла

На выбор способа влияет характер и площадь сечения, марка и вид сплава, размеры дефекта относительно общего размера изделия.

В зависимости от метода приложения напряжений в металлических заготовках, различают три способа правки металла:

- изгибом в холодном состоянии;

- растяжением в холодном состоянии;

- местный нагрев.

Правка металла вытягиванием

Нагрев осуществляется газовыми горелками или индукционным способом.

Холодная правка валов

При эксплуатации машин у валов возникают дефекты: изгиб; износ рабочих поверхностей; повреждение резьбы, шпоночных канавок и шлицев. Изгиб валов определяют в центрах токарного станка, специальных приспособлений или на призмах с использованием стоек с индикаторами (рис. 2).

Рис. 2. Определение изгиба вала индикаторной головкой на призмах

Изгиб валов устраняют правкой: холодной или горячей. Холодную правку выполняют под прессом. Следует иметь в виду, что при холодной правке в результате появления наклепа в металле возникают внутренние напряжения, величина которых тем выше, чем больше величина деформации при правке. Кроме того, при холодной правке не всегда сохраняется требуемая форма вала (валы могут вновь принимать свою искаженную форму). Поэтому рекомендуется после холодной правки нагреть валы до 400…450 °С, выдержать 1 час и медленно охладить.

Правка по методу Буравцева. Его назвали «поэлементной холодной правкой». В процессе правки по методу Буравцева также используется пресс (рис. 3). Ноу-хау заключается в специальном приспособлении, с помощью которого поверхностный слой шейки вала пластически деформируется так, что в нем вместо обычных напряжений растяжения создаются напряжения сжатия. Галтель при этом не затрагивается, а значит, усталостная прочность коленчатого вала после правки не только не уменьшается, но даже возрастает. Более того, избавившись от недостатков ранее известных способов, поэлементная холодная правка позволяет восстановить любые коленчатые валы (и чугунные, и стальные) любых двигателей (от мотоциклов до экскаваторов), имеющих практически любой прогиб. При этом точность правки очень высока. Например, удается обеспечить взаимное биение коренных шеек 0,01 мм при исходном биении свыше 1 мм.

Рис. 3. Правка вала по методу Буравцева

За годы использования способа поэлементной правки на практике накоплен фактический материал о дальнейшей «судьбе» выправленных коленчатых валов как отечественных автомобилей, так и иномарок, включая грузовики и автобусы. Статистика показала, что эти коленчатые валы не возвращаются в изогнутое состояние со временем. Не было и рекламаций, связанных с поломкой валов, что косвенно свидетельствует об их высокой усталостной прочности.

Правка валов наклёпом. Способ целесообразен для правки коленчатых валов, биение которых не превышает 0,03…0,05 % от длины вала. Он производится наклепом щек пневматическим молотком со специальной головкой. Коленчатый вал укладывается на призмы верхними коренными шейками или устанавливается в центрах. Продолжительность правки и глубина наклепа (деформации щеки) зависят от силы и числа ударов в единицу времени. По одному и тому же месту не рекомендуют делать более трех-четырех ударов; контроль эффективности правки осуществляют измерением биения вала. Наклепу подлежат внутренняя и наружная стороны щеки (со стороны шатунной шейки) в зависимости от направления биения вала. Правка наклепом щек коленчатого вала не снижает его усталостной прочности.

Для каких целей применяют правку металла

Конфигурация детали может быть нарушена в ходе ее первичной обработки, транспортировки или хранения. Такие заготовки непригодны для дальнейшего использования, но не являются невозвратным, окончательным браком. Правку металла используют с целью возвращения заготовке формы, определенной конструкторско-технологической документацией.

Читать также: Разборные стойки ваз 2114

Правка металла с целью возвращения заготовке формы

Иногда с целью снижения себестоимости продукции предприятие намеренно приобретает заготовки ненадлежащей формы, в этом случае операция включается в технологический процесс. Плановая правка металла может также быть включена в техпроцесс после операций по термической обработке, вызывающих изменение формы детали. В противном случае работа будет внеплановой, и стоимость ее входит в незапланированные убытки.

Оборудование для правки

Основа любого набора инструментов — это правильная плита. Она должна быть идеально ровной, массивной и устойчивой, для чего ее отливают из ударопрочного чугуна или стали, для упрочнения конструкции снабжают продольными и поперечными ребрами жесткости. Устанавливают их на массивное бетонное основание.

Инструменты для правки металла

Молотки для правки должны быть мягче, чем материал заготовки. Поэтому их снабжают деревянными или резиновыми бойками. Для работы со стальными листами используют молотки с мягкими бойками из меди или свинца. Боек должен иметь закругленную форму. Боек квадратной формы не годится, так как он будет оставлять на листовой заготовке характерные следы — забоины. Масса плиты должна относиться к массе молотка примерно как 100:1.

Для работы с листовой заготовкой применяют также подкладочную плиту из плотной резины, со сформированным на ней большим количеством бугорков одинаковой высоты. Под ударами металл сам находит свое место, и производительность процесса заметно возрастает по сравнению с голой стальной правильной плитой.

Для работы с тонкими листами применяется специальная оснастка — гладилки и поддержки. Для работы с закаленными деталями применяют цилиндрические или полусферические правильные бабки.

В домашней мастерской используют наковальню или массивную металлическую плиту.

На предприятиях применяют специальные механизированные правильные комплексы с механической подачей листа и автоматизированным исправлением дефектов. В одних заготовку протягивают между массивными вращающимися валками, вращающимися в противоположные стороны. В других операция происходит на правильной плите путем опускания широкого пресса.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Слесарное дело

Инструмент

Материалы

Оснастка для выполнения рихтовки/правки

Ручная правка/рихтовка металлических листов и изготовленных из них элементов конструкции осуществляется при помощи молотков на специальной оснастке – рихтовальных бабках, а также правильных плитах.

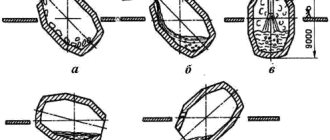

Рихтовальные бабки

Для изготовления этих приспособлений используются стальные сплавы, подвергнутые термообработке. Рабочая поверхность рихтовальной бабки бывает:

- в виде плоского круга на цилиндрическом основании, радиус которого (обозначение R) колеблется в диапазоне 150 мм≤R≤200 мм:

- сферической. Это – боковая поверхность усеченного по плоскости симметрии и по краям цилиндра.

Также в домашних мастерских в качестве рихтовальной бабки часто используется железнодорожный рельс, обрезанный до длины от 0,5 м до 1 м. Его удобно перемещать по плите. Кроме того, рельс не подвергается деформации и остается, практически, неподвижным, когда по обрабатываемой детали наносятся удары молотком.

Правильные плиты

Правильные плиты выпускаются в двух модификациях.

- Материал изготовления – чугун. Исполнение – конструкция с боковыми ребрами либо сплошная.

- Материал изготовления – сталь.

Плита должна обладать большим весом и характеризоваться достаточной устойчивостью, чтобы удары молотка не вызывали ее сотрясение. Что же касается требований к состоянию ее поверхности, то они стандартны: она должна быть идеально ровной, и без присутствия посторонних частиц в виде грязи и остатков металлических осколков, мешающих получить качественный результат рихтовочных работ.

Устанавливать плиты нужно на подставках. Они могут быть и металлическими, и деревянными. Но самое главное, чтобы эти подставки обеспечивали помимо устойчивости еще и требуемую горизонтальность. Для удобства выполнения рихтовки нужно, чтобы вокруг плиты имелось достаточно пространства.

Существует еще один интересный вариант такой оснастки. В качестве материала изготовления плиты правильной выступает плотная резина со множеством небольших выступов, скорее, даже, бугорков с одинаковой высотой. Под воздействием ударов металл сам определяет свое место. В результате наблюдается значительное возрастание производительности процесса рихтовки, если сравнивать с использованием обычной правильной плиты, изготовленной из стали.

Молотки

К молоткам, используемым для правки, предъявляется следующее ключевое требование: они должны быть более мягкими, чем материал обрабатываемой заготовки. Ввиду этого, для рихтовки листовой стали обычно используется ударный инструмент со свинцовыми либо медными бойками. Причем, эти элементы должны характеризоваться закругленной формой. Боек квадратной конфигурации при ударе оставит на металлической пластине забоины. Когда же предстоит обрабатывать мягкие металлы или цветные сплавы, применять необходимо молотки, оснащенные бойками из резины либо дерева.

Удобство работы будет обеспечено при соотношении веса ударного инструмента и этого же параметра правильной плиты, равным 1:100.

Рихтовка металла

Рихтовка металла – это процесс выправления неровностей металлического проката, проволоки, деталей и других металлических изделий.

Для вытягивания стального листа и одновременного закругления по краю применяется узкий конец бойка молотка. Если положить стальной лист на наковальню и равномерно разгонять металл узким концом бойка, то через некоторое время материал вытянется, и за счет этого его край закруглится.

При работе молотком необходимо постоянно следить за его правильным положением в руке. Молотком надо размахиваться всей рукой, а не кистью. При размахе всей рукой возрастает сила и точность удара.

При выполнении любых работ с молотком важную роль играет рихтовочная опора.

Опора является очень эффективным средством, которое помогает выполнять рихтовку деформированных участков металлического листа. При этом лист обрабатывается с помощью соответствующего разгонного молотка или гладилки.

Еще одним видом молотка является осадочный молоток. Это – очень важный инструмент для работы с листовым металлом.

При рихтовке выпуклостей осадочным молотком удары наносятся по кругу от края выпуклости к её центру.

Затем с задней стороны металлического листа подкладывается опора с соответствующей округлостью. Осадочным молотком наносятся осторожные удары по листу. С каждым ударом металл сжимается, и таким образом лист выравнивается и становится плоским.

Технология рихтовки кузова

Перед началом работ по восстановлению кузова необходим тщательный осмотр и выбор технологии, по которой будет производиться рихтовка. При необходимости демонтируются те детали, которым необходима правка и те, которые затрудняют доступ к области, нуждающейся в ремонте.

Есть множество способов рихтовки кузова, но работа их всех основана на четырех технологиях. Ремонт с использованием конкретной технологии зависит от типа и формы повреждения, свойств металла.

Рассмотрим основные технологии рихтовки кузова авто:

- беспокрасочная вакуумная рихтовка по технологии PDR. Paintless Dent Repair – технология рихтовки при помощи вакуумных присосок. PDR можно применять на больших вмятинах правильной формы, полученных без повреждения ЛКП. При помощи вакуумной присоски такие вмятины просто «вытягивают» обратно давлением воздуха без использования рихтовочных молотков. Однако такой способ противопоказан, если на металле есть трещины

обычная рихтовка кузова своими руками — это самый распространенный вид, применяемый с использованием молоточков, наковален, ложек. Применяется при сложных повреждениях металла. Основная проблема этой технологии – чрезмерное растяжение металла и образование хлопунцов (играющего металла). В последнее время подобная проблема исправляется споттером

рихтовка с усадкой на горячую — эта технология применяется в крайнем случае, когда обычная рихтовка не приносит результата. При этом методе металл разогревают горелкой и по спирали придают металлу необходимую форму.

рихтовка алюминия — правка и рихтовка металла в этом случае проводится методом, прямо обратным рихтовке вмятин на стальных деталях. Рихтовка деталей из алюминия и его сплавов проводится из центра вмятины к ее краям путем выбивания или выдавливания. Следует отметить, что алюминиевые сплавы нельзя рихтовать с помощью споттера, поэтому их правка проводится с внутренней стороны детали. Если невозможно исправить повреждение «холодным» способом – металл разогревают до 150–200 градусов.