14.02.2019 Автор: VT-METALL

Вопросы, рассмотренные в материале:

- Как выбрать наиболее экономичный способ раскроя металла

- Каковы основные способы раскроя металла

- Как осуществляется подбор метода и резка металла после раскроя

В технологической цепочке изготовления конструкций из металла важное место занимает раскрой профильного металлопроката. От того, насколько точно и правильно выполняется данная операция, зависит трудоемкость дальнейшей обработки и сборки, а также качество готовой продукции. За длительную историю металлообработки разработано большое количество различных технологий. В нашей статье мы рассмотрим основные способы раскроя металла, которые применяются на современных производственных предприятиях.

Как подбирается наиболее экономичный способ раскроя металла

При раскрое особое внимание уделяется расположению заготовки на полосе или листе металла. Чаще всего заготовки изделий имеют форму близкую к прямоугольной, но нередко встречаются и детали, которые имеют более сложный контур.

В процессе изготовления заготовок из металла образуются отходы, объем которых определяется правильным выбором способа раскроя.

Существует два вида отходов, получаемых в ходе производства продукции из металла:

- Технологическими отходами называют материал, который теряется за счет оплавления при резке (оплавление при высокотемпературном раскрое и стружка или неровности при механической резке).

- Отходы раскроя составляет материал листа, ленты, прутка и т. д., который остается нетронутым при определенном способе изготовления заготовок.

Получение отходов раскроя обусловлено двумя факторами, по которым их можно разделить на две группы:

- отходы формы;

- отходы некратности.

Отходы формы представляют собой материал, который расположен между контурами нескольких заготовок внутри прямоугольника, который охватывает их формы и остается неиспользованным (к примеру, между прямоугольником abed и периметром заготовки).

Отходами некратности называют неиспользованный металл листового или другого проката, габариты которого больше суммы размеров заготовок.

Чтобы из проката металла получить как можно большее количество заготовок необходимо подобрать наиболее оптимальный способ раскроя, который сопровождается наименьшим объемом отходов. Для этого нужно принять во внимание особенности технологии получения заготовок.

Основные способы раскроя металла

На производстве для оптимизации раскроя металла подбирают наиболее выгодную технологию разделения металлопроката на заготовки. К примеру, преимущество использования газовой резки или дисковых ножниц заключается в том, что заготовки для производства изделий могут размещаться в любом месте листового металла. Если же для раскроя материала применяются гильотинные ножницы, то появляется ряд ограничений по выбору места расположения контура заготовки. Она должна располагаться таким образом, чтобы обеспечивалась возможность выполнения прямолинейного реза по длине и ширине листа и прямого раскроя под углом.

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

Для промышленного производства больших партий изделий логичнее применять комбинированный способ раскроя. В этом случае заготовки различной формы комбинируют таким образом, чтобы их можно было сложить в прямоугольники с минимально возможными размерами. С помощью таких прямоугольников производится оптимизация заполнения листа металла.

Методика рационального заполнения листа по ширине обеспечивает снижение объемов отходов некратности. Неиспользованная часть листа в этом случае будет иметь меньший размер, чем при расположении форм по длине листа. Необходимо подобрать комбинацию заготовок таким образом, чтобы сумма их размеров способствовала наиболее полному заполнению меньшей стороны листа. Такую же методику применяют и для выполнения разметки по длине листа.

Способ разметки путем формирования размерных последовательностей предполагает размещение заготовок для раскроя от более габаритных к мелким. Задачу оптимизации раскроя металла решают особые технологические группы. Они получают от производственных единиц заявку на месяц, в которой указываются требуемые виды заготовок. Заявка содержит номер заказа, чертежи готовых изделий, марку металла и нормативы его расхода. На основании полученных чертежей сотрудники технологических групп группируют изделия по маркам металла и необходимой толщине заготовок.

После этого, с учетом размеров листов металла, который присутствует на складе предприятия, составляются карты раскроя. Вначале рассчитывается приблизительное количество необходимых листов металла. Затем технологи вычерчивают в наиболее удобном масштабе их габариты. В таком же размере необходимо выполнить раскрой шаблонов для изготовления заготовок на бумаге. Вырезанные трафареты комбинируют на чертежах листов металла таким образом, чтобы минимизировать объемы расходов.

После завершения работ над технологичными картами раскроя оформляется комплектовочная ведомость. На основании данных такого документа нужно подобрать металл и передать его вместе с документацией в цех. Для исполнителя процесса производства заготовок рабочим документом выступает карта раскроя. Если для того, чтобы изготовить нужное количество заготовок понадобится лишь часть целого листа металла, то оставшийся материал, который называют «деловым отходом», возвращается на склад с внесением соответствующей записи в учетные документы.

Описанный выше способ раскроя металла называют оперативным, так как он основан на получении информации о наличии материала на складе. На производстве может использоваться и способ перспективного раскроя. Он применим для серийного производства повторяющихся изделий. Технологичные карты в этом случае составляются ориентировочно за 6 месяцев до даты выпуска партии продукции и по ним оформляют заказ на мерный лист.

Карты раскроя не составляются, если заготовки производятся не из листового, а из профильного проката. Прутки, швеллеры, уголки и другой прокат выдается на производственные участки в мерах длины с учетом размеров заготовок и норм припуска на раскрой. После завершения резки остатки маркируются и передаются на склад. Чтобы оптимизировать расход профильного проката, заготовки из металла следует производить централизованно. Подбор материалов осуществляется в зависимости от марки, профиля и размеров таким образом, чтобы заготовка была кратной габаритам металлопроката.

Основные методы раскроя металла резкой

Рубка гильотиной.

В сфере производства изделий из металла используется разнообразное оборудование, позволяющее эффективно выполнять раскрой металла разными способами. Для резки материалов толщиной 0,45–2,5мм используются простые механические приспособления, а для более толстых металлов (20 мм) – электрические или пневматические ножницы гильотинного типа (такое оборудование позволяет выполнять прямой чистый рез).

Доступное по цене механическое гильотинное оборудование (к примеру, станки для раскроя листов металла) пользуется популярностью в строительной сфере для производства изделий из оцинкованного листа или металлочерепицы. С помощью таких устройств изготавливают оконные отливы, свесы карнизов и другие элементы. Самый большой недостаток гильотин (гидравлических, пневматических или электромеханических) заключается в том, что такое оборудование может выполнять исключительно прямой рез.

Резка металла ленточными и дисковыми пилами.

Если выбранный способ раскроя металла не требует высокой точности, то самым популярным решением для резки материала будет использование углошлифовальной машины (обычная «болгарка»).

Стационарные пилы, которые могут работать с дисками большого диаметра, позволяют получать заготовки с более точными размерами. Такое оборудование применяют в мелкосерийном производстве продукции из металла для строительства и промышленности. При выборе этого способа раскроя толщина пропила составляет 0,08 см. Его преимущество заключается в том, что резка материала может выполняться под углом. Но таким способом очень сложно выполнить фигурный рез по криволинейному периметру.

Просечные прессы.

При промышленном изготовлении конструкций из алюминия либо для чистовой обработки листов металла (к примеру, для производства просечно-вытяжных листов) используются специальные просечные прессы.

Газокислородная резка

– высокопроизводительный способ раскроя металла, которые применяется в разных производственных сферах. Его недостаток заключается в получении широкого реза, по краям которого формируется окалина с неровностями. Кроме того, газокислородная река не может использоваться для раскроя тонких листов металла.

Рубка гильотиной

История этого оборудования, по официальным данным, берет свое начало со времен Французской революции. В то время ее применяли для устранения «врагов народа» и только множество лет, спустя, ей нашли другое применение, а именно, в раскрое листового металла. С использованием некоторых приспособлений на гильотине (механических ножницах) можно резать прокат, арматура.

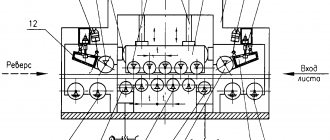

Раскрой листа происходит в течение ряда операций.

- Лист устанавливают на рабочий стол. С тыльной стороны станка установлена линейка, на которой выставляют размер отрезаемой заготовки.

- После того как лист выставлен, оператор станка запускает его. Передняя плита прижимает лист к поверхности стола, в вторая, на которой установлены ножи, после этого опускается и под свои весом разрезает лист в установленный размер.

Следует отметить, что если ножи имеют подобающую заточку и установлены с минимальной погрешностью, то рез получается без заусенцев и замятий. При этом, на листе не будет возникать кривизна, так как рез происходит во всей длине листа одномоментно.

Рубка гильотиной

Оборудование этого класса оснащают электрическими двигателями. У одних марок, например, Н177, перемещение передней и задней плиты осуществляет с помощью механизма, основу которого составляет довольно габаритный маховик. На таких станках допустимо резать листы до 12 – 14 мм, разумеется, толщина зависит от свойств и марки материала.

Существуют станки этого класса, в котором плиты перемещают с помощью гидравлического механизма. Но в отличие от механических устройств они требуют к себе бережного отношения, постоянного контроля над уровнем и состояния масла и пр. На таких станках допустимо резать материалы до 30 мм толщиной.

Современные гильотинные ножницы, оснащают цифровой техникой выставления размеров, возможностью настройки усилия реза и другими опциями. Существуют и станки, оснащенные системами числового управления. Оборудование этого класса, выполняет раскрой метала с минимальными погрешностями.

Для создания изделий из жести (оцинкованного металла) применяют ручные ножницы. В зависимости от конструкции на них можно заниматься кройкой листов жести с шириной двух и более метров при толщине до 20 мм.

Существует еще одна разновидность гильотин – сабельные. Их также используют в кустарных мастерских или небольших производствах.

Гильотина для раскроя металла сабельного типа

Кстати, ножницы гильотинного типа нашли свое применение не только при изготовлении металлических конструкций но и в полиграфии, с их помощью разрезают большие стопки бумаги.

Лазерный и плазменный раскрой металла

Основным преимуществом этого способа раскроя является высокая производительность процесса и возможность выполнения фигурного реза при изготовлении заготовок из листов металла.

Для плазменной резки применяется технология нагрева металла в зоне линии раскроя с дальнейшим удалением расплава потоком плазмы. Для этого используется энергия электрической дуги. Высокая температура потока ионизированного газа (от +15 000 до +30 000 °C) обеспечивает необходимую скорость выполнения резки металла. Плазменная резка – самый эффективный способ раскроя листов металла.

Рассматривая преимущества этого способа, кроме высокой точности реза, следует выделить:

- Возможность применения для производства заготовок сложной формы.

- Отсутствие термической деформации металла.

- Эффективность для изготовления повторяемых, однотипных изделий, с допуском по контуру до 0,5 мм.

- Способ раскроя полностью безопасный и экологичный.

- Возможность применения для раскроя черного металла, а также нержавеющей стали разной толщины.

Способ раскроя плазменной резкой может применяться для:

- Алюминиевых заготовок толщиной до 12 см.

- Медных и бронзовых сплавов толщиной до 8 см.

- Листов из легированных сталей толщиной до 5 см.

Разная допустимая толщина реза для различных металлов обусловлена их характеристиками теплопроводности. Чем больше толщина листа, тем менее выгодным в экономическом плане является этот способ раскроя, так как значительно увеличиваются энергозатраты.

Оборудование предприятия

Наш производственный парк имеет станки лазерной резки со следующими техническими характеристиками: Модель – BODOR F3015-1000W

Мощность – 1000W Максимальная нагрузка на стол – 900кг Точность позиционирования – 0,03мм Минимальная толщина листа для раскроя – 1мм Максимальная толщина листа для раскроя – 12мм Размеры стола – 3000×1524мм Скорость работы – 8.0-10м/мин (при толщине стали 1мм) Тип управления – ЧПУ Примечание – Режущая головка с автофокусом

Модель – BODOR P3015-3000W IPG

Мощность – 3000W Максимальная нагрузка на стол – 900кг Точность позиционирования – 0.05мм Минимальная толщина листа для раскроя – 1мм Максимальная толщина листа для раскроя – 20мм Размеры стола – 3000×1524мм Скорость работы – 30-40м/мин (при толщине стали 1мм) Тип управления – ЧПУ Примечание – функция определения положения листа

Модель – Fanuc C1000i-MODEL C

Мощность – 1000W Максимальная нагрузка на стол – 750кг Точность позиционирования – 0,03мм Минимальная толщина листа для раскроя – 1мм Максимальная толщина листа для раскроя – 10мм Размеры стола – 700х1500мм Скорость работы –м/мин (при толщине стали 1мм) Тип управления – ЧПУ Примечание – лазер на углекислом газе

Недостатки плазменного раскроя:

- Повышения твердости кромок при высоких температурах.

- Наличие зоны побежалости и радужное изменение цвета материалам вдоль линии раскроя.

В каталогах производителей оборудования для металлообработки представлен широкий выбор устройств разного класса. Для раскроя металлов высокую эффективность демонстрируют контактные аппараты. Этот способ резки основан на использовании электрической дуги между листом материала и электродом.

Основные элементы оборудования для плазменной резки:

- Плазмотрон обеспечивает преобразование энергии электрической дуги в тепло плазмы.

- Источник электропитания.

- Компрессор или газовый баллон обеспечивают подачу газовой струи.

Выполнять раскрой металла способом плазменной резки могут только высококвалифицированные специалисты. Необходимо поддерживать стабильный зазор между плоскостью листа и соплом. Это достаточно сложный и ответственный процесс, так как неравномерное перемещение резака во время выполнения резки становится причиной появления наплывов по краям металла и образования окалины. Лазерный способ раскроя основан на фокусировке излучения, в котором сконцентрирована тепловая энергия, в точке реза. При использовании такой технологии можно получить тонкие резы с высокой точностью и минимальными расстояниями между линиями разметки. Сам процесс раскроя полностью автоматизирован. Роботизированное оборудование выполняет точное перемещение лазера по электронным чертежам, которые вносятся в программу станка.

Преимущества лазерной раскройки металла:

- Возможность производить резку по сложным замкнутым криволинейным контурам.

- Экономичный расход материала обеспечивается максимально плотным расположением заготовок деталей на листе металла и применение программного раскроя, снижающего вероятность ошибки.

- Резка металла производится без длительного механического или термического воздействия, поэтому края заготовок не деформируются и отсутствует цвет побежалости.

- После раскроя заготовки получают перпендикулярные кромки с низким коэффициентом шероховатости.

Минусы раскроя металла лазером:

- Толщина металла не может превышать 2 см.

- При использовании этого способа раскроя значительно падает производительность резки при обработке материалов с высокими отражающими характеристики, (к примеру, полированной нержавейки). Это обусловлено снижением мощности воздействия лазера.

Лазерный раскрой листовой стали широко используется при изготовлении серийных деталей с высокими требованиями точности в автомобилестроении, в сфере производства высокоточного оборудования, эксклюзивных декоративных изделий и т. д.

Способы лазерной и плазменной резки – это относительно новые технологии, которые получают все более широкое применение в разных сферах.

Технологии сверхточной резки

Сверхточный раскрой металлов производится с помощью термической, термохимической обработки материала. К таковым относится плазменная и лазерная резка.

В основе раскроя этими способами лежит узконаправленное воздействие на определенную точку металлического листа лазерным или плазменным лучом.

Зона, в которой находится точка воздействия, считается катализатором окисления, протекающим в результате термического воздействия. Ее поддерживает обдувка кислородом в момент горения.

Термическое окисление можно контролировать. Для этого форсунку можно перемещать, соответственно будет перемещаться высокотемпературная зона.

Таким образом можно достичь проплавления листа по контуру заготовки плазмой или лазером.

Если возникнет необходимость, то таким же образом можно сделать отверстие в любом месте заготовки. Все операции необходимо выполнять на специальном оборудовании.

Как выбрать способ раскроя металла на основании метода резки

Как было отмечено ранее, правильный выбор способа раскроя является очень важным этапом изготовления заготовок и деталей из листового металла. От этого зависит ряд моментов: качество кромки, точность реза, объемы отходов материала и дополнительной обработки после раскроя.

| Гильотина | Газокислородная резка | Плазменная резка | Лазерная резка | Гидроабразивная резка | |

| Стоимость раскроя | Средняя | Средняя | Низкая | Низкая | Очень высокая |

| Толщина раскраиваемого металла | До 20 мм черная сталь, до 16 мм нержавейка | До 350 мм | До 100 мм | До 16 мм | До 300 мм |

| Марки | Черный нержавеющий металл, алюминий, сплавы на основе меди | Металлы с высокой температурой плавления | Черный нержавеющий металл, алюминий, сплавы на основе меди | Черный нержавеющий металл, алюминий, сплавы на основе меди | Любые |

| Качество кромки | Заусенцы | Закаленная кромка, низкое качество | Закаленная кромка, низкое качество | Высокое | Высокое |

| Шероховатость кромки | Небольшая, Rz40 | Очень высокая от Rz100 | Высокая Rz60–100 | Минимальная Rz5-10 | Rz20–80 |

| Ширина реза | 0,1 мм | До 20 мм | 2-3 мм | 0,15–0,3 мм | 0,2–1 мм |

| Термовоздействие | Отсутствует | Очень высокое | Очень высокое | Среднее, 0,2 от края | Отсутствует |

| Точность | Низкая | Низкая | Средняя | Очень высокая | Очень высокая |

| Фигурные контуры | Нет | Да | Да | Да | Да |

| Необходимость постобработки | Большой объем работ | Высокая, кромка будет закалена | Высокая, кромка будет закалена | Практически не требуется | Практически не требуется |

| Преимущества | Выгодно для производства уголков и прямолинейных полос | Относительно высокая производительность | Высокая производительность | Изготовление сложных контуров высокой точности при низкой стоимости и высокой скорости производства | Обработка практически любых материалов без термического воздействия |

| Недостатки | Только подготовительные работы, в дальнейшем потребует больших затрат на завершение изделия | Низкая точность, закаливается кромка, потребует больших усилий для завершения изделия | Низкая точность, закаливается кромка, потребует больших усилий для завершения изделия | Сравнительно небольшая толщина обрабатываемого материала | Очень дорогостоящий вид раскроя |

Преимущества лазерной резки

Технология обработки металлических изделий лазером лучше всего подходит для работы в промышленных масштабах благодаря ряду преимуществ. Лазерной резкой можно осуществить отделку материалов, которые легко деформируются. Технологию легко применяют в работах с твердосплавными металлическими изделиями. На производствах менее затратно производить раскройку деталей лазером, который будет действовать по чётко заданному чертежу, подготовленному на компьютере. Материалы при лазерной обработке почти не деформируются, так как отсутствует механический контакт с изделием.