Слесарное дело

Организация рабочего места

Рабочее место — это часть производственной площади цеха или участка со всем необходимым оборудованием, инструментами, приспособлениями, которые применяются отдельным рабочим или бригадой для выполнения производственного задания. На каждое рабочее место отводится площадь 6 — 10 м2.

Под организацией рабочего места слесаря понимается правильная расстановка оборудования, наивыгоднейшее расположение инструмента и деталей на рабочем месте, планомерное снабжение деталями и запасными частями.

В настоящее врем разработаны типовые проекты рабочего места слесаря, основанные на принципах научной организации труда.

Основным оборудованием и постоянным рабочим местом слесаря является верстак с установленными на них тисками. Верстак делается прочным и устойчивым, хорошо освещается, покрыт металлическим листом. Высота верстака считается правильной, если у стоящего прямо слесаря рука, согнутая в локте по углом 90 о, находится на уровне губок тисков. В ящиках верстака хранят все необходимые инструменты, которые сгруппированы по назначению ( т. е. напильники должны храниться в одном месте, измерительный инструмент в другом и т. д.).

У каждого рабочего места предусматривается площадка, на которой размещаются стеллажи, подставки и пирамиды для хранения деталей, запасных частей с хорошим к ним доступом.

Необходимый инструмент, приспособления следует располагать так, чтобы можно было быстро и удобно брать нужные.

1. На рабочем месте должно находиться только то, что требуется для работы;

2. Инструменты, детали располагаются на расстоянии вытянутой руки слева и справа или спереди, в зависимости от того, какой рукой берется инструмент;

3. Инструмент и детали раскладываются в строгой последовательности их применения;

4. Напильники, сверла, метчики и другие режущие инструменты укладываются на деревянные подставки, чтобы предохранить от повреждений.

1.1. Слесарная разметка.

Разметкой

называют процесс перенесения формы и размеров детали или ее части с чертежа на заготовку, чтобы обозначить на заготовке места и границы обработки. Границами обработки отделяют тот материал, который должен быть удален, от того материала, который образует деталь.

Разметку выполняют с использованием различных инструментов, которые подразделяются на следующие виды:

1) для проведения рисок и нанесения углублений (чертилки, циркули, кернеры);

2) для измерения и контроля линейных и угловых величин (металлические линейки, штангенциркули, угольники, микрометры, угломеры и др.);

3) комбинированные, позволяющие производить измерения и проводить риски (разметочные штангенциркули, штангенрейсмусы и др.).

Чертилки

служат для нанесения рисок на поверхности заготовок.

Разметочные циркули

по устройству и назначению соответствуют чертежным и служат для проведения окружностей, перенесения линейных размеров.

Стальные ножки чертилок и циркулей изготавливают из сталей У7 и У8, рабочие концы чертилок и циркулей остро затачивают.

Кернер

служит для нанесения углублений на разметочных рисках, чтобы в процессе обработки разметочные риски, даже стираясь, были заметны. Кернер — стальной круглый стержень, изготавливается из легированной (7ХФ, 8ХФ) или углеродистой стали (У7А, У8А) стали. Его рабочая часть закалена и заточена под углом 60о.

Угольники

используют для нанесения линий, углов и их проверки

.

Разметочный штангенциркуль

служит для измерения размеров наружных и внутренних поверхностей и для проведения разметочных рисок. От обычного штангенциркуля он отличается наличием на его губках твердосплавных остро-заточенных наконечников.

1.2. Рубка

Рубка —

метод слесарной обработки заготовок с помощью зубила или крейцмейселя. Рубкой удаляют излишки металла, обрубают заусенцы на деталях, вырубают раковины, неметаллические включения, смазочные и шпоночные пазы, зачищают сварные швы и т. д.

Рубку производят в тех случаях, когда не требуется особой точности обработки и нужно убрать небольшой слой металла с детали. Эта работа трудоемка и малопроизводительна, требующая больших затрат физической силы, выполняется с использованием зубила, крейцмейселя и молотка, применяемая лишь в случаях, когда невозможно использовать машинную обработку.

В процессе рубки режущий инструмент держат левой рукой за среднюю часть, а молоток — в правой и наносят удары молотком с такой силой, чтобы лезвие зубила врезалось в металл.

Для повышения производительности ( в 6-8 раз) процесса рубки используются пневматические и электрические рубильные молотки. За счет давления воздуха Р = 5-6 атм. и эл.магнитного поля обеспечивается возвратно-поступательное движение ударника.

Зубила слесарные

(ГОСТ 7211-94) используются для рубки металлов и выпускаются длиной и шириной соответственно 100 (5), 125(10), 150(15), 175(20) и 200(25) мм. Угол острия выбирается: для твердого металла 70о, для среднего — 60о и для мягкого — 45о.

Крейцмейсель —

используется для вырубки узких канавок и шпоночных пазов и отличается от зубила более узкой режущей частью. Углы заточки и закалка аналогичны зубилу.

Зубила и крейцмесели изготавливают из легированной (7ХФ и 8ХФ) или углеродистой (У7А и У8А) стали.

Слесарные молотки

(ГОСТ 2310-94) выпускаются с круглыми и с квадратными бойками. Они изготавливаются из сталей У7 и У8 , стали 50 и имеют номера от 1 до 8 с весом от 50 гр. до 1 кг. Длина ручки молотков равна 250 — 450 мм, они изготавливаются из граба, клена, ясеня, березы, дуба и др. прочных материалов.

1.3. Резка металла

Резкой

называют процесс разделения заготовки на части заданных размеров и формы, основанная на различных способах разрушения материала заготовки в месте среза. Резку применяют в тех случаях, когда необходимо отделить от куска металла какую-то его часть, а также при вырезке в металле углов, пазов и т.д.

Различают следующие методы резки.

1. Распиливание ножовками, ленточными или дисковыми пилами. Используется для резки сортового проката.

2. Резка ножницами. Применяется для резки листового проката.

3. Резка на металлорежущих станках (токарных, фрезерных и др.).

4. Ацетиленокислородная резка, используемая для резки заготовок значительной толщины из углеродистой стали. Она не обеспечивает высокой точности, но широко распространена благодаря своей простоте, высокой производительности и универсальности.

5. Анодно-механическая, лазерная резка, используемая для резки высокопрочных материалов, когда другие методы не обеспечивают необходимой производительности и качества.

Резка металла может производиться кусачками (резка проволоки), ножницами (листы) ножовками (профильный металл), труборезами (трубы).

Ножовочные станки (ручная ножовка)

используются для резки труб небольшого диаметра, различных профилей и бывают цельные и раздвижные. Ножовочные полотна изготавливаются из сталей марок У10, У10А, У12 и У12А, легированных (Х6ВФ, В2Ф) сталей с мелкими зубьями в виде клиньев на одной или двух сторонах. Размеры полотен для ручных ножовок: расстояние между центрами — 300 мм, ширина -15; толщина — 0,8 мм.

Число зубьев на каждые 25 мм рабочей длины полотна бывает 16,19,22. Полотна с крупными зубьями применяют для резки мягких металлов, со средними — для отоженной стали, с мелкими — для стали и чугуна.

В процессе резки нажимать на ножовку следует только при движении вперед (рабочий ход), при движении назад резание металла не происходит.

На крупных заводах применяют специальные механические ножницы, механизированные ножовки, механические дисковые пилы, газовые резаки, абразивные круги (болгарки) и т. д., позволяющие повысить производительность операций резки в 8 — 10 раз и значительно облегчающие труд.

Труборез применяют для разрезания труб различных диаметров, что значительно облегчает и ускоряет процесс резки труб.

Правкой

называют метод обработки заготовок слесарными молотками или с помощью специальных устройств в целях устранения отклонения от формы (коробления, вмятины, изгибы, скручивание), которые возникают при рубке и резке материала, при термической обработке, сварке или в результате неправильного хранения и транспортирования.

Правка производится на правильных плитах ударами молотка.

При правке

листа с местными выпуклостями, удары следует наносить от периферии к центру выпуклости; при правке листа, имеющего волнистость по краям, удары молотком наносят по середине.

Механизированная правка металла достигается с использованием различных приспособлений, правильных валков, многовалковых листоправильных и углоправильных станков. Листы пропускают между валками несколько раз, пока на них не исчезнут выпучены или впадины.

Гибкой —

называют метод слесарной обработки, при котором геометрическая форма заготовки изменяется в результате пластического деформирования в холодном или горячем состоянии. Гибкой получают детали сложной пространственной формы (хомуты, скобы, элементы трубопроводов и т. д.). Гибку применяют для придания необходимой формы листовому, а также материалу круглого, квадратного и прямоугольного сечения. Гибку производят вручную ударами молотка в тисках, в струбцинах, с помощью специальных приспособлений (универсальных гибочных станках). Гибку труб производят обычно с наполнителями, чтобы избежать образования складок и сплющивания стенок (используется песок, свинец, канифоль).

Для гибки труб применяют ручные трубогибы (до d= 20 мм) и механические (до d= 100 мм) с толщиной стенок до 4 мм.

1.5. Опиливание

Опиливанием —

называют метод обработки заготовок напильником для получения необходимой формы, размера, шероховатости поверхности.

Опиливание

металла производится напильником, в тисках и основано на разрушении поверхностного слоя материала заготовки режущими элементами инструмента (напильника).

Напильники

(ГОСТ 1465-93) представляют собой многолезвийный режущий инструмент, у которого зубья расположены на поверхности стальных закаленных брусков, имеющих различный профиль поперечного сечения и длину. Напильники подразделяются по форме поперечного сечения на плоские, квадратные, трехгранные, ножовочные, ромбические, полукруглые и круглые, а по числу насечек на единицу длины — на драчевые, имеющие от 4 до 12 насечек, личные — 13 — 24 насечки и бархатные, имеющие 30-80 насечек на 10 мм длины.

Длина напильников от 100 до 450 мм ( через 50 мм).

Драчевые напильники применятся для снятия с детали слоя металла до 0,7- 1 мм, личные — используют после драчевых.

Напильники изготавливаются из сталей марок У12, У12А, У13, У13А, 14ХФ и 13Х, а также из быстрорежущей стали.

Механизация операции опиливания достигается применением опиловочных станков, шлифмашинок, специальных приспособлений.

Резка материала

Одна из самых распространенных обрабатывающих операций, позволяющая разделять заготовку на отдельные части. Резка может производиться как ручным, так и механизированным способом. В случае с ручным подходом могут использоваться ножовки по металлу, ножницы, газопламенные горелки и труборезы. Но данный инструмент не способен справляться с толстыми и высокопрочными заготовками. По крайней мере, процесс будет трудоемким и не позволит получить изделие высокого качества. По этой причине правка, гибка, резка металла и другие слесарные операции чаще выполняются на станках. В частности, для резки используются токарные модели оборудования. Наиболее качественную резку обеспечивают плазменные и гидроабразивные станки. Направление пескоструйного потока на материал обеспечивает высокоточный раскрой толстых заготовок независимо от качества сплава.

1.6. Обработка отверстий

Отверстия в теле металла под крепежные детали (болты, шпильки, винты), а также под последующую обработку (рассверливание, зенкерование, развертывание, нарезание резьбы и растачивание) достигается сверлением. В качестве инструмента при сверлении используют стандартные сверла из быстрорежущей стали диаметром 0,3 — 80 мм. По конструкции и характеру выполняемой работы сверла делятся на перовые, спиральные, центровочные, сверла для глубоких отверстий др.

Перовые

-(плоские) просты в изготовлении, прочны, но не обеспечивают высокой точности и чистоты отверстия. Применяют для сверления неглубоких отверстий.

Спиральные —

совершенны по конструкции, легко выводят стружку по винтовым каналам, малая сила трения о стенку отверстия, не требуют дополнительной обработки отверстия, допускают большое количество переточек.

Сверла изготавливают с цилиндрическими (до d=12 мм), коническими ( 6 — 60 мм) хвостовиками. Сверла изготавливаются из быстрорежущей стали марок Р18, Р9, У10-У12 (мелкие сверла) и с твердой наплавкой твердосплавных пластинок.

Рассверливание

предназначено для увеличения диаметра отверстия заготовок и применяется при обработке отверстий диаметром свыше 30 мм. Сначала сверлят отверстие диаметром (0,2 — 0,3)D, а затем рассверливают это отверстие до заданного диаметра D.

Зенкование —

применяют для снятия фасок у отверстий, получения цилиндрических и конических углублений для головок винтов и заклепок.

Зенкерование —

используют для расточки отверстия и подготовки его под развертывание. Стандартными зенкерами из быстрорежущей стали обрабатывают отверстия диаметром 3 — 100 мм. Зенкер имеет большее число режущих зубьев, чем сверло, поэтому обработка им более производительна, чем рассверливание, а качество зенкерования выше, чем при рассверливании.

Развертывание —

применяют для окончательной обработки предварительно просверленного отверстия и получения точной геометрической формы, размеров и высокой чистоты

поверхности с помощью цилиндрических или конических разверток. Стандартные развертки применяют для обработки отверстий диаметром 1 — 300 мм в заготовках из различных материалов.

Для механической обработки отверстий сверлением, зенкованием используются пневмо-эле4трические машины и станки.

Правка и гибка металла

В монтажных чертежах указывают строительные длины трубных деталей, представляющие собой расстояние от оси трубы до центра фасонной части или арматуры, расположенных на концах трубных деталей. Монтажная длина представляет собой длину детали трубопровода без навернутых на нее фасонных частей или арматуры. Она меньше строительной длины на отрезок, равный расстоянию от центра фасонной части или арматуры до торца трубы, называемый скидом. При определении заготовительных длин изгибаемых труб скиды принимают по специальным таблицам.

Монтажные и заготовительные длины трубных деталей определяют на основе строительных длин в зависимости от скидов устанавливаемой арматуры и соединительных частей, а также радиуса изгиба труб.

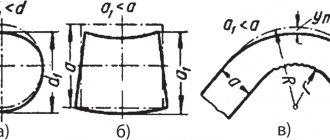

Гибка труб. При выборе способа производства гибочных работ необходимо учитывать, что толщина выгнутой стенки уменьшается, а вогнутой — увеличивается. При этом овальность выгнутой части не должна превышать 10 % диаметра гибки, а волнистость вогнутой — 3 % диаметра гибки.

Гибку труб осуществляют в холодном или горячем состоянии на ручных и приводных станках различных конструкций.

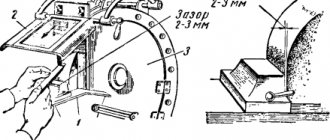

Гибку труб в холодном состоянии осуществляют на ручном станке Вольнова, который позволяет гнуть трубы диаметром до 20 мм при радиусе гиба более 50 мм. При гибке трубу вставляют между роликами так, чтобы конец ее вошел в хомут. Поворачивая рукоятку с подвижным роликом, трубу изгибают вокруг неподвижного ролика на заданный угол. После этого рукоятку возвращают в первоначальное положение и вынимают трубу. Зажимать в хомут рекомендуется длинный конец трубы, а загибать короткий. Применяют также комбинированные станки Вольнова с тройными роликами для гибки на одном станке труб диаметром 15, 20 и 25 мм. Для более точной гибки целесообразно оборудовать станок кругом с делениями по 5°.

Трубогибочные станки с винтовым и гидравлическим приводами позволяют снизить мускульное усилие, необходимое для гибки. Для гибки труб различных диаметров (до 40 мм) они снабжаются сменными секторами.

Трубогибочный станок СТД-439 предназначен для гнутья стальных водогазопроводных труб диаметром 15-32 мм. В верхней части корпуса станка расположен рабочий механизм, на котором пирамидально установлены подвижные и неподвижные ролики. Каждая пара неподвижных и подвижных роликов служит для гибки труб определенного диаметра. Трубу, предназначенную для гибки, заводят в хомут, который соответствует ее диаметру. При включении станка подвижный ролик движется вокруг неподвижного и изгибает трубу.

Многопозиционный быстроходный механизм ВМС-26А служит для гибки отводов, уток, скоб из водогазопроводных труб диаметром 15 и 20 мм, а механизм СТД-102 — для гибки отводов и полуотводов из водогазопроводных труб диаметром 25- 50 мм.

В целях повышения качества и сокращения трудовых затрат стандартные детали санитарно-технических систем изготовляют методом штамповки. Для этого предварительно отрезают трубу необходимой длины и на ней нарезают резьбу. Затем подготовленные трубы (до 15 шт.) укладывают на матрицу гидравлического пресса. Пресс включают в работу и путем обжатия пуансоном трубам придают требуемую форму. Штампованные детали имеют одинаковые размеры отдельных частей и лучший вид, чем однотипные детали, обработанные на трубогибочных станках. Методом штамповки из стальных бесшовных труб изготовляют крутоизогнутые отводы с радиусом кривизны, равным 1,5-2 диаметрам трубы. После изготовления отводов концы их обрабатывают под сварку.

Гибка труб в горячем состоянии производится путем нагрева места изгиба и последующего поворота конца трубы вокруг оправки. При этом изгибаемую трубу набивают песком и закрепляют одним концом в прижиме или тисках. Радиус изгиба должен быть не менее диаметра трубы, а длина нагреваемой части при изгибе 90° не менее 6 диаметров; при изгибе 60° — 4 диаметра; при изгибе 45° — 3 диаметра. При гибке трубопроводов большого диаметра (более 50 мм) в некоторых случаях применяют складчатые отводы, которые изготовляют на строительной площадке. Для этого на трубе намечают места нагрева и образования складок. Затем оба конца трубы закрывают деревянными пробками, трубу укладывают на стенд, нагревают место первой складки, после чего изгибают трубу до образования первой складки. Полученную складку охлаждают и приступают к формированию следующей складки; так продолжают до получения требуемого отвода.

Гибка пластмассовых труб производится в нагретом (размягченном) состоянии на трубогибочных станках или шаблонах, закрепляемых в приспособлениях. При гибке труб на трубогибочных станках зазор между обжимным роликом и трубой должен быть не более 10% наружного диаметра трубы. Трубы нагревают воздухом в электропечах или ваннах, заполненных глицерином. Режим нагрева устанавливается в зависимости от материала труб и толщины стенки. Чтобы при гибке стенки пластмассовых труб не смялись, в трубу до нагрева помещают наполнитель, например резиновый жгут, гибкий металлический или резиновый шланг, набитый песком. Наружный диаметр жгута или шланга должен быть на 1-2 мм меньше внутреннего диаметра изгибаемой трубы. Резиновый шланг, набитый песком, рекомендуется применять при гибке труб диаметром более 50 мм. Не следует наполнять трубы песком, так как в дальнейшем потребуется очистка внутренней поверхности труб от прилипшего песка. Гибка труб без наполнителя допускается, если отношение толщины стенки трубы к ее наружному диаметру составляет не менее 0,06, а также если радиус гибки более 3,5-4 наружных диаметров трубы. При изготовлении отводов угол изгиба принимают на 9-10° больше, чем требуется, так как труба несколько разгибается после снятия ее с шаблона или приспособления. Пластмассовые трубы, подвергнутые гибке, охлаждают до температуры 28 °С сжатым воздухом или водой в фиксированном положении.

Другие операции

Разумеется, спектр обрабатывающих процедур гораздо больше. Так, например, существует целый пласт корректирующих методов, позволяющих выполнить точное моделирование формы изделия. Подобные операции производятся напильниками, надфилями и рашпилями. Еще более ответственный сегмент работ представляют монтажные операции, которые выполняются уже после резки, правки и гибки металла. Слесарное дело в этой области сопрягается с операциями соединения, закручивания, установочными манипуляциями и т. д. В монтажных работах применяют шарнирно-губцевый инструмент, трещотки, отвертки, те же молотки с плоскогубцами, а также мелкий крепежный и расходный материал. Ведь не стоит забывать, что и перечисленные обрабатывающие операции производятся с конкретными целями дальнейшего применения изделия – это могут быть и производственные сферы, и автомастерские, и бытовое использование. К примеру, в домашних условиях может быть применено восстановленного отрезка деформированной сантехнической трубы или обрезка профиля для кровли.

Рубка

В некотором роде это разновидность резки, но иного характера исполнения. Также и рабочий инструмент в данном случае отличается от стандартной резки. Для рубки применяют зубила, канавочники и крейцмейселя. Например, посредством зубила можно отделить слой металлической поверхности, разрубить заготовку по частям, проделать канавки или выполнить отверстие. Впрочем, возможности для реализации сложных форм заготовки посредством рубки ограничены. В этом смысле правка и гибка металлов представляют собой более продуктивные операции. К рубке обращаются в ситуациях, когда по разным причинам невозможно применение станочной обработки и к заготовке не предъявляются высокие требования в плане точности параметров. Например, если требуется снять лишнюю массу для последующей обработки напильниками – точильный инструмент при необходимости скорректирует образованную тем же зубилом форму.

Операция правки

С помощью правки мастер изменяет форму металлической заготовки, восстанавливая ее прежний вид после повреждения. Например, весь комплекс рихтовочных работ в автомастерских можно отнести к операциям правки и гибки металлов, в процессе которых устраняются искривления, вмятины, вспучивания, коробления и другие дефекты. Проведение таких работ возможно как при условии термического воздействия на заготовку, так и в ее холодном состоянии. Однако нагрев смягчает металл, что дает преимущество исполнителю. Что касается инструмента, то в ручном формате работы применяют молотки, наковальни, плоскогубцы, киянки, гидравлические прессы и зажимные механизмы.

Механизированный способ реализуется с помощью машинных прессов и правильных вальцов. Отдельно стоит отметить и рихтовочный стенд (стапель), который за счет большого усилия позволяет выполнять коррекцию массивных конструкций. Также на стапелях может производиться ручная правка и гибка металла. Инструменты в виде тисков и зажимных механизмов позволяют ликвидировать сложные деформации при взаимодействии с комплектной оснасткой стенда. Подобные операции комплексного характера обычно выполняются на площадках тех же автомастерских.