Что такое усиление сварного шва?

Сварка — надежный метод соединения, но иногда сварочным швам нужно дополнительно усиление, чтобы сделать их прочнее и устойчивее. А метод укрепления будет зависеть от того, какого типа наплав сделан, поэтому при наработке навыка сварки важно одновременно учиться усиливать его, где бы он ни находился и какой величины ни был. Подробнее о том, что такое усиление сварного шва, а также о том, как его правильно реализовать, рассказывается далее.

Шаблон перехода

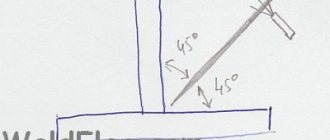

Шаблон плавности перехода сварного шва на 120° или 150° предназначен для определения плавности перехода от валика сварного шва к основному металлу. Шаблон плавности перехода применяется для контроля плавности перехода усиления сварного шва к основному металлу, при проведении контроля геометрических параметров сварных соединений стальных конструкций визуальным способом и оценке качества их механической обработки. Шаблон плавности перехода помогает оценить угол между плоскостью основной поверхности и плоскостью касательной к верхней точке поверхности сварного шва. Шаблон плавности перехода на 120° или 150° позволяет производить визуальную оценку геометрии сварного шва по отношению к основному металлу. Плавный переход металла лицевого и обратного валиков к основному металлу очень важен, так как это обеспечивает высокую прочность соединения при динамических нагрузках. В угловых швах также бывает трудно проварить корень шва на всю его толщину, особенно при сварке наклонным электродом. Для этих швов рекомендуется вогнутая форма поперечного сечения шва с плавным переходом к основному металлу, что снижает концентрацию напряжений в месте перехода и повышает прочность соединения при динамических нагрузках.

Согласно руководящим документам и стандартам организаций ОАО «АК «Транснефть» (РД-25.160.00-КТН-011-10 «Cварка при строительстве и ремонте магистральных нефтепроводов» и РД-23.040.00-КТН-386-09 «Технология ремонта магистральных нефтепроводов и нефтепродуктоводов»), ОАО «Газпром» (СТО Газпром 2-2.4-083-2006 Инструкция по неразрушающим методам контроля качества сварных соединений при строительстве и ремонте промысловых и магистральных газопроводов), регламентирующим форму швов, валики облицовочного слоя стыка, должны плавно переходить к основной поверхности без подрезов по кромкам и обеспечивать перекрытие основного металла в каждой стороне на допустимом расстоянии. При условии обеспечения плавности перехода от оси шва к поверхности основного металла, увеличение геометрических размеров сварных швов не является дефектом. При наличии чрезмерного усиления облицовочного слоя шва его следует зашлифовать до величины регламентируемой технологической картой и нормативными документами.

Комплект поставки:

- Шаблон плавности перехода на 120° или 150° ;

- Паспорт;

- Свидетельство о калибровке (по заявке).

Сопутствующие товары:

- Комплекты ВИК (Эксперт, Поверенный, Транснефть, Базовый, ВИК-1 и др.);

- Измерители шероховатости (TIME, PCE, Elcometer, образцы и комплекты шероховатости и др.);

- Шаблоны сварщика (УШС, УШК, КМС, ШПС, WG и др.).

Особенности усиления сварных швов

Сделать укрепление обычной сварки не так трудно, но когда дело касается угловых соединений, им потребуется особый подход.

Задача будет осложнена тем, что нередко при усилении шва с помощью увеличения его длины приходится использовать дополнительные наплавы, ребра, накладки и другие конструкции. А подбираются они индивидуально под размер области варки, ее расположения, материала, который сваривали, характеристик катета и т. д.

Термин усиление шва снять что значит?

По названию сложно сразу понять, что это значит — «усиление шва». Так, в специальной литературе этот термин расшифровывается, как часть наплавленного металла, образующая выпуклость.

А вот обозначение на чертеже «усиление шва снять» (незакрашенный круг на горизонтальной линии, ГОСТ 2.312-72 ЕСКД) предполагает, что этот самый бугорок нужно устранить. Чаще всего он зачищается болгаркой. Но стоит не забывать, что усиления на угловых и стыковых сварных областях нужно снимать не одним и тем же способом. На угловых, к примеру, должен остаться катет, хотя на стыковых наплавах предполагается снятие всего, что выступает над поверхностью соединяемых материалов.

Снятие усиления сварного соединения может маркироваться также маленькими буквами английского алфавита, где:

- a — это увеличение длины, предполагающее лобовое наложение части.

- b — обозначает увеличение рабочей длины (или высоты) у катета, при котором располагается угловой шов.

- с — это внутреннее угловое наплавление, измеряющееся по высоте с учетом наличия дополнительных технологических элементов, наплавки или особых параметров лобовых частей.

Система обозначений позволяет лучше понять не только особенности варки, но также материалов, а также конструкций из них, с которыми предстоит работать.

Контроль качества сварных соединений

Такими дефектами являются неполномерность, неравномерность и несимметричность швов.

Неполномерность швов (рис. 176) возникает при недостаточной скорости подачи электродной проволоки для данной скорости сварки, при увеличении угла скоса кромок или зазора между ними, при протекании металла в зазор, при завышенном сварочном токе.

Рис. 176. Стыковой шов с недостаточным сечением (а) и угловой шов с неравномерным катетом по длине (б).

Неравномерность шва появляется вследствие неустойчивого режима сварки, неравномерности зазора и угла скоса кромок, в местах расположения прихваток большого сечения.

Несимметричность шва является следствием неточного направления электрода относительно зазора или разделки. Несимметричность сечения углового шва, т. е. разность его катетов, не должна превышать допускаемых пределов.

Обычно форма и размеры швов устанавливаются стандартами, правилами, техническими условиями и обусловливаются чертежом.

Швы могут также получаться бугристыми, грибовидной формы с боковыми выплесками, подрезами, наплывами, прожогами.

Шов считается бугристым, если высота усиления его превышает четвертую часть ширины шва. Бугристость образуется в результате низкого напряжения дуги, чрезмерно большой скорости сварки, малого вылета электрода.

Грибовидная форма шва наблюдается чаще всего при сварке стыковых соединений и указывает на недостаточную разделку кромок. Грибовидность получается также при сварке в условиях низких температур. Грибовидность, как и бугристость шва, можно устранить повышением напряжения дуги.

Боковые выплески металла сварочной ванны появляются при сварке стыковых швов вследствие магнитного дутья и излишне высокого напряжения дуги.

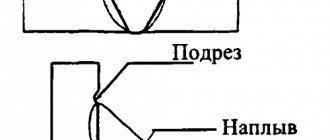

Подрезами (рис. 177) называют выемки в основном металле, выплавляющиеся в процессе сварки вдоль края шва. Подрезы в угловых швах, в стыковых швах с разделкой кромок указывают на чрезмерную ширину провара ввиду большого напряжения дуги.

Рис. 177. Подрезы в швах: а — угловом, б — стыковом.

При сварке угловых швов «в лодочку» значительные поперечные смещения электрода от линии шва вызывают подрезы со стороны смещенного электрода и наплывы с другой стороны.

Увеличение вылета электрода также сопровождается появлением краевых подрезов. Вследствие повышения значений тока и скорости сварки тоже возникают подрезы.

Наплывами или натеками (рис. 178), называют излишне наплавленный металл около кромок, наплывший в процессе сварки на основной металл.

Наплывы скрывают непровары верхней части кромок, трещины и другие дефекты, нарушают плавный переход шва к основному металлу. Поэтому их следует удалять, а металл сварного соединения, находившийся под ними, тщательно контролировать.

Рис. 178. Наплыв в угловом шве нахлесточного соединения.

Прожоги образуются из-за чрезмерной величины сварочного тока, большого зазора либо недостаточного поджатая флюсовой подушки или медной подкладки к свариваемым кромкам, а также при малом притуплении кромок и снижении скорости сварки. Место прожога должно быть тщательно зачищено от натеков металла и заварено, но предварительно следует устранить причины, вызвавшие прожог.

Дефекты формирования шва ухудшают его внешний вид и создают концентрацию напряжений. Обнаруживают их при осмотре. В некоторых случаях допускаются небольшие дефекты формирования, что оговаривается в инструкциях и технических условиях на изготовление данного изделия.

- Назад

- Вперед

Технология усиления сварного шва

Сам принцип усиления варки понять не трудно, производиться он будет постепенной и послойной наплавкой, где каждый слой будет составлять примерно 2 мм в высоту. Обработка начинается с самых сложных мест, то есть в тех зонах, где есть какие-либо дефекты — кратеры, подрезы, наплывы.

Для электродов, которые будут использоваться в процессе, есть стандарт ГОСТ, предполагающий диаметр в 4 мм.

Каждый слой обрабатывается только после того, как предыдущий остывает до 100 °C. Постепенно сварочный след удлиняется, потом немного расширяется, благодаря этому как раз получается усиливающий эффект.

Важно помнить о превышениях рабочих высот катетов, которых нужно избегать, а также не проводить усиление поперечных компонентов под нагрузкой.

Это может привести к порче всего сварного соединения, а значит всей конструкции, где он использовался.

Говоря о катетах соединений, то здесь после наплавления усиливающего слоя высота самого катета должна быть меньше, чем толщина полки со стороны пера, а также меньше толщины полки профиля, если смотреть со стороны обушка. Во втором случае, высота катета должна быть не просто меньше толщины, а меньше полутора толщин.

Обработка уголкового профиля осуществляется только в том направлении, которое было выбрано изначально. Менять его не рекомендуется, так как можно создать излишнее напряжение в месте соединения.

Сварные соединения и их обозначения

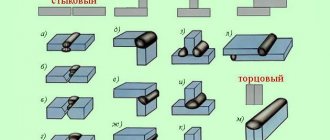

Взаимное расположение свариваемых деталей. Классификация соединений

Таблица 4

| Виды соединений | Изображение |

| Стыковое соединение (С) | заготовки примыкают друг к другу торцевыми поверхностями и находятся в одной плоскости |

| Угловое соединение (У) | при котором угол примыкания кромок свыше 30° между поверхностями соединяемых деталей |

| Тавровое соединение (Т) | при котором детали сопрягаются под углом 90 градусов |

| Нахлесточное соединение (Н) | при котором детали частично перекрывают одна другую и параллельны между собой |

| Прорезное соединение | у заготовок делается фрезеруется прорезь и одна деталь заходит в другую |

| Соединения с электрозаклепками | применяется для выполнения угловых, стыковых, нахлесточных и тавровых соединений |

Форма наружной поверхности сварочных швов

Форма сварочного шва влияет на:

- физико-механические свойства соединения;

- расход электродного металла.

Выпуклые швы практически всегда нуждаются в дополнительной обработке – снятие выпуклости механическим способом (фреза, абразивные круги).

По форме наружной поверхности различаются сварочные швы, а также дефекты сварных соединений.

Таблица 5

| Виды швов | Иллюстрация | Условное обозначение | Характеристики |

| Нормальные(плоские) | Экономичны.Хорошо работают при нагрузках. | ||

| Вогнутые | Экономичны.Хорошо работают при динамических нагрузках. | ||

| Выпуклые | Наплыв выпуклого металла является не экономичным. |

Различные виды снятия кромки

В зависимости от толщины металла кромки могут быть выполнены под разными углами и с разных сторон. Различают следующие виды:

- Под прямым углом:

- для стальных листов толщиной от 4 до 8 мм;

- при односторонней сварке для металлов толщиной до 3 мм;

- при двусторонней сварке для металлов толщиной до 8 мм.

- V-образно (с односторонним скосом), если толщина металла от 4 до 26 мм.

- X-образно (с двусторонним скосом), если листы имеют толщину от 12 до 40 мм.

- Под острым углом, уменьшенным с 60° до 45°, если листы толщиной более 20 мм.

Для хорошего сваривания между кромками оставляют зазор в 4 мм.

Графические знаки типов швов для различных соединений

По способу выполнения сварного соединения различают:

- Одностороннюю сварку. Эту сварку для стыкового соединения выполняют с проплавлением кромок на подкладке, либо на весу.

- Двустороннюю сварку. Сварка второй стороны выполняется только после тщательной зачистки (удаление корня) механическим способом наплавки первой свариваемой стороны. Чаще всего выполняется потолочная сварка таким способом.

- Однослойную сварку.

- Многослойную сварку. Для уменьшения зоны термического влияния или при сваривании металлов большой толщины сварку выполняют подобным способом.

Швы стыковых соединений (форма, обозначение, пример)

Таблица 6

| Характер шва | V – образные | ||

| Без скоса | Со скосомодной кромки | Со скосом двух кромок | С двумя симметричными скосами двух кромок |

| Односторонний | |||

| Двусторонний | |||

| Односторонниес прокладкой |

Швы угловых соединений (форма, обозначение, пример)

Таблица 7

| Характер шва | Без скоса |

| Односторонний | |

| Двусторонний | |

| Односторонний впритык | |

| Двусторонний впритык |

Швы тавровых соединений (форма, обозначение, пример)

Таблица 8

| Характер шва | Без скоса |

| Двусторонний | |

| Двусторонний шахматные |

Швы соединений внахлестку (форма, обозначение, пример)

Таблица 9

| Характер шва | Без скоса |

| Двусторонний | |

| Односторонний прерывистый |

По международным стандартам (ЕСКД) сварные швы плоских листов металла и труб классифицируются по пространственному положению на:

- горизонтальные;

- вертикальные;

- потолочные;

- сваренные в нижнем положении.

В зависимости от этого расположение целесообразно использовать различные виды снятия кромок. При условиях тщательной подготовки, а именно зачистки, правильной подгонки кромок (притупление кромок – предотвращает прожог и протекание металла, параллельность кромок – гарантирует равномерный шов) можно добиться следующих достоинств сварного шва:

- Экономичность. Минимальный расход металла для наплавления.

- Эффективность скорости сваривания. Подобные кромки дают наименьший промежуток времени для сваривания за один подход.

- Прочность. Можно добиться прочности сварного соединения, не уступающего прочности основного металла.

Поэтому в технической документации обязательно должны быть указаны: тип шва и вид снимаемой кромки, который даст лучший результат при сваривании шва.

Радиографический контроль сварных швов – один из самых эффективных и распространенных методов проверки соединений. Хотите очень качественно украсить свой дом? Сделать это можно при помощи мебели из металла. Подробнее об этом читайте здесь.

Вам нужно качественно очистить металл? Эффективный метод описан по https://elsvarkin.ru/obrabotka-metalla/peskostrujnaya-ochistka-metalla-i-oborudovannie-priminyaemoe-dlya-dannyx-rabot/ ссылке.

Усиление стыковых швов

Усиление стыковой сварки осложнено тем, что чаще всего его усиление может привести к порче места соединения. К примеру, если стыковой шов сделан во всю длину или высоту металлических компонентов, то никакого укрепления и вовсе делать нельзя. Наплавка создаст излишнюю концентрацию в месте плавления, из-за чего наплав может не только испортиться, но также вовсе разрушиться. Все дело в том, что высота таких сварных швов определяется только по стыкуемым элементам и при учете строения валика самого соединения. Этот валик и есть выступ.

Если же стыковую варку все же нужно обработать, то предварительно нужно снять напряжение абразивными инструментами. После этого рассчитывается площадь накладок, с помощью которых предстоит усилить шов.

Комбинированные соединения

Комбинированное соединение может применяться в случае особой необходимости, когда напряжения в основном металле больше допустимых для сварных швов (Rwy

= 0,85

Ry

). В этом случае для обеспечения равной прочности сварного соединения основному сечению стыковые швы усиливаются двусторонними накладками (рис. 10.31). Такое соединение допустимо при работе на статические нагрузки.

Рис. 10.31. Усиление стыкового шва накладками

Перед наложением накладок усиление сварного шва (валик шва) снимается наждачным кругом.

При расчете комбинированного соединения условно принимается, что напряжение в стыковом шве и накладках одинаково и определяется по формуле

σ = N

/ (

Aw + ∑Aн

) ≤

Rwyγc

,

где Aw

– площадь сечения сварных швов, равная площади сечения соединяемых элементов;

∑Aн

– суммарная площадь сечения накладок;

Rwy

– расчетное сопротивление стыкового шва сжатию или растяжению;

γc

–коэффициент условий работы.

Пример 10.6.Рассчитать сварное соединение полос из стали С245 встык, выполненное ручной сваркой электродами Э42 с визуальным контролем качества шва. Растягивающая сила N

= 1400 кН. Размер сечения полос

b

×

t

= 300×20 мм. Расчетное сопротивление стали при толщине проката до 20 мм включительно

Ry

= 240 МПа, нормативное сопротивление по временному сопротивлению

Run

= 370 МПа (см.табл. 2.3). Коэффициент условий работы

γc

= 1,0. Режим сварки нормальный.

Выполняем прямой стыковой шов, концы шва выводим на планки. Расчетное сопротивление стыкового шва в соединении, работающем на растяжение (качество шва не проверено физическими способами контроля) определяется по формуле

Rwy

= 0,85

Ry

= 0,85 · 240 = 204 МПа = 20,4 кН/см2.

Проверяем прочность стыкового шва:

σw

=

N

/

Aw

= 1400 / 60 = 23,33 кН/см2 >

Rwyγc

= 20,4 кН/см2,

где Aw

=

tlw

= 2 · 30 = 60 см2;

lw

=

b

= 30 см.

Условие прочностишва не выполняется.

Производим усиление сварного соединения двумя ромбическими накладками минимальной толщины сечением 250×6 мм каждая.

Площадь накладки Aн = tнbн

= 0,6 · 25 = 15 см2.

Для уменьшения концентрации напряжений ширина накладок не должна сильно отличаться от ширины соединяемых листов – bн

=

b –

2 · 2,5 = = 30 – 5 = 25 см.

Определяем напряжения в стыковом шве:

σ = N

/ (

Aw +

2

Aн

) = 1400 / (60 + 2 · 15) = 15,56 кН/см2 <

Rwyγc

= 20,4 кН/см2.

Усилие, воспринимаемое каждой накладкой:

Nн = σ Aн =

15,56 · 15 = 233,4 кН.

Задаемся максимальным катетом шва, равным толщине накладки, kf

=

tн

= 6 мм.

Определяем расчетные сопротивления сварного шва сдвигу при ручной сварке:

Rwf

= 180 МПа = 18 кН/см2 – при расчете по металлу шва, принимается по табл. 2.7;

Rwz

= 0,45

Run

= 0,45 · 370 = 166,5 МПа = 16,65 кН/см2 – при расчете по металлу границы сплавления.

Коэффициенты проплавления сварного шва принимаем для ручной сварки: βf =

0,7 и

βz =

1,0

.

Коэффициенты условий работы шва γwf = γwz =

1,0

.

Определяем, какая из проверок (по металлу шва или по металлу границы сплавления) имеет решающее значение:

βf Rwf

= 0,7 · 180 = 126 МПа <

βz Rwz

= 1 · 166,5 = 166,5 МПа.

Расчет производим по металлу шва.

Усилие в накладке должно быть воспринято приваркой накладки, откуда определяем требуемую суммарную длину угловых швов, необходимых для прикрепления накладки с одной стороны стыка:

Σlw = Nн

/ (

βf kf Rwf γwfγс

)=233,4 / (0,7 · 0,6 · 18 · 1 · 1) = 30,87 см.

Принимаем два шва (с учетом дефектов в начале и конце шва по 0,5 см) длиной

lw

=

Σlw

/ 2 + 2 · 0,5 = 30,87 / 2 + 1 = 16,44 см ≈ 17 см.

Усиление угловых швов

Здесь усиление сварных соединений будет осуществляться путем увеличения длины или толщины сварных наплавов. Первый вариант применяется чаще, так как лучше увеличивать площадь и распределять напряжение по ней, а не концентрировать его.

Длина и толщина созданных сварных швов, а также толщина самого усиливающего слоя рассчитывается математически. Так, определить их можно по разности между расчетным усилием в сварном соединении и несущей способностью этого наплава. Здесь важно учесть, что на расчетное усилие всегда будет действовать его смещение относительно центра тяжести сечения элемента.

Все формулы, обозначения к ним и таблицы с подходящими значениями есть в ГОСТах, потому в большинстве случаев можно рассчитать все с максимальной точностью. А точность расчетов позволит сделать точнее усиление сварных швов.

Иногда усиление сварных угловых соединений происходит с введением дополнительных деталей, но это не обязательно. Такой метод будет оправдан только в том случае, если есть место для наложения новых слоев. В основном же используется стандартное сварочное оборудование с верно подобранными по диаметру электродами.

Если увеличивать соединения путем увеличения их длины, то здесь нагрузка на сварные крепления не должна превышать расчетного сопротивления. Так прочность наплавов увеличится пропорционально увеличению длины и толщины соединения.

Этот способ подойдет для любых угловых швов, кроме поперечных.

Также для того, чтобы сделать сварную область длиннее, можно применять фасонки, что привариваются к основным элементам с помощью стыковых сварных соединений.

Важно быть внимательными с формированием обратной стороны шва, так как если подача тепла будет неравномерной, появятся непровары, которые негативно скажутся на характеристиках детали.

Но основной дефект, появляющийся в таких ситуациях, называется «превышение выпуклости», то есть избыток наплавленного металла на лицевой стороне материалов. Это превышение выпуклости возникает чаще всего из-за несоблюдения техники самой варки и большой скорости подачи присадочной проволоки. Он исправляется зашлифовкой или прокаткой роликами.

Сделать сварной шов безупречным — задача невозможная, но стремиться к этому можно всегда. Поэтому нужно не просто обладать хорошими навыками работы со сваркой, но и понимать небольшие, но важные нюансы сварочного процесса. Как раз таким будет способность сделать качественное усиление уже сделанного соединения.

Источник

Повышение прочности сварных соединений

0

Прочность сварных соединений повышают конструктивными (рациональное расположение швов относительно действующих сил, целесообразная форма швов) и технологическими (защита шва от вредных воздействий при сварке, термическая обработка, упрочняющая обработка холодной пластической деформацией) приемами. Конструктивные приемы повышения прочности приведены на рис. 8.

На видах 1—3 показано последовательное усиление узла приварки фланца, нагруженного крутящим моментом, путем увеличения диаметра кольцевого шва. Сопротивление сдвигу (пропорциональное квадрату диаметра соединения) в конструкции 2 при одинаковом сечении шва в 7 раз, а в конструкции 3 в 18 раз больше, чем в конструкции 1.

При правильной конструкции шва дополнительные крепления [на резьбе (вид 4), посадках с натягом (вид 5) и др.] излишни.

В центрирующих соединениях свариваемые детали устанавливают на посадках с зазором f8, f9, e8, е9, d9, d10. При необходимости более точного центрирования применяют h7, h8, h9 и переходные k7, k8.

Целесообразно разгружать сварные швы, перенося восприятие нагрузок на участки целого материала и оставляя за сварными швами только функцию соединения деталей.

Некоторые примеры разгрузки сварных швов показаны на видах 6, 7 (стержень, нагруженный осевой силой) и на видах 8, 9 (упорный фланец).

В узле крепления крышки к обечайке цилиндрического резервуара, нагруженного внутренним давлением (вид 10), сварные швы крышки и обечайки подвергаются изгибу и сдвигу силами давления. В улучшенной конструкции 11 сварной шов обечайки разгружен заведением обечайки во фланец, а шов днища — зажатием днища между фланцами обечайки и днища.

Силовые швы следует нагружать предпочтительно на сдвиг и растяжение, устраняя изгиб.

Конструкция 12 приварного стержня нагруженного поперечной силой Р, нецелесообразна. Сила Р, повертывая стержень вокруг точки О, вызывает высокие напряжения растяжения в области, противоположной этой точке. Кроме того, шов подвергается сдвигу.

Несколько лучше конструкция 13, где стержень центрирован в гнезде детали, благодаря чему шов разгружен от сдвига. Однако опасное сечение стержня ослаблено сварным швом.

В конструкции 14 изгиб и срез силой Р воспринимают целые, не ослабленные сваркой сечения стержня. Шов практически разгружен от действия силы и служит только для фиксации стержня в детали.

Шов приварной стенки (вид 15), изгибаемой силой Р, целесообразно разгрузить введением ребра (вид 16).

Изгиб стыкового шва (вид 17) можно устранить введением накладки (вид 18), швы которой работают преимущественно на растяжение. Стыковой шов в этой конструкции работает на сжатие.

Стыковое соединение уголков (вид 19) недостаточно прочное. Целесообразнее сваривать уголки по плоскости полок (вид 20) с усилением (для тяжелых условий работы) косынками (вид 21).

Косынки целесообразно приваривать не встык (вид 22), а внахлестку (вид 23).

Приварные ребра рекомендуется располагать так, чтобы они работали не на растяжение (вид 24), а на сжатие (вид 25), что практически полностью разгружает сварные швы.

На видах 26—29 показано последовательное усиление листового соединения, нагруженного растягивающей силой Р и изгибающим моментом Мизг. Сравнение прочности различных конструкций приведено в табл. 3.

Прочность стыкового соединения 26 принята за единицу.

Приварные листы, накладки, косынки и т. д. большой протяженности и малой толщины целесообразно, помимо обварки по контуру, соединять с основной деталью точечной сваркой (вид 30) во избежание отставания листов при деформациях системы.

Косые швы соединения внахлестку (вид 31), подвергающиеся растяжению, испытывают дополнительные нагрузки от сдвига вдоль линии шва. В уравновешенном соединении с двусторонним скосом (вид 32) швы разгружены от сдвига.

На видах 33—36 показаны конструкции узла сварки швеллеров. В соединении со швеллером, расположенным полками вверх (вид 33), верхние участки m вертикальных сварных швов подвергаются высоким напряжениям растяжения от действия силы Р.

В конструкции со швеллером, расположенным полками вниз (вид 34), силу воспринимает горизонтальный шов n большой протяженности; слабые конечные участки вертикальных швов испытывают сжатие.

В конструкции с присоединением шнеллера в шип (вид 35) сварные швы разгружены от изгиба силой Р; изгибающий момент воспринимают фланговые швы и поперечный шов t, испытывающий сдвиг. На виде 36 изображено соединение, усиленное косынкой.

Следует избегать внецентренного приложения сил, вызывающего изгиб шва.

Отбортованные швы в узлах, подвергающихся растяжению (вид 37), испытывают изгиб. Целесообразнее конструкции со стыковым швом (вид 38). В узле приварки днища к цилиндрическому резервуару с отбортовкой (вид З9) сварной шов под действием внутреннего давления подвергается изгибу. Стыковой шов (вид 40) испытывает преимущественно растяжение.

Следует избегать расположения сварных швов в зоне высоких напряжений.

В сварных балках, подвергающихся изгибу, целесообразно располагать швы не у полок (вид 41), а у нейтральной линии сечения (вид 42), где нормальные напряжения имеют наименьшую величину.

В соединениях, подверженных действию циклических и динамических нагрузок, следует избегать расположения сварных швов на участках концентрации напряжений, например, в переходах от одного сечения к другому (вид 43). Шов в этих условиях подвергается повышенным напряжениям. Кроме того, повышается концентрация напряжений вследствие неоднородности структуры шва.

Улучшенная конструкция приведена на виде 44.

Если вывести шов за пределы участка концентрации напряжений невозможно, то рекомендуется применять вогнутые швы (вид 45) с глубоким проплавлением, достигаемым сваркой короткой дугой.

Профиль шва должен быть по возможности симметричен относительно действия нагрузок. В тавровых соединениях, подвергающихся растяжению (вид 46), целесообразно применять двусторонние швы (вид 47). Соединения внахлестку (вид 48) следует по возможности заменять стыковыми (вид 49). В стыковых соединениях целесообразно применять двустороннюю разделку кромок (вид 51), так как в соединениях с несимметричным швом (вид 50) происходит искривление силового потока, сопровождающееся концентрацией напряжений.

Сопротивление усталости сварных швов можно значительно повысить механической обработкой с приданием шву рациональной формы, уменьшающей концентрацию напряжений.

Угловые швы целесообразно обрабатывать по радиусу с плавным переходом к поверхности соединяемых деталей (вид 52). Стыковые швы обрабатывают заподлицо с поверхностью изделия, удаляя наплывы (усиления) как со стороны основного шва, так и со стороны подварки (вид 53).

Для плавного соединения шва со стенками изделия в большинстве случаев необходимо одновременно с обработкой шва подрезать стенки (штриховые линии на видах 52, 53), для чего следует предусмотреть припуски (с) на обработку.

На рис. 9 приведены кривые усталости стыкового соединении с «усилениями» (нижние кривые) и после их удаления механической обработкой (верхние кривые). Тонкие линии — кривые усталости для соединения без термической обработки, жирные — после стабилизирующей термической обработки (отжиг при 670°С). Как видно из графика, снятие «усилений» повышает циклическую прочность приблизительно в 2 раза, а термообработка на 15—20%.

Значительно (на 30—40%) повышает циклическую прочность заглаживающее оплавление швов вольфрамовым электродом в атмосфере аргона.

Упрочнение швов пластической деформацией в холодном состоянии (накатывание, дробеструйный наклеп, чеканка пневматическим инструментом с пучковыми чеканами) позволяет довести сопротивление усталости шва до прочности основного металла.

Как удалить сварной шов внутри круглой трубы

Здравствуйте, уважаемые читатели и самоделкины!

В недавней статье автор YouTube канала «Fireball Tool» рассказал Вам, о способах удаления сварочного шва из профильных труб.

Не менее интересной является технология снятия грубого сварочного шва изнутри круглой трубы.

Конечно, можно было бы применить прежнюю технологию, пропустив через трубу обрезающее шов приспособление, как это было описано. Но скорее всего этот метод не сработал бы, поскольку в случае с круглой трубой держателю с резцом не на что опираться.

В этом случае резец скорее всего начнёт вращаться по кругу, когда инструмент будет проходить через трубу.

Процесс изготовления. Мастер изыскивает другой способ. На ленточной пиле он отрезал кусочек стального кругляка, который собирается пропустить через трубу. Диаметр кругляка должен быть на 0,5-1 мм меньше внутреннего диаметра обрабатываемой трубы.

Вместо кругляка также можно использовать стальную трубку аналогичного диаметра, заварив наглухо оба ее торца.

Но этот материал слишком мягок, чтобы использовать его в качестве резца. Поэтому мастер собирается наварить режущую кромку на передний край кругляка, по всей его окружности.

Позднее режущая кромка будет заточена на шлифовальном станке.

Он применяет TIG сварочный аппарат , чтобы наплавить этот высокопрочный металл на основу. Такая техника позволит ему определять с большой точностью место, количество и толщину наплавляемого материала.

Для удобства сварочных работ, используется специальный поворотный сварочный стол. Про изготовление похожего стола было рассказано в одной из статей.

Умелец намеренно делает сварной шов вокруг края достаточно объёмным, чтобы впоследствии его можно было обработать на шлифовальном станке.

Благодарю автора за интересный способ удаления сварных швов из труб.

Всем хорошего настроения, крепкого здоровья, и интересных идей! Подписывайтесь на телеграм-канал

сайта, чтобы не пропустить новые статьи.