Категории ОКС

Поиск ГОСТов по категориям Общероссийского Классификатора Стандартов

- IT, электроника и бытовая техника

- Добыча и переработка

- Производство и строительство

- Промышленность

- Техника и оборудование

- Общие положения 01.

- Услуги, управление и социология 03.

- Математика, естественные науки07.

- Здравоохранение11.

- Охрана окружающей среды13.

- Метрология и измерения. Физические явления. 17.

- Испытания. 19.

- Технология получения изображений. 37.

- Точная механика. Ювелирное дело. 39.

Классификатор ОКПД 2

поиск кода ОКПД 2 онлайн, все категории классификатора

Статус документа: утратил силу в рф, введён в действие 01.01.2003 Название на английском языке: Imperfections in metallic fusion welds. Classification, designation and definitions Дата актуализации информации по стандарту: 17.09.2019, в 09:59 (более года назад) Вид стандарта: Основополагающие стандарты Дата начала действия ГОСТа: 2003-01-01 Срок действия ограничен: 01.01.2014 Дата последнего издания документа: 2001-08-17

Коды документа ГОСТ 30242-97:

Код ОКП: 007200 Код КГС: В05 Код ОКСТУ: 0072 Число страниц: 11 Назначение ГОСТ 30242-97: Настоящий стандарт устанавливает классификацию, определения и условные обозначения дефектов швов, зон термического влияния и основного металла при сварке металлов плавлением Документ разработан орг-ей: Государственный комитет Украины по стандартизации, метрологии и сертификации Документ принят орг-ей: Межгосударственный Совет по стандартизации метрологии и сертификации, протокол №11 Ключевые слова документа: дефекты, нарушение формы шва, непровар, несплавление, поры, твердые включения, трещины

Нормативные ссылки из текста ГОСТ 30242-97:

ISO: ISO 6520:1982

Поправки и изменения к ГОСТ 30242-97:

- Наименование, вид:Датарегистрации:начала действия:Ссылка:

- Изменение к ГОСТ 30242-97. Утратил силу в РФ

Тип изменения: Утратил силу в РФ Номер изменения: Регистрационный номер: 1012-ст Новое значение: Утратил силу на территории РФ, с 01.01.2014 г. пользоваться ГОСТ Р ИСО 6520-1-20122012-11-222014-01-01

- страница 1

- страница 2

- страница 3

- страница 4

- страница 5

- страница 6

- страница 7

- страница 8

- страница 9

- страница 10

- страница 11

Категории ОКС

Поиск ГОСТов по категориям Общероссийского Классификатора Стандартов

- IT, электроника и бытовая техника

- Добыча и переработка

- Производство и строительство

- Промышленность

- Техника и оборудование

- Общие положения 01.

- Услуги, управление и социология 03.

- Математика, естественные науки07.

- Здравоохранение11.

- Охрана окружающей среды13.

- Метрология и измерения. Физические явления. 17.

- Испытания. 19.

- Технология получения изображений. 37.

- Точная механика. Ювелирное дело. 39.

Классификатор ОКПД 2

поиск кода ОКПД 2 онлайн, все категории классификатора

Статус документа: утратил силу в рф Назначение ГОСТ 30242-97: Настоящий стандарт устанавливает классификацию, определения и условные обозначения дефектов швов, зон термического влияния и основного металла при сварке металлов плавлением Поправки и изменения к ГОСТ 30242-97 кол-во поправок к стандарту —

1, посмотреть поправки

,«Z

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Трубы стальные сварные ДЕФЕКТЫ СВАРНЫХ СОЕДИНЕНИЙ

Термины и определения

Steel welded pipes. Defects of welded joints. Terms and definitions

Дата введения — 2021—06—01

1 Область применения

Настоящий стандарт устанавливает термины и определения в области дефектов сварных соеди-нений стальных труб различного назначения.

Настоящий стандарт следует применять при контроле сварных соединений, выполненных при производстве труб.

Настоящий стандарт не распространяется на кольцевые сварные соединения, а также сварные соединения, выполненные при монтаже трубопроводов или конструкций из труб.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р S8904/ISO/TR 25901-1:2016 Сварка и родственные процессы. Словарь. Часть 1. Общие термины

ГОСТ Р 58905/ISO/TR 25901*2:2016 Сварка и родственные процессы. Словарь. Часть 2. Сварочные процессы

ГОСТ Р ИСО 6520*1 Сварка и родственные процессы. Классификация дефектов геометрии и сплошности в металлических материалах. Часть 1. Сварка плавлением

ГОСТ Р ИСО 6520-2 Сварка и родственные процессы. Классификация дефектов геометрии и сплошности в металлических материалах. Часть 2. Сварка давлением

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерагъного агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение. е котором дана ссылка на него, рекомендуется принять в части, не затрагивающей эту ссылку.

Издание официальное

Доступные для скачивания версии ГОСТ 30242-97:

Дата добавленияв версии файла:Загрузок:Размер:Ссылка на скачивание:12/12/2011 02:578330.32 Мб12/12/2011 03:039170.48 Мб

Содержание:

Сварка — один из самых востребованных процессов металлообработки, позволяющий в самых разных конструкциях соединять стальные детали. В связи с химической неоднородностью металлических поверхностей, кристаллизацией металлов при создании сварного шва, взаимодействии образующего в сварочной ванне жидкого металла с твердыми частицами детали и по ряду других причин нередко в процессе сварки возникают дефекты. Наличие их не только понижает качество готовой конструкции, но также делает ее дальнейшую эксплуатацию опасной для жизни.

Если при проведении контроля качества обнаружены изъяны, влияющие на прочность и надежность изделия, то исправление дефектов сварки в таких случаях является обязательным мероприятием.

Какие дефекты возникают при сварочных работах

В зависимости от причин возникновения, размеров, форм и места размещения на шве различают разные виды дефектов. Чтобы понять какие способы устранения дефектов сварных соединений будут наилучшими, вначале нужно определить их вид и почему они возникли.

Согласно классификации по ГОСТу 30242-97 выделяют следующие группы дефектов:

- трещины в сварочных швах, которые могут быть поперечными, продольными, радиальными и другими;

- нарушение формы шва за счет образования натеков, подрезов, прожогов, выпуклостей, смещений и других изъянов;

- наличие в месте сварки пор, полостей, свищей, кратеров. Они могут скопляться на одном участке или же распределяться по всему шву равномерно;

- непроваренные участки и несплавленные кромки;

- наличие твердых (оксидных, металлических, шлаковых) вкраплений и включений в сварном шве.

По месту расположения дефекты разделяются на внутренние, наружные и сквозные. Конкретное цифровое обозначение классификатором установлено на все образующиеся дефекты сварных соединений и способы их устранения выбираются в соответствии проставленных в местах их присутствия номеров.

Группа 4. Несплавление и непровар

en lack of fusion (incomplete fusion)

fr manque de fusion (collage)

Примечание — В некоторых странах употребляют термины « collage noir » и « collage blanc » в зависимости от того, имеются или отсутствуют в местах несплавления оксидные включения

en lack of penetration

(incomplete penetration)

fr manque de penetration

Методы обнаружения дефектов

После проведения сварочных работ полученный шов должен проверяться на наличие или отсутствие брака. Только так можно понять требуется или нет устранение дефектов сварки.

Способы для выявления бракованных участков применяют разные:

- визуальный осмотр. Результат будет более точным, если осмотр проводить с применением приборов с увеличительным эффектом;

- магнитный метод, при котором брак определяется степенью искажения волн;

- дефектоскопия. На наличие недостатков указывает изменение цвета сварного соединения после контакта поверхностей со специальным идентифицирующим составом, например, керосином;

- исследование ультразвуком. Проводится с помощью дефектоскопа, брак определятся по звуковым волнам посредством измерения их отражения;

- радиационный способ. Сварные соединения просвечиваются рентгеном, в результате все детали дефекта видны на полученном снимке.

Качество полученных в процессе сварки соединений обозначается маркировкой. У каждого профессионального сварщика есть собственное клеймо, которое он ставит на участке выполнения сварки.

- ГОСТ 9467-75

Устранение дефектов сварки

Если в ходе контрольных испытаний обнаружен недопустимый для безопасной эксплуатации конструкций брак, то неизбежным процессом является устранение дефектов сварных соединений.

Для ликвидации выявленных недостатков используются следующие методы устранения дефектов сварных швов:

- непровары, сторонние включения, небольшие внутренние трещины подлежат механической вырубке или полной зачистке, после чего проводится повторное сваривание;

- ликвидация крупных и глубоких трещин осуществляется посредством заварки после предварительной их механической зачистки или сверления;

- заварка тонкими слоями или наплавка используется для устранения подрезов и неполных швов;

- наплывы уничтожаются механическим путем с применением абразивного инструмента;

- термической обработкой устраняется перегрев металла.

Это основные способы исправления дефектов сварных соединений, которые используются для ликвидации брака. После исправления конструкции повторно проходят контрольные испытания и только при полном отсутствии изъянов разрешается их дальнейшая эксплуатация.

Особенности исправления дефектов

Если выполненные с применением сварки конструкции не соответствуют техническим условиям по причине наличия брака, то здесь важно не только правильно выбрать способы устранения дефектов сварных швов, но также безошибочно выполнить все необходимые действия.

В стальных изделиях бракованные сварные швы исправлять следует плазменно-дуговой резкой или строжкой, после чего эти участки обрабатываются абразивными кругами. Наплавкой ниточного шва ликвидируются подрезы, при этом выполняется наплавка по всей длине дефекта. При исправлении неровностей и наплывов механическим способом нужно следить за общим сечением и не допускать его занижения.

Перед тем как исправляются свищи в сварном шве необходимо сперва провести вырубку, тщательно зачистить образовавшуюся полость и после этого повторно заварить изделие.

Чтобы качественно ликвидировать дефекты сварных швов и способы их устранения провести эффективно, то следует соблюдать несколько простых правил:

- длина исправляемого участка должна превышать длину дефекта;

- ширина вырубки должна быть такой, чтобы максимальный размер нового шва не превышал более чем в два раза его ширину до ликвидации дефекта;

- на поверхностях выборок не должно присутствовать никаких заусенцев и острых углублений, очертания должны быть плавными и без резких выступов;

- при выполнении заварки на прилегающих к дефекту участках нужно обеспечить перекрытие основного металла.

В конструкциях из титана, алюминия и сплавов этих металлов ликвидацию дефектов разрешается выполнять только механическими методами: резкой или абразивной шлифовкой. В некоторых случаях допускается вырубка.

Если при повторном контроле снова будут обнаружены бракованные участки, то такие конструкции опять подлежат исправлению. На одном и том же участке сварного шва количество исправлений не должно превышать трех, в противном случае металлоконструкция выполняется с нуля.

- Что такое ГОСТ 16037-80

Дефекты сварных соединений

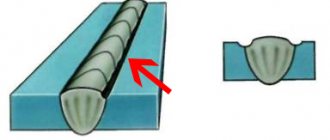

В сварочном производстве принято выделять следующие типы дефектов (рисунок 3.15):

- Дефекты подготовки и сборки изделий под сварку.

- Дефекты формы шва.

- Наружные и внутренние дефекты.

Дефекты подготовки и сборки

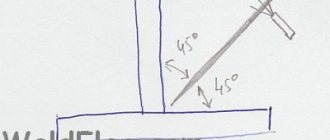

Характерными видами являются неправильный угол скоса кромок в швах с V–, X– и U–образной разделкой, слишком большое или малое притупление по длине стыкуемых кромок; непостоянство зазора между кромками; несовпадение стыкуемых плоскостей ведущих к смещению кромок, слишком большой зазор между кромками, расслоения и загрязнения кромок.

Форма и размеры сварных швов обычно задаются техническими условиями, указываются на чертежах и регламентируются стандартами: конструктивные элементы b – ширина шва, высота усиления С и глубина провара h.

Основные дефекты

– неравномерная ширина и высота усиления, местные бугры и седловины. Эти виды дефектов наиболее характерны при ручной электродуговой сварке.

Такие дефекты снижают прочность соединения и косвенно указывают на возможность образования внутренних дефектов.

Дефекты сварных соединений характеризуются как недопустимые, так и допустимые. Недопустимые дефекты вновь перевариваются.

Готовые сварные соединения прежде всего подвергаются внешнему осмотру на выявление внешних дефектов (трещины, ослабление шва, наплывы, подрезы, прожоги, местная ноздреватость, пористость и др.).

Трещины:

горячие (технологические) и холодные. Горячие – в жестко закрепленных конструкциях легированных сталей (особенно при недостаточном качестве – Smax). Холодные – закалочная теория (Сmax) Сэкв=6,25 и водородная.

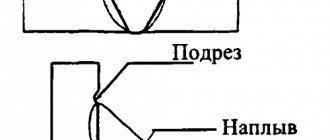

Наплывы

образуются в результате стекания расплавленного металла на нерасплавленный металл.

Подрезы

образуются по краям шва в основном металле (глубиной от десятых долей до нескольких мм). Прожоги – дефекты в виде сквозного отверстия в сварном шве (первый корневой слой или тонкий металл, или стекание через большой зазор).

Наличие скрытых внутренних дефектов в сварных соединениях контролируется различными физическими методами: просвечивание рентгеновскими лучами, просвечивание – лучами радиоактивных изотопов (кобальт – 60, цезий – 137), магнитографический метод, метод магнитного порошка и ультразвуковая дефектоскопия, контроль течеисканием.

Каждый из этих методов имеет свои специфические особенности, обуславливающие его чувствительность и область применения.

Рисунок 3.15 – Виды дефектов сварных швов и причины их возникновения

Испытание изделий на герметичность (ограничение проникновения жидкости или газа), или контроль течеисканием, выполняют применением легко проникающих сред (жидкостей или газов), хорошо различных визуально или с помощью приборов.

К внутренним дефектам относят поры, шлаковые включения, непровары, несплавления и трещины. Поры образуются вследствие загрязнений, влажности флюса или покрытия электродов, недостаточной защиты в среде защитного газа. Непровары из-за плохой зачистки кромок от окалины, ржавчины, шлака, блуждания дуги из-за магнитного дутья; неправильный выбор режима сварки (силы тока и напряжения дуги, скорости сварки) и т.п.

Кроме контроля качества внешним осмотром и с применением различных физических методов проверяется соответствие механических свойств и хим.состава сварных соединений требованиям технических условий и технологических инструкций по сварке на образцах – свидетелях.

Контроль качества исходных материалов, технологии и квалификации сварщиков

Для обеспечения высокого качества сварных соединений необходим контроль исходных материалов (основного металла, электродов, сварочной проволоки, флюсов, защитных газов и т.д.). Качество исходных материалов устанавливают на основании сертификатных данных, для чего определяют соответствие требованиям данного технологического процесса сварки изделий. При наличии внешних дефектов, а также при отсутствии сертификатов исходные материалы допускают только после проведения химического анализа, механических испытаний и испытаний на свариваемость.

https://www.youtube.com/watch?v=ZbnEIr5ITFc

При контроле основного металла особое внимание обращают на зоны, подлежащие к сварке – они должны быть очищены от грязи, масла, краски, ржавчины.

Прокат проверяют на наличие расслоений, окалины, равномерности толщины листа и т.д.

Электроды, сварочную проволоку проверяют выполняя пробную сварку для установления качества материалов по показателям характера плавления, легкость отделения шлака и качество формирования сварного шва. Они должны удовлетворять требованиям действующих ГОСТов.

Свариваемость – это свойство металла образовывать при установленной технологии сварки соединение, отвечающее требованиям, обусловленной конструкцией и условиями эксплуатации изделия. Свариваемость контролируют обычно в двух случаях: при выборе материалов и разработке технологии сварки, например, при стадии проекта или при технологической подготовке производства. Вторая проверка связана с возможными отклонениями показателей свойств основного металла, проволоки, партии электродов и флюсов от сертификатных значений.

Большое значение для обеспечения качества имеет контроль в процессе производства сварочных работ. Сюда относятся отмеченные выше методы контроля, включая контроль исправности сварочного оборудования и сварочных приспособлений и соблюдения установленных режимов сварки (по току, напряжению и скорости сварки). Такой контроль осуществляют технологи, мастера и другие инженерно–технические работники ответственные за работу данного участка, цеха, предприятия.

Тщательный планомерный контроль подготовки изделий под сварку и процесса сварки не будет эффективным без проверки уровня подготовленности сварщиков. Например, при сварке труб на монтаже более 70% брака возникает по вине сварщиков.

Для проверки квалификации сварщиков администрация предприятия организует квалификационную комиссию с участием инспектора Госгортехнадзора. Испытания должны проходить периодически. При этом проводят испытания по теории и практике сварочных работ с включением сварки образцов соответствующего изделия. Образцы сваривают в тех же условиях и пространственных положениях, что и реальное изделие (например, трубы – поворотные и неповоротные стыки). После внешнего осмотра сваренные образцы проверяют предусмотренными методами неразрушающего контроля, а также подвергают механическим испытаниям.

Количество образцов для испытаний регламентируются “Правилами аттестации сварщиков”.

Пайка материалов > Теория по ТКМ >

Источник: https://dprm.ru/tkm/defekty-svarnyh-soedinenij

Интересное видео

НазадВперёд

Дефекты соединений при сварке металлов плавлением. Классификация, обозначение и определения

На этой странице вы можете ознакомиться с информацией о стандарте, а также скачать ГОСТ 30242-97 бесплатно.

| Информация о ГОСТ 30242-97 | |

| Рубрика ОКС | ОКС — Общероссийский классификатор стандартов/Машиностроение/Сварка, пайка твердым и мягким припоем/Сварочные швы и сварка |

| Обозначение | ГОСТ 30242-97 |

| Статус | действующий |

| Название рус. | Дефекты соединений при сварке металлов плавлением. Классификация, обозначение и определения |

| Название англ. | Imperfections in metallic fusion welds. Classification, designation and definitions |

| Дата актуализации текста | 19.01.2010 |

| Дата актуализации описания | 19.01.2010 |

| Дата введения в действие | 01.01.2003 |

| Дата издания | 17.08.2001 |

| Дата последнего изменения | 23.06.2009 |

| Область и условия применения | Настоящий стандарт устанавливает классификацию, определения и условные обозначения дефектов швов, зон термического влияния и основного металла при сварке металлов плавлением |

Скачать ГОСТ 30242-97Прямая ссылка на эту страницу:

https://metall4all.ru/gost/gost-30242-97/

Другие стандарты:

ГОСТ 30430-96,В ГОСТ 30482-97,В ГОСТ 30756-2001,В ГОСТ 5264-80,В ГОСТ 5.1215-72,В ГОСТ 5.1929-73,В ГОСТ 5.917-71,В ГОСТ 7871-75,В ГОСТ 8713-79,В ГОСТ 9087-81 Поиск по названию:

В

Общие принципы классификации дефектов

Дефекты сварных швов подразделяются на внутренние и внешние. К внутренним дефектам относят неблагоприятные отклонения от микротвёрдости и структуры, которые выявлены в сварном шве. К внешним дефектам относятся те, которые выявляются визуальным осмотром. На практике основные дефекты сварного шва рассматривают и оценивают в сравнении с безукоризненно выполненными сварными швами на заготовках из тех же материалов.

Важным принципом классификации является характерные особенности дефектов, которые могут относиться либо к качеству выполнения шва, либо к его недопустимой форме или размерам.

К первой группе дефектов относят:

- Имеющиеся газовые включения (пузыри);

- Включения шлака, флюса или металлических частиц;

- Несплошности шва.

Вторая группа включает в себя:

- Что за короткий номер 3242 как вернуть деньги за смс или подписку

- Искажения корня шва (подрез);

- Трещины различной пространственной ориентации;

- Прочие поверхностные дефекты, например, пазы от прожога, наплывы, неравномерность поверхности шва и пр.;

- Недопустимое смещение осей свариваемых заготовок.

ГОСТ 30242-97 устанавливает, что указанные дефекты часто бывают следствием несоблюдения технологических режимов сварки и последующей термической/механической обработки готового сварного соединения. При этом дефекты, которые могут быть обусловлены нетехнологичностью сварной конструкции, должны предупреждаться ещё на стадии опытных испытаний такой конструкции.

Рисунки и фото конкретных дефектов обычно приводятся в текстах соответствующих нормативных документов.

Ik

512

513

Неравномерная ширина шва

en irregular width fr largeur irreguliere

Отклонение ширины от установленного значения вдоль сварного шва

514

Неровная поверхность en irregular surface fr surface irreguliere

Г рубая неравномерность

формы поверхности усиления шва по длине

515

Вогнутость корня шва en root concavity fr retassure a la racine

Неглубокая канавка со стороны корня одностороннего сварного шва, образовавшаяся вследствие усадки (см. также 5013)

Описание видов дефектов сварных швов

Приводится согласно принятым обозначениям Международного института сварки и требований ИСО 6520-82.

Трещины

Наружные и внутренние трещины могут возникать повсюду: в металле сварного шва, на смежных участках или в любом другом элементе, подверженном воздействию высокой температуры сварки. Трещины имеют усталостный характер и способствуют разрушению сварной конструкции в процессе её эксплуатации.

Данные дефекты подразделяют на четыре группы:

- Горячие трещины. Возникают в процессе выполнения сварки или вскоре после формирования шва;

- Холодные трещины, которые могут появиться спустя несколько часов или дней после сварки;

- Трещины, имеющие форму кратеров. Они характерны для конечных точек зоны сплавления, когда сварщик переходит на новый участок, и собирается использовать оставшуюся часть электрода. Опасны тем, что могут вызвать лавинообразное появление новых трещин;

- Внутренние трещины, характеризующиеся резким изменением макроструктуры зоны затвердевшего расплава. Представляют особую опасность для конструкций, эксплуатация которых будет происходить в условиях динамических и ударных нагрузок.

Следует различать макро- и микротрещины: последние выявляются лишь при обследовании изделия под микроскопом, увеличение которого должно быть от 50х и более. Трещины могут располагаться по оси или в перпендикулярном направлении. Холодные и кратерные трещины часто появляются в виде расходящихся лучей.

Пористость

Наличие пор указывает на пустоты, имеющиеся в металле сварного шва. Они ослабляют механическую прочность соединения. Пористость может быть единичной или групповой, когда наблюдается несколько соседствующих пустот, ориентированных по оси перемещения электрода.

Внутри сварного шва встречаются следующие разновидности пор:

- Поверхностные, вызванные следами от газовых пузырей; такие поры имеют в плане форму, приближающуюся к окружности;

- Рукавовидные (вытянутые), которые образованы перекрытием смежных газовых пузырей;

- Цепочечные, которые образованы неперекрытыми газовыми пузырями;

- Усадочные раковины, возникающие непосредственно на кромках шва в процессе затвердевания расплава.

Разновидностью пор являются свищи. Свищ представляет собой полость (или группу полостей) в форме трубы, которая была образована в процессе выделения сварочных газов из толщи металла. В отличие от лучевидных трещин имеют овалоподобное сечение.

Поры могут быть внешними и внутренними. Последние выявляются только методами инструментального контроля.

Включения

Представляют собой частицы, химический состав, свойства и структура которых отличается от соответствующих показателей основного металла. Различают такие виды включений:

- Твёрдые, различной формы; они могут иметь один или несколько острых углов;

- Шлаковые — групповые или одиночные;

- Флюсовые;

- Оксидные;

- Металлические (чаще всего это частицы металла электрода – вольфрама или меди).

В свою очередь, включения шлака подразделяются на строчечные и линзовые; в последнем случае одна из поверхностей будет выпуклой.

Поверхностные включения легко идентифицируются в результате внешнего осмотра. Опасность таких дефектов заключается в ослаблении прочностных свойств сварного соединения.

Дефекты структуры

К ним относят непровар металлов, образующих сварной шов, и неполное их сплавление после сварки. В результате исходный и присадочный металлы не соединяются должным образом.

Несплавление характеризуется наличием разрывов между участками сварного шва, которые наблюдаются по боковым или торцевым зонам, в последнем случае корень шва ослабляется, а чувствительность соединения к знакопеременным нагрузкам возрастает. Разновидностью несплавления является перекрытие, которое наблюдается на верхней или нижней кромке сварного шва. При непроваре химический состав металла в зоне сварного шва является неоднородным, и не соответствует требуемой макроструктуре и механическим свойствам готового соединения. Глубина сварного шва недостаточна, что легко выявляется внешним осмотром.

Дефекты сечения

Являются следствием нарушения технологии сварки, либо недостаточной квалификацией сварщика, когда размеры сварного шва не соответствуют заданным.

Различают:

- Угловые отклонения в геометрии шва;

- Подрезы — выгорание части металла на внешней или внутренней части валика;

- Неравномерную поверхность шва;

- Утяжины или усадочные канавки;

- Повышенную выпуклость металла в зоне расплава;

- Натёки металла с противоположной стороны сварочного валика;

- Смещение частей сваренной конструкции – линейное или угловое;

- Прожоги с образованием полостей или даже сквозных отверстий;

- Коробление;

- Асимметрию корня шва.

Цифровое обозначение каждого из перечисленных дефектов имеется в ГОСТ 30242-97.

Разбрызгивание

После соединения на поверхности металла часто остаются частицы грата – затвердевшего расплава, капли которого были выброшены наружу. Поскольку разбрызгивание увеличивает температуру отдельных элементов заготовки, то с ростом числа брызг растут и размеры искажений. Разбрызгивание металла не только ухудшает внешний вид сварной конструкции, но также повреждает оснастку, а иногда выводит из строя сварочные кабели.

Прочие дефекты сварных швов

Все дефекты сварных швов и соединений, которые не были перечислены выше, относятся к категории “прочие”. К ним принадлежат следующие типы дефектов:

- Случайная дуга. В результате возникновения случайного горения дуги возникает местное повреждение поверхностного слоя основного металла, который примыкает к области сварного шва.

- Брызги металла – капли, которые образовались от наплавляемого или присадочного металла во время сварочного процесса. Они прилипают к поверхности остывшего металла сварного шва или основного металла, расположенного в околошовной области.

- Вольфрамовые брызги – создаются частицами вольфрама, выброшенного из расплавленного электрода на основной металл или на сварной шов.

- Поверхностные задиры – это дефекты, которые возникают из-за удаления временно приваренного приспособления.

- Утонение металла образуется при механической обработке. При этом толщина металла имеет значение, которое меньше допустимой величины.

Допустимые дефекты сварных соединений – это отклонения, наличие которых не снижает эксплуатационные свойства сварного соединения и их присутствие разрешено нормативной документацией. Все остальные дефекты, как правило, исправляются с помощью подварки. Исправлять качество сварки более двух раз не разрешается, так как может произойти перегрев или пережог металла.

Причины возникновения сварочных дефектов

Причины возникновения сгруппированы в зависимости от вида дефекта (см. таблицу):

| Наименование дефекта | Возможные причины |

| Несплавление и непровар | Недостаточная ширина сварочной канавки, слишком большой зазор между свариваемыми изделиями, диаметр электрода больше рекомендуемого для заданных размеров шва, повышенная (или слишком низкая) скорость перемещения электрода, недостаточная сила тока дуги при высоком напряжении, чрезмерная поверхность корня шва, нарушение полярности при сварке постоянным током, размещение электрода под неверным углом |

| Трещины | Горячие трещины вызваны высокой теплопроводностью свариваемых металлов, а холодные – остаточной деформацией стальных заготовок (при сварке других металлов холодные трещины обычно не наблюдаются). Трещинообразование характерно для плохо очищенных заготовок, отклонениями от технологии, неверно подобранными геометрическими размерами свариваемых изделий |

| Подрез | Избыточная сила дуги (при многопроходной сварке), увеличенные размеры электрода и малая скорость его перемещения на кромках, избыточные показатели тока и напряжения дуги, неверный угол наклона электрода |

| Различные включения | Плохая очистка металла после предыдущего прохода, неправильно выбранный угол наклона электрода, слишком большая (или, наоборот – недостаточная) сила сварочного тока, несоответствие температур плавления флюса и металла шва |

| Пористость | применение для сварки плохо очищенных заготовок, использование электродов с повышенным содержанием водорода, повышенная скорость перемещения электрода, несоответствие фактических вольтамперных характеристик дуги заданным значениям |

| Коробление | Применение завышенных значений сварочного тока и напряжения (особенно для тонкостенных изделий), увеличенная скорость перемещения электрода, использование многопроходной сварки электродами малого диаметра, недостаточный зажим деталей, подвергаемых сварке |

| Разбрызгивание | Предварительная обработка поверхности специальными составами, уменьшение силы тока при одновременном увеличении напряжения, использование электродов повышенной влажности, применение только рекомендованных марок флюсов |

В особо ответственных случаях выполняют пробную сварку с отработкой режимов процесса.

Несплавление и непровар: причины возникновения

Непровар и несплавление

Дефекты – несплавление и непровар – это отсутствие соединения основного материала и металла сварного соединения.

Несплавление возникает при высоких скоростях сварочного процесса и силе тока более 15000С. Для предотвращения несплавлений необходимо уменьшить скорость сварки, снизить временной разрыв между образованием и заполнением канавки, тщательно очищать сварочную зону от масел и загрязнений. Несплавления могут располагаться:

- в корне сварного шва;

- на боковой стороне;

- между валиками.

Непровар возникает по причине невозможности расплавленного металла достичь корня шва. Причин непровара может быть несколько:

- недостаточный сварочный ток;

- слишком высокая скорость перемещения электрода;

- увеличенная длина дуги;

- слишком маленький угол скоса кромок;

- перекос свариваемых кромок;

- недостаточный зазор между кромками;

- неправильно выбранный – увеличенный – диаметр электрода.

- попадание шлака в зазоры между кромками;

- неадекватный выбор полярности для данного типа электродов.

Непровар – очень опасный и недопустимый сварочный дефект.

Аппарат для контактной сварки своими руками – отличный вариант, если вы хотите сэкономить. Если вы часто делаете шашлыки, то вам будет полезен мангал, который можно сделать своими руками. Подробная инструкция в этой статье.

Не знаете, что нужно для газовой сварки? Подробный список необходимых материалов по ссылке.

Как выявить дефекты в сварном шве

Внешние дефекты обнаруживаются визуально, а внутренние – методами разрушающего и неразрушающего контроля. К первым относят испытания на изгиб (которые проводят после полного снятия грата) и определение ударной прочности стыка, причём место удара принимают на расстоянии 15…20 мм от сварного стыка. Часто используют также измерение твёрдости на расстоянии 3…5 мм от стыка; она не должна быть выше 285 НВ.

Из методов неразрушающего контроля чаще используют ультразвуковую дефектоскопию.

Виды твердых включений в сварном шве

Твердые инородные включения, как металлического, так и неметаллического характера, имеющие в своей конфигурации хотя бы один острый угол, являются недопустимым дефектами в сварном соединении, поскольку играют роль концентраторов напряжений. Дополнительная опасность этих дефектов заключается в том, что они не видимы снаружи. Обнаружить их можно только методами неразрушающего контроля.

Шлаковые включения в сварном соединении

Твердые включения разделяются на следующие виды:

- Шлаковые включения – это шлаки, попавшие в сварочный шов. В зависимости от того, в каких условиях они были образованы, они бывают линейными, разобщенными, прочими. Причины их образования – большие скорости сварочного процесса, загрязненные кромки, многослойная сварка, если швы между слоями очищены некачественно. Форма этих бракованных включений очень разнообразна, поэтому они могут быть гораздо опаснее округлых пор.

- Флюсы, служащие для защиты металла от окисления, являются причиной образования флюсовых включений. Также, как и шлаковые, флюсовые включения делят на линейные, разобщенные и прочие.

- Причинами образования оксидных включений могут быть: недостаточно чистая поверхность основного или присадочного металлов, вытаскивание горячего сварочного прутка из области газовой защиты, неправильная подготовка кромок – слишком сильное их затупление.

- Частицы сторонних металлов – вольфрама, меди или других образуют металлические включения. Причиной их образования может стать эрозия вольфрамового электрода или случайное попадание металлических частиц снаружи, а также при использовании для поджига медной стружки.