Область применения

После окончания процесса сваривания и остывания конструкции необходимо оценить качество работы и при обнаружении недостатков принять меры. Контроль начинается с визуального осмотра. При наличии дефектов, имеющихся внутри шва необходимо прибегнуть к другим методам поиска. Они должны относиться к категории неразрушаемых. Не все обладают необходимой точностью. Рентгенография сварных соединений является одним из неразрушаемых способов, дающим точную информацию о состоянии внутри сварного шва.

В дефектоскопии используется возможность рентгеновских лучей проникнуть вглубь на значительное расстояние благодаря тому, что их длина волны является небольшой. При сварке могут возникнуть ситуации, когда выбран неправильный режим или в сварочную ванну попали посторонние предметы. Образование невидимого брака понизит прочность и надежность всей конструкции, которая сможет выдержать меньшие нагрузки, чем планировалось.

Радиографический контроль сварных швов требует наличия специального оборудования. Затраты на него целесообразны в тех случаях, когда требования к характеристикам соединений высокие. Другой вариант — контроль конструкций, где другие методы применять затруднительно или невозможно. Примером может служить рентгенографический контроль сварных соединений трубопроводов.

Существуют лаборатории, специализирующиеся на контроле сварных соединений, где имеется все необходимое оборудование, и работают грамотные профессионалы. При желании контроль можно провести самостоятельно, овладев необходимыми навыками. Имеется возможность взять для этого прибор в аренду. Большой популярностью пользуются портативные аппараты. Они применяются как для контроля трубопроводов, так и для профильных и листовых соединений. Стационарные аппараты могут быть спроектированы индивидуально для решения конкретных задач.

Радиографический контроль сварных соединений трубопроводов проводится согласно отраслевому нормативному документу ОСТ 36-59, где указаны все требования к свариванию этих конструкций. В нем, в частности, сказано, что все данные по проведенному контролю заносятся в специальный журнал и хранятся в течение 10 лет после начала эксплуатации объекта.

Расшифровка радиографических снимков (Часть 2).

Качество пленки

Успешная расшифровка радиографического снимка зависит от качества используемой пленки. Если качество пленки не соответствует минимальным требованиям применимых стандартов, то ее следует отклонить, а радиографическое исследование провести повторно. Расшифровщик производителя в целях экономии может не быть склонен к отклонению снимков, которые не соответствуют минимальным требованиям стандартов по качеству. Поэтому представитель третьей стороны, рассматривающий снимки, должен проявить чрезвычайную внимательность для корректной оценки качества радиографических снимков прежде, чем утвердить какой-либо отчет, в противном случае такие снимки могут быть оспорены в случае возникновения юридических споров. При оценке качества пленки следует учитывать некоторые моменты, о которых мы подробнее поговорим ниже.

Идентификация деталей

Все радиографические снимки должны иметь не стираемую уникальную маркировку с исчерпывающей информацией в порядке, позволяющем обеспечить соотнесение с ними деталей, которые станут предметом радиографического исследования в дальнейшем. Будет полезным внести такую информацию, как дата проведения испытания и термической обработки или данные о состоянии ремонта детали. Маркировка может наноситься самой рентгеновской установкой, но нет причины, чтобы не нанести маркировку любым другим подходящим способом. Утвержденная процедура должна описывать унифицированный метод нанесения маркировки на радиографические снимки.

Обозначение участков

Обозначение участков на снимках имеет две функции: они позволяют определить конкретный участок проведения радиографического исследования на детали и служат доказательством того, что деталь полностью проверена с применением утвержденного метода. Везде, где возможно, маркировка должна включать информацию об обследованном участке. На такое оборудование, как сосуды, работающие под давлением, обычно наносится нестираемая маркировка ударным способом с полной информацией о радиографическом исследовании. Утвержденная процедура должна описывать унифицированный метод, примененный для нанесения обозначения участков.

Плотность пленки

Важно, чтобы плотность пленки была в пределах указанного диапазона, т.к. пленка с низкой плотностью будет также иметь низкую контрастность изображения. В EN/ISO 17636-1 приведены требования к плотности пленки: для снимков Класса А – 2.0, для снимков Класса Б – 2.3. Требование ASME V параграф 2 – минимум 1.8 для метода с использованием рентгеновских лучей и 2 для метода с использованием гамма-лучей. В большинстве случаев (включая EN/ISO 17636-1 и ASME V параграф 2) минимальные значения плотности пленки применяются к конкретному исследуемому участку (диагностируемый участок) на снимке. В радиографии сварочных соединений, например, плотность пленки измеряется на участке сваренного металла между обозначенными участками (которые определяют начало и конец диагностируемого участка).

Плотность обычно оценивается при помощи измерительного прибора известного как денситометр. Специалист, принявший снимок, который не соответствует минимальным требованиям к плотности, понесет ответственность в случае возникновения судебных разбирательств в результате поломки соответствующего оборудования.

Согласно требованиям ASME V параграф 2, плотность пленки в зоне исследуемого участка не должна варьироваться в диапазоне больше, чем от минус 15-ти или плюс 30% от значения, измеренного на эталоне чувствительности. При необходимости, разрешается использовать дополнительные эталоны чувствительности для того, чтобы соответствовать этому требованию если речь идет о каких-либо особенных участках.

Иногда указываются верхние ограничения плотности пленки. В ASMEV параграф 2, например, верхний лимит приведен значением 4, либо верхний порог указывается в спецификации клиента.

Чувствительность к радиографическому излучению

Чувствительность к радиографическому излучению не относится напрямую к минимальному размеру выявляемого дефекта. Тем не менее, снимок, который соответствует требованиям стандарта, применимого к чувствительности к радиографическому излучению, может обеспечить хорошую чувствительность к дефектам с большей вероятностью, чем снимок, который не соответствует таким требованиям стандарта.

Чувствительность радиографического снимка зависит от параметров, выбранных для его выполнения. Если какой-либо из соответствующих параметров изменяется, то это повлияет на чувствительность. Поэтому необходимо применять эталоны чувствительности для того, чтобы подтвердить факт получения снимка соответствующего качества. Это не относится к случаям с техникой выполнения панорамных снимков, где на каждом снимке должен присутствовать как минимум один эталон чувствительности.

Ложные дефекты и другие нежелательные изображения

Ложными дефектами на радиографической пленке считаются любые изображения, происхождение которых не связано с исследуемым объектом.

Причиной появления ложных дефектов могут служить механические или химические повреждения пленки, а также поврежденные или грязные усиливающие экраны. Иногда ложные дефекты на радиографической пленке могут формироваться из-за загрязнений на внутренней поверхности трубки. Такие изображения, пока они не определены конкретно как ложные, также могут препятствовать корректной расшифровке снимков.

При выполнении радиографических снимков на коммерческой основе (массовое производство) невозможно обеспечить отсутствие ложных дефектов на каждой пленке. Присутствие ложных дефектов становится значительным фактором тогда, когда невозможно установить их фиктивность или, когда они препятствуют расшифровке пленки. Данные два фактора являются больше субъективными, но при наличии сомнений исполнитель расшифровки должен запросить проведение повторных исследований. Список возможных ложных дефектов приводится в следующем разделе.

Расшифровка радиографических снимков

На радиографической пленке встречаются три типа изображений, которые могут возникнуть из-за:

- Ложных дефектов

- Неровностей поверхности исследуемого предмета

- Неоднородности структуры сплава исследуемого предмета

Каждое изображение в рамках диагностируемого участка должно проверяться на возможное присутствие чего-либо из трех пунктов выше. Не допускается отклонение исследуемого объекта вследствие невозможности расшифровывания диагностируемого участка или из-за ложных дефектов, находящихся за пределами диагностируемого участка. В следующих разделах приводятся различные виды изображений, которые могут встретиться в процессе работы. Способность успешно определить все дефекты и ложные индикации на радиографическом снимке – это навык, который может быть приобретен только посредством опыта и времени.

Поделитесь этим материалом:

Принцип работы

Рентгенография основана на свойстве лучей проникать внутрь материалов, в том числе металлов. Эта способность понижается с увеличением плотности металла и увеличивается с понижением плотности. Поскольку в местах с пустотами и трещинами плотность становится меньше, это сразу регистрируется прибором. При отсутствии дефектов структура металла остается стабильно плотной, и рентгеновские лучи поглотятся материалом. Чем выше плотность, тем степень поглощения будет выше.

Основным элементом аппарата для рентгеноскопии сварных швов служит излучатель, представляющий собой рентгеновские трубки. Его функция — генерировать лучи и выпускать их. Конструктивно излучатель представляет вакуумный сосуд. В нем имеются анод и катод, между которыми образуется электрический потенциал. При сильном ускорении электронов появляются рентгеновские лучи, и задается направление их выхода.

Лучи, прошедшие сквозь металл, падают на специальную светочувствительную пленку. На ней остается отпечаток, по которому можно судить, что находится внутри материала. Полную картину покажет расшифровка рентгеновских снимков сварных соединений. При желании или необходимости получать сведения постоянно, используют сцинтилляторы. Это дает возможность выводить изображение на монитор.

Имеется возможность сделать фотографии, получив рентгенограмму. На рентгенограмме будет иметься негативное изображение соединения. При наличии включений или, наоборот, пустот появятся их очертания другого цвета. Полученную рентгенограмму следует сравнить с типовой рентгенограммой для этого типа свариваемых деталей. Метод позволяет точно и оперативно оценить состояние сварного шва.

Снимки сварных швов, обучение и фото

Предлагаем вам ознакомиться с нашими шаблонными снимками. Ниже вы найдёте подробное описание с причинами по каждому дефекту. В том числе и с дефектами Tig сварки (сварки аргоном, при сварке алюминия)

внутренняя вогнутость

Изображение 1 из 13

Понимание сварных швов на снимках происходит в три основных этапа:

- Обнаружение

- Интерпретация

- Оценка

Для всех этих шагов необходимо чтобы ваш специалист имел УМ “Универсальный модулятор” – ибо все эти шаги используют УМ рентгенолога. В данному случае УМ – это способность разрешать пространственную картину используя воображение.

Способность человека обнаруживать неоднородности в рентгеновских снимках также зависит от условий освещения в месте просмотра и уровня опыта для распознавания различных особенностей изображения. (подобрее о рентгеновских снимках)

Данная статья написана, чтобы помочь лучше понять типы дефектов, обнаруженных в сварных швах и то, как они появляются на снимках и фотографиях сварных швов.

Разрывы на снимках сварного шва

Разрывы – это прерывания в типичной структуре материала. Эти прерывания могут возникать в структуре металла, сварочном материале или зонах термического влияния. Разрывы, которые не соответствуют требованиям и допускам, используемых в детали – называются дефектами.

Подготовка к контролю

Перед началом процесса следует произвести подготовительные операции. Части будущего соединения внимательно осматривают. При наличии на них загрязнений и шлаков необходимо тщательно их очистить и обезжирить растворителем или спиртом. Это делается для того, чтобы наружные дефекты при просвечивании не вносили искажение в окончательный результат.

Пленки заряжают в соответствующие кассеты. Все соединения разделяют на отдельные интервалы и маркируют их. Это делается для того, чтобы можно было точно определить, какой снимок относиться к конкретному участку свариваемого шва. В том же порядке маркируют кассеты и пленки. Если шов имеет большую протяженность, возможен выборочный рентген-контроль сварных швов.

Также необходимо подготовить оборудование, предназначенное для радиографии сварных швов. Вначале необходимо выбрать подходящий источник излучения. Критериями являются чувствительность, толщина металла и его плотность, конфигурация деталей, требуемая производительность. К примеру, для радиографического контроля сварных соединений, где возможны дефекты, имеющие большой размер, подходят изотопы, обладающие высокой энергией. Это обеспечит небольшое время просвечивания. Выбор пленки обусловлен толщиной металла и его плотностью. На приборах выставляют оптимальные режимы.

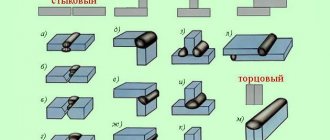

Разделение видов сварных соединений по итогам контроля

По результатам полученных данных на снимках каждому шву присваивается тот или иной класс в зависимости от размеров дефекта. Согласно нормативным требованиям, классификация основывается на размерах пор, а также окисных, шлаковых и вольфрамовых включений. Например, при толщине изделия до 3 мм предполагается разделение на виды сварных соединений в зависимости от суммарной длины дефекта – от 3 до 10 мм. Если речь идет о деталях толщиной 200-400 мм, то классификационный диапазон по этому же параметру будет варьироваться от 10 до 90 мм. Опять же, если длина радиограммы составляет менее 100 мм, то расчетные данные по размеру отдельных включений и пор уменьшаются пропорционально размерам снимка. При этом длина скоплений в соответствии с требованиями не должна превышать 1,5 относительно предельно допустимых длин по отдельным порам и несплошностям.

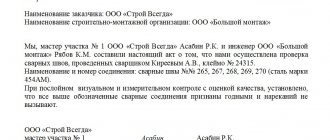

После обработки материалов радиографического контроля составляется специальный акт, в котором указываются данные по изделию и имеющимся в нем дефектам. В первую очередь описываются характеристики детали или конструкции с указанием предварительно обозначенных эталонов и размеченных зон. В акт радиографического контроля сварных соединений могут входить данные о емкости, толщине изделия и другие технико-конструкционные показатели. Что касается информации по дефектам, то в специальные графы вносится весь перечень сведений, полученных в результате расшифровки радиографических снимков.

Методика процесса

Рентгенография сварных швов проходит несколько этапов:

- Выбрать источник излучения.

- Выбрать подходящий тип пленки.

- Установить на оборудовании оптимальные режимы.

- Поместить аппарат внутри изделия или снаружи и включить его.

- Начать просвечивание сварного шва.

- Вынуть пленку и проявить ее.

- Произвести расшифровку.

- Занести результаты в журнал установленной формы.

Выбранную кассету закрепляют на изделии. Для получения хорошей резкости изображения и определения достоверного размера дефекта на приборе следует установить эталон чувствительности. Эталон должен быть изготовлен из материала, характеристики которого приближены к характеристикам свариваемого металла.

В ГОСТе 7512 указаны три предпочтительных типов эталонов, применяемых для рентгена сварных швов:

- Канавочные. Пластина, имеющая шесть канавок. Ширина у них одинаковая, а глубина разная.

- Проволочные. Имеет семь проволок.

- Пластинчатые. Пластина, имеющая отверстия нужных форм и размеров.

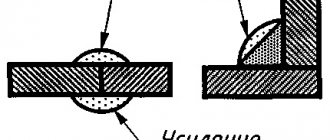

Проверяемые изделия можно разместить по отношению к аппарату двумя способами. Если они небольшие и могут поместиться в помещении, соединения помещаются внутри стационарного аппарата. При выездном контроле применяют компактные модели оборудования и устанавливают их на изделие.

Чтобы осуществить рентгенографический контроль сварных соединений шов следует размещать строго между излучателем и светочувствительной пленкой. После включения излучателя рентгеновские лучи начнут проходить через металл и попадать на пленку. Через несколько секунд снимок будет готов. Аппарат выключают. Кассету с пленкой вынимают и отдают для обработки и расшифровывания. После того, как будет понятно, что результат получен, аппарат можно снять с изделия или извлечь из него. Иначе, необходимо сделать повторный контроль.

Расшифровка

Расшифровку рентгенограмм осуществляют в затененном помещении на негатоскопе. Он представляет собой устройство, назначением которого является просмотр на просвет радиографических снимков, в том числе рентгенограмм. В негатоскопе предусмотрена возможность регулировки яркости освещения. При слишком большом его значении мелкие дефекты могут быть пропущены.

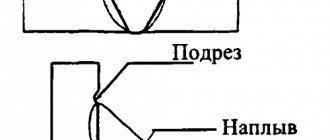

После расшифровки составляется заключение. Перед тем, как прибегнуть к этому методу, необходимо узнать, какие дефекты сварного шва выявляются с помощью радиографического контроля. К ним относятся:

- подрезы;

- непровары;

- трещины;

- поры;

- инородные включения;

- шлаки.

Помимо этого, можно оценить величину вогнутости и выпуклости в местах, где визуальный осмотр невозможен. При записи результатов используются сокращения. Так, «Т» означает трещину, «Н» — непровар, «П» — пору, «Ш» — шлак, «В» — включение вольфрама, Пдр» — подрез. Рядом с буквами ставят размеры дефекта. Учитывается также характер распределения.

По этому признаку недостатки делятся на группы:

- Отдельные.

- Цепочки. На одной линии более трех дефектов.

- Скопления. Расположение в одном месте не менее трех дефектов.

Размер дефекта обозначается в миллиметрах.

Безопасность

При всех своих достоинствах метод является потенциально опасным для здоровья. Поэтому необходимо выполнять экранирование прибора. Контролер не должен находиться без необходимости в зоне облучения. Доступ туда посторонним лицам должен быть запрещен. Для этого следует вывесить предупреждающие знаки.

При работе в помещении его стены надо покрыть экранирующими пластинами. Контролер должен быть обеспечен комплектом защитной одежды. Перед началом процесса необходимо проверить исправность оборудования.