Магнитные и электромагнитные методы контроля сварки

7.4.1 Физические основы и классификация методов.

Электромагнитные методы контроля основаны на регистрации характерных изменений электромагнитных полей в зонах различных дефектов изделия. Для этих целей используют как постоянные, так и переменные магнитные электрические поля.

В промышленности применяются магнитные и электромагнитные (вихретоковые) методы контроля. Последние пригодны как для ферромагнитных, так и неферромагнитных электропроводных материалов.

Для магнитного и электромагнитного контроля применяют импульсные, постоянные, переменные и комбинированные магнитные и электрические поля. Контроль может проводиться с использованием как остаточного магнитного поля, образовавшегося после намагничивания, так и в процессе намагничивания.

По методам регистрации неоднородностей магнитного поля, вызванного дефектами, методы контроля подразделяют на магнитопорошковый, магнитографический, магнитоферрозондовый, индукционный.

Электромагнитные методы различают в основном по способам получения электромагнитного поля в контролируемом изделии, зависящего от вида применяемого электромагнитного индуктора (охватывающего или накладного).

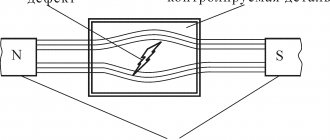

Причиной возникновения неоднородностей магнитного поля в районе дефекта является вторичное магнитное поле, которое наводится в полости дефекта, так как магнитная проницаемость среды полости существенно отличается от магнитной проницаемости контролируемого металла.

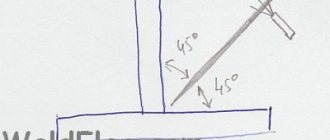

Амплитудное значение составляющих поля дефекта зависит от размеров дефекта, его ориентации относительно внешнего поля, соотношения магнитных проницаемостей среды дефекта и основного материала. Для получения максимального возмущения магнитного поля необходимо, чтобы вектор напряженности внешнего поля был направлен перпендикулярно плоскости дефекта.

Направление намагничивания должно совпадать со швом по его длине. В этом случае валик сварного шва не оказывает существенного влияния на равномерность магнитного поля и возмущение поля над дефектом легко обнаруживается. При поперечном намагничивании валика с большой высотой и малым радиусом напряженность магнитного поля уменьшается над ним и возмущение над дефектом обнаружить трудно.

Нелинейность магнитных свойств материала влияет на структуру магнитного поля и затрудняет получение информации о дефектах. Поэтому на практике используют метод сопоставления магнитного поля контролируемого изделия с эталонным полем специально подготовленного образца.

7.4.2 Магнитные методы контроля.

В зависимости от способа регистрации информации о наличии дефекта магнитные методы бывают магнитопорошковые, магнитографические, магнитоферрозондовые, индукционные и другие.

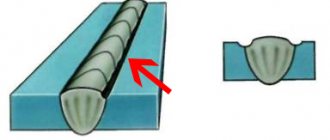

Магнитопорошковый метод заключается в том, Что на поверхность намагниченного изделия наносят ферромагнитный порошок в виде суспензии с керосином или маслом. Над дефектами, где образуется неоднородность магнитного поля, порошок скапливается в виде валиков, повторяя очертания дефектов. Порошком служит мелко молотая закись-окись железа (Fe3O4) с размером частиц 5…10 мкм. Для лучшей индикации порошки окрашивают или обрабатывают люминофором. В последнем случае скопления такого порошка на дефектах хорошо видны в ультрафиолетовых лучах вследствие их свечения.

Изделия намагничивают различными способами, но чаще всего используют приставные электромагниты.

Для магнитопорошкового контроля применяют стационарные и переносные дефектоскопы, которые комплектуются намагничивающими и размагничивающими устройствами различных типов. Методы магнитопорошкового контроля хорошо выявляют поверхностные и подповерхностные дефекты типа трещин, непроваров, несплавлений, волосовин, включений с раскрытием 0,01 мм и высотой больше 0,05мм. Хуже выявляют поры округлой формы. Крупные дефекты можно обнаружить на глубине до 6 мм от поверхности изделия.

Сущность магнитографического метода заключается в намагничивании контролируемого сварного соединения, записи полученного магнитного поля на магнитную пленку с последующим считыванием с пленки магнитограммы специальными устройствами магнитографических дефектоскопов. На магнитной ленте регистрируется тангенциальная составляющая магнитного поля, в которой содержится информация о сварочном дефекте. Этот метод магнитного контроля получил наибольшее распространение. Магнитографический контроль ведут в такой последовательности: очищают сварочный шов, накладывают на наго предварительно размагниченную ленту и прижимают ее резиновым поясом, при помощи намагничивающего устройства (например, П-образного электромагнита) намагничивают зону сварки поперечным магнитным полем (для протяженных швов используют перемещающиеся вдоль шва намагничивающие устройства), затем снимают ленту и полученную на ней магнитную запись воспроизводят на дефектоскопе.

Магнитографические дефектоскопы состоят из считывающего устройства, усилителя электрических сигналов, генератора развертки и электронно-лучевой трубки (или телевизионной трубки) с необходимыми электронными блоками. На электронно-лучевой трубке информация о магнитной записи воспроизводится в виде импульсов луча на временной развертке, На телевизионной трубке – в виде светотеневого изображения сварного шва с дефектами.

Магнитографическим методом контроля хорошо выявляют трещины, непровары, цепочки пор и шлаковых включений, гораздо хуже выявляют одиночные шлаковые включения и газовые поры округлой формы. Этим методом можно обнаружить трещины и непровары с чувствительностью 3 – 8 %, округлые поры и шлаковые включения с чувствительностью, не превышающей 20%. С увеличением глубины залегания дефектов чувствительность падает.

Сущность феррозондового метода контроля заключается в обнаружении магнитных полей дефектов с помощью датчиков-феррозондов. В магнитной дефектоскопии обычно применяют феррозонды небольших размеров. Такой феррозонд состоит из кольцеобразного магнитопривода, имеющего поперечный разрез, и двух катушек – генераторной и измерительной – на участке магнитопривода, расположенного против разреза. Наличие разреза с малым зазором обеспечивает концентрацию магнитного поля в зазоре, что позволяет фиксировать изменение магнитных полей на небольших участках намагниченного изделия.

Для регистрации электрических сигналов, полученных от феррозондов, применяют феррозондовые дефектоскопы, которые обладают высокой чувствительностью. Этим методом можно обнаружить поверхностные микротрещины, внутренние дефекты на глубине до 8 мм, но этот метод требует высокой чистоты обработки контролируемого изделия.

Методы неразрушающего контроля

По ГОСТ 18353-73 методы неразрушающего контроля разделяются на следующие виды: — Акустический контроль (ультразвуковой метод НК); — Магнитный контроль (магнитопорошковая дефектоскопия); — Контроль проникающими веществами; — Радиоволновый контроль; — Радиационный контроль (рентгеновский метод НК); — Оптический контроль; — Тепловой контроль; — Электрический контроль; — Электромагнитный (вихретоковый) контроль. — Твердометрия (измерение твердости). Методы неразрушающего контроля (НК) основываются на наблюдении, регистрации и анализе результатов взаимодействия физических полей (излучений) или веществ с объектом контроля, причем характер этого взаимодействия зависит от химического состава, строения, состояния структуры контролируемого объекта и т.п. Все методы неразрушающего контроля являются косвенными методами. Настройка, калибровка должны осуществляться по контрольным образцам, имитирующим измеряемый физический параметр. Универсального метода неразрушающего контроля, способного обнаружить самые разнообразные по характеру дефекты, нет. Каждый отдельно взятый метод НК решает ограниченный круг задач. Система средств неразрушающего контроля обычно состоит из прибора, преобразователя и контрольного образца. Важной характеристикой любого метода неразрушающего контроля является его чувствительность. Чувствительность — выявление наименьшего по размерам дефекта; зависит от особенностей метода неразрушающего контроля, условий проведения контроля, материала изделий. Удовлетворительная чувствительность для выявления одних дефектов может быть совершенно непригодной для выявления дефектов другого характера. Чувствительность методов неразрушающего контроля к выявлению одного и того же по характеру дефекта различна. При определении предельно допустимой погрешности выбранного метода неразрушающего контроля следует обязательно учитывать дополнительные погрешности, возникающие от влияющих факторов: — минимального радиуса кривизны вогнутой и выпуклой поверхностей; — шероховатости контролируемой поверхности; — структуры материала; — геометрических размеров зоны контроля; — других влияющих факторов указанных в инструкциях для конкретных приборов. В настоящее время широко применяют различные физические методы и средства неразрушающего контроля металлов и металлоизделий, позволяющие проверять качество продукции без нарушения ее пригодности к использованию по назначению. Все дефекты, как известно, вызывают изменение физических характеристик металлов и сплавов — плотности, электропроводности, магнитной проницаемости, упругих свойств и т. д. Исследование изменений характеристик металлов и обнаружение дефектов, являющихся причиной этих изменений, составляет физическую основу методов неразрушающего контроля. Эти методы основаны на использовании проникающих излучений рентгеновских и гамма-лучей, ультразвуковых и звуковых колебаний, магнитных и электромагнитных полей, оптических спектров, явлений капиллярности и т. д. Достоинства методов неразрушающего контроля (МНК): — сравнительно большая скорость контроля, — высокая надежность (достоверность) контроля, — возможность механизации и автоматизации процессов контроля, — возможность применения МНК в пооперационном контроле изделий сложной формы, — возможность применения МНК в условиях эксплуатации без разборки машин и сооружений и демонтажа их агрегатов, — сравнительная дешевизна контроля и др. В основе методов неразрушающего контроля лежат физические явления (параметры). Акустический метод Данный метод неразрушающего контроля основан на регистрации параметров упругих колебаний, возбуждаемых и (или) возникающих в контролируемом объекте (под объектом контроля подразумеваются материалы, полуфабрикаты и готовые изделия). При акустическом методе неразрушающего контроля чаще всего применяют звуковые и ультразвуковые частоты, т.е. используют диапазон частот приблизительно от 0,5 кГц до 30 МГц. В случае, когда при контроле используют частоты свыше 20 кГц, используют термин «ультразвуковой» вместо «акустический». Акустические методы НК применяются для обнаружения поверхностных и внутренних дефектов (нарушений сплошности, неоднородности структуры, межкристаллитной коррозии, дефектов склейки, пайки, сварки и т. д.) в заготовках и изделиях, изготовленных из различных материалов. Они позволяют измерять геометрические параметры при одностороннем доступе к изделию, а также физико-механические свойства металлов и металлоизделий без их разрушения. К акустическим методам относятся методы звукового (импедансный, свободных колебаний и др.) и ультразвукового (эхо-импульсный, резонансный, теневой, эмиссионный, велосиметрический и др.) диапазонов. По характеру взаимодействия упругих колебаний с контролируемым материалом акустические методы подразделяют на следующие основные методы: — прошедшего излучения (теневой, зеркально-теневой); — отраженного излучения (эхо-импульсный); — резонансный; — импедансный; — свободных колебаний; — акустико-эмиссионный. По характеру регистрации первичного информативного параметра акустические методы подразделяются на амплитудный, частотный, спектральный. Применение акустических методов неразрушающего контроля: — метод прошедшего излучения выявляет глубинные дефекты типа нарушения сплошности, расслоения, непроклёпы, непропаи; — метод отраженного излучения обнаруживает дефекты типа нарушения сплошности, определяет их координаты, размеры, ориентацию путём прозвучивания изделия и приёма отраженного от дефекта эхо сигнала; — резонансный метод применяется в основном для измерения толщины изделия (иногда применяют для обнаружения зоны коррозионного поражения, непропаев, расслоений в тонких местах из металлов); — акустико-эмиссионный метод обнаруживает и регистрирует только развивающиеся трещины или способные к развитию под действием механической нагрузки (квалифицирует дефекты не по размерам, а по степени их опасности во время эксплуатации). Метод имеет высокую чувствительность к росту дефектов — обнаруживает увеличение трещины на (1…10) мкм, причём измерения, как правило, проходят в рабочих условиях при наличии механических и электрических шумов; — импедансный метод предназначен для контроля клеевых, сварных и паяных соединений, имеющих тонкую обшивку, приклеенную или припаянную к элементам жёсткости. Дефекты клеевых и паяных соединений выявляются только со стороны ввода упругих колебаний; — метод свободных колебаний применяется для обнаружения глубинных дефектов. Магнитный метод неразрушающего контроля Это вид неразрушающего контроля, основанный на анализе взаимодействия магнитного поля с контролируемым объектом. При этом происходит регистрация магнитных полей рассеяния над дефектами или магнитных свойств контролируемого объекта. Магнитные методы неразрушающего контроля применяют для обнаружения поверхностных и подповерхностных дефектов в деталях и полуфабрикатах различной формы, изготовленных из ферромагнитных материалов. В магнитный вид неразрушающего контроля входят методы: магнитопорошковый, феррозондовый, магнитографический и другие. Магнитопорошковый метод основан на регистрации магнитных полей рассеяния над дефектами с использованием в качестве индикатора ферромагнитного порошка или суспензии. Феррозондовый метод контроля основан на измерении напряженности магнитного поля, в том числе и магнитных, полей рассеяния, возникающих в зоне дефектов, феррозондами. Магнитографический метод неразрушающего контроля заключается в намагничивании зоны контролируемого металла или сварного шва вместе с прижатым к его поверхности эластичным магнитоносителем (магнитной лентой). Фиксации на магнитоносителе возникающих в местах дефектов полей рассеяния и последующим воспроизведении полученной записи. Считывание магнитных отпечатков полей дефектов с магнитной ленты осуществляется в дефектоскопах. С помощью магнитных методов неразрушающего контроля решают следующие задачи: — Магнитопорошковый метод применяется для выявления поверхностных и под поверхностных (на глубине до 1,5 … 2 мм) дефектов типа нарушения сплошности материала изделия: трещины, волосовины, расслоения, флокены, непровары стыковых сварных соединений, закатов и т.д. Используется для контроля изделий любых габаритных размеров и форм, если магнитные свойства материала изделия (относительная максимальная магнитная проницаемость не менее 40) позволяют намагничивать его до степени, достаточной для создания поля рассеяния дефекта, способного притянуть частицы ферромагнитного порошка. Магнитно-порошковый метод нашел широкое применение на заводах в промышленности, ремонтных предприятиях и эксплуатирующих подразделениях. — Феррозондовый метод контроля применяется для выявления поверхностных и под поверхностных (глубиной до 10 мм) дефектов типа нарушения сплошности материала: волосовины, трещин, раковин, закатов, плен и т.п., а также для выявления дефектов типа нарушения сплошности сварных соединений и для контроля качества структуры и геометрических размеров изделий, используется для определения степени размагниченности изделий после магнитного контроля. Этот метод можно применять на изделиях любых размеров и форм, если отношение их длины к наибольшему размеру в поперечном направлении и их магнитные свойства дают возможность намагничивания до степени, достаточной для создания магнитного поля рассеяния дефекта, обнаруживаемого с помощью преобразователя. — Магнитографическим методом контроля выявляют дефекты типа нарушения сплошности материала изделий, в основном для контроля сварных стыковых соединений из ферромагнитных материалов при их толщине от 1 до 18 мм. Оптический метод неразрушающего контроля Основан на взаимодействии светового излучения с контролируемым объектом. Они предназначены для обнаружения различных поверхностных дефектов материала деталей, скрытых дефектов агрегатов, контроля закрытых конструкций, труднодоступных мест машин и силовых установок (при наличии каналов для доступа оптических приборов к контролируемым объектам). Регистрация поверхностных дефектов осуществляется с помощью оптических устройств, создающих полное изображение проверяемой зоны. Достоинства этих методов — простота контроля, несложное оборудование и сравнительно небольшая трудоемкость. Поэтому их применяют на различных стадиях изготовления деталей и элементов конструкций, в процессе регламентных работ и осмотров, проводимых при эксплуатации техники, а также при ее ремонте. Так как контроль с помощью оптических приборов обладает невысокой чувствительностью и достоверностью, то его применяют для поиска достаточно крупных поверхностных трещин, коррозионных и эрозионных повреждений, забоин, открытых раковин, пор, для обнаружения течей, загрязнений, наличия посторонних предметов и т. д. Контроль проникающими веществами К этому методу неразрушающего контроля относятся капиллярные методы и методы течеискания. Капиллярные методы основаны на капиллярном проникновении индикаторных жидкостей в полости поверхностных дефектов и регистрации индикаторного рисунка. При контроле этими методами на очищенную поверхность детали наносят проникающую жидкость, которая заполняет полости поверхностных дефектов. Затем жидкость удаляют, а оставшуюся в полостях дефектов часть обнаруживают путем нанесения проявителя, который адсорбирует жидкость, образуя индикаторный рисунок. Эти методы применяют в цеховых, лабораторных и полевых условиях, при положительных и отрицательных температурах. Они позволяют обнаруживать дефекты производственно-технологического и эксплуатационного происхождения: трещины шлифовочные, термические, усталостные, волосовины, закаты и др. Капиллярные методы могут быть применены для обнаружения дефектов в деталях из металлов и неметаллов простой и сложной формы. Благодаря высокой чувствительности, простоте контроля и наглядности результатов эти методы применяют не только для обнаружения, но и для подтверждения дефектов, выявленных другими методами дефектоскопии — ультразвуковым, магнитным, вихревых токов и др. Наиболее распространенными капиллярными методами являются цветной, люминесцентный, люминесцентно-цветной, фильтрующихся частиц, радиоактивных жидкостей и др. Методы течеискания основаны на регистрации индикаторных жидкостей и газов, проникающих в сквозные дефекты контролируемого объекта. Их применяют для контроля герметичности работающих под давлением сварных сосудов, баллонов, трубопроводов гидро-, топливо-, масляных систем силовых установок и т. п. К методам течеискания относятся гидравлическая опрессовка, аммиачно-индикаторный метод, фреоновый, масс-спектрометрический, пузырьковый, с помощью гелиевого и галоидного течеискателей и т. д. Проведение течеискания с помощью радиоактивных веществ позволило значительно увеличить чувствительность метода. Радиационный метод (рентгенография) Основан на взаимодействии проникающих излучений с контролируемым объектом. Радиационные методы неразрушающего контроля применяют для контроля качества сварных и паяных швов, литья, качества сборочных работ, состояния закрытых полостей агрегатов и т. д. Проникающие излучения (рентгеновское, потока нейтронов, γ- и β-лучей), проходя через толщу материала детали и взаимодействуя с его атомами, несут различную информацию о внутреннем строении вещества и наличии скрытых дефектов внутри контролируемых объектов. Наиболее распространенными радиационными методами являются рентгенография, рентгеноскопия и гамма-контроль, которые нашли применение на предприятиях металлургии и машиностроения. В качестве источников проникающих излучений применяют рентгеновские аппараты, бетатроны, линейные ускорители и микротроны, гамма-дефектоскопы и др. Радиоволновой метод Основан на регистрации изменения параметров электромагнитных колебаний, взаимодействующих с контролируемым объектом. Их применяют для контроля качества и геометрических размеров изделий из диэлектрических материалов (стеклопластики и пластмассы, резина, термозащитные и теплоизоляционные материалы, фибра), вибраций, толщины металлического листа и т. п. В качестве источников энергии служат магнетроны, клистроны, лампы обратной волны, преобразователи частоты, твердотельные генераторы, диоды Ганна и т. п. Эти методы еще не нашли должного применения в промышленности, хотя и являются весьма перспективными. Так, с их помощью можно обнаруживать непроклеи, расслоения (площадью от 10 мм2 и более), воздушные включения, трещины (от 10 мкм и более), неоднородности по плотности, напряжения, измерять геометрические размеры и т.п. Тепловой метод Основан на регистрации тепловых полей, температуры или теплового контраста контролируемого объекта. Тепловой метод неразрушающего контроля применяют для измерения температур, получения информации о тепловом режиме объекта, определения и анализа температурных полей, дефектов типа нарушения сплошности (расслоения, трещины и т.п.), выявления дефектов пайки многослойных соединений из металлов и неметаллов, склейки металл — металл, металл — неметалл и т. п. Контроль осуществляется с помощью термометров, термоиндикаторов, пирометров, инфракрасных микроскопов и радиометров и т.д. Эти методы также пока применяют ограниченно, в основном в приборостроении для контроля радиоэлектронной аппаратуры. В пленочных проводниках и резисторах выявляют микротрещины, утонения, плохую адгезию, плохой контакт; в микросхемах — плохой контакт, нарушения теплового контакта, короткие замыкания, перегрев; в пленочных конденсаторах — токи утечки; в микродиодах и микротранзисторах — перегрев, неудовлетворительные контакты. Электрический метод Основан на регистрации электростатических полей и электрических параметров контролируемого объекта. Электрические методы НК применяют для выявления раковин и других дефектов в отливках, расслоений в металлических листах, различных дефектов в сварных и паяных швах, трещин в металлических изделиях, растрескиваний в эмалевых покрытиях и органическом стекле и т. д. Кроме того, эти методы применяют для сортировки деталей, измерения толщин пленочных покрытий, проверки химического состава и определения степени термообработки металлических изделий. Наиболее распространенными из этих методов являются измерение электрического сопротивления, трибоэлектрический, термоэлектрический и др. Следует отметить, что методы неразрушающего контроля не являются универсальными. Каждый из них может быть использован наиболее эффективно для обнаружения определенных дефектов. Так, например, с помощью радиационных методов можно выявлять внутренние дефекты в виде пустот и пор в деталях, изготовленных из различных материалов, однако нельзя обнаружить весьма опасные тонкие усталостные трещины. Для этой цели требуется применить другой, чувствительный к поверхностным трещинам метод, например капиллярный, магнитный или вихревых токов. Поэтому для контроля деталей ответственного назначения применяют два или несколько различных методов. Применение комплексного контроля изделий в условиях производства и эксплуатации позволит повысить качество и надежность техники. Систематическое проведение НК на различных этапах технологического процесса и статистическая обработка результатов этих испытаний позволят устанавливать и устранять причины брака. При этом контроль становится активным методом корректировки технологического процесса. Вихретоковый метод НК (электромагнитный) Этот вид неразрушающего контроля основан на анализе взаимодействия внешнего электромагнитного поля с электромагнитным полем вихревых токов, наводимых в объект контроля этим полем. Данный метод применяют для контроля деталей, изготовленных из электропроводящих материалов. Метод позволяет выявлять нарушения сплошности, в основном трещин, на различных по конфигурации деталях, в том числе имеющих покрытия. На основе метода вихревых токов разработаны приборы для измерения толщины листов и покрытий, диаметра проволоки и прутков. Применяют на заводах и ремонтных предприятиях. В условиях эксплуатации применяют для профилактического контроля лопаток турбин газотурбинных двигателей, сварных и литых узлов элементов конструкций и др. Особенности присущие вихретоковым методам: многопараметровость, бесконтактный контроль, нечувствительность к изменению влажности, давления и загрязненности газовой среды и поверхности объектов контроля непроводящими веществами. Вихретоковые методы имеют два основных ограничения: 1. Применяются только для контроля электропроводящих изделий; 2. Имеют малую глубину контроля, связанную с особенностями проникновения электромагнитных волн в объект контроля. Контрольно-измерительные задачи, решаемые с помощью вихретоковых методов: — обнаружение трещин, раковин, неметаллических включений и других видов нарушений сплошности (дефектоскопия); — измерение толщины прутков, стенок труб (при одностороннем доступе), диаметр проволок, а так же толщины лакокрасочных, эмалевых, керамических, гальванических и других покрытий, нанесенных на электропроводящую основу (толщинометрия); — контроль химического состава, механических свойств, остаточных напряжений (структуроскопия).

ГОСТы по неразрушающему контролю:

— ГОСТ Р 56542-2015 Контроль неразрушающий. Классификация видов и методов — ГОСТ 18353-79. Контроль неразрушающий. Классификация видов и методов

МАГНИ́ТНЫЙ КОНТРО́ЛЬ

МАГНИ́ТНЫЙ КОНТРО́ЛЬ (магнитная дефектоскопия), метод неразрушающего контроля, применяемый для выявления и регистрации дефектов изделий из ферромагнитных материалов, которые способны существенно изменять свои магнитные характеристики под воздействием внешнего (намагничивающего) магнитного поля. М. к. основан на исследовании искажений магнитного потока (поля рассеивания) в месте дефекта, имеющегося в изделии, и получении его магнитных характеристик, форма и амплитуда которых несёт информацию о размере, глубине залегания дефекта, его структуре, химич. составе, свойствах и др.

Выбор метода, способа и средств М. к. зависит от характера дефекта, причин его происхождения. При определении нарушений сплошности, выявлении наличия трещин, непроваров в поверхностных и подповерхностных слоях сварных швов применяют методы, основанные на намагничивании изделия путём пропускания через него тока с помощью воздействия электромагнитов, соленоидов и др. Индикатором может служить магнитный порошок на основе оксида железа (или его суспензия в масле с дисперсностью частиц 5–10 мкм), который наносят на поверхность изделия. При намагничивании изделия порошок оседает в местах расположения дефектов (магнитопорошковый метод). В качестве индикатора поля рассеяния и регистрации дефекта может служить магнитная лента, которую накладывают на исследуемый участок намагниченного изделия (магнитографич. метод). Для индикации дефекта может использоваться пассивный индукционный преобразователь, через который в процессе обработки продвигается изделие (напр., металлич. лента, ж.-д. рельс при прокатке). Глубинные дефекты протяжённостью до 10 мм определяют феррозондом – малогабаритным датчиком (активным преобразователем) с сердечником из магнитомягкого материала (пермаллоя) и катушкой возбуждения, поле которой взаимодействует с полем дефекта. При движении по изделию в месте дефекта датчик указывает на изменение импульса тока (феррозондовый метод). Для индикации поля дефекта применяют также преобразователи, работающие на основе эффекта Холла, и магниторезисторные, в которых используется эффект изменения электрич. сопротивления проводника под действием магнитного поля. М. к. также находит применение при исследовании структуры, режимов термич. обработки, механич. свойств материала (магнитная структурометрия), толщины (магнитная толщинометрия). Состояние и качество материала оценивают с помощью магнитных характеристик, для получения которых используют спец. приборы (напр., ферритометры, коэрцитиметры, магнитные анализаторы). При измерении толщины изделий и ферромагнитных покрытий (до сотен мкм с погрешностью, не превышающей 1–10 мкм) применяют приборы, основанные на пондеромоторном действии, заключающемся в измерении силы притяжения (отрыва) постоянного магнита или электромагнита к поверхности, к которой он прижат, либо на измерении (с помощью датчиков Холла, феррозондов) напряжённости магнитного поля в магнитопроводе, установленном на контролируемой поверхности. После окончания контроля изделия подвергают размагничиванию. Чувствительность методов М. к. зависит от магнитных характеристик материалов, применяемых индикаторов, режимов намагничивания изделий, чистоты контролируемой поверхности.