Введение

В настоящее время одной из актуальных проблем машиностроения является повышение качества и надежности конструкций при одновременном повышение производительности труда и автоматизации производства.

Требования по улучшению качества и надежности сварных конструкций обеспечиваются путем правильного выбора вида сварки, сварочных материалов, расчета наиболее рационального режима сварки.

Сварка — один из ведущих технологических процессов современной промышленности, от степени развития и совершенствования которого во многом зависит уровень технологии в машиностроении, строительстве и ряде других отраслей хозяйства. Правильно разработанный технологический процесс сварки обеспечивает получение не только надежных соединений и конструкций, отвечающим всем эксплуатационным требованиям, но и допускает максимальную степень комплексной механизации и автоматизации всего производственного процесса изготовления деталей, экономически выгоден по затратам на энергию, на сварочные материалы и по затратам человеческого труда. Преимущества сварных конструкций в настоящее время общепризнанны, такие конструкции повсеместно применяют взамен литых и клепаных соединений. Эти преимущества сводятся к уменьшению расхода металла, снижению затрат труда, упрощению оборудования, увеличению производительности.

В проектируемом технологическом процессе изготовления балки коробчатого профиля особое внимание уделено повышению производительности труда, механизации и автоматизации сварочных работ за счет внедрения нового высокопроизводительного оборудования и применения новых сварочных материалов.

Двутавровые, коробчатые и подкрановые балки

Сварка является наиболее популярным и эффективным процессом изготовления балок, двутавровых, подкрановых, коробчатых и др. Применяются сварные балки в различных сферах – как при изготовлении мостовых и крановых конструкций, так и при возведении любых общественных строений.

Сварные балки применяются и при изготовлении простых металлоконструкций, что объясняется их надежностью в эксплуатации и достаточно простой технологией изготовления.

Технология сварки балок представляет собой процесс сварки длинных продольных швов. Обычно это тавровые или стыковые швы. Для автоматизации сварки таких швов при изготовлении тавровых, коробчатых и других балок обычно применяют сварочные тележки и трактора.

Сварочные тележки и трактора

Сварочные трактора выполняют прямолинейные продольные швы. Сварочная головка крепится на сварочном тракторе, который перемещается вдоль шва либо по поясу балки, либо по отдельной направляющей, расположенной непосредственно вдоль участка для сварки балок. Сварочный трактор может иметь блок колебаний сварочной горелки, что позволяет производить заполняющие сварочные швы. Скорость перемещения трактора регулируется и позволяет использовать высокопроизводительные процесс.

Сварочные колонны

Сварочная колонна представляет из себя вертикальную мачту с горизонтальной стрелой, на конце которой крепится сварочная головка. Колонна со стрелой имеет два основных размера: высота мачты и длина стрелы. Достаточно часто колонна устанавливается на подиуме-тележке, который имеет возможность перемещения по рельсовому пути со сварочной скоростью. Благодаря этому колонны используют при автоматической сварке балок.

Высокопроизводительные сварочные процессы для автоматической сварки балок

В качестве сварочных процессов при изготовлении сварных балок наиболее часто используется сварка под флюсом (SAW — Submerge Arc Welding) и дуговая сварка (MIG/MAG, ТАНДЕМ). Последнее время для сварки балок стал интересен и относительно новый инновационный гибридный лазерно-дуговой сварочный процесс Laser Hybrid.

Сварка под флюсом имеет свои плюсы по сравнению с остальными процессами, но среди основных минусов является то, что она не может производиться во всех пространственных положениях. Большие габариты и вес сварочной головки уменьшают доступность к сварочным швам балок.

Преимуществами дуговых процессов является сварка во всех положениях, в частности вертикальные швы и то, что отпадает необходимость использования сварочного флюса. Благодаря этому можно уменьшить или вовсе исключить количество кантовок сварной балки при её изготовлении. При использовании сварочного процесса ТАНДЕМ и процесса Laser Hybrid в сочетании со сварочными роботами достигается такая же производительность, как при сварке под флюсом.

Специальный процесс для сварки балок

Высокая производительность сварочного процесса ТАНДЕМ (Tandem) обеспечивается одновременной подачей 2-х сварочных проволок с раздельным электрическим потенциалом в одну сварочную ванну. Благодаря этому появляется возможность управления горением дуги и формированием шва при высоких скоростях сварки (до 5 м/мин) и незначительным тепловложением. Это очень важно для сварки балок, так как влияет на её коробление.

Преимуществом сварочного процесса Laser Hybrid является экономия материалов и в некоторых случаях отсутствие требования разделки кромок под сварку, например при стыковых соединениях.

© Смарт Техникс Данная статья является авторским продуктом, любое её использование и копирование в Интернете разрешена с обязательным указанием гиперссылки на сайт www.smart2tech.ru

Сварочные процесс для сварки балок:

Сварочный процесс ТАНДЕМ сварки

Сварочный процесс Laser Hybrid

Назначение конструкции и требования к сварным соединениям

Балка коробчатого сечения представляет собой сварную конструкцию из четырёх металлических пластин, сваренных между собой с образованием замкнутого контура. Подобные конструкции нашли широкое применение в строительной отрасли в качестве различных видов опор и несущих конструкций. Преимущество применения балок коробчатого профиля заключается в том, что металл балки более полно работает при различного рода изгибах (по сравнению с цельнометаллической балкой), имея при этом сравнительно небольшую массу.

Балка изготавливается из конструкционной низколегированной стали марки 09Г2. Условия эксплуатации конструкции нормальные, интервал рабочих температур от -30 до +50 градусов.

Конструкция должна выдерживать предельно допустимые нагрузки в течение расчетного срока службы, обеспечить долговечность и надежность, предусматривать возможность технического освидетельствования, ремонта и контроля металла в соединении.

Основные типы, конструктивные элементы и размеры сварных соединений выполняемых сваркой под слоем флюса должны соответствовать ГОСТ 8713-79, ГОСТ 11533-75.

Качество сварных конструкций определяется:

- рациональной конструкцией;

- качеством основного материала; качеством сварочных материалов, флюса (соответствие сертификату, государственному стандарту или техническим условиям);

- качеством сборки детали;

- качеством подготовки поверхности деталей под сварку;

- уровнем разработанного технологического процесса, степенью автоматизации сборочно-сварочных операций;

- квалификацией сварщиков, операторов и наладчиков, общей культурой производства;

- качеством сварного шва: т.е. выполненного без дефектов, в соответствии требованию прочности, плавным переходам к основному материалу.

Входящие детали под сварку должны удовлетворять требованиям чертежа. Свариваемые кромки деталей в местах наложения швов и прилегающие к ним кромки шириной не менее 20мм в каждую сторону должны быть очищены от окалины, ржавчины, краски, масла смазки и других загрязнений до металлического блеска. Контроль размеров зачистки осуществляется линейкой измерительной металлической или штангенциркулем.

Детали, подготовленные под сварку, не должны иметь острых кромок. Детали, предназначенные для сварки, после штамповки должны быть очищены от масла, жира, грязи моющими растворами.

Под технологичностью понимают конструктивные оптимальные формы, которые отвечают служебному назначению изделия, обеспечивают работу в пределах заданного ресурса, позволяют изготовить изделие с минимальными затратами материала, труда, времени.

Конструкцию можно считать технологичной, когда:

- Материал обладает хорошей свариваемостью, не склонен к образованию холодных и горячих трещин, охрупчиванию, не чувствителен к образованию закаленных структур, малая склонность к красноломкости, хладноломкости, жаропрочен, коррозионно-стойкий.

- Конструкция изделия позволяет применять механизацию и автоматизацию сборки, сварки и транспортных операций.

- Конструкция может обеспечить свободный подход электродов к месту сварки. т.е. тип соединения — открытый.

На основании вышеизложенного делаем вывод, что конструкция технологична.

Особенности технологии изготовления сварных балок коробчатого сечения

Балки коробчатого сечения (рис. 36, а) сложнее в изготовлении, чем двутавровые, но они имеют большую жесткость на кручение и поэтому находят широкое применение в конструкциях крановых мостов. При большой длине таких балок полки и стенки сваривают стыковыми соединениями из нескольких листовых элементов.

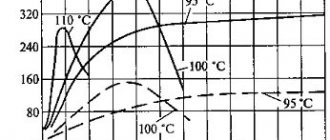

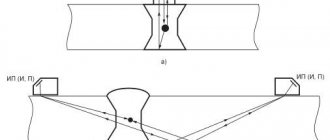

Рис. 36. Изготовление балок коробчатого сечения: а — сечение балок; б — установка боковых стенок; в — сварка внутренних швов |

Сначала на стеллаж укладывают верхний пояс (полку), расставляют и приваривают к нему диафрагмы. Такая последовательность определяется необходимостью создания жесткой основы для дальнейшей установки и обеспечения прямолинейности боковых стенок, а также их симметрии относительно верхнего пояса. После приварки диафрагм устанавливают, прижимают (рис. 36, б) и прихватывают боковые стенки. Затем собранный П — образный профиль кантуют и внутренними угловыми швами приваривают стенки к диафрагмам (рис. 36, в). Сборку заканчивают установкой нижнего пояса. Сварку поясных швов осуществляют после завершения сборки и ведут

наклонным электродом без поворота в положение «в лодочку». Это объясняется тем, что для балки коробчатого сечения подрез у поясного шва менее опасен, чем для двутавра, поскольку в балках коробчатого сечения сосредоточенные силы передаются с пояса на стенку не непосредственно, а главным образом через поперечные диафрагмы.

При изготовлении полноразмерных балок моста крана все основные операции по заготовке листовых элементов и последующей общей сборки и сварки выполняют в механизированных поточных линиях с использованием автоматической сварки под слоем флюса. Узким местом производства таких балок коробчатого сечения является выполнение таврового соединения диафрагм и стенок угловыми швами. Небольшое расстояние между стенками затрудняет автоматическую сварку в горизонтальном положении (рис. 36, в), а вручную сварщику приходится выполнять эти швы в крайне неудобном положении.

Особенности производства балок коробчатого сечения рассмотрим на примере поточной линии (рис. 37). Все заготовительные операции выполняются вне линии, и на склад 11 поступают полностью обработанные заготовки. Портальный кран 10 с электромагнитными захватами подает поочередно на рольганг 9 заготовки полок и стенок. В сварочном стенде 8 собирают поперечные стыки элементов балки и сваривают под флюсом за один проход с обратным формированием шва на медной охлаждаемой подкладке. По мере сварки поперечных стыков элемент балки продвигается по рольгангу на участок рентгеновского контроля 7. Обычно рентгенографическому контролю подвергают все поперечные швы нижнего пояса, испытывающего напряжения растяжения, а швы остальных элементов контролируют выборочно. Готовые элементы мостовым краном с помощью жесткой траверсы снимают со стенда и в вертикальном положении устанавливают в накопители 6. Таким же образом эти элементы подают из накопителей к сборочным стендам. Стенды 1, 2, 3 и 5 представляют собой

систему козелков, размещенных параллельно друг другу на расстоянии 1,5…2

72

| сечений |

м. На стенде 5 собирают и сваривают верхний пояс с диафрагмами — «гребенку». Ее переносят мостовым краном на стенд 3, зачаливая ее эксцентриковыми захватами за диафрагмы в нескольких местах с помощью жесткой траверсы. Центральные козелки стенда 3 имеют регулировку по высоте. Это позволяет задавать верхнему поясу прогиб, равный строительному подъему, если он необходим для компенсации прогиба балки при работе конструкции под нагрузкой. При сборке этот предварительный прогиб пояса закрепляется постановкой боковых стенок, что необходимо иметь в виду при проектировании их раскроя. Сборку боковых стенок с «гребенкой» выполняют с помощью портальной самоходной установки 4, Для сварки диафрагм со стенками используют портальную установку 12, несущую четыре головки для одновременного выполнения четырех вертикальных угловых швов в среде СО 2.

Сборка балки завершается на стенде 2, куда без кантовки передается мостовым краном собранная на стенде 3 балка открытого сечения. Перед постановкой нижнего пояса выправляют искривления верхних кромок боковых стенок, полученные в результате приварки диафрагм. Для этого расположенные на тележках 14 гидродомкраты подводят к концам балки и, нажимая на верхний пояс, прогибают балку до полной выборки ее строительного подъема. Кромки вертикальных стенок оказываются растянутыми в упругой области, и искривления устраняются. Затем мостовым краном укладывают нижний пояс. С помощью самоходного портала 13, имеющего вертикальные пневмоцилиндры, пояс прижимают к балке и закрепляют его прихватками. После освобождения балки от закрепления строительный подъем восстанавливается. Далее балку передают на стенд / для сварки поясных швов наклоненным электродом. Вдоль стенда 1 по рельсовым направляющим перемещаются два сварочных автомата 15, выполняющих; под флюсом одновременно два поясных шва. Автоматы снабжены выносными сварочными головками, закрепленными шарнирно. В процессе сварки пружины постоянно поджимают головку к балке, а копирующий ролик направляет электрод для укладки поясного шва. После, кантовки балки таким же образом выполняют вторую пару швов.

Сварные элементы коробчатого сечения нашли применение в качестве стержней ферм железнодорожных мостов (рис. 38, а). В отличие от балок у них нет диафрагм, что затрудняет их сборку. Поэтому в серийном производстве для их сборки используют специальные кондукторы, фиксирующие детали по наружному контуру (рис. 38, б). Кроме того, для предотвращения винтообразного искривления этих элементов сварку осуществляют наложением одновременно двух симметрично расположенных в одной плоскости, угловых швов наклоненными электродами. Для этого используют, двухдуговые тракторы типа ТС-2ДУ.

Рис. 38. Кондуктор для сборки стержней коробчатого сечения: а — сечение стержня; б — схема кондуктора |

Оценка свариваемости основного металла

Под технологической свариваемостью понимают способность материала образовывать при рациональном технологическом процессе сварки прочное соединение без существенного снижения технологических свойств свариваемого материала в самом соединении и в прилегающей зоне.

Обязательными критериями при оценке свариваемости являются стойкость сварного соединения против образования горячих и холодных трещин, а также равноценность механических свойств сварного соединения основному металлу.

Для углеродистых и низколегированных сталей стойкость сварного соединения против образования горячих и холодных трещин оценивается косвенным способом по эквиваленту углерода.

- Оценка стойкости углеродистых сталей против образования горячих трещин по эквиваленту углерода

Сталь не склонна к горячим трещинам.

- Оценка стойкости углеродистых сталей против образования холодных трещин по эквиваленту углерода

Сталь не склонна к холодным трещинам.

Выбор вида сварки

Технологию сварки выбираем исходя из следующих требований:

- Равнопрочность металла шва с основным металлом;

- Отсутствие трещин, непроваров, пор, подрезов, шлаковых включений;

- Сварное соединение должно быть стойким против перехода в хрупкое состояние;

- Изменение форм и размеров (деформации), должны находится в разумных пределах, не отражающихся на работоспособности конструкции;

Рассмотрим три способа сварки для заданной стали:

- Ручная дуговая сварка покрытыми электродами;

- Сварка в среде защитных газов плавящимся электродом;

- Автоматическая дуговая сварка под флюсом;

Устройство для сборки под сварку изделий коробчатой формы

Предполагаемое изобретение относится к устройствам для сборки под сварку изделий коробчатой формы и наиболее эффективно может быть использовано при создании автоматизированных линий изготовления, например, корпусов трансформаторов из гофростенки.

Устройство для сборки под сварку предусматривает упрощение конструкции сборочного устройства с одновременным повышением точности сборки

Достигаемый при этом технический эффект состоит в повышении точности и производительности сборки с ускорением производственного цикла сварки корпуса в целом.

Поставленная задача решается за счет того, что устройство для сборки под сварку изделий коробчатой формы содержит корпус с размещенным в нем электроприводом и установленную на боковой стенке корпуса планшайбу, дополнительно снабжено тягой, консольно установленной в корпусе с возможностью ее продольного перемещения посредством ручного винтового привода и связанными с тягой разжимными элементами в виде коаксиально установленных относительно тяги направляющей и опоры, двух оппозитно размещенных балок, каждая из которых посредством ролика, установленного на оси, перпендикулярной балке, контактирует с планшайбой и шарнирно связана с опорой посредством, по меньшей мере, двух пар рычагов, размещенных по длине балки, причем на обоих концах каждой балки установлено по паре подпружиненных распорных рычагов с возможностью фиксирования днища и крышки собираемого изделия, распорные рычаги на ближнем к планшайбе конце балки размещены с возможностью их переустановки по длине балки в зависимости от размера стенки изделия, а для сборки днищ и крышек различного размера распорные рычаги каждой пары установлены с возможностью углового поворота относительно друг друга.

Полезная модель может быть использована при создании автоматизированных линий изготовления сварных изделий коробчатой формы, в частности, корпусов трансформаторов из гофрированной стенки.

Из уровня техники известно устройство для сборки тонкостенных изделий под сварку (SU 524654 МПК В 23 К 37/04, 15.08.1976 /1/), содержащее корпус со шпинделем, несущим на своем торце, по меньшей мере, четыре поворотных двуплечих рычага, одно плечо которых связано с приводом его поворота, а другое предназначено для зажима изделия, при этом устройство оснащено приводными захватами изделия, смонтированными на приводном плече рычага. Фиксирование деталей изделия при использовании данного устройства осуществляется с помощью зажимов, имеющих пневмоприводы, что усложняет его конструкцию.

Известны устройства в виде центраторов, которые применяются в основном для сборки цилиндрических изделий под сварку, имеющие разжимные элементы шарнирного типа. Так, в SU 414071, МПК В 23 К 37/04, 05.11.1974 /2/ раскрыт внутренний центратор для сборки трубных заготовок под сварку их в секции, содержащий разжимные элементы, шарнирно связанные через систему рычагов с подвижной и неподвижной планшайбами, при этом узлы шарнирного крепления рычагов на планшайбе размещены ярусами, а их количество прямо пропорционально расстоянию от оси планшайбы. Данное устройство имеет сложную схему размещения узлов крепления рычагов.

Наиболее близким аналогом предлагаемого устройства можно считать устройство для сборки под сварку изделий коробчатой формы, раскрытое в SU 1532239 А1, МПК В 23 К 11/10, 30.12.1989 /3/. Устройство содержит

прижимные устройства с планшайбами, на которых устанавливают при сборке стенки изделия, а посредством перемещения планшайб осуществляют сборку элементов изделия между собой. В данном устройстве, как и в большинстве известных из уровня техники конструкций, части собираемых изделий закрепляют на планшайбах, при этом используют две независимые противоположно размещенные планшайбы. Такие устройства не обеспечивают точного центрирования элементов собираемого изделия. Причем для закрепления элементов изделия используются прижимы, которые не всегда гарантируют точности сборки и требуют дополнительного времени для совмещение элементов.

Задачей предлагаемого решения является упрощение конструкции сборочного устройства при повышении точности сборки.

Технический результат, обеспечиваемый при решении указанной задачи состоит в повышении точности и производительности сборки с ускорением производственного цикла сварки корпуса в целом.

Указанный технический результат достигается за счет того, что устройство для сборки под сварку изделий коробчатой формы, содержащее корпус с размещенным в нем электроприводом и установленную на боковой стенке корпуса планшайбу, дополнительно снабжено тягой, консольно установленной в корпусе с возможностью ее продольного перемещения посредством ручного винтового привода и связанными с тягой разжимными элементами в виде коаксиально установленных относительно тяги направляющей и опоры, двух оппозитно размещенных балок, каждая из которых посредством ролика, установленного на оси, перпендикулярной балке, контактирует с планшайбой и шарнирно связана с опорой посредством, по меньшей мере, двух пар рычагов, размещенных по длине балки, причем на обоих концах каждой балки установлено по паре подпружиненных распорных рычагов с возможностью фиксирования днища и крышки собираемого изделия.

Распорные рычаги на ближнем к планшайбе конце балки размещены с возможностью их переустановки по длине балки в зависимости от размера стенки изделия.

Распорные рычаги каждой пары установлены с возможностью углового поворота относительно друг друга.

На фиг.1 схематично представлена конструкция предлагаемого устройства.

Устройство для сборки под сварку коробчатых конструкций, в частности, корпусов трансформатора, состоит из корпуса 1 с размещенным в нем шестеренчатым электроприводом 2, установленной на боковой стенке корпуса планшайбы 3 с ползунами 4, на которых установлены ролики осей 5 балок 6. Балки 6 соединены рычагами 7 с опорой 8, которая в свою очередь через тягу 9 и направляющую 10 соединена с возможностью продольного (осевого) перемещения с ручным винтовым приводом 11. На балках 6 установлены подпружиненные распорные рычаги 12, причем те из них, что размещены на ближнем к планшайбе конце балки, имеют возможность переустановки по длине балки в зависимости от размера стенки изделия, а для сборки днищ и крышек различного размера распорные рычаги 12 каждой пары установлены с возможностью углового поворота относительно друг Друга.

Устройство работает следующим образом.

На рычаги 12 ближние к планшайбе 3 устанавливают крышку корпуса трансформатора, а на дальние — днище корпуса, закрепляют их поворотом ручного винтового привода 11, при этом тяга 9 перемещает опору 8, которая воздействует на рычаги 7 и разжимает балки 6. При этом подпружиненные рычаги 12 входят в соприкосновение с днищем и крышкой и фиксирует их в требуемом положении. Затем на боковые грани днища и крышки укладывают первую боковую стенку корпуса и прихватывают ее сваркой к днищу и крышке. Затем с помощью электропривода 2 поворачивают планшайбу 3 на 90 градусов и устанавливают следующую стенку и т.д. После сборки и

прихватки стенок к днищу и крышке проводят сварку всех швов корпуса трансформатора.

В отличие от известных устройств в нашем случае крышка и днище изделия не собираются на планшайбе, опорными элементами для них являются рычаги балок. При этом балки служат одновременно и элементами для центрирования располагаемых оппозитно днища и крышки трансформатора, и для закрепления упомянутых элементов перед их сборкой со стенками корпуса трансформатора посредством установленных на балках распорных рычагов, и несущими конструкциями при осуществлении поворота изделия при сборке его элементов и последующей сварке.

1. Устройство для сборки под сварку изделий коробчатой формы, содержащее корпус с размещенным в нем электроприводом и установленную на боковой стенке корпуса планшайбу, отличающееся тем, что оно снабжено тягой, консольно установленной в корпусе с возможностью ее продольного перемещения посредством ручного винтового привода и связанными с тягой разжимными элементами в виде коаксиально установленных относительно тяги направляющей и опоры, двух оппозитно размещенных балок, каждая из которых посредством ролика, установленного на оси перпендикулярной балке, контактирует с планшайбой и шарнирно связана с опорой посредством, по меньшей мере, двух пар рычагов, размещенных по длине балки, причем на обоих концах каждой балки установлено по паре подпружиненных распорных рычагов с возможностью фиксирования днища и крышки собираемого изделия.

2. Устройство по п.1, отличающееся тем, что распорные рычаги на ближнем к планшайбе конце балки размещены с возможностью их переустановки по длине балки в зависимости от размера стенки изделия.

3. Устройство по п.1 или 2, отличающееся тем, что распорные рычаги каждой пары установлены с возможностью углового поворота относительно друг друга.

Ручная дуговая сварка покрытыми электродами

В настоящее время остается одним из распространенных методов, используемых при изготовлении сварных конструкций. Это объясняется простотой и мобильностью применяемого оборудования, возможностью выполнения сварки в различных пространственных положениях и в местах, труднодоступных для механизированных способов сварки. Существенный недостаток ручной дуговой сварки металлическими электродами с покрытием — малая производительность процесса и зависимость качества сварного шва от практических навыков сварщика.

Необходимо также отметить, что ограниченность сварочного тока при ручной сварке приводит к меньшей глубине проплавления, что в свою очередь обуславливает необходимость применения разделки кромок, а малый коэффициент наплавки приводит к увеличению числа проходов для заполнения разделки. Всё это, в конечном счёте, ведёт к снижению производительности работ и ухудшению качества сварного соединения. Кроме того, необходимость периодически обрывать дугу для смены электрода также нарушает однородность шва по его длине и ухудшает общие механические свойства соединения.

Таким образом, достоинства ручной дуговой сварки:

- простота и мобильность способа сварки;

- наличие широкой номенклатуры электродов;

- низкая стоимость сварки.

Недостатки:

- невысокая производительность сварки (3 кг/час);

- невысокое качество металла шва;

- некрасивый внешний вид шва;

- наличие разбрызгивания.

Газовая сварка листового материала, труб и ремонтная сварка

Детали из листового материала толщиной до 1 мм сваривают без присадочного металла. У листов делают отбортовку кромок, сложенные вместе листы сваривают пламенем сварочной горелки расплавлением отбортованных кромок.

Более толстые листы сваривают с применением присадочной проволоки. Между листами делают зазор, который должен соответствовать толщине свариваемого металла, и скрепляют между собой прихватками. Для того чтобы во время выполнения прихваток зазор не уменьшился, между листами устанавливают прокладки, которые затем удаляются. Для стягивания кромок листовых конструкций и их закрепления применяют болтовые стяжные устройства и струбцины.

При газовой сварке длинных швов листовых конструкций применяют обратноступенчатый способ сварки.

При изготовлении коробчатых конструкций вначале делают угловые швы 1, 2, 3 боковых стенок, затем стенки приваривают к днищу швами 4, 5, 6 и 7. Заканчивается сварка выполнением вертикального шва 8. Указанный порядок сварки дает наименьшее коробление изделия. При толщине свариваемого металла более 5 мм применяется V- или Х-образная разделка кромок.

Широкое применение получила газовая сварка труб небольшого диаметра (до 100 мм), особенно при монтаже систем отопления и горячего водоснабжения, водопроводов, газопроводов и других трубчатых конструкций.

Трубы сваривают чаще всего встык, так как стыковые соединения требуют наиболее простой подготовки кромок, наименьших затрат времени и расхода горючего газа.

При толщине стенок труб до 5 мм сварку проводят без разделки кромок, а стык собирают с зазором 1,5-2 мм. При сварке труб с толщиной стенок более 5 мм применяют одностороннюю разделку кромок под углом 70-90°, оставляя притупление от 1,5 до 2,5 мм. Притупление необходимо для того, чтобы при сварке кромки не проплавлялись и расплавленный металл не протекал внутрь трубы.

Рисунок 1 — Последовательность сварки коробчатого изделия

В зависимости от назначения конструкции используют и другие способы стыковки труб — без скоса кромок с подкладным кольцом, с раструбом и вставным кольцом.

Перед газовой сваркой трубы выравнивают так, чтобы оси их совпадали, и прихватывают. Для центровки труб применяют центраторы и другие приспособления. Газовую сварку труб можно выполнять как левым, так и правым способами. Если трубу можно поворачивать, то сварку ведут в нижнем положении. Неповоротный стык сваривают во всех пространственных положениях, что является наиболее трудным для сварщика.

При газовой сварке труб большого диаметра (300 мм и более) сварку начинают с какой-либо точки окружности трубы и выполняют четырьмя отдельными участками, как показано на рисунке, а. При сварке труб диаметром 500-600 мм сварку могут вести одновременно два сварщика. Вначале заваривают верхнюю часть трубы на участках 1 и 2, затем трубу поворачивают и также одновременно заваривают участки 3 и 4. Если поворачивать трубу нельзя, то участки 3 и 4 сваривают в порядке, указанном на рисунке, в пунктирными стрелками.

а — 200-300 мм, б — 500-600 мм, в — сварка без поворота

Рисунок 2 — Последовательность сварки труб большого диаметра

При ремонтных работах часто приходится заваривать трещины, возникающие в сварных швах и в основном металле. При заварке трещин необходимо предварительно засверлить концы трещины, чтобы при нагреве трещина не распространялась дальше.

В деталях из низкоуглеродистой стали концы трещин можно не засверливать. При толщине металла свыше 3 мм трещину разделывают с одной или двух сторон в зависимости от толщины завариваемого изделия. Трещина заваривается от середины к краям. Если протяженность трещины более 500 мм, то сварку ведут участками обратноступенчатым методом. Кромки трещины перед сваркой должны быть зачищены до металлического блеска. Небольшие трещины заваривают в одном направлении.

При ремонте закрытых сосудов из-под горючих веществ необходима тщательная очистка тары от остатков горючих продуктов, так как остатки их могут образовывать взрывоопасные соединения с воздухом. Тару промывают горячей водой с каустической содой.

При заварке сосудов из-под нефтепродуктов используют способ Г. А. Медведева, при котором сосуд заполняется отработанными газами двигателей внутреннего сгорания. Газы подают непрерывно и в процессе сварки. Заварка осуществляется обычным способом с применением присадочной проволоки. Пламя горелки зажигают и гасят в стороне от завариваемой тары.