Изготовление газифицируемых моделей

Процесс получения моделей в массовом и крупносерийном производстве состоит из двух стадий: предварительное вспенивание исходных гранул вспенивающегося полистирола в свободном состоянии и окончательное вспенивание гранул в замкнутой полости пресс-формы – получение модели.

Предварительная тепловая обработка

вспенивающегося полистирола необходима для получения впоследствии газифицируемой модели с заданной объемной массой (плотностью), которая определяет прочность модели и качество поверхности. Вспенивающая способность гранул заданной дисперсности определяется температурой и временем тепловой обработки (рисунок 7.2).

Рисунок 7.2

– Увеличение объема гранул пенополистирола (V) в зависимости от температуры (цифры у кривых) и продолжительности подвспенивания (t): сплошные линии – начальный размер гранул 2,5 мм; пунктирные – 1,5 мм

С увеличением продолжительности тепловой обработки объем гранул увеличивается и, соответственно, уменьшается насыпная масса подвспененных гранул. Повышение температуры обработки приводит к сокращению времени, при котором гранулы достигают максимального объема. Но при температурах выше 95оС процесс становится нестабильным и передержка гранул приводит к потере их активности и усадке. Это связано с увеличением скорости деформации полистирольной оболочки гранул при повышении температуры, в результате чего стенки отдельных ячеек гранул разрушаются и происходит потеря порообразователя.

На предприятиях с небольшим объемом производства предварительное вспенивание целесообразно проводить в горячей воде. Для этого исходные гранулы полистирола помешают в воду при температуре 95 – 100оС и выдерживают в течение 1 – 10 мин при постоянном помешивании, чтобы обеспечить равномерность тепловой обработки и исключить слипание гранул. После выдержки, необходимой для подвспенивания гранул до заданной насыпной массы, их извлекают и засыпают на стеллажи с сетчатым дном для просушивания и выдержки на воздухе.

Для нагрева гранул при предварительном вспенивании применяют также обработку паром и токами высокой частоты. В условиях крупносерийного и массового производства чаще всего используют перегретый пар.

После предварительного вспенивания гранулы выдерживают на воздухе от 6 ч до 2 суток. В этот период оболочка гранул, охлаждаясь, вновь переходит в стеклообразное твердое состояние, а пары изопентана конденсируются, что приводит к возникновению вакуума в гранулах. В процессе выдержки происходит диффузия воздуха внутрь гранул и давление выравнивается. Для сокращения времени выдерживания подвспененных гранул можно использовать выдержку их при повышенном до 0,2 – 0,3 МПа давлении.

Исходные материалы

Парафин — смесь углеводородов предельного ряда с общей формулой CnH(2n+2), продукт возгонки нефти, бурого угля и горючих сланцев. Предоставляет собой белую массу с кристаллической структурой. Парафин придает моделям пластичность и устойчивость к образованию трещин. Он наиболее дешевый и недефицитный компонент модельного состава. К недостаткам парафина относятся: невысокая прочность, превышающих 28 oС, вспениваемости в расплавленном состоянии. Парафин хорошо сплавляется со стеарином при температуре 70-80 oС и буроугольным воском — при 100-110 oС.

Стеарин — смесь жирных кислот, продукт переработки растительных и животных жиров. Представляет собой аморфную беловато-желтую массу. Стеарин повышает теплостойкость и прочность моделей. Это дефицитный и дорогой материал (в 8 раз дороже парафина). Недостатками стеарина являются взаимодействие с этилсиликатном и омыление в воде.

Буроугольный воск — смесь воска, смолы и асфальтоподобных веществ, продукт переработки битумного бурого угля. Представляет собой однородную массу темно-бурого цвета. Служит основным заменителем стеарина. Буроугольный воск обладает высокой прочностью и твердостью, значительной хрупкостью, способствует образованию твердой блестящей поверхности модели. Недостатком буроугольного воска является его коксуемость в процессе выжигания в керамической форме при недостатке кислорода.

Церезин — смесь твердых высокомолекулярных углеводородов метанового ряда, получаемая в результате переработки и очистки озокерита или петролатума. Это — амфорная светло-желтого цвета. Недефицитный материал. Церезин обладает более высокой пластичностью и теплостойкостью, чем парафин и стеарин. Недостатки церезина — значительная линейная усадка, невысокие прочность и твердость. Церезин хорошо сплавляется с парафином и стеарином при температуре 70-80 oС, с буроугольным воском — при 100-110 oС, с канифолью — при 140 oС.

Кубовый остаток крекинга парафина — смесь высокомолекулярных предельных и непредельных углеводородов. Используется как пластификатор (повышает пластичность и упругость). При введении в модельный состав более8% кубового остатка уменьшает теплостойкость и прочность.

Этилцеллюлоза — разновидность простых эфиров целлюлозы. Это мелкокристаллический белый или светло-желтый порошок. Этилцеллюлоза применяется как пластификатор и упрочнитесь парафиностеариновых составов, а также составов с канифолью и церезином. Содержание этилцеллюлозы в модельном составе не должно превышать 5 %, иначе модельный состав будет прилипать к оснастке. Этилцеллюлоза хорошо смешивается с жидким стеарином, но не сплавляется с парафином.

Торфяной воск — смесь высокомолекулярных углеводородов, продукт обработки торфа различными растворителями. По сравнению со стеарином и парафином торфяной воск обладает более высокой прочностью и теплостойкостью. К недостаткам торфяного воска относятся хрупкость, повышенная вязкость в расплавленном состоянии.

Полиэтилен — синтетическое высокомолекулярное соединение, получаемое полимеризацией этилена (СН2 — СН2)n под давлением (120-250 Мпа). Полиэтилен увеличивает термостойкость и прочность парафина в 1,5-2 раза. Недостатки полиэтилена — значительная усадка (до 3 %), повышенная вязкость в расплавленном состоянии, снижающая жидкотекучесть модельного состава. Полиэтилен хорошо сплавляется со стеарином и канифолью.

Канифоль состоит в основном из смоляных кислот. Это — хрупкая стекловидная масса. Применяется для придания модельным составам повышенной прочности и термостойкости. При большом содержании канифоли в модельном составе, он приобретает хрупкость, прилипает к оснастке, утрачивает технологические свойства при многократном использовании.

Полистирол — термопластичный материал, получаемый полимеризацией стирола. Используется не только в качестве самостоятельного материала для изготовления моделей, но и как компонент модельного состава, повышающий его теплостойкость и механическую прочность. Модель из полистирола плохо удаляется из керамических оболочек.

Пенополистирол — термопластичный материал в виде гранул, получаемый суспензионной полимеризацией стирола (С6Н5 — СН= СН2) — в присутствии летучего пенообразователя. Является исходным материалом для изготовления моделей.

Карбамид — СО(NH2)2 техническая мочевина — кристаллический материал, получаемый путем нагрева аммиака и углекислого газа при температуре 150 oС и давлении 450 МПа. При нагреве карбамид не проходит стадию размягчения. Является основным компонентом, растворяемых в воде модельных составов. Обеспечивает малую линейную усадку и высокую прочность модели.

Борная кислота — блестящие чешуйки или бесцветные мелкие кристаллы — является компонентом растворимого в воде модельного состава.

Таблица 1. Основные свойства исходных материалов

| Материал | Плотность, г/см3 | Температура плавления, oС | Линейная усадка, % | Прочность при сжатии, МПа |

| Парафин технический | 0,90-0,95 | 50-51 | 0,3-1,0 | 0,4-0,5 |

| Стеарин дистиллированный | 0,90-0,97 | 50-56 | 0,7-1,5 | 0,4-0,6 |

| Буроугольный воск | 1,00-1,03 | 82-90 | 0,8-1,3 | — |

| Церезин | 0,91-0,94 | 67-100 | — | — |

| Кубовый остаток крекинга | — | 35 | — | — |

| Этилцеллюлоза | 1,00-1,20 | 160-180 | — | 14 |

| Торфяной воск | — | 65-67 | — | — |

| Полиэтилен | 0,92-0,95 | 104-115 | 2,0-3,0 | 12-16 |

| Канифоль сосновая | 1,00-1,20 | 66-73 | — | — |

| Полистирол блочный | 1,05-1,07 | 280-300 | 0,2-0,4 | 0,4-0,7 |

| Пенополистирол | 0,06-0,10 | — | 0,3-0,4 | 0,4-0,7 |

| Карбамид (мочевина) | — | 129-134 | — | — |

Примечание: Зольность (массовая доля оснастка материала после удаления модели и прокаливания формы) исходных материалов в пределах 0,05-0,01% (не более). Зольность полиэтилена доходит до 0,10%.

Организация литейного производства

Не у всех есть возможность иметь целый арсенал приспособлений для самостоятельного выполнения литья. Поэтому не стоит своими руками, в домашних условиях, без применения спецтехники осуществлять сложные литейные работы. Доверьте их профессионалам, имеющим для этого все необходимые навыки, оборудование и экспертные познания.

Если вы запланировали открытие собственного литейного производства, но ощущаете недостаток знаний, его организацию лучше поручить прогрессивной инжиниринговой , специализирующейся на различных технологиях литейной отрасли. Это специалисты с большим опытом в данной сфере, оказывающие все виды инжиниринговых услуг – от этапов проектирования, ввода в эксплуатацию литейного производства и до его выхода на высокие проектные мощности.

Литье

Теперь заготовка готова для выплавления воска из пресс-формы. Ее помещают на 10 минут в автоклав, заполненный горячим паром. Воск растапливается и из оболочки полностью вытекает. На выходе получаем керамическую форму, полностью повторяющую форму детали.

Когда керамо-песчаная форма затвердеет, проводят литье металлов по выплавляемым моделям. Предварительно форму нагревают 2-3 часа в печи, дабы она не потрескалась при заливке раскаленных до 1200 ˚C металлов (сплавов).

В полость формы поступает расплавленный металл, который в дальнейшем оставляют остывать и твердеть постепенно, при комнатной температуре. Для остывания алюминия и его сплавов требуется 2 часа, для сталей (чугуна) – 4-5 часов.

Краткие исторические сведения по технологии

Историческая практика мира отмечалась широким использованием связанного процесса — точного литья по восковым моделям. Современная техника точного литья по выплавляемым моделям применялась в промышленности относительно короткий период времени.

Так, использование процесса точного литья по восковым моделям в области зубного протезирования 1907 года достаточно долго не касалось других применений.

Только в конце 1930-х годов производители ювелирных изделий освоили процесс точного литья по выплавляемым моделям. А для накопления технологического опыта потребовалось ещё несколько десятилетий.

Нужно отметить: процесс, используемый теперь в ювелирном производстве, в малой степени обязан инженерному точному литью по выплавляемым моделям. Технологии, используемые в этих двух областях, развивались практически независимо. В настоящее время ювелирное литьё переживает эпоху значительных изменений.

Представляется вероятным, что период последних нескольких десятков лет эмпирической разработки материалов и оборудования подходит к концу. Ожидается, что процесс будет развиваться на лучшей технической основе, чем это имело место до некоторых времён.

Основные этапы литья по выплавляемым моделям

- Создается образец модели.

- Образец присоединяется к центральному литнику.

- Образец и центральный литник несколько раз опускают в огнеупорный материал, создавая форму вокруг образца.

- Образец удаляется из огнеупорной формы. Форма готова для заливки металлом.

- Металл заливается в форму.

- После охлаждения материал формы удаляется посредством механической обработки, химической очистки или растворения в воде.

- Части отрезают от центрального литника и слегка зачищают.

Создание новой продукции, и в особенности литейных деталей, – самая трудоемкая и дорогостоящая часть технологического процесса. В стандартном производстве для новой итерации изделия часто требуется и новая литейная оснастка, поскольку модернизировать существующую либо слишком затратно, либо невозможно.

Аддитивные технологии недаром называют революционными: они позволили сократить сроки изготовления изделий для опытного производства в разы и даже десятки раз. К примеру, прототип блока цилиндров автомобильного двигателя можно напечатать на 3D-принтере всего за две недели, тогда как его производство традиционными методами занимает полгода. 3D-печать не только экономит время, но и позволяет вырастить модели и формы любой сложности. У литья в этом смысле возможности ограничены.

Когда речь идет о точности детали, применение 3D-печати также не имеет себе равных. Наибольшее распространение эта технология получила в ювелирном деле, стоматологии, приборостроении – в тех отраслях, где в приоритете небольшие размеры и сложная геометрия изделия. При изготовлении таких объектов, как мелкие детали машин, ювелирные изделия, стоматологические протезы или имплантаты, востребована особо высокая точность и качество отливок.

Фото 1. Модели, созданные на восковом 3D-принтере

Вакуумное литьё по выплавляемым восковым моделям.

Дорогие друзья, сегодняшние и будущие клиенты нашей компании и просто случайные посетители нашего сайта! Мы продолжаем публикацию серии статей о литье – одной из основных, важнейших и интереснейших технологий, применяющихся для создания самых разнообразных изделий уже много веков и по сей день.

ВАКУУМНОЕ ЛИТЬЁ ПО ВЫПЛАВЛЯЕМЫМ ВОСКОВЫМ МОДЕЛЯМ.

Существует большое количество способов литья, применяемых в современной ювелирной промышленности:

— литьё в землю (в т.ч. при помощи различной оснастки)

— этилсиликатное литьё

— литьё в одноразовые опоки

— центробежные виды литья

— и, наконец, вакуумные виды литья.

Именно его мы и будем рассматривать подробно, так как на сегодняшний день, как мы уже выяснили, это и есть самый широко применяемый способ литья для изготовления ювелирной и сувенирной продукции.

Итак, вакуумное литьё по выплавляемым восковым моделям.

И начинается в нём всё с качественной восковой модели или, как принято её называть среди ювелиров, — восковки. Конечно, качественную восковку невозможно получить без качественно изготовленной пресс-формы, которая, в свою очередь, должна быть снята с качественно разработанной и обработанной мастер-модели. Однако, мастер-модели и пресс-формы – это тема отдельная, которая в рамках этой статьи рассматриваться не будет, в силу того, что тема литья и так очень обширная и мы, не перегружая эту статью, прибережём её для отдельной публикации.

Как же изготавливаются «восковки»?

— при помощи пресс-формы и инжекторного бачка

— вырезаются вручную или на фрезерных ЧПУ-станках из скульптурного воска

— при помощи иных способов (обливные, инжектированные в металлические формы, изготовленные вручную нестандартными технологиями)

— печатаются из выжигаемых полимеров на 3D-принтерах

При первом способе (а это основной способ для серийного производства), воск в пресс-форму попадает при помощи инжекции (впрыска, подачи под давлением) из заливного клапана инжекторного бачка. Эти бачки, в свою очередь, возможно разделить на несколько типов:

— с ручным насосом

— с подключением к компрессору

— вакуумные (с подключением к воздушному и вакуумному компрессорам)

— полуавтоматические

— автоматические

Принципиальная разница существует между вакуумными и не вакуумными бачками, так как первые, непосредственно перед инжекцией воска в пресс-форму, откачивают из неё воздух. В то время, как из вторых воздух выдавливается как раз в процессе впрыска воска через специальные технологические резы – выпоры. Отсюда же вытекает и разница в употреблении различным образом изготовленных пресс-форм – для вакуумного бачка пресс-форма изготавливается отличным образом от пресс-форм, предназначенных для работы с обычными, не вакуумными инжекторными бачками.

Как бы то ни было, любая пресс-форма делается разъёмной, чтобы после того, как инжектированный в неё воск застыл, была возможность извлечь его для последующего использования, а саму пресс-форму приготовить к дальнейшим повторяющимся операциям.

Какие требования предъявляют к изготавливаемым при помощи пресс-форм восковкам?

1. Не должно присутствовать непоправимых деформаций

2. Не допускается наличия заметных швов и смещений

3. Не допускается наличие пузырьков воздуха или любых других включений, в том числе внутри восковой модели(контроль на просвет)

4. Вся геометрия очертаний восковой модели должна полностью повторять мастер-модель, с которой снята пресс-форма

5. Качество поверхностей восковки должно в разумной степени повторять качество поверхностей мастер-модели, с которой снята пресс-форма

После того, как восковая модель готова и её качество проверено, она размещается (путём припаивания) в специальном восковом блоке, часто называемом, в силу внешней похожести, «восковым деревом» или «ёлкой». Существует несколько техник сборки ёлок, однако имеются несколько основных принципов, применяемых в этом процессе:

— сверху ёлки припаиваются более мелкие и лёгкие детали, а внизу – более крупные

— детали на ёлке помещаются под углом менее 90 градусов по отношению к основному литнику(называется иногда стояком)

— восковки, размещаемые на ёлке не должны касаться друг друга и основного литника

— восковки припаиваются на ёлку таким образом, чтобы места их присоединения к литнику были максимально гладкими и не имели непропаев или любых зазоров.

После сборки ёлки попадают на участок формовки, где их размещают на специальных резиновых подставках – «башмаках» или «подошвах» и помещают в опоки – специальные металлические цилиндры, что позволяет в дальнейшем залить их формовочной массой.

Устройства, при помощи которых происходит процесс смешивания формовочной смеси и розлив её в подготовленные опоки, называют вакуумными миксерами, так как в современных условиях весь этот процесс происходит полностью в вакууме. После заливки формовочной массой, опоки с ёлками внутри оставляют в покое на несколько часов для качественного застывания гипса и предварительного высыхания.

Если на производстве применяется паровая вытопка воска, то после формовки и отстаивания, опоки помещают в неё. В ней из опок выплавляется большая часть содержащегося воска. После прохождения этой обработки опокам снова необходимо отстояться. И , после всех описанных процедур, опоки могут наконец оказаться в муфельной печи.

Для ювелирного и сувенирного производства используется довольно большая номенклатура формовочных смесей, основой которых в любом случае является кристобалит – довольно редко встречающийся в природе минерал, высокотемпературная полиморфная модификация кварца, при нагреве меняющий свою структуру. Кроме него в формовочных смесях присутствует гипс, а также большое количество различных присадок выполняющих адаптивные функции. Выбор подходящей формомассы для литья – один из важнейших элементов процесса получения качественных отливок.

Ювелирные муфельные печи устроены таким образом, чтобы обеспечить совокупность осуществления необходимых процессов при прохождении прокалочного цикла опок. Нагревательные элементы(обыкновенно спирального типа) в них расположены как в стенках, так и в дверце (существуют редкие конструкции с нагревателями в полу или потолке печи), обязательно наличие программатора, в паре с термопарой, позволяющего управлять нагревом, а также шиберного отверстия, необходимого для отвода образующихся при выжиге воска испарений. Существуют очень разные конструкции печей, например, позволяющие штатно размещать внутри себя опоки в несколько этажей, цилиндрической формы и оборудованные ротационным механизмом, с различными системами слива воска или принудительного оттока воздуха и т.д. Все эти усовершенствования позволяют, как правило, положительно повлиять на результат прокалки, однако в минимальной комплектации, наличие многостороннего нагрева, термопары с контроллером и шиберного отверстия является нормой, а остальное относится к разряду желаемого.

Прокалочный цикл в печах программируется таким образом, чтобы добиться наилучшим образом сочетания двух факторов – удаления из опоки всех остатков воска и хорошей полимеризации формовочной смеси. График прокалки опок в печи напоминает по виду лестницу: набор температуры, выдержка на заданной «полке», снова набор, снова выдержка формовочной смеси, то есть удаления из неё излишков влаги. Дальнейшие «полки» ступенчатым образом выводят печь на максимальную температуру программы – чаще всего 740 градусов Цельсия, в процессе чего формомасса полимеризуется и приобретает необходимые для заливки в неё в вакууме металла свойства.. Затем, после прохождения всего прокалочного цикла, температура опускается до заданной для заливки металла. Весь стандартный прокалочный цикл продолжается обычно не менее 12 часов, с момента постановки опок в печь, а часто значительно дольше.

После прохождения прокалочного цикла, опоки готовы к розливу в них металла. В современных литьевых цехах и мастерских этот процесс, как правило, происходит при помощи литьевых машин. Конструкции этих машин весьма разнообразны, условно могут быть разделены по способу плавки металла и по способу залива, по наличию/отсутствию и составу инертной среды, степени автоматизации процесса.

По способу плавки различают машины со спиральными нагревателями и индукционным нагревательным элементом; по способу розлива: донный розлив, «перевёртыши», розлив через край; по инертной среде — одно и двухгазовые машины и машины без инертной среды; по автоматизации процесса — ручного розлива, полуавтоматические и автоматические.

Розлив металла производится под воздействием глубокого вакуума на опоку, при температуре немного превышающей его температуру плавления, по возможности, или в вакууме, или в инертной среде, для предотвращения контакта расплава с кислородом воздуха.

После розлива металла в опоки, они охлаждаются в естественных условиях, затем помещаются в размывочные ванны, после чего, извлечённые описанным образом из опок литьевые полуфабрикаты в виде «ёлок», обрабатываются в водоструйной кабине с целью удаления с них остатков формовочной массы. При необходимости отбеливаются в водных растворах кислот. Очищенные отлитые ёлки могут быть подвергнуты, кроме того, очистке в УЗВ, обработке паром при помощи парогенератора и, иногда, галтованию в магнитной галтовочной машине. После очистки «ёлки» сушат (чаще всего или в специальной камере, или при помощи промышленного фена). Затем производят процесс «раскусывания», т.е. срезают отлитые детали с «ёлки», состригают с деталей избыточной длины литники и получившуюся продукцию сдают на склад, где она сортируется, приходуется и производится отбраковка деталей, не прошедших ОТК. Полученные таким образом литьевые полуфабрикаты могут быть переданы в ювелирный цех для дальнейшей обработки.

Автор статьи: Иван Геннадьевич Скворцов.

Основатель и генеральный директор производственной компании 3D Avtozavod.

Разновидности видов выплавляемых моделей

В основе модельного литья лежит удаление специального состава одним из следующих способов:

- выплавление;

- выжигание;

- растворение.

Выплавляемые смеси для точного модельного литья представляют легкоплавкие материалы (парафин, воск и аналоги). Удаление состава идет с помощью нагрева горячим воздухом, паром, горячей водой, температура которых выше температуры плавления самого модельного состава.

Выжигаемые смеси выполняют из обычного или вспененного полистирола. В этом случае удаление первоначальной формы происходит на стадии прокаливания оболочки, так температура в этом случае значительно выше плавления полимеров.

Растворяемые составы для модельного литья имеют основу в виде синтезированной мочевины (карбамида), нитрата калия или натрия, ряда других материалов, которые хорошо растворяются в воде. Для удаления вещества используют обычную теплую воду.

Модельные материалы и способы изготовления

В качестве материалов для газифицируемых моделей шире всего применяется плотный пенопласт (вспененный полистирол) мелких фракций.

Плотный пенопласт для ЛГМ

В зависимости от размеров детали применяются гранулы от 0,2 до 1,0 мм. Материал обладает такими ключевыми свойствами, как:

- Низкая цена.

- Высокая прочность.

- Легкообрабатываемость.

Вторым важным материалом для газифицируемых моделей являются антипригарные покрытия, которыми смазывают поверхность модели перед формовкой. Современные покрытия делают на основе водных связующих, они обладают высокой экологичностью.

Антипригарные покрытия для ЛГМ

Газифицируемые модели для отливок по ЛГМ производятся двумя способами. Небольшие матрицы для массовых отливок делают методом экструзионного вдувания жидкого пенопласта в алюминиевые изложницы. Их изготовляют в свою очередь методом литья или механической обработки. Газифицируемые макеты для изготовления сложных отливок вырезают из твердого куска пенопласта раскаленной нихромовой проволокой, закрепленной в шаблоне или в станке с ЧПУ.

Газифицируемые модели для литья

С помощью склеивания можно создавать газифицируемые модели для литья деталей больших размеров и практически любой конфигурации. Не является больше сложностью любое количество и глубина выступов и впадин, внутренних полостей и переменных уклонов поверхностей. Не требуется высокое искусство проектировщика и модельщика и многие часы ручного труда. Теперь это — простая последовательность операций.

Методы изготовления

В зависимости от типа, назначения и технических особенностей будущих изделий изготовление мастер-модели для литья может проводиться вручную, методом фрезерования или на 3D-принтере:

- Сделанные вручную макеты из глины, гипса или пластилина обычно используют для изготовления эксклюзивных изделий, имеющих высокую художественную ценность.

- Выполнить мастер-модель можно также на фрезерных станках с ЧПУ. Данное оборудование подходит для работы с разными материалами, включая металл, дерево, пластик, МДФ, воск и другие. Однако фрезерное моделирование, как правило, требует ручной доводки: для получения гладкой поверхности макета необходимо провести абразивную обработку. К тому же фрезерные станки могут справиться не со всеми мелкими деталями и сложными формами.

- 3D-оборудование позволяет упростить и ускорить процесс создания моделей. Станок напечатает макет любой конфигурации, с самой сложной геометрией, наружными и внутренними углами. При этом 3D-прототип всегда отличается безупречной точностью. Напечатанные модели широко применяются в различных сферах: в машиностроении, на литейном производстве, в легкой промышленности, в медицинской, пищевой отраслях и проч. Существуют различные методы печати, в том числе обработка светом, селективное спекание, лазерная плавка и другие.

По газифицируемым моделям

Получение формы происходит за счет неизвлекаемой модели, и заливка металла производится в неразъемную форму. При этом модель получают из пенопласта вспениванием при высокой температуре. При литье металла в форму, пенопластовая модель полностью выгорает, освобождая внутренний объем.

Если модели для мелких деталей можно получить вспениванием состава, то крупные вырезают из склеенных плит. Резка производится вручную. Для этого используется нихромовая проволока. Поданное напряжение разогревает проволоку, что облегчает резку.

Формовка при ЛГМ производится двумя методами. В первом случае для отливок несложных форм используются вибрационные столы, на которых происходит уплотнение формовочной смеси с использованием опок. Затем на опоку укладывается крышка и монтируется литниковый приемник.

Во втором случае, когда изделие имеет сложную геометрию, формовку проводят под вакуумом. Чтобы закрытая форма не разрушилась, она подвергается действию пониженного давления вплоть до окончания заливки. Значение вакуумического давления невелико – порядка 4-5 ГПа.

Заготовки для литья по газифицируемым моделям

Температура разливаемого металла значительно выше, чем начало газификации пенопласта (560 °С). Газы, выделяемые пенопластом, из формы легко удаляются вакуумной системой. При этом отсутствует задымленность рабочей зоны.

В качестве основного достоинства этого метода отмечают высокое качество отливок, которое можно получить литьем в обыкновенный или облицованный кокиль. Возможным это стало из-за того, что форма цельная.

Литье по газифицируемым моделям

На современном этапе литье по выжигаемым моделям применяется для отливки:

- крупных и средних изделий на мелкосерийном производстве;

- заготовок со сложной конфигураций и весом до 50 кг, к которым предъявляются требования повышенной точности размеров, на среднесерийном и крупносерийном производстве.

Разработка технологии изготовления отливки литьем по газифицируемым моделям

И. М. Тихомирова , Е. В. Клименок, БНТУ Научный руководитель – канд. техн. наук А. Н. Крутилин, БНТУ

Наиболее существенные изменения в литейном производстве связаны с усовершенствованием существующих технологических процессов и разработкой принципиально новых специальных способов литья. Одним из наиболее важных вопросов является выбор оптимальной технологии изготовления отливки. Необходимо обращать внимание не только на обеспечение специальных требований к качеству получаемых отливок, высоких физико-механических и эксплуатационных свойств, но и на технико-экономические показатели технологии изготовления отливок, включая механическую обработку. К сожалению, в настоящее время не существует универсальных правил для выбора оптимального технологического процесса изготовления той или иной отливки, так как одинаковые по качеству отливки можно получать различными способами. Выбор наиболее рационального технологического процесса получения литой заготовки определяется конструктивной сложностью детали, ее габаритами, требованиями к качеству, условиями эксплуатации, видом сплава, объемом и серийностью производства, степенью механизации и автоматизации используемого на данном предприятии оборудования. Основным фактором, определяющим выбор технологического процесса, является обеспечение минимальных припусков под механическую обработку, что в свою очередь зависит от точности изготовления отливки.

Среди специальных способов литья в последние годы широкое распространение как в промышленно развитых странах, так и в Республике Беларусь получил технологический процесс производства отливок по газифицируемым моделям.

Достоинствами данного способа литья являются:

• применение в качестве материала формы сыпучих материалов и упрочнение формы вакуумом;

• использование неизвлекаемой из формы модели, обеспечивающей прочность формы при ее заливке металлом;

• значительно уменьшается, а иногда и полностью исключается стержневое, формовочное и смесе-приготовительное оборудование;

• существует возможность комплексной автоматизации всего технологического процесса.

Все перечисленные достоинства, а также повышение коэффициента использования металла, уменьшение массы литых заготовок, снижение трудоемкости изготовления отливки определяют рациональную область использования литья по газифицируемым моделям. Способ может использоваться как в единичном, так и в серийном и массовом производствах отливок из различных сплавов массой от нескольких грамм до десятков тонн [1–4].

Существует несколько разновидностей технологических процессов производства отливок по газифицируемым моделям, которые отличаются в основном способом изготовления литейной формы. Выбор того или иного технологического процесса зависит главным образом от объемов производства, массы и конфигурации отливки, технических требований к качеству литья. Так, например, способ литья по газифицируемым моделям – Гамолив наиболее рационально применять при серийном производстве отливок из чугуна массой до 2000 кг. Отличительная особенность способа Гамодар – применение вакуума и регулируемого давления при заливке металла. Технологический процесс Policast (модели собираются в куст на стояке, без шлакоулавителя и коллектора) рекомендуется использовать для серийного и крупносерийного производств отливок в основном из алюминиевых сплавов. Для серийного и крупносерийного производств отливок из черных и цветных сплавов рекомендуется использовать способ Replicast. Отличительной особенностью технологического процесса Replicast – CS является использование пенополистироловой модели, которая предварительно удаляется из керамической формы при ее прокаливании, оболочка заформовывается в песке и форма вакуумируется. Возможны комбинации, при которых часть формы изготавливают из пенополистирола, а основную модель выполняют из традиционных материалов, что позволяет значительно расширить возможности процесса.

В единичном производстве подбор номенклатуры для литья по выжигаемым моделям необходимо проводить на основе конструктивной сложности отливки, вида сплава, трудоемкости изготовления модели и формы, наличия необходимого оборудования и материалов.

При массовом и серийном производстве наиболее эффективно использование способа для получения отливок из чугуна массой до 50 кг, стали до 10 кг, отливки должны относиться к 2–5-й группам сложности, толщина стенок детали должна быть в пределах 5–20 мм, но не менее 3 мм на 10-кратной длине. Нецелесообразно применять способ для получения отливок из низкоуглеродистых и легированных сталей.

Окончательное решение о применении способа должно приниматься после технико-экономического обоснования с учетом технических возможностей производства, капиталовложений и экологии.

Главная роль в процессах формирования отливки при литье по газифицируемым моделям принадлежит газовому режиму на границе металл- форма. В процессе литья происходят сложные фазовые и химические превращения, протекающие при термической деструкции модели из пенополистирола, сопровождающиеся образованием жидких, паро- и газообразных, а также твердых продуктов, полнота протекания процессов зависит от температуры заливки металла. В результате взаимодействия между металлом и моделью формируется область повышенного давления, оказывающая влияние на формирование структуры и качества отливок из различных сплавов. Противодавление газообразных продуктов термодеструкции модели гидростатическому напору металла ведет к ухудшению заполняемости формы при ее заливке металлом.

Усадка отливки определяется химическим составом металла, температурой его перегрева над линией ликвидус, наличием примесей в металле, интенсивностью теплообмена между металлом и формой на всех этапах формирования отливки. В отличие от литья в песчано-глинистые формы усадочные процессы при формировании отливки при литье по газифицируемым моделям протекают в условиях постоянного плотного контакта между отливкой и формой в процессе всего периода кристаллизации металла и охлаждения отливки.

Наиболее трудоемкой и ответственной частью всего технологического процесса производства отливки является изготовление разовой модели, так как ее геометрическая точность определяет качество литой детали.

Материал для газифицируемых моделей при низкой плотности должен обладать достаточной механической прочностью, для того чтобы исключить возможность поломки модели при изготовлении, транспортировке и формовке, кроме того, при заливке формы металлом модель должна полностью газифицироваться.

В единичном производстве для изготовления газифицируемых моделей механической обработкой из пенополистироловых плит используются как литейные (ПСВ-Л и ПСВ-ГМ), так и строительные марки (ПСВ-65С и ПСВ-55С) суспензионного полистирола.

При серийном производстве моделей на первом этапе производят предварительную переработку суспензионного полистирола и далее изготавливают модель в пресс-форме. В массовом производстве применяют специальные модельные автоматы.

Качество модели определяется ее размерной точностью, шероховатостью поверхности, на которую оказывают влияние чистота рабочей поверхности пресс-формы, активность вспененных гранул, термовременные параметры формирования модели в пресс-форме. Необходимо обращать внимание на равномерность структуры пенополистирола, которая оказывает влияние на физико-механические свойства модели и газовый режим при заливке формы металлом, повышенная плотность модели может приводить к появлению дефектов на поверхности отливки. При изготовлении отливок повышенной точности общую усадку моделей из пенополистирола принимают в пределах 0,7–0,8%.

На качество модели из вспененного полистирола существенное влияние оказывают не только содержание мономера, количество порообразователя в гранулах, влажность и размер гранул, относительная вязкость полистирола, но и режим вспенивания гранул полистирола, активность и слипаемость пенополистирола и параметры окончательного спекания модели в пресс-форме. Технологический процесс изготовления моделей включает в себя подготовку пресс-формы, заполнение ее гранулами полистирола, тепловую обработку гранул в пресс-форме и ее охлаждение, сушку моделей и контроль качества изготовленной модели.

Конструкция литой детали должна быть технологичной, ее необходимо увязывать со способом изготовления модели. Основное внимание необходимо обращать на возможность изготовления модели с минимальным количеством ее составных частей. Количество составных частей модели зависит от способа ее изготовления, который, в свою очередь, определяется серийностью производства. Модели можно изготавливать автоклавным или машинным способом, в первом случае пресс-форма может иметь несколько разъемов и отъемных частей, при машинном производстве, как правило, только один разъем.

Сборку моделей производят с помощью жидких и твердых клеев, последние предварительно расплавляют при температурах 110–140 °С. Жидкий клей в большинстве случаев применяют при ручной сборке моделей, расплавленные клеи – при машинной. Для изготовления пресс-форм применяют алюминиевые сплавы АМг5, 2,6 Д16, 18К6, которые имеют хорошую теплопроводность, высокую коррозионную стойкость в атмосфере пара и воде, достаточную механическую прочность и хорошо обрабатываются.

Перед формовкой на модель или модельный блок наносят противопригарное покрытие, которое должно хорошо смачивать материал модели, образуя с поверхностью модели прочную адгезионную связь, кроме того, покрытие должно повышать прочность и жесткость модели и элементов литниковой системы при формовке. Противопригарное покрытие не только обеспечивает хорошее качество поверхности отливки, но и оказывает влияние на заполняемость формы, выбор оптимальной скорости заполнения формы металлом, температуры заливки расплава. С увеличением металлостатического напора и температуры заливаемого металла, а также пористости формы из песка толщину противопригарного покрытия необходимо увеличивать. Однако с увеличением толщины покрытия снижается его газопроницаемость, что ведет к увеличению поверхностного науглероживания отливок из стали. Рекомендуемая толщина покрытия составляет 0,25–1,5 мм.

В серийном производстве гранулометрический состав сыпучего огнеупорного материала должен после вибрации обеспечить высокую газопроницаемость и максимальную плотность формы при минимальной пористости. Содержание фракций размером менее 0,05 должно быть предельно минимальным (не более 0,5%). Влажность материала не более 1%. При использовании кварцевых песков в наибольшей степени этим требованиям удовлетворяет кварцевый песок класса 061К-063К и 1К-ЗК зернистостью 0,2 и 0,16 (ГОСТ2138-74) категории А или Б с остроугольной или округлой формой зерна. Для повышения плотности формы применяют смешанные пески двух фракций 0,315 и 0,16 мм в соотношении 1:1, в этом случае при низкой пористости сохраняется высокая газопроницаемость. Однако кварцевые пески имеют повышенный коэффициент расширения при нагревании, что оказывает влияние на точность изготовления отливок.

Цирконовые пески применяют при производстве отливок из стали, они имеют более высокую огнеупорность, низкий коэффициент термического расширения и более высокую по сравнению с кварцевым песком теплопроводность.

Технология формовки определяется серийностью производства и степенью механизации и автоматизации формовки. На автоматических линиях рационально использовать заливочные установки на базе индукционных тигельных и канальных печей, обеспечивающих постоянство температуры и весовой расход металла. Температуру металла выбирают с учетом потерь тепла на термодеструкцию модели, отклонение от заданной температуры допускается в пределах 10 °С.

Важным фактором является обеспечение оптимальной и максимально допустимой скорости заливки формы металлом, так как несоблюдение этих параметров приводит к ухудшению качества отливок. Из тех же соображений необходимо обращать внимание на минимально допустимые скорости подъема металла в полости формы. На получение качественной отливки при литье по газифицируемым моделям влияет хорошая вентиляция формы, обеспечивающая свободный выход газа при термодеструкции модели в процессе заливки, а также фильтрацию от твердых продуктов (сажи), выделение которой при заливке формы металлом недопустимо, так как это приводит к значительному ухудшению экологической обстановки в цехе.

Рис. 1. Трехмерная модель отливки «Подвес ПНД»

В качестве детали выбрана типовая отливка «Подвес ПНД», материал – сталь 35Л. На рис. 1 показана 3-мерная модель отливки. Для того чтобы создать базу данных типовых элементов и иметь возможность их редактировать, 3-мерную модель элементов литниковой системы разрабатывали отдельно. Соединение отдельных элементов модели в 3-мерную проводили в системе автоматизированного проектирования SolidWorks (сборка).

К конструкции литниковой системы предъявляются определенные требования, которые обусловлены особенностями данной технологии. Параметры литниковой системы зависят от вида сплава, конфигурации отливки, ее массы и способа формовки. Необходимо обеспечить плоский фронт взаимодействия металла с моделью, при котором происходит постепенное замещение модели расплавом, что возможно при сифонном рассредоточенном подводе металла в полость формы.

Необходимо обеспечить отсутствие разряжения в элементах литниковой системы при заливке формы металлом, а также исключить процесс горения полистирола в полости литейной формы, в противном случае увеличивается выделение газообразных продуктов и сажистого углерода, что ведет к образованию газовых раковин в отливках, а при литье стали – к увеличению объемного науглероживания металла.

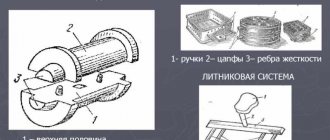

В зависимости от объемов производства, массы и вида сплава литниковая система может быть изготовлена из пенополистирола, включая стояк и чашу, или из огнеупорных материалов, возможны и различные комбинации. На рис. 2 показана 3-мерная модель формы с элементами литниковой системы в сборе. Исходя из геометрических размеров отливки и ее конфигурации, принято решение изготавливать в одной опоке одновременно шесть отливок.

Рис. 2. Форма с элементами литниковой системы

Расчет параметров литниковой системы проводили на основании рекомендаций, предложенных в работе [5].

Современный этап развития литейного производства характеризуется широким использованием автоматизированных систем моделирования литейных процессов с применением ЭВМ. При разработке технологии изготовления отливок технологические решения, как правило, принимаются на основе многолетнего производственного опыта и интуиции опытных технологов. В производственных условиях разработка технологии в большинстве случаев выполняется методом проб и ошибок, что ведет к значительному увеличению производственных затрат.

В настоящее время на первое место выходит предварительная оценка возможных вариантов изготовления отливок путем математического моделирования сложных гидродинамических и теплофизических процессов формирования отливки. Работу необходимо проводить не только в направлении снижения материалоемкости, создания оптимальной конфигурации изделия, исходя из конкретных условий работы детали, но и с технологичной точки зрения литейного производства.

Основная задача математического моделирования заключалась в определении мест вероятного образования пористости в теле отливки. Процесс моделирования проводили в системе «Полигон». Коэффициент теплопередачи приняли равным 1000 Вт/(м2⋅С). Для отливок из стали 35Л при литье в формы из песка линейную усадку металла приняли равной 2,2%. Рекомендуемые температуры заливки форм при литье по газифицируемым моделям с толщиной стенки 10–20 мм 1595–1605 °С. Результаты математического моделирования представлены на рис. 3.

Рис. 3. Моделирование процесса образования пористости

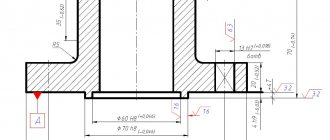

Результаты анализа процесса заполнения литейной формы и затвердевания заготовки показали, что разработанная технология литья позволяет вывести усадочную пористость в прибыль. Для осуществления процесса спроектирована пресс-форма для получения модели из пенополистирола (рис. 4). В процессе многократного использования формовочных материалов в них происходит накопление продуктов термодеструкции модели, остатков противопригарного покрытия, керамических частиц от литниковой системы, металлических включений и мелкой пылевидной фракции кварцевого песка, как результат его термического разрушения. Все это ухудшает технологические и физико-механические свойства сыпучих формовочных материалов, в частности песка. Поэтому формовочные сыпучие материалы должны подвергаться регенерации. Процесс регенерации включает магнитную сепарацию, просеивание песка и тепловую обработку при температуре 650–700 °С. Одновременно с этим в процессе термической регенерации в кипящем слое из песка удаляются мелкие пылевидные фракции.

Применение регенерации материала формы и каталитического дожигания продуктов термодеструкции модели, а также вакуумирование формы в процессе заливки металла и охлаждения отливки позволяет создать экологически чистое производство отливок [6].

Рис. 4. Пресс-форма для изготовления модели

Необходимо отметить, что в настоящее время на мировом рынке ведущие фирмы стали использовать технологические процессы быстрого прототипирования (RP- Rapid Prototyping), которые наиболее хорошо зарекомендовали себя на начальном этапе разработки технологии. При отработке технологии выявляются недостатки предлагаемой технологии, что влечет за собой изготовление новой усовершенствованной модельной оснастки, а это процесс трудоемкий и занимает длительное время.

Представляют интерес модели, полученные по SLS-технологии (Selective Laser Sintering – селективное лазерное спекание), изготовленные из порошкового полистирола. Такие модели можно получать на SLS-машинах фирмы 3D Systems и EOS. Получаемая полистирольная модель весьма хрупкая и требует аккуратного обращения, поэтому по- сле выращивания модель пропитывают специальным составом на основе парафина при температуре 80 °С. При нагревании модель размягчается, деформируется и требует проведения специальных мероприятий, чтобы деформации не привели к потере модели, что является серьезным недостатком предлагаемой технологии. Компания CSoft предлагает 3D-принтеры Contex – полноцветный DesignMate Cx и монохромный DesignMate Mx1. С использованием этого оборудования и специальных материалов возможно изготовление выжигаемых моделей.

Компания Contex предлагает два вида материалов для производства выжигаемых моделей: zp14 и zp15e, оба на основе целлюлозы. Предпочтителен порошок zp14, дающий меньшую зольность в процессе выжигания, однако его использование возможно только на монохромных принтерах. В силу конструктивных особенностей принтеров применение порошка zp14 на полноцветных DesignMate Cx невозможно, а монохромные принтеры имеют заметно меньшие размеры рабочей зоны (250×250×200 мм).

RP-технологию можно использовать для быстрого получения выжигаемой модели без изготовления специальной оснастки. По CAD-данным, на прототипирующей установке выращивается модель, которая оборудуется литниковой системой, помещается в опоку и заполняется формовочной смесью. После выжигания модели производят прокалку формы и заливку ее металлом.

Для получения выжигаемой модели могут быть использованы 3D-принтеры типа ThermoJet, InVision, ZCorp или более дорогие SLA-машины типа Objet, NextFactory, Viper и т. д. Основные отличия связаны с качеством, чистотой и точностью модели и соответственно с их стоимостью.

Высококачественные отливки с высокой точностью и чистотой поверхности (Rz20 и менее) могут быть получены с использованием технологии «Quick Cast». При построении модели на SLA- машинах с помощью специального программного обеспечения создается сотовая структура тела модели, при ее выжигании образуется значительно меньше золы. SLA-процесс (Stereo Lithography Apparatus, лазерная стереолитография) позволяет строить модели с шагом 0,1–0,025 мм, что обеспечивает высокое качество поверхности модели.

В процессе отработки технологии литья конкретной отливки можно оперативно изменить конфигурацию элементов формы.

В современном литейном производстве для получения прототипов, опытных образцов существует возможность изготовления выжигаемых моделей без использования дорогостоящей оснастки. Для построения выжигаемых моделей используют трехмерные принтеры, таких фирм, как 3D System и Voxeljet, в качестве модельного материала – пенополистирол.

Однако технология изготовления моделей для массового или серийного производства на трехмерных принтерах является весьма дорогостоящей, поэтому ее используют в единичном, мелкосерийном производстве для создания экспериментальных образцов.

Обобщая технико-экономические показатели производства отливок по газифицируемым моделям и сопоставляя их с традиционными способами литья, можно констатировать, что за счет отсутствия формовочных уклонов, уменьшения припуска на механическую обработку масса отливок при литье по газифицируемым моделям уменьшается на 10–12%, при этом точность изготовления отливок возрастает в 2–5 раз. Трудоемкость формовки и финишных операций снижается на 10– 20% при единичном и на 40–60% при серийном производстве отливок. Уменьшается, а в некоторых случаях полностью исключается использование стержней.

Таким образом, в ходе выполнения работы разработаны основные детали литейной оснастки. На основе методов математического моделирования литейных процессов проведен анализ процесса заполнения и затвердевания отливки «Подвес ПНД», определены места наиболее вероятного образования пористости. Скорректированы основные детали литейной оснастки и технологические параметры процесса.

Использование полученных результатов в производстве позволит получить высококачественные литые детали с заданным уровнем свойств при значительном снижении литейного брака.

Литература

1. О з е р о в В. А., Ш у л я к В. С., П л о т н и к о в Г. А. Литье по моделям из пенополистирола. М.: Машиностроение, 1970.

2. С т е п а н о в Ю. А. и др. Литье по газифицируемым моделям. М.: Машиностроение, 1976.

3. Ш и н с к и й О. И. Новое в теории и практике литья по газифицируемым моделям// Литейное производство. 1991. № 1.

4. Ш у л я к В. С., Р ы б а к о в С. А., Г р и г о р я н К. А. Производство отливок по газифицируемым моделям. М.: Изд-во РИЦ МГИУ, 2002.

5. Ш у л я к В. С. Литье по газифицируемым моделям. СПб.: Профессионал, 2007.

6. Ш у л я к В. С., Ш и н с к и й О. И., Х в о с т у х и н Ю. И. Экологические аспекты литья по газифицируемым моделям // Литейное производство. 1993. № 7.

Под давлением

Технология литья под давлением предполагает быструю подачу расплава в форму путем использования компрессорных или поршневых механизмов. Благодаря автоматизации процесса литье под давлением считается высокопроизводительным.

Таким способом можно получать детали:

- сложной геометрической формы;

- с достаточно тонкими стенками;

- высокой точности;

- с повышенной шероховатостью.

Способ литья под давлением применяется для получения деталей в автомобилестроении. Они получаются небольшого веса, достаточной прочности, что позволяет снизить общую массу агрегата.

Стоит отметить, что метод литья под высоким давлением имеет следующие достоинства:

- возможность получения размеров 9 класса и грубее;

- достигаемая шероховатость поверхности — 1,25 мкм;

- минимальная размер стенок — 0,6 мм;

- минимальным диаметром отверстий — 1 мм;

- формирование наружной резьбы;

- накатки, надписей на внешней стороне.

К недостаткам относят следующее:

- высока цена на сами формы;

- разлив металлов с низкой температурой плавления;

- повышенная вероятность образования внутренних дефектов в виде трещин и напряжений.

Схема литья под давлением

Широкое использование литья алюминия под давлением обусловлено:

- малым значениями температуры в период кристаллизации;

- пластичностью сплава;

- хорошей жидкотекучестью;

- инертностью к химическим реакциям;

- невысоким объемом усадки.

Рассматривая способы технологию поделить следующим образом:

- камера прессования: горячая;

- холодная;

- горизонтальный;

- поршневой;

Протекание процесса

Расплав подается в специальную полость. Поршневым пальцем жидкий металл на большой скорости вгоняется во внутреннюю полость пресс-формы. После чего происходит охлаждение без снятия давления. После затвердевания пресс-форма разъединяется, и отливка извлекается. Для облегчения извлечения конструкция оборудуется толкателями.

Изготовление пресс форм

Пресс-форма — это сложное инженерно-техническая конструкция, которая должна обеспечить качество получаемых отливок. По сути, это высокоточный инструмент, который состоит из нескольких частей, внутри которого имеются полости, куда поступает расплав.Форму устанавливают в узле, в котором происходит смыкание литейной машины. При каждом смыкании в форму подается расплав, затем он выдерживается под определенным давлением и по прохождении заданного по технологии времени происходит размыкание. Остывшие отливки попадают в приемное устройство.

Этот инструмент проектируют и изготавливают в несколько этапов.

- Анализ технического задания. На этом этапе заказчик передает в распоряжение исполнителя технические требования на будущую форму. В числе требований должны быть данные об условиях эксплуатации, в частности, должны быть указанные данные о материале, из которого будут выполнять отливки, программу выпуска на месяц, квартал или год. Исходя из полученных данных, проектировщики выполняют расчет оптимальных характеристик формы. Кроме этого, заказчик должен передать в распоряжение изготовителя либо чертежи на планируемое к выпуску изделие или образец.

- На этапе проектирования проектировщики выполняют создание 3D-модели. Она поможет наглядно представить как она (форма) будет работать, как будет продвигаться материал. Современные программные средства позволяют смоделировать детальную работу всех узлов формы, температурные параметры и множество другой информации необходимой для создания рабочей документации. Следует отметить, что в распоряжении проектировщиков находятся программные средства, позволяющие повысить качество рабочей (конструкторской и технологической) документации, минимизировать ошибки и существенно ускорить процесс проектирования.

- Современные пресс-формы, по большей части производят на оборудовании, работающем под управлением компьютера. Это позволяет минимизировать участие человека в изготовлении элементов формы и соответствии сводит к нулю получение некондиционных изделий. Кстати, на серьезных производствах с успехом работают безбумажные технологии. То есть разработчик, после того, как спроектировал форму, с применением специальных программных комплексов в состоянии выполнить написание управляющих программ для станков с ЧПУ. После чего, она может быть отправлена на станок по заводской ЛВС.

- После производства опытной формы, заказчик проверяет качество полученной отливки и принимает решение о производстве серийной формы.

Для производства пресс-форм используют легированные и инструментальные сплавы. Их использование позволяет выпускать продукцию, которая может выдержать десятки тысяч смыканий-размыканий.

Изготовление мастер-модели под литье гипсом на FDM принтере [КЕЙС]

Всем привет! На связи Артём Родин aka Articoon и в этой статье я поделюсь с вами опытом одного заказа на печать и постобработку. Так как в последнее время пишу довольно редко, кейс, на мой взгляд, выделяется сложностью среди прочих наших работ. Речь идет о создании мастер-модели из пластика по технологии FDM под литье гипсом.

Данный проект выполнен совместно с творческой мастерской ХНУМ. Печать проводилась в Студии 3D-печати RODINLABS.

Однако с первого раза выполнить задуманное не получилось и речь пойдет как раз о том, как мы вышли из ситуации…

В нашу мастерскую поступил запрос на изготовление бюста Нефертити для украшения частного дома.

Оригинал бюста находится в Новом музее (Берлин), и по стечению обстоятельств, уже существует freescan модели в хорошем качестве — https://www.myminifactory.com/object/3d-print-bust-of-nefertiti-at-the-egyptian-museum-berlin-2951

Для большей тактильной схожести с оригиналом, заказчиком было принято решение исполнить бюст из гипса. И мы принялись за печать мастер-модели…

Поскольку проект состоял из нескольких технологических операций, мы совместно искали способы снизить конечную стоимость, так как бюджет на проект ограничен.

Первым делом, напечатали полномерный бюст из PLA пластика на разработанном 3D-принтере Виталия по нашему заказу — https://foxprinters.ru/professionalnye-3d-printery/3d-printer-bigfarm-1000

Материал — PLA, слой 0.25 мм, сопло 1 мм, время печати ~ 42 часа, объем пластика ~ 1800 см3.

Результат первой печати оказался удовлетворительным для нас, но не удовлетворительным для мастерской, поскольку слоистость, швы и артекфакты от слайсера искажали реальные дефекты подлинника. Другими словами, сложно было отличить — где оригинальный дефект бюста, а где их добавил 3D-принтер. Первый блин — комом отправляется в мусорку.

Свою ошибку поняли после увиденного результата — бюст печатался оболочкой с 0% заполнением и очень высокой скоростью. Не первый взгляд не хватило жесткости стенок и на большой высоте они просто потеряли устойчивость… Хотя в данной ситуации на результат больше всего повлияла спешка.

На данном этапе, решили поменять и оборудование и материал для изготовления. Тогда было принято решение напечатать бюст из угленаполненого пластика (ForMAX), который практически не оставил следов печати на модели. Принтер выбрали PICASO Designer XL, поскольку модель проходила по габаритам, и как говорит «человек с зелеными волосами»:

принтер печатает долго, дорого, офигенно!)

Впрочем, результат можете оценить сами:

Печать заняла по времени больше 100 часов. Материал — Formax, принтер — PICASO Designer XL, Слой 0.25 мм, на этот раз заполнение выбрали порядка 10% (чтобы наверняка).

Следующий этап – литье.

Напечатанную мастер-модель из ForMAX довели до гладкого состояния (обработка данного пластика является одним из преимуществ) и сделали по ней форму. Далее Бюст уже отлили из гипса с сохранением всех точеных оригинальных дефектов.

На фото — отливка по мастер-модели из ForMAX.

Финал. Художники воссоздали образ Нефертити при помощи покраски:

*** Друг, если статья была интересна для тебя — ставь ‘палец вверх’ и подписывайся на меня в социальных сетях. Буду рад любому комментарию

***

Искренне Ваш, Артём Родин, Лаборатория прототипирования RODINLABS.

Больше интересных проектов- Instagram

Добавляйся в ВК —

***

Технология

Этот метод используется для производства изделий из разных сплавов. Обеспечивается показатель качества до ±0,005 мм на каждые 25 мм поверхности. Указанная точность позволяет изготавливать изделия, которые не требуют дополнительной обработки. Залог успешности технологического процесса в том, что модель производится из быстро плавящегося вещества. Используется парафин, воск, канифоль либо их смесь.

Технологический процесс состоит из действий:

- Производство модели:

- под модель берётся специальная форма из гипса, пластмассы, стали либо чугуна;

- в нее заливается вещество образующее модель;

- необходимо дождаться его полного застывания;

- после этого специальная форма открывается, восковая модель вынимается и помещается в емкость под прохладную воду.

Сборка моделей в блоки:

- для производства качественного изделия модели собираются в простые и сложные блоки, в каждый из них может войти от 2 до 100 штук;

- для увеличения прочности в блочную конструкцию устанавливают алюминиевые стойки;

- их покрывают слоем модельного вещества до 25 мм;

- блочные конструкции объединяются в литниковую систему.

Нанесение на модель огнестойкой оболочки:

- блок собранный из нескольких моделей помещается в емкость, где находится суспензия из керамики (кварцевая пыль, мелкие фракции шамота) и связывающего компонента (этилово силикатного раствора);

- на протяжении суток он сушится в естественной среде, это время можно сократить до 40 минут под воздействием аммиака;

- таким образом, на указанный блок поочередно наносится 46 слоёв огнезащитной оболочки, с тщательной просушкой каждого из них;

- завершенная модель в огнезащитной оболочке помещается в нагретую воду 90°С;

- за несколько минут модельное вещество растает и всплывет на поверхность воды, где оно собирается для следующего применения.

Подготовление формы к заливке:

- пустая оболочка промывается в воде и сушится в шкафу на протяжении 2 часов при 200°С;

- сухая оболочка выставляется вертикально в жаростойкую опоку и по краям уплотняется кварцевым песком, помещается в печь на 2 часа при 950°С;

- в печи испаряется оставшаяся влага, остатки модельного состава выгорают, оболочка спекается с огнеупорным материалом, повышая прочность;

- расплавленный металл заливается в прокаленную горячую форму.

Охлаждение отливки:

- после того, как отливка остыла – оболочка разрушается;

- изделие очищается от ее остатков, для чего поддается химической очистке;

- далее изделие промывается водой и подвергается окончательной сушке.

В итоге, оно подлежит для проведения термической обработки и снятия контрольных мерок. Таким образом изготавливаются отливки необходимого размера и конфигурации.

Виды литейных моделей и их свойства

В самом простом случае в качестве модели для литья в землю используют оригинал изделия. Однако при этом благодаря литейной усадке невозможно соблюсти точные размеры отливок.

Обычно же делают модель (или макет) — масштабную копию будущего изделия, увеличенную на значение литейной усадки.

Модель для литья в землю

Материалы для моделей должны легко формоваться для придания нужной конфигурации и легко обрабатываться для передачи деталей рельефа. Традиционно их изготовляют из дерева, воска, гипса и металлов. Не так давно стали использовать также различные пластики. Печатают их и на 3D-принтерах.

Основные свойства моделей:

- Прочность — необходима при трамбовке земли, чтобы сохранить конфигурацию изделия и его размеры.

- Легкость вынимания из формы. Поверхность макета тщательно обрабатывают, покрывают особой смазкой. При сложной конфигурации используют разборную модель.

- Легкоплавкость и испаряемость (в случае выплавляемых/ выжигаемых моделей)

По сложности конструкции различают следующие виды моделей:

- Цельные

- Разъемные

- С отъемными частями

- Для пустотелых отливок

Цельные модели

Применяются для несложных изделий, без заметных выступов и впадин. Извлечение такого макета в ходе формовки не вызывает затруднений.

Цельные модели

Используются для макетирования простых деталей, а также барельефов, постаментов и других простых художественных отливок.

CADmaster

по выжигаемым моделям

Бросая в воду камешки, смотри на круги, от них расходящиеся. Иначе это занятие будет пустою забавою… Козьма Прутков

Литье как один из способов обработки металлов известен человечеству очень давно. Когда-то в костер первобытного человека попал кусок медной руды и наблюдательный пращур обнаружил в остывших углях слиток металла — так начинался медный (бронзовый) век человечества, пришедший на смену каменному. И если в те далекие времена литье было единственно доступной технологией обработки металла, то в наши дни для получения определенных изделий литье остается единственно возможным способом изготовления, когда другие методы либо технологически невозможны, либо неоправданно дороги.

У литья есть и свои неоспоримые преимущества, и очевидные недостатки, так что при выборе этого способа изготовления приходится искать компромисс между плюсами и минусами. У литейных деталей очень высок коэффициент использования материала (КИМ), нет волокон, перерезанных в процессе механической обработки, да и самой механической обработки требуется иногда совсем немного. Но при всех этих достоинствах механические свойства литых металлов и сплавов ниже, пористость — выше, возможно наличие внутренних дефектов и т.д.

Со времен первобытного человека технология литья значительно изменилась. Сегодня применяют литье металлов в земляные и песчаные формы, в металлические формы (литье в кокиль), центробежное литье, литье под давлением, литье по выжигаемым и выплавляемым моделям. О последнем способе формообразования поговорим несколько подробнее.

Суть метода литья металлов и сплавов по выжигаемым/выплавляемым моделям (пока не будем делать между ними разницы) такова. Сначала из специального материала изготавливается копия будущего изделия с необходимыми припусками на усадку и последующую механическую обработку. Для выплавляемых моделей используют парафин, стеарин, воск или их смеси, а для выжигаемых применяют материалы, сгорающие на воздухе или в кислородной среде с малым образованием дыма и сухих остатков (как говорят профессионалы — с низкой зольностью). Затем на полученную модель — неважно, выжигаемую или выплавляемую — наносят в несколько слоев (до двадцати) керамические порошки с силикатным связующим, просушивая модель после нанесения каждого слоя. В результате вокруг модели образуется прочная жаростойкая оболочка — корка, в которую затем и будет произведена заливка расплавленного металла. Но перед заливкой модель необходимо каким-то образом удалить. Если модель выплавляемая, то корку вместе с моделью помещают в ванну с горячей водой, где парафиностеариновая смесь, температура плавления которой 60−70°С, плавится и благополучно покидает корку. С выжигаемыми моделями поступают следующим образом — форма помещается в печь и достаточно долгое время выдерживается при высокой температуре либо в воздушной среде, либо с подачей кислорода — для более полного и быстрого сгорания модели (потому, собственно, модель и называется выжигаемой). Для удаления продуктов горения форма продувается сжатым воздухом. Если позволяют условия, то перед заливкой форме дают остыть до температуры окружающего воздуха, а зольные остатки вымывают струей воды или выдувают. Правда, такое удаление сухих остатков не всегда возможно: при остывании до комнатной температуры на корке может появиться паутина трещин.

По выжигаемым/выплавляемым моделям отливают и высокохудожественные предметы (например, статуэтки), и изделия машиностроения — компрессорные колеса насосов, перекачивающих устройств: в обоих случаях изготовление иными способами невозможно либо более затратно.

Остается один вопрос — откуда взялась выплавляемая или выжигаемая модель?! Податливость воска или парафина не очень-то упрощает процесс формирования литейной модели. Вот здесь-то и начинается самое интересное. Понятно, что моделей должно быть произведено ровно столько, сколько будет отлито изделий, и для формирования этих моделей готовят дополнительную оснастку, в которую модели и будут отлиты (мы говорим сейчас о выплавляемых моделях). Из алюминиевого сплава или из дерева изготавливается форма, причем проектируется она разборной, из сегментов — иногда это тот еще кубик Рубика, но только так можно извлечь выплавляемую модель. Процесс не быстрый, поэтому исследуются и альтернативные способы формирования выжигаемых/выплавляемых моделей.

С развитием технологий быстрого прототипирования (Rapid Prototyping — RP) возникла идея производить литьевые модели на специальных установках — трехмерных принтерах. Не углубляясь в подробности различных технологий быстрого прототипирования, скажу только, что на сегодняшний день получили развитие и успешно применяются системы изготовления образцов по математическим моделям, полученным из CAD-систем. Используются различные методы выращивания и самые разнообразные материалы, однако не все они пригодны для изготовления выплавляемых/выжигаемых моделей (либо нелегко плавятся, либо плохо горят — дымно и с большим зольным остатком). На одной из выставок довелось видеть 3D-принтер, который послойно выращивал образец из воскоподобного материала, но (видимо, из-за особенностей текучести этого материала в жидком состоянии) качество выращенных моделей оставляло желать лучшего, к тому же модель вырастала в окружении поддержек из специального жирного воска, которые по завершении формирования модели надлежало удалять.

Компания CSoft с начала 2006 года поставляет на российский рынок 3D-принтеры Contex — полноцветный DesignMate Cx и монохромный DesignMate Mx , сфера применения которых не ограничивается одним только изготовлением прототипов по математическим моделям CAD-систем. С использованием этого оборудования и специальных материалов возможно как изготовление выжигаемых моделей для литейного производства (Investment Casting), так и печать собственно литейных песчаных форм (!) для прямого литья цветных металлов и ферронесодержащих сплавов (технология Direct Cast). Обе технологии были опробованы на образцах, предоставленных заказчиками CSoft, о чем и позвольте рассказать.

Один из заказчиков, ФГУП «ОКБМ им. Африкантова» (Нижний Новгород), предложил опробовать технологию литья по выжигаемым моделям на примере реального изделия — колеса турбонасоса. Изготовление этой детали путем механической обработки даже на современных многоосевых фрезерных станках сопряжено с немалыми сложностями. Причина тут и в габаритах изделия (диаметр колеса порядка 300 мм), и в достаточно сложной форме лопаточных каналов. На предприятии успешно применяется технология литья по выплавляемым моделям, но опыт работы с выжигаемыми моделями был невелик. Нужно сказать, что приглашение к такому пилотному проекту не было спонтанным: металлурги и инженеры ОКБМ совместно со специалистами CSoft достаточно подробно исследовали процессы заполнения формы для отливки колеса с применением пакета LVMFlow, который позволяет оптимизировать конструкцию отливки и литниковой системы еще до изготовления опытных отливок и модельной оснастки, подобрать температуру заливки металла, предсказать и минимизировать литейные дефекты.

На рис. 1 показана исходная математическая модель изделия, сформированная в пакете Unigraphics NX и построенная с учетом технологических припусков, с рассчитанными прибылями и литниковой системой. Габариты рабочей зоны принтера (350×250×200 мм) не позволяли вырастить колесо целиком, поэтому средствами САПР изделие порезали на части, показанные на рис. 2 разными цветами. От идеи сделать модель тонкостенной ради экономии расходных материалов решено было отказаться, так как в этом случае пришлось бы позаботиться об извлечении порошка из замкнутых полостей, да и габариты изделия диктовали достаточно высокие механические свойства модели. После выращивания и просушивания составные части склеивались специальным клеем. Еще одна особенность технологии трехмерной печати — все острые кромки лопаток скруглили еще в математической модели радиусами 0,3−0,5 мм, чтобы предохранить их от выкрашивания при последующей пропитке воском и в процессе производства корки.

Несколько слов о порошке, из которого выращена модель. ]Contex[/anchor] (точнее, ее подразделение Z-Corporation) предлагает два вида расходных материалов для производства выжигаемых моделей: zp14 и zp15e, оба на основе целлюлозы (на вид — смесь крахмала и пшеничной муки). Предпочтителен порошок zp14, дающий меньшую зольность в процессе выжигания, но его использование возможно только на монохромных принтерах Contex DesignMate Mx. Конечно, цвет выжигаемых моделей не имеет никакого значения, но в силу конструктивных особенностей принтеров применение порошка zp14 на полноцветных DesignMate Cx невозможно, а монохромные принтеры имеют заметно меньшие размеры рабочей зоны (250×250×200 мм). Порошок zp15e с соответствующим связующим преимущественно ориентирован на выпуск эластичных, резиноподобных объектов (модели обуви, резинотехнических изделий и т.п.), менее пригоден для производства выжигаемых моделей, но применим для принтеров Cx.

Процесс печати представляет собой послойное пропитывание (печать) равномерно наносимых слоев порошка специальным связующим. Эта процедура уже была подробно представлена в нашем журнале; добавим лишь, что в нашем случае для выращивания всех составных частей модели потребовалось около 10 часов. Печать производилась в основном ночью: принтер не требует постоянного пристального внимания. После печати требуется некоторое время для сушки, затем в специальной камере удаляются излишки порошка — и модель готова к склейке.

На рис. 3 — две части модели (собственно колесо и литниковая система с прибылями) перед склеиванием. Здесь же можно видеть специальное отверстие под деревянную державку, на которой модель была закреплена для формования корки.

После склейки модель покинула стены компании CSoft и отправилась в ОКБМ, где продолжились работы по формированию корки и была произведена заливка материала. Для получения более качественной поверхности отливки и лучших условий удаления материала модель перед формированием корки на несколько минут погрузили в расплавленный парафин.

Формирование корки (рис. 4−5) — отлаженная технологическая процедура. Смешанные с эмульсией специальные порошки различной зернистости наносятся на модель в несколько слоев, каждый слой просушивается.

Корка помещается в песчаную опоку (рис. 6) — своего рода температурный буфер, который позволяет сохранить тепло формы при ее продувании после выжигания модели. Далее вся конструкция на довольно длительное время (в нашем случае — на 40 часов) отправляется в печь, где происходит выгорание материала выжигаемой модели.

Завершающий этап, продувка корки сжатым воздухом — процедура весьма ответственная: оставшиеся в форме обуглившиеся остатки модели могут свести на нет все труды. Конечно, все будет проще, если условия позволяют без риска разрушения или растрескивания корки охладить форму до комнатной температуры с последующим вымыванием остатков материала. Но в данном случае охлаждение формы было вариантом совершенно неприемлемым, поэтому сразу же после продувки была произведена заливка в горячую корку.

После заливки форма остывала в течение суток, а затем корку безжалостно раскололи и на свет была извлечена отливка — в точности повторяющая очертания выжигаемой модели. Литье по выжигаемым/выплавляемым моделям иногда называют литьем с возможностью копирования отпечатков пальцев модельщика. И правда, отливка воспроизвела все мельчайшие детали — клеевые швы и даже те самые скругления кромок радиусом 0,5 мм (рис. 7−8).

Результаты заливки подтвердили расчеты, предварительно выполненные в пакете LVMFlow: дефектов на наиболее ответственных лопаточных поверхностях не обнаружилось.

После отрезки литников и прибылей, а также предварительной механической обработки изделие приобрело вид, показанный на рис. 9.

Несколько слов о другом проекте — изготовлении литых деталей по технологии Direct Cast прямым литьем алюминиевых сплавов в формы, подготовленные на 3D-принтере Contex DesignMate Cx. Суть технологии такова: из порошка zp501 (на вид — обычный кварцевый песок) со специальным связующим выращивается литьевая форма. Перед заливкой форма 6−8 часов просушивается при определенной температуре после чего заполняется расплавом алюминиевого (или другого цветного, не содержащего железа) сплава.

Исходные данные содержались в математической модели изделия с прибылью и стояком, которая была предоставлена МПО им. Румянцева (рис. 10). И если в технологии выжигаемых моделей выращивается позитивный образец, то для технологии прямого литья модель изделия при помощи булевых операций была «вычтена» из прямоугольного блока будущей литьевой формы (рис. 11).

По соображениям безопасности отпечатанную и просушенную форму поместили в металлическую опоку и засыпали песком (рис. 12). Металл температурой 720 градусов заливался при незначительном дымлении формы (рис. 13−14).

- Получить общее представление о 3D-принтерах Contex можно ознакомившись, например, со статьей Й. Эрландсена «Новое измерение ГИС: Contex 3D увеличивает точность и эффективность макетирования» (CADmaster № 2/2006, с. 98−100).

Владимир Банкрутенко, Николай Гагарин, Кирилл Комиссаров, Александр Поярков, Алексей Лазарев ФГУП «ОКБМ им. Африкантова» Юрий Чигишев CSoft

Скачать статью в формате PDF — 365.3 Кбайт |