Содержание:

Нормирование расхода кислорода на резку металла является основополагающей, как при вычислении общих затрат в течение трудового процесса, так и при вычислении себестоимости изготовления детали и производства определённых видов работ. Так как кислород является топливом для резки детали, то норма расхода кислорода на резку металла приобретает ключевое значение, наряду с расходом электроэнергии. Существует несколько способов термического разделения металлов, которые подразделяются в зависимости от способа и вида используемого топлива. Поэтому наряду с кислородной резкой металлов мы в данной статье обратим внимание и на другие способы резки металлических конструкций. Итак, приступим.

Нормы расчета горючих газов и окислителя

Нормы расхода пропана и кислорода или ацетилена и кислорода или только окислителя рассчитываются следующим образом:

- Норматив расхода топлива или окислителя на погонный метр разреза (H) умножается на длину разделочного шва (L).

- После этого к полученной сумме прибавляют произведение все того же норматива расхода (H) на коэффициент потерь (k), связанных с продувкой и настройкой резака.

В итоге, расход кислорода при сварке (или расход горючего газа) считается по формуле:

Причем коэффициент k принимают равным 1,1 (для мелкосерийного производства или штучной резки, когда требуется часто включать и выключать резак) или 1,05 (для крупносерийного производства, когда резак работает почти без перерывов).

Определение норматива расхода газов

Для точного определения объемов расходуемых газов необходимо определить основу формулы — норму, которой определяется расход газа на погонный метр прорезаемого металла, обозначаемую в формуле литерой «H».

Согласно общим рекомендациям нормированный расход равняется частному от допустимого расхода разделяющего аппарата (p) (кислородного, плазменного или лазерного резака) и скорости резания металла (V).

То есть формула, по которой рассчитывается нормированный расход кислорода на резку металла (Н), а равно и любого другого газа, участвующего в процессе термического разделения, выглядит следующим образом:

Искомый результат подставляют в первую формулу и получают конкретное значение расходуемого объема.

Определение значения допустимого расхода и скорости резания

Используемые во второй формуле операнды p

(допустимый расход) и

V

(скорость резания) зависят от множества факторов.

В частности значение допустимого расхода определяется паспортными данными сварочного аппарата. По сути p

равно максимальной пропускной способности форсунки резака в рабочем режиме.

А вот скорость резания – V

– определяется исходя из глубины шва, ширины режущей струи окислителя или плазмы, типа разделяемого материала и целой серии косвенных параметров.

В итоге, значение допустимого расхода извлекают из паспорта «резака», а скорость резания находят в справочниках, которые содержат специальные таблицы или диаграммы, связывающие все вводные данные.

И согласно справочным данным допустимый расход кислорода равняется 0,6-25 кубическим метрам в час. А максимальная скорость резания – 5-420 м/час. Причем для лазерной резки характерен минимальный расход (0,6 м3/час) и максимальная скорость (420 м/час): ведь такой резак разделит только 20-миллиметровую заготовку.

А вот плазменный резак «сжигает» до 25 м3/час кислорода и 1,2 м3/час ацетилена. При этом он разделяет даже 30-сантиметровые заготовки, делая разрез на скорости в 5 метров в час.

Словом, в таких расчетах все относительно: чем больше скорость, тем меньше глубина и чем больше расход, тем меньше скорость.

- СОДЕРЖАНИЕ:

- • Основные методы резки металла газом

- • Как рассчитать стоимость услуги за метр

- • Расход газа при резке металла

- • Особенности резки в размер

- • Преимущества метода газовой резки

- • Возможность деформации

- • Процесс раскроя металла

- • Устройство ручного газового резака

- • Устройство инжекторного резака

- • От чего зависит расход газа

Читать также: Номера бит для саморезов

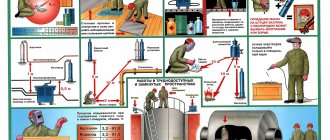

Газовая резка металла (кислородная/автогенная) – процесс разрезания стальных и металлических изделии/заготовок кислородным потоком, который подается из специального аппарата. Суть процедуры раскроя заключается в горении металла, с помощью газовой смеси и кислорода, подаваемых на обрабатываемый элемент. Предварительно изделие нагревается до 1300 градусов открытым пламенем, затем подается кислородная струя, разрезающая металл в соответствии со схемой. Современная технология газовой резки позволяет производить раскрой листа любой конфигурации толщиной до 300 мм, в отдельных случаях до 1000 мм.

Разновидности термической резки металла.

Рассмотрим три основных способа терморезки. Первый по распространению тип – это кислородно-разделительная резка. Область применения – раскрой листового и сортового углеродистого, низколегированного металлопроката, обрезка лишних выступов и кромок, которые образовались во время литья, подготовка деталей под сварку и прочее. Данный способ не применяется для разделения нержавеющих высоколегированных сталей, цветных металлов и чугуна.

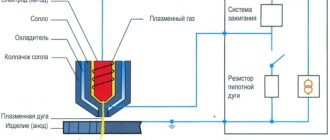

Следующий тип – это плазменно-дуговая резка. Область применения – это также раскрой, но в данном случае низко- и высоколегированных сталей, а также алюминия, меди и их сплавов.

И последний тип, который мы рассмотрим в данной статье – это лазерная резка, которая является одним из инновационных методов резки металлов. Этот способ значительно расширяет область применения газовой резки и, благодаря этому, можно эффективно разделять тонколистный прокат, специальный профильный прокат, тонкостенные трубы, как из металлических, так и не из металлических деталей.

Расход газового топлива в различных способах (кислород, ацетилен, газозаменители) на разделение определяется по специализированным таблицам в зависимости от режима резки, а также от толщины разрезаемого металла.

При вышеупомянутых типах резки по видам топлива номинируется расход газов, которые используются для разогрева разрезаемой конструкции, для резки, а также для образования плазмы. Повторим, что к таким относятся: кислород, газы-заменители (пропан- бутан, природный газ и др.), ацетилен, а также азот. Кроме этих газов, используются водород и аргон, но их область и популярность применения не значительна, поэтому включать в содержание статьи мы их не будем.

Во время работы с плазменно-дуговым прибором важно заранее планировать количество сменных специальных электродов (катодов), с циркониевыми или гафниевыми вставками. Нормы расхода данных электродов меняются в зависимости от интенсивности рабочего процесса и в общем, не превышают 4 стержней за одну смену. Более точное нормирование расхода стержней будет указано в инструкции по эксплуатации данного агрегата.

Кислородная резка стали средних толщин

Установки для автоматической сварки продольных швов обечаек – в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки – в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор. Доставка по всей России!

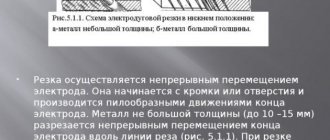

При кислородной разделительной резке стали в соответствии с технологическими особенностями различают резку металла малых толщин (до 5 мм), средних толщин (5—300 мм) и больших толщин (свыше 300 мм). Такое, деление довольно условно, однако для каждого диапазона разрезаемых толщин существуют общие закономерности.

Наиболее важными технологическими параметрами кислородной резки являются расход режущего кислорода, мощность подогревающего пламени, скорость резки.

Читать также: Какой сваркой варят чугун

Для расчетов расходов режущего кислорода может быть рекомендована следующая формула, полученная на основании результатов обработки данных ВНИИавтогенмаш и зарубежных фирм,

где Vкр — расход «режущего» кислорода, м 3 /с; k2 — коэффициент, учитывающий состояние металла перед резкой (k2 = 0,3 — для проката; k2=0,6 — для литья и поковок толщиной от 0,3 до 0,6 м), kр, kп, kм — см. табл. 26.1.

Подогревающее пламя нагревает поверхностные слои металла до температуры воспламенения в начале резки, а в процессе резки — фронтальную поверхность металла. Мощность подогревающего пламени возрастет с увеличением толщины разрезаемого металла, расстояния между торцом резака и металлом. При резке загрязненного металла мощность пламени необходимо увеличивать. Мощность пламени определяется расходом горючего газа, его родом и соотношением расхода горючего газа и подогревающего кислорода. При кислородной резке в качестве горючего используются газообразные и жидкие углеводороды. При сгорании указанных горючих в смеси с кислородом образуется высокотемпературное пламя.

В табл. 26.2 приведены сведения об основных свойствах горючих газов.

Расходы горючего газа и подогревающего кислорода при резке могут быть определены из нижеследующих зависимостей:

где Vr.r — расход горючего газа, м 3 /с; Vк.п — расход подогревающего кислорода, м 3 /с; δ — толщина разрезаемого металла, м. Значения входящих в приведенные уравнения коэффициентов для разных условий резки приведены в табл. 26.1 и 26.2. Расход железного порошка (qф, кг/с) при резке высоколегированных сталей определяется по формуле:

qф = 0,025δ 1,5 + 0,0017. (26.10)

При заданных расходах газов скорость резки уменьшается по экспоненциальному закону с увеличением толщины разрезаемого металла, так как динамическое воздействие струи на расплав резко сокращается по мере удаления от среза сопла. Скорость резки увеличивается с ростом температуры подогрева металла вследствие возрастания толщины жидкой прослойки металла в разрезе, чистоты кислорода и давления кислорода перед соплом. Повышение давления «режущего» кислорода перед соплом способствует увеличению скорости его потока и его динамического воздействия на окисляемый металл. Наибольшее увеличение скорости потока кислорода (до 90%) наблюдается в интервале давления на входе в сопло от 98 до 2940 кПа, дальнейшее повышение давления кислорода перед соплом от 2940 до 9800 кПа позволяет увеличить скорость кислородного потока лишь на 8 %.

На основании обобщения экспериментальных данных получена следующая зависимость для определения скорости резки:

где v — скорость резки, м/с; δ — толщина разрезаемого металла, м; kд — коэффициент скорости резки, зависящий от давления «режущего» кислорода,

где рk — давление «режущего» кислорода, кПа; кч — коэффициент скорости резки, зависящий oт чистоты кислорода,

где ε — чистота кислорода, %; kт, kм, kр выбираются в соответствии с табл 26.1.

Меньшие скорости резки выбираются при точной вырезке фигурных деталей, наибольшие при прямолинейной разделительной кислородной резке металла в скрап (табл, 26.3).

Волченко В.Н. “Сварка и свариваемые материалы”.

Расход газов на резку металла: нормы.

Расхода кислорода на резку металла, как и расход других газов, рассчитывается по специальной формуле:

И в этом уравнении Н – это нормативы расхода во время рабочего процесса, кубический метр газа на метр реза. L – величина разреза или вырезаемой детали, метр. Kh – это коэффициент, который учитывает множество особенностей рабочего процесса: расход газа на начальном этапе резке, продувка и регулировка, зажигание плазменной дуги, на прогрев металла, и, как правило, он равняется 1.1 при единичном производстве, или 1.05 — при промышленном производстве.

Норма расхода кислорода на резку металла и прочих газов (Н, кубический метр на один метр разреза) во время разделения в зависимости от мощностей оборудования и режима резки, высчитывается по следующей формуле:

Где Р – это допустимый расход газов, который указан в технических характеристиках используемого оборудования, метр кубический на час, а V – это скорость разделения метр на час.

Основные значения газового расхода по различным диапазонам скорости резки для некоторых типов оборудования, которые можно применять для расчётов крупного масштаба в промышленном производстве, приведены в следующей таблице.

Применение различных газов в качестве топлива для разделительных машин по металлу обусловлено требованиями к применяемому оборудованию и в зависимости от технологического процесса. Зависимость толщины и скорости резки от допустимого расхода газа является прямо пропорциональной и данное значение можно легко и просто определить интерполированием. И поэтому можно укрупнено, оценочно совершить вычисление расхода различных газов независимо от вида термической резки металлов, исходя из размеров разреза, толщины металла, а также мощности оборудования.

В конце важно отметить, что нормирование расхода газов – это одна из важных особенностей, от которых зависит эффективность и скорость рабочего процесса, поэтому не стоит забывать про нормативы расхода, особенно во время разделения металла в огромных масштабах.

Основные процессы при лазерной резке, влияющие на ее качество, всем давно и хорошо известны: нагрев, расплавление, частичное испарение металла и дальнейшая эвакуация расплавленного материала из зоны резки с помощью вспомогательного газа. Газ, пожалуй, — ключевой участник процесса, влияющий на качество кромки.

Вспомогательный газ

Если подумать, словосочетание «вспомогательный газ» в отношении лазерной резки не самым лучшим образом отражает реальную его функцию. Газ в процессе резки не просто помощник, а, скорее, партнер, работающий в тесном сотрудничестве с лазерным лучом [1]. В случае кислорода это механическая эвакуация расплава и его участие в процессе резки за счет дополнительного нагрева теплом, выделяемым при экзотермической реакции. В случае инертного азота это только механическое удаление расплава. Это всем настолько давно и хорошо известно, что многие операторы на производстве, в особенности только начинающие работать с лазером, даже и не думают управлять параметрами газа в случае получения кромки низкого качества. Зачастую для повышения качества кромки операторы просто снижают скорость резки. Да, эта уловка работает. Качество кромки от этого зачастую становится лучше. Но при этом падает производительность станка и нивелируется основная задача лазерной резки, для которой, собственно, и приобретался лазерный станок — делать много деталей с большой скоростью при достойном качестве и точности. В чем еще может крыться проблема качества кромки, кроме скорости? Возможно, в давлении газа, что легко проверить, меняя его в таблице рабочих параметров станка. Возможно, дело в расходе газа, который — да, зависит от давления, но реально определяется диаметром сопла. Проверка влияния диаметра сопла займет немного больше времени, так как потребует замену сопловой насадки. Да и не во всех компаниях имеется полный набор сопловых насадок с диаметрами от 0,8 мм для кислорода до 3(+) мм, более типичных для азота. Проблема может также быть связана и с неоптимальным зазором между торцом сопла и поверхностью металла, с фокусировкой излучения, то есть с неоптимальным положением фокальной плоскости относительно листа. А еще нестабильное качество кромки может быть вызвано нестабильным качеством газа. Начнем с выбора газа.

Выбор газа: дорогой газ снижает себестоимость!

Выбор вспомогательного (режущего) газа должен быть основан на тщательном анализе производственного цикла и всех затрат, в том числе и на газ, будь то азот, кислород или сжатый воздух. Благодаря экзотермической реакции окисления кислород позволяет эффективно резать более толстые материалы при сравнительно низкой мощности лазера, однако если кромки пойдут под сварку или окрашивание, то оксиды будет необходимо зачищать. Резка азотом, конечно же, происходит без образования оксидов, но чистая кромка (без грата) при резке азотом требует высокого давления и расхода газа.

Как правило, кислород используется для резки низкоуглеродистой стали любой толщины. Бывает, что им режут алюминий и его сплавы, иногда нержавеющую сталь толщиной до 5 мм и медь. Нержавеющую сталь толщиной более 5 мм, как правило, режут азотом (если хватает мощности лазера), так как чистый азот дает более чистую и блестящую кромку. Повышенный расход азота компенсируется отсутствием дополнительных операций по зачистке: чем ниже содержание кислорода в качестве примеси, тем более блестящая кромка реза.

Резка воздухом или азотом из азотного генератора с годами стала весьма популярной. Но с учетом того, насколько чист (без масла и паров воды) воздух или азот и достаточно ли его давление. Воздух используется прежде всего для тонких материалов и когда вообще нет никаких требований к кромке. Поскольку воздух состоит в основном из азота, то и давление его должно быть высоким. Компрессор не всегда может обеспечить давление, достаточное для чистого реза. К тому же если в сжатом воздухе содержится остаточное масло или вода, то в результате пленки масла (или воды) будут осаждаться на линзу, повысится поглощение и рассеяние лазерного излучения на линзе, приводя к ее разрушению, снижению режущей мощности и даже прекращению резки.

Что проверяем, если качество резки неудовлетворительное (АЛГОРИТМ)

Фокусировка. Проверить оптимальность положения фокуса для данного материала и газа по оптимальной ширине реза. Сопло должно быть чистым и неповрежденным.

Мощность лазера. Должна соответствовать паспортным характеристикам станка и оптимуму для данной толщины материала. Если есть проблема, проверяйте форму пятна, вертикальность и уровень мощности, дошедший до поверхности металла.

Скорость резки. Если соответствия рекомендациям производителей нет, необходимо искать оптимальную скорость самостоятельно. Если положение фокуса уже оптимальное, то одной из возможных причин несоответствия может быть отличие химического состава металла от того, с чем работали производители станка.

Режущий газ. a. Проверить тип газа — кислород или азот. Оценить правильность выбора газа для данного материала можно, исходя из типа и толщины металла, а также приняв во внимание последующие операции и необходимость постобработки кромки. Если деталь из черного металла, толщиной до 5 мм, то в том случае, если кромка идет под сварку или порошковое окрашивание, лучше применять азот. Во всех других случаях — кислород. Нержавеющую сталь, как правило, режут азотом. b. Необходимо учесть показатели чистоты и состав примесей газов, рабочее давление и диаметр сопла.

Расстояние от края сопла до поверхности листа. Оно не должно быть слишком большим, до 1 мм. Если расстояние слишком большое, газ неоптимально попадает в зону резки и эффективность удаления расплава оттуда снижается.

Азот из генератора также, как правило, используется для резки тонких материалов при невысоких требованиях к качеству кромки. В случае с генератором надо понимать, что все генераторы работают по принципу: либо объем, либо чистота газа. То есть чем чище требуется газ, тем его будет меньше. Поэтому вам придется использовать дополнительные расширительные емкости для азота и компрессоры для создания достаточного запаса азота нужной чистоты с необходимым давлением. При этом проблемы с чистотой и примесями в азоте могут оказаться теми же, что и при резке сжатым воздухом или техническим азотом низкой чистоты. Это остаточное масло (редко, но возможно), пары воды и, как следствие, — конденсат на линзе, дальнейшее ее разрушение, снижение качества и скорости резки и так далее. И вот тут пора бы взяться за калькулятор и учесть все прямые, скрытые и косвенные расходы, связанные с резкой сжатым воздухом или азотом из генератора, кроме стандартных: электричества, потребляемого компрессором, занимаемой площади, обслуживания и так далее.

Если газ поставляется на ваше предприятие газовой компанией — производителем или поставщиком технических газов, а не производится на вашем предприятии, то у вас появляются гарантии от поставщика или производителя по чистоте газа и составу примесей. И если с азотом для резки проблемы не столько в чистоте, сколько в стабильности состава, то с кислородом это не так. Чистота кислорода обязательно должна быть 99,8–99,95 %. Если чистота кислорода 99,7 % и ниже, то велики шансы, что будет много грата на кромке, а процесс резки будет с нестабильным качеством, в особенности при резке стали толщиной более 5 мм. В наименее благоприятном случае резка может практически остановиться. Вот и получается, что газ высокого качества со стабильным составом снизит себестоимость резки за счет роста скорости, снижения брака, исключения дополнительных операций постобработки и так далее.

Разбираясь в причинах брака, имеет смысл систематически разобраться с каждым из параметров, исключая их по очереди, а когда дело доходит до режущего газа, следует также проследить весь его путь от места производства и раскачки по баллонам до точки его использования на вашем станке в режущей голове.

Путь газа от места его производства до режущей головы лазерного станка

Если у вас возникнут подозрения, что причина брака кроется именно в газе, на самом деле придется проверить каждый этап, начиная с места производства газа, и убедиться в том, что условия производства, хранения и доставки не нарушаются, служба контроля качества предприятия-изготовителя работает, а качество газа остается неизменным от воздухоразделительной установки производителя до ворот вашего предприятия.

Вспомогательный/режущий газ может поставляться в газообразном (сжатом) состоянии в баллонах или моноблоках под высоким давлением, а также в сжиженном состоянии. Стандартные параметры баллонов — 40 литров при давлении 150 бар. Однако современные производители технических газов вывели на рынок баллоны объемом 50 литров, в которые газ (например, азот) может быть закачен до давления 300 бар. Из таких баллонов собираются моноблоки, состоящие из 16 связанных в единый сосуд баллонов. Ясно, что вместимость подобного моноблока выше стандартных, состоящих из 40-литровых баллонов. И как следствие, логистика оказывается более выгодной. Моноблоки, как правило, сдаются в аренду. При этом производитель полностью берет на себя их техническое обслуживание и своевременно проводит их проверку. Формат и объем поставки газа зависит от ежемесячной потребности в газе. Начиная с определенного объема более выгодной становится работа с криогенными газами. В сжиженном виде поставки газа могут осуществляться в криогенных сосудах разного масштаба: от сосуда Дьюара до криогенной емкости с атмосферным испарителем. Параметры такой емкости подбираются в зависимости от вашей потребности в данном газе в месяц и от рабочего давления, требуемого на вход в станок.

Как можно убедиться, что условия производства, хранения и поставки не приводят к ухудшению качества газа и вы получаете газ заявленного качества? Только лишь посетив производство — воздухоразделительную установку или станцию наполнения баллонов — и ознакомившись с производственными и логистическими процедурами, а также с контролем качества в тех рамках, в которых позволит вам компания — производитель газов.

Если вы приняли решение о работе с криогенными газами и определились с необходимым давлением газа и потребностью в его количестве, нужно думать о том, какой объем криогенной емкости и испаритель какой производительности выбрать. При этом нужно понимать, что основная задача испарителя состоит в том, чтобы обеспечить необходимый для процесса расход газа, то есть объем газа в единицу времени, но не его давление. Оно определяется рабочим давлением емкости. Поэтому для лазерной резки азотом надо либо использовать емкость высокого давления, либо применять дополнительные внешние по отношению к емкости решения, позволяющие поднять давление азота до требуемого для работы станка. Наиболее популярными оказываются криогенные емкости высокого давления, даже, несмотря на то, что в России их установка связана с прохождением определенных процедур в «Ростехнадзоре». В итоге все окупается за счет бесперебойности поставки газа одного и того же качества без необходимости остановки производства даже на время заправки емкости. Подача газа на станок. Трубопровод.

В идеале трубопроводы должны быть изготовлены из нержавеющей стали или меди, не должны содержать слишком много соединений труб под прямым углом. Желательно обходы углов делать максимально плавными, с углами обхода более 90 градусов, так как на углах происходит падение давления. При проектировании трубопровода под азотную резку его диаметр должен быть таким, чтобы обеспечить поток азота с нужным расходом на все лазерные станки, которые он призван обслуживать. Не лишне будет также перед использованием трубопровода сделать его тщательную продувку чистым азотом, чтобы избежать попадания загрязнений на линзу. В особенности это важно, если трубопровод медный и собран на пайке.

Резка азотом сопряжена с большим расходом газа и, как следствие, с большим ежемесячным потреблением. Напомню для начала, в чем отличие расхода газа от потребления. Зачастую люди путают эти понятия, так как и единицы измерения в обоих случаях кубические метры газа в единицу времени. Разница состоит в том, что расход газа — это функция геометрии газовой магистрали и зависит только от диаметра трубопровода и рабочего давления в ней, в то время как потребление газа — это интегральная характеристика, зависящая от длительности промежутка времени, в течение которого газ потреблялся. Это может быть секунда, час, день, месяц, год. Например, резка азотом требует обеспечения высокого расхода, но если станок не работает, то потребление азота будет нулевым.

Если у вас возникли подозрения в отношении трубопровода, не забудьте обратить внимание на все его компоненты начиная от диаметров трубок и заканчивая фиттигнами, вентилями, редукторами, гибкими рукавами, рампами, если таковые имеются. Найдите элемент с минимальным диаметром. Именно он должен обеспечивать расход азота, требуемый для резки.

СОПЛО И РАСХОД ГАЗА

Напомню еще раз, что такое расход газа. По сути, это характеристика трубопровода, зависящая от его диаметра и рабочего давления, а также термодинамических характеристик газа, протекающего через трубу. Расход — это объем газа, который протекает через трубу или отверстие в единицу времени. Чем расход отличается от потребления? Потребление — это интегральная характеристика, которая зависит от того, сколько времени работает установка, то есть сколько времени через отверстие протекает газ. Таким образом, если станок не работает, то потребления газа не будет, но при этом трубопровод (включая сопло) должен обеспечить определенный расход газа в м3/час.

Обеспечение расхода газа, достаточного для резки, оказывается очень важным фактором, в особенности для резки волоконным лазером с азотом. Ширина реза при резке волоконным лазером меньше, чем при резке СО2-лазером, поэтому и сопло должно быть большего диаметра. Естественно, что в связи с этим у владельцев производства начинаются сомнения по поводу возрастающей потребности в азоте и, как следствие, возрастающих расходах. Но для правильной оценки себестоимости производства следует учесть, что производительность волоконного лазера при резке азотом в целом выше, в особенности для тонких материалов. Чтобы сделать правильный расчет себестоимости, необходимо просуммировать все расходы и затраты, включая инвестиции в оборудование, обслуживание, запчасти, налоги и зарплаты, затраты на электроэнергию и воду и так далее и подсчитать затраты на 1 погонный метр реза. Тогда выяснится, что рост скорости резки (и, как следствие, рост количества метров реза) приводит к тому, что на 1 метр газа тратится меньше.

Тем не менее увеличение диаметра сопла даже на 0,5 мм приводит к куда более заметному росту расхода газа (по квадратичному закону), чем при росте давления (по линейному закону), и об этом стоит помнить в особенности при резке кислородом. Если с ним переборщить, сразу повысится шероховатость кромки и, возможно, появится грат. Происходит это в связи с тем, что при увеличении объема кислорода, участвующего в резке, увеличивается число актов химических реакций окисления. Так как они происходят с выделением тепла (экзотермическая реакция), которое также идет на нагрев и плавление металла, то и расплава становится больше, и выдуть его труднее.

Что такое kerf?

Короткое английское слово kerf обозначает ширину реза. Совпадает ли она с диаметром луча на поверхности листа? Далеко не всегда. В особенности когда установлен неверный уровень фокусировки.

Сфокусированный лазерный пучок имеет максимальную интенсивность при минимальном диаметре именно в фокусе. Вне фокуса пучок, как известно, расширяется, а, следовательно, меняется и ширина реза. Как правило, в программах резки из библиотек станков, созданных и предустановленных производителями станков, все технологические параметры выбраны для определенной ширины реза так, чтобы режущий газ удалял расплав из зоны реза чисто и эффективно. Однако тут есть нюанс. Эти наборы параметров подобраны для определенного материала. Бывают ситуации, когда материал, который в данный момент нужно порезать, отличается от того, что использован при создании библиотеки. В этом случае придется подбирать новые параметры, включая и уровень фокусировки. Когда меняется положение фокуса, меняется и ширина реза. В случае, если рез становится шире, возможно, придется снижать и скорость резки для получения качественной кромки. В итоге можно сказать, что оптимальная ширина реза — это залог максимальной скорости резки при качественной кромке. Оптимизация всех остальных параметров — диаметра сопла, давления газа и так далее только добавит скорость. И тогда ваша технология взлетит.

Литература

1. BY: TIM HESTON «Gas gives the big assist in laser cutting» 2. THE FABRICATOR SEPTEMBER 2021, JULY 13, 2015. https://www.thefabricator.com/article/lasercutting/gas-gives-the-big-assi…

Источник журнал «РИТМ машиностроения» № 2-2018

Газовая (кислородная) резка металла

Итак, [газовая резка металла] является сейчас самой популярной. Почему?

Потому что выполняется она крайне просто, не нужно при этом использовать никаких фазо-инверторов (как в электрическом резаке), не приходится соблюдать обязательные норма помещения (наличие центрального кабеля заземления).

Да и практически все газовые резаки являются мобильными, то есть, их можно транспортировать обычным транспортом.

При резке, газовый резак использует два газа – непосредственно кислород, при помощи которого и выполняется процесс разделения металла, а также подогреватель, в качестве которого чаще всего выступает пропан или ацетилен.

Нагреватель разогревает поверхность, которую планируется разрезать, до температуры в 1000-1200 градусов, после чего – подается струя кислорода. От соприкосновения об нагретую поверхность, струя воспламеняется.

Основные методы резки металла газом

Копьевая резка — с помощью данной операции производится обработка нержавейки, чугуна и низкоуглеродистой стали больших диаметров. Суть резки заключается в том, что копье разогревается до температуры плавления и прижимается к разрезаемой заготовке. Метод распространен в области машиностроения и металлургии.

Кислородно-флюсовая резка используется для работы с высоколегированными хромистыми и хромоникелевыми сплавами. Данный способ характеризуется тем, что в струю газа (кислорода) начинает вводится порошкообразный флюс, он служит дополнительным источником тепла.

Воздушно-дуговая резка основана на расплавлении металла посредством электрической дуги. При использовании данного метода газ подается вдоль всего электрода.

Резка пропаном выполняется при необходимости раскроя титана, низколегированных и низкоуглеродистых стальных сплавов. Оборудование данного типа не может раскроить металл толще 300 мм.

| Толщина материала, см | Пробивание, сек. | Ширина реза, см | Расход пропана, м 3 | Расход кислорода, м 3 |

| 0,4 | От 5 до 8 | 0,25 | 0,035 | 0,289 |

| 1,0 | От 8 до 13 | 0,3 | 0,041 | 0,415 |

| 2,0 | От 13 до 18 | 0,4 | 0,051 | 0,623 |

| 4,0 | От 22 до 28 | 0,45 | 0,071 | 1,037 |

| 6,0 | От 25 до 30 | 0,5 | 0,071 | 1,461 |

Технология резки газом

Современная технология газовой резки металла несколько отличается от той, которая описана выше. К примеру, для работы с «легкими металлами» температуры в 1000 градусов за Цельсием и выше могут попросту разрушить металл, с которым вы работаете (расплавить и испарить).

В этих случаях сама резка производится с одновременным подогревом. Наконечник газового резака имеет форму пирамиды с 3 соплами.

Через два боковых подается подогревающая смесь, ну а по центру монтируется тонкое сопло для подачи кислорода под высоким давлением.

Технология кислородной резки

В современных резаках, кислород подается под давлением в 12 атмосфер! Проще говоря – под струей воздуха можно повредить даже кожу (имеется в виду не зажженная струя).

Флюс, который образовывается при такой резке, либо выбрасывается подогревающем пламенем в стороны, либо прожигается непосредственно через весь металл (если выполняется сквозная резка).

Не забывайте, что резка металла газом имеет большое преимущество перед электрической. Какое?

Не создается «рваного» шва. А если дополнительно использовать накладки (трафаретки, как их называют профессиональные сварщики), то шов резки получается очень аккуратным!

Но учитывайте, что резка металла кислородом не подразумевает использовать металлы, которые плавятся при температуре ниже 600 градусов за Цельсием. В этом случае будет выполняться простое удаление верхнего слоя металла, а не его резка.

Вот в таких случаях рекомендуется использовать так называемые мобильные нагреватели – обычные баллончики со сжатым газом и соплом на конце трубки.

Стандартная технология кислородной резки металла подразумевает использовать направляющий резак, которым управляет оператор. Подача газа регулируется при помощи двух вентилей (в некоторых моделях – одним общим).

Сама рукоятка резака имеет две трубки, которые как раз и встраиваются в ручку. Первая рукоятка подает топливо для нагревателя, вторая (как правило — центральная) – подает кислород. То есть, к главному соплу подводятся аж 3 трубки!

Через две подается пропан, через третью – кислород. В более старых моделях резаков использовалось два наконечника, которые работали аналогичным образом.

Какой расход газа при резке металла? Это зависит от температуры, до которой разогревается сам металл при работе.

В стандартном резаке Р1-01 за один час работы в среднем расходуется порядка 10 кубических метров кислорода и 0,7 кубических метров ацетилена (при использовании пропана – 1 метр кубический топлива).

А вот в резаке Р2-01 расход значительно больше – 21 м3 кислорода и 1,2 – ацетилена! Расход подогревателя зависит от температуры нагрева и плоскости, которая разрезается.

В «старших» резаках также используется так называемое направление сопел, которое т.акже частично влияет на расход (чем ближе к струе кислорода, тем приходится подавать большую струю).

Расход кислорода на 1 т металла

Таблица толщин реза и расхода газа для мундштуков типа NXВ результате этого получается разрез. Кислород подается под большим давлением, Часто оно достигает 12 атмосфер, такая струя даже без подачи огня может разрезать кожу.

Строение режущего аппарата сконструировано таким образом:

- газовая горелка;

- два баллона;

- смеситель;

- регулятор давления;

- шланги.

Газовая горелка состоит из головки с несколькими соплами, в основном достаточно трех. Через два боковых подается горючее вещество, через третий, который размещается посредине, подается кислород. Баллоны предназначены непосредственно для газа и кислорода, в зависимости от объемов предполагаемой работы подбираются соответствующие по вместительности баллоны.

Газовая горелка

Для обеспечения одного часа непрерывной работы будет расходоваться в среднем 0,7 м3 ацетилена (1 м3 пропана) и 10 м3 кислорода.

В целом необходимое количество исходного сырья будет зависеть от плотности металла и необходимой температуры для его нагрева.

Сократить расход пропана можно за счет специальных насадок на сопла, которые фиксируют подачу газа в определенном направлении, чем ближе будет подача к кислородной струе, тем возрастет расход топлива.

Шланги необходимы для подачи кислорода и горючего вещества из баллонов в смеситель, их еще называют рукавами. Материал, из которого сделаны шланги – двухслойная резина, между слоями каркас, выполненный из хлопчатобумажной нити. Диаметр – до 12 мм, возможность эксплуатации при температуре воздуха не ниже -35 оС.

Регулятор давления необходим для обеспечения разных режимов и скоростей резки. Подавая меньшее количество топлива можно обеспечить низкую температуру, которая необходима для тонкой стали или металла невысокой прочности, а также сократить расход сырья.

Еще одной важной функцией редуктора является поддержание равномерного уровня давления. Если в процессе резки будет прервана подача газа, металл быстро охладеет и дальнейшая обработка станет невозможной.

Резка металла пропаном и кислородом

Необходимое оборудование

Резак Р101

Самым первым резаком было устройство Р1-01, его сконструировали еще в СССР, затем появились более модернизированные модели – Р2 и Р3. Отличаются аппараты размерами сопел и мощностью редуктора. Более современные ручные установки:

- Смена;

- Quicky;

- Орбита;

- Secator.

Они отличаются набором дополнительных функций и производительностью.

Quicky-Е может осуществлять фигурную резку, по заданным чертежам, скорость работы достигает 1000 мм в минуту, максимально допустимая толщина металла до 100 мм. Устройство имеет набор съемных сопел для обеспечения обработки металлических листов или труб различной толщины.

Машинка автогенной резки Messer

Этот аппарат может работать, используя различные виды горючего газа, в отличие от прототипа Р1-01,который работает только на ацетилене.

Ручной резак Secator имеет более улучшенные характеристики по сравнению с аналогами.

Резак Р2-01

С его помощью можно обрабатывать металл толщиной до 300 мм, это обеспечивают дополнительные насадки, входящие в комплект, они съемные и их можно приобрести дополнительно, по мере износа. Secator может производить следующие виды резки:

- фигурную;

- прямую;

- кольцевую;

- под скосом.

Скорость может регулироваться в диапазоне от 100 1200 мм в минуту, а с помощью встроенной муфты свободного хода обеспечивается плавное перемещение машины по листу металла. Редуктор с воздушным охлаждением обеспечивает более чистую работу и сокращает расход горючего вещества.

Вышеперечисленные модели относятся к ручным, то есть они компактные, управляются с помощью рук мастера. Но для больших объемов обрабатываемого металла работать с такими

Стационарная режущая установка

установками неудобно и не эффективно. Для промышленного производства применяются стационарные режущие установки — это, по сути, та же технология.

Они представляют собой станок со столешницей, в которую встроен режущий механизм. Работу его обеспечивает электрический

компрессор, для которого необходима электросеть с не менее 380 В и трехфазными розетками. Технология работы моделей стационарных режущих установок ничем, но отличается от ручных. Разница лишь в производительности, максимальной температуре нагрева, и способности обрабатывать металл, толщиной более 300 мм.

Условия для резки металла газом

Газовая резка металла будет эффективна только в том случае, когда температура воспламенения металла будет меньшей, чем температура плавления. Такие пропорции соблюдаются в низкоуглеродистых сплавах, они плавятся при 1500 оС, а процесс воспламенения наступает при 1300 оС.

Для качественной работы установки необходимо обеспечить постоянную подачу газа, поскольку кислороду необходимо постоянное количество теплоты, которая поддерживается в основном (на 70%) за счет сгорания металла и лишь 30% обеспечивает пламя газа. Если его прекратить, металл перестанет вырабатывать тепло и кислород не сможет выполнять возложенные на него функции.

Работа резака, обучение резки металла

Максимальная температура ручных газовых резаков достигает 1300 оС, это достаточная величина для обработки большинства видов металла, однако, есть и такие, которые начинают плавиться при особо высоких температурах, например, окисел алюминия – 2050 оС (это почти в три раза больше чем температура плавления чистого алюминия), сталь с содержанием хрома – 2000 оС, никеля – 1985 оС.

Если металл достаточно не разогрет и не начат процесс плавления, кислород не сможет вытеснить тугоплавкие окислы. Обратная этой ситуация, когда металл имеет низкую температуру плавления, под воздействием горящего газа он может просто расплавиться, так, нельзя применять данный способ резки для чугуна.

Оборудование для газовой резки

Итак, в России, еще со времен СССР самым распространенным считался резак Р1-01. Он является ручным с инжекторным соплом, что дает струю под высоким давлением, которая и режет металл «как горячий нож масло».

Более мощные модели – это Р2-01 и Р3-01П. Их основное отличие – это размер сопла, рабочее давление кислорода в системе, рабочее давление подачи нагревательной смеси.

Также существуют автономные столы – это газовое оборудование для резки металла в автоматическом режиме, которое производится без участия оператора.

Управление таким столом является чисельно-программным. То есть, человек просто задает параметры резки.

Такое оборудование для кислородной резки металла используется исключительно на листовых металлах, где выполняется либо ровная резка, либо дуговая.

Стоит отметить, что моделей данных столов – огромное количество, но практически все они являются аналогами АН-01, который был разработан Шепелевым еще в СССР!

Схема кислородного резака

Таковыми, к примеру, являются «Смена», «Орбита», «Secator», «Quicky-E». Во всех у них рабочая температура в диапазоне 1000-3200 градусов по Цельсию. Работают как с ацетиленовым, так и с пропановым нагревателем.

В моделях Quicky используется также смешанное – ацетиленово-пропановое нагревание. В этом случае, сопло используется только раздвоенное. То есть, на одно из них подается ацетилен, на второе – пропан.

Кстати, стоит отметить, что в такой резке нагревательная смесь поддается от центра (то есть, от кислородной струи).

Также еще отмечаются так называемые стационарные резаки для газовой резки металла.

От мобильной они отличаются, не сложно догадаться, тем, что они встраиваются в специальную нишу-станок, которую как раз и может двигать оператор устройства.

Такие резаки являются более удобными для работы, но стоят весьма дорого. Зато их режущей мощности более чем достаточно для того, чтобы разрезать толстый слой высокопрочного металла!

Это стало возможным из-за того, что в таких резаках используется дополнительный нагнетатель, при помощи которого что нагреватель, что кислородная струя подается под еще большим давлением.

Работает дополнительный компрессор на электричестве, к тому же – трехфазном (380 Вольт). Из-за этого он и не может быть мобильным! Используется такой резак исключительно на профессиональных предприятиях.

Портативный резак — Гугарк

Гугарк – это самый популярный представитель таких резаков.

§ 12. Ручная газовая резка труб

Нормы на 1 м реза Таблица 036

| Толщина стенки, мм | Расход материалов по видам резки, л, с использованием | Код строки | |||||

| Ацетилена | пропан-бутановой смеси | природного газа | |||||

| Ацетилен | Кислород | Пропан-бутан | Кислород | Природный газ | Кислород | ||

| 3 | 11,98 | 53,92 | 8,72 | 69,08 | 19,49 | 69,08 | 01 |

| 4 | 15,93 | 71,85 | 11,57 | 92,04 | 25,94 | 92,04 | 02 |

| 5 | 19,96 | 89,84 | 14,49 | 115,05 | 32,43 | 115,05 | 03 |

| 6 | 23,95 | 107,81 | 17,39 | 138,03 | 38,93 | 138,03 | 04 |

| 8 | 27,92 | 143,69 | 22,26 | 184 | 49,68 | 184 | 05 |

| 10 | 28,07 | 180,77 | 23 | 230,08 | 50,62 | 230,08 | 06 |

| 12 | 33,62 | 215,55 | 25,66 | 275,98 | 55,95 | 275,98 | 07 |

| 15 | 45,94 | 294,66 | 35,08 | 377,29 | 79,23 | 377,29 | 08 |

| 18 | 46,37 | 335,33 | 36 | 413,99 | 79,69 | 413,99 | 09 |

| 20 | 51,52 | 372,6 | 36,1 | 460 | 81,88 | 460 | 10 |

| 25 | 64,39 | 465,75 | 44,85 | 575 | 102,35 | 575 | 11 |

| Код графы | 01 | 02 | 03 | 04 | 05 | 06 | |

Нормы на 1 перерез Таблица 037

| Толщина стенки, мм | Расход материалов по видам резки, л, с использованием | Код строки | |||||

| ацетилена | пропан-бутановой смеси | природного газа | |||||

| Ацетилен | Кислород | Пропан-бутан | Кислород | Природный газ | Кислород | ||

| 45 ´ 3 | 1,58 | 7,11 | 1,15 | 9,11 | 2,57 | 9,11 | 01 |

| 45 ´ 4 | 2,05 | 9,25 | 1,49 | 11,85 | 3,34 | 11,85 | 02 |

| 57 ´ 3 | 2,03 | 9,14 | 1,48 | 11,71 | 3,3 | 11,71 | 03 |

| 57 ´ 4 | 2,66 | 11,96 | 1,93 | 15,32 | 4,32 | 15,32 | 04 |

| 76 ´ 5 | 4,45 | 20,03 | 3,23 | 25,65 | 7,23 | 25,65 | 05 |

| 89 ´ 5 | 5,26 | 23,69 | 3,82 | 30,34 | 8,55 | 30,34 | 06 |

| 108 ´ 6 | 7,67 | 34,53 | 5,57 | 44,21 | 12,47 | 44,21 | 07 |

| 133 ´ 6 | 9,55 | 42,97 | 6,93 | 55,04 | 15,52 | 55,04 | 08 |

| 133 ´ 8 | 12,53 | 56,4 | 9,09 | 72,22 | 20,37 | 72,22 | 09 |

| 159 ´ 8 | 15,14 | 68,13 | 10,99 | 87,24 | 24,6 | 87,24 | 10 |

| 219 ´ 6 | 16,01 | 72,1 | 11,63 | 92,33 | 26,03 | 92,33 | 11 |

| 219 ´ 8 | 18 | 91,46 | 14,75 | 121,95 | 32,92 | 121,95 | 12 |

| 219 ´ 10 | 18,42 | 118,63 | 15,1 | 150,99 | 33,22 | 150,99 | 13 |

| 219 ´ 12 | 21,86 | 140,99 | 16,69 | 179,53 | 37,69 | 179,53 | 14 |

| 273 ´ 8 | 23 | 119,58 | 18,52 | 153,11 | 41,34 | 153,11 | 15 |

| 273 ´ 10 | 23,17 | 148,33 | 18,99 | 189,93 | 41,79 | 189,93 | 16 |

| 273 ´ 12 | 27,55 | 176,65 | 21,03 | 226,18 | 47,5 | 226,18 | 17 |

| 273 ´ 15 | 37,22 | 238,71 | 28,42 | 305,65 | 64,19 | 305,65 | 18 |

| 325 ´ 8 | 27 | 143,04 | 22,16 | 183,15 | 49,45 | 183,15 | 19 |

| 325 ´ 10 | 27,75 | 177,67 | 22,75 | 227,49 | 50,05 | 227,49 | 20 |

| 325 ´ 12 | 33,04 | 211,85 | 25,23 | 271,26 | 56,96 | 271,26 | 21 |

| 325 ´ 15 | 40,9 | 262,27 | 31,23 | 335,82 | 70,52 | 335,82 | 22 |

| 377 ´ 8 | 31,99 | 166,5 | 25,79 | 213,18 | 57,55 | 213,18 | 23 |

| 377 ´ 10 | 32,34 | 207 | 26,5 | 265,05 | 58,31 | 265,05 | 24 |

| 377 ´ 12 | 38,53 | 247,04 | 29,42 | 316,32 | 66,43 | 316,32 | 25 |

| 377 ´ 15 | 47,76 | 306,27 | 36,47 | 392,15 | 82,35 | 392,15 | 26 |

| 426 ´ 10 | 36,59 | 234,63 | 27,94 | 300,43 | 63,09 | 300,43 | 27 |

| 426 ´ 12 | 43,69 | 280,21 | 33,36 | 358,78 | 75,34 | 358,78 | 28 |

| 426 ´ 15 | 54,23 | 347,72 | 41,41 | 445,23 | 93,5 | 445,23 | 29 |

| 465 ´ 8 | 39,81 | 206,21 | 31,94 | 264,04 | 71,29 | 264,04 | 30 |

| 465 ´ 10 | 40,11 | 256,64 | 32,86 | 328,6 | 72,29 | 328,6 | 31 |

| 465 ´ 12 | 47,82 | 306,61 | 36,51 | 392,59 | 82,44 | 392,59 | 32 |

| 465 ´ 15 | 59,38 | 380,73 | 45,34 | 487,49 | 102,37 | 487,49 | 33 |

| 465 ´ 18 | 65,08 | 470,67 | 46,32 | 581,07 | 103,43 | 581,07 | 34 |

| 465 ´ 20 | 71,99 | 520,63 | 50,18 | 642,76 | 114,41 | 642,76 | 35 |

| 465 ´ 25 | 88,97 | 643,48 | 61,96 | 794,42 | 141,41 | 794,42 | 36 |

| 530 ´ 6 | 39,39 | 177,33 | 28,61 | 227,06 | 64,03 | 227,06 | 37 |

| 530 ´ 8 | 45,33 | 235,55 | 36,49 | 301,6 | 81,43 | 301,6 | 38 |

| 530 ´ 10 | 45,82 | 293,29 | 37,55 | 375,54 | 82,62 | 375,54 | 39 |

| 530 ´ 12 | 54,68 | 350,6 | 41,75 | 448,91 | 94,27 | 448,91 | 40 |

| 530 ´ 15 | 67,95 | 435,73 | 51,88 | 557,91 | 117,16 | 557,91 | 41 |

| 630 ´ 6 | 46,91 | 211,17 | 34,07 | 270,39 | 76,25 | 270,39 | 42 |

| 630 ´ 8 | 54,35 | 280,67 | 43,49 | 359,38 | 97,03 | 359,38 | 43 |

| 630 ´ 10 | 54,63 | 349,7 | 44,77 | 447,76 | 98,51 | 447,76 | 44 |

| 630 ´ 12 | 65,23 | 418,29 | 49,81 | 535,58 | 112,47 | 535,58 | 45 |

| 630 ´ 15 | 81,15 | 520,33 | 61,96 | 666,24 | 139,91 | 666,24 | 46 |

| Код графы | 01 | 02 | 03 | 04 | 05 | 06 | |

| Примечание. При резке со скосом кромок под углом 50° и 30° нормы необходимо увеличивать соответственно в 1,55 и 1,16 раза. | |||||||

Популярные на рынке услуги

Если вам необходимо произвести резку металла, то самый простой способ – нанять мастера или специалиста, который окажет вам необходимые услуги. Ведь не у каждого дома в гараже стоит резак с двумя баллонами кислорода и нагревателя.

Более того, работать с таким оборудованием очень опасно без опыта! Если не умеете, то лучше и не браться за это дело – доверьте работу профессионалам!

Ну а в среднем, цена газовой резки металла складывается из следующих показателей: металл, с которым необходимо будет как раз работать, используемый резак, толщина металла, качество и вид среза.

К примеру, обычная листовая резка является самой дешевой. Трубная резка – стоит гораздо дороже, так как при такой работе используются дополнительные накладки!

А вот резка в глубину – дорогостоящее удовольствие, так как при этом используется дорогостоящее оборудование.

Более того, если выполняется такая работа «на выезде», то это будет стоить очень дорого. Автомобили, которые могут перевозить станции резочные, необходимо дополнительно переоборудовать.

Кислородная резка металла — видео:

Ну а газовая резка листового металла может выполняться даже обычным газовым паяльником. Если вы используете алюминий или медь, то его должно быть вполне достаточно для такой работы.

В некоторых случаях, можно воспользоваться газовой сваркой. Вот только вместо углекислого газа подается пропан, ацетилен или бутилен (не каждая газовая сварка поддерживает использование такого газа, будьте внимательными)!

Самой дорогой листовой резкой металла является та, которая выполняется по заготовленному контуру резки. В этом случае используется станок ЧПУ, услуги которого как раз и оплачиваются не дешево!

Кстати, если вам необходимо выполнить не резку, а вырезание, то в некоторых случаях намного проще и дешевле будет использовать именно нож для резки металла, а не газовый резак. Более подробно по этому поводу вы можете узнать непосредственно у мастера, которому желаете доверить выполнение работы.

Сейчас многими предприятиями предлагается газовая резка металла с выездом.

Вот она, оценивается по следующим параметрам:

- металл, с которым необходимо будет работать;

- сложность выполнения работы;

- используемый резак.

Кстати, рекомендуется самостоятельно покупать баллоны с газом! Многие компании его продают по слишком завышенной стоимости (порядка 1000 рублей за баллон ацетилена, хотя его рыночная стоимость – порядка 400 рублей).

Также учитывается, сколько работа будет требовать времени. В среднем, час работы мастера оплачивается примерно в 300 рублей. Вот заранее можете и подсчитать, во сколько вам обойдутся услуги по резке металла!

Ну и напоследок следует рассказать о тех случаях, когда выполняется некачественная работа. Очень часто многие используют вместо ацетилена – его дешевый аналог пропан или пропилен. Или же пользуются более дешевыми резаками, чем были ими же заявленные.

К примеру, вместо Р2-01 используется Р1-01 или тому подобное. Это, кстати, самая частая проблема! Отличить эти два резака между собой можно при помощи визуального осмотра.

У модели Р1-01 сдвоенное сопло с золотым креплением (золотистого цвета), а вот в Р2-01 – стальное крепление (имеет черный или медный оттенок).

Кстати, стоит резак Р1-01 не так уж и дорого, так что можете его даже приобрести! Средняя стоимость – в пределах 900-1000 рублей за штуку. Ну, конечно же, необходимо будет приобрести два баллона – с кислородом и нагревателем, ну и транспортный воз.

В среднем – весь комплект вам обойдется в 3000 рублей, не дороже. Его достаточно будет для 3 часов резки металла. Для домашних потребностей – это более, чем достаточно.

И при работе с газовым резаком, обязательно соблюдайте правила безопасности! А это – использование защитной маски, комбинезона и перчаток. Перчатки – обязательный элемент!

Обратный удар при резке газом

Явление обратного удара заключается в изменении направления горения струи газовой смеси. При этом фронт горения втягивается в форсунку и далее начинает распространяться внутри горелки и по шлангам. В наихудшем случае он может привести к взрыву редукторов или даже баллонов с газом. Это серьезная угроза здоровью и жизни сотрудников и сохранности материальных ценностей. Во избежание печальных последствий резак оборудуется обратным клапаном, отсекающим подачу газа при изменении давления.

Обратный удар при резке металла

Расход кислорода и пропана на резку металла

Расход кислорода и пропана на резку металла

Себестоимость процесса резки металла определяет расход кислорода и пропана, суммируемый с оплатой труда резчика. Причем расход окислителя и топлива зависит от технологии термического разделения металлов.

Поэтому мы начнем нашу статью с описания способов резки.

Технологии резки металлов

На сегодняшний день в промышленности используются три типовых технологии термического разделения металлических заготовок:

- Кислородная резка.

- Плазменная резка.

- Лазерная резка.

Первая технология – кислородная резка – используется при разделении заготовок из углеродистой и низколегированной стали. Кроме того, кислородным резаком можно подравнять края кромок уже отрезанных заготовок, подготовить зону раздела стыка перед сваркой и «подчистить» поверхность литой детали. Расход рабочих газов, в данном случае, определяется тратой и топлива (горючего газа), и окислителя (кислорода).

Вторая технология – плазменная резка – используется при разделении сталей всех типов (от конструкционных до высоколегированных), цветных металлов и их сплавов. Для плазменного резака нет недоступных материалов – он режет даже самые тугоплавкие металлы.

Причем качество разделочного шва, в данном случае, значительно выше, чем у конкурирующей технологии. При определении объемов рабочих газов, в данном случае, важен расход кислорода — при резке металла плазмой за горение материала отвечает именно окислитель. А сама плазма используется, как катализатор процесса термического окисления металла.

Третья технология – лазерная резка – используется для разделения тонколистовых заготовок. Соответственно, объемы расходуемых газов, в данном случае, будут существенно меньше, чем у кислородной и плазменной резки, которые рассчитаны на работу с крупными, толстостенными заготовками.

Кислород или азот для резки металла?

Кислородная резка самая дешёвая. Азотная резка намного дороже, но при обработке практически всех металлов, кроме черных, мы используем азот, если хотим сохранить свойства металла.

Кислородом НЕЛЬЗЯ резать нержавейку. Если мы будем ее резать кислородом, то материал по сути будет гореть, ведь горение — это ни что иное, как окисление при высокой температуре, а кислород – катализатор горения. Таким образом из нержавейки мы делаем ржавейку, окисляем её, то есть попросту убираем все её нержавеющие свойства.

А азот – негорючий газ, он инертный, в нем ничего не горит, он выполняет другую функцию – предохраняет металл от окисления, охлаждает его и удаляет продукты горения из зоны реза.

Кислородом обычно режут черные металлы. Чернуху можно резать и азотом, но это будет слишком дорого и невыгодно, а так как она не имеет нержавеющих свойств, то нет смысла и сохранять их.

Ещё один нюанс – азотом мы режем всё, кроме титана, который при лазерной резке вступает с азотом в реакцию, крошится, теряет свою структуру и свойства. Для резки титана нужен аргон.

Достоинства и минусы

Газовая резка и сварка металлов обладает многими преимуществами, но нас интересует только резка, имеющая такие плюсы:

- Востребована, когда разрезается металл большой толщины или нужна вырезка по трафарету, а болгарка с криволинейными участками не справляется.

- Газовый аналог гораздо удобнее для работы, имеет малый вес, действует в два раза быстрее, чем оборудование с бензиновым двигателем.

- Пропан по стоимости ниже ацетилена и бензина, так что его использование рентабельнее.

- Кромка среза намного уже, а структура чище, нежели от болгарки или бензинового оборудования.

Недостатки — узкий круг металлов, подверженных аналогичной обработке.

Резка по поверхности

Пользователей, конечно же, интересует такой вопрос — как пользоваться резаком во время фигурной резки. Такая методика выполняется соплом инструмента, при этом расплавленный шлак разогревает металл, но, не превышая температуру плавления. Резак располагается под углом до 80 градусов, а после подачи кислорода угол изменяется в пределах 18—45 0 .

Канавки образуются при регулировке скорости резки, если нужен их больший размер, то меняют угол мундштука и немного замедляют скорость резки, регулируя подачу кислорода. Ширину канавок изменяют путём настройки подачи струи горящего газа через сопло, этот параметр приравнивается как 1 к 6, при этом надо следить, чтобы не было затоков.

Инструкция по резке металла

Важно правильно подключить и подготовить резак. К баллонам подсоединяют трубки с затворами на концах. Далее проверяется подача газа (если это кислородно-пропановая резка металла) — клапан закрывается, вентиль на баллоне открывается. Потом, следя за манометром, клапан медленно открывают. Давление должно быть 0,35–0,55 атмосфер. Потом нужно продуть шланг – открыть клапан. Газ начинает выходить с характерным звуком. Если манометр показывает стабильное давление, клапан закрывается.

Следующий шаг – проверка подачи кислорода и настройка давления. Сначала открывается клапан на баллоне, потом – регулятор (давление потока 1,7-2,7 атмосфер). Чтобы продуть шланг, на резаке открывают вентили кислорода. Их два: для подачи в дюзу и образования смеси. Сначала нужно открыть первый, потом второй (на 3-5 секунд).

Внимание! Перед зажиганием вентиля следует убедиться, что нет протечки в соединениях, поблизости не играют дети и не гуляют животные.

Первым открывают клапан подачи газа, чтобы вышел кислород, который после проверки остался в смесителе. Вентиль надо крутить до тех пор, пока будет слышно, как выходит газ. Расположенная перед резаком зажигалка должна касаться мундштука. После нажатия на рычаг искры поджигают газ.

Сразу нужно открыть вентиль кислорода. О его достаточном объеме свидетельствует изменение цвета пламени на голубой. Чтобы факел увеличился в размерах, необходимо подать больше кислорода. Давление газа и кислорода при резке металла полностью зависит от толщины заготовки.

Важно! Если пламя неустойчивое и «сопит», кислорода слишком много. Объем необходимо уменьшить, чтобы пламя было в форме конуса.

По технологии газовой резки металла пламя подносилось к материалу кончиком, прогревая поверхность. После появления расплавленного металла начинается подача кислорода, поджигающего его. Струя увеличивается до тех пор, пока материал будет до конца прорезан. Одновременно вдоль линии реза продвигается мундштук. Искры и шлак удаляются струей.

Читать также: Каким цветом обозначается провод фазы

Оптимальная скорость резки определяется по искрам – они должны улетать под углом 85-90 о . Если угол меньше, скорость нужно уменьшить. Если заготовка толстая, ее нужно расположить под углом, чтобы стекали шлаки. Останавливаться, не закончив процесс, не рекомендуется. По окончании работы сначала перекрывается кислород, потом газ.

Подготовительные работы

Как надо настраивать резак для резки металла — прежде всего, нужно удостовериться, что изделие находится в исправном состоянии, готово к работе, затем выполняется следующий порядок действий:

- Шланги от баллонов подключаются к резаку, предварительно продув изделие для удаления изнутри посторонних вкраплений.

- Кислород подсоединяется к штуцеру с правой резьбой, а пропан — к штуцеру с левосторонней резьбой.

- Уровень подачи пропана выставить на 0,5, а кислорода — на 5,0 атмосфер.

- Проверяем соединения на предмет утечки, а также работу редукторов и манометров.

Если обнаружены утечки газов, то подтягиваются гайки или меняются прокладки.

На схеме указано правильное подключение баллонов к резаку.

Начало работы

Как нужно резать металл газовым резаком — выполнив подготовку, исполнитель приоткрывает вентиль пропана, зажигает струю газа, при этом сопло изделия упирается в поверхность металла. Теперь нужно произвести настройку силы пламени, попеременно добавляя пропан и кислород. После установки оптимальной силы струи горящей смеси, изделие располагается под прямым углом к поверхности детали, сопло располагается не ближе 5 мм.

Если разрез начинается в середине листа, то точку старта устанавливают в начале разреза. Поверхность разогревается до температуры не менее 1000 0 C, с виду она как бы намокает, затем увеличивается подача кислорода для образования мощной узконаправленной струи.

Особенности выполнения ручной резки

Одна из самых распространенных ошибок резчика, приводящая к большому количеству дефектов — это запаздывание струи кислорода. Причинами этого явления служат неравные условия горения по глубине разреза. В средних и нижних слоях заготовки часть энергии факела растрачивается на непроизводительное нагревание соседних областей. Кроме того, часть энергии расходуется на образование окислов. Как следствие, факел отстает от горелки, и фронт разреза вместо вертикального становится наклоненным назад. Если идет раскрой листа и требуется высокая точность разреза, такой порок неприемлем. Для борьбы с этим нежелательным явлением форсунки горелки наклоняют немного назад. Часть факела отражается от фронта разреза, прогрев становится равномерным и обеспечивается требуемая точность, хоть и снижается скорость.

Кроме скорости движения резака, исключительно важна плавность этого движения. Рывки приводят к образованию термических напряжений и, в конечном счете — дефектов структуры. Не менее важно сохранение заданного угла наклона форсунок к разрезаемой поверхности.

Газокислородная резка не подходит для разделки металлов с низкой температурой плавления и высокой теплопроводностью. Детали из алюминия, например, просто расплавятся.

Точность ручной резки повышают с помощью использования шаблонов и лекал из материалов с высоткой температурой плавления.

Их накладывают на подлежащий раскрою лист и плавно обводят контуры горелкой. При этом повышается точность раскроя и качество поверхности среза, снижается и коэффициент отходов.