Узлы металлических балок — это соединение нескольких металлических каркасов. Все основные стыковые создаются только в промышленности, то есть идут только в виде заводских вариантов. Благодаря этому удается заметно увеличивать всю длину изготавливаемой продукции. К тому же узлы могут оказаться различного типа, в том числе их делают с удобством для монтажа. Но они обычно изготавливаются в основной строительной площади.

При помощи них можно выполнить соединение отдельно стоящих компонентов, создавая одну единственную общую конструкцию. Кроме того, подобные соединительные части обходятся намного дороже, нежели заводские. Обуславливается все это в потребности дополнительных соединительных материалов, то есть монтажных болтов.

Узлы из металлических балок, колонн, ферм, а также рам

Все основные соединения между ними можно использовать и заводские, а также их выполняют при разработке самого изделия в промышленности. Благодаря этому удастся заметно увеличить общую длину всей продукции. Более того, подобные узлы из металлических балок могут быть изготовлены в монтажном варианте. Тогда производство будет осуществляться на самой площади строительных работ. При помощи них можно будет выполнить соединение отдельно стоящих компонентов, объединив их в одну целую конструкцию. Подобные соединительные работы будут стоить немного дороже общей стоимости заводских. В данном же случае требуются такие же монтажные болты, а делаются они по специальному заказу и только в соответствии с балками.

Двутавровые балки перекрытия из дерева своими руками

При изготовлении элементов для опорной балки лучше всего применять клееный брус, поскольку такая заготовка соответствует правильным геометрическим формам. При этом она лишена деформации, скручиванию и изгибу. Но можно применять брус и из любых хвойных деревьев, нужно лишь соблюдать главное условие при этом – качественное просушивание древесины.

Для самостоятельного изготовления двутавровых опор, кроме бруса, понадобятся следующие материалы и инструменты:

- Циркулярная пила;

- Клей по дереву;

- Рулетка;

- ОСП (ориентировочно-стружечная плита);

- Швеллер для равномерного сжатия заготовки;

- Хомуты.

Порядок изготовления

При изготовлении двутавровой балки из древесины своими руками, необходимо:

Шаг №1. Сделать расчет и подготовить 2 бруса нужного размера. Чем больше высота балки, тем больше по сечению должны быть заготовки, но в любом случае сечение может составлять не менее 40×60 мм.

Шаг №2. В середине изделий изготовить паз по ширине, равной толщине плиты, а глубиной – равной 10-15% от размера бруса. В домашних условиях сделать такое углубление можно на циркулярной пиле дисковой фрезой соответствующей толщины.

Шаг №3. Убедиться, что паз не имеет внутренних дефектов в виде «ершистости», искривлений, сколов.

Нанести клей по всей поверхности канавки.

Шаг №4. Вставить плиту в пазы верхнего и нижнего бруса.

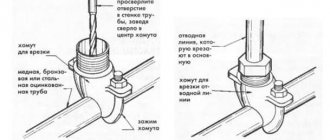

Шаг №5. Сжать всю конструкцию через подготовленные швеллера (уголки) с помощью хомутов.

Шаг №6. Оставить в таком виде всю конструкцию на несколько часов до полного высыхания.

После приобретения должного опыта такие деревянные двутавровые балки можно будет изготавливать своими руками с хорошим качеством, и применять их во всевозможных перекрытиях.

Изготовление балки своими руками

Сопряжения со специальными колоннами из стального материала

Опирающаяся конструкция из балок на колонны может быть сделана в виде шарнирного, а также жесткого крепления. Но все же, по возможности следует опирать балки поверх и подавать всю нагрузку только в центральной части профильного каркаса колонны.

Крепеж с боковой стороны

При крепеже с боковой стороны, кроме сжимающего нагружения во всем каркасе возникает основной момент, когда из-за действия данной силой появляется так называемый эксцентриситет, отчего каркас получает большую нагрузку, таким образом, приводит к излишнему расходу металлического каркаса колонны.

Для того чтобы эта нагрузка могла передаваться правильно и только через каждое ребро, тогда необходимо сделать так, чтобы ребра немного выступали от своего уровня, обычно это может составлять от 15 и до 20 миллиметров. Это же ребро же придется немного отстрогать, чтобы после общая нагрузка могла передаться на всю площадь ребра.

Процесс опирания двух балок с верхней части колонн

Таким же образом, как и в предыдущем необходимо:

- опереть их через ребро и довести до головки колонн;

- тут их нужно соединить, совместив между собой и закрепить болтами;

- с верхней части лучше болты не закреплять, если при этом вам не потребуется сделать узел в жестком варианте;

- между ними придется установить соответствующие пластины, чтобы потом лишний раз не пришлось стягивать их вместе.

Помимо этого можно опереть сразу две балки на один оголовок колонны с помощью следующей конструкции

В данной соединительной части главную роль играет балка, расположенная на нижней полкой на самом оголовке каждой колонны.

- Чтобы передавать всю поперечную силу ее придется усилить ребром.

- Ребро дальше крепим так, чтобы при процессе монтажных работ оно оказалось над самой полкой колонны.

- Дальше их необходимо соединить болтами, а также с помощью специальных накладных пластинок (проследите, что вся нагрузка располагалась симметрично).

- Здесь тоже не нужно соединять все балки с верхней части, чтобы не образовался узел.

- Ребра же на колоннах в данном случае не потребуются.

- Между ними лучше всего оставить небольшой проем, размером в 10 или 20 мм.

Шарнирные крепления на колонны с боковой части

При любом креплении с боковой стороны нужно рассчитать все колонны и создать так называемый эксцентриситет. При опирании при помощи шарнирного крепежа нагрузка будет передаваться только через опорное ребро и только на опорный стол. Небольшой столик обычно производят из прочного листового стального материала, но или используют не равнополочного угла. Высота столика может быть определено при условии прочной установки каждого сварного шва. Тут необходимо столик приварить с трех основных сторон. Общую ширину этого столика придется делать с учетом на 20 — 40 мм, немного больше размера балочного ребра.

Общий диаметр всех отверстий создаются на 3 или 4 мм больше диаметральных параметров каждого болта, но только, чтобы она не могла повиснуть на болтах, а наоборот успела прекрасно лечь на данный столик.

При использовании шарнирного опирание ребер в колонну каркаса не потребуется. Между данным ребром, служащим в качестве опоры, а также колонны монтируется металлическая прокладка, толщина, которой не должна превышать 5 мм.

Сопряжение с колоннами в жестком варианте (сварка)

Изготовить жесткую соединительную деталь можно будет только при помощи болтов, но или прибегнуть помощи сварки. Все же болтовой вариант соединения считается более технологичным. Так как в данном случае практически все детали разрабатываются, а также окрашиваются на производстве. При построении каркаса придется их просто установить, а болты потуже затянуть.

Между опорными ребрами, а также колонны придется установить несколько стальных прокладок, чтобы балки и колонны плотно прилегали друг к другу. То есть в данном случае зазора между ними не должно быть.

Максимальное количество необходимых болтов придется рассчитывать только согласно возникающему моменту.

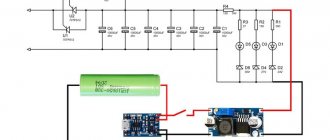

Конструирование и расчёт монтажного (укрупнительного) стыка на высокопрочных болтах

Монтажный стык представляет собой сопряжение отдельных частей конструкций (отправочных элементов). Он необходим тогда, когда масса или размеры балки не позволяют перевезти и смонтировать её целиком. Его располагают в середине пролёта, что даёт возможность использовать одинаковые отправочные марки. Все элементы балки при этом соединяются в одном сечении конструкции. Такой стык называется совмещённым или универсальным.

Каждый пояс балки перекрывается тремя накладками с двух сторон, а стенка – двумя вертикальными накладками, площадь сечения которых должна быть не меньше площади сечения перекрываемого ими элемента, рис.2.9.

Рис.2.9. Монтажный стык главной балки на высокопрочных болтах

Расчёт каждого элемента балки ведут раздельно, а изгибающий момент распределяют между поясами и стенкой пропорционально их жёсткости. Поперечная сила в середине пролёта равна нулю.

Доля изгибающего момента, приходящегося на пояса

(2.41)

где If

— момент инерции поясов балки:

Доля изгибающего момента, приходящегося на стенку

(2.42)

где lw

– момент инерции стенки балки:

В зависимости от пролёта главной балки и величины нагрузки рекомендуется принимать высокопрочные болты диаметром 20 мм, 24 мм или 30 мм. Диаметр отверстий принимают на 2-3 мм больше диаметра болта. Болты в стыке ставят на минимальных расстояниях друг от друга.

Расчётное усилие Qbh

, которое может быть воспринято каждой поверхностью трения соединяемых элементов, стянутых одним высокопрочным болтом, определится по формуле

(2.43)

где Rbh

– расчётное сопротивление растяжению высокопрочных болтов; . Значения

Rbun

принимаются по табл.61*[1] в зависимости от номинального диаметра резьбы и марки стали болта;

µ — коэффициент трения, принимаемый по табл.36* [1], табл.2.12 [3] в зависимости от способа обработки соединяемых поверхностей;

— коэффициент надёжности, принимаемый по табл. 36*[1], табл. 2.12 [3] в зависимости от способа обработки поверхностей, способа регулирования натяжения болтов, характера нагрузки и разницы диаметров отверстий и болтов;

Abn

– площадь сечения болта нетто, определяемая по табл.62*[1], табл.2.16 [3] в зависимости от его диаметра;

— коэффициент условий работы соединения, зависящий от количества «n

» болтов, и принимаемый равным

=0,8 приn

<5;

=0,9 при 5≤n

<10;

=1,0 приn

≥10.

Расчётное усилие, которое может быть воспринято одним высокопрочным болтом в соединении, работающем на сдвиг

(2.44)

где k

– количество поверхностей трения соединяемых элементов.

Примечание:Nbh

иногда называют несущей способностью болта.

Проектирование стыка поясов

Продольное усилие, приходящееся на один пояс, будет равно

(2.45)

Каждый пояс перекрывается тремя накладками (рис.2.9). Ширина накладок с внутренней стороны пояса назначается на 15-25 мм меньше свеса пояса bef

(для пропуска поясных швов) и округляется до 5 мм. Толщина накладок принимается такой, чтобы площадь сечения трёх накладок была несколько больше площади сечения перекрываемого ими пояса.

Количество болтов для прикрепления накладок к одному поясу по одну сторону стыка будет равно

(2.46)

Количество болтов «n

» принимают чётным, так как их размещают симметрично относительно стенки балки.

При размещении высокопрочных болтов следует учитывать требования, приведённые в табл.39[1]:

а). расстояния между центрами болтов в любом направлении:

минимальное – 2,5dотв

;

максимальное — 8dотв

или 12

t

;

б). расстояние от центра болта до края элемента:

минимальное – 1,3dотв

;

максимальное — 4dотв

или 8

t

;

где t –

толщина наиболее тонкого наружного элемента

.

Для получения компактного стыка болты ставят на минимальных расстояниях, округляя их до 5 мм для удобства разметки и выполнения отверстий.

Согласно пункту 11.14 [1] ослабление сечений поясов балки и накладок отверстиями под высокопрочные болты учитывается при статических нагрузках, если площадь сечения нетто составляет меньше 85% площади брутто (An<0,85А)

; тогда принимается условная площадь сечения .

По краю (сечение I-I, рис.2.9) должно выполняться условие

(2.47)

Если условие не выполняется, то болты размещают таким образом, чтобы по краю стыка было меньшее (чётное) количество болтов, чем в других сечениях, или уменьшают диаметр болтов и заново определяют их количество.

В середине стыка (сечение II-II, рис.2.9) должно выполняться условие

(2.48)

где — площадь сечения накладок нетто (в сечении II-II).

При необходимости следует увеличить толщину накладок.

Проектирование стыка стенки

Для стыка стенки принимают такие же высокопрочные болты, что и для стыка поясов.

Максимальное горизонтальное усилие от изгибающего момента, действующее на каждый крайний наиболее нагруженный болт (рис.2.9), будет равно

(2.49)

где m

– число вертикальных рядов по одну сторону стыка; рекомендуется принимать не менее двух;

— коэффициент, зависящий от количества рядов болтов по вертикали «К

»;определяется по табл. 2.1.

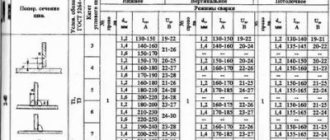

Таблица 2.1. Коэффициенты стыка стенки балок

| К | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 |

| 1,40 | 1,56 | 1,71 | 1,88 | 2,04 | 2,20 | 2,36 | 2,53 | 2,69 | 2,86 | 3,02 | 3,19 | 3,35 |

Предварительно расстояние между крайними по высоте рядами болтов определится

мм.

Тогда из формулы (2.49) находят коэффициент стыка

По таблице 2.1 определяют количество рядов болтов по вертикали «К

». Тогда шаг болтов «

с

» будет равен

Значение «с

» принимают кратными 5 мм и проверяют выполнение требований по размещению болтов.

Уточняют расстояние amax

Проверяют несущую способность стыка стенки по формуле

(2.50)

где

Толщина накладок на стенке должна быть не менее 8 мм, а их сечение назначается не менее площади сечения перекрываемого ими элемента с учётом требований по размещению высокопрочных болтов, табл.39[1].

Пример проектирования монтажного стыка смотри на стр.167 [2].

Деревянная двутавровая балка своими руками из досок

Из досок можно сделать любой сборочный элемент и даже построить дом, не говоря уже о такой конструкции, как двутавровая балка. Что собой представляет такой двутавр?

Это всем известное сечение элементов, которое по форме напоминает литер «Н». Расчеты показывают, что при создании такой геометрической фигуры из досок, создается жесткость несущей опоры намного больше, чем у изделий прямоугольного или квадратного сечения из бруса.

Балка из досок

Сборка двутавровой балки

Сама процедура изготовления опор своими руками, когда соблюдается технология, много времени не занимает:

- Промазывание клеем поверхности паза;

- Соединение плиты из фанеры или ОСП с верхним и нижним брусом;

- Прижим, выравнивание и фиксация.

Собирая двутавр, нужно добиться не только плотного соединения, но и не допустить перекоса в конструкции. Для этого можно использовать два металлических швеллера по всей длине изделий, которые после наложения сверху и снизу, следует закрепить хомутами.

Как собрать балку поэтапно, можно посмотреть по видео:

Двутавровая опора перекрытия