Кузнечная сварка является одним из древнейших способов неразрывного соединения металлов. Кузнечную или горновую сварку человечество применяло на протяжении почти трех тысяч лет как единственную для изготовления различных изделий из железа, пока не научилось его расплавлять, освоив еще и литейную сварку. А вот с развитием технологического прогресса появились другие эффективные способы соединения металлов между собой, поэтому сварка ковкой практически перестала применяться в промышленном производстве.

Что такое кузнечная сварка

Кузнечной сваркой принято называть технологический процесс создания прочного соединения частей металла при термическом нагреве под воздействием внешнего давления. То есть части железных заготовок в месте будущей сварки нагревают до высоких температур, добиваясь тестообразного состояния поверхности. Затем создают давление ударами молота по лежащей на наковальне заготовке, чем и добиваются создания прочного неразъемного соединения.

Технологически кузнечная сварка включает следующие отдельные операции:

- обязательную подготовку свариваемой поверхности,

- термическое нагревание до строго определенной температуры,

- соединение концов заготовок путем ковки,

- заключительная проковка для придания заготовке необходимой формы.

Одним из важнейших условий успешной кузнечной сварки является температура. Ее необходимо улавливать по тону расцветки поверхности каления. Так, для железа температура в 1300⁰ C имеет ярко-желтую расцветку поверхности, а при достижении 1400⁰ C металл начинает светиться ярко-белым оттенком. Сразу по достижению необходимой температуры надо производить сварку ковкой, так как передержка будет приводить к пережогу металла и образованию большего слоя окалины.

Ковка

После того, как вы нагрели деталь, разместите ее на наковальне. Мгновенно необходимо совершить уверенные удары по устройству, чтобы очистить деталь от мусора. После этого поместите две прогретые детали рядом и легко ударьте специальным молотом.

Чтобы металл не окислился, необходимо совершать частые и ритмичные удары. Детали при этом должны быть соединены надежно. После этого бейте по заготовке сильнее, но не теряйте ритм.

Высокая сила удара позволит обеспечить плотную стыковку и получение единой формы деталей. Они окончательно соединятся друг с другом. Чтобы увеличить плотность, нужно ковать не только окончания конструкции.

Уделите внимание всем участкам. Проковка начинается в середине конструкции и плавно движется к ее краю. Это обеспечит равномерное выделение шлака.

Когда ковка окончена, можно прогреть готовую конструкцию еще раз. После этого многие мастера повторно выполняют ковку. Не стоит переусердствовать и прогревать детали слишком часто. Это может привести к тому, что швы будут непрочными.

Особенности кузнечной сварки

Способность соединяться путем термической диффузии под давлением при нагреве до пластического состояния у разных групп металлов и их сплавов очень различается.

Процесс кузнечной сварки

Так, хорошо свариваются низкоуглеродистые стали с долей вкраплений углерода до 0,6%, при увеличении содержания углерода способность сваривания у железа значительно ухудшается.

Плохая свариваемость при кузнечной сварке характерна для многих легированных сталей, цветных металлов и их сплавов. А также все виды чугуна не поддаются термической соединению ковкой.

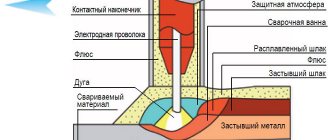

Основным препятствием для возможности соединения железа при нагревании является образование слоя окалины на нагреваемой поверхности, которая состоит из достаточно тугоплавких окислов FeO и Fe3О4, неспособных расплавляться при температурах начала размягчения поверхностного слоя. Для того, чтобы эти окислы как можно меньше мешали процессам сварки, будущую свариваемую поверхность покрывают различными флюсами кислотного характера. В основном для этого применяют поваренную соль, борную кислоту и прокаленную буру. Чаще вместо флюса используют традиционные материалы в виде простого стеклянного боя и мелкого речного или кварцевого песка.

Кузнечная сварка является достаточно сложным технологическим процессом и требует для проведения определенных знаний и навыков. К примеру, возможность кузнечной сварки сильно зависит от температуры и, если не достигнуть нужного предела термического расплавления поверхностных слоев, это приведет к непровару, а вот при чрезмерно перегретом металле произойдет пережог или даже расплавление, что не позволит добиться в обоих случаях прочного и качественного соединения деталей.

Преимущества и недостатки

Современные кузнецы активно используют метод кузнечной сварки, но у нее есть положительные и отрицательные моменты. Среди преимуществ отмечают:

- возможность соединения практически любых металлов и сплавов, даже нержавейки;

- нагрев ниже точки ликвидуса позволяет сохранить свойства металла без изменения состава;

- правильная ковка обеспечивает плотность соединения, уменьшает его зернистость, а также способствует удалению (уковке) пустот в шве.

У данного метода имеются и недостатки:

- низкая производительность;

- высокая вероятность возникновения дефектов;

- медленный нагрев.

Способы кузнечной сварки

Есть несколько простых, не требующих особых подготовительных мероприятий, способов изготовления соединений с помощью кузнечной сварки, а именно:

- встык;

- внахлест;

- в обхват.

Единственным обязательным условием при таких способах сварки является необходимость выполнения торцов заготовок в виде выпуклой формы и со значительными утолщениями на концах. Это обусловлено тем, что во время проведения кузнечной сварки (а именно — при термическом нагреве) активно образуется шлаковая пленка на свариваемой поверхности и для того, чтобы частицы шлака выдавливались наружу в процессе ковки заготовок и нужна выпуклость поверхности. А вот утолщенные свариваемые концы заготовок, прежде всего, нужны для самой технологии процесса и позволяют после ковки места сварки привести форму сечения заготовки к заданным размерам.

Более технологически сложными являются способы:

- сварки в расщеп, к примеру, для соединения стальных полос при изготовлении стальных шин для деревенских телег;

- сварки с шашками, которую в основном применяли при создании прочных соединений крупных по размеру деталей.

В первом случае концы полос подготавливают специально, оттягивая и разрубая так, чтобы их перед сваркой можно было соединить с перекрытием, а затем, после нагрева до нужной температуры, с помощью ковки с обоих сторон сваривают.

Во втором случае, в ходе подготовки места будущей сварки выполняют в виде углов в 30 или 40 градусов и той же угловой формы изготавливают дополнительные детали для вставок, которые и называют шашками. Далее, всю конструкцию доводят до сварочной температуры и с помощью молота и наковальни придают соединению прочность и нужную форму.

Общая информация

Кузнечная сварка (она же сварка ковкой) — метод соединения металлов, суть которого заключается в формирование сварного шва с применением кузнечных инструментов. Металл доводят до пластичного состояния и бьют по нему кузнечным ударным инструментом. До изобретения РДС такой способ сварки применялся повсеместно. Но сейчас кузнечная сварка применяется только для соединения деталей из низкоуглеродистой стали.

Чтобы получить качественный шов нужно тщательно очистить металл. Загрязнения и коррозия не должны препятствовать формированию шва во время ковки. Но нужно понимать, что кузнечная сварка — это трудоемкая и малопроизводительная работа. К тому же, шов получается не таким уж прочным, как хотелось. По этой причине сварка ковкой не применяется на производствах, а остается уделом частных мастерских. Тем не менее, с помощью такой незамысловатой технологии можно своими руками выполнить несложный ремонт в полевых условиях.

Сферы применения

Кузнечная сварка является древним ремеслом и по сегодняшний день широко используется художниками и мастерами кузнечных дел. Так, наряду с горячей или художественной ковкой, ими применяется и художественная сварка для создания различных декоративных и дизайнерских изделий из металлов.

А также такой способ сварки используют в кузницах для производства разного рода составного инструмента, к примеру, топоров, плугов и другого сельскохозяйственного инвентаря.

Промышленное применение кузнечной сварки постепенно утрачивает свои позиции. Это связано с рядом существенных недостатков. Таких, как:

- медленный нагрев,

- относительно слабая прочность,

- малая производительность,

- неоднородность процессов осадки,

- требовательность в квалифицированных мастерах.

Хотя все-таки остались области промышленности, где кузнечная сварка остается востребованной. К примеру, для производства стальных водопроводных труб с небольшим до 100 мм в диаметре. Для этого полосовую сталь нагревают в термических печах и прокатывают через свертыши, а в конце процесса протаскивают через специальные волочильные оправки с большой скоростью, за счет чего и происходит сварка давлением продольного шва трубы.

Используют промышленную технологию кузнечной сварки для получения многослойной структуры стали, для изготовления биметаллических пластин путем совместного проката разогретых заготовок через вальцы или прессования в вакуумных термических камерах.

Обработка

Когда речь идет о производстве (сварке) художественных изделий, тогда невозможно обойтись без отделочных работ. Это позволяет сделать конструкцию привлекательной.

Если для вас это важно, вы можете провести отделку готового материала. Для этого понадобится кузнечный инструмент.

Этот этап не считается обязательным, но может применяться в редких случаях. Также детали изредка полируют и кварцуют, когда производится ремонт.

В этом помогают щетки, что содержат ворс из металла. Паста для полировки позволяет сделать конструкцию гладкой.

Оборудование и расходные материалы

Для того, чтобы самостоятельно заняться кузнечной сваркой и горячей художественной ковкой, вам понадобится не так много оборудования и инструментов для организации небольшой кузницы.

Итак, для работы полноценной кузнечной мастерской вам придется приобрести:

- переносной и стационарный горн, т. е. специальное приспособление для нагрева металла до нужной температуры (на крайний случай подойдет простой бензиновый автоген);

- несколько видов наковален: большая и маленькая, однорогая и двурогая, которые необходимо с особой прочностью разместить в мастерской;

- разных размеров кузнечные клещи;

- различного вида молоты, размерами от хорошей кувалды до слесарного молотка;

- две емкости для охлаждения: одну под воду, другая — под масло.

Дополнительно, возможно, будут нужны различные скребки, формы, подставки, инструмент для сгибания заготовок и многое другое.

Обязательно стоит позаботиться о пожарной безопасности и об индивидуальных средствах защиты, таких как очки, кожаный фартук и холщевые рукавицы.

Плюсы и минусы

Недостатки кузнечной сварки:

- Обеспечивает относительно невысокую надежность соединения.

- Малопроизводительна, требует больших затрат сил и времени.

- Не подходит для производственных масштабов.

- Пригодна для сварки не всех видов металла.

- Требуется мастер высокой квалификации для качественного результата.

Преимущества кузнечной сварки:

- Увеличивает стоимость изделия.

- Является единственным способом получения некоторых материалов (например, дамасская сталь, мокуме, слоеные стали).

- Создает колоритный внешний вид изделия.

- Иногда используется для сварки заготовок большого размера.

- Этот вид сварки легко освоить.

- Требует минимум специального оборудования.

Состав и физико-химические свойства

| Химическая формула | Na2B4O7. |

| Состав | Тетраборат натрия |

| Окраска | Бесцветный, белый, с серым, синим, зеленым и желтым оттенком |

| Твердость элемента | 2-25 |

| Форм кристаллов | Высокие или короткие призматические кристаллы, обычно находятся в неорганизованной, хаотичной структуре |

| Спайность | 1,1 |

| Уровень цепкости | Ломкость |

| Свойства | Хорошо растворим в водной среде, имеет металлический привкус |

| Температура плавления | 60 °С |

Бура является соединением соды и борной кислоты. Такое вещество не растворяется в спиртах, но хорошо образует растворы с горячей водой и глицерином.

Молекулярная структура тетрабората натрия

Бура вступает в реакцию с сильными кислотами с формированием соли и борной кислоты. При нагреве выше 400 °C вещество полностью лишается воды в кристаллах. Бура как соль слабой кислоты, при смешивании и с водой порождает щелочную реакцию с тетраборатом натрия. Бура может вступать в реакцию с некоторыми оксидами металлов с образованием различных соединений – перлов буров.

Как пищевой консервант бура запрещена для применения в большинстве стран, включая Россию, ввиду не выводимости вещества из органов человека, как токсического ингридиента. Как пищевая добавка материал получил название Е-285.

Химические реакции при участии бура

Что такое хороший нож

Для начала договоримся о функциональном назначении ножа, который вы собираетесь делать своими руками. Скорее всего, самым оптимальным выбором будет ориентация на изготовление качественного охотничьего ножа. С охотничьими ножами тоже нужна ясность: какой именно является самым универсальным?

Ковка ножа из троса.

Он будет самым подходящим. После анализа и опросов в охотничьих источниках появилось описание усредненного ножа охотников, который может считаться самым универсальным.

Для российских условий охоты таким будет нож, средний по размерам со следующими габаритами:

- Клинок может быть длиной от 12 до 14 сантиметров, шириной – не более 3-х см.

- Толщина лезвия – примерно 3 – 4 мм.

- Общая длина ножа насчитывает от 23 до 27 сантиметров.

Подведем итоги

Сварка при помощи кузнечного метода (ковки) позволяет соединять металлы быстро. Такие случаи известны, когда идет речь о кузнечном изготовлении ножевых изделий, а также конструкций из нержавеющей стали.

Несмотря на то, что метод теряет свою актуальность, он считается особенным. Об этом позволяет говорить ручная работа, которая повсеместно применяется в кузне.

Современные сварочные методики могут похвастаться практичностью и скоростью выполнения. Кузнечная металлообработка (ковка) придает изделиям особенный статус.

А вам удавалось поработать с этим методом? Какие были впечатления? Пишите свое мнение в комментариях. Желаем успехов!

Технология процесса

Сварка выпускного чугунного коллектора своими руками в гараже

Упрощённо технология кузнечной сварки выглядит так: металл проходит предварительную обработку, нагрев, и после этого начинается сварочный процесс при помощи молота и наковальни или других инструментов в зависимости от выбранного метода. Лучше понять особенности поможет пошаговое рассмотрение всех этапов.

- Зачистка поверхности. Она нужна, чтобы удалить с металла следы окислов и других загрязнений.

- Разогрев металла. В горне или печи можно использовать только топливо, содержащее малое количество серы — это позволит обеспечить высокую прочность шва. Лучшим вариантом считается каменный уголь, каменноугольный кокс. Нагрев осуществляется до белого каления: 1350-1370 градусов для низкоуглеродистых сталей, 1150 градусов – для марочных, типа У7, где содержание углерода выше.

- Порядок каления. При нагреве заготовок с неоднородным составом начинать нужно с той, в которой содержание углерода ниже. Вторая деталь добавляется позже — так удаётся получить готовые к сварке ковкой детали одновременно.

- Применение флюса. Чтобы избежать образования окалины, при достижении температуры от +950 до +1050 градусов её покрывают флюсом, исключающим пережог металла. Наиболее часто используется смесь 10% тетрабората натрия, также известного как бура, с 90% речного песка, предварительно прокалённая для удаления лишней влаги. Также можно применять соединение силикатно-песчаных смесей с содой или молотый бой стекла. В чистом виде буру используют при работе с металлами с более низкими температурами нагрева, может использоваться отдельно и речной песок, в который погружают заготовку.

- Сварка. Как только заданная температура достигнута, металл раскалился добела, его можно соединять методом ковки, предварительно очистив от шлака. Уложенные вместе детали легко отбивают лёгкими и частыми ударами молота так, чтобы все остатки флюса и загрязнения оказались снаружи шва. Далее ведутся сильные и частые удары от центра деталей к краям в месте соединения. Это исключит формирование непроваренных областей и других дефектов. Проковке также подвергаются участки вокруг области стыка.

Важно учесть, что до момента разогрева деталей температура в горне должна достигнуть довольно высоких значений. Это позволяет выжечь всю серу из топлива

Стали с повышенным содержанием углерода при накаливании приобретают не чистый белый, а жёлтый цвет. При выборе металла важно знать, что содержание магния до 0,8% от общего объёма благотворно сказывается на ковкости металла, а вот хром, медь, кремний, вольфрам, фосфор, сера ухудшают её, объёмы углерода тоже не должны превышать 0,4%.

Особености и технология процесса кузнечной сварки приведены в следующем видео.

Общее описание

Кузнечной сваркой называется процедура скрепления деталей из металла путем нагрева их до возникновения пластичности в местах контакта и воздействия на них ударной нагрузкой. Технологию также можно классифицировать, как разновидность варки под давлением. Подобная обработка металлических изделий возможна только для стальных сплавов с низким содержанием углерода, а также прочих металлов с наименьшими показателями сопротивления деформации.

Процесс сварки ковкой состоит из нескольких основных стадий:

- Поверхности заготовок, подлежащих сварке, чистят и обрабатывают.

- Далее их разогревают до заданной температуры – металл должен приобрести тестообразное состояние.

- Затем подготовленные таким образом детали соединяют с помощью ударной нагрузки.

- В завершении производится поковка, придающая изделию необходимую форму.

Главнейшим условием достижения результата в ковочной сварке является доведение заготовок до заданной температуры. Так, для стали этот показатель равен порядка 1300-14000С. Опытные мастера всегда определяют уровень нагрева по цвету накала. В случае передержки поверхность металла может пережечься и образовать толстую окалину. Поэтому, как только деталь обретает заданный оттенок, ее сразу же подвергают обработке.